Область техники

Заявляемое изобретение относится к области исследования или анализа материалов. Точнее, к микромеханическим исследованиям, путем получения отпечатков от индентора, и рентгеновским, с использованием электронного микроскопа и измерением вторичной эмиссии при рентгеновском излучении.

Изобретение может быть использовано для определения неоднородности микромеханических свойств и химического состава материалов.

Предшествующий уровень техники

Известен аналог, на который получен патент на изобретение RU №264504 1С1, заявка №2016114211 А, приоритет 12.04.2016; МПК: G01N 23/00; опубл. 17.10.2017, под названием «Способ определения направления дислокаций в монокристаллах с помощью АСМ»; патентообладатель - Федеральное государственное бюджетное образовательное учреждение высшего образования "Орловский государственный университет имени И.С. Тургенева" (ОГУ имени И.С. Тургенева) (RU), авторы - Марков Олег Иванович (RU), Хрипунов Юрий Вадимович (RU).

Способ определения дислокаций в кристаллах, включающий селективное химическое травление кристалла и исследование ямок травления дислокаций, отличающийся тем, что, с целью определения направлений дислокаций, травление производят в травителе до получения ямок травления размером 0,4-2 мкм, наблюдение ямок травления производят с помощью атомно-силового микроскопа (АСМ), при этом измеряют геометрические параметры (угол наклона граней) ямок травления, по полученным данным строят геометрические модели ямок дислокаций, по наклону пирамид ямок травления рассчитывают направления дислокаций.

Недостатками способа является то, что:

- ямки травления имеют ограниченные размеры (0,4-2 мкм). Эти размеры не задаются, а получаются произвольным путем в отличие от отпечатков твердости и имеют отличающиеся размеры;

- расположение и расстояние между ямками также не регулируется в отличие от метода измерений твердости;

- способ не направлен на измерение твердости и определение химического состава материалов.

Известен аналог, на который получен патент RU №2123178 С1, МПК: G01N 23/225, H01J 37/26, Заявка: 97119010/25, приоритет: 18.11.1997, опубл. 10.12.1998 под названием «Способ и устройство для анализа состава дна углублений», ав-тор(ы): Батраков Г.И., Кибалов Д.С., Смирнов В.К., Патентообладатели: Закрытое акционерное общество центр "Анализ веществ".

Способ анализа состава дна углублений, включающий облучение участка дна углубления электронным зондом, отклонение вторичных электронов, вышедших из углубления без отражения от его стенок, электрическим полем в приемник анализатора типа цилиндрическое зеркало и регистрацию оже-спектра вторичных электронов, отличающийся тем, что генерируют электрическое поле, локализованное вне области отклонения вторичных электронов, действием генерированного поля компенсируют дрейф электронного зонда, обеспечивая его неподвижность, причем в ходе анализа используют электрические поля, потенциал которых линейно связан с потенциалом зеркала анализатора.

Недостатками способа является то, что:

- способ не позволяет оценить механические свойства поверхности, их неоднородность, а также химическую неоднородность материала, в том числе при разных размерах области спектра;

- способ не предусматривает анализ состава стенок углублений, а только участков дна углублений.

Известен аналог, на который получен патент RU №2796200 С1, МПК: G01N 19/08, G01N 23/04, заявка 2022132861, приоритет 14.12.2022, опубл. 17.05.2023, под названием «Устройство для проведения инструментального индентирования с возможностью экспериментального наблюдения области контакта индентора с поверхностью образца в реальном времени»; патентообладатель - Федеральное государственное бюджетное образовательное учреждение высшего образования "Донской государственный технический университет" (ДГТУ) (RU); авторы - Николаев Андрей Леонидович (RU), Голушко Иван Юрьевич (RU), Садырин Евгений Валерьевич (RU), Назаренко Дмитрий Владимирович (RU), Айзикович Сергей Михайлович (RU).

Устройство для проведения инструментального индентирования с возможностью экспериментального наблюдения области контакта индентора с поверхностью образца в реальном времени, содержащее точечный источник рентгеновского излучения, вращающийся гониометрический столик с блоком крепления образца и блок силового нагружения исследуемого материала, приемник рентгеновского излучения, а также компьютерный блок обработки и управления, узел, содержащий расположенные соосно отрезок цилиндрической трубки из материала прозрачного для рентгеновских лучей, микроиндентор и устройство линейного перемещения микроиндентора, для крепления вышеупомянутого узла на гониометрическом столике, на верхней плоскости посадочного места, внутри цилиндрической трубки находится блок крепления исследуемого образца, расстояние между источником и приемником рентгеновского излучения выбирается равным 30±5 мм, а гониометрический столик с вышеупомянутым узлом располагается посередине между источником и приемником рентгеновского излучения, отличающееся тем, что отрезок цилиндрической трубки выполнен из пластика ULTEM или РЕЕК, блок силового нагружения выполнен электрическим и состоит из прецизионного электрического актуатора с шагом перемещения менее 25 нм, содержащего прецизионный датчик перемещения, связанный с контроллером, актуатор связан с устройством линейного перемещения индентора, в котором предусмотрено место для установки пьезоактуатора с шагом перемещения менее 1 нм, и жестко закреплен на верхнем торце введенной цилиндрической трубки вне ее, а нижний конец трубки соединен резьбовым соединением с блоком крепления образца, содержащим прецизионный датчик силы, связанный с микропроцессорным блоком обработки сигналов, контроллер и микропроцессорный блок соединены физически с компьютерным блоком обработки и управления, а сигналы, обработанные контроллером и микропроцессорным блоком, объединены программно, что дает возможность построения кривой зависимости силы от глубины внедрения индентора в процессе внедрения индентора и разгрузки индентора до, после и во время съемки 3D модели деформационного состояния поверхности материала.

Недостатками способа является то, что:

- способ не разделяет во времени две операции анализа твердость и свойства индентируемого материала;

- способ не предусматривает применение спектрального анализа и оценки химической неоднородности поверхности материала, а также связи состава с твердостью в локальных зонах.

В качестве прототипа был выбран патент на изобретение RU №2730929 С1 МПК: G01N 33/00, G01N 23/02, заявка 2020101519, приоритет 13.01.2020, опубликовано 26.08.2020, под названием «Способ оценки неоднородности конструкционных материалов и отдельных неоднородных участков по содержанию химических элементов», авторы - Собко Сергей Аркадьевич (RU), Титова Ольга Васильевна (RU), патентообладатель Российская Федерация, от имени которой выступает Государственная корпорация по атомной энергии "Росатом" (Госкорпорация "Росатом") и),Федеральное государственное унитарное предприятие "Российский федеральный ядерный центр - Всероссийский научно- исследовательский институт технической физики" (ФГУП "РФЯЦ-ВНИИТФ" им. Е.И. Забабахина) (RU).

Способ оценки неоднородности конструкционных материалов и отдельных неоднородных участков по содержанию химических элементов, заключающийся в отборе и изготовлении аналитической пробы, возбуждении и регистрации аналитического сигнала, определении статистических показателей разброса аналитического сигнала для разных локальных зон каждой аналитической пробы в качестве показателей неоднородности, изменении размера области возбуждения аналитического сигнала за счет изменения площади поверхности сканирования электронным пучком в РСМ-анализе, расчете статистического показателя - коэффициента вариации V, отличающийся тем, что приготавливают пробу в виде шлифов образцов, на шлифе выбирают участок для анализа, на участке формируют виртуальную координатную сетку, в узлах координатной сетки регистрируют аналитический сигнал, изменяют размер области возбуждения в каждом узле координатной сетки, аппроксимируют зависимости содержания химических элементов и статистических показателей их разброса от координат узлов, линий виртуальной сетки и размеров области возбуждения уравнениями, оценивают неоднородность участков шлифа на основании средних значений содержания химических элементов, среднеквадратичных отклонений, коэффициентов вариации и расчетных коэффициентов уравнений.

Признаками, совпадающими с существенными признаками заявляемого изобретения, являются - способ комплексной оценки неоднородности материала, содержащий отбор и изготовление аналитической пробы в виде шлифов образцов, формирование на выбранном участке виртуальной координатной сетки, возбуждение и регистрацию аналитического сигнала в узлах координатной сетки изменение размера области возбуждения аналитического сигнала в каждом узле координатной сетки за счет изменения площади поверхности сканирования электронным пучком в РСМ-анализе, расчет статистических показателей разброса аналитического сигнала: средних значений N содержания химических элементов, среднеквадратичных отклонений СКО, коэффициентов вариации V в качестве показателей неоднородности, аппроксимирование уравнениями зависимости содержания химических элементов и статистических показателей их разброса в отдельных отпечатках, линиях и совокупности линий в зависимости от размеров области возбуждения аналитического сигнала, оценивание неоднородности участков шлифа на основании N, СКО, V и коэффициентов аппроксимированных уравнений.

Недостатками способа является то, что:

- способ не предусматривает параллельную корреляционную оценку состав и твердости в узлах виртуальной сетки;

- способ не позволяет технически совместить узел оценки состава с отпечатком твердости в рамках периодичной виртуальной сетки;

- способ не дает возможности оценить состав в подповерхностном слое по глубине и объему;

- способ не позволяет оценить неоднородность и анизотропию механических свойств материала (по твердости).

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является корреляционная оценка состава и твердости материала при техническом совмещении этих операций во всех узлах виртуальной сетки.

Технический результат заключается в точном совмещении оси пучка электронов с осью отпечатка твердости, при увеличении точности определения степени химической и микромеханической неоднородности материала и повышении информативности при количественном определении степени неоднородности любого конструкционного материала.

Технический результат достигается тем, что в способе комплексной оценки неоднородности материала содержащем отбор и изготовление аналитической пробы в виде шлифов образцов, формирование на выбранном участке виртуальной координатной сетки, возбуждение и регистрацию аналитического сигнала в узлах координатной сетки изменение размера области возбуждения аналитического сигнала в каждом узле координатной сетки за счет изменения площади поверхности сканирования электронным пучком в РСМ-анализе, определение статистических показателей разброса аналитического сигнала: средних значений N содержания химических элементов, среднеквадратичных отклонений СКО, коэффициентов вариации V в качестве показателей неоднородности, аппроксимирование уравнениями зависимости содержания химических элементов и статистических показателей их разброса в отдельных отпечатках, линиях и совокупности линий в зависимости от размеров области возбуждения аналитического сигнала, оценивание неоднородности участков шлифа на основании N, СКО, V и коэффициентов аппроксимированных уравнений, согласно изобретению, после формирования на выбранном участке виртуальной координатной сетки в ее узлах наносят отпечатки индентором, геометрическую ось области возбуждения аналитического сигнала совмещают с осью отпечатка, размер области возбуждения аналитического сигнала изменяют от минимального, определяемого сфокусированным лучом электронного зонда до максимального при двухкоординатном сканировании луча. Изменение размера области возбуждения аналитического сигнала в каждом отпечатке соответствует ступени его заглубления. Неоднородность химического состава определяют по отдельным точкам, отдельным линиям или их совокупности расчетом средних значений содержания химических элементов N, среднеквадратичных отклонений СКО от N и V. Неоднородность твердости определяют с учетом размера каждого отпечатка расчетом по отдельным линиям или их совокупности на основании средних значений твердости, СКО и V. Показателем связи средних значений, СКО и V твердости со средними значениями N, СКО и V содержания химических элементов, соответственно, является коэффициент корреляции К.

Совокупность существенных признаков обеспечивает получение технического результата, заключающегося в точном совмещении оси пучка электронов с осью отпечатка твердости при увеличении точности определения степени химической и микромеханической неоднородности материала и повышении информативности при количественном определении степени неоднородности любого конструкционного материала.

Это позволяет решить задачу корреляционной оценки состава и твердости материала при техническом совмещении этих операций во всех узлах виртуальной сетки.

Краткое описание фигур и чертежей.

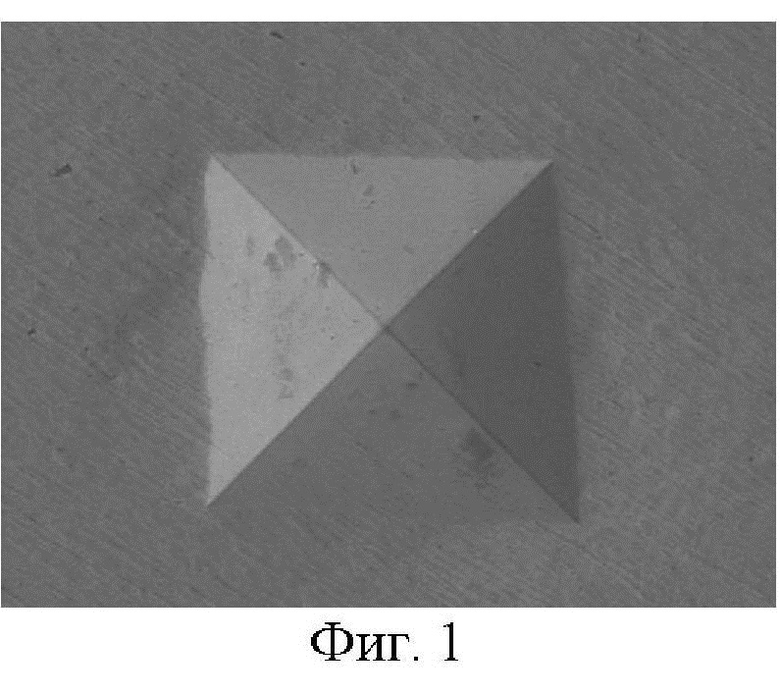

На фиг. 1 представлен пирамидальный отпечаток.

На фиг. 2 представлен конический отпечаток.

На фиг. 3 представлена таблица соответствия размеров областей возбуждения аналитического сигнала и ступеней заглубления области возбуждения аналитического сигнала для пирамидального и конического отпечатков.

На фиг. 4 представлена сводная таблица содержания химических элементов на каждой ступени заглубления и на поверхности.

На фиг. 5 представлена сводная таблица статистических показателей содержания Mn на ступенях заглубления и на поверхности для пирамидального отпечатка HV5.

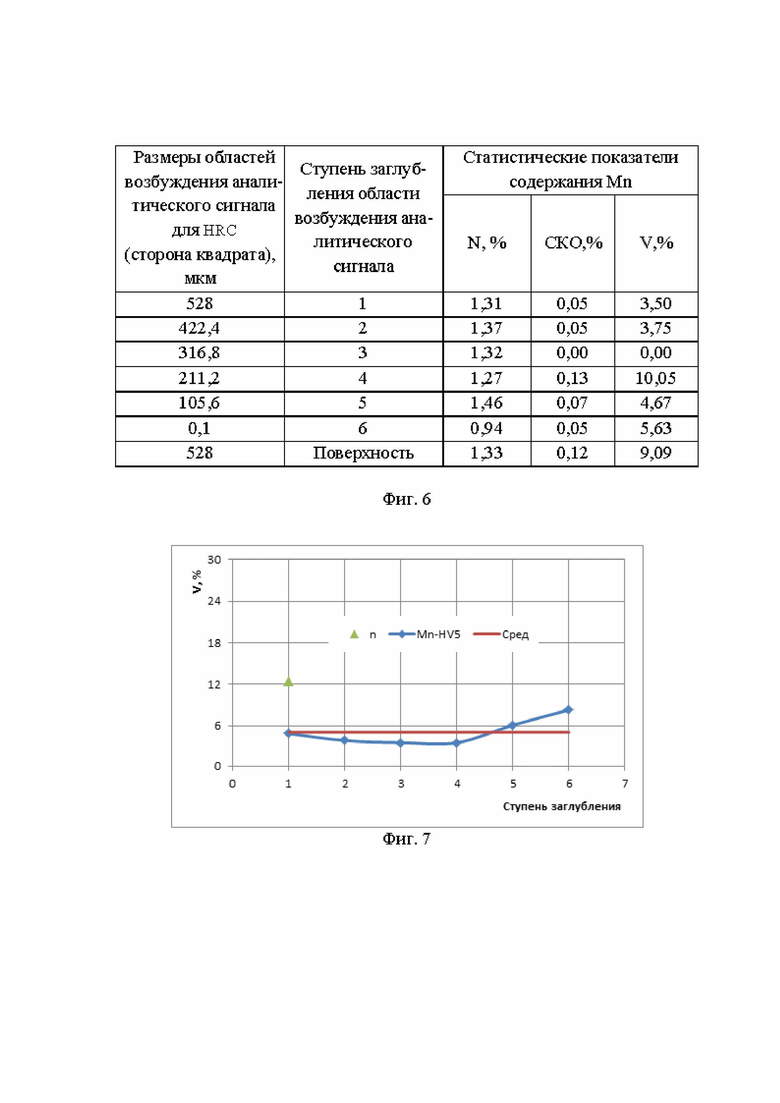

На фиг. 6 представлена сводная таблица статистических показателей содержания Mn на ступенях заглубления и на поверхности для конического отпечатка HRC.

На фиг. 7 представлен график зависимости статистического показателя разброса аналитического сигнала V от ступени заглубления области возбуждения аналитического сигнала для пирамидального отпечатка HV5.

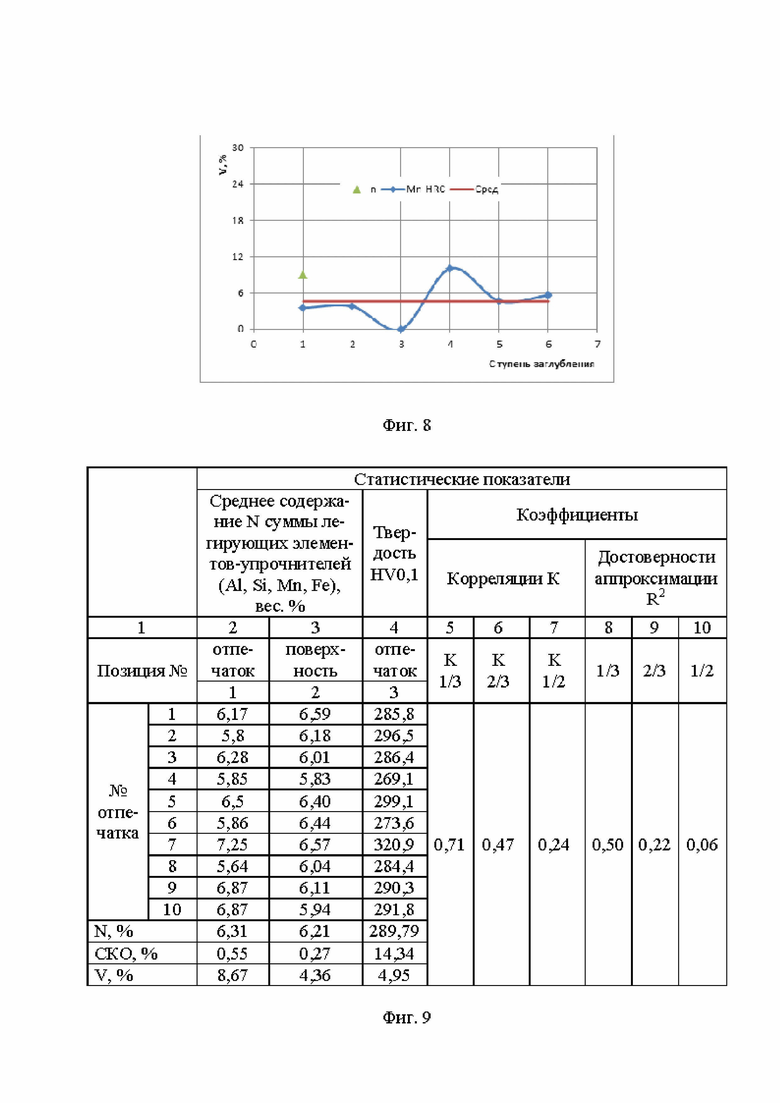

На фиг. 8 представлен график зависимости статистического показателя разброса аналитического сигнала V от ступени заглубления области возбуждения аналитического сигнала для конического отпечатка HRC.

На фиг. 9 представлена таблица N по суммарному составу легирующих элементов-упрочнителей титанового сплава ОТ4св в отпечатках и на поверхности, коэффициенты корреляции К попарных связей содержания элементов и твердости, величины достоверности аппроксимации R2 линейными уравнениями.

На фиг. 10 представлен график линейной зависимости суммарного содержания элементов-упрочнителей на поверхности от суммарного содержания элементов-упрочнителей в отпечатке.

На фиг. 11 представлены графики линейных зависимостей твердости от суммарного содержания элементов-упрочнителей на поверхности и в отпечатке.

Варианты осуществления изобретения

Для оценки неоднородности конструкционных материалов и отдельных неоднородных участков по содержанию химических элементов изготавливают пробы в виде шлифов образцов.

Для осуществления изобретения рассмотрим два варианта.

В первом варианте изучен образец из металлического материала (сплав ОТ4). Для приготовления шлифа образец материала разрезают и срез шлифуют.

Шлиф устанавливают на координатный столик твердомера. На шлифе образца выбирают участок анализа. На участке анализа формируют виртуальную координатную сетку в оптическом устройстве твердомера для нанесения отпечатков в ее узлах. В узлах координатной сетки наносят отпечатки индентором. Отпечатки имеют пирамидальную HV5 (по Виккерсу, фиг. 1, 3) и коническую HRC (по Роквеллу, фиг. 2, 3) форму. Шлиф образца помещают в камеру сканирующего электронного микроскопа, оснащенного энергодисперсионным спектрометром с последующим проведением рентгеноспектрального микроанализа (РСМ-анализа).

Геометрическую ось области возбуждения аналитического сигнала совмещают с осью отпечатка. Это позволяет решить задачу корреляционной оценки состава и твердости материала при техническом совмещении этих операций во всех узлах виртуальной сетки.

Размер области возбуждения (фиг. 3) аналитического сигнала (в виде квадрата) изменяют при сканировании электронным пучком в РСМ-анализе от минимального, определяемого сфокусированным лучом электронного зонда, до максимального, не выходящего за пределы размеров отпечатка при двухкоординатном сканировании луча.

Изменение размера области возбуждения аналитического сигнала в каждом отпечатке соответствует ступени его заглубления (фиг. 3). Ступени заглубления градации уменьшения размера области возбуждения аналитического сигнала в отпечатке, пропорционально его глубине.

В отпечатках, согласно ступени заглубления, регистрируют аналитический сигнал в виде рентгеновского излучения, который возбуждается пучком электронов в камере электронного микроскопа. Аналитический сигнал регистрируют и обрабатывают программным обеспечением спектрометра.

Это позволяет увеличить точность определения степени химической неоднородности материала и направлено на решение задачи корреляционной оценки состава и твердости материала при техническом совмещении этих операций во всех узлах виртуальной сетки.

На поверхности шлифа в зоне вокруг отпечатка, не превышающей размером трех диагоналей отпечатка, регистрируют аналитический сигнал при размерах области возбуждения аналитического сигнала, аналогичной размеру области возбуждения аналитического сигнала в каждом из отпечатков. Регистрацию сигнала повторяют три раза.

Результаты анализа в виде содержания химических элементов (столбцы 3, 4, 5, 6) на каждой ступени заглубления (столбец 1) записывают в таблицу, как показано на фиг. 4. На каждой ступени регистрацию сигнала также повторяют три раза (столбец 2).

Используя данные таблицы на фиг. 4 определяют статистические показатели разброса аналитического сигнала: средние значения содержания химических элементов (N), среднеквадратичное отклонение от N (СКО); коэффициент вариации V (V=CKO⋅100%/N) для каждого химического элемента при каждом размере области возбуждения аналитического сигнала (на каждой ступени заглубления) для двух видов отпечатка и представляют в виде таблицы на фиг. 5 и фиг. 6.

Используя данные таблиц на фиг. 5 и фиг. 6 строят графики зависимости статистического показателя разброса V аналитического сигнала от ступени заглубления области возбуждения аналитического сигнала (фиг. 7, фиг. 8).

Это также позволяет увеличить точность и повысить информативность определения степени химической неоднородности материала и направлено на решение задачи корреляционной оценки состава и твердости материала при техническом совмещении этих операций во всех узлах виртуальной сетки.

Как видно, для отпечатков двух типов (пирамидального и конического), разброс значений содержания элемента в пределах отпечатка по V на всех ступенях заглубления области возбуждения аналитического сигнала, значительно ниже, чем на поверхности (до трех раз). Это очевидное преимущество при оценке химической неоднородности материала в отпечатке и ее соответствия твердости, как механической характеристике.

Во втором варианте на продольном шлифе длиной 100 мм, изготовленном из сварочной проволоки ОТ4св, предназначенной для сварки деталей из сплава ОТ4, наносили отпечатки твердости HV0,1 по линии вдоль оси проволоки через каждые 2 мм.

В каждом отпечатке, при выбранном максимальном размере области возбуждения аналитического сигнала относительно формы и размеров отпечатка, при котором размер области возбуждения аналитического сигнала не выходит за пределы размеров отпечатка и при совмещении геометрической оси области спектра с осью отпечатка, были получены по три рентгеновских спектра (затем рассчитано среднее N).

Это позволяет увеличить точность определения степени химической и микромеханической неоднородности материала и направлено на решение задачи корреляционной оценки состава и твердости материала при техническом совмещении этих операций во всех узлах виртуальной сетки.

Также вокруг каждого отпечатка непосредственно на поверхности шлифа были получены по три спектра (при том же размере области возбуждения аналитического сигнала на расстоянии, равном диагонали отпечатка (затем рассчитано среднее N). На фиг. 9 приведены сводные усредненные данные N по суммарному составу легирующих элементов-упрочнителей (Al, Si, Mn, Fe) титанового сплава ОТ4св в отпечатках (столбец 2) и на поверхности (столбец 3), твердости (столбец 4), а также расчетные коэффициенты корреляции К попарных связей содержания элементов и твердости (столбцы 5, 6, 7), а также величины достоверности аппроксимации R линейными уравнениями (столбцы 8, 9, 10).

Технический результат в виде расчетов направлен на увеличение точности определения химической и микромеханической неоднородности материала, повышение информативности при количественном определении степени неоднородности и, соответственно, на решение задачи корреляционной оценки состава и твердости материала при техническом совмещении этих операций во всех узлах виртуальной сетки.

На фигуре 10 приведен график линейной зависимости суммарного содержания элементов-упрочнителей на поверхности от суммарного содержания элементов-упрочнителей в отпечатке.

На фигуре 11 приведены графики линейной зависимости твердости от суммарного содержания элементов-упрочнителей на поверхности и в отпечатке.

Как видно, разброс значений суммарного содержания элементов упрочнителей в отпечатке по коэффициентам корреляции K1/3, K2/3, K1/2 и по величине достоверности аппроксимации R соответствующими линейными уравнениями также ниже, чем на поверхности при одинаковых размерах области возбуждения аналитического сигнала.

Неоднородность содержания, то есть разброс значений суммы элементов-упрочнителей (Al, Si, Mn, Fe) по линии измерений в отпечатках - длине сварочной проволоки в виде коэффициента вариации V, составляет 8,67%, а по твердости, определенной по этим отпечаткам - 4,95%.

Линейное уравнение связи состава и твердости, рассчитанное по оси сварочной проволоки из сплава ОТ4св, представлено в виде:

HV0,1=18,612 X+172,37, где

X - суммарное содержание легирующих элементов-упрочнителей в сплаве титана.

Каждый существенный признак, раскрытый в вариантах осуществления изобретения, необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны и качества, неприсущего признакам в разобщенности, то есть требуемый технический результат достигается не суммой эффектов, а новым сверхэффектом суммы признаков.

Точное совмещение оси пучка электронов с осью отпечатка твердости, при увеличении точности определения степени химической и микромеханической неоднородности материала и повышении информативности при количественном определении степени неоднородности любого конструкционного материала, позволяет решить задачу корреляционной оценки состава и твердости материала при техническом совмещении этих операций во всех узлах виртуальной сетки.

Достигаемый результат обеспечивается не только наличием известных отличительных признаков, но и зависит от взаимодействия его с другими существенными признаками заявляемого способа, что позволяет ему расширить свои функциональные возможности и обеспечить высокий технический результат, дающий возможность решить задачу корреляционной оценки состава и твердости материала при техническом совмещении этих операций во всех узлах виртуальной сетки.

Расширенная функция, обеспечиваемая отличительными признаками, и получение неожиданного результата в виде возможности оценки состава в подповерхностном слое по глубине и объему и оценки неоднородности и анизотропии механических свойств материала (по твердости), от использования этих признаков в совокупности с другими признаками, свидетельствует о соответствии предлагаемого технического решения критерию «изобретательский уровень».

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и выявлении источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. Следовательно, заявленное изобретение соответствует критерию «новизна».

Промышленная применимость

Предлагаемое техническое решение обеспечивает количественное определение степени неоднородности любого конструкционного материала и связи твердости с химическим составом материала. Предложенный способ может быть использован там, где требуется определение неоднородности микромеханических свойств и химического состава материалов, применяемых в машиностроении, авиастроении, космической технике и в других отраслях промышленности. Предложенный вариант осуществления способа может быть реализован на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это доказывает работоспособность и подтверждает промышленную применимость способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки неоднородности конструкционных материалов и отдельных неоднородных участков по содержанию химических элементов | 2020 |

|

RU2730929C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ОДНОРОДНОСТИ ДИСПЕРСНОГО МАТЕРИАЛА СПЕКТРАЛЬНЫМ МЕТОДОМ И СПОСОБ ОПРЕДЕЛЕНИЯ МАСШТАБНЫХ ГРАНИЦ ОДНОРОДНОСТИ ДИСПЕРСНОГО МАТЕРИАЛА СПЕКТРАЛЬНЫМ МЕТОДОМ | 2017 |

|

RU2646427C1 |

| СПОСОБ ОЦЕНКИ МИКРОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ЛОКАЛЬНЫХ ОБЛАСТЕЙ МЕТАЛЛОВ | 2013 |

|

RU2554306C2 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ | 2019 |

|

RU2712776C1 |

| Способ определения средней твердости для неоднородных материалов | 2024 |

|

RU2836614C1 |

| СПОСОБ ОЦЕНКИ МИКРОТВЕРДОСТИ | 2001 |

|

RU2231040C2 |

| Способ определения твердости композиционных гетерогенных материалов | 2019 |

|

RU2725902C1 |

| Способ оценки склонности к коррозионному растрескиванию сплавов | 2024 |

|

RU2837990C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МОДИФИЦИРОВАННОГО ПОВЕРХНОСТНОГО СЛОЯ МАТЕРИАЛА ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2646442C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2302622C2 |

Изобретение относится к области исследования или анализа материалов. Сущность: изготавливают аналитическую пробу в виде шлифов образцов, на которых выбирают участки для анализа. На участке формируют виртуальную координатную сетку. В ее узлах (точках) наносят отпечатки индентором. Геометрическую ось области возбуждения аналитического сигнала совмещают с осью отпечатка. Изменяют размер области возбуждения аналитического сигнала в каждом отпечатке, который соответствует ступени его заглубления. Рассчитывают статистические показатели разброса аналитического сигнала: средние значения N содержания химических элементов, среднеквадратичные отклонения СКО, коэффициенты вариации V, в качестве показателей неоднородности в отдельных точках, линиях и совокупности линий в зависимости от размеров области возбуждения аналитического сигнала. Рассчитывают уравнения связи и коэффициенты корреляции химического состава и твердости материала, характеризующие химическую и микромеханическую неоднородность. Технический результат: возможность точного совмещения оси пучка электронов с осью отпечатка твердости, при увеличении точности определения степени химической и микромеханической неоднородности материала и повышении информативности при количественном определении степени неоднородности любого конструкционного материала. 3 з.п. ф-лы, 11 ил.

1. Способ комплексной оценки неоднородности материала, содержащий отбор и изготовление аналитической пробы в виде шлифов образцов, формирование на выбранном участке виртуальной координатной сетки, возбуждение и регистрацию аналитического сигнала в узлах координатной сетки, изменение размера области возбуждения аналитического сигнала в каждом узле координатной сетки за счет изменения площади поверхности сканирования электронным пучком в РСМ-анализе, расчет статистических показателей разброса аналитического сигнала: средних значений N содержания химических элементов, среднеквадратичных отклонений СКО, коэффициентов вариации V, в качестве показателей неоднородности, аппроксимирование уравнениями зависимости содержания химических элементов и статистических показателей их разброса в отдельных точках, линиях и совокупности линий в зависимости от размеров области возбуждения аналитического сигнала, оценивание неоднородности участков шлифа на основании N, СКО, V и коэффициентов аппроксимированных уравнений, отличающийся тем, что после формирования на выбранном участке виртуальной координатной сетки в её узлах наносят отпечатки индентором, геометрическую ось области возбуждения аналитического сигнала совмещают с осью отпечатка, размер области возбуждения аналитического сигнала изменяют от минимального, определяемого сфокусированным лучом электронного зонда до максимального при двухкоординатном сканировании луча, изменяют размер области возбуждения аналитического сигнала в каждом отпечатке, который соответствует ступени его заглубления, неоднородность химического состава определяют по отдельным точкам, отдельным линиям или их совокупности расчетом средних значений содержания химических элементов N, среднеквадратичных отклонений СКО от N и V, неоднородность твердости определяют с учетом размера каждого отпечатка расчетом по отдельным линиям или их совокупности на основании средних значений твёрдости, СКО и V, показателем связи средних значений, СКО и V твердости со средними значениями N, СКО и V содержания химических элементов, соответственно, является коэффициент корреляции К.

2. Способ оценки по п.1, отличающийся тем, что на поверхности шлифа в зоне вокруг отпечатка, не превышающей размером трех диагоналей отпечатка, регистрируют аналитический сигнал при размерах области возбуждения аналитического сигнала, аналогичных размерам области возбуждения аналитического сигнала в отпечатке, рассчитывают статистические показатели N, СКО и V и сравнивают их с аналогичными показателями, полученными в отпечатке.

3. Способ оценки по п.1, отличающийся тем, что отпечатки твердости наносят при одинаковой нагрузке на индентор конической или пирамидальной формы.

4. Способ оценки по п.1, отличающийся тем, что выбирают максимальный размер области возбуждения аналитического сигнала относительно формы и размеров отпечатка, при котором размер области возбуждения аналитического сигнала не выходит за пределы размеров отпечатка.

| Способ оценки неоднородности конструкционных материалов и отдельных неоднородных участков по содержанию химических элементов | 2020 |

|

RU2730929C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ОДНОРОДНОСТИ ДИСПЕРСНОГО МАТЕРИАЛА СПЕКТРАЛЬНЫМ МЕТОДОМ И СПОСОБ ОПРЕДЕЛЕНИЯ МАСШТАБНЫХ ГРАНИЦ ОДНОРОДНОСТИ ДИСПЕРСНОГО МАТЕРИАЛА СПЕКТРАЛЬНЫМ МЕТОДОМ | 2017 |

|

RU2646427C1 |

| Устройство 3D визуализации деформационного состояния поверхности материала в области упругих деформаций | 2019 |

|

RU2714515C1 |

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ ДОБРОКАЧЕСТВЕННОЙ ГИПЕРПЛАЗИЕЙ ПРЕДСТАТЕЛЬНОЙ ЖЕЛЕЗЫ | 2003 |

|

RU2250748C2 |

Авторы

Даты

2024-05-08—Публикация

2024-01-29—Подача