Область техники

Настоящее изобретение в целом относится к подвижным машинам для доставки для перемещения материала и, в частности, к системе для определения количества возвратного материала в опрокидывающемся кузове машины для доставки.

Уровень техники

Такие машины, как карьерные самосвалы, или машины для доставки, используются в различных отраслях промышленности для транспортировки, или перемещения, материала из одного местоположения в другое. При использовании карьерного самосвала для доставки материала после каждой операции разгрузки некоторая часть материала при определенных условиях может прилипать к внутренней поверхности опрокидывающегося кузова карьерного самосвала или налипать на нее. Материал, остающийся в опрокидывающемся кузове, может называться разными терминами, такими как «возвратный материал», «остаточный груз» или «мертвый слой».

Возвратный материал, остающийся в опрокидывающемся кузове, является нежелательным, так как он снижает производительность машины. В частности, возвратный материал снижает полезную емкость (например, объем) опрокидывающегося кузова, из-за чего для перемещения желаемого количества материала от места погрузки к месту разгрузки требуется большее количество рейсов. Кроме того, увеличенный из-за возвратного материала вес опрокидывающегося кузова также снижает эффективность использования топлива карьерными самосвалами. Каждая из этих причин снижает эффективность процесса перемещения материала.

В патентной заявке Великобритании №2537590 раскрыт грузовик-самосвал, содержащий самосвальный кузов, который может поворачиваться при помощи гидравлического цилиндра для опорожнения самосвального кузова. Измеряется параметр давления, связанный с гидравлическим давлением гидравлического цилиндра. На основании параметра давления можно измерять остаточный груз в самосвальном кузове.

Вышеприведенное рассмотрение уровня техники предназначено лишь для оказания помощи читателю. Не предполагается ограничение инноваций, описанных в настоящем документе, также не предполагается ограничение или расширение рассмотренного известного уровня техники. Поэтому вышеприведенное рассмотрение не следует воспринимать как указывающее, что какой-либо определенный элемент прежней системы не является подходящим для использования совместно с инновациями, описанными в настоящем документе, оно также не предназначено для указания того, что какой-либо элемент является существенным при реализации инноваций, описанных в настоящем документе. Реализации и применение инноваций, описанных в настоящем документе, определяются прилагаемой формулой изобретения.

Сущность изобретения

В одном аспекте система для удаления возвратного материала из опрокидывающегося кузова карьерного самосвала содержит опрокидывающийся кузов, датчик пространственного расположения опрокидывающегося кузова, воспринимающую систему, содержащую воспринимающий датчик, датчик пространственного расположения воспринимающей системы и контроллер. Опрокидывающийся кузов, выполненный с возможностью доставки материала и имеющий внутреннюю поверхность. Датчик пространственного расположения опрокидывающегося кузова выполнен с возможностью генерирования сигналов пространственного расположения опрокидывающегося кузова, указывающих пространственное расположение опрокидывающегося кузова. Воспринимающий датчик выполнен с возможностью генерирования сигналов восприятия, указывающих текущий профиль внутренней поверхности опрокидывающегося кузова. Датчик пространственного расположения воспринимающей системы выполнен с возможностью генерирования сигналов пространственного расположения воспринимающей системы, указывающих пространственное расположение воспринимающей системы. Контроллер выполнен с возможностью доступа к пороговому количеству возвратного материала, доступа к опорному профилю внутренней поверхности опрокидывающегося кузова, определения пространственного расположения опрокидывающегося кузова на основании сигналов пространственного расположения опрокидывающегося кузова, определения текущего профиля опрокидывающегося кузова на основании сигналов восприятия и определения пространственного расположения воспринимающего датчика на основании сигналов пространственного расположения воспринимающей системы. Контроллер дополнительно выполнен с возможностью определения разности между текущим профилем и опорным профилем на основании пространственного расположения опрокидывающегося кузова и пространственного расположения воспринимающего датчика, определения, превышает ли разность между текущим профилем и опорным профилем пороговое количество возвратного материала, при разности между текущим профилем и опорным профилем, превышающей пороговое количество возвратного материала, назначения операции очистки опрокидывающегося кузова и генерирования сигналов команды на перемещение с выполнением операции очистки на опрокидывающемся кузове для удаления количества материала с внутренней поверхности, чтобы разность между текущим профилем и опорным профилем была меньше порогового количества возвратного материала.

В другом аспекте способ удаления возвратного материала из опрокидывающегося кузова карьерного самосвала включает доступ к пороговому количеству возвратного материала, доступ к опорному профилю внутренней поверхности опрокидывающегося кузова, определение пространственного расположения опрокидывающегося кузова на основании сигналов пространственного расположения опрокидывающегося кузова от датчика пространственного расположения опрокидывающегося кузова, определение текущего профиля опрокидывающегося кузова на основании сигналов восприятия и определение пространственного расположения воспринимающего датчика на основании сигналов пространственного расположения воспринимающей системы от датчика пространственного расположения воспринимающей системы. Способ дополнительно включает определение разности между текущим профилем и опорным профилем на основании пространственного расположения опрокидывающегося кузова и пространственного расположения воспринимающего датчика, определение, превышает ли разность между текущим профилем и опорным профилем пороговое количество возвратного материала, при разности между текущим профилем и опорным профилем, превышающей пороговое количество возвратного материала, назначение операции очистки опрокидывающегося кузова и генерирование сигналов команды на перемещение с выполнением операции очистки на опрокидывающемся кузове с удалением количества материала с внутренней поверхности, чтобы разность между текущим профилем и опорным профилем была меньше порогового количества возвратного материала.

Краткое описание графических материалов

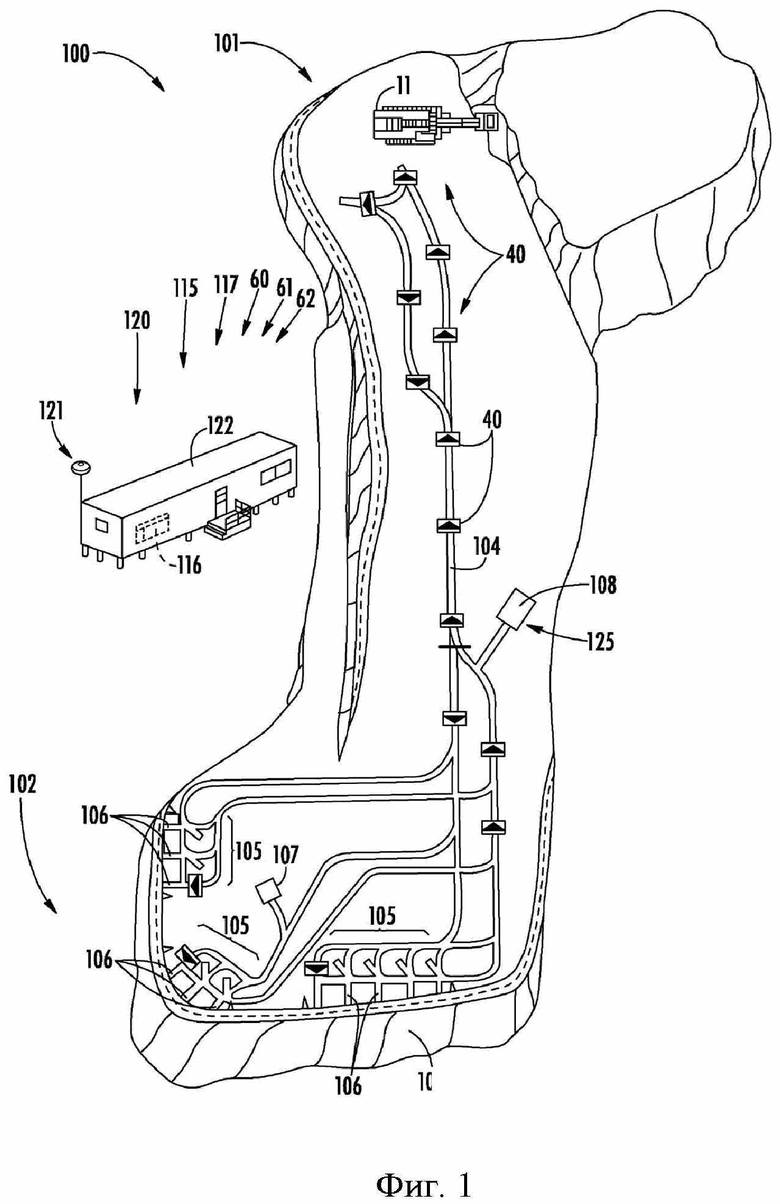

На фиг. 1 изображена схематическая иллюстрация места производства работ, в котором можно использовать принципы, раскрытые в настоящем документе;

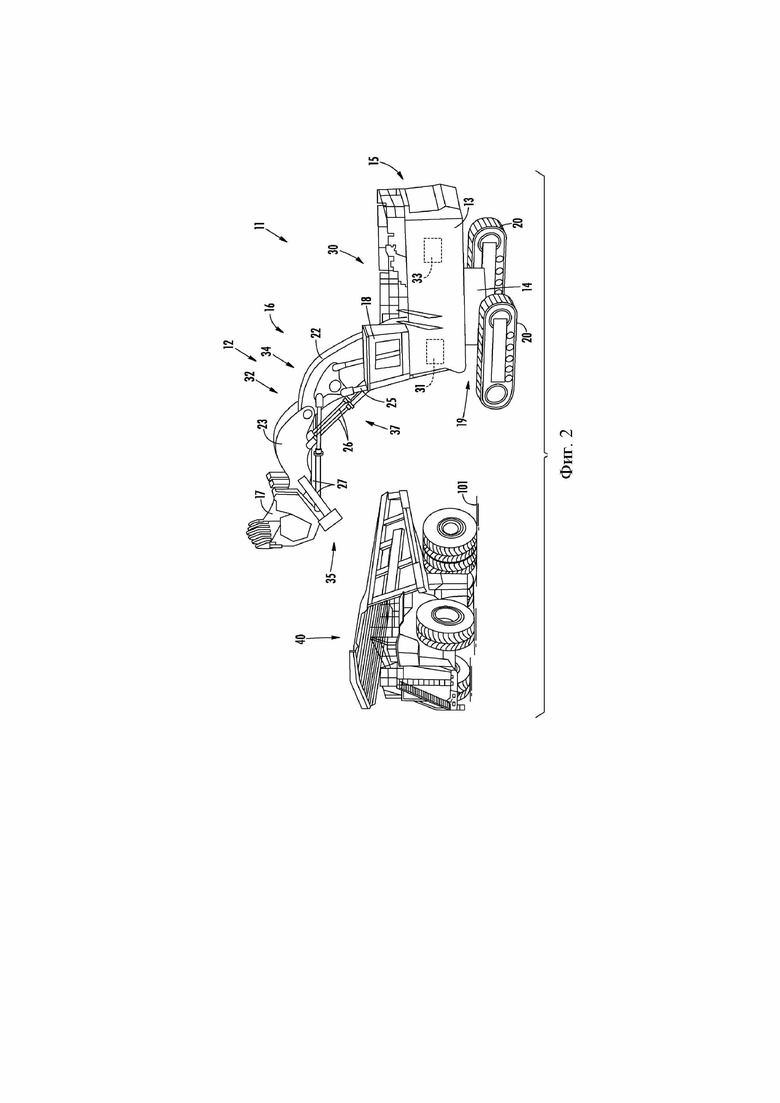

на фиг. 2 изображен перспективный вид погрузочной машины и карьерного самосвала, эксплуатируемых в месте производства работ, показанном на фиг. 1;

на фиг. 3 изображен схематический вид сзади карьерного самосвала, показанного на фиг. 2, с воспринимающим устройством текущего контроля, расположенным над опрокидывающимся кузовом карьерного самосвала;

на фиг. 4 изображен вид сбоку карьерного самосвала, показанного на фиг. 2;

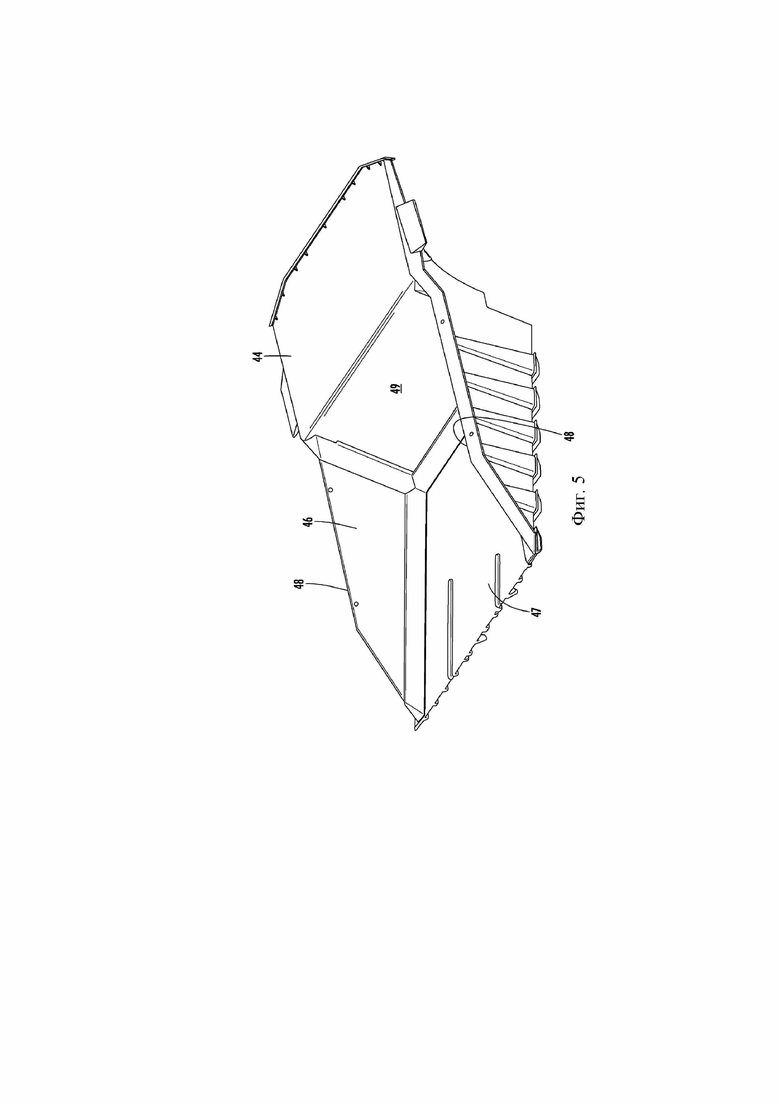

на фиг. 5 изображен перспективный вид сзади опрокидывающегося кузова карьерного самосвала, показанного на фиг. 4;

на фиг. 6 изображен вид сбоку экскаватора для использования совместно с системами, раскрытыми в настоящем документе;

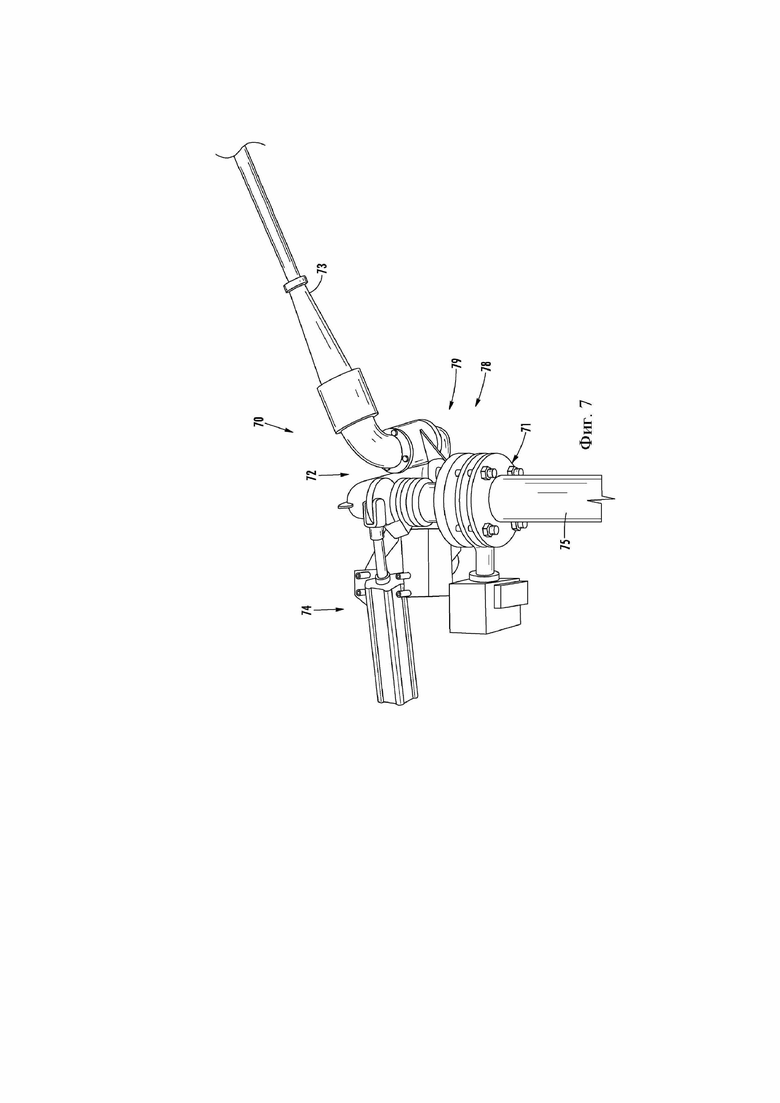

на фиг. 7 изображен перспективный вид гидропульта для использования совместно с системами, раскрытыми в настоящем документе;

на фиг. 8 изображена блок-схема, иллюстрирующая функционирование аспекта систем, раскрытых в настоящем документе;

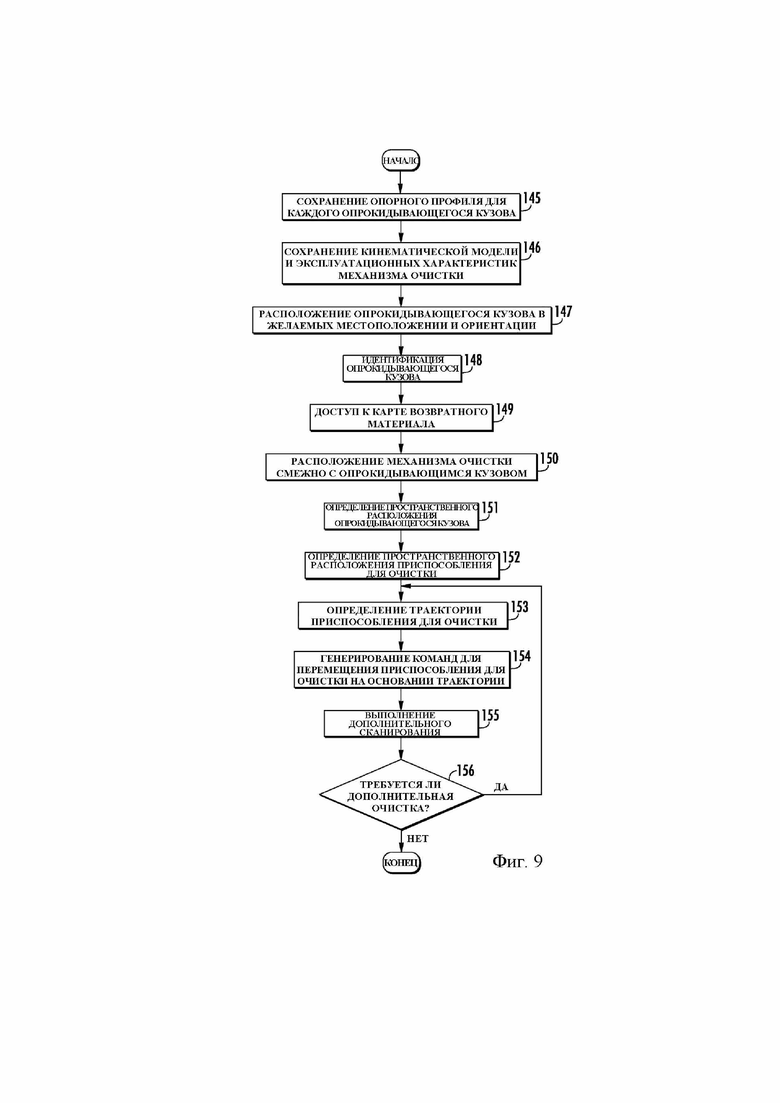

на фиг. 9 изображена блок-схема, иллюстрирующая функционирование второго аспекта систем, раскрытых в настоящем документе;

на фиг. 10 изображена блок-схема, иллюстрирующая функционирование третьего аспекта систем, раскрытых в настоящем документе; и

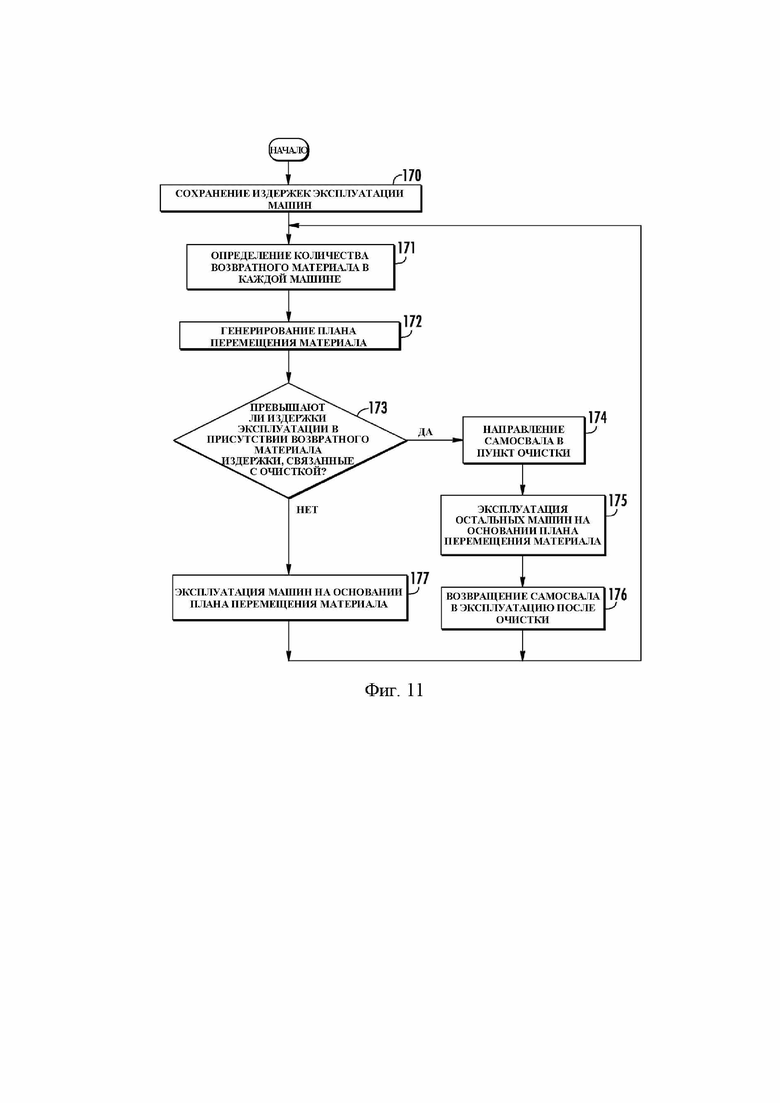

на фиг. 11 изображена блок-схема, иллюстрирующая функционирование четвертого аспекта систем, раскрытых в настоящем документе.

Подробное описание

На фиг. 1 изображено примерное место 100 производства работ, в котором одна или более машин 10 могут работать автономно, полуавтономно или с ручным управлением для перемещения материала из одного местоположения в месте 100 производства работ в другое местоположение в месте производства работ или в дополнительное местоположение в месте, удаленном от места производства работ. Место 100 производства работ может представлять собой часть, например, шахты, строительной площадки, места дорожных работ, полигона для захоронения отходов, карьера, леса или место любого другого типа. Как изображено на фиг. 1, для погрузки материала на карьерный самосвал 40 используется экскаватор 11, хотя для погрузки материала может использоваться машина любого типа и для последующей транспортировки материала может использоваться машина любого типа.

Место 100 производства работ может содержать несколько местоположений, предназначенных для конкретных целей. Например, первое местоположение может быть назначено в качестве местоположения 101 погрузки, в котором одна или более погрузочных машин, таких как экскаватор 11 или другие машины, эксплуатируются с целью наполнения материалом одного или более карьерных самосвалов 40. Второе местоположение может быть назначено в качестве местоположения 102 разгрузки, в котором карьерные самосвалы 40 выгружают, или разгружают, их полезный груз. В раскрытом варианте осуществления местоположение 102 разгрузки расположено на краю крутого склона, гребня или области обрыва, часто называемой откосом 103. В этом варианте осуществления карьерные самосвалы 40 могут эксплуатироваться с целью выгрузки их полезного груза над краем откоса 103. Карьерные самосвалы 40 могут следовать по основной траектории 104 перемещения, которая в целом проходит между местоположением 101 погрузки и местоположением 102 разгрузки.

Местоположение 102 разгрузки можно подразделить на группы 105 объектов 106 разгрузки, в которых карьерные самосвалы 40 могут выгружать их полезный груз. Предусматривается, что местоположение 102 разгрузки может иметь любое количество групп 105. За счет наличия в местоположении 102 разгрузки нескольких групп 105 в местоположении 102 разгрузки могут одновременно работать более одного карьерного самосвала 40 без проблем с дорожным движением и значительных временных задержек.

Система 115 управления, которая в целом указана на фиг. 1 стрелкой, связанной с местом 100 производства работ, может функционировать для управления определенными аспектами работы машин в месте производства работ и также осуществлять обмен информацией между машинами, а также между машинами и административным отделом или удаленной системой 120. Система 115 управления может представлять собой самостоятельную систему или может содержать другие системы, в том числе системы, которые находятся в различных машинах 10 или связаны с ними, такие как системы управления машин, которые описаны ниже.

Система 115 управления может содержать компоненты в месте 100 производства работ и может также содержать компоненты, расположенные на расстоянии от места производства работ. В результате функциональные возможности системы 115 управления могут быть распределены так, чтобы определенные функции выполнялись в месте 100 производства работ, а другие функции выполнялись удаленно, например, в центре дистанционного управления. Для передачи сигналов между компонентами система 115 управления может содержать систему связи, содержащую как систему 121 беспроводной связи в командном центре 122, так и системы проводной связи (не показаны).

Система 115 управления может содержать электронный модуль управления, или контроллер 116, который может принимать различные входные сигналы от системы 121 беспроводной связи, систем проводной связи (не показаны), систем управления и датчиков, связанных с машинами 10, или от любого другого источника. Система 115 управления и контроллер 116 могут управлять и предоставлять входные данные для эксплуатации различных аспектов места 100 производства работ, в том числе конкретные задачи и операции, выполняемые машинами 10.

Контроллер 116 может представлять собой электронный контроллер, действующий логическим образом с целью выполнения операций, исполнения алгоритмов управления, хранения и извлечения данных, а также других необходимых операций. Контроллер 116 может содержать запоминающее устройство, вспомогательные запоминающие устройства, процессоры и любые другие компоненты для запуска приложения или иметь к ним доступ. Запоминающее устройство и вспомогательные запоминающие устройства могут иметь форму постоянного запоминающего устройства (ROM), оперативного запоминающего устройства (RAM) или интегральной схемы, выполненной с возможностью доступа к ней контроллера. С контроллером 116 могут быть связаны различные другие схемы, такие как схема источника питания, схема преобразования сигналов, схема запуска и схемы других типов.

Контроллер 116 может представлять собой один контроллер или может включать более одного контроллера, выполненных с возможностью управления различными функциями и/или элементами системы 115 управления. Например, контроллер 116 может содержать контроллеры машин, связанные с машинами 10. Термин «контроллер», как подразумевается, используется в самом широком смысле, включая одно или более контроллеров и/или микропроцессоров, которые могут быть связаны с местом 100 производства работ и/или машинами 10, и которые могут взаимодействовать при управлении различными функциями и операциями в месте производства работ и в машинах. Функциональные возможности контроллера 116 могут быть реализованы в аппаратном и/или программном обеспечении независимо от функциональной возможности. Контроллер 116 может основываться на одной или более карт данных, которые связаны с условиями эксплуатации и окружающими условиями в месте 100 производства работ, а также с характеристиками и возможностями машин 10, которые могут храниться в запоминающем устройстве контроллера. Каждая из этих карт данных может содержать набор данных в форме таблиц, графиков и/или уравнений.

Экскаватор 11 имеет несколько систем и компонентов, которые взаимодействуют для перемещения материала требуемым образом. Экскаватор 11 может содержать систему 12 рабочего оборудования, содержащую поворотный элемент или платформу 13, шасси 14 и рычажный механизм 16 в сборе, содержащий рабочее приспособление, выполненное в виде ковша 17. Платформа 13 может быть расположена с возможностью вращения на шасси 14 и может содержать кабину 18 оператора, из которой оператор может управлять некоторыми или всеми операциями экскаватора 11. Вращение платформы 13 относительно шасси 14 может производиться поворотным двигателем, в целом указанным ссылочной позицией 19.

Шасси 14 может представлять собой несущую конструкцию для одного или более тяговых устройств 20, выполненных в виде входящих в зацепление с грунтом гусениц, использующихся для обеспечения возможности поступательного движения экскаватора 11 по рабочей поверхности и, таким образом, позволяющих системе 12 рабочего оборудования представлять собой подвижную систему рабочего оборудования. Альтернативно, тяговые устройства 20 могут быть выполнены в виде колес, лент или других тяговых устройств, известных в данной области техники.

Энергию для работы экскаватора 11 может обеспечивать первичный двигатель 15. В одном варианте осуществления первичный двигатель 15 может быть реализован в виде двигателя внутреннего сгорания, такого как дизельный двигатель, бензиновый двигатель, двигатель на газообразном топливе (например, двигатель на природном газе) или двигатель внутреннего сгорания любого другого типа, известный в данной области техники. Альтернативно, первичный двигатель 15 может быть реализован в виде источника энергии без горения, такого как электрический источник, в том числе топливный элемент или устройство аккумулирования энергии, такое как батарея, соединенная с двигателем. Первичный двигатель 15 может обеспечивать вращательную мощность для приведения в движение тяговых устройств 20, тем самым приводя в движение экскаватор 11. Первичный двигатель 15 может также обеспечивать энергией другие системы и компоненты экскаватора 11.

Рычажный механизм 16 в сборе может содержать один или более рычажных элементов, выполненных с возможностью перемещения ковша 17. В одном примере рычажный механизм 16 в сборе может содержать элемент 22 в виде стрелы и элемент 23 в виде рукояти. Первый конец элемента 22 в виде стрелы может быть шарнирно соединен с платформой 13, а второй конец элемента в виде стрелы может быть шарнирно соединен с первым концом элемента 23 в виде рукояти. Ковш 17 может быть шарнирно или подвижно соединен со вторым концом элемента 23 в виде рукояти.

Каждый рычажный элемент может содержать и может быть функционально соединен с одним или более приводов, таких как гидравлические цилиндры. В частности, элемент 22 в виде стрелы может приводиться в движение или перемещаться по траектории при помощи одного или более гидравлических цилиндров 25 стрелы. Элемент 23 в виде рукояти может приводиться в движение при помощи гидравлического цилиндра 26 рукояти. Вращение ковша 17 относительно элемента 23 в виде рукояти может осуществляться при помощи гидравлических цилиндров 27 рабочего приспособления. Рычажные элементы могут поступательно перемещаться или вращаться в плоскости, в целом ортогональной рабочей поверхности. Предусматриваются и другие типы приводов, такие как электродвигатели, пневмодвигатели или любые другие приводные устройства.

Экскаватор 11 может содержать и может управляться системой 30 управления экскаватора, которая в целом показана на фиг. 2 стрелкой, указывающей связь с машиной. Система 30 управления экскаватора может содержать электронный модуль управления, или контроллер, такой как контроллер 31 экскаватора, которое управляет работой различных аспектов экскаватора 11, в том числе трансмиссией и гидравлическими системами. Система 30 управления экскаватора и контроллер 31 экскаватора могут быть идентичными или подобными по конструкции и принципу работы вышеописанным системе 115 управления и контроллеру 116 места производства работ соответственно, описания которых не будут повторяться в данном документе. Система 30 управления экскаватора и контроллер 31 экскаватора могут быть расположены на экскаваторе 11, а также могут содержать компоненты, расположенные удаленно от экскаватора, например, на любой из других машин 10 в месте 100 производства работ или в командном центре 122. Функциональные возможности контроллера 31 экскаватора могут быть распределены так, чтобы определенные функции выполнялись на экскаваторе 11, а другие функции выполнялись удаленно.

Экскаватор 11 может быть оснащен множеством датчиков, предоставляющих данные, которые указывают (непосредственно или опосредованно) различные эксплуатационные параметры машины и/или условия эксплуатации, в которых работает машина. Термин «датчик», как подразумевается, используется в его самом широком смысле как включающий один или более датчиков и относящихся к ним компонентов, которые могут быть связаны с экскаватором 11 и могут взаимодействовать для измерения различных функций, операций и эксплуатационных характеристик машины и/или аспектов условий окружающей среды, в которых работает машина.

Система 32 определения пространственного расположения системы рабочего оборудования, в целом показанная на фиг. 2 стрелкой, указывающей связь с экскаватором 11, содержит датчик 33 пространственного расположения системы рабочего оборудования для определения положения и ориентации (т.е. курса, тангажа, крена, или наклона, и рыскания) системы 12 рабочего оборудования относительно места 100 производства работ. Положение и ориентацию иногда совместно называют «пространственным расположением». Датчик 33 пространственного расположения системы рабочего оборудования может содержать множество отдельных датчиков, взаимодействующих для генерирования и подачи на контроллер 31 экскаватора сигналов пространственного расположения, указывающих положение и ориентацию системы 12 рабочего оборудования.

В одном примере датчик 33 пространственного расположения системы рабочего оборудования может содержать один или более датчиков, которые взаимодействуют с системой определения положения, такой как глобальная система спутниковой навигации или глобальная система позиционирования, чтобы функционировать в качестве датчика пространственного расположения. В другом примере датчик 33 пространственного расположения системы рабочего оборудования может дополнительно содержать датчик уклона, или угла наклона, такой как датчик угла тангажа, для измерения уклона, или угла наклона, системы 12 рабочего оборудования относительно точки отсчета на грунте или земле. Контроллер 31 экскаватора может использовать сигналы пространственного расположения системы рабочего оборудования от датчика 33 пространственного расположения системы рабочего оборудования для определения пространственного расположения системы 12 рабочего оборудования в месте 100 производства работ. В других примерах датчик 33 пространственного расположения системы рабочего оборудования для определения всех или некоторых аспектов пространственного расположения системы 12 рабочего оборудования может содержать счетчик пробега или другой датчик для измерения вращения колес, систему на основе восприятия или может использовать другие системы, такие как лазеры, сонар или радар.

В варианте осуществления датчик 33 пространственного расположения системы рабочего оборудования может содержать первый датчик пространственного расположения для определения положения аспекта экскаваторов, такого как платформа 13 или шасси 14, совместно со множеством датчиков угла, указанных в целом ссылочной позицией 34 и расположенных рядом с одним или более шарнирами рычажных элементов (т.е. шарниром стрелы между платформой 13 и элементом 22 в виде стрелы, шарниром рукояти между элементом 22 в виде стрелы и элементом 23 в виде рукояти и шарниром рабочего оборудования между ковшом 17 и элементом 23 в виде рукояти). В некоторых случаях общее положение экскаватора 11 можно определить в зависимости от шасси 14. В этих случаях множество датчиков 34 угла может содержать датчик угла для определения относительного угла между платформой 13 и шасси 14. Датчики 34 угла могут содержать инерциальные измерительные блоки, кодовые датчики угла поворота, потенциометры или другие угловые или измерительные устройства для измерения относительного углового положения компонентов.

В альтернативном варианте осуществления датчики 34 угла могут измерять смещение привода, и углы шарниров могут быть вычислены на основании положения приводов и размеров рычажных элементов. В другом альтернативном варианте осуществления любые или все датчики 34 угла могут быть выполнены с возможностью измерения угловой скорости или углового ускорения, а не углового положения. Независимо от типа датчиков 34 угла, контроллер 31 экскаватора может использовать выходные сигналы из датчиков угла для определения положения каждого рычажного элемента и ковша 17 относительно платформы 13 и/или шасси 14.

Положения компонентов экскаватора 11, в том числе системы 12 рабочего оборудования, могут быть определены на основании кинематической модели машины в совокупности с размерами платформы 13, шасси 14, элемента 22 в виде стрелы, элемента 23 в виде рукояти и ковша 17, а также относительными положениями различных компонентов. В частности, контроллер 31 экскаватора может содержать карту данных, идентифицирующую положение каждого компонента экскаватора 11 на основании относительных положений различных компонентов. Контроллер 31 экскаватора может использовать положение платформы 13 и/или шасси 14 в совокупности с размерами и положениями различных компонентов для определения положения каждого компонента экскаватора 11 относительно места 100 производства работ. Эксплуатационные характеристики и кинематическая модель экскаватора 11 могут храниться в контроллере 31 экскаватора или любом другом контроллере, таком как контроллер 116, или являться доступными для него.

Со ссылкой на фиг. 2—3 воспринимающая система 35 может быть расположена или установлена вблизи ковша 17. Воспринимающая система 35 может содержать одну или более таких систем, как оптическая система (например, система камер), тепловая или инфракрасная система формирования изображений, система радаров, система LIDAR и/или любая другая необходимая система, работающая со связанными воспринимающими датчиками для обнаружения конфигурации материала в опрокидывающемся кузове 44 карьерного самосвала 40, как более подробно описано ниже. В варианте осуществления воспринимающая система 35 может быть выполнена в виде оптической системы и может содержать воспринимающие датчики, такие как система 36 камер, имеющая одну камеру или несколько камер. В некоторых вариантах осуществления может быть желательным обеспечение источника 37 света для улучшения, дополнения или выделения контраста и/или иного улучшения производительности системы 36 камер в отношении анализа опрокидывающегося кузова 44.

Воспринимающие датчики, такие как система 36 камер, могут генерировать сигналы или данные восприятия, принимаемые контроллером 31 экскаватора или контроллером 116 и используемые для определения положения возвратного материала на внутренней поверхности 46 опрокидывающегося кузова 44 карьерного самосвала 40, как описано ниже. С этой целью воспринимающая система 35 может использоваться для генерирования электронной карты и/или изображений внутренней поверхности 46 опрокидывающегося кузова карьерного самосвала 40. Воспринимающая система 35 может использовать систему 36 камер или любых других датчиков, установленных с целью генерирования данных восприятия. В одном варианте осуществления каждая камера системы 36 камер может быть установлена на экскаваторе 11 в относительно высоко расположенном пункте наблюдения, например, на консольной балке 38, проходящей от элемента 23 в виде рукояти, примыкающего к ковшу 17. Воспринимающие датчики, такие как система 36 камер, при необходимости могут быть расположены и в других местоположениях.

Со ссылкой на фиг. 4 изображена схематическая иллюстрация карьерного самосвала 40 для доставки, или транспортировки, материала. Карьерный самосвал 40 содержит раму 41 и первичный двигатель, такой как двигатель 42, функционально соединенный с ведущими колесами 43 для приведения в движение машины. Карьерный самосвал 40 может использовать механизмы для приведения в движение машин и трансмиссионные механизмы любого типа, в том числе гидростатический, электрический или механический привод.

Контейнер для полезного груза, или опрокидывающийся кузов 44, может быть установлен на шарнирном соединении на раме 41 и выполнен с возможностью перевозки материала. Со ссылкой на фиг. 5 внутренняя поверхность 46 опрокидывающегося кузова 44 может иметь одну из множества разных конфигураций. Внутренняя поверхность 46 может быть установлена конфигурацией нижней поверхности 47, противоположных боковых стенок 48 и передней стенки 49. Со ссылкой на фиг. 4 между рамой 41 и опрокидывающимся кузовом 44 могут проходить приводы, такие как гидравлические цилиндры 50. Эти приводы могут при необходимости приводиться в действие для разгрузки материала из опрокидывающегося кузова 44.

Карьерный самосвал 40 может содержать кабину 51, которую может физически занимать оператор и предоставлять входные данные для управления машиной. Кабина 51 может содержать одно или более устройств ввода (не показаны), при помощи которых оператор может выдавать команды для управления приведением в движение и рулевым управлением машины, а также разгрузкой опрокидывающегося кузова 44.

Карьерный самосвал 40 может содержать и может управляться системой 52 управления карьерного самосвала, которая в целом показана на фиг. 3 стрелкой, указывающей связь с машиной. Система 52 управления карьерного самосвала может содержать электронный модуль управления, или контроллер, такой как контроллер 53 карьерного самосвала, который управляет работой различных аспектов карьерного самосвала 40, в том числе трансмиссией и гидравлическими системами. Система 52 управления карьерного самосвала и контроллер 53 карьерного самосвала могут быть идентичными или подобными по конструкции и принципу работы вышеописанным системе 115 управления и контроллеру 116 места производства работ соответственно, описания которых не будут повторяться в данном документе. Система 52 управления карьерного самосвала и контроллер 53 карьерного самосвала могут быть расположены на карьерном самосвале 40, а также могут содержать компоненты, расположенные удаленно от карьерного самосвала, например, на любой из других машин 10 в месте 100 производства работ или в командном центре 122. Функциональные возможности контроллера 53 карьерного самосвала могут быть распределены так, чтобы определенные функции выполнялись на карьерном самосвале 40, а другие функции выполнялись удаленно. Эксплуатационные характеристики и опорный профиль карьерного самосвала 40 могут храниться в контроллере 53 карьерного самосвала или любом другом контроллере, таком как контроллер 116, или являться доступными для него.

Карьерный самосвал 40 может быть оснащен множеством указанных в целом датчиков, которые предоставляют данные, указывающие (непосредственно или опосредованно) различные эксплуатационные параметры машины. Как указано выше в отношении экскаватора 11, термин «датчик», как подразумевается, используется в его самом широком смысле как включающий один или более датчиков и относящихся к ним компонентов, которые могут быть связаны с карьерным самосвалом 40.

Множество датчиков карьерного самосвала 40 могут включать систему 54 определения пространственного расположения карьерного самосвала, в некоторых отношениях подобную вышеописанной системе 32 определения пространственного расположения системы рабочего оборудования. Как показано на фиг. 4, система 54 определения пространственного расположения карьерного самосвала может содержать датчик 55 пространственного расположения карьерного самосвала, имеющий множество отдельных датчиков, взаимодействующих для генерирования и подачи на контроллер 53 карьерного самосвала сигналов пространственного расположения, указывающих положение и ориентацию (т.е. курс, тангаж, крен, или наклон, и рыскание) карьерного самосвала 40 относительно места 100 производства работ. Датчики, связанные с карьерным самосвалом 40, могут включать датчики, идентичные или подобные датчикам, описанным выше в отношении экскаватора 11, и поэтому их описания не будут повторяться в данном документе. Карьерный самосвал 40 может дополнительно содержать датчик 56 угла опрокидывающегося кузова для определения положения опрокидывающегося кузова 44 относительно рамы 41 или какой-либо другой точки отсчета. Система 54 определения пространственного расположения карьерного самосвала в комбинации с датчиком 56 угла опрокидывающегося кузова могут функционировать в качестве датчика пространственного расположения опрокидывающегося кузова с целью определения пространственного расположения опрокидывающегося кузова 44 относительно места 100 производства работ.

Система 52 управления карьерного самосвала может также содержать систему оценки полезного груза, в целом указанную ссылочной позицией 57. Система 57 оценки полезного груза может определять оценку полезного груза в опрокидывающемся кузове 44 карьерного самосвала 40. В варианте осуществления система 57 оценки полезного груза может функционировать путем измерения давления на гидравлических цилиндрах 50.

Экскаваторы 11 и карьерные самосвалы 40, работающие в месте 100 производства работ, могут быть выполнены с возможностью автономной, полуавтономной эксплуатации или эксплуатации с ручным управлением. В случае полуавтономной эксплуатации или эксплуатации с ручным управлением машины могут эксплуатироваться при помощи удаленного управления и/или управления оператором, физически расположенным в кабине. Если машина выполнена с возможностью работы посредством системы удаленного управления, для генерирования визуальных изображений, показывающих точка наблюдения относительно машины, может быть предоставлена система формирования визуальных изображений (не показана), такая как система камер. Сигналы визуальных изображений могут передаваться беспроводным образом по системе 121 беспроводной сети в систему, удаленную от машин, такую как внешняя система 115 управления.

Ввиду того, что операции, выполняемые в месте 100 производства работ экскаватором 11 и карьерным самосвалом 40, могут планироваться и управляться любой из системы 30 управления экскаватора, системы 52 управления карьерного самосвала, системы 115 управления или любой их комбинацией, а также контроллером 31 экскаватора, контроллером 51 карьерного самосвала, контроллером 116 или любой их комбинацией, отсылки к системам и операциям системы 115 управления и/или контроллера 116 в настоящем документе могут относиться к системам и операциям любой из системы 30 управления экскаватора, системы 52 управления карьерного самосвала, системы 115 управления или любой их комбинации, а также к контроллеру 31 экскаватора, контроллеру 51 карьерного самосвала, контроллеру 116 или любой их комбинации.

Система 115 управления может содержать систему 60 текущего контроля возвратного материала (фиг. 1), использующуюся для автономного или полуавтономного текущего контроля количества возвратного материала в опрокидывающемся кузове 44 каждого карьерного самосвала 40 и определения достижения порогового количества возвратного материала. При определении перевозки в опрокидывающемся кузове 44 количества возвратного материала, которое превышает пороговое количество возвратного материала, может быть идентифицирован или назначен карьерный самосвал 40, подлежащий очистке внутренней поверхности 46 для удаления возвратного материала. Для определения того, превышает ли количество возвратного материала пороговое количество возвратного материала, текущий профиль внутренней поверхности 46, включающий форму внутренней поверхности, измененную вследствие присутствия возвратного материала, может сравниваться с опорным профилем внутренней поверхности, не содержащей возвратный материал (т.е. полностью пустой).

Опрокидывающиеся кузова 44 могут быть сконструированы или выполнены на основании любой комбинации целей с точки зрения материалов, подлежащих доставке. Эти цели могут включать максимизацию полезного груза, максимизацию износостойкости, максимизацию эффективности доставки (т.е. максимизацию количества тонн в час) и/или сведение к минимуму просыпания. Соответственно, опорный профиль внутренней поверхности 46 опрокидывающегося кузова 44 может быть разным для каждого карьерного самосвала 40. Примеры аспектов внутренней поверхности 46 опрокидывающегося кузова 44, которые могут отличаться от одного опрокидывающегося кузова к другому, включают: 1) нижняя поверхность 47 является плоской или имеет другую форму (например, «утиный хвост»); 2) наклон нижней поверхности 47; 3) высота боковых стенок 48 относительно нижней поверхности 47; 4) наклон или угол между нижней поверхностью 47 и боковыми стенками 48; 5) высота передней стенки 49 относительно нижней поверхности 47; 6) наклон или угол между нижней поверхностью 47 и передней стенкой 49; и 7) величина кривизны в каждом пересечении или соединении между компонентами, например между нижней поверхностью 47 и боковыми стенками 48, между нижней поверхностью 47 и передней стенкой 49 и между боковыми стенками 48 и передней стенкой 49.

В дополнение к этому, внутренняя поверхность 46 может претерпевать изменения с течением времени, поэтому может требоваться периодическое обновление опорных профилей. В одном примере аспекты внутренней поверхности могут изменяться вследствие повреждений или ремонтных работ. В другом примере облицовка может накладываться на внутреннюю поверхность или удаляться с нее.

Система 60 текущего контроля возвратного материала может хранить опорный профиль для каждого карьерного самосвала 40, работающего в месте производства работ. Опорные профили могут принимать форму электронной карты или трехмерного компьютерного изображения. В некоторых вариантах осуществления опорный профиль каждого карьерного самосвала 40 может храниться вместе с идентификационной информацией, такой как код, соответствующий каждому самосвалу, как часть карт данных контроллера 31 экскаватора на борту экскаватора 11, в контроллере 53 карьерного самосвала на борту карьерного самосвала или в удаленном местоположении, например, в контроллере 116.

В одном варианте осуществления система 60 текущего контроля возвратного материала может работать за счет установки в определенном положении воспринимающей системы 35, такой как система 36 камер, расположенная смежно с ковшом 17 экскаватора 11, в положении над внутренней поверхностью 46 опрокидывающегося кузова 44 карьерного самосвала 40. Сбор данных восприятия может осуществляться воспринимающей системой 35, и они могут быть использованы для создания или определения электронной карты текущего профиля внутренней поверхности 46. При использовании этого способа сбор данных восприятия осуществляется, когда опрокидывающийся кузов 44 является пустым, например, перед опорожнением первого ковша материала в опрокидывающийся кузов 44. Для этого воспринимающую систему 35 располагают над внутренней поверхностью 46 опрокидывающегося кузова 44 так, чтобы полученные данные восприятия содержали настоящую, или текущую, внутреннюю поверхность опрокидывающегося кузова. В результате, воспринимающая система осуществляет сбор текущего профиля внутренней поверхности 46, включая возвратный материал.

Пространственное расположение воспринимающей системы 35 может быть определено датчиком 33 пространственного расположения системы рабочего оборудования вместе с кинематической моделью системы 12 рабочего оборудования. Таким образом, датчик 33 пространственного расположения системы рабочего оборудования вместе с кинематической моделью системы 12 рабочего оборудования может функционировать в качестве датчика пространственного расположения воспринимающей системы, генерирующего сигналы или данные пространственного расположения воспринимающей системы. Данные восприятия, полученные воспринимающей системой 35, могут быть затем объединены с пространственным расположением воспринимающей системы для генерирования электронного изображения или карты области наблюдения воспринимающей системы относительно места 100 производства работ. Эта электронная карта будет содержать текущий профиль внутренней поверхности 46 опрокидывающегося кузова 44.

Пространственное расположение опрокидывающегося кузова 44 может быть определено датчиком 55 пространственного расположения карьерного самосвала, как описано выше. Если известны пространственное расположение опрокидывающегося кузова 44 и опорный профиль внутренней поверхности 46 опрокидывающегося кузова, может быть сгенерирована электронная карта, или модель, опорного профиля относительно места 100 производства работ.

После определения пространственного расположения текущего профиля внутренней поверхности 46 опрокидывающегося кузова 44 и пространственного расположения опорного профиля система 60 текущего контроля возвратного материала может сравнивать текущий профиль с опорным профилем для определения количества возвратного материала, расположенного в опрокидывающемся кузове. Если количество возвратного материала превышает пороговое количество (например, процентную долю объема или веса опрокидывающегося кузова 44), карьерный самосвал 40 может быть отмечен как требующий очистки или опорожнения от возвратного материала. В некоторых случаях местоположение возвратного материала также может являться фактором при определении потребности, или необходимости, в операции очистки.

В одном примере карьерные самосвалы 40 могут последовательно отправляться в пункт очистки при превышении порогового количества возвратного материала. В другом примере, когда назначена очистка карьерного самосвала 40, карьерный самосвал может направляться в специальное местоположение 102 разгрузки, чтобы способствовать последующей очистке. Например, пункт 107 очистки может находиться вблизи специального местоположения разгрузки, или пункт очистки может находиться между местоположением 102 разгрузки и следующим местоположением 101 погрузки, как, например, пункт 108 очистки на основной траектории 104 перемещения.

Предусматриваются и другие варианты осуществления. Например, воспринимающая система 35 может быть расположена смежно с местоположением 102 разгрузки, а не на экскаваторах 11, так, чтобы каждый карьерный самосвал 40 подвергался осмотру после его самого недавнего цикла разгрузки. За счет размещения воспринимающей системы 35 смежно с местоположением 102 разгрузки, текущий профиль каждого опрокидывающегося кузова 44 может генерироваться или определяться после самого недавнего цикла погрузки. Это может привести к более точному текущему профилю и более эффективной операции очистки.

В другом варианте осуществления воспринимающая система 35 может быть расположена вблизи пункта 108 очистки на основной траектории 104 перемещения, при этом каждый карьерный самосвал 40 проходит воспринимающую систему на его пути обратно в местоположение 101 погрузки. Из вышеприведенного описания понятно, что воспринимающая система 35 может быть расположена в любом местоположении в месте 100 производства работ. Воспринимающая система 35 может быть размещена в местоположении, достаточно высоком для обеспечения возможности сканирования внутренней поверхности 46 опрокидывающегося кузова 44. Для обеспечения возможности генерирования электронной карты возвратного материала на отсканированной внутренней поверхности 46 опрокидывающегося кузова 44 система определения пространственного расположения может быть связана с каждой воспринимающей системой независимо от ее местоположения.

В еще одном варианте осуществления могут быть предусмотрены первая воспринимающая система 35 и вторая воспринимающая система 125 (вместе с системой определения пространственного расположения). В одном варианте осуществления первая воспринимающая система 35 может быть расположена на каждом экскаваторе 11, а вторая воспринимающая система 125 расположена также смежно с пунктом 107, 108 очистки. Первая воспринимающая система 35 может использоваться для генерирования первого текущего профиля внутренней поверхности 46 опрокидывающегося кузова 44, достаточного для определения потребности или необходимости в операции очистки, а вторая воспринимающая система 125 может использоваться для генерирования второго текущего профиля, используемого в ходе процесса очистки. В некоторых случаях первая воспринимающая система 35 может быть менее сложной или точной, чем вторая воспринимающая система 125, для того, чтобы уменьшить издержки или упростить ее работу, тогда как вторая воспринимающая система может быть более сложной или точной для предоставления более точного текущего профиля непосредственно перед операцией очистки.

В дополнительном варианте осуществления для определения потребности или необходимости в операции очистки может использоваться система 57 обнаружения полезного груза, и для генерирования текущего профиля, используемого для операции очистки, предусматривается одна воспринимающая система 35.

Система 30 управления экскаватора может дополнительно содержать систему 61 очистки от возвратного материала (фиг. 1), использующуюся для автономной или полуавтономной очистки или удаления возвратного материала с внутренней поверхности 46 опрокидывающегося кузова 44. Систему 61 очистки от возвратного материала можно использовать для очистки опрокидывающегося кузова 44 независимо от способа, которым была назначена очистка. Например, такое определение может быть выполнено автоматизированным образом, например, с помощью системы 60 текущего контроля возвратного материала, или вручную наблюдателем, таким как оператор экскаватора 11. В другом примере система 115 управления может осуществлять текущий контроль количества циклов погрузки и разгрузки каждого карьерного самосвала 40 с момента предыдущего цикла очистки и назначать очистку каждого карьерного самосвала после указанного количества циклов. Это указанное количество может зависеть от характеристик доставляемого материала и конфигурации внутренней поверхности 46 опрокидывающегося кузова 44, а также производственных задач и плановых показателей, описанных ниже.

Независимо от способа, которым была назначена очистка, после назначения или планирования операции очистки карьерного самосвала 40 он может быть перемещен в местоположение очистки и размещен смежно с механизмом очистки. В одном варианте осуществления механизм очистки может быть выполнен в виде относительно небольшого экскаватора 111, изображенного на фиг. 6, с таким приспособлением для очистки, как ковш 17. Малый экскаватор 111 может быть подобным или идентичным вышеописанному экскаватору 11 и иметь такие же функциональные возможности. Подобные ссылочные позиции относятся к идентичным или подобным компонентам, и их описания не повторяются в данном документе в целях краткости изложения. В другом варианте осуществления, как более подробно описано ниже, механизм очистки может представлять собой систему на водной основе, такую как гидропульт 70 (фиг. 7), а приспособление для очистки может представлять собой сопло 73.

В варианте осуществления система 61 очистки от возвратного материала может функционировать путем размещения карьерного самосвала 40, требующего очистки, смежно с экскаватором 111 в местоположении очистки. В некоторых случаях для полного поднятия опрокидывающегося кузова в его положение разгрузки при одновременном выполнении операции очистки может быть желательным полное выдвижение гидравлических цилиндров 50, функционально соединенных с опрокидывающимся кузовом 44. В других случаях может быть желательным лишь частичное выдвижение гидравлических цилиндров 50 с целью лишь частичного поднятия опрокидывающегося кузова из его положения доставки на раме 41. Пространственное расположение опрокидывающегося кузова 44 может определяться датчиком пространственного расположения опрокидывающегося кузова, образованным комбинацией системы 54 определения пространственного расположения карьерного самосвала и датчика 56 угла опрокидывающегося кузова. Иначе говоря, пространственное расположение опрокидывающегося кузова может определяться на основании пространственного расположения карьерного самосвала 40 и относительного угла опрокидывающегося кузова 44 относительно рамы 41.

Используя пространственное расположение опрокидывающегося кузова 44, опорного профиля и текущего профиля внутренней поверхности 46, система 61 очистки от возвратного материала может определять пространственное расположение опорного профиля и местоположение возвратного материала на внутренней поверхности опрокидывающегося кузова. Местоположение возвратного материала может быть сохранено в контроллере 116 в виде электронной модели.

Экскаватор 111 может перемещаться в желаемое местоположение смежно с опрокидывающимся кузовом 44. Пространственное расположение экскаватора 111 может определяться датчиком 33 пространственного расположения системы рабочего оборудования. Положение ковша 17 экскаватора 111 может определяться на основании пространственного расположения экскаватора и кинематической модели экскаватора. Используя кинематическую модель экскаватора 111 и пространственное расположение экскаватора, а также пространственное расположение опорной модели внутренней поверхности 46 опрокидывающегося кузова 44, система 61 очистки от возвратного материала может определять план автоматизированного удаления возвратного материала. План удаления возвратного материала может включать перемещение рабочего приспособления, такого как ковш 17, по траектории, образованной или установленной множеством циклов или маршрутов перемещения рабочего приспособления по внутренней поверхности 46 опрокидывающегося кузова 44 по внутренней поверхности 46 для физического зацепления или контакта с возвратным материалом, прилипшим к внутренней полости.

При генерировании траектории очистки для рабочего приспособления система 61 очистки от возвратного материала может использовать один или более параметров оптимизации для определения приоритета или взвешивания различных аспектов процесса очистки. Например, такие параметры оптимизации могут включать кратчайшее время очистки, максимизацию количества материала, от которого будет очищен опрокидывающийся кузов 44, или сведение к минимуму вероятности контакта между ковшом 17 и внутренней поверхностью 46 опрокидывающегося кузова. В одном варианте осуществления система 61 очистки от возвратного материала может оптимизировать траекторию ковша 17 для очистки внутренней поверхности 46 за минимальное количество времени. Таким образом, траектория может быть рассчитана на максимизацию количества времени, затрачиваемого на перемещение материала, при одновременном сведении к минимуму количества времени, затрачиваемого на изменение положения ковша 17 для каждого цикла удаления материала. В другом варианте осуществления система 61 очистки от возвратного материала может оптимизировать траекторию ковша 17 для как можно более тщательной очистки внутренней поверхности 46. В еще одном варианте осуществления система 61 очистки от возвратного материала может оптимизировать траекторию ковша 17 во избежание или для сведения к минимуму вероятности контакта между ковшом и внутренней поверхностью 46. В других вариантах осуществления для обеспечения желаемого баланса между различными параметрами оптимизации может использоваться комбинация двух или более параметров оптимизации.

В некоторых случаях может быть желательным расположение экскаватора 111 в центральном положении относительно продольной оси опрокидывающегося кузова 44 и выполнение всего процесса очистки. В других случаях может быть желательным расположение экскаватора 111 в первом положении относительно опрокидывающегося кузова 44, перемещение ковша 17 по первой части траектории для выполнения желаемого количества циклов очистки процесса очистки. Затем положение экскаватора может быть изменено во второе положение относительно опрокидывающегося кузова, отстоящее от первого положения, в котором ковш 17 перемещается по второй части траектории для выполнения дополнительных циклов очистки. Процесс перемещения экскаватора 111 в дополнительные положения и перемещения ковша 17 по желанию могут повторяться до тех пор, пока приспособление или инструмент для очистки не переместится по всей запланированной траектории.

При необходимости смежно с местоположением очистки может быть расположена дополнительная воспринимающая система или система контроля для определения того, очищен ли опрокидывающийся кузов 44 от достаточного количества материала. В этом случае может быть сгенерирован и сравнен с опорным профилем новый текущий профиль. В примере внутренняя поверхность 46 может быть достаточно очищенной, если разность между текущим профилем и опорным профилем меньше порогового количества возвратного материала или какого-либо другого порогового значения. Если требуется дополнительная очистка, может быть сгенерирован новый план удаления материала с новой траекторией рабочего приспособления.

В другом варианте осуществления механизм очистки от возвратного материала может быть реализован как механизм в виде роботизированной руки (не показан), закрепленный на передвижном основании. Механизм в виде роботизированной руки может иметь сходство с вышеописанной системой 12 рабочего оборудования без системы приведения в движение.

В еще одном варианте осуществления место 100 производства работ может содержать камнедробилку (не показана), такую как гидравлический молот или другое аналогичное устройство. В этом случае камнедробилка может использоваться в качестве механизма очистки от возвратного материала путем перемещения камнедробилки по желаемой траектории без приведения в действие вторичной функции, такой как механизм в виде молота. Например, гидравлическим молотом (не показан) можно заменить ковш 17 экскаватора, аналогичный ковшу, изображенному ссылочной позицией 111.

В другом варианте осуществления система 61 очистки от возвратного материала может работать способом, аналогичным вышеописанному способу, но с заменой на гидропульт, гидромонитор или другую систему на основе текучей среды для очистки внутренней поверхности 46 опрокидывающегося кузова. Со ссылкой на фиг. 7 изображен примерный гидропульт 70. Гидропульт 70 может содержать впускное отверстие 71, через которое вода попадает в гидропульт, двигатель 72 для нагнетания воды и сопло 73, из которого вода выходит из гидропульта. Сопло 73 может быть выполнено с возможностью управления потоком по желаемой схеме.

Сопло 73 может быть функционально соединено с системой 74 привода, использующейся для управления ориентацией и/или положением сопла для направления потока воды вдоль желаемой траектории. Например, система 74 привода может содержать двигатели для управления перемещением сопла 73 по любой из осей, а также дополнительный двигатель для управления размером отверстия сопла. Впускное отверстие 71 может быть соединено с подводящим трубопроводом 75, который далее соединен с запасом воды. В некоторых вариантах осуществления запас воды может представлять собой бак (не показан) подвижной автоцистерны для воды (не показана). В других вариантах осуществления запас воды может представлять собой бак, закрепленный в месте 100 производства работ, или принимать любую другую форму.

Гидропульт 70 может быть связан с системой 78 определения пространственного расположения гидропульта, которая содержит датчик 79 пространственного расположения гидропульта, имеющий множество отдельных датчиков, взаимодействующих для генерирования и предоставления сигналов пространственного расположения, указывающих положение и ориентацию (т.е. курс, тангаж, крен, или наклон, и рыскание) гидропульта 70 относительно места 100 производства работ.

Система 61 очистки от возвратного материала, в которой используется гидропульт 70, может работать, как описано выше в отношении экскаватора 111, путем расположения карьерного самосвала 40, требующего очистки, в желаемом местоположении относительно гидропульта 70 и расположения опрокидывающегося кузова в желаемой угловой ориентации путем использования гидравлических цилиндров 50.

Пространственное расположение опрокидывающегося кузова 44 может быть определено датчиком пространственного расположения опрокидывающегося кузова. Используя пространственное расположение опрокидывающегося кузова 44, опорного профиля и текущего профиля внутренней поверхности 46, система 61 очистки от возвратного материала может определять пространственное расположение опорного профиля и местоположение возвратного материала на внутренней поверхности опрокидывающегося кузова. Гидропульт 70 может быть расположен по желанию смежно с опрокидывающимся кузовом 44. Пространственное расположение гидропульта 70 может быть определено при помощи датчика 79 пространственного расположения гидропульта.

Используя пространственное расположение гидропульта 70, а также пространственное расположение опорной модели внутренней поверхности 46 опрокидывающегося кузова 44, система 61 очистки от возвратного материала может определять план удаления возвратного материала. План удаления возвратного материала может включать направление сопла 73 гидропульта 70 по траектории, образованной или установленной множеством циклов или маршрутов, для направления воды на внутреннюю поверхность 46 опрокидывающегося кузова 44 для отделения возвратного материала, прилипшего к внутренней полости.

Как описано выше, параметры оптимизации могут использоваться для определения приоритета или взвешивания разных аспектов процесса очистки. Как также описано выше, в некоторых случаях может быть желательным расположение гидропульта 70 в центральном положении относительно опрокидывающегося кузова 44 и выполнение всего процесса очистки. В других случаях может быть желательным расположение гидропульта 70 в первом положении относительно опрокидывающегося кузова 44, выполнение желаемого количества циклов очистки, а затем изменение положения гидропульта в одно или более следующих положений относительно опрокидывающегося кузова и выполнение дополнительных циклов очистки в следующих положениях до тех пор, пока внутренняя поверхность 46 не будет очищена достаточно.

Система 115 управления может дополнительно содержать систему 117 составления маршрута машин и планирования (фиг. 1), которая работает для определения того, когда карьерные самосвалы 40 должны быть направлены через процесс очистки. Система 117 составления маршрута машин и планирования функционирует для планирования работы и маршрутов машин 10, работающих в месте 100 производства работ.

Например, место 100 производства работ, такое как шахта, может содержать множество погрузочных машин, таких как экскаваторы 11, и множество карьерных самосвалов 40, эксплуатируемых для перемещения материала из одного или более местоположений копания в одно или более местоположений разгрузки. Система 117 составления маршрута машин и планирования может быть выполнена с возможностью выполнения операции планирования с одновременной оптимизацией определенных плановых показателей, связанных с процессом перемещения материала. Эти плановые показатели могут включать сведение к минимуму времени ожидания или простоя экскаваторов 11, сведение к минимуму времени ожидания или простоя карьерных самосвалов 40 в местоположениях погрузки, сведение к минимуму расстояния, на которое перемещаются карьерные самосвалы, максимизацию выхода материала в месте 100 производства работ или максимизацию или сведение к минимуму любых других целевых показателей. Некоторые плановые показатели могут приводить к сведению к минимуму эксплуатационных расходов, тогда как другие могут максимизировать производство. В некоторых случаях для максимизации эффективности или какого-либо другого аспекта процесса перемещения материала может использоваться комбинация плановых показателей.

Система 117 составления маршрута машин и планирования может генерировать разные планы в зависимости от количества доступных машин 10 каждого типа и желаемых плановых показателей. В одном варианте осуществления, как часть процесса планирования, с машиной каждого типа могут быть связаны издержки. В одном варианте осуществления издержки могут представлять собой почасовую норму. В другом варианте осуществления издержки могут быть основаны на количестве материала. В вариантах осуществления количество может быть выражено как функция веса или объема (например, норма на вес единицы или норма на объем единицы).

Система 117 составления маршрута машин и планирования может моделировать работу множества машин с целью определения желаемой работы или составления маршрута для каждого карьерного самосвала 40. В некоторых операциях было обнаружено, что эффективная работа шахты является результатом сведения к минимуму времени простоя экскаваторов за счет предоставления достаточного количества карьерных самосвалов. В этом случае система 117 составления маршрута машин и планирования может использоваться для определения желаемого количества карьерных самосвалов 40, необходимых для сведения к минимуму времени простоя экскаваторов 11 с точки зрения издержек эксплуатации карьерных самосвалов 40, расстояний перемещения между местоположениями 101 погрузки и местоположениями 102 разгрузки, а также других плановых показателей.

Дополнительным фактором, который будет оказывать влияние на работу машин в месте производства работ, является количество возвратного материала в опрокидывающемся кузове 44 каждого карьерного самосвала 40. В частности, при выполнении каждого цикла погрузки и разгрузки (т.е. погрузки карьерного самосвала 40, а затем разгрузки материала в местоположении 102 разгрузки) к опрокидывающемуся кузову 44 обычно будет прилипать дополнительный возвратный материал. Вследствие присутствия возвратного материала текущая, или полезная, емкость, или количество материала, которое может быть перевезено из местоположения 101 погрузки в местоположение разгрузки, будет уменьшаться, как и эффективность использования топлива при обратном рейсе. Соответственно, вследствие присутствия возвратного материала будут увеличиваться фактические почасовые издержки эксплуатации карьерных самосвалов 40. По мере увеличения издержек эксплуатации карьерных самосвалов 40 вследствие присутствия возвратного материала могут изменяться экономические показатели работы в месте производства работ.

Таким образом, система 117 составления маршрута машин и планирования также может быть выполнена с возможностью дополнительной оптимизации производительности в месте 100 производства работ с точки зрения количества возвратного материала в каждом карьерном самосвале 40. При этом система 117 составления маршрута машин и планирования может осуществлять текущий контроль количества возвратного материала в каждом карьерном самосвале 40 и определять текущую, или полезную, емкость каждого карьерного самосвала. Система 117 составления маршрута машин и планирования может сравнивать потери производительности в результате возвратного материала с потерями производительности вследствие вывода карьерного самосвала из эксплуатации как части операции очистки для удаления возвратного материала.

В частности, как указано выше, по мере увеличения количества возвратного материала полезная емкость (т.е. объем и/или вес, доступные для перевозки материала в опрокидывающемся кузове 44) уменьшается, и, таким образом, увеличиваются издержки эксплуатации каждого карьерного самосвала 40. В одном примере система 117 составления маршрута машин и планирования может пересматривать или изменять издержки эксплуатации каждого карьерного самосвала на основании количества возвратного материала в его опрокидывающемся кузове 44. С этой целью система 117 составления маршрута машин и планирования может определять исходное количество возвратного материала в опрокидывающемся кузове 44 каждого карьерного самосвала 40, а затем определять или получать доступ к исходной полезной емкости каждого карьерного самосвала частично на основании исходного количества возвратного материала. Система 117 составления маршрута машин и планирования может генерировать исходный план перемещения материала на основании количества погрузочных машин и карьерных самосвалов в месте 100 производства работ или в связи с конкретной погрузочной машиной и емкостью каждой погрузочной машины, а также исходной полезной емкостью каждого карьерного самосвала. Затем экскаваторы 11 и карьерные самосвалы 40 можно эксплуатировать в месте 100 производства работ путем генерирования исходных сигналов команды на перемещение для работы согласно исходному плану перемещения материала.

По мере эксплуатации карьерных самосвалов 40 в месте 100 производства работ они будут загружаться, перемещаться по месту производства работ, разгружаться и время от времени подвергаться очистке в пункте 107, 108 очистки. В ходе такой операции количество возвратного материала в опрокидывающемся кузове каждого карьерного самосвала 40 будет изменяться. Соответственно, для определения текущего количества возвратного материала в опрокидывающемся кузове 44 каждого карьерного самосвала 40 можно использовать систему 60 текущего контроля возвратного материала. Система 117 составления маршрута машин и планирования может получать доступ к модифицированной полезной емкости каждого карьерного самосвала 40 частично на основании текущего количества возвратного материала в каждом карьерном самосвале и генерировать модифицированный план перемещения материала на основании количества погрузочных машин и карьерных самосвалов, а также модифицированной полезной емкости каждого карьерного самосвала. Затем экскаваторы 11 и карьерные самосвалы 40 можно эксплуатировать в месте 100 производства работ путем генерирования модифицированных сигналов команды на перемещение для работы согласно модифицированному плану перемещения материала.

В ходе работы система 117 составления маршрута машин и планирования может сравнивать потери производительности вследствие присутствия возвратного материала в каждом карьерном самосвале 40 с потерями производительности вследствие вывода одного или более карьерных самосвалов из эксплуатации как части операции очистки для удаления возвратного материала. При этом потери производительности в результате вывода карьерного самосвала из эксплуатации могут включать издержки, связанные с очисткой внутренней поверхности опрокидывающегося кузова, такие как издержки эксплуатации механизма очистки, и издержки, связанные с временем перемещения в пункт 107, 108 очистки и из него. Кроме того, потери производительности в результате присутствия возвратного материала могут частично основываться на расстоянии между местоположениями 101 погрузки и местоположениями 102 разгрузки.

Одновременно с выполнением анализа сравнения потерь производительности вследствие возвратного материала в карьерных самосвалах 40 с потерями производительности вследствие операций очистки система 117 составления маршрута машин и планирования определяет удельные полные издержки эксплуатации машин в месте производства работ и сравнивает удельные полные издержки. Удельные полные издержки могут быть выражены любым требуемым образом. В одном примере удельные полные издержки могут быть выражены как издержки в единицу времени. В другом примере удельные полные издержки могут быть выражены как издержки на основании количества перемещенного материала. В таком случае количество перемещенного материала может быть выражено как издержки на объем единицы или как издержки на вес единицы.

В другом примере система 117 составления маршрута машин и планирования может регулировать количество (например, объем или вес) материала, который может перевозиться каждым карьерным самосвалом 40, на основании количества возвратного материала. Таким образом, система 117 составления маршрута машин и планирования может регулировать план работ для машин 10, при этом составление маршрута карьерных самосвалов 40 системой составления маршрута машин и планирования основывается на пересмотренных или модифицированных издержках или пересмотренном или модифицированном доступном объеме или весе материала, который может перевозить каждый карьерный самосвал.

Система 117 составления маршрута машин и планирования также может использовать характеристики материала перемещаемого материала для проактивного управления или планирования операций очистки вследствие возвратного материала. В частности, некоторые типы материалов или геологии могут быть более склонными к образованию возвратного материала. Дополнительно в количестве возвратного материала могут играть роль погодные условия. Система 117 составления маршрута машин и планирования может хранить или иметь доступ к базе данных, имеющей ожидаемое количество возвратного материала для каждой конфигурации карьерного самосвала 40 в месте 100 производства работ на основании характеристик перемещаемого материала и погодных условий в месте производства работ. База данных может включать ожидаемое количество возвратного материала, связанное с каждым карьерным самосвалом, как функцию от количества циклов погрузки/разгрузки. В некоторых случаях информация о возвратном материале в базе данных также может зависеть от машины или типа машины, используемой для погрузки на каждый карьерный самосвал 40.

Геологические образцы могут быть взяты из местоположений, в которых в будущем будут проведены операции добычи. При анализе образцов характеристики материала могут быть сохранены в базе данных, связанной с системой 117 составления маршрута машин и планирования. На основе характеристик материала геологических образцов и типов машин, которые будут выполнять операции добычи в будущем, можно предположить ожидаемое количество возвратного материала, а также предпочтительные или желаемые возможности его удаления.

В одном варианте осуществления система 117 составления маршрута машин и планирования может использовать предполагаемое количество возвратного материала для более точного планирования работы машин с точки зрения количества требуемых или желаемых карьерных самосвалов 40. В другом варианте осуществления система 117 составления маршрута машин и планирования может использовать ожидаемое количество возвратного материала для уменьшения частоты сканирования опрокидывающихся кузовов 44 карьерных самосвалов 40 во время работы машин. Иначе говоря, вместо использования воспринимающей системы 35 перед первой погрузкой каждого цикла погрузки система 117 составления маршрута машин и планирования может идентифицировать момент, когда для сканирования опрокидывающегося кузова следует использовать воспринимающую систему. Система 117 составления маршрута машин и планирования может быть выполнена с возможностью направления карьерного самосвала 40 на процесс сканирования после указанного количества циклов погрузки/разгрузки, и указанное количество может быть основано на характеристиках перемещаемого материала.

Система 117 составления маршрута машин и планирования также может быть выполнена с возможностью направления карьерного самосвала 40 на процесс сканирования на основании веса возвратного материала в карьерном самосвале на основании оценки полезного груза из системы 57 оценки полезного груза. В частности, система 57 оценки полезного груза может определять вес возвратного материала в опрокидывающемся кузове 44. На основании характеристик перемещаемого материала система 117 составления маршрута машин и планирования может определять объем материала в опрокидывающемся кузове. Система 117 составления маршрута машин и планирования может приравнивать объем возвратного материала процентной доле от емкости опрокидывающегося кузова 44 и определять, что операция очистки является желательной. В этом случае система 117 составления маршрута машин и планирования может направлять карьерный самосвал 40 в воспринимающую систему 35 для выполнения операции сканирования, а затем в местоположение очистки для выполнения операции очистки.

Более того, на основании характеристик перемещаемого материала система 117 составления маршрута машин и планирования может определять тип механизма очистки, подлежащего использованию. Например, гидропульты 70 могут лучше подходить для удаления некоторых материалов, чем для других. Дополнительно характеристики материала могут использоваться для определения эксплуатационных характеристик и/или траектории процесса очистки. Например, скорость потока и давление текучей среды, а также скорость, с которой сопло 73 проходит по его желаемой траектории. Кроме того, характеристики материала также могут использоваться для улучшения или оптимизации траектории, по которой перемещается механизм очистки любого типа.

В альтернативном или дополнительном варианте осуществления система 115 управления может содержать систему 62 планирования очистки от возвратного материала (фиг. 1), использующуюся для регулировки или модификации порогового количества возвратного материала для каждого карьерного самосвала 40 на основании производительности или условий эксплуатации в месте 100 производства работ. В качестве первого примера, пороговое количество возвратного материала может быть установлено на первое значение. В этом случае каждый раз, когда количество возвратного материала в опрокидывающемся кузове 44 превышает порог очистки, может быть назначена операция очистки карьерного самосвала 40. Однако, если по меньшей мере один карьерный самосвал 40 выводится из эксплуатации (например, оператор находится на перерыве, машина находится на дозаправке, машина выведена в ремонт, или машина была направлена по ошибочному маршруту), может быть доступно меньшее количество карьерных самосвалов, и перед назначением очистки машины система 62 планирования очистки от возвратного материала может увеличивать пороговое количество возвратного материала, чтобы требовалось большее количество возвратного материала. За счет увеличения порогового количества возвратного материала снижается вероятность простоя экскаватора 11 при ожидании карьерного самосвала 40.

Если из эксплуатации выводится второй карьерный самосвал 40, пороговое количество возвратного материала может быть снова уменьшено. Как только карьерные самосвалы 40 возвращены в эксплуатацию, пороговое количество возвратного материала может быть увеличено до исходного порогового количества возвратного материала или ближе к нему.

В одном примере пороговое количество возвратного материала может быть установлено на 10% от объема опрокидывающегося кузова 44. При выводе из эксплуатации каждого карьерного самосвала 40 система 62 планирования очистки от возвратного материала может увеличивать пороговое количество возвратного материала на 5%. Таким образом, снятие с эксплуатации первого карьерного самосвала приводит к увеличению до 15%. Снятие с эксплуатации второго карьерного самосвала 40 приводит к увеличению порогового количества возвратного материала до 20%.

Увеличения и уменьшения порогового количества возвратного материала могут быть или не быть линейными. Например, при снятии с эксплуатации первого карьерного самосвала 40 пороговое количество возвратного материала может увеличиваться на первую величину. При снятии с эксплуатации второго карьерного самосвала 40 пороговое количество возвратного материала может увеличиваться на вторую, большую величину. Если использовать вышеизложенный пример, снятие с эксплуатации первого карьерного самосвала 40 будет приводить к любому увеличению порогового количества возвратного материала до 15%, но снятие с эксплуатации второго карьерного самосвала будет приводить к увеличению порогового количества возвратного материала до величины больше 20%. Таким образом, менее вероятно, что система 60 текущего контроля возвратного материала назначит операцию очистки карьерного самосвала.

В альтернативном варианте осуществления система 117 составления маршрута машин и планирования может быть выполнена с возможностью продолжения направления карьерных самосвалов, для которых назначена очистка, между местоположениями 101 погрузки и местоположениями 102 разгрузки. Система 117 составления маршрута машин и планирования может быть выполнена с возможностью освобождения карьерных самосвалов 40, для которых назначена очистка, после сравнения издержек менее эффективного передвижения или эксплуатации карьерных самосвалов с существенным количеством возвратного материала с потенциальными издержками простоя экскаватора 11.

Аналогично, если выводится из эксплуатации одна из погрузочных машин, таких как экскаваторы 11, для повышения эффективности процесса перемещения материала может быть желательным уменьшение порогового количества возвратного материала. В одном примере снятие экскаватора 11 с эксплуатации может приводить к снижению порогового количества возвратного материала с 10% до 5%.

Промышленная применимость

Промышленная применимость систем, описанных в настоящем документе, будет легко понятна из вышеприведенного обсуждения. Вышеприведенное обсуждение применимо к системам, используемым совместно с такими машинами, как карьерные самосвалы 40, доставляющие материал в месте 100 производства работ. Такие места производства работ могут включать шахту, полигон для захоронения отходов, карьер, строительную площадку, место дорожных работ или любой другой участок, на котором осуществляется транспортировка материала. Возвратный материал, расположенный в опрокидывающемся кузове 44 карьерного самосвала 40, может снижать эксплуатационную эффективность процесса перемещения материала.

Со ссылкой на фиг. 8 представлена блок-схема действия процесса автономного или полуавтономного определения того, следует ли назначать операцию очистки опрокидывающегося кузова 44 карьерного самосвала 40. На этапе 130 в контроллере 116 могут быть сохранены одно или более пороговых количеств возвратного материала. Пороговое количество возвратного материала может устанавливать процентную долю от пустого опрокидывающегося кузова 44 или объем материала. В варианте осуществления, если пороговое количество возвратного материала установлено в виде процентной доли, пороговые количества возвратного материала могут быть идентичными для всех карьерных самосвалов 40, работающих в месте 100 производства работ. В других вариантах осуществления, в частности, если пороговое количество возвратного материала установлено в виде объема материала, пороговое количество возвратного материала для разных карьерных самосвалов 40 может отличаться.

В некоторых случаях для каждого карьерного самосвала 40 могут быть сохранены несколько пороговых количеств возвратного материала. Несколько пороговых количеств возвратного материала можно использовать как часть схемы определения приоритета с целью определения приоритета последующей операции очистки. Например, для каждого карьерного самосвала 40 могут использоваться первое пороговое количество возвратного материала, имеющее первую процентную долю, и второе пороговое количество возвратного материала, имеющее вторую, более высокую процентную долю. При превышении первого порогового количества может быть назначена операция очистки карьерного самосвала. В зависимости от работы других машин в месте 100 производства работ такая операция очистки может не происходить немедленно. В этом случае карьерный самосвал 40 может продолжать работу по транспортировке материала в месте 100 производства работ между местоположением 101 погрузки и местоположением 102 разгрузки. Если количество возвратного материала в опрокидывающемся кузове 44 продолжает увеличиваться, это количество возвратного материала может в конечном итоге превысить вторую процентную долю. При превышении второй процентной доли возвратного материала карьерный самосвал 40 может получать более высокий приоритет для операции очистки.

На этапе 131 в контроллере 116 может быть сохранен опорный профиль для каждого опрокидывающегося кузова 44. Каждый опорный профиль может быть связан с уникальным идентификационным кодом или другим идентификатором, связанным с каждым карьерным самосвалом 40, и он содержится в базе данных, связанной с системой 117 составления маршрута машин и планирования. На этапе 132 машины 10 могут эксплуатироваться в месте 100 производства работ. Таким образом, погрузочные машины, такие как экскаваторы 11, могут осуществлять погрузку материала в карьерные самосвалы 40 в местоположениях 101 погрузки. Загруженные карьерные самосвалы 40 затем могут перемещаться в местоположения 102 разгрузки, где материал разгружают. Пустые карьерные самосвалы 40 могут затем возвращаться обратно в местоположения 101 погрузки для начала следующего цикла погрузки/разгрузки.

После расположения пустого карьерного самосвала 40 в местоположении 101 погрузки погрузочная машина, такая как экскаватор 11, может перемещать свой ковш 17, наполненный материалом, в положение над опрокидывающимся кузовом 44. Так как воспринимающий датчик, такой как система 36 камер, может быть расположен на элементе 23 в виде рукояти смежно с ковшом 17, перемещение экскаватора таким образом на этапе 133 размещает систему камер над опрокидывающимся кузовом 44.