Перекрестная ссылка на родственные заявки

Настоящая заявка представляет собой частичное продолжение заявки на патент США №15/860,055, поданной 02 января 2018 года (дело № ТЕС-119945-US патентного поверенного), которая является родственной по отношению к заявке на патент США №15/860,006, поданной 02 января 2018 года (дело № TEC-120257-US патентного поверенного). Кроме того, настоящая заявка испрашивает двойной приоритет в отношении заявки на патент США №15/860,006.

Область техники настоящего изобретения

Настоящее изобретение относится, в общем, к обработке древесных волокон в рафинере и, более конкретно, к устройству и способу для рафинирования древесных волокон и измельчения пучков волокон.

Уровень техники настоящего изобретения

Рафинеры дискового типа традиционно используют для обработки древесных волокон на стадии процесса изготовления бумажных изделий. Такие рафинеры содержат первый и второй рафинировочные элементы, между которыми находится рафинировочное пространство. Каждый из первого и второго рафинировочных элементов содержит множество рафинировочных пластин, разделенных рафинировочными канавками, причем рафинировочные пластины определяют режущие поверхности для резания древесных волокон. В течение работы по меньшей мере один из первого и второго рафинировочных элементов вращается по отношению к другому, причем при вращении режущие поверхности рафинировочных пластин разрезают древесные волокна, обрабатываемые в рафинере. После обработки древесных волокон в рафинере обработанные древесные волокна могут быть подвергнуты дополнительной обработке в последующих процессах изготовления бумажных изделий с получением бумажных изделий. В некоторых случаях древесные волокна могут быть подвергнуты дополнительной обработке, например, в отдельном рафинере типа конической мельницы или в дефлокуляторе. Как известно в технике, конические рафинеры работают таким же образом, за исключением того, что рафинировочные элементы расположены на конической поверхности вместо диска.

Краткое раскрытие настоящего изобретения

В соответствии с первым аспектом настоящего изобретения предложен рафинировочный элемент для рафинера волокнистой массы. Рафинировочный элемент содержит рафинировочное тело, имеющее рафинировочную поверхность, содержащую первые рафинировочные пластины, разделенные первыми рафинировочными канавками и проходящие от первого радиально внутреннего положения до первого радиально наружного положения на рафинировочной поверхности, и вторые рафинировочные пластины, разделенные вторыми рафинировочными канавками и проходящие от второго радиально внутреннего положения до второго радиально наружного положения на рафинировочной поверхности, причем второе радиально наружное положение расположено ближе к наиболее удаленной от центра части рафинировочного тела, чем первое радиально наружное положение. Первые рафинировочные пластины имеют первую высоту, проходящую вверх от дна прилегающей первой рафинировочной канавки, и вторые рафинировочные пластины имеют вторую высоту, проходящую вверх от дна прилегающей второй рафинировочной канавки. Вторая высота представляет собой минимальную высоту вторых рафинировочных пластин и находится на расстоянии от второго радиально внутреннего положения, причем высота составляет по меньшей мере приблизительно на 0,35 мм менее чем первая высота. Первые рафинировочные пластины выполнены с возможностью рафинирования древесных волокон, и вторые рафинировочные пластины выполнены с возможностью измельчения пучков волокон.

Минимальная высота вторых рафинировочных пластин может находиться вблизи второго радиально наружного положения.

Первая высота может быть практически постоянной в продольном направлении на протяжении первых рафинировочных пластин.

Первая высота может составлять от приблизительно 4,0 мм до приблизительно 10,0 мм. Вторая высота может составлять менее чем первая высота, причем их разность составляет от приблизительно 0,35 мм до приблизительно 7,0 мм, или менее чем первая высота, причем их разность составляет от приблизительно 0,7 мм до приблизительно 7,0 мм.

Вторые рафинировочные пластины могут составлять единое целое с первыми рафинировочными пластинами, таким образом, что вторые рафинировочные пластины проходят от первого радиально наружного положения до второго радиально наружного положения.

Каждая из вторых рафинировочных пластин может быть наклонен вниз практически непрерывно на протяжении по меньшей мере части каждой из вторых рафинировочных пластин, проходящих между первым радиально наружным положением и вторым радиально наружным положением.

По меньшей мере некоторые из первых рафинировочных канавок могут быть снабжены перегородками.

Первая высота первых рафинировочных пластин может представлять собой первую максимальную высоту, и вторые рафинировочные пластины могут иметь вторую максимальную высоту, проходящую вверх от дна прилегающей второй рафинировочной канавки, причем радиально наружная часть каждой из первых рафинировочных пластин может иметь ступенчатое снижение от первой максимальной высоты до второй максимальной высоты, и при этом вторая максимальная высота может составлять по меньшей мере приблизительно на 1,5 мм менее чем первая максимальная высота.

Рафинировочный элемент может дополнительно содержать третьи рафинировочные пластины, разделенные третьими рафинировочными канавками, и четвертые рафинировочные пластины, разделенные четвертыми рафинировочными канавками. Каждая из третьих рафинировочных пластин может проходить до третьего радиально наружного положения на рафинировочной поверхности, и каждая из четвертых рафинировочных пластин может проходить до четвертого радиально наружного положения на рафинировочной поверхности, которое находится ближе к наиболее удаленной от центра части рафинировочного тела, чем третье радиально наружное положение. Третьи рафинировочные пластины могут иметь третью высоту, проходящую вверх от дна прилегающей третьей рафинировочной канавки, и четвертые рафинировочные пластины могут иметь четвертую высоту, проходящую вверх от дна прилегающей четвертой рафинировочной канавки. Четвертая высота может представлять собой минимальную высоту четвертых рафинировочных пластин и может находиться вблизи четвертого радиально наружного положения. Четвертая высота может составлять по меньшей мере приблизительно на 0,35 мм менее чем третья высота. Третьи рафинировочные пластины могут быть выполнены с возможностью рафинирования древесных волокон, и четвертые рафинировочные пластины могут быть выполнены с возможностью измельчения пучков волокон.

Третьи рафинировочные пластины могут составлять единое целое со вторыми рафинировочными пластинами, таким образом, что третьи рафинировочные пластины проходят от второго радиально наружного положения до третьего радиально наружного положения, и четвертые рафинировочные пластины могут составлять единое целое с третьими рафинировочными пластинами, таким образом, что четвертые рафинировочные пластины проходят от третьего радиально наружного положения до четвертого радиально наружного положения.

Третья высота третьих рафинировочных пластин может представлять собой третью максимальную высоту, и четвертые рафинировочные пластины могут представлять собой четвертую максимальную высоту, проходящую вверх от дна прилегающей четвертой рафинировочной канавки, причем радиально наружная часть каждой из третьих рафинировочных пластин может содержать ступенчатое снижение от третьей максимальной высоты до четвертой максимальной высоты, и при этом четвертая максимальная высота может составлять по меньшей мере приблизительно на 1,5 мм менее чем третья максимальная высота.

В соответствии со вторым аспектом настоящего изобретения, предложен рафинер волокнистой массы. Рафинер волокнистой массы содержит: каркас, по меньшей мере первую пару рафинировочных элементов и ротор. Рафинировочные элементы содержат первый рафинировочный элемент, соединенный с каркасом и содержащий первое рафинировочное тело, и второй рафинировочный элемент, соединенный с каркасом и содержащий второе рафинировочное тело. Первое рафинировочное тело содержит первую рафинировочную поверхность, содержащую: первые рафинировочные пластины, разделенные первыми рафинировочными канавками и проходящие от первого радиально внутреннего положения на рафинировочной поверхности до первого радиально наружного положения на рафинировочной поверхности, и вторые рафинировочные пластины, разделенные вторыми рафинировочными канавками и проходящие от второго радиально внутреннего положения на рафинировочной поверхности до второго радиально наружного положения на рафинировочной поверхности, причем второе радиально наружное положение находится ближе к наиболее удаленной от центра части рафинировочного тела, чем первое радиально наружное положение. Первые рафинировочные пластины имеют первую высоту, проходящую вверх от дна прилегающей первой рафинировочной канавки, и вторые рафинировочные пластины имеют вторую высоту, проходящую вверх от дна прилегающей второй рафинировочной канавки. Вторая высота представляет собой минимальную высоту вторых рафинировочных пластин и находится на расстоянии от второго радиально внутреннего положения. Вторая высота составляет по меньшей мере приблизительно на 0,35 мм менее чем первая высота. Второй рафинировочный элемент имеет вторую рафинировочную поверхность, содержащую рафинировочные пластины второго рафинировочного элемента, разделенные рафинировочными канавками второго рафинировочного элемента. Первый рафинировочный элемент находится на расстоянии от второй рафинировочный элемент, определяя рафинировочное пространство между ними, причем по меньшей мере некоторые из рафинировочных пластин второго рафинировочного элемента расположены таким образом, что они находятся напротив вторых рафинировочных пластин, определяя зазор между некоторые из рафинировочных пластин второго рафинировочного элемента и вторыми рафинировочными пластинами. Ротор присоединен к одному из первого рафинировочного элемента и второго рафинировочного элемента, таким образом, что при вращении ротора осуществляется движение одного элемента из первого и второго рафинировочных элементов по отношению к другому элементу. Когда суспензия древесной волокнистой массы, содержащей древесные волокна, поступает в каркас, суспензия древесной волокнистой массы проходит через рафинировочное пространство таким образом, что рафинируется значительное число древесных волокон в суспензии древесной волокнистой массы, и разделяется множество пучков древесных волокон в суспензии древесной волокнистой массы.

Минимальная высота вторых рафинировочных пластин может находиться вблизи второго радиально наружного положения.

Первая высота может быть практически постоянной в продольном направлении на протяжении первых рафинировочных пластин.

Вторая высота может составлять по меньшей мере приблизительно на 0,7 мм менее чем первая высота. Первая высота первых рафинировочных пластин может представлять собой первую максимальную высоту, и вторые рафинировочные пластины могут иметь вторую максимальную высоту, проходящую вверх от дна прилегающей второй рафинировочной канавки, причем радиально наружная часть каждой из первых рафинировочных пластин может содержать ступенчатое снижение от первой максимальной высоты до второй максимальной высоты, и при этом вторая максимальная высота может составлять по меньшей мере приблизительно на 1,5 мм менее чем первая максимальная высота.

Рафинировочные пластины второго рафинировочного элемента могут содержать: элементы первых рафинировочных пластин, проходящие от первого радиально внутреннего положения до первого радиально наружного положения на второй рафинировочной поверхности, и элементы вторых рафинировочных пластин, проходящие до второго радиально наружного положения на второй рафинировочной поверхности, которое находится ближе к наиболее удаленной от центра части второго рафинировочного тела, чем первое радиально наружное положение. Элементы первых рафинировочных пластин могут иметь высоту первых рафинировочных пластин, проходящую вверх от дна прилегающей канавки, и элементы вторых рафинировочных пластин могут иметь высоту вторых рафинировочных пластин, проходящую вверх от дна прилегающей канавки. Высота вторых рафинировочных пластин может представлять собой минимальную высоту элементов вторых рафинировочных пластин и может находиться вблизи второго радиально наружного положения. Высота вторых рафинировочных пластин может составлять по меньшей мере приблизительно на 0,35 мм менее чем высота первых рафинировочных пластин.

В соответствии с третьим аспектом настоящего изобретения, предложен способ обработки древесных волокон. Способ включает обеспечение рафинера, содержащего по меньшей мере первую пару рафинировочных элементов. Рафинировочные элементы содержат: первый рафинировочный элемент, содержащий первое рафинировочное тело, и второй рафинировочный элемент, содержащий второе рафинировочное тело. Первое рафинировочное тело имеет первую рафинировочную поверхность, содержащую: первые рафинировочные пластины, разделенные первыми рафинировочными канавками и имеющие первую высоту, проходящую вверх от дна прилегающей первой рафинировочной канавки, и вторые рафинировочные пластины, разделенные вторыми рафинировочными канавками и имеющие вторую высоту, проходящую вверх от дна прилегающей второй рафинировочной канавки. Второе рафинировочное тело имеет вторую рафинировочную поверхность, содержащую рафинировочные пластины второго рафинировочного элемента, разделенные рафинировочными канавками второго рафинировочного элемента. Первый рафинировочный элемент находится на расстоянии от второй рафинировочный элемент, определяя рафинировочное пространство между ними, и по меньшей мере некоторые из рафинировочных пластин второго рафинировочного элемента расположенный таким образом, что они находятся напротив вторых рафинировочных пластин, определяя зазор между некоторыми из рафинировочных пластин второго рафинировочного элемента и вторыми рафинировочными пластинами. Способ дополнительно включает: вращение по меньшей мере одного из первого рафинировочного элемента и второго рафинировочного элемента таким образом, что первый и второй рафинировочные элементы движутся по отношению друг к другу; введение суспензии древесной волокнистой массы, содержащей древесные волокна, в рафинер таким образом, что суспензия проходит через рафинировочное пространство; и приложение аксиального давления по меньшей мере к одному из первого рафинировочного элемента и второго рафинировочного элемента в процессе введения суспензии. Зазор между некоторыми из рафинировочных пластин второго рафинировочного элемента и вторыми рафинировочными пластинами увеличивается на протяжении по меньшей мере секции вторых рафинировочных пластин в направлении, проходящем от первого радиально внутреннего положения до первого радиально наружного положения на первой рафинировочной поверхности. Разделяются по меньшей мере некоторые из пучков древесных волокон, проходящих через зазор.

Вторая высота может представлять собой минимальную высоту вторых рафинировочных пластин и может находиться вблизи первого радиально наружного положения. Вторая высота может составлять по меньшей мере приблизительно на 0,35 мм менее чем первая высота.

Краткое описание Фигур

Хотя описание изобретения согласовано с формулой изобретения, раскрывая и определенно заявляя настоящее изобретение, авторы считают, что настоящее изобретение станет более понятным из следующего описания в сочетании с сопровождающими графическими фигурами, на которых аналогичными условными номерами обозначены аналогичные элементы, и при этом:

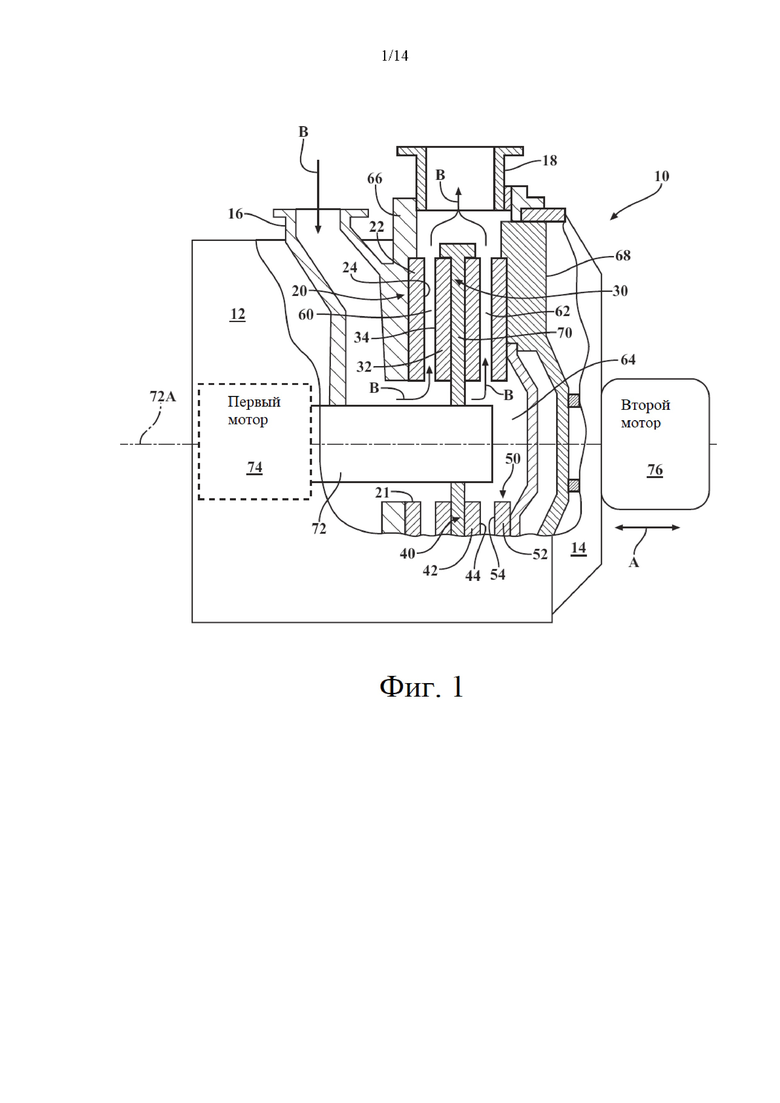

на фиг. 1 представлено схематическое изображение в частичном разрезе дискового рафинера;

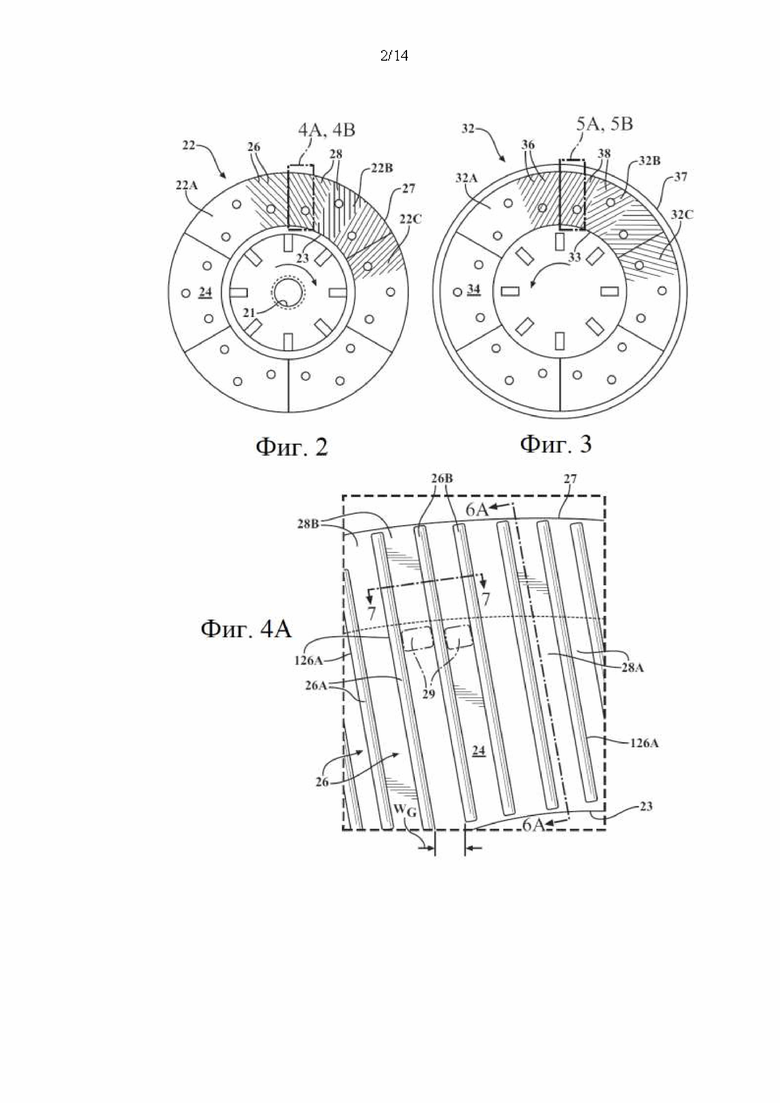

на фиг. 2 и 3 представлены виды сверху первого и второго рафинировочного тела, соответственно;

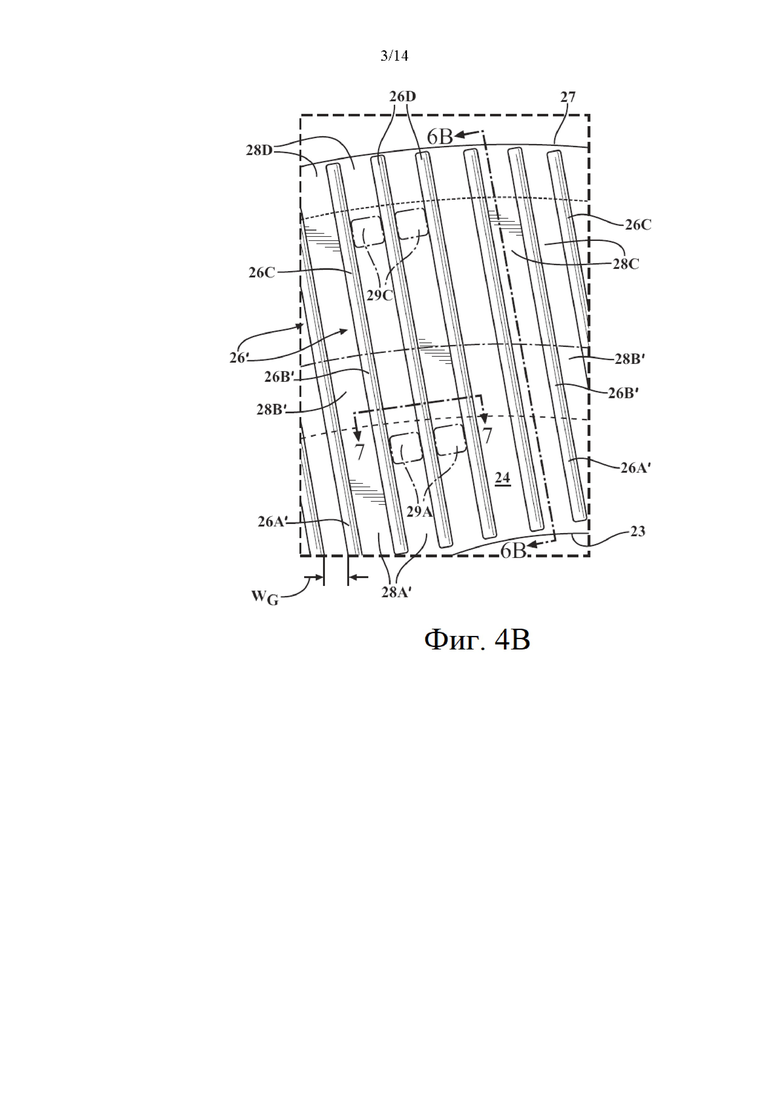

на фиг. 4А и 4В представлены виды сверху секции рафинировочной поверхности первого рафинировочного тела, проиллюстрированного на фиг. 2;

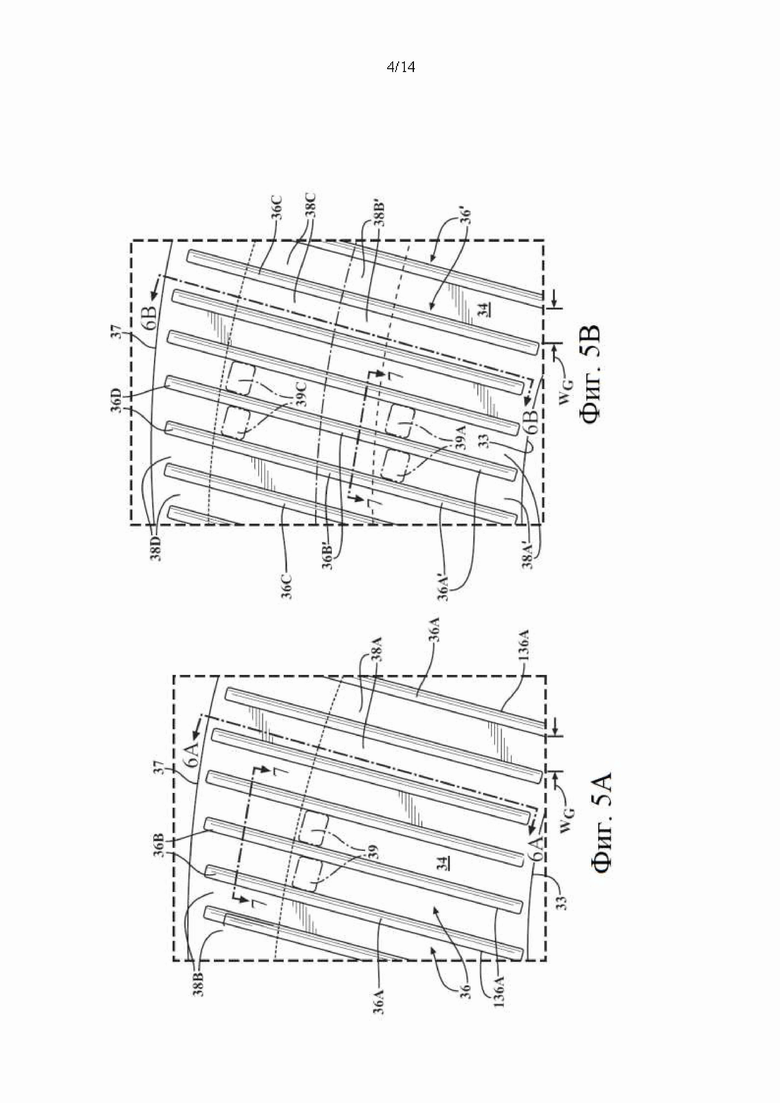

на фиг. 5А и 5В представлены виды сверху секции рафинировочной поверхности второго рафинировочного тела, проиллюстрированного на фиг. 3;

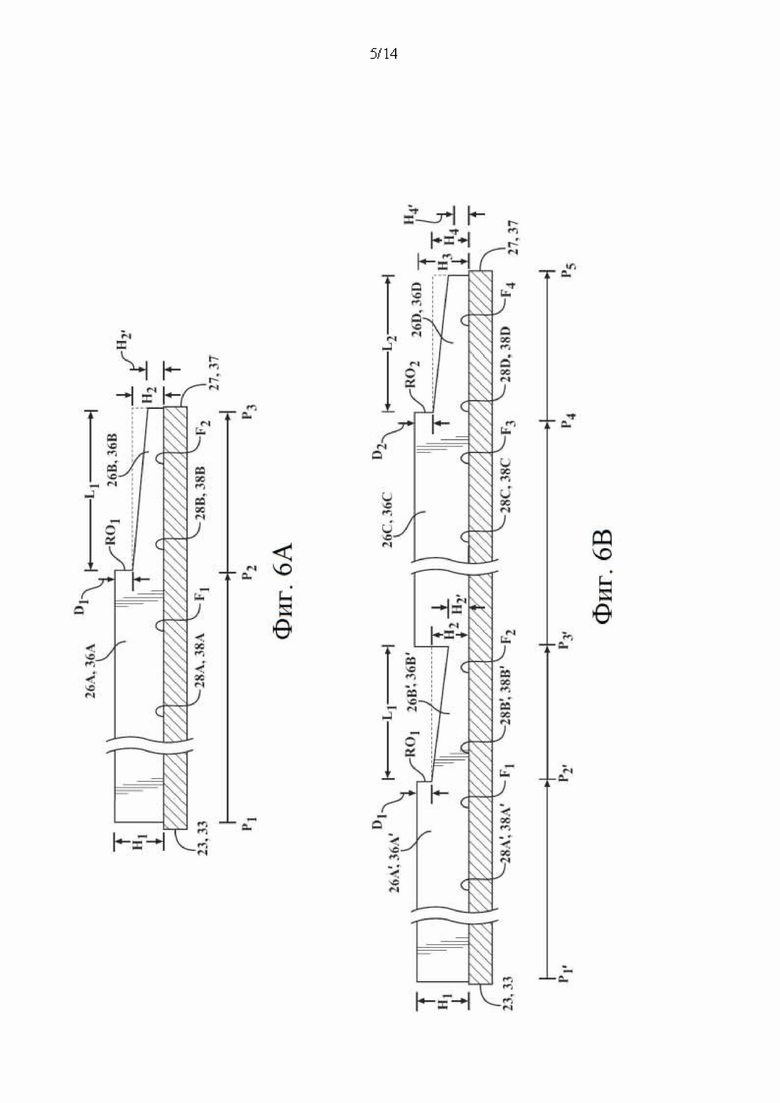

на фиг. 6А представлено изображение в частичном разрезе рафинировочного тела, проведенном вдоль линии 6А-6А на фиг. 4А и 5А;

на фиг. 6В представлено изображение в частичном разрезе рафинировочного тела, проведенном вдоль линии 6В-6В на фиг. 4В и 5В;

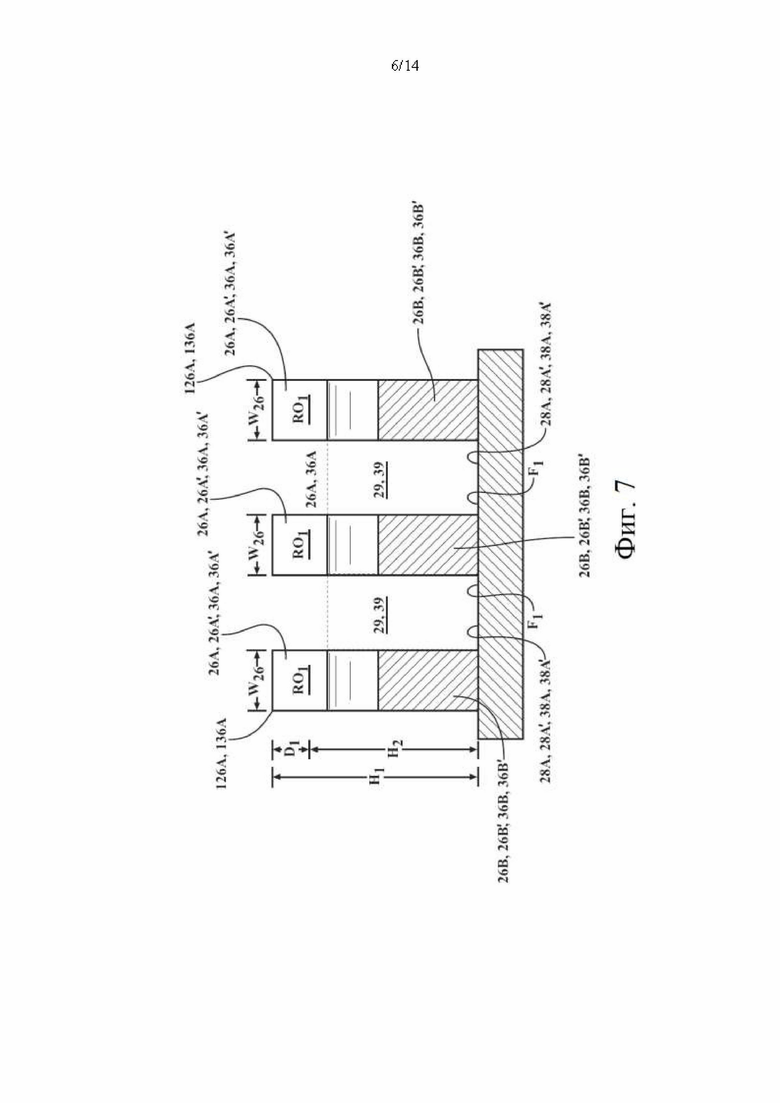

на фиг. 7 представлено изображение в частичном разрезе, проведенном вдоль линии 7-7 на фиг. 4А, 4В, 5А, и 5В;

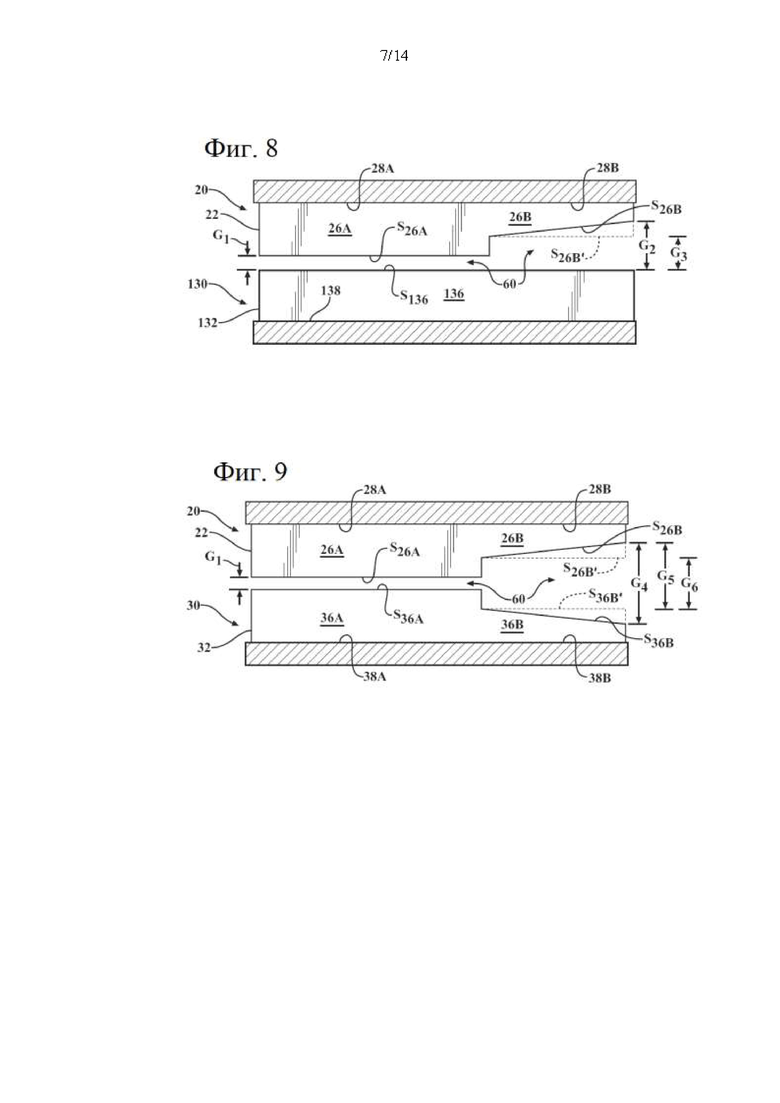

на фиг. 8 и 9 представлены изображения в частичном разрезе рафинировочной пластины на первом рафинировочном теле, которая находится на расстоянии и расположена выше соответствующей рафинировочной пластины на втором рафинировочном теле;

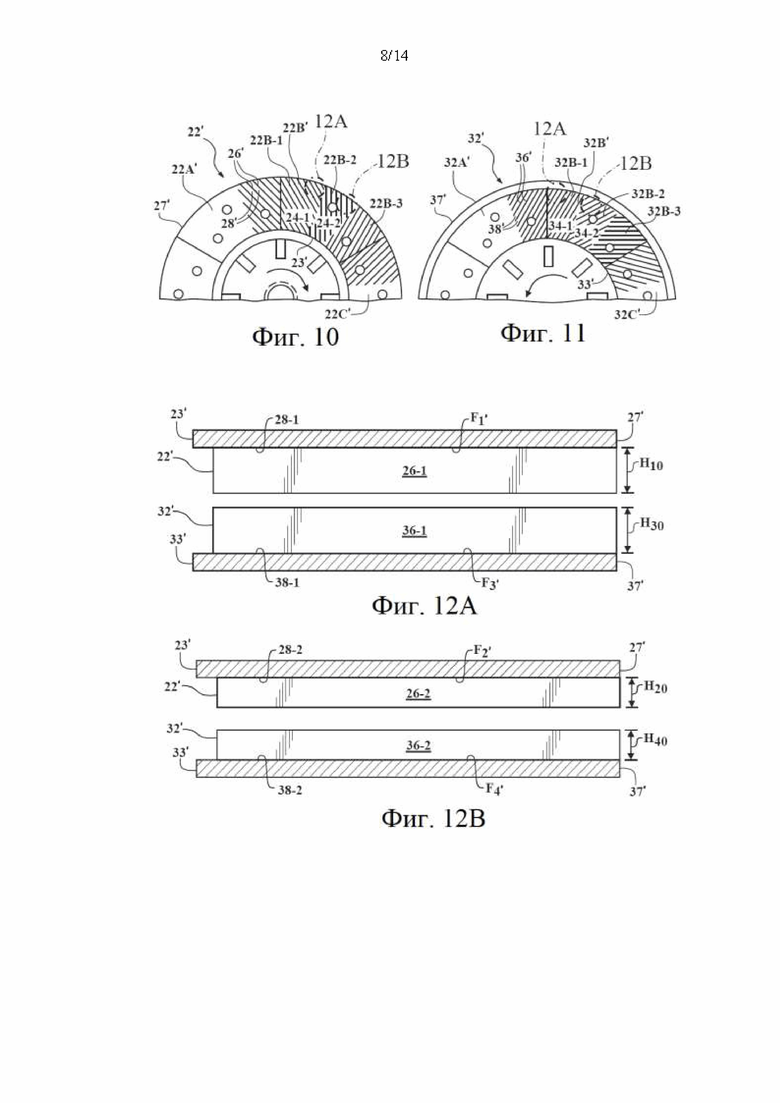

на фиг. 10 и 11 представлены виды сверху частей первого и второго рафинировочных тел, соответственно, содержащих множество радиально проходящих секторных сегментов;

на фиг. 12А и 12В представлены изображения в частичном разрезе рафинировочных пластин из секторных сегментов, проиллюстрированных на фиг. 10 и 11, причем одно рафинировочное тело находится на расстоянии и расположено выше другого рафинировочного тела;

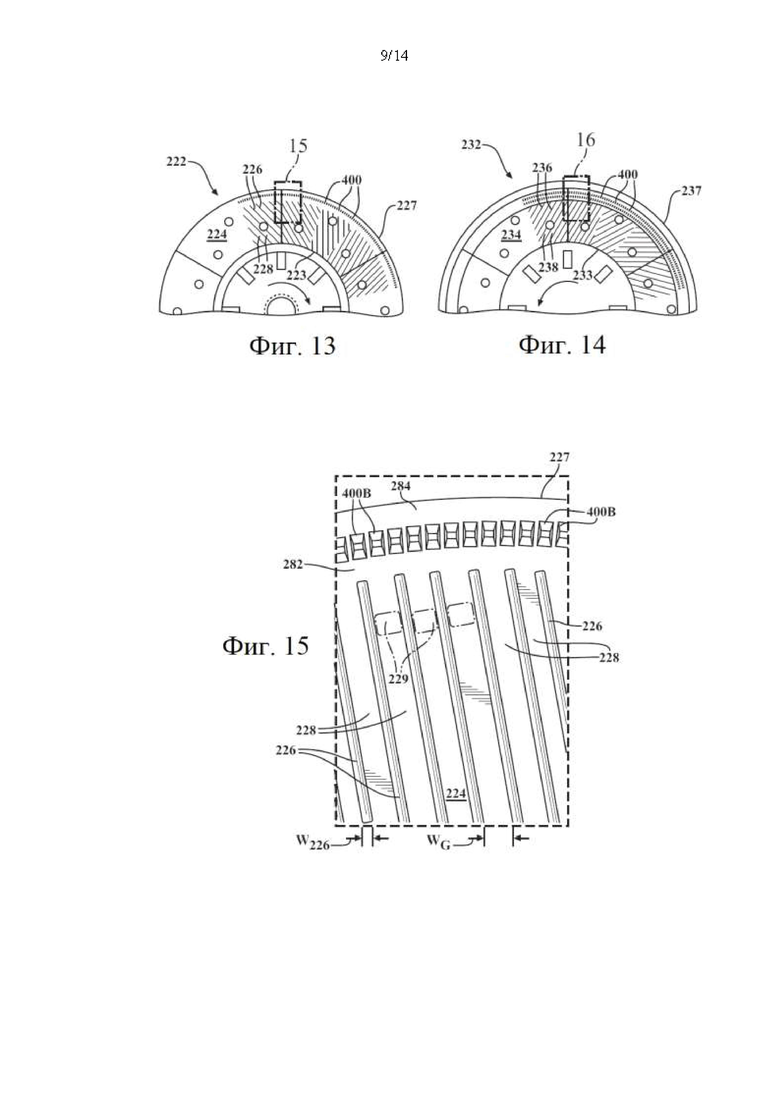

на фиг. 13 и 14 представлены виды сверху первого и второго рафинировочных тел, соответственно, содержащих зубцы;

на фиг. 15 представлено вид сверху секции рафинировочной поверхности первого рафинировочного тела, проиллюстрированного на фиг. 13;

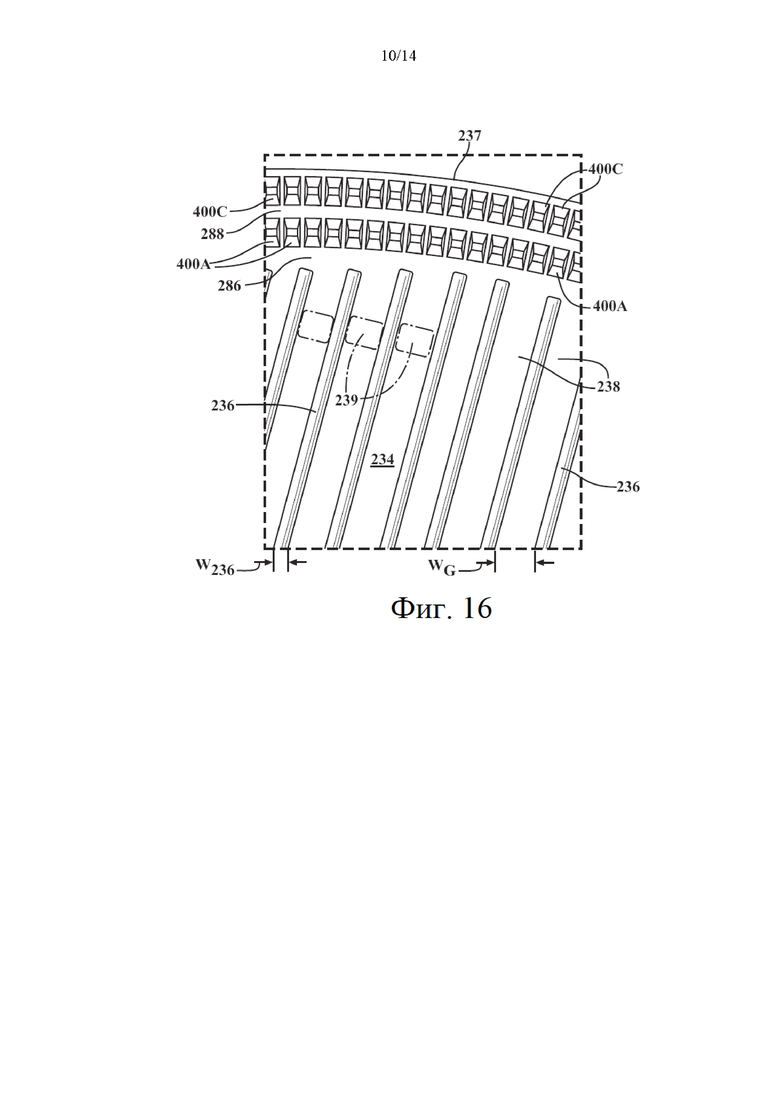

на фиг. 16 представлено вид сверху секции рафинировочной поверхности второго рафинировочного тела, проиллюстрированного на фиг. 14;

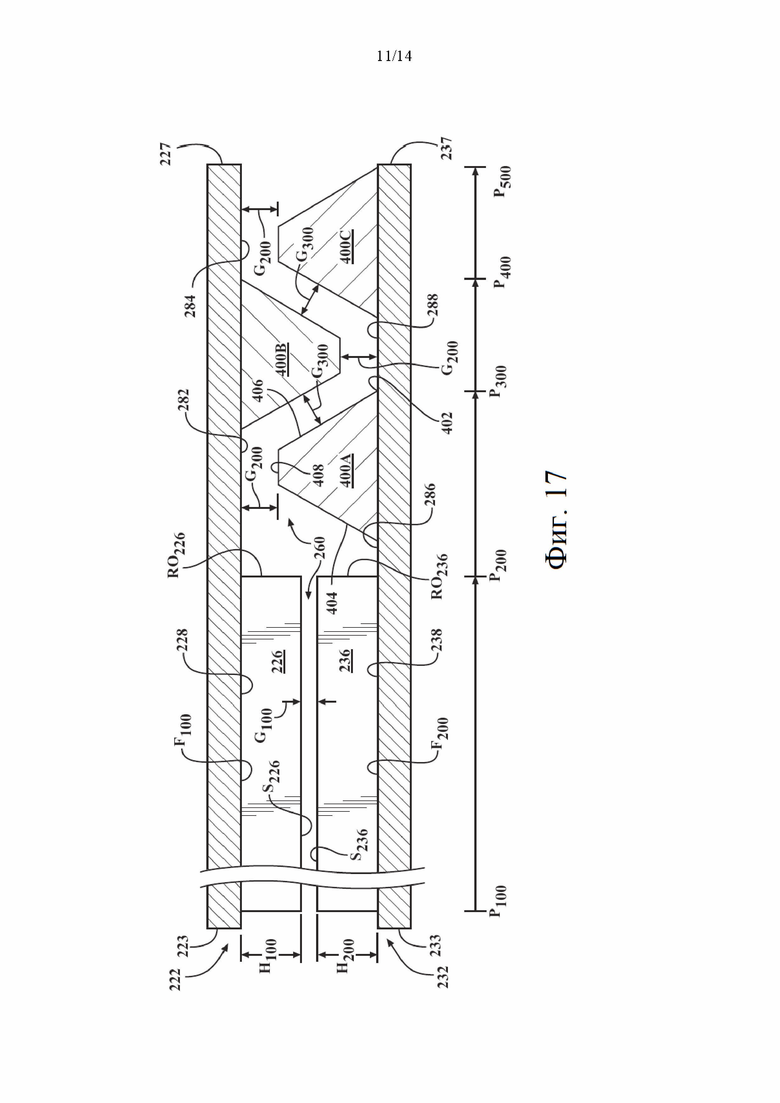

на фиг. 17 представлено изображение в частичном разрезе рафинировочной пластины и зубца на первом рафинировочном теле, которое находится на расстоянии и расположено выше второго рафинировочного тела, содержащего рафинировочную пластину и зубцы;

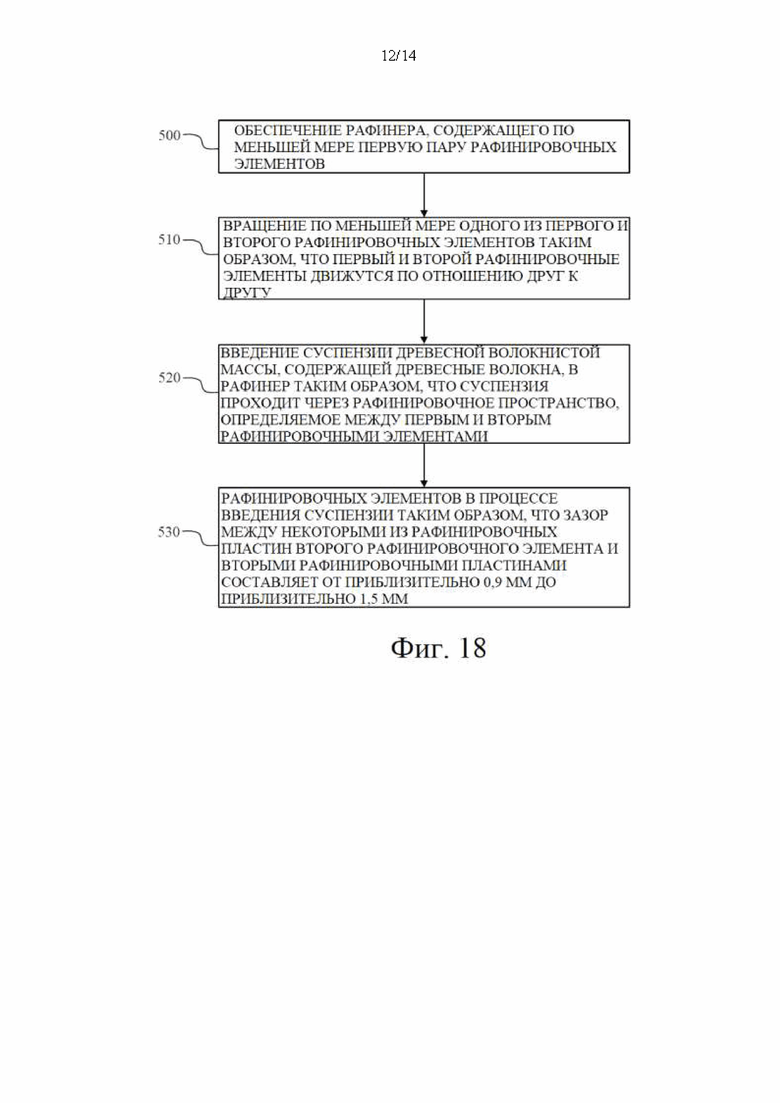

на фиг. 18 представлена технологическая схема, иллюстрирующий примерный способ обработки древесных волокон;

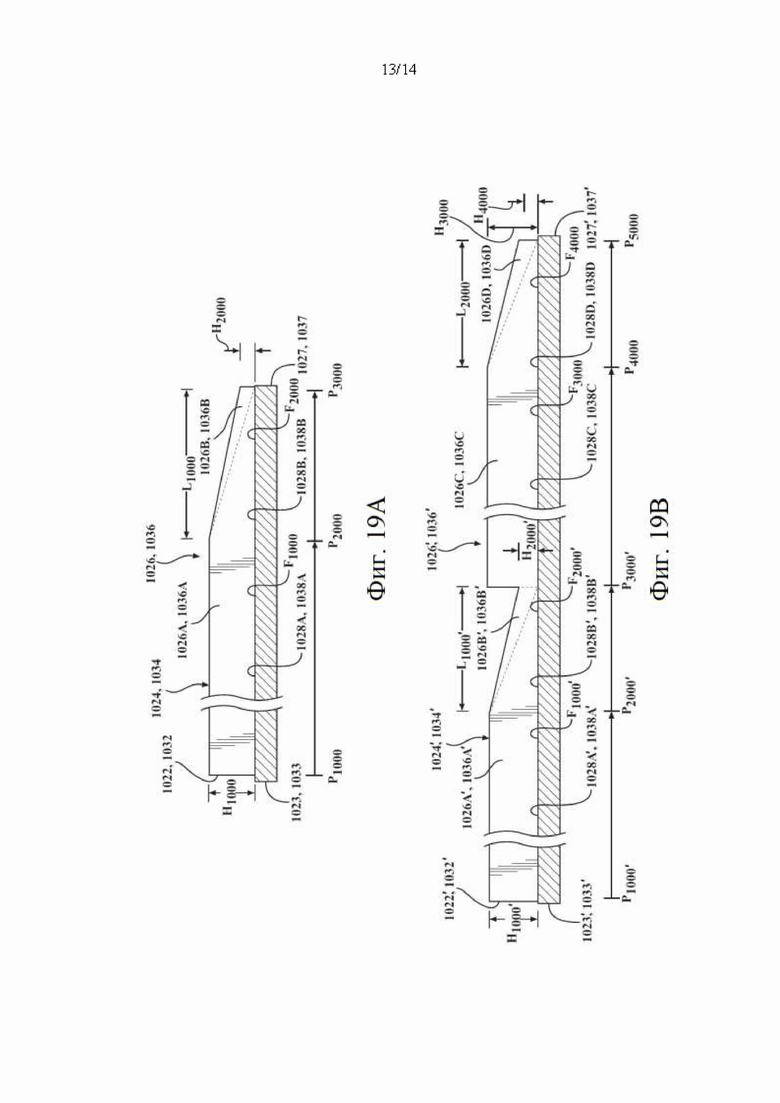

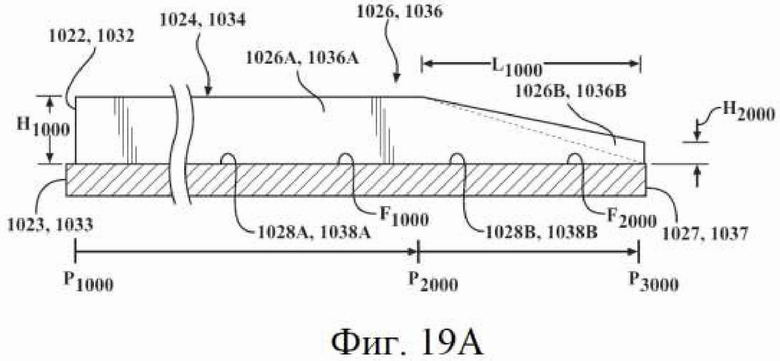

на фиг. 19А представлено изображение в частичном разрезе рафинировочного тела, аналогичное изображению на фиг. 6А;

на фиг. 19В представлено изображение в частичном разрезе рафинировочного тела, аналогичное изображению на фиг. 6В; и

на фиг. 20 представлена технологическая схема, иллюстрирующая другой примерный способ обработки древесных волокон.

Подробное раскрытие настоящего изобретения

В следующем подробном описании предпочтительных вариантов осуществления содержатся ссылки на сопровождающие фигуры, которые составляют его часть, и на которых представлены в качестве иллюстрации, а не в качестве ограничения конкретные предпочтительные варианты осуществления, в которых может быть практически реализовано настоящее изобретение. Следует понимать, что могут быть использованы и другие варианты осуществления, и что могут быть произведены изменения без отклонения от идеи и выхода за пределы объема настоящего изобретения

На фиг. 1 проиллюстрировано схематическое изображение в частичном разрезе дискового рафинера согласно настоящему изобретению. Дисковый рафинер 10 содержит корпус с первой корпусной секцией 12 и второй корпусной секцией 14, которые могут быть соединены с помощью болтов или иным способом соединены фиксированным образом друг с другом. Корпусные секции 12, 14 определяют впуск 16, выпуск 18 и внутреннюю полость 64 рафинера, который содержит один или несколько пар рафинировочных элементов. Вариант осуществления, проиллюстрированный на фиг. 1, представляет собой двухдисковый рафинер 10, включающий две пары рафинировочных элементов, например, первый рафинировочный элемент 20, спаренный со вторым рафинировочным элементом 30, и третий рафинировочный элемент 40, спаренный с четвертым рафинировочным элементом 50. Первый рафинировочный элемент 20 содержит первое рафинировочное тело 22 с первой рафинировочной поверхностью 24, и второй рафинировочный элемент 30 содержит второе рафинировочное тело 32 со второй рафинировочной поверхностью 34. Третий рафинировочный элемент 40 содержит третье рафинировочное тело 42 и третью рафинировочную поверхность 44, и четвертый рафинировочный элемент 50 содержит четвертое рафинировочное тело 52 и четвертую рафинировочную поверхность 54. Каждый из рафинировочных элементов 20, 30, 40, 50 соединен с главным опорным каркасом, содержащим фиксированный опорный каркас 66, прикрепленный к первой корпусной секции 12, и подвижный опорный каркас 68, как описано в настоящем документе

Первое, второе, третье и четвертое рафинировочные тела 22, 32, 42, 52 могут обычно иметь дискообразную форму с практически одинаковым наружным диаметром (см. фиг. 2 и 3). Первый и второй рафинировочные элементы 20, 30 расположены таким образом, что первая рафинировочная поверхность 24 обращена ко второй рафинировочной поверхности 34, и третий и четвертый рафинировочные элементы 40, 50 расположены таким образом, что третья рафинировочная поверхность 44 обращена к четвертой рафинировочной поверхности 54. Первый рафинировочный элемент 20 находится на расстоянии от второго рафинировочного элемента 30, что определяет первое рафинировочное пространство 60 между соответствующими рафинировочными поверхностями 24, 34. Третий рафинировочный элемент 40 находится на расстоянии от четвертого рафинировочного элемента 50, что определяет второе рафинировочное пространство 62 между соответствующими рафинировочными поверхностями 44, 54. Дисковый рафинер 10 может иметь конструкцию, аналогичную конструкции, проиллюстрированной в публикации патентной заявки США №2006/0037728 А1, описание которой включено в настоящий документ посредством ссылки

Согласно варианту осуществления, который представлен на фиг. 1, первый и четвертый рафинировочные элементы 20, 50 являются стационарными, а второй и третий рафинировочные элементы 30, 40 вращаются по отношению к первому и четвертому рафинировочным элементам 20, 50. Первый рафинировочный элемент 20 может быть неподвижно прикреплен к опорному каркасу 66 посредством болтов или других подходящих креплений (не проиллюстрированных). Второй и третий рафинировочные элементы 30, 40 могут быть присоединены к опоре 70, которая присоединена и проходит радиально наружу от вращающегося вала 72. Опора 70 присоединена к валу 72 таким образом, что она вращается с валом 72, а также имеет возможность аксиального движения вдоль вала 72. Вал 72 приводится в движение первым мотором 74 таким образом, что опора 70 и второй и третий рафинировочные элементы 30, 40 вращаются с валом 72 в течение работы дискового рафинера 10. Вал 72 имеет центральную ось 72А, которая обычно является коаксиальной с осью вращения второго и третьего рафинировочных элементов 30, 40. Вал 72 может быть установлен с возможностью вращения на фиксированный опорный каркас 66 таким образом, что первый и второй рафинировочные элементы 30, 40 связаны с главным опорным каркасом. Опора 70 может быть подвижной в аксиальном направлении вдоль вала 72, например, практически вдоль центральной оси 72А, по отношению к первому и четвертому рафинировочным элементам 20, 50, как описано в настоящем документе. Четвертый рафинировочный элемент 50 может быть неподвижно прикреплен к подвижному опорному каркасу 68 посредством болтов или других подходящих креплений (не проиллюстрированных). Следовательно, опора 70 и вал 72 могут определять ротор, связанный с главным опорным каркасом таким образом, что второй и третий рафинировочные элементы могут определять вращающиеся роторные элементы, и первый и четвертый рафинировочные элементы 20, 50 могут определять невращающиеся статорные элементы. Вращение ротора осуществляет движение второго и третьего рафинировочных элементов 30, 40 по отношению к первому и четвертому рафинировочным элементам 20, 50, соответственно.

Подвижный опорный каркас 68 может быть установлен во второй корпусной секции 14, и он присоединен ко второму мотору 76, который может представлять собой реверсивный электрический мотор, занимающий фиксированное положение. Второй мотор 76 перемещает подвижный опорный каркас 68 в практически горизонтальном (т.е. аксиальном) направлении, представленном стрелкой А. Рафинер 10 может содержать, например, винтовой домкрат (не проиллюстрированный), присоединенный ко второму мотору 76, и подвижный опорный каркас 68, причем второй мотор 76 может вращать винтовой домкрат, чтобы перемещать подвижный опорный каркас 68, к которому присоединен, например, четвертый рафинировочный элемент 50. Это движение регулирует размер зазоров, т.е. первое и второе рафинировочные пространства 60, 62, определяемые между первым и вторым рафинировочными элементами 20, 30 и третьим и четвертым рафинировочными элементами 40, 50 (см. также фиг. 8 и 9). Согласно другим вариантам осуществления (не проиллюстрированным) регулирование размера зазоров может быть достигнуто посредством одного или нескольких магнитных подшипников. Магнитные подшипники, которые регулируют аксиальное положение вала 72, могут быть использованы для регулирования положения вращающихся роторных элементов, которые неподвижно прикреплены к валу 72. Магнитные подшипники могут быть использованы для регулирования аксиального положения одного или нескольких дополнительных подвижных секций главного опорного каркаса, т.е. подвижного опорного каркаса 68, к которому присоединены один или несколько невращающихся статорных элементов.

Как будет обсуждаться далее в настоящем документе, суспензия древесной волокнистой массы, содержащая древесные волокна, проходит через рафинировочные пространства 60, 62. Когда винтовой домкрат вращается в первом направлении, он вызывает движение подвижного опорного каркаса 68 и четвертого рафинировочного элемента 50 внутрь по направлению к третьему рафинировочному элементу 40. Четвертый рафинировочный элемент 50 затем прилагает аксиальную силу к суспензии волокнистой массы, проходящей через второе рафинировочное пространство 62, которая, в свою очередь, прилагает аксиальную силу к третьему рафинировочному элементу 40, заставляя третий рафинировочный элемент 40, опору 70 и второй рафинировочный элемент 30 двигаться внутрь по направлению к первому рафинировочному элементу 20. Когда винтовой домкрат вращается во втором направлении, противоположном по отношению к первому направлению, он вызывает движение подвижного опорного каркаса 68 и четвертого рафинировочного элемента 50 наружу от третьего рафинировочного элемента 40. Это уменьшает аксиальную силу, прилагаемую четвертым рафинировочным элементом 50 к суспензии волокнистой массы, проходящей через второе рафинировочное пространство 62, что, в свою очередь, уменьшает аксиальную силу, прилагаемую суспензией волокнистой массы к третьему рафинировочному элементу 40. При этом аксиальная сила, прилагаемая суспензией волокнистой массы, проходящей через первое рафинировочное пространство 60, является достаточной, чтобы заставлять второй рафинировочный элемент 30, опору 70 и третий рафинировочный элемент 40 двигаться по направлению к четвертому рафинировочному элементу 50. Это происходит до тех пор, пока остаются приблизительно равными аксиальные силы, прилагаемые суспензией волокнистой массы, проходящей через первое и второе рафинировочные пространства 60, 62, ко второму и третьему рафинировочным элементам 30 и 40.

Согласно некоторым вариантам осуществления (не проиллюстрированным) дисковый рафинер 10 может дополнительно содержать дополнительный мотор и второй вращающийся вал, и первый и/или четвертый рафинировочные элементы 20, 50 могут быть присоединены ко второму вращающемуся валу таким образом, что первый и/или четвертый рафинировочные элементы 20, 50 могут вращаться в противоположном направлении по отношению ко второму и/или третьему рафинировочным элементам 30, 40, соответственно. Согласно другим вариантам осуществления (не проиллюстрированным) дисковый рафинер 10 может содержать только одну пару рафинировочных элементов, в числе которых один рафинировочный элемент представляет собой невращающийся статорный элемент, а другой рафинировочный элемент представляет собой вращающийся роторный элемент. Согласно следующим вариантам осуществления (не проиллюстрированным) дисковый рафинер может содержать три или более пар рафинировочных элементов. Согласно следующим вариантам осуществления (не проиллюстрированным) дисковый рафинер 10 может представлять собой конический рафинер с одной или несколькими парами рафинировочных элементов

На фиг. 2 и 3 представлены виды сверху рафинировочных поверхностей 24, 34 первого рафинировочного тела 22 и второго рафинировочного тела 32, соответственно, для применения в рафинере волокнистой массы согласно одному варианту осуществления настоящего изобретения. Хотя это не обсуждается подробно в настоящем документе, конструкция рафинировочных поверхностей 44, 54, соответственно, третьего и четвертого рафинировочных тел 42, 52 (см. фиг. 1) может быть практически аналогичной конструкции рафинировочных поверхностей 24, 34, соответственно, первого и второго рафинировочных тел 22, 32.

Как представлено на фиг. 1 и 2, первое рафинировочное тело 22 может содержать множество секций, например, секции 22А-22С, которые соединены друг с другом посредством болтов или иным способом с образованием дискообразного рафинировочного тела 22, содержащего радиально наружный край 27. Рафинировочная поверхность 24 содержит множество продолговатых рафинировочных пластин 26, отделенных друг от друга рафинировочными канавками 28. Хотя это не представлено на фиг. 2, следует понимать, что другие секции (не обозначенные номерами) первого рафинировочного тела 22 будут аналогичным образом содержать рафинировочные пластины 26 и рафинировочные канавки 28. Рафинировочные пластины 26 проходят радиально наружу от радиально внутреннего положения 23 по направлению к радиально наружному краю 27 первого рафинировочного тела 22. Рафинировочные пластины 26 могут быть наклонены под различными углами, как представлено на фиг. 2, и каждая секция 22А-22С может содержать один или несколько сегментов (не обозначенных отдельными номерами) рафинировочных пластин 26, которые наклонены в различных направлениях. Рафинировочные пластины 26 и рафинировочные канавки 28 в пределах каждой секции 22А-22С на фиг. 2 могут быть в остальных аспектах аналогичными по конструкции.

Как представлено на фиг. 3, второе рафинировочное тело 32 может аналогичным образом содержать множество секций, например, секции 32А-32С, которые соединены друг с другом посредством болтов или иным способом с образованием дискообразного рафинировочного тела 32, включающего радиально наружный край 37. Рафинировочная поверхность 34 содержит множество продолговатых рафинировочных пластин 36, отделенных друг от друга рафинировочными канавками 38. Хотя это не представлено на фиг. 3, следует понимать, что и другие секции (не обозначенные номерами) второго рафинировочного тела 32 будут аналогичным образом содержать рафинировочные пластины 36 и рафинировочные канавки 38. Рафинировочные пластины 36 проходят радиально наружу от радиально внутреннего положения 33 по направлению к радиально наружному краю 37 второго рафинировочного тела 32. Рафинировочные пластины 36 могут быть наклонены под различными углами, как представлено на фиг. 3, и каждая секция 32А-32С может содержать два или более сегментов (не обозначенных отдельными номерами) рафинировочных пластин 36, которые наклонены в различных направлениях. Рафинировочные пластины 36 и рафинировочные канавки 38 в пределах каждой секции 32А-32С на фиг. 3 могут быть в остальных аспектах аналогичными по конструкции.

Траектории движения суспензии древесной волокнистой массы, содержащей древесные волокна, через рафинер 10 проиллюстрированы стрелками В на фиг. 1. Как представлено на фиг. 1-3, суспензия волокнистой массы поступает в дисковый рафинер 10 через впуск 16 и проходит во внутреннюю полость 64 рафинера через центральное отверстие 21 в первом рафинировочном элементе 20. Внутренняя полость 64 рафинера может быть определена частично фиксированным опорным каркасом 66 и подвижным опорным каркасом 68. Рафинировочные поверхности 24, 34 могут содержать один или несколько дополнительных рядов рафинировочных пластин (не обозначенных номерами), таких как пластины, расположенные вблизи центра рафинировочных тел 22, 32, например, вблизи центрального отверстия 21. Указанные дополнительные рафинировочные пластины могут быть шире и располагаться с большими интервалами, чем другие рафинировочные пластины 26, для измельчения больших пучков волокон перед тем, как они поступают в рафинировочное пространство 60. Древесные волокна перемещаются радиально наружу между рафинировочными элементами 20, 30, 40, 50. Первое рафинировочное пространство 60, определяемое между первым и вторым рафинировочными элементами 20, 30, и второе рафинировочное пространство 62, определяемое между третьим и четвертым рафинировочными элементами 40, 50, определяют отдельные траектории, по которым древесные волокна могут перемещаться от впуска 16 до выпуска 18. Авторы считают, что древесные волокна одновременно проходят только через одно из первого и второго рафинировочных пространств 60, 62. Рафинировочные канавки 28, 38 могут рассматриваться в качестве части рафинировочного пространства 60, определяемого между первым и вторым рафинировочными элементами 20, 30. Авторы считают, что основная масса потока древесных волокон через рафинировочное пространство 60 проходит через рафинировочные канавки 28, 38. Аналогичным образом, рафинировочные канавки (не проиллюстрированные) третьего и четвертого рафинировочных элементов 40, 50 могут рассматриваться в качестве части рафинировочного пространства 62, определяемого между третьим и четвертым рафинировочными элементами 40, 50. Авторы считают, что основная масса потока древесных волокон через рафинировочное пространство 62 проходит через рафинировочные канавки (не обозначенные номерами) третьего и четвертого рафинировочных элементов 40, 50. После обработки древесные волокна выходят из рафинера 10 через выпуск 18 по меньшей мере отчасти под действием центробежной силы.

На фиг. 4А и 4В представлены подробные изображения одной части рафинировочной поверхности 24 первого рафинировочного тела 22, и на фиг. 5А и 5В представлены подробные изображения соответствующей части рафинировочной поверхности 34 второго рафинировочного тела 32. На фиг. 6А и 6В представлены изображения в частичном разрезе рафинировочных тел 22, 32, проведенном вдоль линий 6А-6А и 6В-6В, соответственно, иллюстрирующие два варианты осуществления рафинировочной пластины 26, 36, как представлено на фиг. 4А, 4В, 5А и 5В. На фиг. 7 представлено изображение в частичном разрезе, проведенном вдоль линии 7-7 на фиг. 4А, 4В, 5А и 5В.

Согласно вариантам осуществления, представленным на фиг. 4А, 5А, 6А и 7, каждая рафинировочная пластина 26, 36 может содержать первую рафинировочную пластину 26А, 36А и вторую рафинировочную пластину 26В, 36В. Первые рафинировочные пластины 26А, 36А могут быть отделены друг от друга первыми рафинировочными канавками 28А, 38А, и вторые рафинировочные пластины 26В, 36В могут быть отделены друг от друга вторыми рафинировочными канавками 28В, 38В. Первые и вторые рафинировочные канавки 28А, 38А, 28В, 38В могут иметь ширину WG, составляющую от приблизительно 2 мм до приблизительно 6 мм. Как представлено на фиг. 6А и 7, первые рафинировочные пластины 26А, 36А имеют первую максимальную высоту H1, проходящую вверх от дна F1 соседней первой рафинировочной канавки 28А, 38А, и вторые рафинировочные пластины 26В, 36В имеют вторую максимальную высоту Н2, проходящую вверх от дна F2 соседней второй рафинировочной канавки 28В, 38В, причем вторая максимальная высота Н2 составляет менее чем первая максимальная высота H1. Минимальная разность высот между H1 и Н2 обозначена как D1 на фиг. 6А. В некоторых примерах радиально наружная часть RO1 первой рафинировочной пластины 26А, 36А может содержать ступенчатое снижение от первой максимальной высоты H1 до второй максимальной высоты Н2.

В некоторых примерах вторая максимальная высота Н2 может составлять по меньшей мере на 0,35 мм (±0,05 мм) менее чем первая максимальная высота H1. В других примерах вторая максимальная высота Н2 может составлять по меньшей мере на 0,70 мм (±0,05 мм) менее чем первая максимальная высота H1. В следующих примерах первая максимальная высота Hi первых рафинировочных пластин 26А, 36А, которую измеряют от дна F1 соседней первой рафинировочной канавки 28А, 38А, может составлять от приблизительно 4 мм до приблизительно 10 мм (±0,5 мм). В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5, 8,0, 8,5, 9,0, 9,5 и 10,0 мм. В конкретном примере вторая максимальная высота Н2 вторых рафинировочных пластин 26В, 36В, которую измеряют от дна F2 соседней второй рафинировочной канавки 28В, 38В, может быть меньше, чем первая максимальная высота Hi, причем их разность может составлять от приблизительно 0,35 мм до приблизительно 1,5 мм (±0,5 мм). В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,35, 0,4, 0,45, 0,5, 0,55, 0,6, 0,65, 0,7, 0,75, 0,8, 0,85, 0,9, 0,95, 1,0, 1,05, 1,1, 1,15, 1,2, 1,25, 1,3, 1,35, 1,4, 1,45 и 1,5 мм. В другом конкретном примере вторая максимальная высота Н2 вторых рафинировочных пластин 26В, 36В, которую измеряют от дна F2 соседней второй рафинировочной канавки 28В, 38В, может быть меньше, чем первая максимальная высота H1, причем их разность может составлять от приблизительно 0,7 мм до приблизительно 1,5 мм (±0,05 мм). В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,7, 0,75, 0,8, 0,85, 0,9, 0,95, 1,0, 1,05, 1,1, 1,15, 1,2, 1,25, 1,3, 1,35, 1,4, 1,45 и 1,5 мм. В следующих примерах, в которых радиально наружная часть RO1 первых рафинировочных пластин 26А, 36А содержит ступенчатое снижение от первой максимальной высоты H1 до второй максимальной высоты Н2, вторая максимальная высота Н2 может составлять по меньшей мере приблизительно на 1,5 мм (±0,05 мм) менее чем первая максимальная высота H1. В некоторых случаях вторая максимальная высота Н2 может составлять по меньшей мере приблизительно на 2,0 мм (±0,05 мм) менее чем первая максимальная высота H1, и в других случаях вторая максимальная высота Н2 может составлять по меньшей мере приблизительно на 3,0 мм (±0,05 мм) менее чем первая максимальная высота H1.

Каждая из первых рафинировочных пластин 26А, 36А проходит от радиально внутреннего положения P1 на рафинировочной поверхности 24, 34 до первого радиально наружного положения Р2 на рафинировочной поверхности 24, 34. Каждая из вторых рафинировочных пластин 26В, 36В проходит до второго радиально наружного положения Р3 на рафинировочной поверхности 24, 34. Второе радиально наружное положение Р3 может находиться ближе к наиболее удаленной от центра части, например, радиально наружного края 27, 37, рафинировочного тела 22, 32, чем первое радиально наружное положение Р2. В некоторых примерах радиально внутреннее положение P1 может включать положение в точке или вблизи радиально внутреннего положения 23, 33. Вторые рафинировочные пластины 26В, 36В могут иметь длину в продольном направлении L1, составляющую от приблизительно 0,6 см до приблизительно 10 см и предпочтительно от приблизительно 2 см до приблизительно 10 см и предпочтительно от приблизительно 2 см до приблизительно 10 см. Первые рафинировочные пластины 26А, 36А и вторые рафинировочные пластины 26В, 36В могут иметь ширину W26, проходящую между боковыми краями соответствующих рафинировочных пластин 26А, 36А, 26В, 36В и составляющую от приблизительно 2,0 мм до приблизительно 8,0 мм. В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5 и 8,0 мм.

Согласно некоторым вариантам осуществления вторые рафинировочные пластины 26В, 36 В могут составлять единое целое с первыми рафинировочными пластинами 26А, 36А, как представлено на фиг. 4А, 5А и 6А, таким образом, что вторые рафинировочные пластины 26В, 36В проходят от первого радиально наружного положения Р2 до второго радиально наружного положения Р3. Согласно конкретному варианту осуществления вторые рафинировочные пластины 26В, 36В могут иметь непрерывный наклон вниз от первого радиально наружного положения Р2 до второго радиально наружного положения Р3. Как представлено на фиг. 6А, высота вторых рафинировочных пластин 26В, 36В может непрерывно уменьшаться на протяжении практически всей длины в продольном направлении L1 от второй максимальной высоты Н2 до второй минимальной высоты Н2'. Согласно другому конкретному варианту осуществления вторые рафинировочные пластины 26В, 36В могут проходить практически горизонтально от первого радиально наружного положения Р2 до второго радиально наружного положения Р3, как обозначено штриховой линией на фиг. 6А, таким образом, что вторые рафинировочные пластины 26В, 36В находятся на уровне второй максимальной высоты Н2 на протяжении практически всей длины в продольном направлении L1 вторых рафинировочных пластин 26В, 36В. Согласно другим вариантам осуществления (не проиллюстрированным) первые рафинировочные пластины 26А, 36А могут быть радиально отделены промежутком от вторых рафинировочных пластин 26 В, 36 В.

Как представлено на фиг. 4А, 5А и 7, рафинировочные поверхности 24, 34 могут содержать перегородки 29, 39, присутствующие по меньшей мере в некоторых из первых рафинировочных канавок 28А, 38А. Перегородки 29, 39 могут иметь высоту, которая является практически такой же или меньшей по сравнению с высотой соседних первых рафинировочных пластин 26А, 36А. Перегородки 29, 39 служат для отклонения древесных волокон от первых рафинировочных канавок 28А, 38А, таким образом, чтобы древесные волокна поступали на первые и вторые рафинировочные пластины 26А, 36А, 26В, 36В.

Как представлено на фиг. 1, 4А, 5А и 6А, когда суспензия древесной волокнистой массы, содержащая древесные волокна, поступает в каркас 66, например, впуск 16, рафинера 10, первые рафинировочные пластины 26А, 36А выполнены с возможностью рафинирования древесных волокон в суспензии волокнистой массы, в то время как вторые рафинировочные пластины 26В, 36В выполнены с возможностью измельчения или разделения пучков волокон. Рафинирование может быть использовано для разделения и измельчения мелких комков волокон, стимулирования наружного или внутреннего фибриллирования для осуществления соединения волокон и/или разрезания значительного числа длинных древесных волокон в суспензии древесной массы таким образом, что уменьшаются длины длинных древесных волокон. Однако процесс рафинирования также заставляет некоторые из древесных волокон повторно образовывать мелкие плотные пучки волокон («хлопья»), в частности, в случае рафинирования длинных волокон, таких как хвойные древесные волокна. Пучки волокон могут неблагоприятно воздействовать на прочность при растяжении, формирование и другие параметры конечного бумажного изделия, инициировать образование нитей из древесной массы, которые закупоривают расположенные ниже по потоку компоненты, и/или препятствуют вытеканию текучей среды/воды из волокон в течение изготовления бумажных изделий. Таким образом, хлопья следует разрушать после рафинирования в процессе, называемом термином «разволокнение». При использовании в настоящем документе термин «разволокнение» использован для обозначения процесса разрушения пучков волокон, которые образуются в течение рафинирования. Когда рафинирование осуществляет традиционный рафинер древесной массы, разволокнение, как правило, происходит в одном или нескольких последующих рафинерах, которые зачастую работают при низкой мощности и представляют собой рафинеры типа конической мельницы или дефлокуляторы. Применение отдельных рафинеров или дефлокуляторов увеличивает стоимость и сложность системы. Кроме того, рафинеры типа конической мельницы и связанные с ними трубопроводы и резервуары и установленный ниже по потоку машинный бассейн могут накапливать остаточные количества волокон от предшествующих партий и допускать непрерывное образование пучков волокон. Обработка в рафинерах типа конической мельницы может ухудшать свойства волокон при совместном рафинировании разносортных суспензий древесной массы. Авторы считают, что рафинировочные элементы 20, 30, 40, 50 согласно настоящему изобретению решают указанные проблемы посредством установки рафинировочных пластин 26А, 26В, 36А, 36В, имеющих различные высоты, таким образом, что рафинирование и разволокнение могут быть осуществлены в пределах единственного рафинера 10.

Первая максимальная высота H1 первых рафинировочных пластин 26А, 36А составляет более чем вторая максимальная высота Н2, и это означает, что древесные волокна подвергаются высокоинтенсивным силам сдвига и сжатия, когда волокна проходят через часть рафинировочного пространства 60, которая по меньшей мере частично определяется первыми рафинировочными канавками 28А, 38А, и поступают на режущие боковые края 126А, 136А первых рафинировочных пластин 26А, 36A на противоположных первой и второй рафинировочных поверхностях 24, 34 (см. также фиг. 8 и 9). Следовательно, часть рафинировочного пространства 60, которая по меньшей мере частично определяется первыми рафинировочными канавками 28А, 38А и проходит от радиально внутреннего положения P1 на рафинировочной поверхности 24, 34 до первого радиально наружного положения Р2 на рафинировочной поверхности 24, 34, может по меньшей мере частично определять рафинировочную зону. В некоторых примерах радиально внутреннее положение 23, 33 соответствующего рафинировочного тела 22, 32 может определять начало рафинировочной зоны. Когда рафинируемые волокна проходят в часть рафинировочного пространства 60, которая по меньшей мере частично определяется вторыми рафинировочными канавками 28В, 38В (например, от приблизительно первого радиально наружного положения Р2 до приблизительно второго радиально наружного положения Р3 на фиг. 6А), вторые рафинировочные пластины 26В, 36В имеют вторую максимальную высоту Н2, и интенсивность силы, которая прилагается к волокнам, уменьшается в ответ на уменьшение высоты (см. также фиг. 8 и 9). Таким образом, часть рафинировочного пространства 60, которая по меньшей мере частично определяется вторыми рафинировочными канавками 28В, 38В и проходит от первого радиально наружного положения Р2 до второго радиально наружного положения Р3 на рафинировочной поверхности 24, 34, может по меньшей мере частично определять зону разволокнения. Авторы считают, что уменьшение силы, прилагаемой к волокнам в зоне разволокнения, приводит к измельчению пучков волокон, которые образуются в течение рафинирования, без дополнительного рафинирования или лишь с минимальным рафинированием волокон. Согласно варианту осуществления, представленному на фиг. 6А, вторые рафинировочные пластины 26В, 36В образуют кольцевое пространство, определяющее зону разволокнения вокруг радиально наружной части (не обозначенную отдельным номером) первого и второго рафинировочных тел 22, 32. Авторы считают, что вторая максимальная высота H2 вторых рафинировочных пластин 26В, 36В должна составлять по меньшей мере приблизительно на 0,35 мм (±0,05 мм) менее чем первая максимальная высота Hi первых рафинировочных пластин 26А, 36A, чтобы прекращать рафинирование волокон и начинать разволокнение. Рафинировочная зона может составлять 60% или более полной площади, определяемой в сумме зонами рафинирования и разволокнения на каждой рафинировочной поверхности 24, 34.

Согласно вариантам осуществления, представленным на фиг. 4В, 5В и 6В, каждая рафинировочная пластина 26', 36' может включать первую рафинировочную пластину 26А', 36A', вторую рафинировочную пластину 26В', 36В', третью рафинировочную пластину 26С, 36С и четвертую рафинировочную пластину 26D, 36D. Первые рафинировочные пластины 26А', 36A' и вторые рафинировочные пластины 26 В', 36' могут быть практически аналогичными первым рафинировочным пластинам 26А, 36А и вторым рафинировочным пластинам 26В, 36В, как проиллюстрировано на фиг. 4А, 5А, 6А, и 7 и как описано в настоящем документе, но первые и вторые рафинировочные пластины 26А', 36A', 26В', 36В' могут проходить радиально наружу на меньшее расстояние. Первые рафинировочные пластины 26А', 36A' могут быть отделены друг от друга первыми рафинировочными канавками 28А', 38А', и вторые рафинировочные пластины 26В', 36В' могут быть отделены друг от друга вторыми рафинировочными канавками 28В', 38В'. Первые и вторые рафинировочные канавки 28А', 38А', 28В', 38В' могут иметь ширину WG, составляющую от приблизительно 2 мм до приблизительно 6 мм. В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5, 5,0, 5,5 и 6,0 мм. Третьи рафинировочные пластины 26С, 36С могут быть отделены друг от друга третьими рафинировочными канавками 28С, 38С, и четвертые рафинировочные пластины 26D, 36D могут быть отделены друг от друга четвертыми рафинировочными канавками 28D, 38D. Как представлено на фиг. 6В, третьи рафинировочные пластины 26С, 36С включают третью максимальную высоту Н3, проходящую вверх от дна F3 соседней третьей рафинировочной канавки 28С, 38С, и четвертые рафинировочные пластины 26D, 36D включают четвертую максимальную высоту Н4, проходящую вверх от дна F4 соседней четвертой рафинировочной канавки 28D, 38D, причем четвертая максимальная высота Н4 составляет менее чем третья максимальная высота Н3. Третья максимальная высота Н3 может быть практически равной первой максимальной высоте H1, и четвертая максимальная высота Н4 может быть практически равной второй максимальной высоте Н4. Минимальная разность высот между Н3 и Н4 представлена как D2 на фиг. 6В. В некоторых примерах радиально наружная часть RO2 третьей рафинировочной пластины 26С, 36С может включать ступенчатое снижение от третьей максимальной высоты Н3 до четвертой максимальной высоты Н4. Третья и четвертая рафинировочные канавки 28С, 38С, 28D, 38D могут иметь ширину WG, составляющую от приблизительно 2 мм до приблизительно 6 мм. В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5, 5,0, 5,5 и 6,0 мм.

В некоторых примерах четвертая максимальная высота Н4 может составлять по меньшей мере на 0,35 мм (±0,05 мм) менее чем третья максимальная высота Н3. В других примерах четвертая максимальная высота Н4 может составлять по меньшей мере на 0,70 мм (±0,05 мм) менее чем третья максимальная высота Н3. В следующих примерах третья максимальная высота Н3 третьих рафинировочных пластин 26С, 36С, которую измеряют от дна F3 соседней третьей рафинировочной канавки 28С, 38С, может составлять от приблизительно 4 мм до приблизительно 10 мм (±0,5 мм). В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5, 8,0, 8,5, 9,0, 9,5 и 10,0 мм. В конкретном примере четвертая максимальная высота Н4 четвертых рафинировочных пластин 26D, 36D, которую измеряют от дна F4 соседней четвертой рафинировочной канавки 28D, 38D, может быть меньше, чем третья максимальная высота Н3, причем их разность может составлять от приблизительно 0,35 мм до приблизительно 1,5 мм (±0,05 мм). В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,35, 0,4, 0,45, 0,5, 0,55, 0,6, 0,65, 0,7, 0,75, 0,8, 0,85, 0,9, 0,95, 1,0, 1,05, 1,1, 1,15, 1,2, 1,25, 1,3, 1,35, 1,4, 1,45 и 1,5 мм. В другом конкретном примере четвертая максимальная высота Н4 четвертых рафинировочных пластин 26D, 36D, которую измеряют от дна F4 соседней четвертой рафинировочной канавки 28D, 38D, может быть меньше, чем третья максимальная высота Н3, причем их разность может составлять от приблизительно 0,7 мм до приблизительно 1,5 мм (±0,05 мм). В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,7, 0,75, 0,8, 0,85, 0,9, 0,95, 1,0, 1,05, 1,1, 1,15, 1,2, 1,25, 1,3, 1,35, 1,4, 1,45 и 1,5 мм. В следующих примерах, в который радиально наружная часть RO2 третьих рафинировочных пластин 26С, 36С содержит ступенчатое снижение от третьей максимальной высоты Н3 до четвертой максимальной высоты Н4, четвертая максимальная высота Н4 может составлять по меньшей мере приблизительно на 1,5 мм (±0,05 мм) менее чем третья максимальная высота Н3. В некоторых случаях четвертая максимальная высота Н4 может составлять по меньшей мере приблизительно на 2,0 мм (±0,05 мм) менее чем третья максимальная высота Н3, и в других случаях четвертая максимальная высота Н4 может составлять по меньшей мере приблизительно на 3,0 мм (±0,05 мм) менее чем третья максимальная высота Н3.

Каждая из первых рафинировочных пластин 26А', 36A' проходит от радиально внутреннего положения Р1' на рафинировочной поверхности 24, 34 до первого радиально наружного положения Р2' на рафинировочной поверхности 24, 34. Каждая из вторых рафинировочных пластин 26В', 36В' проходит до второго радиально наружного положения Р3' на рафинировочной поверхности 24, 34. Каждая из третьих рафинировочных пластин 26С, 36С проходит до третьего радиально наружного положения Р4 на рафинировочной поверхности 24, 34. Каждая из четвертых рафинировочных пластин 26D, 36D проходит до четвертого радиально наружного положения Р5 на рафинировочной поверхности 24, 34. Четвертое радиально наружное положение Р5 может находиться ближе к наиболее удаленной от центра части, например, радиально наружного края 27, 37 рафинировочного тела 22, 32, чем первое, второе и третье радиально наружные положения Р2', Р3' и Р4. Четвертые рафинировочные пластины 26D, 36D могут иметь длину в продольном направлении L2, составляющую от приблизительно 0,6 см до приблизительно 10 см и предпочтительно от приблизительно 2 см до приблизительно 10 см. Третьи рафинировочные пластины 26С, 36С и четвертые рафинировочные пластины 26D, 36D могут иметь ширину (не имеющую отдельного обозначения), проходящую между боковыми краями соответствующих рафинировочных пластин 26С, 36С, 26D, 36D и составляющую от приблизительно 2,0 мм до приблизительно 8,0 мм. В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 2,0, 2,5, 3,0, 3,5, 4,0, 4,5, 5,0, 5,5, 6,0, 6,5, 7,0, 7,5 и 8,0 мм.

Согласно некоторым вариантам осуществления вторые рафинировочные пластины 26В', 36В' могут составлять единое целое с первыми рафинировочными пластинами 26А', 36A', как представлено на фиг. 4В, 5В и 6В, таким образом, что вторые рафинировочные пластины 26В', 36В' проходят от первого радиально наружного положения Р2' до второго радиально наружного положения Р3'. Согласно некоторым вариантам осуществления как представлено на фиг. 4В, 5В и 6В, третьи рафинировочные пластины 26С, 36С могут составлять единое целое со вторыми рафинировочными пластинами, 26В', 36В' таким образом, что третьи рафинировочные пластины 26С, 36С проходят от второго радиально наружного положения Р3' до третьего радиально наружного положения Р4, и четвертые рафинировочные пластины 26D, 36D могут составлять единое целое с третьими рафинировочными пластинами, 26С, 36С таким образом, что четвертые рафинировочные пластины 26D, 36D проходят от третьего радиально наружного положения Р4 до четвертого радиально наружного положения Р5. Согласно конкретному варианту осуществления вторые рафинировочные пластины 26В', 36В' могут иметь непрерывный наклон вниз от первого радиально наружного положения Р2' до второго радиально наружного положения Р3. Как представлено на фиг. 6В, вторые рафинировочные пластины 26В', 36В' могут иметь длину в продольном направлении L1, составляющую от приблизительно 0,6 см до приблизительно 10 см и предпочтительно от приблизительно 2 см до приблизительно 10 см. Высота вторых рафинировочных пластин 26В', 36В' может непрерывно уменьшаться на протяжении практически всей длины в продольном направлении L1 от второй максимальной высоты Н2 до второй минимальной высоты Н2'. Согласно другому конкретному варианту осуществления вторые рафинировочные пластины 26В', 36В' могут проходить практически горизонтально от первого радиально наружного положения Р2' до второго радиально наружного положения Р3', как обозначено штриховой линией на фиг. 6В, таким образом, что вторые рафинировочные пластины 26В', 36В' находятся на уровне второй максимальной высоты Н4 на протяжении практически всей длины в продольном направлении L1 вторых рафинировочных пластин 26В', 36В'. Согласно конкретному варианту осуществления четвертые рафинировочные пластины 26D, 36D могут иметь непрерывный наклон вниз от третьего радиально наружного положения Р4 до четвертого радиально наружного положения P5. Как представлено на фиг. 6В, высота четвертых рафинировочных пластин 26D, 36D может непрерывно уменьшаться на протяжении практически всей длины в продольном направлении L2 от четвертой максимальной высоты Н4 до четвертой минимальной высоты Н4'. Согласно другому конкретному варианту осуществления четвертые рафинировочные пластины 26D, 36D могут проходить практически горизонтально от третьего радиально наружного положения Р4 до четвертого радиально наружного положения P5, как обозначено штриховой линией на фиг. 6В, таким образом, что четвертые рафинировочные пластины 26D, 36D находятся на уровне четвертой максимальной высоты Н4 на протяжении практически всей длины в продольном направлении L2 четвертых рафинировочных пластин 26D, 36D. Согласно другим вариантам осуществления (не проиллюстрированным) третьи рафинировочные пластины 26С, 36С могут быть радиально отделены промежутком от четвертых рафинировочных пластин 26D, 36D.

Как представлено на фиг. 4В, 5В и 7, рафинировочная поверхность 24, 34 может включать перегородки 29, 39, присутствующие по меньшей мере в некоторых из первых и/или третьих рафинировочных канавок 28А', 38А', 28С, 38С, как описано в настоящем документе.

Первые рафинировочные пластины 26А', 36A' на фиг. 4В, 5В и 6В выполнены с возможностью рафинирования древесных волокон, и вторые рафинировочные пластины 26В', 36В' на фиг. 4В, 5В и 6В выполнены с возможностью измельчения пучков волокон, как описано по отношению к первым и вторым рафинировочным пластинам 26А, 36A, 26В, 36В на фиг. 4А, 5А и 6А. Третьи рафинировочные пластины 26С, 36С выполнены с возможностью рафинирования древесных волокон (аналогично первым рафинировочным пластинам 26А', 36А'), в то время как четвертые рафинировочные пластины 26D, 36D выполнены с возможностью измельчения пучков волокон (аналогично вторым рафинировочным пластинам 26В', 36В'), как описано в настоящем документе.

Как представлено на фиг. 1, 4В, 5В и 6В, части рафинировочного пространства 60, которые по меньшей мере частично определены первыми рафинировочными канавками 28А', 38А' и третьими рафинировочными канавками 28С, 38С и проходят от радиально внутреннего положения Р1' до первого радиально наружного положения Р2' и от второго радиально наружного положения Р3' до третьего радиально наружного положения Р4 на рафинировочной поверхности 24, 34, могут по меньшей мере частично определять первую и вторую рафинировочные зоны, соответственно, как описано в настоящем документе. Части рафинировочного пространства 60, которые по меньшей мере частично определены вторыми рафинировочными канавками 28В', 38В' и четвертыми рафинировочными канавками 28D, 38D и проходят от первого радиально наружного положения Р2' до второго радиально наружного положения Р3' и от третьего радиально наружного положения Р4 до четвертого радиально наружного положения P5 на рафинировочной поверхности 24, 34, могут по меньшей мере частично определять первую и вторую зоны разволокнения, соответственно, как описано в настоящем документе. Авторы считают, что вторая максимальная высота Н4 вторых рафинировочных пластин 26В', 36В' должна составлять по меньшей мере приблизительно на 0,35 мм (±0,05 мм) менее чем первая максимальная высота H1 первых рафинировочных пластин 26А', 36A', чтобы прекращать рафинирование волокон и начинать разволокнение. Аналогичным образом, авторы считают, что четвертая максимальная высота Н4 четвертых рафинировочных пластин 26D, 36D должна составлять по меньшей мере приблизительно на 0,35 мм (±0,05 мм) менее чем третья максимальная высота Н3 третьих рафинировочных пластин 26С, 36С, чтобы прекращать рафинирование волокон и начинать разволокнение. Первая и вторая рафинировочные зоны могут составлять 60% или более полной площади, определяемой в сумме первой и второй зонами рафинирования и разволокнения на каждой рафинировочной поверхности 24, 34.

На фиг. 8 и 9 представлены изображения в частичном разрезе первого и второго рафинировочных тел 22, 32/132 первого и второго рафинировочных элементов 20, 30/130 согласно настоящему изобретению. Первый рафинировочный элемент 20 находится на расстоянии и расположен вблизи и напротив второго рафинировочного элемента 30 (см. фиг. 1). Согласно варианту осуществления, который представлен на фиг. 8, рафинировочное тело согласно настоящему изобретению, например, первое рафинировочное тело 22, является спаренным с традиционным рафинировочным телом 132. Первое рафинировочное тело 22 содержит первую рафинировочную пластину 26А, первую рафинировочную канавку 28А, вторую рафинировочную пластину 26В и вторую рафинировочную канавку 28В, которым могут соответствовать первая и вторая рафинировочные пластины 26А, 26В и первая и вторая рафинировочные канавки 28А, 28В, как описано в настоящем документе по отношению к фиг. 4А, 4В, 6А, 6В и 7. Следует понимать, что признаки, описанные на фиг. 8 по отношению к первой и второй рафинировочным пластинам 26А, 26В и первой и второй рафинировочным канавкам 28А, 28В, применяются равным образом к третей и четвертой рафинировочным пластинам 26С, 26D и третьей и четвертой рафинировочным канавкам 28С, 28D, соответственно, как описано в настоящем документе (см. фиг. 4В, 5В и 6В). Традиционное рафинировочное тело 132 содержит традиционную рафинировочную пластину 136, которая имеет одинаковую высоту на протяжении практически всей длины в продольном направлении рафинировочной пластины 136 и рафинировочной канавки 138. Согласно другим вариантам осуществления (не проиллюстрированным) невращающийся статорный элемент, например, первый рафинировочный элемент 20, может включать традиционные рафинировочные пластины, которые имеют одинаковую высота на протяжении практически всей своей длины, и вращающийся роторный элемент, например, второй рафинировочный элемент 30 может содержать рафинировочные пластины 26А, 26В и рафинировочные канавки 28А, 28В согласно настоящему изобретению (см. фиг. 1)

Первый зазор G1 определен на фиг. 8 между наружной поверхностью S26A первой рафинировочной пластины 26А и наружной поверхностью S136 традиционной рафинировочной пластины 136. В примерах, в которых вторая рафинировочная пластина 26В имеет непрерывный наклон вниз, второй зазор G2 может быть определен между наружной поверхностью S26B второй рафинировочной пластины 26В и наружной поверхностью традиционной рафинировочной пластины 136, причем G2 составляет более чем G1. В примерах, в которых вторая рафинировочная пластина 26В проходит практически горизонтально (представлено на фиг. 8 штриховыми линиями), третий зазор G3 может быть определен между наружной поверхностью S26B' второй рафинировочной пластины 26В и наружной поверхностью S136 традиционной рафинировочной пластины 136, причем G3 составляет более чем G1. Как представлено на фиг. 8, согласно вариантам осуществления, в которых одна из вторых рафинировочных пластин, например, вторая рафинировочная пластина 26В, является наклонной, расстояние между наружной поверхностью S26B второй рафинировочной пластины 26В и наружной поверхностью S136 традиционной рафинировочной пластины 136 может непрерывно увеличиваться на протяжении по меньшей мере части длины в продольном направлении (не обозначено; см. фиг. 6А и 6В) второй рафинировочной пластины 26В от минимального расстояния, соответствующего третьему зазору G3, до максимального расстояния, соответствующего второму зазору G2.

Согласно варианту осуществления, который представлен на фиг. 9, одно рафинировочное тело согласно настоящему изобретению, например, первое рафинировочное тело 22, является спаренным с другим рафинировочным телом согласно настоящему изобретению, например, со вторым рафинировочным телом 32. Первое рафинировочное тело 22 содержит первую рафинировочную пластину 26А, первую рафинировочную канавку 28А, вторую рафинировочную пластину 26В и вторую рафинировочную канавку 28В, которым могут соответствовать первая и вторая рафинировочные пластины 26А, 26В и первая и вторая рафинировочные канавки 28А, 28В, как описано в настоящем документе по отношению к фиг. 4А, 4В, 6А, 6В и 7. Второе рафинировочное тело 32 содержит первую рафинировочную пластину 36A, первую рафинировочную канавку 38А, вторую рафинировочную пластину 36В и вторую рафинировочную канавку 38В, которым могут соответствовать первая и вторая рафинировочные пластины 36A, 36В и первая и вторая рафинировочные канавки 38А, 38В, как описано в настоящем документе по отношению к фиг. 5А, 5В, 6А, 6В и 7. Следует понимать, что признаки, описанные на фиг. 9 по отношению к первой и второй рафинировочным пластинам 26А, 26В, 36А, 36В и первой и второй рафинировочным канавкам 28А, 28В, 38А, 38В применяются равным образом к третьей и четвертой рафинировочным пластинам 26С, 26D и к третей и четвертой рафинировочным канавкам 28С, 28D, соответственно, как описано в настоящем документе (см. фиг. 4В, 5В и 6В).

Первый зазор G1 определен между наружной поверхностью S26A первой рафинировочной пластины 26А первого рафинировочного тела 22 и наружной поверхностью S36A первой рафинировочной пластины 36А второго рафинировочного тела 32. В примерах, в которых вторая рафинировочная пластина 26В первого рафинировочного тела 22 и вторая рафинировочная пластина 36В второго рафинировочного тела 32 одновременно имеют непрерывный наклон вниз, зазор G4 может быть определен между наружной поверхностью S26B второй рафинировочной пластины 26В и наружной поверхностью S36B второй рафинировочной пластины 36В второго рафинировочного тела 32, причем G4 составляет более чем G1. В примерах, в которых одна из вторых рафинировочных пластин, например, вторая рафинировочная пластина 26В первого рафинировочного тела 22, имеет непрерывный наклон вниз, а другая из вторых рафинировочных пластин, например, вторая рафинировочная пластина 36 В второго рафинировочного тела 32, проходит практически горизонтально (представлено на фиг. 9 штриховыми линиями), зазор G5 может быть определен между наружной поверхностью S26B второй рафинировочной пластины 26В и наружной поверхностью S36B' второй рафинировочной пластины 36В, причем G5 составляет более чем G1. В примерах, в которых вторая рафинировочная пластина 26В первого рафинировочного тела 22 и вторая рафинировочная пластина 36В второго рафинировочного тела 32 одновременно проходят практически горизонтально (представлено на фиг. 9 штриховыми линиями), зазор G6 может быть определен между наружной поверхностью S26B' второй рафинировочной пластины 26В и наружной поверхностью S36B' второй рафинировочной пластины 36В, причем G6 составляет более чем G1. В некоторых конкретных примерах G4 составляет более чем G5, и G5 составляет более чем G6.

Как представлено на фиг. 9, согласно вариантам осуществления, в которых одна или обе из вторых рафинировочных пластин 26В, 36В являются наклонными, расстояние между наружными поверхностями S26B, S26B', S36B, S36B' вторых рафинировочных пластин 26В, 36В может непрерывно увеличиваться на протяжении по меньшей мере части длины в продольном направлении (не обозначено; см. фиг. 6А и 6В) одной или обеих из соответствующих вторых рафинировочных пластин 26В, 36В. Например, когда одно рафинировочное тело, например, первое рафинировочное тело 22, содержит наклонную вторую рафинировочную пластину 26В, расстояние между наружными поверхностями S26B, S36B' вторых рафинировочных пластин 26В, 36В может увеличиваться от минимального расстояния, соответствующего зазору G6, до максимального расстояния, соответствующего третьему зазору G5. Когда оба рафинировочных тела 22, 32 содержат наклонные вторые рафинировочные пластины 26В, 36В, расстояние между наружными поверхностями S26B, S36B вторых рафинировочных пластин 26В, 36В может увеличиваться от минимального расстояния, соответствующего зазору G6, до максимального расстояния, соответствующего второму зазору G4.

Согласно всем вариантам осуществления, проиллюстрированным на фиг. 8 и 9, когда вращающийся рафинировочный элемент (например, первый рафинировочный элемент 20; см. фиг. 1) вращается по отношению к стационарному рафинировочному элементу (например, второму рафинировочному элементу 30/130; см. фиг. 1), суспензия волокнистой массы, содержащая древесные волокна, поступает в каркас 66, например, впуск 16, рафинера 10 (см. фиг. 1) и поступает в рафинировочное пространство 60, определяемое между первым и вторым рафинировочными телами 22, 32/132. Как представлено на фиг. 8, когда древесные волокна поступают в часть рафинировочного пространства 60, которое по меньшей мере частично определено первыми рафинировочными канавками 28А первого рафинировочного тела 22 и рафинировочными канавками 138 второго рафинировочного тела 132, первое и второе рафинировочные тела 22, 132 находятся на расстоянии, что определяет первый зазор G1 между первыми рафинировочными пластинами 26А первого рафинировочного тела 22 и традиционными рафинировочными пластинами 136 второго рафинировочного тела 132 таким образом, что рафинировочные пластины 26А и 136 взаимодействуют друг с другом, чтобы рафинировать древесные волокна, как описано в настоящем документе. Авторы считают, что первый зазор G1 должен составлять менее чем приблизительно 0,9 мм (±0,05 мм) и предпочтительно от приблизительно 0,2 мм до приблизительно 0,9 мм (±0,05 мм), чтобы осуществлять рафинирование. В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,2, 0,25, 0,3, 0,35, 0,4, 0,45, 0,5, 0,55, 0,6, 0,65, 0,7, 0,75, 0,8, 0,85 и 0,9 мм. В некоторых примерах первый зазор G1 может составлять от приблизительно 0,1 мм до приблизительно 0,5 мм (±0,05 5 мм). В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,1, 0,15, 0,2, 0,25, 0,3, 0,35, 0,4, 0,45 и 0,5 мм.

Кроме того, как представлено на фиг. 8, когда древесные волокна проходят в часть рафинировочного пространства 60, которая меньшей мере частично определена вторыми рафинировочными канавками 28В первого рафинировочного тела 22 и рафинировочными канавками 138 второго рафинировочного тела 132, увеличивается расстояние между вторыми рафинировочными пластинами 26В первого рафинировочного тела 22 и рафинировочными пластинами 136 второго рафинировочного тела 132, таким образом, что авторы считают, что останавливается рафинирование, и начинается разволокнение. Согласно вариантам осуществления, в которых вторые рафинировочные пластины 26В имеют непрерывный наклон вниз, расстояние увеличивается от первого зазора G1 до второго зазора G2. Согласно вариантам осуществления, в которых вторые рафинировочные пластины 26В проходят практически горизонтально, расстояние увеличивается от первого зазора G1 до третьего зазора G3. Авторы считают, что расстояние между вторыми рафинировочными пластинами 26В первого рафинировочного тела 22 и рафинировочными пластинами 136 второго рафинировочного тела 132, т.е. G2 или G3, должно составлять от приблизительно 0,9 мм до приблизительно 1,5 мм (±0,05 мм), чтобы происходило разволокнение. В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,9, 0,95, 1,0, 1,05, 1,1, 1,15, 1,2, 1,25, 1,3, 1,35, 1,4, 1,45 и 1,5 мм.

Как представлено на фиг. 9, когда древесные волокна поступают в часть рафинировочного пространства 60, которая по меньшей мере частично определена первыми рафинировочными канавками 28А, 38А первого и второго рафинировочных тел 22, 32, соответственно, первое и второе рафинировочные тела 22, 32 находятся на расстоянии, что определяет первый зазор G1 между первыми рафинировочными пластинами 26А, 36A таким образом, что рафинировочные пластины 26А, 36А взаимодействуют друг с другом, чтобы рафинировать древесные волокна, как описано в настоящем документе. Когда древесные волокна проходят в часть рафинировочного пространства 60, которая по меньшей мере частично определена вторыми рафинировочными канавками 28В, 38В первого и второго рафинировочных тел 22, 32, соответственно, расстояние между вторыми рафинировочными пластинами 26В первого рафинировочного тела 22 и вторыми рафинировочными пластинами 36В второго рафинировочного тела 32 увеличивается до одного из зазоров G4, G5 или G6, таким образом, что останавливается рафинирование, и начинается разволокнение. Авторы считают, что первый зазор G1 должен составлять менее чем приблизительно 0,9 мм (±0,05 мм) и предпочтительно от приблизительно 0,2 мм до приблизительно 0,9 мм (±0,05 мм), чтобы происходило рафинирование. В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,2, 0,25, 0,3, 0,35, 0,4, 0,45, 0,5, 0,55, 0,6, 0,65, 0,7, 0,75, 0,8, 0,85 и 0,9 мм. В некоторых примерах первый зазор G1 может составлять от приблизительно 0,1 мм до приблизительно 0,5 мм (±0,05 мм). В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,1, 0,15, 0,2, 0,25, 0,3, 0,35, 0,4, 0,45 и 0,5 мм. Кроме того, авторы считают, что зазоры G4, G5, G6 должны составлять от приблизительно 0,9 мм до приблизительно 1,5 мм (±0,05 мм), чтобы происходило разволокнение. В этот диапазон входят все промежуточные значения и поддиапазоны, в том числе, например, 0,9, 0,95, 1,0, 1,05, 1,1, 1,15, 1,2, 1,25, 1,3, 1,35, 1,4, 1,45 и 1,5 мм для диапазона от приблизительно 0,9 мм до приблизительно 1,5 мм.

Как представлено на фиг. 1, 6А, 6В, 8 и 9, зазоры G1 и G2, G3, G4, G4, G5, G6, определяемые между рафинировочными телами 22, 32/132, можно регулировать посредством приложения аксиального давления по меньшей мере к одному из первого и второго рафинировочных элементов 20, 30, например, с применением второго мотора 76, который присоединен к подвижному опорному каркасу 68 через винтовой домкрат (не проиллюстрирован). Для однодискового рафинера второй рафинировочный элемент 30 может быть присоединен непосредственно к подвижному опорному каркасу 68 таким образом, что второй рафинировочный элемент 30 перемещается с подвижным опорным каркасом 68, когда последний перемещается с применением второго мотора 76 и винтового домкрата. Для двухдискового рафинера 10 второй рафинировочный элемент 30 перемещается, как описано выше, т.е. когда винтовой домкрат вращается в первом направлении, он вызывает движение подвижного опорного каркаса 68 и четвертого рафинировочного элемента 50 внутрь по направлению к третьему рафинировочному элементу 40. Четвертый рафинировочный элемент 50 затем прилагает аксиальную силу к суспензии древесной массы, проходящей через второе рафинировочное пространство 62, которая, в свою очередь, прилагает аксиальную силу к третьему рафинировочному элементу 40, заставляя третий рафинировочный элемент 40, опору 70 и второй рафинировочный элемент 30 двигаться внутрь по направлению к первому рафинировочному элементу 20.

Зазор G1, определенный между рафинировочными пластинами 26А, 36A, 136, можно поддерживать на практически постоянном уровне зазора посредством регулирования положения второго рафинировочного элемента 30 по отношению к первому рафинировочному элементу 20, используя второй мотор 76 (управляемый вручную или через контроллер/процессор, присоединенный ко второму мотору 76) и винтовой домкрат, таким образом, что величина мощности, которую требуется вводить/производить, используя первый мотор 74 (управляемый вручную или через контроллер/процессор, присоединенный к первому мотору 74), работающий при заданной скорости вращения, чтобы обрабатывать определенное количество древесной массы, протекающей через рафинировочное пространство 60, поддерживается на заданном уровне входящей мощности, причем этот уровень мощности наблюдает оператор или контроллер/процессор, который управляет первым мотором 74. Например, если древесная масса движется через рафинировочное пространство 60 диаметром 20 дюймов в рафинере низкой консистенции Andritz® Twinflo IIIB при скорости потока, составляющей 151 галлон в минуту, первый мотор 74 работает при постоянной скорости вращения, составляющей 800 об/мин, второй мотор 76 регулируют таким образом, чтобы перемещать второй рафинировочный элемент 30 по отношению к первому рафинировочному элементу 20 до тех пор, пока входная мощность от первого мотора 74 не составит 114 кВт. Когда входная мощность от первого мотора 74 составляет 114 кВт, предполагается, что величина зазора между первым и вторым рафинировочными элементами 20, 30 находится на уровне 0,57 мм.

Кроме того, как представлено на фиг. 1, 6А, 6В, 8 и 9, авторы считают, что зазор G2, G3, G4, G4, G5, G6, требуемый для достижения разволокнения, может изменяться в зависимости от нагрузки или скорости потока (выраженной в литрах в минуту суспензии волокнистой массы, протекающей через рафинировочное пространство 60), которая воздействует на рафинировочные тела 22, 32/132. Например, когда на рафинировочные тела 22, 32/132 воздействует небольшая нагрузка, может останавливаться рафинирование древесных волокон, и разволокнение может начинаться почти немедленно после прохождения волокон в часть рафинировочного пространства 60, которое по меньшей мере частично определена вторыми рафинировочными канавками 28В/28В', 38В/38В', например, при движении древесных волокон, проходящих первое радиально наружное положение P2/P2' и/или третье радиально наружное положение Р4, как представлено на фиг. 6А и 6В. Когда на рафинировочные тела 22, 32/132 воздействует низкая нагрузка, рафинирование древесных волокон может продолжаться в некоторой степени на протяжении по меньшей мере части рафинировочного пространства 60, которое по меньшей мере частично определено вторыми рафинировочными канавками 28В/28В', 38В/38В'.