Изобретение относится к электронной промышленности.

Оно может быть использовано при производстве мощных полупроводниковых приборов и интегральных схем (далее - МИС), в том числе гибридных, таких как диоды, транзисторы, операционные усилители, стабилизаторы напряжения, светотехнические сборки на основе светоизлучающих диодов и проч.

Изобретение относится к конструкциям подложек и/или плат МИС, в том числе предполагающих исполнение в пластмассовых, керамических, а также в изолированных металлических и металлостеклянных корпусах.

Особенности изобретения позволяют успешно использовать его как в массовом, так и в малотиражном производствах МИС широкой номенклатуры по рабочим параметрам (напряжениям, токам и т.д.) и по условиям эксплуатации (температуре, влажности, агрессивности среды и т.д.).

Подложка, представляющая объект настоящего изобретения, включает керамическую плату, либо являющуюся основанием корпуса МИС (теплосъемом), либо предназначенную для установки на такое основание. В последнем случае она может включать переходный металлический слой, размещаемый между подложкой и основанием. В отличие от подложки плата, представляющая объект изобретения, дополнительно включает токопроводящий рисунок сложной конфигурации, образующий, например, резистивные элементы, площадки для пайки кристаллов МИС и разварки/пайки внутренних/внешних проводников. Подложка в основном предназначена для использования в мощных полупроводниковых приборах, тогда как плата - в мощных интегральных схемах. Плата - более сложное устройство, нежели подложка. Описание изобретения построено на рассмотрении платы, под которой следует понимать и подложку.

Изобретение может быть использовано также в других областях техники, в которых требуется применение керамики, образующей прочные надежные соединения с металлическими деталями конструкций и/или имеющей токопроводящие слои. Так, изобретение может быть использовано в машиностроении, на транспорте, в энергетике, в приборостроении, в военном деле и проч. при изготовлении теплостоков, печатных плат, резисторов, электродов, сенсоров, магнитных носителей информации и т.д.

В основном изобретение относится к технике металлизации алюмонитридной керамики и в принципе под платой можно понимать алюмонитридную плату.

В редких случаях изобретение может быть использовано для металлизации абразивных частиц.

Уровень техники

В настоящее время в схемах управления силовыми цепями устройств, а также в силовых модулях, в том числе во вторичных источниках питания большой мощности, в сварочном оборудовании, в традиционных авто- и электромобилях, в системах наведения все более широкое применение находят МИС. Их появление предопределило модификацию схемотехники промышленного оборудования, роботов, двигателей и т.д. При этом актуальной остается задача отвода тепла, излучаемого полупроводниковыми элементами (кристаллами МИС), а также задача миниатюризации элементной базы.

Для отвода от р-n переходов тепла в МИС в последнее время стали использовать металлизированные платы из экологически безопасных в производстве и обработке материалов, например из алюмонитридной керамики. Проблема заключается в сложности получения прочного надежного соединения таких материалов с металлом. Следует иметь в виду, что в изделии обсуждаемые платы работают в условиях циклического изменения температуры в широких пределах -60...+120°С и более при резком, почти скачкообразном, ее возрастании (время нагрева кристалла может укладываться в сотые доли секунды), а, следовательно, при высоких напряжениях в плате - в диэлектрических и в токопроводящих областях (в ряде случаев также в теплопроводящих, термодемпфирующих, адгезирующих и проч. областях). Наличие дефектов в присоединении металлических слоев к керамике с высокой вероятностью приводит к выходу приборов из строя.

Суть представленной проблемы (создания прочных надежных бездефектных металлических слоев на алюмонитридных платах, в частности, с сохранением теплового контакта по всей металлизируемой поверхности), по мнению авторов, заключена в несочетаемости технологических режимов получения обладающих хорошей адгезией к алюмонитридной керамике покрытий с требованиями к условиям получения таких покрытий, вытекающим из характера их эксплуатации (так, например, температура при металлизации, как правило, существенно превышает допустимую при эксплуатации).

Металлизации AlN-керамики для получения изделий, стойких к термическому удару (в основном в процессе производства), с большой площадью сечения токопроводящих областей, обеспечивающих большие токи, посвящено множество работ, см., например, патент РФ №2149217 или 2196683 - близкий аналог заявляемого изобретения, или US Patent №5146313 - ближайший аналог заявляемого изобретения, прототип.

С точки зрения устройства существенным в прототипе является то, что он представляет собой керамическую плату, содержащую комбинированный слой (далее во всем тексте описания изобретения под комбинированным слоем будет также пониматься и покрытие керамической платы, коим он и является), включающий диэлектрический и токопроводящий материалы (алюмонитридную керамику и металл вольфрам соответственно).

С точки зрения композиции существенным в прототипе является то, что покрытие керамической платы включает в качестве компонентов диэлектрический и токопроводящий материал (алюмонитридную керамику и металл вольфрам соответственно).

С точки зрения способа существенным в прототипе является то, что до окончательного образования покрытия в качестве его компонентов на плату наносят диэлектрический и токопроводящий материалы (алюмонитридную керамику и металл вольфрам соответственно).

Помимо указанного прототип включает еще один аналогичный комбинированный слой. Упомянутые комбинированные слои размещены между керамической платой и некоторым металлическим слоем с целью повышения прочности и надежности присоединения последнего. При этом слой, ближе расположенный к керамике, имеет большее содержание керамики и меньшее металла, тогда как слой, ближе расположенный к металлу, имеет большее содержание металла и меньшее керамики.

Использование комбинированных слоев существенно повышает прочность и надежность присоединения металлического слоя благодаря высокой адгезии комбинированных слоев между собой, а также благодаря более высокой адгезии соответствующих комбинированных слоев с керамикой и металлом.

К недостатку прототипа следует отнести наличие двух комбинированных слоев, снижающее прочность и надежность конструкции, повышающее температурное сопротивление конструкции, снижающее коэффициент выхода годных плат при их металлизации.

Следует отметить и ориентацию прототипа на использование высокотемпературной технологии спекания для получения комбинированных слоев, и использование вольфрама в качестве компонента комбинированного слоя - используемые в прототипе решения трудоемки, они не позволяют строить технологические процессы гибкого производства, предназначенного для выпуска широкой номенклатуры МИС малыми партиями. Полученные указанным образом комбинированные слои не удовлетворяют современным требованиям к механическим и физическим параметрам и характеристикам конструкции платы, а также и всей МИС (речь идет о мощности, габаритах и проч.).

Важно и то, что прототип предполагает максимальное содержание керамики в слое, ближе расположенном к керамике, не более 83%, а минимальное - в слое, ближе расположенном к металлу, не менее 17%, что не позволяет получить соединение керамика - металл повышенной прочности и надежности с хорошими теплопроводящими показателями.

Сущность изобретения

Цель изобретения - создание высоконадежной, технологичной конструкции платы с высокой прочностью соединения металла с керамикой в соответствии с требованиями повышенной стойкости к циклическим тепловым нагрузкам в процессе эксплуатации.

Еще одной целью изобретения является создание базовой архитектуры плат, позволяющей в условиях гибкого сборочного производства малых партий МИС широкой номенклатуры без существенной переналадки технологического оборудования осуществлять подготовку заготовок плат к прочной и надежной металлизации произвольной конфигурации различными конструкционными материалами и/или саму металлизацию.

Технический результат заявляемого изобретения отражается его целями и связан с повышением:

- качества и полноты (в частности, плотности) металлосодержащего покрытия платы;

- прочности присоединения металла к керамике;

- стойкости платы с металлизацией к циклическим тепловым нагрузкам в процессе эксплуатации;

- теплопроводности металлизированной платы и сборки, включающей такую плату (в частности, ввиду снижения пористости покрытия);

- производительности техпроцесса изготовления металлизированных керамических плат;

- коэффициента выхода годных в таком процессе;

- технологичности процесса параллельного изготовления плат для МИС различной номенклатуры;

- удобства (технологичности) дальнейшего использования платы с металлизацией (в частности, при хранении или при сборке МИС).

Технический результат заявляемого изобретения заключается также: в возможности образования покрытия контролируемой толщины; в расширении номенклатуры исходного сырья - в обеспечении возможности использования широко распространенных (доступных) недорогих материалов; в снижении трудозатрат при производстве конечного продукта - в исключении затрат времени на межоперационные мероприятия (транспортировку, загрузку, контроль и проч.), сокращении затрат времени на задание рабочих режимов (температуры, давления/вакуума и проч.); в возможности миниатюризации конечного продукта; в обеспечении возможности получения стабильных электрических параметров платы с широким диапазоном значений; в минимизации вероятности появления скрытых дефектов; в возможности получения прочных надежных толстых слоев; в возможности использования низкотемпературных режимов (порядка 100...300°С); в возможности использования простого в эксплуатации и обслуживании оборудования; в низком расходе технологических материалов (химреактивов, технологических газов и проч.).

1. Устройство

Заявляемый технический результат достигается следующим.

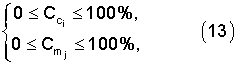

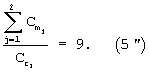

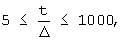

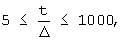

В устройство керамической платы, содержащее, как минимум, один комбинированный слой, включающий в качестве компонентов диэлектрический и токопроводящий материалы, введены следующие отличительные признаки: как минимум в одном направлении упомянутый слой выполнен с заданным переменным содержанием названных компонентов и толщиной, удовлетворяющей условию

где t - толщина платы,

Δ - толщина комбинированного слоя,

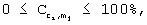

при этом обеспечено выполнение следующих двух условий

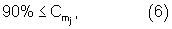

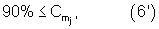

где Cci - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любых возможных) комбинированного слоя i-го диэлектрического материала, выбранного из перечня: алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов, нитридов и сульфидов,

i - порядковый номер диэлектрического материала,

1≤i≤Nc,

Nc - число диэлектрических материалов, содержащихся в упомянутом месте, Nc=1...6,

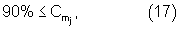

Cmj - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любых возможных) комбинированного слоя j-го токопроводящего материала, выбранного из перечня: алюминий, бериллий, ванадий, вольфрам, германий, железо, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных материалов,

j - порядковый номер токопроводящего материала,

1≤j≤Nm,

Nm - число токопроводящих материалов, содержащихся в упомянутом месте, Nm=1...12,

и

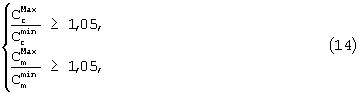

где  - максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя диэлектрического материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя диэлектрического материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя диэлектрического материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя диэлектрического материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя токопроводящего материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя токопроводящего материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя токопроводящего материала, причем комбинированный слой выполнен накрывающим более π·10002 мкм3 поверхности платы.

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя токопроводящего материала, причем комбинированный слой выполнен накрывающим более π·10002 мкм3 поверхности платы.

Заявляемый технический результат достигается также благодаря введению следующих частных отличительных признаков.

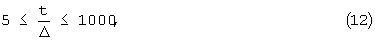

В области комбинированного слоя, граничащей с платой, обеспечено содержание диэлектрического и токопроводящего материалов, удовлетворяющее условию

где Nc, Cci, i, Nm, Cmj и j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область,

а в области комбинированного слоя, находящейся с противоположной стороны от граничащей с платой, - условию

где Nm, Cmj j, Nc, Cci и i - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в область, упомянутую последней.

Комбинированный слой выполнен шириной более 100 мкм.

Комбинированный слой включает, как минимум, одну область объемом больше 2·π·502 мкм3, для которой в отношении, как минимум, одного j-го токопроводящего материала, используемого в качестве компонента такого слоя, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в указанную здесь область.

Комбинированный слой выполнен с различной толщиной, при этом различие протяженности разнотолщинных участков как минимум в одном направлении превышает 100 мкм, и они имеют различный качественный состав.

Комбинированный слой выполнен с переменным содержанием названных компонентов по площади и/или по толщине.

Содержания компонентов в комбинированном слое выполнено изменяющимся от одних заданных величин к другим линейно.

Содержание компонентов в комбинированном слое выполнено изменяющимся от одних заданных величин к другим нелинейно.

Шероховатость и отклонение от плоскости свободной поверхности комбинированного слоя выполнены посредством механической обработки такой поверхности не превышающими 1-го и 20-ти мкм соответственно.

На свободной поверхности комбинированного слоя после ее механической обработки посредством обработки кислыми или щелочными средами выполнены микронеровности глубиной не более 2-х мкм.

Устройство поверх комбинированного слоя содержит металлический слой, включающий металл из перечня: алюминий, бериллий, ванадий, вольфрам, германий, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных металлов, имеющий толщину не более 30 мкм, при этом комбинированный слой расположен между платой и упомянутым металлическим слоем.

Комбинированный слой выполнен толщиной не более 30 мкм.

Устройство поверх упомянутого металлического слоя содержит дополнительный металлический слой толщиной не более 50 мкм, включающий металл из перечня: алюминий, золото, медь, молибден, никель, олово, серебро или сплав на основе одного из указанных металлов.

Устройство между упомянутыми металлическими слоями содержит промежуточный металлический слой толщиной не более 50 мкм, включающий металл из перечня: алюминий, вольфрам, медь, молибден, никель, олово, платина, свинец, серебро, титан, цирконий или сплав на основе одного из указанных металлов.

Устройство поверх наружной поверхности внешнего металлического слоя содержит поверхностный металлический слой толщиной до 10 мкм, включающий металл из перечня: золото, никель, олово, платина, серебро, титан, хром или сплав на основе одного из указанных металлов, расположенный на свободной поверхности внешнего металлического слоя.

Как минимум, один комбинированный слой выполнен на одной из плоских поверхностей платы.

Как минимум, один из упомянутых металлических слоев расположен со стороны, как минимум, одной плоской поверхности платы,

Разнотолщинность всех имеющихся на одной из плоских поверхностей платы слоев (комбинированных, металлических) не превышает 20 мкм.

Устройство содержит, как минимум, один дополнительный диэлектрический слой, включающий материал из перечня алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов и сульфидов.

Устройство поверх дополнительного диэлектрического слоя содержит, как минимум, один токопроводящий слой.

Заявляемый технический результат достигается также при следующей трактовке приведенных отличительных признаков устройства.

Комбинированный слой включает две или более области объемом больше 2·π·502 мкм3, для которых в отношении, как минимум, двух токопроводящих материалов, используемых в качестве компонентов такого слоя, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область.

Шероховатость и профиль свободной поверхности комбинированного слоя выполнены в соответствии с его образованием на плате из названных компонентов методом термокомпрессии и/или термического/резистивного/магнетронного напыления/распыления, и/или осаждения из паровой/жидкой/расплавленной фазы, в том числе химического, и/или плазмохимическим методом (методом ионно-плазменного распыления), и/или методом реактивного испарения, и/или методом ионной имплантации, и/или электрохимическим, и/или бомбардировки пасты с последующим спеканием, и/или твердофазных реакций, и/или механического нанесения, и/или гальваническим с разной интенсивностью, в том числе зависящей от времени либо от времени и пространства (имеется в виду площадь поверхности платы, на которой формируют покрытие).

Устройство поверх наружной поверхности комбинированного слоя содержит поверхностный металлический слой толщиной до 10 мкм, включающий металл из перечня: золото, никель, олово, платина, серебро, хром или сплав на основе одного из указанных металлов.

Устройство содержит два включающих различные материалы (диэлектрические и/или токопроводящие) комбинированных слоя аналогичных упомянутому.

Как минимум, два комбинированных слоя выполнены на двух плоских поверхностях платы, в частности, на всех ее плоских поверхностях имеются комбинированные слои, при этом на различных плоских поверхностях платы могут быть выполнены слои различного состава.

Упомянутые металлические слои расположены на одной из плоских поверхностей платы.

Упомянутые металлические слои расположены на двух плоских поверхностях платы.

2. Композиция

Заявляемый технический результат достигается следующим.

В композицию покрытия керамической платы, включающего в качестве компонентов диэлектрический и токопроводящий материалы, введены следующие отличительные признаки: структура композиции такова, что, как минимум, в одном направлении она выполнена с заданным переменным содержанием названных компонентов, при этом обеспечено выполнение следующих двух условий

где Cci - процентное содержание для объема 2·π·102 мкм3, как минимум, одной -возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия i-го диэлектрического материала, выбранного из перечня: алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов, нитридов и сульфидов,

i - порядковый номер диэлектрического материала,

1≤i≤Nc,

Nc - число диэлектрических материалов, содержащихся в упомянутом месте, Nc=1...6,

Cmj - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия j-го токопроводящего материала, выбранного из перечня: алюминий, бериллий, ванадий, вольфрам, германий, железо, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных материалов,

j - порядковый номер токопроводящего материала,

1≤j≤Nm,

Nm - число токопроводящих материалов, содержащихся в упомянутом месте, Nm=1...12,

и

где  - максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия слоя токопроводящего материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия слоя токопроводящего материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия токопроводящего материала.

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия токопроводящего материала.

Покрытие выполнено с переменным содержанием названных компонентов по площади и/или по толщине.

Содержание компонентов в покрытии выполнено изменяющимся от одних заданных величин к другим линейно.

Содержание компонентов в покрытии выполнено изменяющимся от одних заданных величин к другим нелинейно.

Заявляемый технический результат достигается также благодаря введению следующих частных отличительных признаков.

Покрытие в области одной из поверхностей большей площади имеет содержание диэлектрического и токопроводящего материалов, удовлетворяющее условию

где Nc, Cci, i, Nm, Cmj и j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область,

а в области другой поверхности большей площади, находящейся с противоположной стороны от упомянутой первой, - условию

где Nm, Cmj j, Nc, Cci и i - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в область, упомянутую последней.

Покрытие включает, как минимум, одну область объемом больше 2·π·502 мкм3, для которой в отношении, как минимум, одного j-го токопроводящего материала, используемого в качестве компонента покрытия, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в указанную здесь область.

Заявляемый технический результат достигается также при следующей трактовке приведенных отличительных признаков композиции.

Покрытие включает две или более области объемом больше 2·π·502 мкм3, для которых в отношении, как минимум, двух токопроводящих материалов, используемых в качестве компонентов покрытия, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область.

3. Способ

Заявляемый технический результат достигается следующим.

В способ получения покрытия керамической платы, заключающийся в том, что до окончательного образования покрытия (в частном случае - формообразования) в качестве компонентов покрытия на плату наносят диэлектрический и токопроводящий материалы, введены следующие отличительные признаки: как минимум, в одном направлении упомянутое покрытие выполняют с заданным переменным содержанием названных компонентов и с толщиной, удовлетворяющей условию

где t - толщина платы,

Δ - толщина покрытия,

при этом обеспечивают выполнение следующих двух условий

где Cci - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия i-го диэлектрического материала, выбранного из перечня: алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов, нитридов и сульфидов,

i - порядковый номер диэлектрического материала,

1≤i≤Nc,

Nc - число диэлектрических материалов, содержащихся в упомянутом месте, Nc=1...6,

Cmj - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия j-го токопроводящего материала, выбранного из перечня: алюминий, бериллий, ванадий, вольфрам, германий, железо, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных материалов,

j - порядковый номер токопроводящего материала,

1≤j≤Nm,

Nm - число токопроводящих материалов, содержащихся в упомянутом месте, Nm=1...12,

и

где  - максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия диэлектрического материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия токопроводящего материала,

- максимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия токопроводящего материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия токопроводящего материала,

- минимальное процентное содержание для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия токопроводящего материала,

причем покрытие выполняют накрывающим более π·10002 мкм3 поверхности платы,

в то время как компоненты покрытия высаживают (здесь и далее - или осаждают) на плату либо параллельно с переменной интенсивностью высаживания, как минимум, одного из них во времени или во времени и в пространстве, либо последовательно с инерционным и/или диффундирующим проникновением одного из них в толщу другого, либо параллельно-последовательно с указанными условиями, либо одновременно в виде композиции компонентов (после чего изменяют структуру такой композиции, обеспечивая направленное перемещение одного из компонентов в толще другого, например, при течении седиментативных процессов).

В зависимости от материала кристаллов МИС в качестве токопроводящих материалов комбинированного слоя используют щелочные или щелочноземельные или карбидообразующие металлы.

Покрытие выполняют с переменным содержанием названных компонентов по площади и/или по толщине.

Содержания компонентов в покрытии выполняют изменяющимся от одних заданных величин к другим линейно.

Содержания компонентов в покрытии выполняют изменяющимся от одних заданных величин к другим нелинейно.

Заявляемый технический результат достигается также благодаря введению следующих частных отличительных признаков.

Задают структуру покрытия - в соответствии с требуемой (или заданной) закономерностью изменяют (увеличивают от одного заданного значения до другого, например, от нуля до максимального значения, или уменьшают от одного заданного значения до другого) во времени (в зависимости от времени) либо во времени и в пространстве интенсивность высаживания, как минимум, одного из компонентов покрытия на плату и/или изменяют во времени температуру источников компонентов в пределах от 0,01 до 1,00 ее максимального значения, и/или изменяют во времени геометрию схемы нанесения компонентов покрытия - расстояния(е) от центров(а) источников(а) компонентов(а) до центра поверхности платы, на которой формируется покрытие в пределах от 0,1 до 1,0 его максимального значения и/или расстояния (е) от центров(а) масок(и) до центра упомянутой поверхности платы и/или от центров(а) масок(и) до центров(а) источников(а) компонентов(а) в пределах от 0,1 до 1,0 их максимальных значений, и/или углы(л) между масками(ой) или экранами(ом) и упомянутой поверхностью платы, и/или углы(л) между осевым пучком напыляемого материала и упомянутой поверхностью платы, и/или расстояние между центрами источников компонентов в пределах от 0,1 до 1,0 его максимального значения, и/или изменяют во времени температуру платы в пределах от 0,01 до 1,00 ее максимального значения, и/или изменяют во времени рабочее давление в установке для нанесения покрытия в пределах от 0,0001 до 1,0000 его максимального значения, и/или изменяют во времени химический состав композиции технологических газов (газовых смесей) в установке для нанесения покрытия (при этом используют аргон, гелий, водород, азот, кислород, хлорсодержащие газы, кремнийсодержащие газы, др.), и/или изменяют во времени величину и/или направление магнитного и/или электрического полей в пределах от 0,00001 до 1,00000 их максимального значения, и/или изменяют во времени концентрацию/состав композиций, которую размещают на плате и используют для получения покрытия, и/или изменяют во времени электрические потенциалы элементов схемы образования покрытия в пределах от 0 до 40'000 В (следует читать как 40 кВ), и/или изменяют во времени протяженность источника компонента, например, диафрагмируя его - уменьшая размер полевой диафрагмы, установленной между источником и его маской-экраном либо маской платы.

В области покрытия, граничащей с платой, обеспечивают содержание диэлектрического и токопроводящего материалов, удовлетворяющее условию

где Nc, Cci, i, Nm, Cmj и j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область, а в области покрытия, находящейся с противоположной стороны от граничащей с платой - условию

где Nm, Cmj j, Nc, Cci и i - см о выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в область, упомянутую последней.

Покрытие выполняют включающим как минимум одну область объемом больше 2·π·502 мкм3, для которой в отношении, как минимум, одного j-го токопроводящего материала, используемого в качестве компонента такого покрытия, соблюдается условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в указанную здесь область.

Компоненты покрытия высаживают на плату методом термокомпрессии и/или термического/резистивного/магнетронного напыления/распыления (в частности, распыления алюминия в азотосодержащей среде), и/или осаждения из паровой/жидкой/расплавленной фазы, в том числе химического, и/или плазмохимическим методом (методом ионно-плазменного распыления), и/или методом реактивного испарения, и/или методом ионной имплантации азота в алюминий, и/или электрохимическим методом, и/или методом бомбардировки толщи одного из компонентов другим с последующим спеканием, и/или методом твердофазных реакций, и/или механически, и/или гальванически.

После образования покрытия плату с ним подвергают термической обработке.

В течение более 60 с выдерживают плату при температуре, не превышающей 0,95 от абсолютной температуры плавления токопроводящего материала, использованного в качестве компонента покрытия, имеющего минимальную температуру плавления, либо при температуре, не превышающей низшую эвтектическую точку имеющейся в покрытии композиции металлов.

Выдерживают плату при температуре строго более 120°С в течение строго более 5 мин.

Выдерживают плату при температуре 180±60°С в течение от 5 до 180 мин.

Выдерживают плату при температуре 360±120°С в течение от 5 до 180 мин.

Заявляемый технический результат достигается также при следующей трактовке приведенных отличительных признаков способа с учетом соответствующих признаков устройства.

Покрытие включает две или более области объемом больше 2·π·502 мкм3, для которых в отношении как минимум двух токопроводящих материалов,, используемых в качестве компонентов покрытия, выполняется условие

где Cmj, j - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область.

Покрытие выполняют шириной более 100 мкм.

Покрытие выполняют толщиной не более 30 мкм. Выдерживают плату при температуре строго более 120°С в течение строго более 5 мин.

Выдерживают плату при температуре 180±60°С в течение от 5 до 180 мин.

Выдерживают плату при температуре 360±120°С в течение от 5 до 180 мин.

Далее предполагается, что осуществляют механическую обработку платы с покрытием, после чего осуществляют химическое полирование последнего.

Перечень фигур чертежей

Заявляемое изобретение иллюстрируются следующим образом:

- на фиг.1 изображен один из вариантов исполнения платы с комбинированным слоем (пропорции на фигуре не соблюдены);

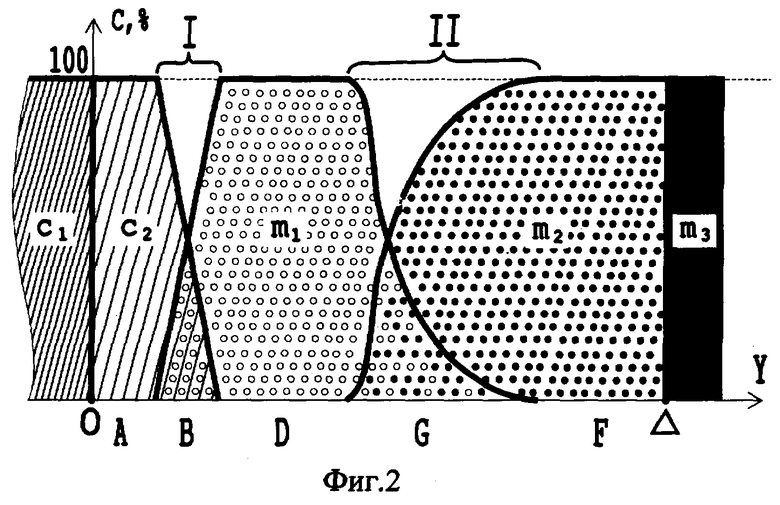

- на фиг.2 изображен один из вариантов исполнения заданного переменного содержания названных компонентов;

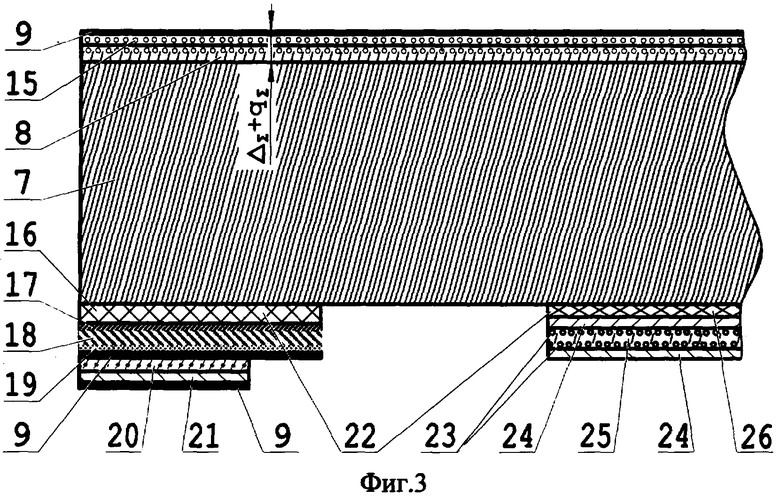

- на фиг.3 изображен один из вариантов исполнения платы с комбинированными слоями (пропорции на фигуре не соблюдены);

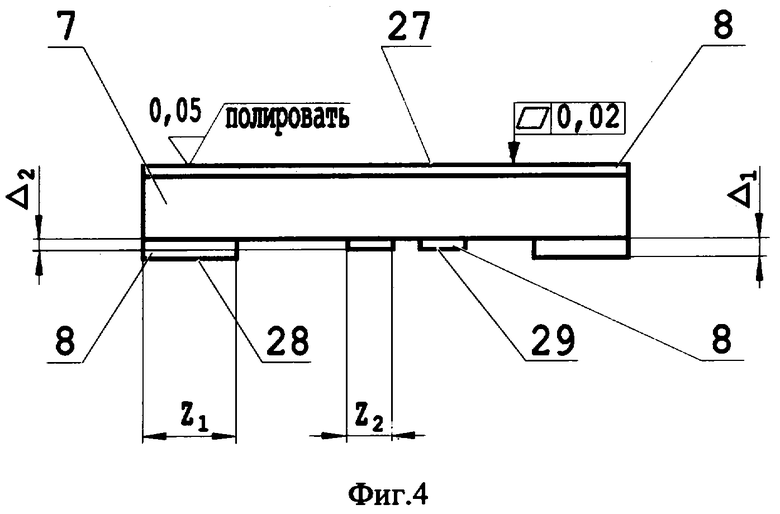

- на фиг.4 изображен один из вариантов исполнения платы с тремя комбинированными слоями (пропорции на фигуре не соблюдены);

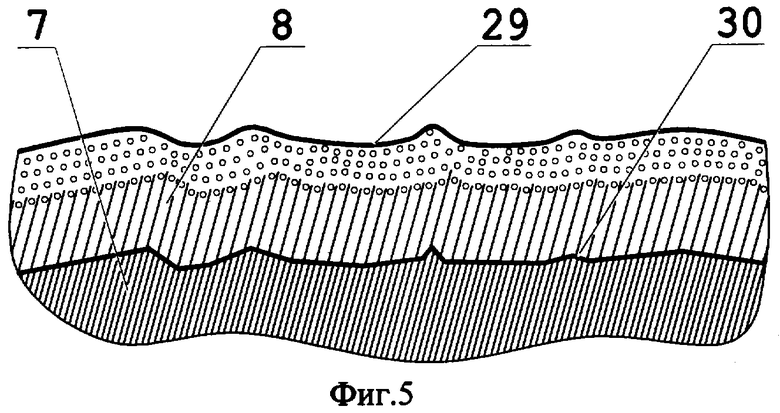

- на фиг.5 изображен один из вариантов наружной необработанной поверхности комбинированного слоя;

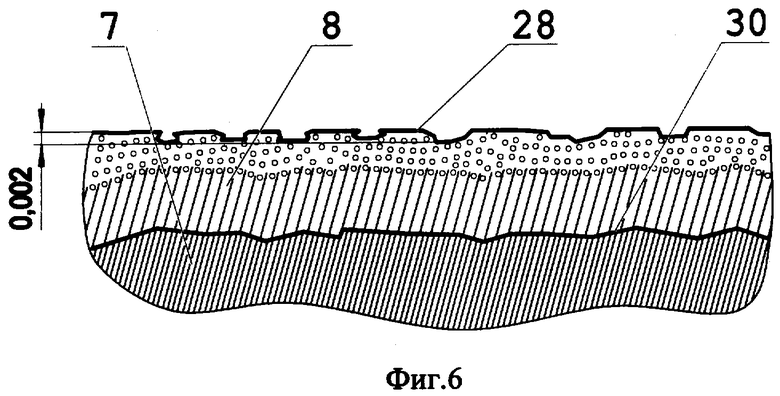

- на фиг.6 изображен один из вариантов наружной обработанной поверхности комбинированного слоя;

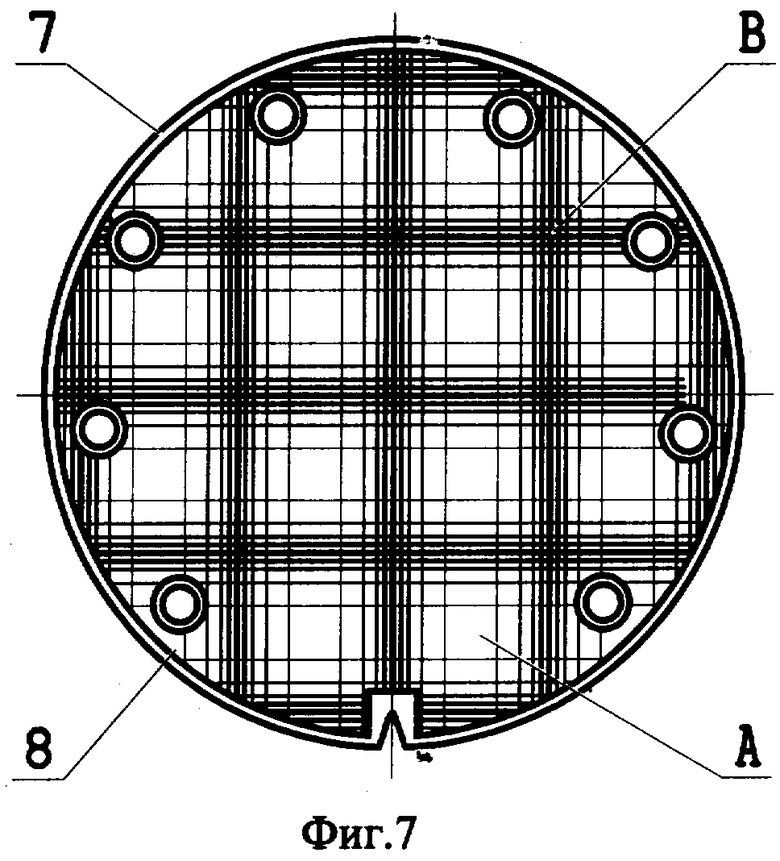

- на фиг.7 изображен один из вариантов платы с заданным переменным по площади периодическим содержанием названных компонентов, при котором допускается и их переменное содержание по толщине (последнее на фигуре не обозначено);

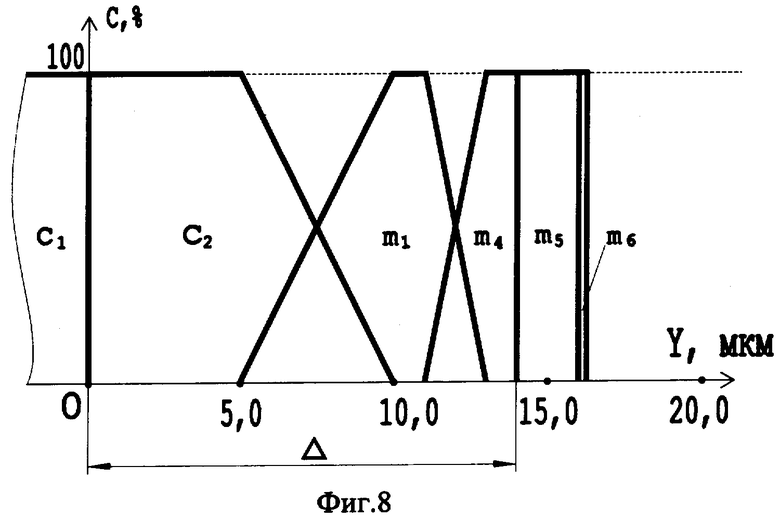

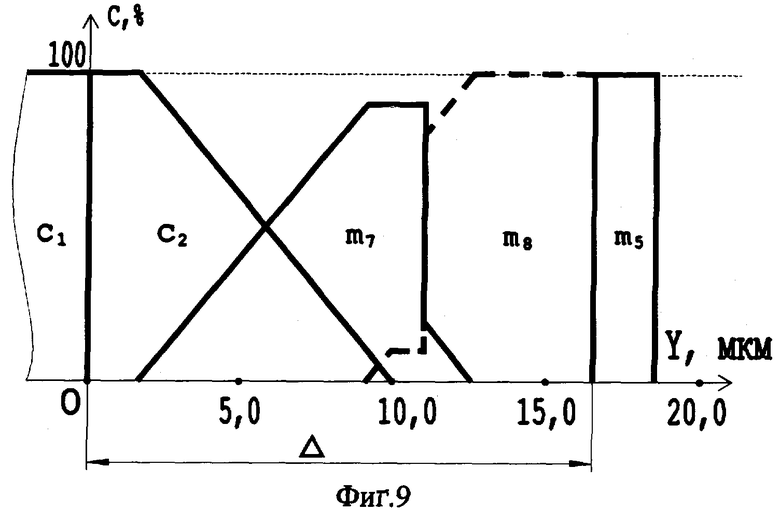

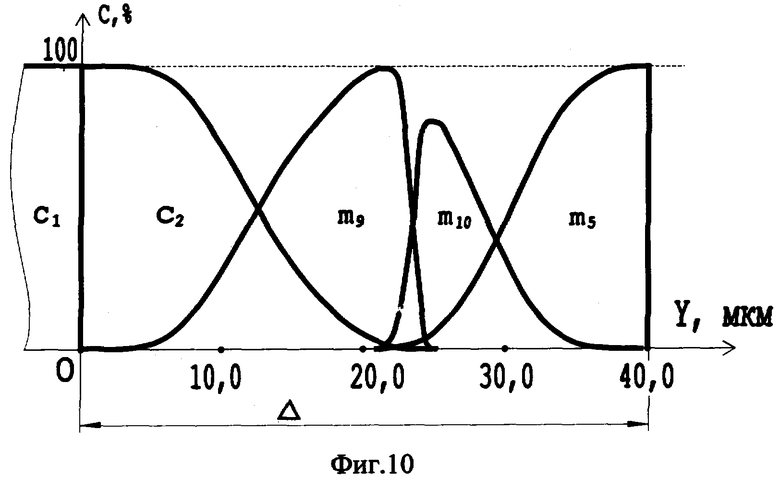

- на фиг.8, 9, 10 изображен один из вариантов исполнения заданного переменного содержания названных компонентов, а также в ряде случаев представлена последовательность металлических слоев;

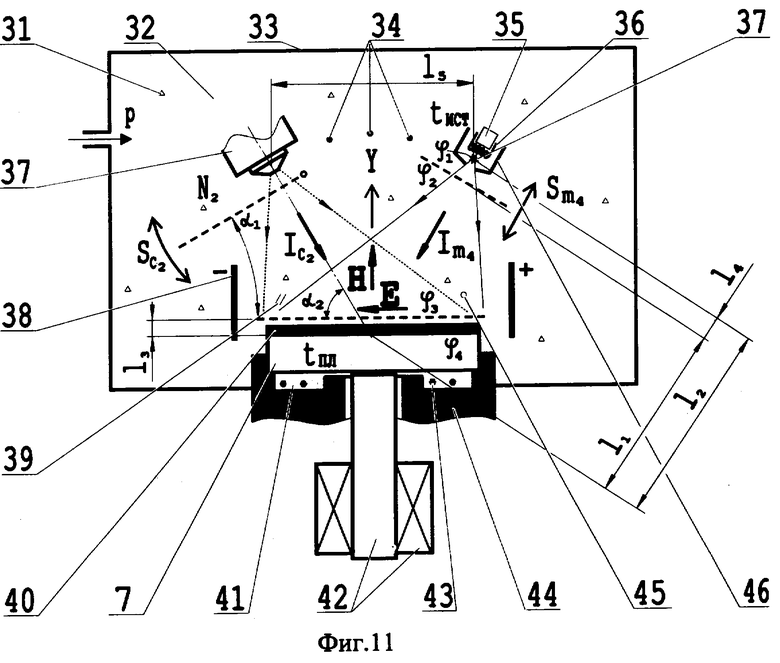

- на фиг.11 изображен один из вариантов исполнения геометрии схемы нанесения компонентов покрытия (образования комбинированного слоя), предполагающий высаживание компонентов покрытия на плату либо параллельно с переменной интенсивностью во времени либо во времени и в пространстве (в области геометрических теней масок-экранов) высаживания, как минимум, одного из них, либо параллельно-последовательно с инерционным и/или диффундирующим проникновением одного из них в толщу другого.

На фигурах приняты следующие обозначения:

1 - объем 2·π·102 мкм3 цилиндрической геометрии, вытянутой перпендикулярно направлению X, вдоль которого возможно заданное переменное содержание названных компонентов, расположенный в произвольном месте (из любого возможного) комбинированного слоя;

2 - объем 2·π·102 мкм3 цилиндрической геометрии, вытянутой перпендикулярно направлению Y, вдоль которого задано переменное содержание названных компонентов, расположенный в месте комбинированного слоя, соответствующем области одновременного присутствия молибдена и нитрида

3 - объем 2·π·102 мкм3 цилиндрической геометрии, вытянутой перпендикулярно направлению Y, вдоль которого задано переменное содержание названных компонентов, расположенный в месте комбинированного слоя, соответствующем области, граничащей с платой (в области одной из поверхностей покрытия большей площади);

4 - объем 2·π·102 мкм3 цилиндрической геометрии, вытянутой перпендикулярно направлению Y, вдоль которого задано переменное содержание названных компонентов, расположенный в месте комбинированного слоя, соответствующем области преимущественного сосредоточения молибдена;

5 - объем 2·π·102 мкм3 цилиндрической геометрии, вытянутой перпендикулярно направлению Y, вдоль которого задано переменное содержание названных компонентов, расположенный в месте комбинированного слоя, соответствующем области одновременного присутствия молибдена и алюминия;

6 - объем 2·π·102 мкм3 цилиндрической геометрии, вытянутой перпендикулярно направлению Y, вдоль которого задано переменное содержание названных компонентов, расположенный в месте комбинированного слоя, соответствующем области преимущественного сосредоточения алюминия (в области одной из поверхностей покрытия большей площади);

7 - плата (подложка), выполненная из нитрида алюминия;

8 - комбинированный слой;

9 - поверхностный металлический слой (для комбинированного или металлического слоев);

10 - след области преимущественного сосредоточения алюминия;

11 - след области одновременного присутствия алюминия и молибдена;

12 - след области преимущественного сосредоточения молибдена;

13 - след области одновременного присутствия молибдена и нитрида алюминия;

14 - след области преимущественного сосредоточения нитрида алюминия - области комбинированного слоя (покрытия), граничащей с платой - области одной из поверхностей покрытия большей площади;

15 - металлический слой;

16 - комбинированный слой на основе алюмонитридной керамики и вольфрама;

17 - металлический слой на основе вольфрама;

18 - промежуточный металлический слой на основе алюминия;

19 - дополнительный металлический слой на основе молибдена;

20 - диэлектрический слой;

21 - токопроводящий слой;

22 - разнотолщинные комбинированные слои (разнотолщинные части комбинированного слоя, покрывающего плату);

23 - области комбинированного слоя преимущественного сосредоточения платины;

24 - металличесикй слой на основе платины;

25 - комбинированный слой на основе оксида алюминия и платины;

26 - комбинированный слой на основе алюмонитридной керамики и платины;

27 - механически обработанная поверхность комбинированного слоя;

28 - поверхность комбинированного слоя, обработанная в кислой или щелочной среде после механической обработки;

29 - поверхность комбинированного слоя, полученная при его образовании методом одновременного напыления на плату названных компонентов с разной интенсивностью, в том числе зависящей от времени (либо от времени и положения в пространстве);

30 - поверхность платы;

31 - композиция технологических газов;

32 - рабочая камера установки для нанесения покрытия;

33 - установка для нанесения покрытия;

34 - другие источники компонентов;

35 - холодильник источника, обеспечивает регулируемое изменение его температуры;

36 - нагреватель источника компонента, обеспечивает регулируемое изменение его температуры;

37 - источник компонента;

38 - управляющие пластины;

39 - диэлектрический материал - нитрид алюминия;

40 - неокончательно образовавшееся покрытие;

41 - нагреватель платы, обеспечивает регулируемое изменение ее температуры, в частности при термической обработке;

42 - электромагнит;

43 - холодильник плат, обеспечивает регулируемое изменение ее температуры, в частности при термической обработке;

44 - держатель платы;

45 - токопроводящий материал - никель;

46 - бленда источника резистивного напыления;

I - область линейного (с отклонением от линейности не более 10%) изменения содержания названных компонентов: от 100% до 0 нитрида алюминия и от 0 до 100% молибдена;

II - область нелинейного изменения содержания токопроводящих компонентов комбинированного слоя: от 100% до 0 молибдена и от 0 до 100% алюминия;

А - область комбинированного слоя, граничащая с платой (область преимущественного сосредоточения нитрида алюминия);

В - область комбинированного слоя, в которой одновременно присутствуют нитрид алюминия и молибден;

С - процентное содержание материалов;

c1 - материал платы (например, нитрид алюминия);

c2 - нитрид алюминия (например, магнетронное напыление);

D - область комбинированного слоя, в которой преимущественно сосредоточен молибден;

G - область комбинированного слоя, в которой одновременно присутствуют молибден и алюминий;

Е - вектор напряженности электрического поля управляющих пластин, характеризующий величину и направление последнего;

F - область комбинированного слоя, в которой преимущественно сосредоточен алюминии;

Н - вектор напряженности магнитного поля электромагнита, характеризующий величину и направление последнего;

Ic2 - интенсивность излучения вещества, определяющего интенсивность высаживания нитрида алюминия на плату при формировании покрытия - комбинированного слоя - вне области геометрической тени маски-экрана и маски платы (с учетом протяженности соответствующего источника);

Im4 - интенсивность излучения вещества, определяющего интенсивность высаживания никеля на плату при формировании покрытия - комбинированного слоя - вне области геометрической тени маски-экрана и маски платы (с учетом протяженности соответствующего источника);

l1 - расстояние от центра маски источника - экрана - (показан пунктиром) до центра поверхности платы, на которой формируется покрытие;

l2 - расстояние от центра источника компонента до центра упомянутой поверхности платы;

l3 - расстояние от центра маски платы (показана пунктиром), расположенной в непосредственной близости от упомянутой поверхности платы предпочтительно параллельно последней, до центра такой поверхности (l3>Δ) - при значительном удалении от платы такая маска выполняет функцию экрана;

l4 - расстояние от центра маски источника - экрана - (показана пунктиром) до центра источника компонента;

l5 - расстояние между центрами источников компонентов;

m1 - молибден (например, термическое распыление);

m2 - алюминий (например, резистивное напыление);

m3 - сплав на основе никеля (например, осаждение из расплава);

m4 - никель (например, термическое распыление);

m5 - никель (например, химическое осаждение из раствора);

m6 - золото (например, химическое осаждение из раствора);

m7 - хром (например у термическое распыление);

m8 - медь (например, термическое распыление);

m9 - вольфрам (например, осаждение из паровой фазы);

m10 - олово (например, резистивное напыление);

n2 - газ азот;

р - рабочее давление в рабочей камере установки для нанесения покрытия;

qΣ - толщина всех металлических слоев с одной стороны платы;

Sm4 - возможные направления перемещения маски источника - экрана - (показана пунктиром);

Sc2 - возможные направления качания маски источника - экрана - (показана пунктиром);

tист - температура источника компонента;

tпл - температура платы;

t - толщина платы;

Х - направление, в котором возможно заданное переменное по площади содержание названных компонентов;

Y - направление, в котором представлено заданное переменное по толщине содержание названных компонентов;

z - ширина комбинированного слоя;

z1 - ширина толстого комбинированного слоя;

z2 - ширина тонкого комбинированного слоя (Z2<Z1);

α1 - угол между маской источника - экрана - (показана пунктиром) и упомянутой поверхностью платы;

α2 - угол между осевым пучком напыляемого материала и упомянутой поверхностью платы;

Δ - толщина комбинированного слоя;

ΔΣ - толщина всех комбинированных слоев с одной стороны платы;

Δ1 - толщина толстого комбинированного слоя;

Δ2 - толщина тонкого комбинированного слоя (Δ2<Δ2);

ϕ1,2,3,4 - электрические потенциалы соответственно источника компонента, маски источника - экрана - (показана пунктиром), маски платы (показана пунктиром), упомянутой поверхности платы или неокончательно образовавшегося покрытия.

Сведения, подтверждающие возможность осуществления изобретения

Заявляемые устройство и, отчасти, композиция могут быть выполнены следующим образом (следует отметить, что в материалах заявки комбинированный слой и покрытие - эквивалентные понятия и что, обсуждая композицию покрытия, авторы основное внимание сосредотачивают на структуре такой композиции).

Керамическая плата 7 (фиг.1) содержит комбинированный слой 8, включающий в качестве компонентов диэлектрический и токопроводящий материалы - нитрид алюминия, молибден, алюминий. В направлении Y (по толщине) этот слой выполнен с заданным переменным содержанием названных компонентов: если взять объем 3 в области комбинированного. слоя 14, то в нем обнаружится преимущественное сосредоточение нитрида алюминия, например, на все 100%, тогда как для объема 2 области 13 характерно одновременное присутствие и нитрида алюминия, и молибдена, например, в соотношении 1:1, для объема 4 области 12 - молибдена, например, на 100%, для объема 5 области 11 - молибдена и алюминия (1:1), а для объема 6 области 10 - алюминия (100%).

Особо важно подчеркнуть, что области комбинированного слоя (покрытия) одновременного присутствия компонентов имеют протяженность в направлении своего наименьшего распространения, как правило, не менее 2...5 мкм - предпочтительно большую.

Комбинированный слой может быть выполнен (также или только) с заданным переменным содержанием названных компонентов и в направлении Х - по площади (фиг.7, на фигуре показаны, но не обозначены отверстия - 8 шт. - для внешних выводов МИС, и вокруг них не покрытые комбинированным слоем участки платы), например, периодического характера, например, по двум пространственным координатам. В этом случае анализ состава такого слоя предпочтительнее проводить для объемов другой относительно указанной для упомянутых выше ориентации, например, для такой, какую имеет объем 1.

Комбинированный слой выполнен толщиной, удовлетворяющей условию

где t - толщина платы,

Δ - толщина комбинированного слоя. Предпочтительно речь может идти о t в пределах от 500 до 800 мкм и Δ в пределах от 5 до 30 мкм, а также о t в пределах от 700 до 1'200 мкм и Δ в пределах от 10 до 50 мкм.

При этом обеспечено выполнение следующих двух условий

где Cc1 - процентное содержание для объема 2·π·102 мкм3 (такого как, например, 1, 2, 3, 4, 5, 6), как минимум - одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению заданного переменного содержания, в произвольном месте (из любого возможного) комбинированного слоя алюмонитридной керамики (нитрида алюминия),

Cm1 и Cm2 - процентное содержание для объема 2·π·102 мкм3 (такого как, например, 1, 2, 3, 4, 5, 6), как минимум, одой возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) комбинированного слоя соответственно молибдена и алюминия,

(на практике неравенства условия (2) являются строгими)

и

где  и

и  , а также

, а также  и

и  - максимальное и минимальное. процентные содержания для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя соответственно диэлектрического (нитрида алюминия) и токопроводящего материалов (молибдена и алюминия одновременно).

- максимальное и минимальное. процентные содержания для всех возможных объемов величины 2·π·102 мкм3 любой геометрии комбинированного слоя соответственно диэлектрического (нитрида алюминия) и токопроводящего материалов (молибдена и алюминия одновременно).

Так, например, могут иметь место условия

и

Комбинированный слой выполнен накрывающим более π·1000 мкм2 поверхности платы - произведение ширины z комбинированного слоя на его протяженность (на фигурах не показана), как правило, много (более чем в 10 раз) больше указанного значения.

В области 14 комбинированного слоя, граничащей с платой, обеспечено содержание диэлектрического и токопроводящего материалов, удовлетворяющее условию

например,

а в области 10 комбинированного слоя, находящейся с противоположной стороны от граничащей с платой, - условию

например,

Комбинированный слой выполнен шириной z более 100 мкм. Здесь под шириной понимается минимальная протяженность комбинированного слоя, определяющая площадь покрытия им платы.

Комбинированный слой включает области 12 и 10 объемом больше 2·π·502 мкм3, для которых в отношении токопроводящего материала соответственно молибдена и алюминия, выполняется условие

Устройство поверх наружной поверхности комбинированного слоя содержит поверхностный металлический слой 9 толщиной до 10 мкм, включающий металл из перечня: золото, никель, олово, платина, серебро, хром или сплав на основе одного из указанных металлов. Вообще, разделение металлический слой/поверхностный металлический слой условно, однако следует отметить, что металлический слой, как правило, выполняет термодемпфирующую или токопроводящую функцию, тогда как поверхностный - функцию защитную или связующую, например, с материалом припоя.

Так, например, (фиг.9) поверх комбинированного слоя может располагаться поверхностный никелевый металлический слой.

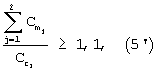

На фиг.2 показана зависимость содержания С различных компонентов одного из вариантов комбинированного слоя в исследуемом объеме в зависимости от положения последнего в толще такого слоя - от координаты Y(C=f(y)). Так, например, в области А комбинированного слоя, граничащей с платой, преимущественно сосредоточен нитрид алюминия - выполняется условие (4), (4'), (4"), тогда как в области D - молибден, а в области F - алюминий - выполняется условие (5), (5'), (5"). Между областями А и D располагается область B, в которой одновременно присутствуют нитрид алюминия и молибден, а между областями D и F - область G, в которой одновременно присутствуют молибден и алюминий. Для такого слоя выполняются также и условия (2), (2') и (3), (3').

На фиг.8 показана зависимость содержания различных компонентов для другого варианта комбинированного слоя, последовательно включающего области преимущественного содержания нитрида алюминия, одновременного - нитрида алюминия и молибдена, преимущественного - молибдена, одновременного - молибдена и никеля, преимущественного - никеля.

На фиг.9 показана зависимость содержания различных компонентов для другого варианта комбинированного слоя, последовательно включающего области преимущественного содержания нитрида алюминия, одновременного - нитрида алюминия и хрома, преимущественного - хрома, одновременного - хрома и меди, преимущественного - меди. При этом такой слой имеет область одновременного содержания и нитрида алюминия, и хрома, и меди. Примечательно, что содержание компонентов в комбинированном слое может изменяться не только непрерывно, как, например, уменьшается содержание нитрида алюминия, но и ступенчато (с особенностями, с точками разрыва и т.д.), как, например, увеличивается содержание меди.

На фиг.10 показана зависимость содержания различных компонентов для еще одного варианта комбинированного слоя, последовательно включающего области преимущественного содержания нитрида алюминия, одновременного - нитрида алюминия и вольфрама, преимущественного вольфрама, одновременного - вольфрама и олова, преимущественного - олова, одновременного - олова и никеля, преимущественного - никеля. При этом такой слой имеет область одновременного содержания и нитрида алюминия, и вольфрама, и олова, и никеля.

Содержание компонентов в комбинированном слое может быть выполнено изменяющимся от одних заданных величин к другим линейно - область I (см. также фиг.8 и 9) или нелинейно - область II (см. также фиг.10). С точки зрения достижения заявленного технического результата предпочтительным является нелинейное изменение.

Вообще, устройство содержит три 8, 16, 26 (фиг.3) включающих различные токопроводящие материалы (соответственно - молибден, вольфрам и платина) комбинированных слоя, покрывающих плату, при наличии в нем четырех комбинированных слоев 8, 16, 25 и 26, где предпоследний слой расположен поверх металлического слоя комбинированного слоя 26 и включает в качестве компонентов оксид алюминия и платину.

Примечательно, что комбинированный слой 25 у двух своих поверхностей максимальной площади имеет области 23 преимущественного содержания платины, т.е. диэлектрический компонент такого слоя сосредоточен в его толще между областями преимущественного содержания токопроводящего материала.

При этом пару 16, 26 ввиду ее расположения на одной поверхности платы (а точнее, ввиду ее контакта с одной поверхностью платы) или, например, ввиду возможности ее получения за один установ платы (в напылительную установку), или ввиду ее получения одновременно (за один акт напыления) можно рассматривать как один комбинированный слой различного состава,

Комбинированный слой 22 (фиг.3 - представлены различные участки комбинированного слоя, накрывающего плату, которые можно рассматривать как разнотолщинные комбинированные слои) выполнен с различной толщиной различных участков 16 и 26 (см. также фиг.4: Δ1 и Δ2 - различны), при этом различие протяженности разнотолщинных участков, как минимум, в одном направлении, например, в плоскости фигуры вдоль платы превышает 100 мкм (см. также фиг.4: z1 и z2 - различны) и они имеют различный качественный состав - соответственно, на основе алюмонитридной керамики и вольфрама и на основе алюмонитридной керамики и платины.

Шероховатость и профиль свободной поверхности 29 (фиг.5) комбинированного слоя могут быть выполнены в соответствии с его образованием на плате из названных компонентов методом термокомпрессии и/или термического/резистивного/магнетронного напыления/распыления (в частности, распыления алюминия в азотосодержащей среде), и/или осаждения из паровой/жидкой/расплавленной фазы, в том числе химического, и/или плазмохимическим (методом ионно-плазменного распыления), и/или методом реактивного испарения, и/или методом ионной имплантации азота в алюминий, и/или электрохимическим, и/или бомбардировки пасты с последующим спеканием, и/или твердофазных реакций, и/или механически, и/или гальванически с разной интенсивностью, в том числе зависящей от времени (либо от времени и положения в пространстве). В этом случае микропрофиль такой поверхности будет с некоторым допуском ±0,5...3,0 мкм отражать микропрофиль покрываемой поверхности платы 30.

Шероховатость и отклонение от плоскости свободной поверхности 27 (фиг.4) комбинированного слоя могут быть выполнены посредством механической обработки такой поверхности (полировки, шлифовки, методом свободного притира, микросуспензиями, химполированием и проч., в том числе комбинацией приемов) не превышающими 1-го и 20-ти мкм соответственно.

На свободной поверхности 28 комбинированного слоя (как правило, после ее механической обработки) посредством обработки кислыми или щелочными средами (посредством травления) могут быть выполнены микронеровности глубиной не более 2-х мкм (фиг.6).

Устройство (фиг.3) содержит металлические слои 15, 17, 24 (как правило, включающие металл из перечня: алюминий, бериллий, ванадий, вольфрам, германий, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных металлов) соответственно из молибдена, вольфрама и платины, имеющие толщину не более 30 мкм, при этом комбинированный слой расположен между платой и упомянутыми металлическими слоями.

Поверх комбинированного слоя (фиг.8) устройство может содержать и металлический слой из никеля.

Поверх металлического слоя 17 устройство содержит дополнительный металлический слой 19 толщиной не более 30 мкм на основе молибдена (как правило, включающий металл из перечня: алюминий, золото, медь, молибден, никель, олово, серебро или сплав на основе одного из указанных металлов).

Устройство между металлическими слоями 17 и 19 содержит промежуточный металлический слой 18 толщиной не более 50 мкм на основе алюминия (как правило, включающий металл из перечня: алюминий, вольфрам, медь, молибден, никель, олово, платина, свинец, серебро, титан, цирконий или сплав на основе одного из указанных металлов). Предпочтительно, чтобы между указанными здесь слоями располагался слой, основанный на сплаве, содержащем металлы ближнего и дальнего от керамики металлических слоев (из указанных).

Толщина металлических слоев должна составлять не более 200 мкм каждого. Вообще, она должна лежать в пределах от 5 до 200 мкм. Желательно, чтобы суммарная толщина всех металлических слоев не превышала 200 мкм, точнее - была равна 50 мкм. В ряде случаев для МИС средней мощности (токи меньше 30...50 А) требуется, чтобы толщина металлических слоев была меньше 20 мкм.

Устройство поверх наружной поверхности внешних металлических слоев 15 и 21 содержит поверхностный металлический слой 9 толщиной до 10 мкм, как правило, включающий металл из перечня: золото, никель, олово, платина, серебро, титан, хром или сплав на основе одного из указанных металлов. Поверхностный металлический слой 9 может располагаться и поверх наружной поверхности внешнего относительно всякого диэлектрического слоя металлического слоя, например, 19.

Так, например, поверх никелевого слоя (фиг.8) устройство может содержать поверхностный металлический слой из золота.

Комбинированный слой 8 выполнен на одной из плоских поверхностей платы. При этом, как правило, он почти целиком (более чем на 90%) покрывает площадь такой поверхности - как правило, это термоконтактный слой между платой и металлическими деталями корпуса МИС.

На другой плоской поверхности платы также имеется комбинированный слой 16, 24 (или пара таких слоев).

Различные металлические слои 17, 24, а также 9, 18, 19, 21 расположены на одной из плоских поверхностей платы.

На другой плоской поверхности платы также имеются металлические слои 15 и 9.

Разнотолщинность всех имеющихся на одной из плоских поверхностей платы слоев (комбинированных с толщиной ΔΣ и металлических с толщиной qΣ одновременно) не превышает 20 мкм.

Устройство содержит дополнительный диэлектрический слой 20, включающий материал из перечня: алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов, нитридов и сульфидов, поверх которого располагается токопроводящий слой 21. Такие слои служат для разводки выводов.

Металлические слои на комбинированный слой наносятся традиционными методами напыления, напайки, химосаждения и проч. (см., в частности, перечисленные выше методы образования комбинированного слоя).

Дополнительно о заявляемой композиции можно сказать следующее.

Она может быть выполнена такой, что структура (фиг.2) композиции покрытия керамической платы, изготовленной из материала c1, которое включает в качестве компонентов диэлектрический метериал c2 и, например, два токопроводящих материала m1 и m2, такова, что в направлении Y - по толщине (и/или в направлении Х - по площади) она выполнена с заданным переменным линейным или нелинейным содержанием названных компонентов, при этом обеспечено выполнение следующих двух условий

где Cc1 - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия диэлектрического материала (как правило, выбранного из перечня: алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамика или материал на основе гидрооксидов, оксидов, нитридов и сульфидов) - нитрида алюминия,

Cm1,2 - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия 1-го или 2-го токопроводящего материала (как правило, выбранных из перечня: алюминий, бериллий, ванадий, вольфрам, германий, железо, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных материалов) - молибдена и алюминия, и

где  и

и  , а также

, а также  и

и  - максимальное и минимальное процентные содержания для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия соответственно диэлектрического (нитрида алюминия) и токопроводящего материалов (молибдена и алюминия одновременно).

- максимальное и минимальное процентные содержания для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия соответственно диэлектрического (нитрида алюминия) и токопроводящего материалов (молибдена и алюминия одновременно).

В ряде случаев предпочтительно, чтобы в качестве диэлектрического материала использовался нитрид или оксид кремния.

В различных вариантах реализации (см., например, фиг.8, 9, 10) в качестве диэлектрического материала преимущественно в покрытие включают нитрид алюминия.

В области одной из поверхностей большей площади в композицию покрытия диэлектрический и токопроводящий материалы включают в различных количествах, таких, что удовлетворяется условие (10), а в области другой поверхности большей - площади, находящейся с противоположной стороны упомянутой первой, - условие (11).

Так, например, (фиг.1) в области 14 покрытия обеспечено содержание диэлектрического и токопроводящего материалов, удовлетворяющее условию

например,

а в области 10 покрытия - условию

например,

Покрытие выполнено включающим области 10 и 12 объемом больше 2·π·502 мкм3, для которых в отношении токопроводящего материала, соответственно, молибдена и алюминия выполняется условие

В ряде случаев предпочтительнее, чтобы ближе к области преимущественного содержания нитрида алюминия располагалась область преимущественного содержания алюминия, а дальше от нее - область преимущественного содержания меди при расположении между ними области преимущественного содержания никеля.

В другом ряде случаев предпочтительно, чтобы эвтектическая точка композиции металлов, преимущественно содержащейся в ближней и дальней от керамики областей преимущественного содержания токопроводящего материала, была не менее чем на 150°С выше, чем эвтектическая точка композиции металлов, преимущественного содержащейся в средней области относительно указанных здесь областей.

Заявляемый способ получения подробно описанного выше покрытия (комбинированного слоя) керамической платы может быть следующим (фиг.11).

Перед нанесением покрытия плату подвергают механической обработке или хонингованию.

Перед механической обработкой плату очищают раствором (рН 6,0...15,0), включающим сульфмалеиновую кислоту с ее эфирными производными либо другие органические растворители.

После механической обработки плату очищают раствором (рН 7,0...24,0), включающим неионогенные и катионогенные поверхностноактивные вещества (ПАВ), а также среднюю соль (дополнительно такой раствор может включать органические соли). При этом в качестве одного из ПАВ-ов используют бутиловый эфир дигликоля, а в качестве упомянутой соли - метасиликат натрия.

Возможно применение для очистки платы неорганических растворителей, в частности, воды.

Передают плату на хранение или на пост нанесения покрытия.

При необходимости перед нанесением покрытия поверхность платы активируют и сенсибилизируют.

Перед нанесением покрытия плату нагревают, предпочтительно до температуры из интервала 250...350°С.

До окончательного образования покрытия (в частном случае - его формообразования) в качестве компонентов неокончательно образовавшегося покрытия 40 (фиг.11) на плату, установленную в держателе 44, наносят диэлектрический и токопроводящий материалы.

В ряде случаев целесообразно нанесение, как минимум, одного из компонентов методом накатки или методом литья шликера.

Как минимум в одном направлении покрытие выполняют с заданным переменным содержанием названных компонентов и с толщиной, удовлетворяющей условию

где t - толщина платы,

Δ - толщина покрытия.

При этом обеспечивают выполнение следующих двух условии

где Cci - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия i-го диэлектрического материала, выбранного из перечня: алюмонитридная керамика, алюмооксидная керамика, бериллиевая керамика или композиция на основе одной из указанных керамик, или материал на основе гидрооксидов, оксидов, нитридов и сульфидов.

Cmj - процентное содержание для объема 2·π·102 мкм3, как минимум, одной возможной геометрии, предпочтительно вытянутой перпендикулярно упомянутому направлению, в произвольном месте (из любого возможного) покрытия j-го токопроводящего материала, выбранного из перечня: алюминий, бериллий, ванадий, вольфрам, германий, железо, золото, кобальт, медь, молибден, никель, ниобий, олово, палладий, платина, свинец, серебро, тантал, титан, хром, цирконий, цинк или сплав на основе одного из указанных материалов.

где  и

и  , а также

, а также  и

и  - максимальное и минимальное процентные содержания для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия соответственно диэлектрического (нитрида алюминия) и токопроводящего материалов (молибдена и алюминия одновременно).

- максимальное и минимальное процентные содержания для всех возможных объемов величины 2·π·102 мкм3 любой геометрии покрытия соответственно диэлектрического (нитрида алюминия) и токопроводящего материалов (молибдена и алюминия одновременно).

Покрытие выполняют накрывающим более π·10002 мкм2 поверхности платы.

Компоненты покрытия высаживают на плату либо параллельно с переменной во времени или во времени и пространстве интенсивностью высаживания, как минимум, одного из них, либо последовательно с инерционным и/или диффундирующим проникновением одного из них в толщу другого, либо параллельно-последовательно с указанными условиями, либо одновременно в виде композиции компонентов (после чего изменяют структуру такой композиции, обеспечивая направленное перемещение одного из компонентов в толще другого, например, при течении седиментативных процессов).

Задают структуру покрытия (фиг.11), что в соответствии с требуемой (или заданной) закономерностью изменяют (увеличивают от одного заданного значения до другого, например, от нуля до максимального значения, или уменьшают от одного заданного значения до другого) во времени либо во времени и пространстве интенсивность высаживания, как минимум, одного из компонентов покрытия 39 и/или 45 на плату и/или изменяют во времени температуру tист источников компонентов 34, 37 (в качестве которых, как правило, используют особо чистые материалы) в пределах от 0,01 до 1,00 ее максимального значения в соответствии со стандартными техпроцессами, осуществляя ручное и/или компьютерное управление режимами работы соответствующих холодильников источников, например, 35 и/или их нагревателей, например, 36, и/или изменяют во времени геометрию схемы нанесения компонентов покрытия - расстояния(е) l2 от центров(а) источников(а) компонентов(а) до центра поверхности платы, на которой формируется покрытие в пределах от 0,1 до 1,0 его максимального значения (здесь и далее, определяемого геометрией схемы) и/или расстояния (е) l1, l3 от центров (а) масок(и) до центра упомянутой поверхности платы, и/или расстояния(е) 14 от центров(а) масок(и) до центров(а) источников(а) компонентов (а) в пределах от 0,1 до 1,0 их максимальных значений, осуществляя, например, перемещение маски-экрана, образующей область размытой при протяженном источнике компонента геометрической тени, по стрелке Sm4, и/или изменяя углы(ол) α1 между масками (ой) или экранами(ом) и упомянутой поверхностью платы, осуществляя, например, качание маски (экрана) по стрелке Sc2, и/или углы(ол) α2 между осевым пучком напыляемого диэлектрического и/или токопроводящего материала, например, между пучком Iс2 и/или Im4 и упомянутой поверхностью платы, и/или расстояние l5 между центрами источников компонентов в пределах от 0,1 до 1,0 его максимального значения, и/или изменяют во времени температуру платы tпл в пределах от 0,01 до 1,00 ее максимального значения в соответствии со стандартными техпроцессами, осуществляя ручное и/или компьютерное управление режимами работы холодильника платы 43 и/или ее нагревателя, 41, и/или изменяют во времени рабочее давление р в рабочей камере 32 установки 33 для нанесения покрытия в пределах от 0,0001 до 1,0000 его максимального значения в соответствии со стандартными техпроцессами, и/или изменяют во времени химический состав композиции 31 технологических (рабочих) газов в упомянутой камере, например, осуществляя изменение концентрации азота N2, увеличивая или полностью исключая содержание кислорода или вводя в камеру новый технологический газ, и/или изменяют во времени величину и/или направление магнитного Н и/или электрического Е полей в пределах от 0,00001 до 1,00000 их максимального значения, достижимого при напряжениях до 40'000 В и токах до 150 А, осуществляя ручное и/или компьютерное управление напряжением на управляющих пластинах 38 и/или током электромагнита 42, и/или изменяют во времени концентрацию/состав композиций (разбавляя, насыщая, иное), которую размещают на плате и используют для получения покрытия, и/или изменяют во времени электрический потенциал элементов схемы нанесения покрытия в пределах от 0 до 40'000 В, например, потенциал ϕ1,2,3,4, соответственно бленды или источника компонента, маски источника - экрана, маски платы, платы, и/или изменяют во времени протяженность источника компонента, например, диафрагмируя его - уменьшая размер полевой диафрагмы, установленной между источником и его маской-экраном либо маской платы.

В ряде случаев при большой толщине покрытия допустимо высаживание его компонентов в заданном во времени соотношении распылением разносоставной суспензии или разносоставной суспензии и твердого мелкодисперсного порошкового токопроводящего материала.

В ряде случаев целесообразно регулировать степень очистки технологических газов, осуществляя смешение последних разной степени очистки. Примечание. Как правило, используется неокислительная смесь газов, хотя в ряде случаев для формирования наружных металлических поверхностей используется окислительные композиции технологических газов. В таких случаях целесообразно постепенно увеличивать содержание в последних, например, кислорода.

В области покрытия, граничащей с платой, обеспечивают содержание диэлектрического и токопроводящего материалов, удовлетворяющее условию

где определение переменных - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в упомянутую область;

а в области покрытия, находящейся с противоположной стороны от граничащей с платой - условию

где определение переменных - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в область, упомянутую последней.

Покрытие выполняют включающим, как минимум, одну область объемом больше 2·π·502 мкм3, для которой в отношении, как минимум, одного j-го токопроводящего материала, используемого в качестве компонента такого покрытия, соблюдается условие

где определение переменных - см. выше, но только упомянутый объем 2·π·102 мкм3 предполагается включенным в указанную здесь область.

Покрытие выполняют с переменным содержанием названных компонентов по площади и/или по толщине, при этом содержание компонентов в покрытии может быть выполнено изменяющимся от одних заданных величин к другим линейно или нелинейно.

Компоненты покрытия могут быть высажены (или нанесены) на плату методом термокомпрессии и/или термического/резистивного/магнетронного напыления/распыления (в частности, распыления алюминия в азотосодержащей среде), и/или осаждения из паровой/жидкой/расплавленной фазы, в том числе химического, и/или плазмохимическим методом (методом ионно-плазменного распыления), и/или методом реактивного испарения, и/или методом ионной имплантации азота в алюминий, и/или электрохимическим методом, и/или методом бомбардировки толщи одного из компонентов другим с последующим спеканием, и/или методом твердофазных реакций, и/или механически, и/или гальванически.

Покрытие выполняют шириной, превышающей 100 мкм, а толщиной, например, не более 30 мкм.

После образования покрытия плату с ним подвергают термической обработке, например, используя нагреватель 41 и холодильник 43 плат, т.е. в установке нанесения покрытия.

Выдерживают плату с покрытием в течение более 60 с при температуре, не превышающей 0,95 от абсолютной температуры плавления токопроводящего материала, использованного в качестве компонента покрытия, имеющего минимальную температуру плавления, либо при температуре, не превышающей низшую эвтектическую точку имеющейся в покрытии композиции металлов.

Выдерживают плату при температуре строго более 120°С в течение строго более 5 мин.

Выдерживают плату при температуре 180±60°С и/или при температуре 360±120°С в течение от 5 до 180 мин.

При необходимости проводят повторную или дополнительную термообработку.

При нанесении покрытия (именно комбинированного слоя, а не металлических слоев) используют от 25 до 90% напыляемого токопроводящего материала от напыляемого диэлектрического материала.

Диэлектрический и токопроводящий материалы в рабочую камеру загружают одновременно с платой (за один производственный цикл - до установления рабочего давления в камере).

Скорость образования покрытия поддерживают в пределах от 0,01 до 10 мкм в секунду. Предпочтительной является скорость порядка 0,1 мкм в секунду.

Скорость остывания платы после образования покрытия обеспечивают в пределах 0,5...2°С в минуту.

При образовании покрытия температуру в рабочей камере поддерживают постоянной с допуском ±20°С в пределах от 20 до 400°С. Предпочтительной в рабочей камере является температура 120°С.

Заявляемый способ иллюстрируется следующим примером.

В установку для нанесения покрытия устанавливают плату с нанесенной на нее пастой, включающей нитрид алюминия и никель в отношении 100:10. Из рабочей камеры откачивают воздух, создавая промышленный вакуум. Плату с пастой нагревают до температура 200...400°С. Включают электромагнит, расположенный под платой. Включают источник резистивного напыления никеля, сообщая ему отрицательный потенциал до 10'000 В относительно платы (такой источник можно рассматривать и как источник катодного распыления). Выключают источник резистивного напыления никеля. Повышают температуру платы до 400...700°С. Выдерживают плату при такой температуре в течение более 60 мин. В плотном механическом контакте поверх покрытия устанавливают золотую фольгу. Нагревают плату с покрытием и установленной фольгой до температуры 200...320°С. Выдерживают плату при такой температуре в течение более 180 мин в условиях вакуума порядка 10-4 мм рт.ст.

Возможны другие способы образования композиции, задания толщины покрытия (см., например, фиг.2, 8...10).

Следует отметить, что комбинированный слой с переменным содержанием диэлектрического и токопроводящего материалов, выполненный на носителе, в качестве которого в соответствии с заявляемым изобретением выступает керамическая плата, имеет в электронной промышленности массу применений и лишь одно из них, хотя и основное при сегодняшнем уровне развития техники, касается повышения сцепления такого слоя с носителем, в частности, демпфирования по КТР, обеспечиваемого, во всяком случае, при задании переменного содержания, например, токопроводящего материала в толще диэлектрика.

Одним другим перспективным направлением использования комбинированного слоя, включающего диэлектрический и токопроводящий материалы с переменным содержанием последнего, является СВЧ-техника. При этом, например, в аспекте управления поверхностными электрическими явлениями не имеет существенного значения, из каких конкретно материалов составлен упомянутый слой - важно лишь то, что процентное содержание токопроводящего материала в слое увеличивается, например, от нуля до, возможно, 100%, с, возможно, последующим уменьшением опять до нуля.

Еще одно использование комбинированных слоев указанной структуры заключается в построении на их основе сверхкомпактных (в т.ч. и с точки зрения нанотехнологий) пассивных и активных радиоэлементов, таких как резисторы, конденсаторы, индуктивности, термисторы и проч. с уникальными электрическими параметрами, достигаемыми во всяком случае вне связи с использованием тех или иных материалов.

Так, например, комбинированные слои заявляемой структуры позволяют изготавливать уникальные радиоэлементы со стабильными электрическими параметрами в широком диапазоне частоты проводимых электрических сигналов.

Обсуждаемый комбинированный слой может выполнять и защитные функции и (в сочетании с токопроводящими и/или комбинированными слоями) функции радиоэлемента, например, конденсатора с распределенной емкостью. При этом состав такого слоя принципиального значения (для выполнения соответствующей функции) не имеет.

Рассмотрим пример создания комбинированного слоя на основе гидроксида водорода, который может использоваться в качестве волновода в СВЧ-диодах.

Способ получения соответствующего слоя состоит в следующем.

Холодильник плат в вакууме охлаждает керамическую плату, расположенную в герметизированном объеме рабочей камеры установки для нанесения покрытия, посредством теплообмена с материалом держателя до температуры около -180°С (см. фиг.11).

Насыщают упомянутый объем водяным паром невысокого давления.

Происходит конденсация воды на пластине с последующей практически мгновенной кристаллизацией.

Дополнительно насыщают упомянутый объем парами золота. При этом постепенно увеличивают соотношение концентрации паров золота к концентрации паров воды. Для этого сначала увеличивают концентрацию паров золота до некоторого значения, а затем уменьшают содержание паров воды до нуля.

Далее в отношении упомянутых концентраций поступают в обратном порядке.

В результате получают комбинированный слой в области больших по площади поверхностей в основном состоящий из льда, а в центре - из золота при переменном содержании компонентов по толщине.

Преимущество использования данного диэлектрического материала заключается, в частности, и в его высокой теплоемкости.