Изобретение относится к порошковой металлургии, а именно к способам получения порошков сплава серебро-палладий, предназначенных для использования в электронной промышленности, в частности, для изготовления токопроводящих слоев монолитных керамических конденсаторов.

Известен гидрометаллургический способ получения порошка сплава серебро-палладий (патент РФ 2150354, кл. B 22 F 9/24, заявл. 01.02.1999 г., оп. 10.06.2000 г.) с использованием в качестве восстановителя формиата натрия. Металлосодержащий раствор готовят путем растворения гранулированного сплава серебро-палладий в азотной кислоте. Восстановление проводят при температуре 65-70°С из пульпы гидроксидов металлов при рН 4,5-5,0, а отжиг проводят в восстановительной атмосфере при температуре 450-470°С.

Недостатком указанного способа является широкое распределение частиц по размерам (от 9 до 0,8 мкм), что ведет к неравномерному спеканию порошков при отжиге и образованию пористых слоев пасты с плохой проводимостью.

Известен способ получения мелкодисперсного порошка сплава серебро-палладий из водного раствора перекиси водорода в смеси с ионами серебра и палладия. Раствор смешивают с сильной щелочью, получают осадок и восстанавливают его водородом (заявка Японии 58111701, кл. B 22 F 1/00, заявл. 14.07.1981 г., oп. 22.01.1983 г.).

Недостатком данного способа является использование водорода в качестве восстановителя, что предполагает усложнение аппаратурного оформления процесса, необходимость обеспечения дополнительных мер безопасности из-за возможности взрыва в технологическом процессе. Кроме того, палладий, входящий в состав порошков, сорбирует водород в больших количествах, что влечет загрязнение конечного продукта и создание взрывоопасной смеси.

Известен гидрометаллургический способ получения порошка сплава серебро-палладий (патент США 5292359, заявл. 16.07.1993 г., оп. 8.03.1994 г., кл. В 22 F 9/24), по которому порошок сплава получают, растворяя порошок серебра в азотной кислоте, азотнокислый палладий растворяют в воде, доводя рН до 0,5-2,0. Восстановление проводят гидразингидратом при температуре 35-50°С с применением поверхностно-активных веществ (ПАВ): триэтаноламина, капроновой или олеиновой кислоты.

Недостатком способа является то, что порошок сплава серебро-палладий имеет размер частиц менее 1 мкм. Вследствие малых размеров частиц порошок обладает развитой поверхностью, что требует введения избыточного количества органических связующих при изготовлении токопроводящих металлосодержащих паст. Избыток органических компонентов вызывает желатинизацию золей и ведет к растрескиванию токопроводящих слоев, что исключает возможность применения таких паст.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ получения мелкодисперсного порошка сплава серебро-палладий (патент США 5514202, кл. В 22 F 1/100, заявл. 20.12.1994 г, oп. 07.05.1996 г.).

Способ включает смешивание нитратных растворов серебра и палладия, нейтрализацию раствором аммиака металлосодержащего раствора до рН 2,5-3,5, смешивание с гидразингидратом и ПАВ, восстановление и осаждение при температуре 15-50°С порошка сплава, фильтрацию, отмывку и сушку. Данный способ позволяет получить порошок с удельной поверхностью в диапазоне 2-7 м2г, насыпной плотностью 0,66-1,08 г/см3 и размером частиц менее 1 мкм.

Недостатком данной технологии является высокие значения удельной поверхности по сравнению с заявляемым способом, а также малый размер частиц, что затрудняет совмещение порошка сплава с органическими связующими.

Задачей, на решение которой направлено предлагаемое техническое решение, является создание высокотехнологичного воспроизводимого способа получения порошка сплава серебро-палладий, обеспечивающего получение заданных технических характеристик конечного продукта для приготовления токопроводящих паст путем формирования частиц с определенными удельной поверхностью в диапазоне 1,5-5,0 м2/г, насыпной плотностью в диапазоне 0,66-1,25 г/см3, фазовым и гранулометрическим составом, удовлетворяющих требования к материалам электронной промышленности.

Технический результат достигается способом получения порошка сплава серебро-палладий, включающим приготовление кислого металлсодержащего раствора, нейтрализацию раствором аммиака, восстановление металлов гидразин гидратом в виде порошка сплава с одновременной обработкой поверхностно-активным веществом (ПАВ), фильтрование, промывку и сушку, согласно изобретению, нейтрализацию аммиаком проводят до достижения рН 1,8-2,0, восстановление проводят из охлажденных до 10-17°С растворов с одновременной обработкой ПАВ, в качестве которых используют раствор поливинилового спирта с концентрацией 0,95-1,05 г/л или аммонийной соли низковязкой полиакриловой кислоты с концентрацией 0,125-0,128 г/л и натриевой соли сополимера метакриловой кислоты с метилметакрилатом с концентрацией 0,020-0,023 г/л, с последующим двухстадийным подъемом температуры от 28 до 100°С, полученный порошок после сушки подвергают отжигу в инертной атмосфере при температуре 320-400°С в течение 0,5-2 ч, затем обрабатывают ПАВ, в качестве которых последовательно используют растворы пирофосфата аммония и алкилфосфата, и сушат в инертной атмосфере.

При этом подъем температуры после восстановления осуществляют в две стадии: 60-65°С и 95-100°С, выдерживают в течение 20 мин на каждой, а обработку растворами пирофосфата аммония и алкилфосфата проводят последовательно в течение 2-3 ч каждым, при этом концентрацию пирофосфата аммония поддерживают 0,4-0,8 г/л, а алкилфосфата 110-120 г/л.

Существенными отличиями предлагаемого технического решения являются нейтрализация раствором аммиака до достижения рН 1,8-2,0, восстановление металлов из охлажденных до 10-17°С растворов с последующим двухстадийным подъемом температуры от 28 до 100°С, при этом на первой стадии выдерживают в течение 20 мин при температуре 60-65°С, а на второй стадии выдерживают 20 мин при температуре 95-100°С с одновременным восстановлением и обработкой раствором гидразингидрата с поливиниловым спиртом или аммонийной солью низковязкой полиакриловой кислоты с концентрацией 0,125-0,128 г/л и натриевой солью сополимера метакриловой кислоты с метакрилом с концентрацией 0,020-0,023 г/л, полученный порошок подвергают сушке и дополнительно отжигают в инертной атмосфере при температуре 320-400°С в течение 0,5-2 ч последовательно обрабатывают пирофосфатом аммония с концентрацией 0,4-0,8 г/л и алкилфосфатом с концентрацией 110-120 г/л в течение 2-3 ч каждым реагентом и сушат в инертной атмосфере.

Указанные признаки, характеризующие предлагаемый способ получения сплава серебро-палладий, в совокупности обеспечивают высокие химические и физические свойства порошка сплава, пригодного для использования в электронной промышленности, обеспечивая высокий уровень электропараметров и улучшая воспроизводимость свойств конденсаторов.

Размер частиц и удельная поверхность, а также фазовый состав порошка сплава зависят от рН реакционной смеси и исходных растворов. При увеличении рН исходных растворов больше 2 образуется порошок со средним размером частиц много меньше 1 мкм, развитой удельной поверхностью, низкой насыпной плотностью. Порошки с высокой удельной поверхностью (больше 10 м2/г) неприменимы для толстопленочных паст вследствие высокой каталитической активности. При спекании такие материалы характеризуются значительной усадкой, отличающейся от усадки материала подложки, что приводит к растрескиванию или нарушению сплошности металлических электродов.

Введение в раствор восстановителя поливинилового спирта с концентрацией 0,95-1,05 г/л или аммонийной соли низковязкой полиакриловой кислоты с концентрацией 0,125-0,128 г/л и натриевой соли сополимера метакриловой кислоты с метилметакрилом с концентрацией 0,020-0,023 г/л обусловлено тем, что эти вещества являются защитными коллоидами, способствующими образованию частиц сферической формы. Это ведет к более плотной упаковке частиц и сопровождается увеличением насыпной плотности. Нанесение пасты, приготовленной из таких порошков, более равномерное и плотное, толстопленочный слой обладает лучшей проводимостью.

При снижении концентрации поверхностно-активных веществ ниже граничных значений появляются плохо сформированные частицы неправильной формы, что ухудшает электропараметры токопроводящих слоев электродов.

Увеличение концентрации ПАВ выше граничных значений вызывает чрезмерную агломерацию частиц и затрудняет последующую дезагрегацию порошков. Высокий уровень агломерации частиц ухудшает спекание и обуславливает пористость пленок.

Восстановление серебра в присутствии палладия ускоряется во всем интервале температур по заявляемому способу получения порошка сплава серебро-палладий. Температура исходных растворов ниже 10°С при данных концентрациях солей металлов может вызвать кристаллизацию металлосодержашего раствора и также образование крупного полидисперсного порошка, непригодного для приготовления токопроводящих паст.

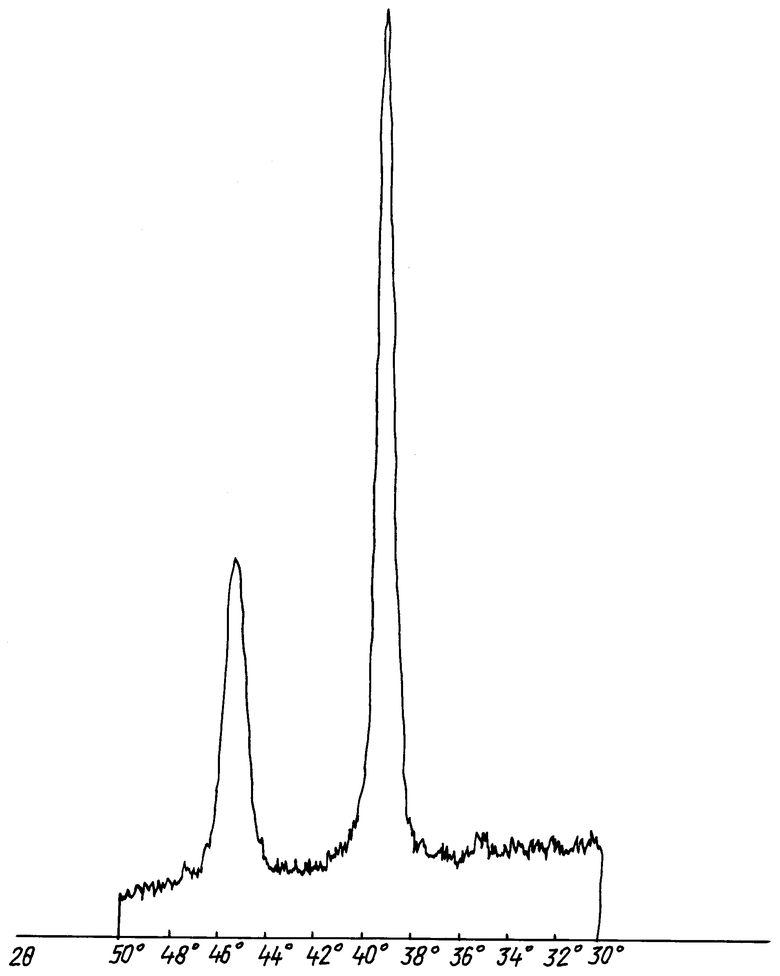

Палладий в бинарной системе восстанавливается с большим скрытым периодом, который соответствует длительности осаждения основной массы серебра. Рост температуры способствует повышению однородности соосажденного порошка. При температуре ниже 60°С результаты рентгенофазового анализа (РФА) свидетельствуют о наличии смеси фаз серебра и палладия. Осаждение палладия начинается и происходит быстро, когда в растворе практически не остается серебра. Повышение температуры до 60-65°С и выдержка при этой температуре в течение 20 мин необходимы для укрупнения агломератов частиц с сохранением дисперсности порошка с целью улучшения седиментации и флокуляции осадка.

При дальнейшем повышении температуры скорости осаждения обоих металлов выравниваются, вероятность получения порошка сплава серебро-палладий возрастает и становится максимальной при температуре 95-100°С.

Температура выше 100°С вызывает чрезмерное укрупнение агломератов за счет возрастания вязкости раствора, содержащего полимер, при этом разрушение агрегатов после сушки затруднено.

Сушку проводят в инертной атмосфере при температуре 98-102°С во избежание окисления порошка сплава.

Отжиг при температуре 320-400°С в инертной атмосфере проводят в течение 0,5-2 ч для корректировки технических параметров порошков сплава: удельной поверхности и насыпной плотности. Наряду с изменением размеров частиц изменяются форма частиц и кристаллическая структура, повышается насыпная плотность, уменьшается удельная поверхность порошка за счет уменьшения количества и размера пор. Насыпная плотность порошков в значительной степени зависит от температуры термической обработки. Повышение температуры выше 400°С нецелесообразно, т.к. дальнейшего изменения насыпной плотности не происходит. Свойства отожженных порошков в большей степени определяются характеристиками получаемого после осаждения порошка сплава.

Обработка раствором пирофосфата аммония с концентрацией 0,4-0,8 г/л позволяет дезагрегировать порошок при сохранении его дисперсности, последующая обработка алкилфосфатом с концентрацией водного раствора 110-120 г/л предотвращает слипание частиц, оставляя их дезагрегированными. Материалы с минимальной степенью агломерации позволяют получать очень тонкие слои внутреннего электрода и тем самым существенно экономить металл.

Применение растворов ПАВ с концентрациями меньше граничных не позволяют в достаточной степени дезагрегировать порошки сплава серебро-палладий. Такой же эффект дает уменьшение времени обработки менее 2 ч.

Применение растворов ПАВ с концентрациями выше граничных нецелесообразно, равно как и увеличение времени поверхностной обработки, т.к. не приводит к дальнейшему улучшению параметров порошка.

Сведения, подтверждающие возможность осуществления изобретения приведены в примерах.

Пример № 1. Растворяют 32,6 г порошка палладия в 60 мл концентрированной азотной кислоты, разбавляют водой до 0,4 л, азотнокислое серебро в количестве 116,08 г в 0,3 л деионизованной воды, затем доводят объем до 0,8 л. Смешивают металлосодержащие растворы и разбавляют водой до 1,5 л. Доводят рН раствора аммиаком до значения 1,9. К 1 л деионизованной воды добавляют 52,7 мл раствора поливинилового спирта с концентрацией 0,95 г/л и 105 мл гидразин гидрата, раствор разбавляют до 2 л. Раствор восстановителя и металлосодержащий раствор охлаждают до 15°С. Проводят восстановление при скорости перемешивания 200 об/мин. Поднимают температуру в реакторе до 63°С, выдерживают 20 мин и затем поднимают температуру до 98°С, выдерживают 20 мин при этой температуре. Осадок отфильтровывают, промывают водой, сушат в токе азота при 100°С в течение 36 ч. Отжигают порошок при температуре 200°С 1 ч. Обрабатывают 100 г полученного порошка 300 мл раствора пирофосфата аммония с концентрацией 0,6 г/л в течение 2 ч. Затем добавляют 0,3 мл алкилфосфата с концентрацией 105 г/л и продолжают перемешивание в течение еще 2 ч. Сушат в токе азота при температуре 80°С.

Удельная поверхность определялась на приборе “Sorpty 1750”, фирмы “Carlo Erba”, Италия.

Гранулометрический состав определялся на анализаторе “SediGraph 5000 ЕТ” фирмы “Micromeritics”, США.

Фазовый состав определялся на дифрактометре рентгеновском Д-501 фирмы “Siemens”, ФРГ.

Насыпную плотность определяли штампволюметром “Stav 2003” фирмы “Jel”, ФРГ.

Химический состав определяли гравиметрическим методом.

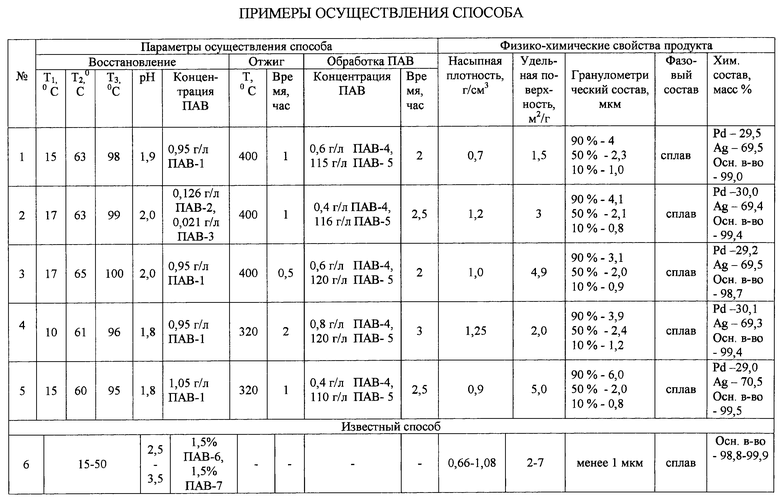

Параметры осуществления способа и технические характеристики полученных порошков сплава серебро-палладий представлены в таблице.

Из рентгеноструктурных исследований видно, что полученные порошки по фазовому составу являются сплавом (твердым раствором на основе серебра) серебро-палладий (см. чертеж). Результаты определения удельной поверхности, гранулометрического состава, насыпной плотности указывают на высокое качество полученных порошков. Пасты, приготовленные из порошка сплава серебро-палладий, полученного по заявляемой технологии, хорошо наносились на платы, поверхность металлических пленок была ровной, без трещин. Удельное поверхностное электрическое сопротивление, адгезия металлической пасты к поверхности диэлектрика соответствовали техническим требованиям.

Изобретение относится к порошковой металлургии и может быть использовано в электронной промышленности при изготовлении электродов керамических конденсаторов. Способ получения порошка сплава серебро-палладий включает следующие операции: нейтрализацию раствором аммиака до достижения рН 1,8-2,0, восстановление металлов из охлажденных до 10-17°С растворов с последующим двухстадийным подъемом температуры от 28 до 100°С. При этом на первой стадии реакционную смесь выдерживают в течение 20 мин при температуре 60-65°С, а на второй стадии выдерживают 20 мин при температуре 95-100°С с одновременным восстановлением и поверхностной обработкой раствором гидразингидрата с поливиниловым спиртом или аммонийной солью низковязкой полиакриловой кислоты с концентрацией 0,125-0,128 г/л и натриевой солью сополимера метакриловой кислоты с метакрилатом с концентрацией 0,020-0,023 г/л, полученный порошок подвергают сушке и дополнительно отжигают в инертной атмосфере при температуре 320-400°С в течение 0,5-2,0 ч, последовательно обрабатывают пирофосфатом аммония с концентрацией 0,4-0,8 г/л и алкилфосфатом с концентрацией 110-120 г/л в течение 2-3 ч каждым реагентом и сушат в инертной атмосфере. Данный способ позволяет получать порошки сплава серебро-палладий с удельной поверхностью в диапазоне от 1,5 до 5,0 м2/г и насыпной плотностью от 0,7 до 1,25 г/см3. Пасты, изготовленные из порошка сплава, полученного по заявляемому способу, обеспечивают высокий уровень электропараметров конденсаторов. 2 з.п.ф-лы, 1 табл., 1 ил.

| US 5514202 А, 07.05.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЗОЛОТА | 1992 |

|

RU2033443C1 |

| RU 96112854 А, 10.09.1998 | |||

| СПОСОБ ПОДГОТОВИТЕЛЬНОЙ ОБРАБОТКИ ТАБАКА ПЕРЕД ЗАКЛАДКОЙ НА ХРАНЕНИЕ | 1998 |

|

RU2131683C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗАМЕЩЕННЫХ АМИДОВ МОНОКАРБОНОВЫХ КИСЛОТ | 0 |

|

SU249366A1 |

| US 5429657 A, 04.07.1995. | |||

Даты

2004-03-27—Публикация

2001-07-04—Подача