Изобретение относится к литейной промышленности, а именно к составам противопригарных покрытий из огнеупорных наполнителей и связующего, и может быть использовано для литейных форм и стержней при производстве отливок сложной конфигурации или крупного литья.

Наиболее распространенные в литейной промышленности противопригарные покрытия содержат в качестве огнеупорного наполнителя пылевидный кварц, обладающий низкой теплоаккумулирующей способностью и значительным расширением при полиморфном превращении в процессе нагревания, что ограничивает его применение при литье толстостенных отливок сложной конфигурации [1,2]

Известно противопригарное покрытие, содержащее в качестве огнеупорного наполнителя дунит, а в качестве связующего триполифосфат натрия. Наполнитель и связующее смешивают в сухом состоянии, после чего добавляют воду до плотности 1,4-1,7 г/см3. Полученную пасту наносят на литейную форму, выдерживают в течение 15 мин на воздухе и прокаливают в течение одного часа при температуре 1500оС [3] При взаимодействии триполифосфата с дунитом образуются термостойкие соединения SiO2˙P2O5; 2FeO˙P2O5; Fe2O3˙P2O5; Al2O3˙P2O5; 2MgO˙P2O5, но необходимая при этом прокалка литейных форм для крупного литья требует специального оборудования и большого расхода тепловой энергии.

Наиболее близким к предлагаемому является противопригарное покрытие [4] содержащее в качестве огнеупорного наполнителя циркон или плавленный магнезит и связующее на основе калиевого жидкого стекла и силиката алкилсиликатов аммония при следующем соотношении компонентов, мас. Огнеупорный наполнитель 55-70 Калиевое жидкое стекло 18-41 Силикат тетраэтиламмония 4-12

При этом циркон (ОСТ 4882-74) представляет собой порошок светло-серого цвета, обладающий высокой теплостойкостью, а магнезит представляет собой смесь оксидов MgO; CaO; Fe2O3; SiO2.

Противопригарное покрытие данного состава имеет сравнительно высокие технологические и эксплуатационные свойства, обеспечивает высокое качество литья, но для приготовления данного состава необходимы дефицитные и дорогостоящие циркониевые или магнийсиликатные огнеупорные наполнители, приготовляемые по специальной технологии.

Наиболее перспективным, вследствие его распространенности и доступности, сырьем для приготовления огнеупорных материалов являются магнийсиликатные минералы и горные породы, одной из которых являются оливиниты. Однако оливиниты при используемых в настоящее время технологиях переработки минерального сырья практически полностью выбрасываются в отвалы. Например, оливиниты Ковдорского месторождения (нового уникального месторождения магнийсиликатного сырья) используются в настоящее время лишь при изготовлении отдельных опытных партий огнеупорных материалов, а оливиниты Хобозерского месторождения в настоящее время совсем не используются в промышленности.

Основным минералом оливинита (до 98%) является оливин (Mg, Fe)2˙ SiO4. Большие запасы дешевого оливинитового сырья сосредоточены в коре выветривания горных пород, в которых оливинит под воздействием гидротерминальных процессов подвержен изменению с образованием вторичных минералов серпентина Mg3SiO2˙O7 ˙2H2O и гидроксидов железа, причем содержание серпентина достигает до 25% а общее количество воды до 5-6% Использование таких оливинитов в качестве огнеупорного наполнителя противопригарных покрытий без предварительной их обработки затруднено, так как содержащаяся в них вода при заливке форм расплавленным металлом выделяется в виде пара, что приводит к образованию раковин на поверхности отливок.

Целью изобретения является обеспечение возможности использования дешевого минерального сырья при сохранении физико-технических показателей противопригарного покрытия и одновременном снижении его себестоимости.

Цель достигается тем, что противопригарное покрытие для литейных форм и стержней, включающее состав из огнеупорного наполнителя и связующего в качестве огнеупорного наполнителя содержит прокаленный оливинит.

Кроме этого покрытие содержит оливинит, прокаленный при 710-760оС.

Кроме этого противопригарное покрытие содержит связующее на основе жидкого стекла и силиката алкилпроизводных аммония.

Кроме этого покрытие содержит в качестве жидкого стекла преимущественно калиевое жидкое стекло, а в качестве силиката алкилпроизводных аммония силикат тетраэтиламмония.

Кроме этого оптимальная композиция покрытия содержит ингредиенты при следующем соотношении, мас. Оливинит прокаленный 60-70 Жидкое стекло 20-32 Силикат тетраэтиламмония 6-15

В процессе термообработки оливинита при 710оС и выше происходит дегидратация оксидов железа серпентина и получается материал, состоящий из оливина, гематита, форстрерита и энстанита. Повышение же температуры прокалки выше 760оС нецелесообразно, так как процесс дегидратации при этой температуре завершается, а дальнейшее повышение температуры приводит к увеличению расхода тепловой энергии, а при 820оС даже начинается разложение оливина.

В качестве связующего для огнеупорного наполнителя на основе прокаленного оливинита возможно использование различных составов, например алюмохромфосфатного связующего с добавками или без добавок технических лигносульфонатов, или этилацетата, однако при использовании связующего на основе жидкого стекла и силикатов алкилпроизводных аммония возможно получение относительно более высокого качества покрытия отливок.

В качестве жидкого стекла возможно использование калиевого жидкого стекла или натриевого жидкого стекла (ГОСТ 13078-81), например, плотностью 1,43-1,50 и М 2,0 -3,10, однако при использовании калиевого стекла в совокупности с силикатом тетраэтиламмония получается относительно более высокое качество поверхности отливок.

Известно использование в противопригарных покрытиях состав на основе циркона или плавленного магнезита связующего из жидкого стекла и силиката алкилпроизводных аммония [4] Однако экспериментально доказана возможность применения данного состава не только с цирконом или обожженным магнезитом (как в прототипе), но и в совокупности с прокаленным оливинитом.

Цель изобретения обеспечение возможности использования дешевого минерального сырья при сохранении физико-технических показателей противопригарного покрытия и одновременное снижении его себестоимости.

Действительно, как будет показано ниже в примерах практической реализации изобретения, композиция противопригарного покрытия позволяет использовать в качестве исходного компонента природные оливиниты различных месторождений после их незначительной обработки (прокалки), что резко снижает стоимость изготовления противопригарного покрытия.

Кроме этого приведенные ниже примеры практической реализации изобретения доказывают возможность осуществления изобретения промышленным способом.

Пример 1. В качестве исходного огнеупорного наполнителя для противопригарного покрытия использовали оливинит Ковдорского месторождения, подвергнутый термообработке при 150оС, содержащий, мас. Mg 41,5; SiO2 36,33; FeO 9,05; Fe2O3 5,6; H2O 5,6. Прокаленный оливинит, калиевое жидкое стекло и силикат тетрааммония брали в следующем соотношении, мас. Оливинит прокаленный 60 Жидкое стекло 36 Силикат тетраэтиламмония 4

Состав перемешивали в течение 6 мин и наносили на поверхность литейных форм. Полученные отливки из марганцовистой стали Г 13 л имели на поверхности раковины до 1 мм, пригар отсутствовал.

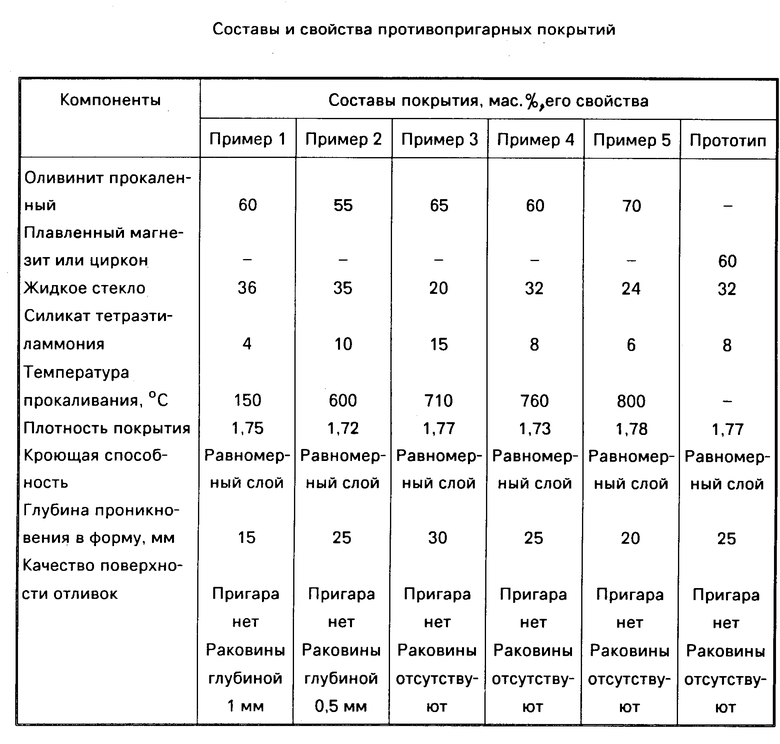

П р и м е р ы 2-5. Условия опытов аналогичны примеру 1, но огнеупорный наполнитель из оливинита подвергали прокалке при 600, 710, 760 и 800оС соответственно. Составы и свойства этих покрытий приведены в таблице.

П р и м е р ы 6, 7 (прототип). Условия опыта аналогичны примеру 1, но в качестве огнеупорного наполнителя использованы циркон (ОСТ 4882-74) и плавленный магнезит. Составы и свойства этих покрытий приведены в таблице.

Анализ результатов испытаний показывает, что наиболее высокие физико-технические показатели имеют образцы противопригарных покрытий по примерам 3, 4 и 5. Плотность полученного противопригарного покрытия находится на уровне плотности покрытия, полученного по прототипу, а глубина проникновения покрытия и качество поверхности отливок не уступают показателям противопригарного покрытия по прототипу. Таким образом предлагаемое противопригарное покрытие по физико-техническим и эксплуатационным свойствам не уступает известным противопригарным покрытиям данного класса.

Использование изобретения позволяет полностью решить проблему сырья, так как существуют большие разведанные запасы оливинита, причем аналогичные практические результаты были получены и при использовании оливинитов различных месторождений, например, оливинита Хобозерского месторождения. Причем аналогичные изобретению результаты были получены при использовании иных связующих, например, на основе жидкого натриевого стекла и алюмохромфосфатного связующего, но предлагаемый состав позволяет получать более высокое качество поверхности отливок.

Использование доступного, значительного по запасам и дешевого сырья для приготовления противопригарного покрытия позволяет существенно снизить стоимость изготовления противопригарного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения противопригарного покрытия литейных форм и стержней | 1986 |

|

SU1526880A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА | 2023 |

|

RU2814893C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| Шихта для изготовления керамического проппанта и проппант | 2022 |

|

RU2781688C1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях при производстве стальных отливок | 1986 |

|

SU1440598A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛИТЕЙНЫЕ КЕРАМИЧЕСКИЕ ФОРМЫ ДЛЯ ЛИТЬЯ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2775770C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Способ получения магнийсиликатного проппанта и проппант | 2019 |

|

RU2739180C1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1076179A1 |

Изобретение относится к литейной промышленности, а именно к производству литейных форм и стержней для отливок сложной конфигурации или крупного литья. Противопригарное покрытие содержит, мас. оливинит прокаленный 60,0-70,0; жидкое стекло 20,0-32,0; силикат тетраэтиламмония 6,0-15,0; оливинит используют прокаленным при 710-760°С; именно при этом режиме прокалки завершается дегидратация оксидов железа и серпентина, входящих в состав оливинита, что позволяет предотвратить образование раковин на поверхности отливок. Технический результат от реализации изобретения характеризуется в возможности использования в качестве наполнителя противопригарного покрытия дешевого минерального сырья при сохранении физико-механических показателей и одновременном снижении себестоимости. 1 з. п. ф-лы, 1 табл.

Оливинит прокаленный 60,0-70,0

Калиевое жидкое стекло 20,0-32,0

Силикат тетраэтиламмония 6,0-15,0

2. Состав по п.1, отличающийся тем, что он содержит оливинит, прокаленный при 710-760oС.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Состав для получения противопригарного покрытия литейных форм и стержней | 1986 |

|

SU1526880A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-12-27—Публикация

1992-11-10—Подача