со со

00 со

113

Изобретение относится к порошково металлургии, в частности к способам получения порошков инструментальной стали из маслоокалиносодержащих отходов, и может быть использовано в инструментальной промьшшенности.

Целью изобретения является повышение эффективности утилизации шлама инструментальной стали,

Способ осуществляют следующим образом,

Маслоокалиносодержащий шлам инст-; рументального производства загружают в вакуумную камеру печи, создают разрежение, медленно поднимают темпера- ДО 100 С и путем дистилляции отделяют воду, затем путем вакуумной

перегонки при температуре 300-350 С отделяют 80-85% масла, оставшийся пастообразный продукт нагревают до температуры 850-900°С, вьщерживают 3-6 ч для осуществления процессов восстановления окислов железа и цементации, после чего проводят изотер- мический отжиг при 700°С в течение двух часов с последующей 2-3-кратнсЯ магнитной сепарацией. Таким образом, предлагаемый способ утилизации масло- окалиносодержащих отходов предусматривает непрерывный процесс термической .обработки шлама.

Пример, Исходный продукт cocтава, мас.%: воды, 10-20; масло 5-25; окалина 1-10; окись алюминия 10-20, загружают, в вакуумную камеру печи, создают разрежение, медленно поднимают .температуру до 100°С, выдерживают при этой температуре 30 мин, за

тем осуществляют вакуумную цементацию при температурах 800, 850, 900, . 950°С в течение 1, 3, 6 и 8 ч- с последующим изотермическим отжигом при температуре 650, 700, в течение 1-3 ч, .

Термически обработанный шлам охлаждают вместе с камерой печи, после чего проводят 2-3-кратную магнитщто сепарацию; вакуумную цементацию и .. изотермический отжиг проводят при остаточном давлении 5 1 О -1 10 мм рт.ст.

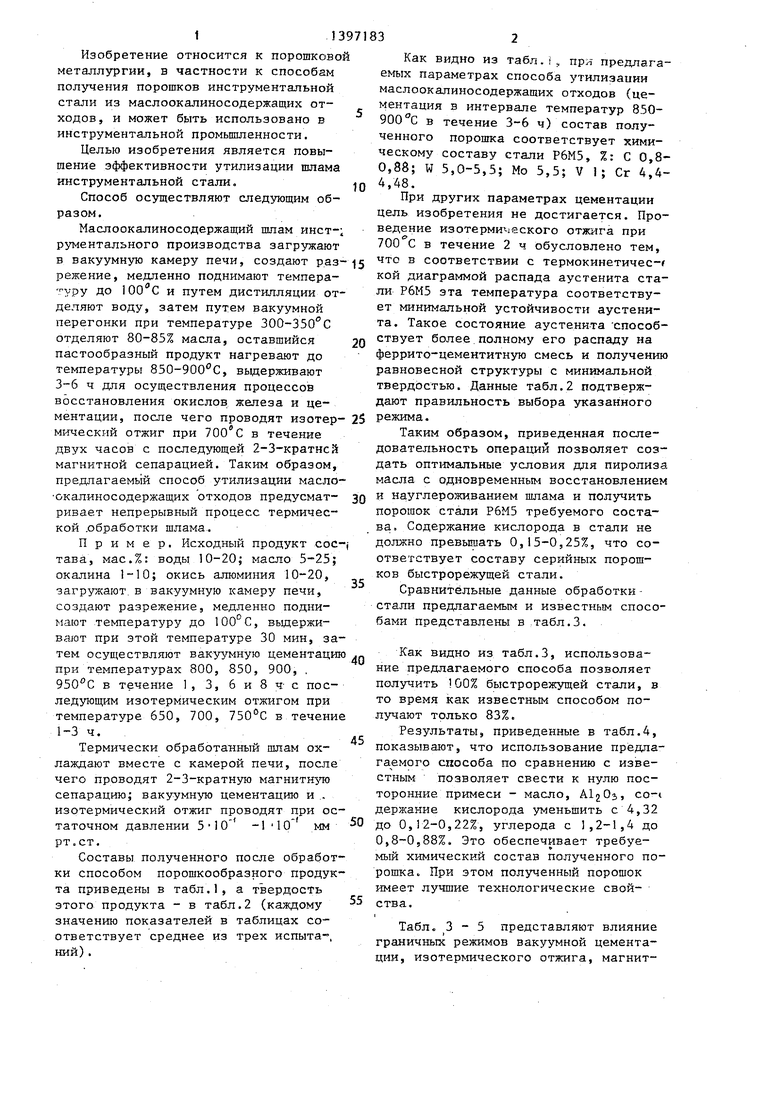

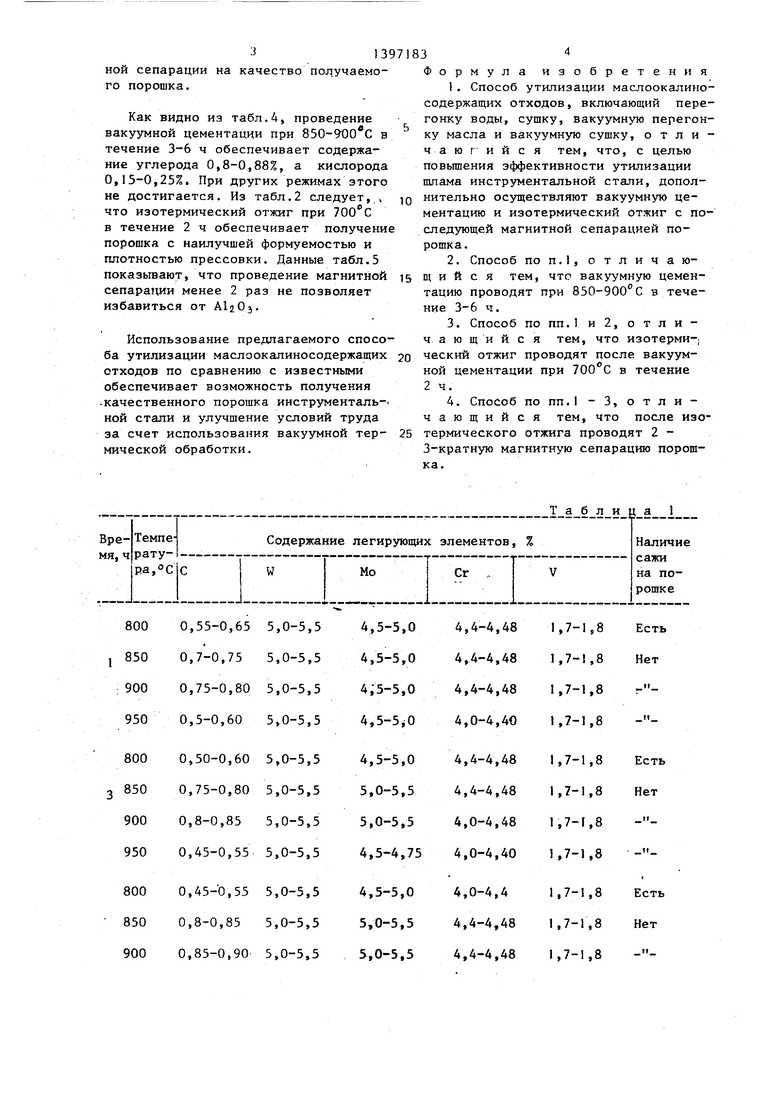

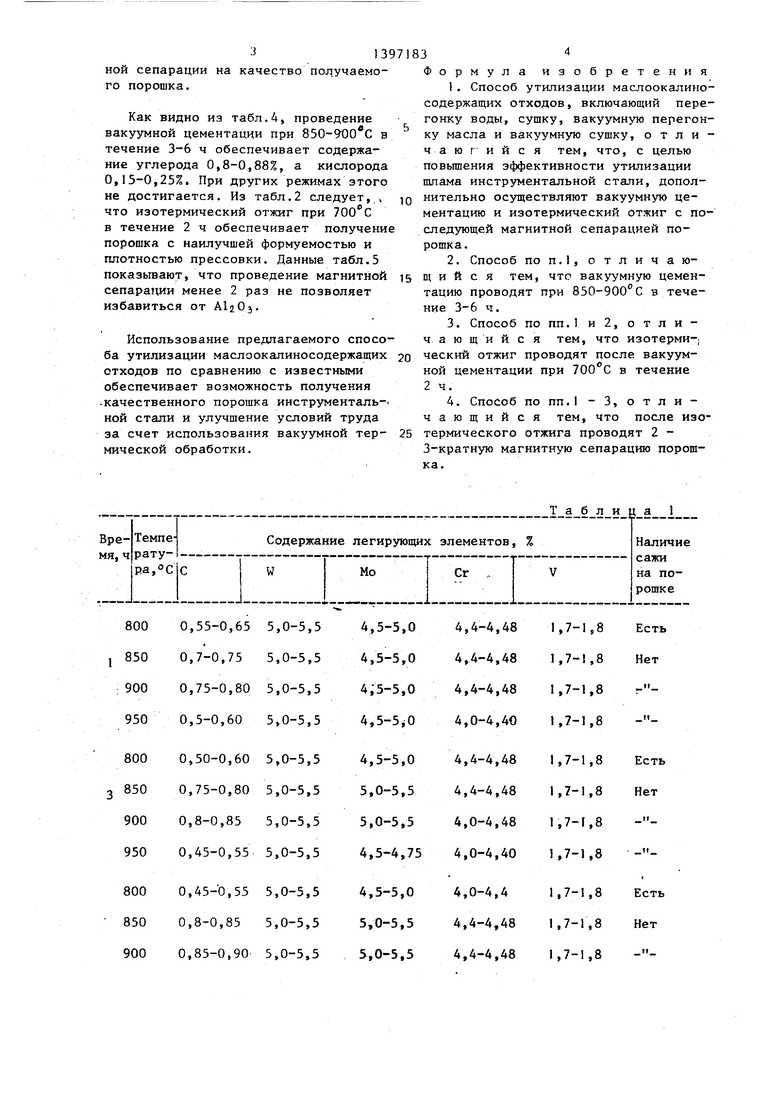

Составы полученного после обработки способом порошкообразного продукта приведены в табл,1, а твердость этого продукта - в табл,2 (каждому значению показателей в таблицах соответствует среднее из трех испыта,

НИИ) ,

2

Как видно из табл.i , при предлагаемых параметрах способа утилизации маслоокалиносодержащих отходов (цементация в интервале температур 850- 900 С в течение 3-6 ч) состав полуQ

0

5

0

5

0

5

0

5

ченного порошка соответствует химическому составу стали Р6М5, %: С 0,8- 0,88; W 5,0-5,5; Мо 5,5; V 1; Сг ,4- 4,48,

При других параметрах цементации цель изобретения не достигается. Проведение изотермтгеского отжига при 700 с в течение 2 ч обусловлено тем, что в соответствии с термокинетичес-f кой диаграммой распада аустенита стали Р6М5 эта температура соответствует минимальной устойчивости аустенита. Такое состояние аустенита способствует более полному его распаду на феррито-цементитную смесь и получению равновесной структуры с минимальной твердостью. Данные табл,2 подтверждают правильность выбора указанного режима.

Таким образом, приведенная последовательность операций позволяет создать оптимальные условия для пиролиза масла с одновременным восстановлением и науглероживанием шлама и получить порошок стали Р6М5 требуемого состава. Содержание кислорода в стали не должно превышать 0,15-0,25%, что соответствует составу серийных порошков быстрорежущей стали.

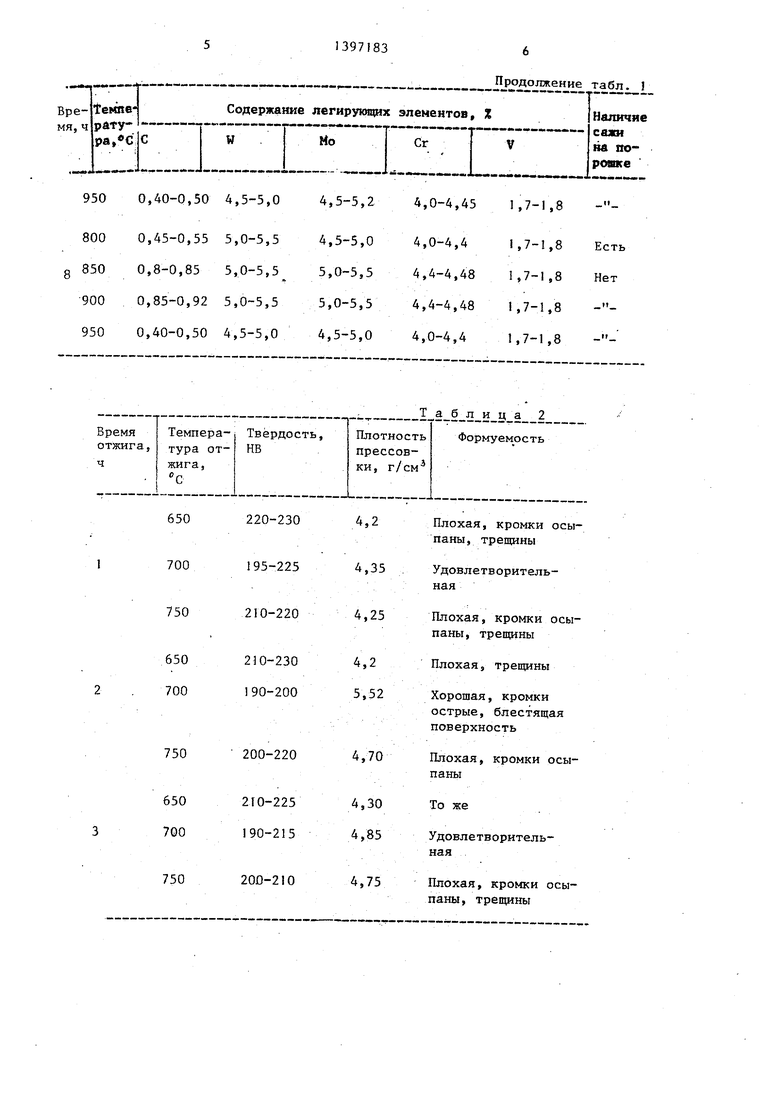

Сравнительные данные обработки - стали предлагаемым и известным способами представлены в.табл,3,

Как видно из табл,3, использование предлагаемого способа позволяет получить 00% быстрорежущей стали, в то время как известным способом получают только 83%.

Результаты, приведенные в табл,4, показывают, что использование предлагаемого способа по сравнению с известным позволяет свести к нулю посторонние примеси - масло, Al20j, co-t держание кислорода уменьшить с 4,32 до 0,12-0,22%, углерода с 1,2-1,4 до 0,8-0,88%. Это обеспечивает требуемый химический состав полученного порошка. При этом полученный порошок имеет лучшие технологические свойства.

Табл. 3-5 представляют влияние граничных режимов вакуумной цементации, изотермического отжига, магнитКак видно из табл.А, проведение вакуумной цементации при 850-900 С в

- 1397183

ной сепарации на качество получаемо- Формула изобретения го порошка.1 . Способ утилизации маслоокалиносодержащих отходов, включающий перегонку воды, сушку, вакуумную перегонку масла и вакуумную сушку, о т л и - течение 3-6 ч обеспечивает содержа- ч а юг и и с я тем, что, с целью ние углерода 0,8-0,88%, а кислорода повьппения эффективности утилизации 0,15-0,25%. При других режимах этого пшама инструментальной стали, дополна достигается. Из табл.2 следует, Q нительно осуществляют вакуумную це- что изотермический отжиг при ментацию и изотермический отжиг с по- в течение 2 ч обеспечивает получение следующей магнитной сепарацией по- порошка с наилучшей формуемостью и рошка.

плотностью прессовки. Данные табл.5 2. Способ поп.1, отличаю- показьгаают, что проведение магнитной is щ и и с я тем, что вакуумную цемен- сепарации менее 2 раз не позволяет тацию проводят при 850-900 С в тече- избавиться от А120э.ние 3-6 ч.

3. Способ попп.1и2, отлиИспользование предлагаемого спосо- чающийся тем, что изотерми-; ба утилизации маслоокалиносодержащих 20 ческий отжиг проводят после вакуум- отходов по сравнению с известными ной цементации при 700 С в течение обеспечивает возможность получения 2ч.

-качественного порошка инструменталь- 4. Способ по пп.1 - 3, о т л и - ной стали и улучшение условий труда чающийся тем, что после изо- за счет использования вакуумной тер- 25 термического отжига проводят 2 - мической обработки.3-кратную магнитную сепарацию порощка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1470794A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| Способ переработки металлоабразивного шлама легированных сталей | 1988 |

|

SU1627323A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВЫХ ОТХОДОВ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2076787C1 |

| Способ утилизации маслоокалиносодержащих отходов | 1982 |

|

SU1090972A1 |

| СПОСОБ ПОДГОТОВКИ ШЛИФОТХОДОВ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ К ДАЛЬНЕЙШЕЙ ПЕРЕРАБОТКЕ | 2023 |

|

RU2820293C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1514811A1 |

| Способ утилизации отходов машиностроительного и инструментального производства | 2016 |

|

RU2663234C2 |

Изобретение относится к порошковой металлургии, в частности к способам получения порошков инструментальной стали из маслоокалиносодержащих отходов, и может быть использовано в инстрзтиентальной промьшшенности. Цель изобретения - повьппение эффективности утилизации шлама инструментальной стали. Маслоокалиносодержащий . пшам инструментального производства загружают в вакуумную камеру печи, создают разрежение, медленно поднимают температуру до 100 С и путем дистилляции отделяют воду, затем вакуумной перегонкой при 300-350 с отделяют 80-85% масла. Оставшийся пастообразный продукт нагревают до 850- , выдерживают 3-6 ч до восста-i новления окислов железа и цементации, после чего проводят изотермический отжиг при 700 с в течение 2 ч и двух- трехкратную магнитную сепарацию. 3 з.п. ф-лы, 5 табл.

0,55-0,655,0-5,5

0,7-0,755,0-5,5

0,75-0,805,0-5,5

0,5-0,605,0-5,5

0,50-0,605,0-5,3

0,75-0,805,0-5,5

0,8-0,855,0-5,5

0,45-0,555,0-5,5

0,45-0,555,0-5,5

0,8-0,855,0-5,5

0,85-0,903,0-5,5

200-220

210-225 190-215

200-210

Продолжение табл. I

Таблица 2

Плохая, кромки осыпаны, трещины

Удовлетворительная

Плохая, кромки осыпаны, трепщны

Плохая, трещины

Хорошая, кромки острые, блестящая поверхность

Плохая, кромки осыпаны

То же

Удовлетворительная

Плохая, кромки осыпаны, трещины

Таблица 3

| Способ получения стального порошка | 1982 |

|

SU1156859A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ разделения побочных продуктов и отходов металлургической промышленности | 1978 |

|

SU778739A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-23—Публикация

1985-05-23—Подача