Настоящее изобретение относится к области катализаторов для процессов изомеризации ксилолов и сырья, содержащего ароматические углеводороды С-8, и может быть использовано в нефтехимической и нефтеперерабатывающей отраслях промышленности.

Ароматические углеводороды С-8, к которым относятся три изомера ксилола (о-, м-, п-) и этилбензол, являются одними из основных полупродуктов нефтехимии. Среди ксилолов наибольший промышленный интерес представляет пара-изомер, который служит сырьем для производства терефталевой кислоты и диметилтерефталата, выступающими, в свою очередь, прекурсорами при производстве полиэтилентерефталата. Вторым по значимости изомером является о-ксилол, основное направление использования которого - окисление во фталевый ангидрид - сырье для производства пластификаторов и красителей. Наименее ценен для промышленности м-ксилол, который находит весьма ограниченное применение, например, в производстве изофталевой кислоты.

Основным процессом получения пара-ксилола является изомеризация орто- и мета-ксилолов в присутствии кислотных катализаторов. Традиционно изомеризацию фракции С-8 осуществляют в газовой фазе при атмосферном давлении или под давлением водорода (в зависимости от наличия этилбензола в сырье). В обоих случаях используются гетерогенныебифункциональные катализаторы. В состав катализаторов изомеризации ксилолов традиционно входят: активная фаза носителя, представляющая собой молекулярные сита различного состава, связующее, а также один или несколько активных металлов, преимущественно платиновой группы.

В качестве активной фазы носителя для катализаторов изомеризации ароматических углеводородов С-8 часто используют среднепористые цеолиты типа ZSM-5 (US 8697929, 2014; CN 105582978, 2016; RU 2360736, 2009), ZSM-11 (US 9115041, 2015) и ZSM-22 (US 9115041, 2015), способствующие протеканию изомеризации ксилолов по мономолекулярному механизму (1,2-метильный сдвиг) и деалкилированию этилбензола в бензол, либо крупнопористые цеолиты типа ZSM-12 (US 7745677, 2010), MOR (CN 102060309, 2014; CN 1463921, 2005), Beta (US 8962900, 2015), в большей степени благоприятствующие изомеризации ксилолов по бимолекулярному механизму посредством реакций диспропорционирования и трансалкилирования, а также изомеризации этилбензола в ксилолы, что приводит к увеличению выхода п-изомера. Недостатком катализаторов на основе немодифицированных цеолитов является их микропористая структура, затрудняющая диффузию углеводородного сырья к активным центрам катализатора, что снижает конверсию ароматического сырья.

В настоящее время катализаторы, используемые в промышленности в процессе изомеризации ароматических фракций С-8, основаны на цеолите ZSM-5, что объясняется его селективностью по отношению к целевому продукту процесса - пара-ксилолу.

Известен катализатор изомеризации ксилолов, описанный в патенте RU 2360736 C1, 2009. Катализатор состоит из цеолита типа ZSM-5, металла II группы и связующего - оксида алюминия. При этом катализатор содержит следующие компоненты, мас.%: цеолит ZSM-5 10-35, кальций 0,05-1,0 (в расчете на цеолит), натрий 0,05-0,12 (в расчете на цеолит), оксид алюминия - остальное. Испытания известного катализатора проводят на сырье, содержащем смесь пара-, орто-, мета-ксилолов, этилбензол, а такжеароматические и насыщенные углеводороды С-8 при атмосферном давлении, температуре 400-460°С, и объемной скорости подачи сырья 4 ч-1(продолжительность эксперимента 4 ч). В указанных условиях достигается выход ксилолов, составляющий от их содержания в сырье, от 95,2 до 100 мас.%. Содержание в полученной смеси ксилолов пара- и орто-ксилолов составляет 21,0-22,7 мас.%, и 21,1-23,6 мас.%, соответственно. Конверсия этилбензола составляет от 28,3 до 62,0% отн. Таким образом, недостаток указанного катализатора заключается в его низкой эффективности, связанной с наличием затруднений при диффузии сырья к центрам катализатора.

Известен катализатор изомеризации алкилароматических соединений, описанный в заявке CN 102105225, 2011. Катализатор состоит из цеолита типа ZSM-12, металла VIII группы и связующего - оксида алюминия. При этом катализатор содержит следующие компоненты, мас.%: цеолит ZSM-12 1-9, платина 0,3 (в расчете на цеолит), оксид алюминия - остальное. Испытания катализатора проводят на сырье, содержащем смесь этилбензола, ксилолов, а также ароматические и насыщенные углеводороды С-8 при температуре 387°С, объемной скорости подачи сырья 3,5 ч-1, объемном соотношении Н2/сырье, равном 4. В указанных условиях конверсия этилбензола составляет 40,5-55,7% отн., при этом в полученной смеси продуктов содержание пара-ксилола составляет 17,7-18,5 мас.%, а содержание орто-ксилола составляет 16,7-18,1 мас.%. Недостаток указанного катализатора заключается в низкой эффективности (малая величина конверсии этилбензола и содержания пара-ксилола в продуктах).

Для решения указанной проблемы в качестве активной фазы носителей можно использовать микро-мезопористые цеолиты, например, структурного типа морденит (MOR). Описанные в патентных документах различные способы синтеза микро-мезопористого цеолита структурного типа морденит (CN 106032280, 2018; CN 106032282, 2018; WO 2016145617, 2016; CN 102190316, 2013; WO 2020060363, 2020; WO 2008147190, 2008; CN 102530984, 2012) в основном представлены двумя методами: использование мезопористого темплата; деалюминирование и/или десилилирование.

В заявке ЕР 0109962, 1984 описан способ создания катализатора деэтилирования этилбензола в бензол и одновременной изомеризации ксилолов. Катализатор, описанный в патенте, получают посредством смешения двух цеолитных компонентов: цеолита структурного типа MOR (70-95 мас.%, в расчете на общую массу) и одного из следующих цеолитов: ZSM-5, ZSM-8, ZSM-11 и Zeta-3 (5-30 мас.%, в расчете на общую массу). В качестве исходного сырья используется смесь ксилолов, содержащую этилбензол. Конверсия этилбензола во всем исследуемом диапазоне условий не превысила 58%, отношение пара-ксилола к смеси ксилолов составило 22,8-23,7. Так же необходимо отметить почти полное отсутствие в жидких продуктах реакции триметилбензолов (0,5-1,2 мас.%), из чего можно сделать вывод о присутствии диффузионных ограничений, препятствующих образованию крупных молекул-интермедиатов.

Также известен катализатор, носитель которого включает в свой состав цеолит структурного типа MOR, для процесса изомеризации ароматической фракции С-8, который описан в патенте ЕР 0363253, 1990. При этом способ приготовления указанного катализатора основан на деалюминировании исходного морденита с последующей формовкой с использованием бемита или псевдобемита. Содержание оксида алюминия в носителе составляет 15-40 мас.% (в расчете на цеолит). На носитель осаждают гидрирующий/дегидрирующий металл VIII группы, предпочтительно Pt и/или Pd. Рабочие условия процесса изомеризации: температура от 350 до 510°С, давление от 2 до 30 бар, молярное отношение водород: сырье от 2 до 6. Катализатор, полученный согласно изобретению, блокирует протекание реакций диспропорционирования/трансалкилирования молекул ксилолов, что связано с возникновением диффузионных ограничений и как следствие приводит к снижению выхода целевого пара-ксилола.

Наиболее близким к настоящему изобретению является катализатор, описанный в патенте CN 102060309, 2014, Данное изобретение относится к катализаторам изомеризации ароматической фракции С-8. Катализатор состоит из цеолита типа MOR и оксида алюминия в отношении 30:70 мас.%, а также металла VIII группы (предпочтительно Pt или Pd). Испытания известного катализатора проводили на сырье, содержащем смесь пара-, мета-ксилолов, этилбензол (1,04, 55,85 и 14,06% соответственно), при давлении 0,7 МПа, температуре 377°С, объемной скорости подачи сырья 3,8 ч-1 и мольном соотношение водород/сырье 4 моль/моль. Результаты каталитических испытаний показали, что конверсия этилбензола составила 20-50%. Содержание в полученной смеси ксилолов пара-ксилола составляет 13,0-22,2%. Недостаток указанного катализатора заключается в низкой конверсии этилбензола и значительной потере ксилолов.

Техническая проблема, на решение которой направлено данное изобретение, заключается в создании катализатора изомеризации ароматической фракции С-8, обладающего повышенной эффективностью, в частности, более высокой активностью катализатора, приводящей к увеличению конверсии этилбензола и выхода целевого пара-ксилола.

Указанная проблема решается созданием микро-мезопористого катализатора изомеризации ароматической фракции С-8, состоящего из носителя, содержащего, мас.%:

и металла платиновой группы, нанесенного на носитель в количестве 0,5-5,0% от массы носителя, причем активная фаза носителя, состоящая из цеолита типа MOR, имеет систему микро-мезопор, сформированную микропорами цеолита MOR и мезопористыми каналами, образованными в результате перекристаллизации алюмосиликатных нанотрубок галлуазита.

Достигаемый технический результат заключается в использовании в качестве активной фазы носителя микро-мезопористого цеолита типаморденит, структура которого сформирована в результате перекристаллизации нанотрубок галлуазита в микро-мезопористый цеолит типа MOR таким образом, что атомы кремния и алюминия формируют микропористый каркас цеолита, а нанотрубки галлуазита обеспечивают образование вторичных мезопор, при этом исключаются этапы предварительной обработки реагентов, что позволяет увеличить выход ксилолов при их изомеризации по бимолекулярному маршруту (диспропорционирование, трансалкилирование), протекающему в мезоразмерных каналах. Кроме того, использование в качестве активной фазы носителя микро-мезопористого цеолита типа морденит способствует переработке сырья с повышенным содержанием этилбензола, за счет протекания реакций гидрирования-изомеризации-дегидрирования этилбензола с образованием ксилолов.

Описываемый катализатор получают следующим образом.

Микро-мезопористый цеолит типа морденит (MOR) синтезируют гидротермальным способом с использованием предварительно прокаленного галлуазита в качестве источника оксидов кремния и алюминия. Галлуазит, относится к природным минералам группы каолина с химической формулой Al2Si2O5(OH)4*nH2O, n=0,2 и представляет собой природные многослойные нанотрубки (длина: 0,5-3,0 мкм) с внешней поверхностью, состоящей из оксида кремния, и внутренней поверхностью, сформированной оксидом алюминия.

На первом этапе нанотрубки галлуазита диспергируют в водном растворе гидроксида натрия в течение 2-8 часов с периодической обработкой ультразвуком. После добавляют пирогенный диоксид кремния и затравочные кристаллы морденита (1-10 мас.%, предпочтительно 5 мас.%) при интенсивном перемешивании. Полученный гель 6Na2O:Al2O3:30SiO2:780H2O подвергают гидротермальной обработке при 190°С в течение 18-36 часов, предпочтительно в течение 24 часов. Твердый осадок отфильтровывают, промывают дистиллированной водой, сушат сперва на воздухе, а затем вмуфельном шкафу при 80-120°С в течение 12-24 часов. Катионный обмен натриевой формы цеолита проводят путем обработки материала 0,5-1,0 М раствором нитрата аммония. Для этого к синтезированному мордениту добавляют водный раствор нитрата аммония (20 мл раствора на 1 г материала) и перемешивают в течение 4-10 часов, после чего буферную смесь отфильтровывают, промывают дистиллированной водой до значения рН фильтрата 8,0. Затем осадок промывают, сушат и прокаливают при 500-600°С в токе воздуха со скоростью нагрева 2-10°С/минуту для получения Н-формы цеолита.

На втором этапе полученный цеолит MOR формуют в виде экструдатов диаметром 0,5-3 мм и длиной 1-5 мм. В качестве связующего используют бемит, в качестве пептизатора - 0,1-1,0 М водный раствор азотной кислоты. Формованный носитель сушат в течение 8-24 часов на воздухе при температуре 60-140°С и прокаливают при температуре 500-600°С в течение 2-12 часов. Металл платиновой группы наносят на полученный носитель методом пропитки по влагоемкости из водного раствора соли металла, предпочтительно гексагидрат гексахлорплатиновой кислоты (H2PtCl6 * 6Н2О). Катализатор высушивают при температуре 60-160°С в течение 12-24 часов.

Перед испытаниями катализатор подвергают восстановлению в токе водорода (10-20 мл/мин) при ступенчатом повышении температуры от комнатной до 200-300°С (со скоростью 2-10°С/мин), выдерживают в течение 1-4 часов, а затем температуру повышают до 400-450°С (скорость нагрева 10-20°С/мин) и выдерживают в течение 2-8 часов.

Изомеризацию сырья, содержащего, мас.%: этилбензол - 10,0, пара-, орто- и мета-ксилол 3,0, 17,0 и 70,0, соответственно, проводят в диапазоне температур 360-420°С, при давлении водорода 1 МПа, мольном соотношении Н2/сырье, равном 4 моль/моль и объемной скорости подачи сырья 2,0-6,0 ч-1.

Ниже представлены примеры, иллюстрирующие изобретение, но не ограничивающие его.

Пример 1.

Используют катализатор, состоящий из носителя, содержащего, мас.%: микро-мезопористый цеолит типа MOR - 50, гамма-оксид алюминия 50 и нанесенной на носитель платины в количестве 0,5% от массы катализатора.

Процесс проводят на установке проточного типа с неподвижным слоем катализатора при температуре 360°С, давлении водорода 1,0 МПа, мольном соотношении Н2/сырье, равном 4 моль/моль, и объемной скорости подачи сырья 6,0 ч-1. При этом получают следующие результаты: конверсия этилбензола составляет 70,5%, содержание пара-ксилола в смеси ксилолов - 23,67 мас.%.

Пример 2.

Используют катализатор, состоящий из носителя, содержащего, мас.%: микро-мезопористый цеолит типа MOR - 60, гамма-оксид алюминия 40 и нанесенной на носитель платины в количестве 0,5% от массы катализатора.

Процесс проводят на установке проточного типа с неподвижным слоем катализатора при температуре 360°С, давлении водорода 1,0 МПа, мольном соотношении Н2/сырье, равном 4 моль/моль, и объемной скорости подачи сырья 6,0 ч-1. При этом получают следующие результаты: конверсия этилбензола составляет 71,0%, содержание пара-ксилола в смеси ксилолов - 23,46 мас.%.

Пример 3.

Используют катализатор, состоящий из носителя, содержащего, мас.%: микро-мезопористый цеолит типа MOR - 70, гамма-оксид алюминия 30 и нанесенной на носитель платины в количестве 0,5% от массы катализатора.

Процесс проводят на установке проточного типа с неподвижным слоем катализатора при температуре 360°С, давлении водорода 1,0 МПа, мольном соотношении Н2/сырье, равном 4 моль/моль, и объемной скорости подачи сырья 6,0 ч-1. При этом получают следующие результаты: конверсия этилбензола составляет 83,9%, содержание пара-ксилола в смеси ксилолов - 23,75 мас.%.

Пример 4.

Используют катализатор, состоящий из носителя, содержащего, мас.%: микро-мезопористый цеолит типа MOR - 70, гамма-оксид алюминия 30 и нанесенной на носитель платины в количестве 1,0% от массы катализатора.

Процесс проводят на установке проточного типа с неподвижным слоем катализатора при температуре 360°С, давлении водорода 1,0 МПа, мольном соотношении Н2/сырье, равном 4 моль/моль, и объемной скорости подачи сырья 6,0 ч-1. При этом получают следующие результаты: конверсия этилбензола составляет 81,6%, содержание пара-ксилола в смеси ксилолов - 23,41 мас.%.

Пример 5.

Используют катализатор, состоящий из носителя, содержащего, мас.%: микро-мезопористый цеолит типа MOR - 70, гамма-оксид алюминия 30 и нанесенной на носитель платины в количестве 5,0% от массы катализатора.

Процесс проводят на установке проточного типа с неподвижным слоем катализатора при температуре 360°С, давлении водорода 1,0 МПа, мольном соотношении Н2/сырье, равном 4 моль/моль, и объемной скорости подачи сырья 6,0 ч-1. При этом получают следующие результаты: конверсия этилбензола составляет 82,5%, содержание пара-ксилола в смеси ксилолов - 23,11 мас.%.

Пример 6.

Используют катализатор, состоящий из носителя, содержащего, мас.%: микро-мезопористый цеолит типа MOR - 70, гамма-оксид алюминия 30 и нанесенной на носитель платины в количестве 0,5% от массы катализатора.

Процесс проводят на установке проточного типа с неподвижным слоем катализатора при температуре 400°С, давлении водорода 1,0 МПа, мольном соотношении Н2/сырье, равном 4 моль/моль, и объемной скорости подачи сырья 2,0 ч-1. При этом получают следующие результаты: конверсия этилбензола составляет 59,3%, содержание пара-ксилола в смеси ксилолов - 23,82 мас.%.

Пример 7.

Используют катализатор, состоящий из носителя, содержащего, мас.%: микро-мезопористый цеолит типа MOR - 70, гамма-оксид алюминия 30 и нанесенной на носитель платины в количестве 0,5% от массы катализатора.

Процесс проводят на установке проточного типа с неподвижным слоем катализатора при температуре 400°С, давлении водорода 1,0 МПа, мольном соотношении Н2/сырье, равном 4 моль/моль, и объемной скорости подачи сырья 4,0 ч-1. При этом получают следующие результаты: конверсия этилбензола составляет 59,0%, содержание пара-ксилола в смеси ксилолов - 23,74 мас.%.

Пример 8.

Используют катализатор, состоящий из носителя, содержащего, мас.%: микро-мезопористый цеолит типа MOR - 60, гамма-оксид алюминия 40 и нанесенной на носитель платины в количестве 0,5% от массы катализатора.

Процесс проводят на установке проточного типа с неподвижным слоем катализатора при температуре 380°С, давлении водорода 1,0 МПа, мольном соотношении Н2/сырье, равном 4 моль/моль, и объемной скорости подачи сырья 6,0 ч-1. При этом получают следующие результаты: конверсияэтилбензола составляет 72,3%, содержание пара-ксилола в смеси ксилолов - 23,72 мас.%.

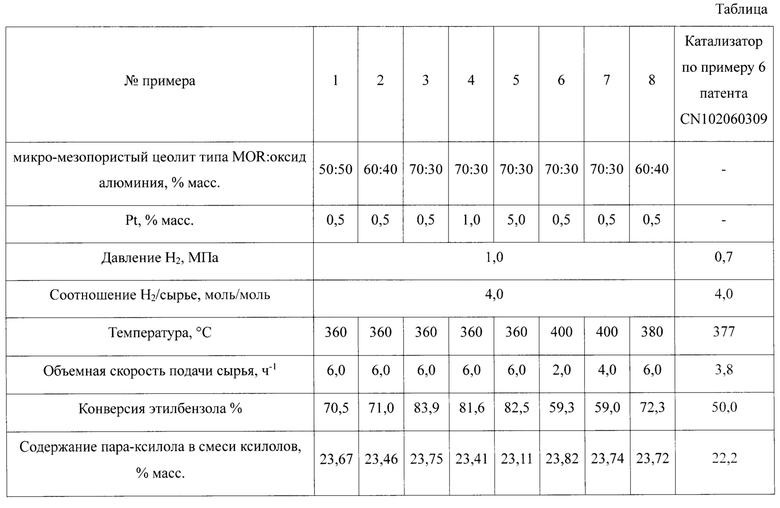

Условия проведения изомеризации ароматической фракции С-8 в присутствии описываемого катализатора и полученные при этом результаты по примерам 1 -8 приведены в таблице.

Из представленных данных следует, что все используемые в приведенных примерах катализаторы проявляют высокую активность в реакции изомеризации ароматических углеводородов С-8.

Так, конверсия этилбензола составляет от 59,0 до 83,9% отн. (при использовании известного катализатора, представленного в патенте CN 102060309, 2014 - до 50% отн.), содержание в продукте изомеризации пара-ксилола - 23,11-23,82 мас.%, (при использовании известного катализатора - до 22,2% отн.). Кроме того, использование описываемого катализатора позволяет проводить изомеризацию ароматической фракции С-8 при более низкой температуре (360°С) с конверсией этилбензола 70,5-83,9% отн. и содержанием в продукте изомеризации пара-ксилола - 23,11-23,75 мас.%.

Указанный микро-мезопористый катализатор изомеризации ароматической фракции С-8 согласно заявляемой формуле имеет высокую эффективность, где активная фаза носителя, состоит из цеолита типа MOR, и имеет систему микро-мезопор, сформированную микропорами цеолита MOR и мезопористыми каналами, образованными в результате перекристаллизации алюмосиликатных нанотрубок галлуазита, используемых в качестве твердого темплата.

Использование описываемого катализатора, содержащего компоненты в иных концентрациях, входящих в заявленный интервал, приводит к аналогичным результатам. Использование компонентов в количествах, выходящих за данный интервал, не приводит к желаемым результатам.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2018 |

|

RU2676706C1 |

| МИКРО-МЕЗОПОРИСТЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ КСИЛОЛОВ | 2019 |

|

RU2702586C1 |

| БИЦЕОЛИТНЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2019 |

|

RU2707179C1 |

| ТЕРМОСТАБИЛЬНЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2017 |

|

RU2665040C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2018 |

|

RU2676704C1 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2765750C2 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2365573C1 |

| Способ получения микро-мезопористого цеолита структурного типа морденит | 2023 |

|

RU2819615C1 |

| Наноструктурированный катализатор гидродеоксигенации ароматических кислородсодержащих компонентов бионефти | 2022 |

|

RU2797423C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С6-С8 | 2019 |

|

RU2696957C1 |

Изобретение относится к нефтеперерабатывающей и нефтехимической отрасли промышленности. В частности, изобретение относится к микро-мезопористому катализатору изомеризации ароматической фракции С-8, состоящему из носителя, содержащего, мас.%: микро-мезопористый цеолит типа MOR 50,0-70,0; оксид алюминия - остальное, до 100, и металла платиновой группы, нанесенного на носитель в количестве 0,5-5,0% от массы носителя. При этом активная фаза носителя, состоящая из цеолита типа MOR, имеет систему микро-мезопор, сформированную микропорами цеолита MOR и мезопористыми каналами, образованными в результате перекристаллизации алюмосиликатных нанотрубок галлуазита. Катализатор обладает повышенной эффективностью, более высокой активностью, приводящей к увеличению конверсии этилбензола и выхода целевого пара-ксилола. 1 табл., 8 пр.

Микро-мезопористый катализатор изомеризации ароматической фракции С-8, состоящий из носителя, содержащего, мас.%:

и металла платиновой группы, нанесенного на носитель в количестве 0,5-5,0% от массы носителя, причем активная фаза носителя, состоящая из цеолита типа MOR, имеет систему микро-мезопор, сформированную микропорами цеолита MOR и мезопористыми каналами, образованными в результате перекристаллизации алюмосиликатных нанотрубок галлуазита.

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2018 |

|

RU2676704C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ЕЕ ПОЛУЧЕНИЕ И СПОСОБ ПРИМЕНЕНИЯ УКАЗАННОЙ КОМПОЗИЦИИ | 2016 |

|

RU2727174C2 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2018 |

|

RU2676706C1 |

| МИКРО-МЕЗОПОРИСТЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ КСИЛОЛОВ | 2019 |

|

RU2702586C1 |

| ТЕРМОСТАБИЛЬНЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-8 | 2017 |

|

RU2665040C1 |

| CN 110694681 A, 17.01.2020 | |||

| CN 111138238 A, 12.05.2020. | |||

Авторы

Даты

2024-06-03—Публикация

2023-11-02—Подача