Перекрестная ссылка на родственную заявку По этой заявке испрашивается приоритет от 10 сентября 2019 г. по дате подачи предварительной заявки на патент США №62/898120. Вышеуказанная заявка включена в данный документ посредством ссылки.

Область техники

Настоящее изобретение относится к области бумажного производства. Более конкретно, настоящее изобретение относится к ткани и соответствующему способу, при котором водопроницаемая прессовая ткань включает пустоты на поверхности ткани, контактирующей с листом, для придания текстуры бумажному продукту.

Уровень техники

В процессе изготовления бумаги целлюлозное волокнистое полотно формируют путем нанесения волокнистой суспензии, то есть водной дисперсии целлюлозных волокон, на движущуюся формовочную ткань в формовочной секции бумагоделательной машины. Большое количество воды вытекает из суспензии через формовочную ткань, оставляя целлюлозное волокнистое полотно на поверхности формовочной ткани.

Новообразованное целлюлозное волокнистое полотно поступает из формовочной секции в прессовую секцию, которая включает ряд прессовых захватов. Целлюлозное волокнистое полотно проходит через прессовые захваты, поддерживаемые прессовой тканью, или, как это часто бывает, между двумя такими прессовыми тканями. В прессовых захватах целлюлозное волокнистое полотно подвергается сжимающим усилиям, благодаря которым из него выдавливается вода и целлюлозные волокна в полотне прикрепляются друг к другу, превращая целлюлозное волокнистое полотно в бумажный лист. Вода принимается прессовой тканью или тканями и, в идеале, не возвращается на бумажный лист.

Бумажный лист, наконец, поступает в сушильную секцию, которая включает по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, которые нагреваются изнутри паром. Новообразованный бумажный лист направляется по змеевидной траектории последовательно вокруг каждого из серии барабанов с помощью сушильной ткани, которая удерживает бумажный лист вплотную к поверхностям барабанов. Нагретые барабаны уменьшают содержание воды в бумажном листе до требуемого уровня посредством испарения.

Следует понимать, что формовочные, прессовые и сушильные ткани имеют форму бесконечных петель на бумагоделательной машине и функционируют как конвейеры. Кроме того, следует понимать, что производство бумаги представляет собой непрерывный процесс, протекающий со значительными скоростями. То есть волокнистая суспензия непрерывно осаждается на формовочную ткань в формовочной секции, в то время как новый изготовленный бумажный лист непрерывно наматывается на рулоны после выхода из сушильной секции.

Прессовые ткани играют важную роль в процессе производства бумаги. Одна из их функций, как подразумевалось выше, заключается в поддержке и перемещении изготавливаемого бумажного продукта через прессовые захваты. Однако прессовые ткани также могут участвовать в отделке поверхности бумажного листа для придания требуемой текстуры или характеристик поверхности.

Салфетки и полотенца, произведенные с увеличенными объемными и впитывающими свойствами, могут позволить получить листы с более легким весом и принести пользу потребителю. В результате были разработаны специальные машины для изготовления салфеток и полотенец, позволяющие специальному текстурированному покрову придавать листу объем и впитывающую способность. Эти специальные машины включают машины для сушки сквозным потоком воздуха (TAD), машины с новой технологией салфеток (NTT) и машины с усовершенствованной системой формования салфеток (ATMOS). Эти специальные покровы включают ткани TAD и ремни NTT.

Кроме того, прессовые ткани также впитывают воду, извлеченную из влажной бумаги в прессовом захвате. Для выполнения этой функции в прессовой ткани имеется пространство. Эти пространства представляют собой пустые области, т.е. без ткани, для приема извлекаемой воды. Пустые области в прессовой ткани имеют объем, называемый «свободным объемом», для выхода воды, и ткань должна иметь достаточную проницаемость для удаления воды в течение срока службы прессовой ткани. Наконец, прессовые ткани должны предотвращать возврат воды, поступающей от влажной бумаги, и повторное смачивание бумаги после выхода из прессового захвата.

Современные прессовые ткани используют в самых разных стилях, разработанных для удовлетворения требований бумагоделательных машин, на которых они установлены, для производимых сортов бумаги. Как правило, они содержат тканую ткань-основу, в которую вшит войлок из тонкого нетканого волокнистого материала. Ткани-основы могут быть сотканы из мононити, крученой мононити, комплексной или крученой комплексной нити и могут быть однослойными, многослойными или ламинированными. Нити обычно экструдируют из любой из нескольких синтетических полимерных смол, таких как полиамидные и сложнополиэфирные смолы, которые используют для этой цели специалисты в области производства поровов для бумагоделательных машин.

Тканые материи имеют множество различных форм. Например, они могут быть сотканы бесконечными или сотканы плоскими, а затем сшиты в бесконечную форму. В качестве альтернативы они могут быть изготовлены с помощью процесса, широко известного как модифицированное бесконечное плетение, в котором края ткани-основы по ширине снабжены шовными петлями с использованием ее нитей, направленных в направлении обработки (НО). В этом процессе нити НО непрерывно переплетают вперед и назад между краями ткани по ширине, на каждом краю поворачивая назад и образуя шовную петлю. Ткань-основу, изготовленную таким образом, помещают в бесконечной форме во время установки на бумагоделательной машине и по этой причине ее называют тканью, сшиваемой на машине. Чтобы придать такой ткани бесконечную форму, два края по ширине сшивают вместе. Для облегчения сшивания многие современные ткани имеют шовные петли на поперечных краях двух концов ткани. Сами шовные петли часто образованы продольными нитями ткани. Шов обычно формируют путем соединения двух концов прессовой ткани вместе, переплетения шовных петель на двух концах ткани и направления так называемого штифта или штыря через проход, образованный встречно-шовными петлями, чтобы зафиксировать два конца ткани вместе.

Кроме того, тканые ткани-основы можно ламинировать, помещая одну ткань-основу в бесконечную петлю, образованную другой тканью, и прошивая ватин из штапельного волокна с одной или обеих сторон листа или машинной (валковой) стороны тканей-основ через обе ткани-основы, чтобы соединить их друг с другом. Одна или обе тканые ткани-основы могут быть сшиваемыми на машине.

В качестве «базового» материала для прессовой ткани можно использовать и другие структуры, такие как экструдированные сетки, трикотажные структуры или другие нетканые продукта, такие как фольга, пленки или спанбонды.

В любом случае прессовые ткани имеют форму бесконечных петель или сшиваются в такие формы, имеющие определенную длину, измеренную в продольном направлении, и определенную ширину, измеренную в поперечном направлении.

Краткое описание изобретения Прессовая ткань для придания текстуры продукту из целлюлозы или другому продукту на основе волокон или частиц в соответствии с настоящим изобретением представляет собой бумагоделательную ткань, имеющую сторону, контактирующую с листом, и машинную сторону. Прессовая ткань имеет макропустоты на стороне, контактирующей с листом. Сторона, контактирующая с листом, приспособлена для контакта с целлюлозным продуктом, а макропустоты представляют собой топографическую особенность контактирующей с листом стороны, которая является комплементарной требуемой текстуре целлюлозного продукта. Макропустоты имеют площадь отверстия на поверхности, достаточную для обеспечения возможности проникновения волокон целлюлозного продукта.

В различных воплощениях макропустоты имеют сочетание размеров, которое включает свободный объем от 0,04 до 2,5 мм3, площадь отверстия на поверхности от 0,45 до 20 мм2, глубину от 0,3 до 1,5 мм.

В одном воплощении машинная сторона прессовой ткани имеет пустоты. Пустоты могут иметь свободный объем, меньший, чем свободный объем части или всего свободного объема каждой из макропустот. В качестве альтернативы пустоты могут иметь свободный объем, превышающий или равный объему макропустот. В еще одном варианте машинная сторона прессовой ткани не имеет пустот.

В другом воплощении целлюлозный продукт представляет собой бумажный продукт. Бумажный продукт может быть выбран из группы, состоящей из салфеток, полотенец и туалетной бумаги.

В некоторых воплощениях прессовая ткань в соответствии с настоящим изобретением может привести к уменьшению степени сухости в процентах целлюлозного продукта, выходящего из прессовой секции, по сравнению с прессовой тканью без макропустот.

Изобретение включает способ придания текстуры целлюлозному продукту (или другому продукту на основе волокон или частиц) с использованием прессовой ткани, как раскрыто в настоящем документе, на прижимных валках в прессовой секции процесса изготовления бумаги для сжатия продукта между прижимными валками и прессовой тканью так, чтобы волокна или частицы продукта вдавливались в свободный объем макропустот.

Краткое описание чертежей

Сопроводительные чертежи, которые включены для обеспечения дальнейшего понимания изобретения, включены в данное описание и составляют его часть. Представленные здесь чертежи иллюстрируют различные воплощения изобретения и вместе с описанием служат для пояснения принципов изобретения. На чертежах:

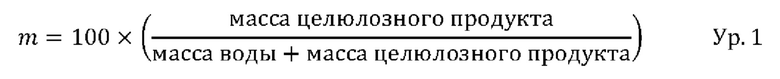

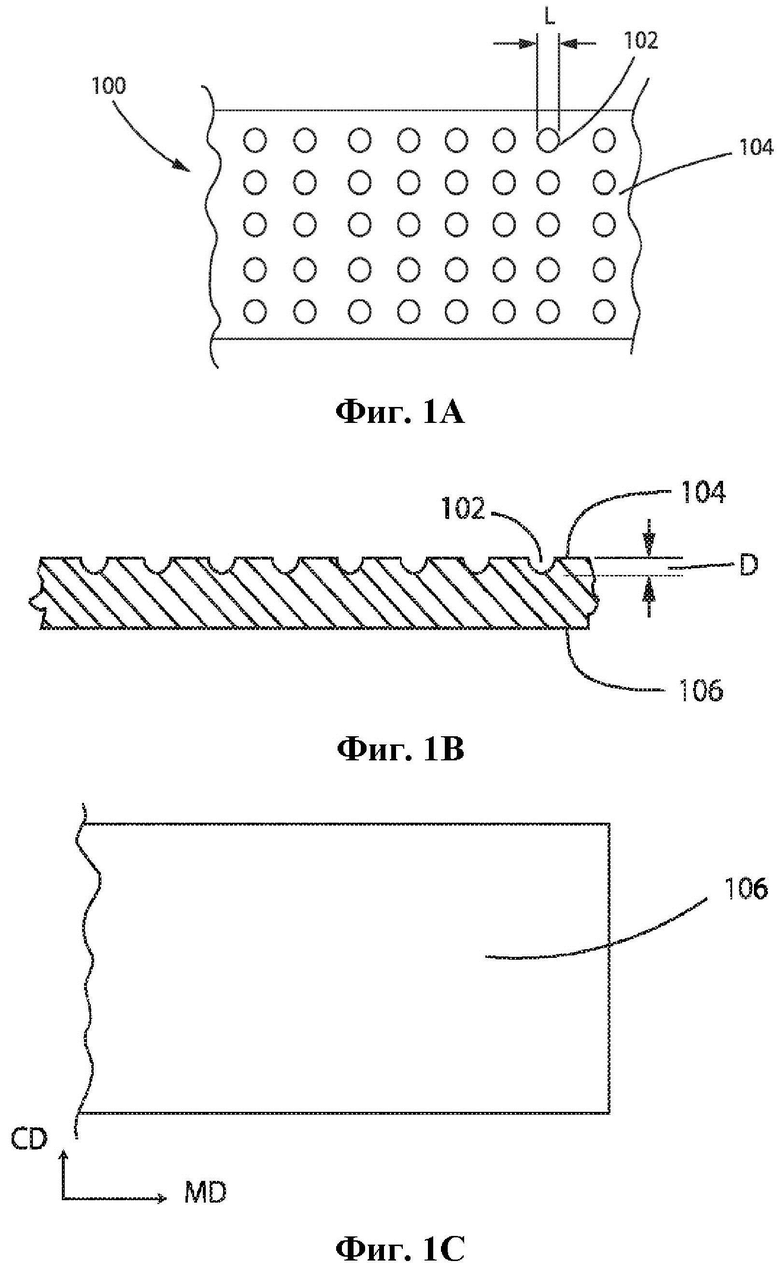

на фиг. 1А-1С показаны вид сверху, вид в разрезе и вид снизу части прессовой ткани в соответствии с настоящим изобретением;

на фиг. 2 показана прессовая секция, в которой используют прессовую ткань по настоящему изобретению для придания текстуры целлюлозному продукту;

фиг. 3 представляет собой графическое изображение обезвоживания целлюлозного продукта, полученного с использованием прессовой ткани согласно настоящему изобретению, по сравнению с прессовой тканью предшествующего уровня техники при скорости 800 м/мин;

фиг. 4 представляет собой графическое изображение обезвоживания целлюлозного продукта, полученного с использованием прессовой ткани согласно настоящему изобретению, по сравнению с прессовой тканью предшествующего уровня техники при скорости 1000 м/мин;

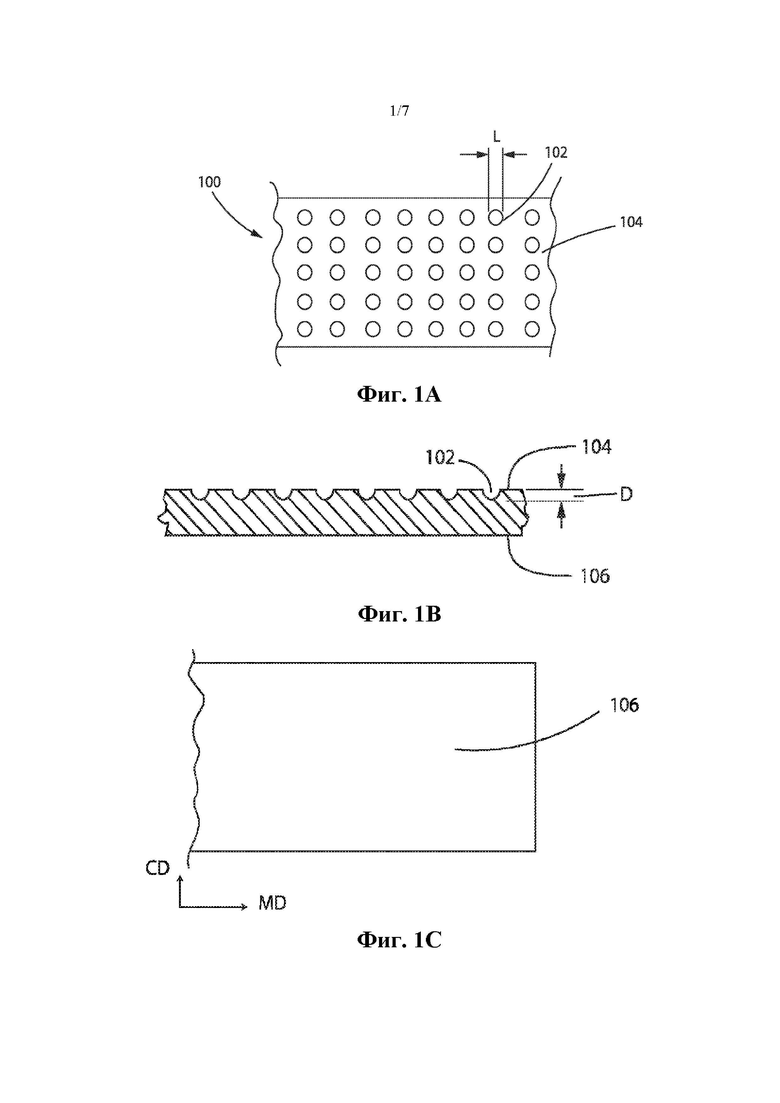

на фиг. 5А-5 В показан целлюлозный продукт, полученный из прессовой секции, имеющей прессовую ткань предшествующего уровня техники (фиг. 5А), и целлюлозный продукт, имеющий текстуру, полученный из прессовой секции, имеющей прессовую ткань согласно настоящему изобретению (фиг. 5 В);

на фиг. 6 показан вид в разрезе прессовой ткани в соответствии с настоящим изобретением, имеющей войлочный материал на стороне листа;

на фиг. 7 показан вид в поперечном сечении текстурированной прессовой ткани в соответствии с настоящим изобретением;

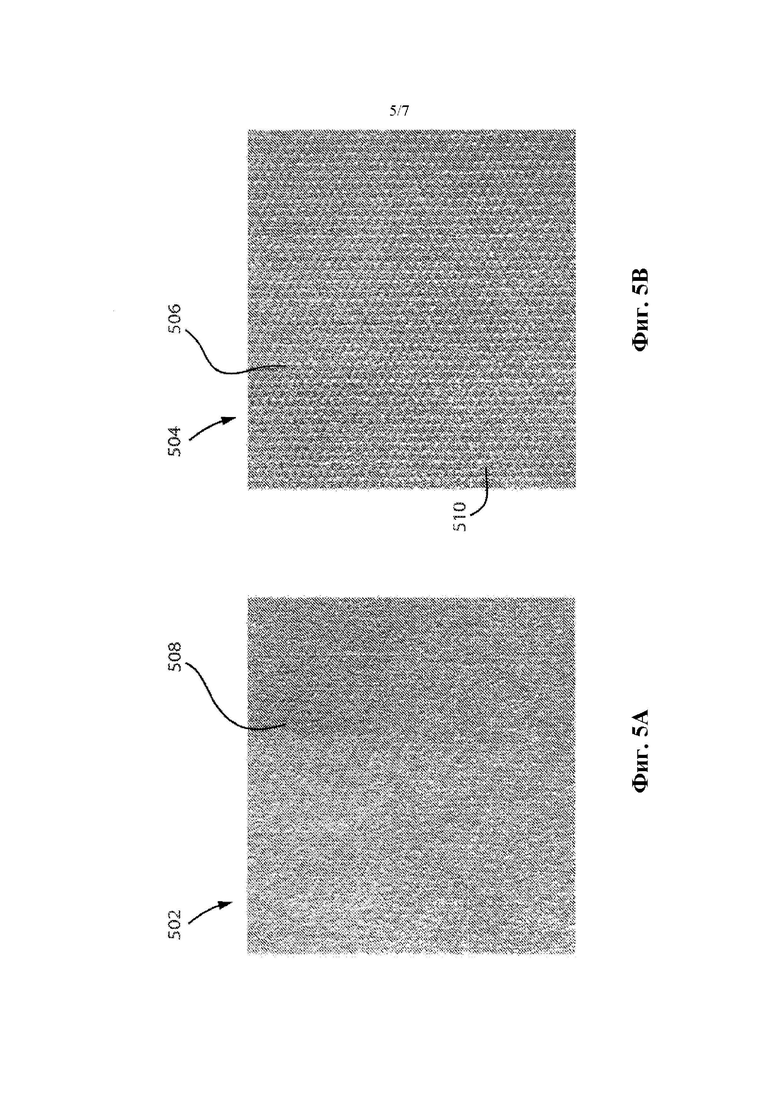

на фиг. 8 представлен трехмерный профиль текстурированной поверхности со стороны листа в соответствии с настоящим изобретением;

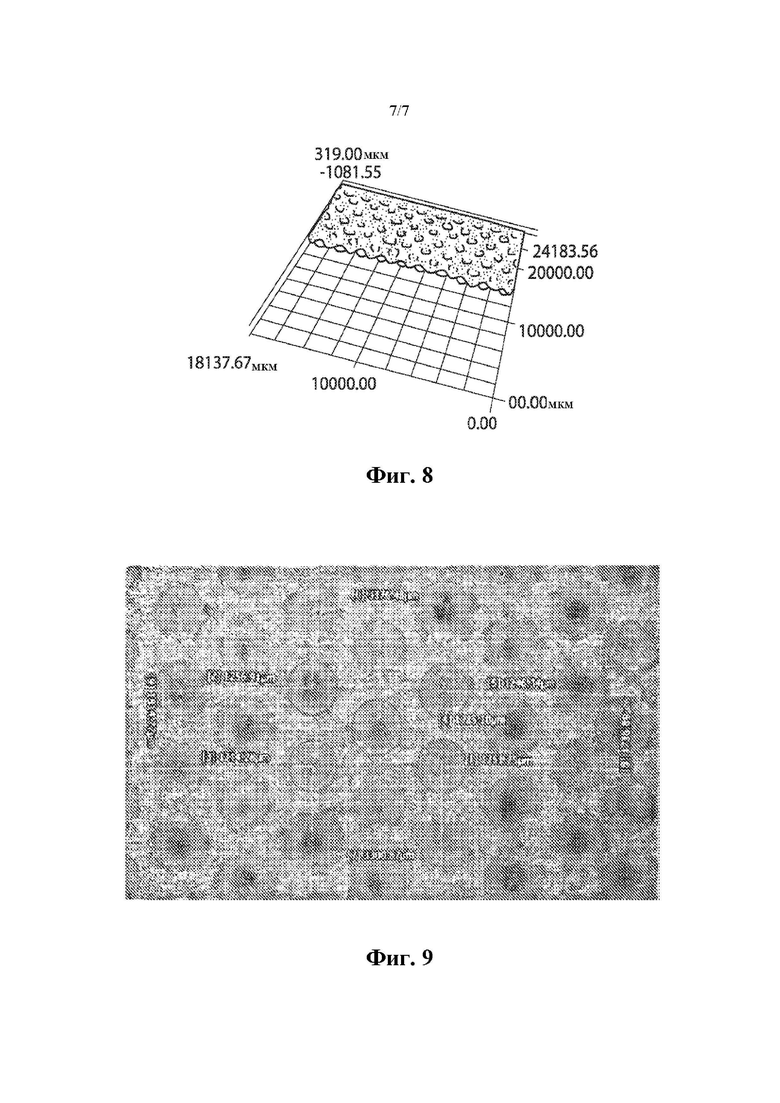

фиг. 9 представляет собой фотографическое изображение воплощения текстурированной поверхности, выходящей из прессовой секции, имеющей прессовую ткань в соответствии с настоящим изобретением.

Подробное описание изобретения

Термины «содержащий» и «содержит» в данном описании могут означать «включающий» и «включает» или могут иметь значение, обычно придаваемое термину «содержащий» или «содержит» в патентном законодательстве США. Термины «состоящий в основном из» или «состоит в основном из», если их используют в формуле изобретения, имеют значение, приписываемое им в патентном законодательстве США. Другие аспекты изобретения описаны или очевидны из нижеследующего описания (и в пределах объема изобретения).

Термины «нити», «волокна», «жгуты» и «текстильные нити» используются взаимозаменяемо в нижеследующем описании. Используемые здесь термины «нити», «волокна», «жгуты» и «текстильные нити» могут относиться к мононитям, комплексным нитям, крученым нитям, комплексным жгутам, текстурированным нитям, плетеным нитям, нитям с покрытием, двухкомпонентным нитям, а также к нитям, изготовленным из любого материала, известного специалистам в данной области техники. Нити могут быть изготовлены из полиамида, стекловолокна, хлопка, арамида, сложного полиэфира, металла, полиэтилена и/или других материалов, обладающих требуемыми физическими, термическими, химическими или другими свойствами.

Используемый в этом документе термин «макро пустоты» означает топографическую характеристику поверхности стороны, контактирующей с листом, и представляет собой объем, находящийся ниже номинальной поверхности прессовой ткани. Термин «свободный объем» означает объем пространства в области ткани. Например, «свободный объем» макропустоты, которая продоходит в прессовальную ткань, представляет собой объем пустого пространства в макропустоте ниже номинальной поверхности прессовальной ткани.

Для лучшего понимания изобретения, его преимуществ и целей, достигаемых при его применении, делается ссылка на сопроводительные описательные материалы, в которых неограничивающие воплощения изобретения проиллюстрированы на прилагаемых чертежах, на которых соответствующие компоненты обозначены одинаковыми номерами позиций.

Настоящее изобретение относится к тканям, используемым в прессовой секции, обычно известным как прессовые ткани, но оно также может найти применение в тканях, используемых в других процессах бумажной промышленности.

Это изобретение относится к текстурированию бесконечной или сшитой прессовой ткани с использованием лазера или другого механизма для удаления прочеса или другого избыточного волокна в виде требуемого узора. Прессовую ткань текстурируют путем удаления прочеса со стороны листа. Количество удаленных волокон прочеса можно варьировать для достижения требуемой степени и формы текстурирования. Глубину и диаметр или ширину удаляемого участка волокна прочеса можно изменить. Узор также можно изменить. Узор может содержать любое сочетание форм и глубин. Формы включают, но не ограничиваются ими, круги, линии, точки, волны, рисунки, логотипы, товарные знаки или любой требуемый произвольный или упорядоченный узор.

Раскрытая технология имеет преимущество, поскольку она позволяет использовать существующую обычную машину для производства салфеток или полотенец в ее текущей конфигурации для производства более объемных сортов, которые ранее требовали перестройки машины или установки новой машины. Возможность использовать определенные и пользовательские шаблоны также является преимуществом. Например, некоторые салфетки, бумажные полотенца и туалетная бумага могут иметь текстуру поверхности для целей, включающих украшение, объем или повышенную впитывающую способность, или некоторые другие требуемые характеристики.

На фиг. 1А-1С показаны вид сверху, вид в разрезе и вид снизу части прессовой ткани 100 в соответствии с настоящим изобретением. Прессовая ткань имеет поверхность 104 со стороны контакта с листом и поверхность 106 с машинной стороны. Прессовая ткань часто является водопроницаемой, чтобы обеспечить прохождение воды из целлюлозного продукта через ткань, когда продукт проходит через прессовую секцию. Однако некоторые участки прессовой ткани могут быть непроницаемы для воды. Лицевая сторона или поверхность 104 со стороны контакта с листом, включает макропустоты 102. Поверхность, контактирующая с листом, приспособлена для контакта с целлюлозным продуктом и придания текстуры этому продукту благодаря наличию макропустот, как описано ниже. Противоположная сторона ленты представляет собой машинную сторону или сторону 106 валка, которая приспособлена для контакта с прижимными валками прессовой секции. Машинная сторона может иметь признаки, отличные от контактирующей с листом стороны, для обеспечения таких характеристик, как сцепление с прижимными валками, удаление воды, износостойкость и т.д.

Макропустоты 102 проиллюстрированы как массив круглых пустот - объем, из которого удалена или где отсутствует прессовая ткань для удобства. Форма макропустот не ограничивается круглой формой или упорядоченным массивом. Макропустоты 102 могут представлять собой негативное (комплементарное) изображение текстуры, требуемой для целлюлозного продукта. В этом документе описаны макропустоты под номинальной верхней поверхностью 104 прессовой ткани. Конструкции макропустот включают, например, круглые/полусферические, квадратные/пирамидальные, прямоугольные/кубовидные, шестиугольные, эллиптические, кольцевые/полутороидальные и рифленые. Другие узоры массивов пустот могут включать, например, шестиугольные, псевдослучайные, треугольные и линейные/спиральные (например, рифленые). Более того, макропустоты не обязательно должны быть расположены в упорядоченном порядке и могут иметь различные свободные объемы в зависимости от требуемой текстуры, придаваемой целлюлозному продукту. Макропустоты 102 могут иметь ширину L (площадь отверстия на поверхности) и глубину D, достаточную для того, чтобы позволить волокнам целлюлозного продукта проникать в свободный объем. Макропоры могут иметь свободный объем приблизительно от 0,04 до 2,5 мм3, площадь отверстия на поверхности от 0,45 до 20 мм2 и глубину от 0,3 до 1,5 мм.

Прессовая ткань 100 может быть водопроницаемой и состоять из более чем одного слоя (не показано). Например, поверхность стороны контакта с листом с макропустотами 102 может быть одним слоем, прикрепленным к ткани-основе позднее. Скрепление слоев может быть осуществлено любым способом, известным специалистам в данной области техники, и включает в себя гидропереплетение слоев и ламинирование слоев. Машинная сторона 106 прессовой ткани может не иметь пустот, иметь пустоты со свободным объемом меньше объема макропустот или пустоты со свободным объемом, равным или превышающим объем макропустот 102 на контактирующей с листом стороне прессовальной ткани.

Макропустоты могут быть получены любым способом, известным специалистам в данной области, включая лазерное травление, химическое травление, фототравление, сверление, прессование и т.п. Лазерное травление может производить определение геометрии макропустот путем управления параметрами лазера. Однако настоящее изобретение не ограничивается способом получения макропустот.

На фиг. 2 показана прессовая ткань 100, которую можно использовать для придания текстуры целлюлозному продукту 200, такому как бумажный лист. Текстура может быть придана на протяжении секции прессования и, в частности, когда лента и целлюлозный продукт прижимаются друг к другу между прижимными валками во время обезвоживания целлюлозного продукта. Прессовая ткань 100 и целлюлозный продукт 200 показаны разделенными для ясности и могут находиться в контакте во время процесса придания текстуры.

Целлюлозный продукт 200 может транспортироваться прессовой тканью 100 к секции 212 захвата между прижимными валками 208, 210. Расстояние D3 между прижимными валками 208, 210 меньше суммы ширины D1 целлюлозного продукта и ширины D4 прессовой ткани, поступающей в секцию 212 захвата. Таким образом, целлюлозный продукт прижимается к прессовой ткани. Целлюлозный продукт сжимается в большей степени в областях, не имеющих макропустот 216, чем в областях макропустот 218, из-за глубины объема пустот в прессовой ткани. Некоторые волокна целлюлозного продукта могут проникать в макропустоты 102 прессовой ткани. Сжатие между прижимными валками может привести к уплотнению целлюлозных волокон и уменьшению ширины целлюлозного продукта до ширины D2. Однако меньшее уплотнение и проникновение волокон в области макропустот могут привести к текстуре поверхности 214.

Целлюлозный продукт может представлять собой суспензию целлюлозных волокон и воды, поступающую в прессовую секцию, где продукт прессуется и обезвоживается. Обезвоживание происходит в результате сжатия суспензии целлюлозы между прижимными валками и тканью пресса в прессовой секции.

Как обсуждалось выше, прессовая ткань, имеющая макропустоты на поверхности 104 стороны контакта с листом, которая контактирует с поверхностью 206 суспензии целлюлозы, оказывает меньшее давление на участки прессовой ткани, имеющие макропустоты 218, чем на участки прессовой ткани, не имеющие макропустот 216. Соответственно, может быть меньше обезвоживания при использовании прессовой ткани, имеющей макропустоты в соответствии с настоящим изобретением, чем при использовании сопоставимой прессовой ткани без пустот.

Экспериментальные результаты

Меньшее обезвоживание при использовании прессовой ткани с макропустотами проверяли путем сравнения степени сухости целлюлозной бумаги при использовании прессовой ткани с макропустотами со степенью сухости бумаги при использовании прессовой ткани без макропустот в прессовой секции. Испытания на степень сухости бумаги проводились при различной скорости бумаги.

На фиг. 3 и 4 представлены собой графические результаты по степени сухости бумаги на входе прессовой секции и выходе из нее при скорости бумаги 800 м/мин (фиг. 3) и 1000 м/мин (фиг. 4), как более подробно обсуждается ниже. Степень сухости в процентах, т, рассчитывают по формуле:

Пример 1

Бумагу обрабатывали с использованием прессовой ткани, имеющей текстурированную сторону, контактирующую с листом бумаги, через прессовую секцию, при следующих условиях:

На фиг. 3 показано сравнение степени сухости в процентах целлюлозного продукта (листа) при скорости 800 м/мин поступающего (входящего) в прессовую секцию и выходящего (выпускаемого) из прессовой секции, имеющей прессовую ткань с макропустотами на стороне 302, 306 листа, и прессовую ткань без макропустот со стороны 304, 308 листа. Степень сухости в процентах целлюлозного продукта, поступающего (входящего) в прессовую секцию с макропустотами 302, составляет 16,2%, а целлюлозного продукта, поступающего в прессовую секцию без макропустот 304 составляет 16,6%. Входящие значения степени сухости в процентах близки по величине друг другу. То есть целлюлозные продукты, поступающие в прессовую секцию имеют примерно одинаковую степень сухости в процентах.

Однако для целлюлозного продукта, движущегося со скоростью 800 м/мин, степень сухости в процентах целлюлозного продукта, выходящего (выпускаемого) из прессовой секции, имеющей прессовую ткань с макропустотами на поверхности 306 контакта с бумагой, составляет 31,1%, что существенно меньше, чем 38,0% степени сухости целлюлозного продукта, выходящего (выпускаемого) из прессовой секции, имеющей прессовую ткань без макропустот на поверхности 308 контакта с бумагой. Другими словами, целлюлозный продукт имеет меньшее обезвоживание прессовой тканью с макропустотами по сравнению с прессовой тканью без макропустот.

Пример 2

Бумагу обрабатывали с использованием прессовой ткани, имеющей текстурированную сторону, контактирующую с листом бумаги, через прессовую секцию, при следующих условиях:

На фиг. 4 показано сравнение степени сухости в процентах целлюлозного продукта (листа) при скорости 1000 м/мин поступающего (входящего) в прессовую секцию и выходящего (выпускаемого) из прессовой секции, имеющей прессовую ткань с макропустотами на стороне 402, 406 листа, и прессовую ткань без макропустот со стороны 404, 408 листа. Степень сухости в процентах целлюлозного продукта, поступающего (входящего) в прессовую секцию с макропустотами 402, составляет 16,3%, а целлюлозного продукта, поступающего в прессовую секцию без макропустот 404 составляет 16,4%. Входящие значения степени сухости в процентах близки по величине друг другу. То есть целлюлозные продукты, поступающие в прессовую секцию имеют примерно одинаковую степень сухости в процентах.

Однако для целлюлозного продукта, движущегося со скоростью 1000 м/мин, степень сухости в процентах целлюлозного продукта, выходящего (выпускаемого) из прессовой секции, имеющей прессовую ткань с макропустотами на поверхности 406 контакта с бумагой, составляет 30,3%, что существенно меньше, чем 37,6% степени сухости целлюлозного продукта, выходящего (выпускаемого) из прессовой секции, имеющей прессовую ткань без макропустот на поверхности 408 контакта с бумагой. Другими словами, целлюлозный продукт имеет меньшее обезвоживание прессовой тканью с макропустотами по сравнению с прессовой тканью без макропустот.

Таким образом, экспериментальные результаты подтверждают, что макропустоты на контактирующей с листом (или лицевой) стороне прессовой ткани приводят к меньшему обезвоживанию в прессовой секции, чем при использовании прессовой ткани без макропустот на контактирующей с листом стороне прессовой ткани.

Пример 3

На фиг. 5А и 5В показана часть полученного целлюлозного продукта, произведенного в прессовой секции, имеющей прессовую ткань без макропустот на поверхности 502 контакта с листом, и целлюлозного продукта, произведенного в прессовой секции, имеющей прессовую ткань с макропустотами на поверхности 504 контакта с листом. Целлюлозный продукт 502 имеет поверхность 508 с гладкой или случайной текстурой из прессованных целлюлозных волокон. Напротив, целлюлозный продукт 504, изготовленный из прессовой ткани, показанной на фиг. 1А-1С имеет поверхность 506 с текстурированной поверхностью, имеющей выступающие части 510, которые представляют собой негативное изображение прессовой ткани. То есть вдавленные участки прессовальной ткани приводят к образованию приподнятых участков целлюлозного продукта.

На фиг. 6 показан вид в поперечном сечении одного воплощения прессовой ткани 600. Прессовая ткань может включать поддерживающий слой 604 со слоем 602 прочеса, расположенным на нем со стороны 610 листа прессовой ткани. Текстурирование прессовой ткани достигается удалением выбранных частей прочеса со стороны листа по узору между пунктирной линией 606 и сплошной линией 608, представленному в пояснительных целях.

На фиг. 7 показано поперечное сечение прессовой ткани 700, в которой участки 706 слоя 702 прочеса удалены со стороны 710 листа. Слой прочеса расположен на опорном слое 704. Удаленные участки 706 могут придавать текстуру целлюлозному продукту, изготовленному с использованием прессовой ткани 700 в прессовой секции.

На фиг. 8 представлена текстурированная поверхность прессовой ткани по настоящему изобретению, имеющей трехмерный (3D) профиль. Следует отметить, что профиль поверхности может содержать любое сочетание форм и глубин. Формы включают, но не ограничиваются ими, круги, линии, точки, волны, рисунки, логотипы, товарные знаки или любой требуемый произвольный или упорядоченный узор.

Фиг. 9 представляет собой фотографическое изображение текстурированной поверхности со стороны листа прессовой ткани по настоящему изобретению, как видно под микроскопом. Как обсуждалось выше, профиль поверхности может иметь любое сочетание форм и глубин. Формы включают, но не ограничиваются ими, круги, линии, точки, волны, рисунки, логотипы, товарные знаки или любой требуемый произвольный или упорядоченный узор.

Другие воплощения входят в объем нижеследующей формулы изобретения.

Группа изобретений относится к прессовой ткани для придания текстуры целлюлозному продукту и к способу придания текстуры целлюлозному продукту с помощью такой ткани. При этом прессовая ткань содержит: бумагоделательную ткань, имеющую сторону контакта с листом и машинную сторону, характеризуемая наличием макропустот на стороне контакта с листом, при этом глубина макропустот меньше ширины бумагоделательной ткани, где сторона контакта с листом приспособлена для контакта с целлюлозным продуктом, а макропустоты представляют собой топографическую особенность стороны контакта с листом, которая является комплементарной требуемой текстуре целлюлозного продукта, и при этом прессовая ткань, имеющая макропустоты, выполнена с возможностью сжатия целлюлозного продукта, чтобы снизить степень сухости в процентах целлюлозного продукта, выходящего из прессовой секции, по сравнению со степенью сухости в процентах целлюлозного продукта, выходящего из прессовой секции на прессовой ткани без макропустот. 2 н. и 11 з.п. ф-лы, 9 ил.

1. Прессовая ткань для придания текстуры целлюлозному продукту, содержащая:

бумагоделательную ткань, имеющую сторону контакта с листом и машинную сторону,

характеризуемая наличием макропустот на стороне контакта с листом, при этом глубина макропустот меньше ширины бумагоделательной ткани,

где сторона контакта с листом приспособлена для контакта с целлюлозным продуктом, а макропустоты представляют собой топографическую особенность стороны контакта с листом, которая является комплементарной требуемой текстуре целлюлозного продукта, и

при этом прессовая ткань, имеющая макропустоты, выполнена с возможностью сжатия целлюлозного продукта, чтобы снизить степень сухости в процентах целлюлозного продукта, выходящего из прессовой секции, по сравнению со степенью сухости в процентах целлюлозного продукта, выходящего из прессовой секции на прессовой ткани без макропустот.

2. Прессовая ткань по п. 1, в которой макропустоты имеют площадь отверстий на поверхности, достаточную для обеспечения проникновения волокон целлюлозного продукта.

3. Прессовая ткань по любому из пп. 1, 2, в которой макропустоты имеют площадь отверстий на поверхности от 0,45 до 20 мм2.

4. Прессовая ткань по любому из пп. 1-3, в которой макропустоты имеют свободный объем от 0,04 до 2,5 мм3.

5. Прессовая ткань по любому из пп. 1-4, в которой макропустоты имеют глубину от 0,3 до 1,5 мм.

6. Прессовая ткань по любому из пп. 1-5, в которой машинная сторона имеет пустоты.

7. Прессовая ткань по любому из пп. 1-5, в которой машинная сторона имеет пустоты, и при этом пустоты имеют свободный объем, меньший, чем свободный объем части или всего свободного объема макропустот.

8. Прессовая ткань по любому из пп. 1-5, в которой машинная сторона имеет пустоты, и при этом пустоты имеют свободный объем, превышающий или равный свободному объему макропустот.

9. Прессовая ткань по любому из пп. 1-5, в которой машинная сторона прессовой ткани не имеет пустот.

10. Прессовая ткань по любому из пп. 1-9, в которой целлюлозный продукт представляет собой бумажный продукт.

11. Прессовая ткань по п. 10, в которой бумажный продукт выбран из группы, состоящей из салфеток, полотенец и туалетной бумаги.

12. Прессовая ткань по любому из пп. 1-11, в которой макропустоты вытравлены лазером.

13. Способ придания текстуры целлюлозному продукту, включающий:

использование прессовой ткани по любому из пп. 1-12 на прижимных роликах в прессовой секции процесса производства бумаги, и

сжатие целлюлозного продукта между прижимными роликами и прессовой тканью,

при этом волокна целлюлозного продукта вдавливаются в свободный объем макропустот.

| СТРУКТУРИРУЮЩАЯ ЛЕНТА, ПРЕССОВАЯ ЧАСТЬ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ САЛФЕТОК, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОТНА ДЛЯ ТОЛСТЫХ КРЕПИРОВАННЫХ БУМАЖНЫХ САЛФЕТОК, И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2008 |

|

RU2519930C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2519879C2 |

| WO 2016049405 A1, 31.03.2016 | |||

| US 4528239 A1, 09.07.1985. | |||

Авторы

Даты

2024-06-06—Публикация

2020-09-09—Подача