Область техники

Изобретение относится к изготовлению алмазно-твердосплавных пластин (PDC резцов), используемых для оснащения бурового инструмента. Изобретение может быть также использовано для термобарической обработки других материалов.

Предшествующий уровень техники

Известны способ изготовления алмазно-твердосплавной пластины, заключающиеся в соединении твердосплавного (80-90% WC+10-20% Со) основания и слоя из порошка алмаза с последующей пропиткой алмазного слоя расплавом Co-WC в условиях высоких давлений и температур (патенты US 3745623, МПК B26D 1/00, B21K 21/00, опубл. 17.07.1973; US 5127923, МПК B24D 3/00, опубл. 07.07.1992]. Наиболее близким к настоящему изобретению является решение по патенту US 3745623.

Известно, что повышение давления при спекании алмазно-твердосплавных пластин до 7-8 ГПа и более способствует повышению их физико-механических и эксплуатационных характеристик. В патенте US 3745623 повышение давления внутри ячейки высокого давления (ЯВД) осуществляют за счет увеличения внешнего усилия (обычно создаваемого гидравлическим прессом). Возможность приложения внешнего усилия ограничена характеристиками используемого оборудования. Повышение давления за счет уменьшения геометрических размеров ЯВД при неизменном усилии пресса (мультипликация) существенно уменьшает ее полезный объем. Все это приводит к снижению производительности и ухудшению экономических показателей технологического процесса.

Известно устройство высокого давления и температуры (патент RU 2321449 С2, МПК B01J 3/06, опубл. 10.06.2007), в котором для повышения давления в ЯВД используют армирующий элемент в виде металлического кольца из материала с модулем упругости более 100 МПа (например, железо или медь), окружающего обрабатываемый материал, однако такое техническое решение применимо лишь для камер высокого давления типа наковальня с лункой.

Сущность изобретения

Из вышеприведенного уровня техники следует, что существует задача в разработке способа изготовления алмазно-твердосплавных пластин, который обеспечил бы улучшение физико-механических и эксплуатационных характеристик получаемых пластин путем повышения давления при спекания пластин без снижения производительности и ухудшения экономических показателей технологического процесса применительно ко всем типам камер высокого давления.

В настоящем изобретении указанная задача решается тем, что в способе изготовления твердосплавной пластины, включающем размещение в защитной ампуле слоя алмазного порошка в контакте с твердосплавным основанием из карбида вольфрама и кобальта, помещение упомянутой ампулы в ячейку высокого давления и последующую пропитку слоя алмазного порошка расплавом кобальта, находящегося в твердосплавном основании, согласно настоящему изобретению перед пропиткой со стороны слоя алмазного порошка на торце защитной ампулы размещают металлический элемент из титана, циркония или их сплава, а пропитку осуществляют при давлении 5-7 ГПа.

Кроме того, согласно одному из вариантов настоящего изобретения перед пропиткой на стороне твердосплавного основания, противоположной стороне, контактирующей со слоем алмазного порошка размещают дополнительный металлический элемент из титана, циркония или их сплава. Установка такого дополнительного металлического элемента обеспечивает дополнительное повышение давления в ЯВД с дополнительным улучшением характеристик получаемых пластин.

Преимущественно, металлический основной и дополнительный металлические элементы размещают симметрично относительно продольной оси ячейки высокого давления для обеспечения однородности создаваемого дополнительного давления.

Согласно настоящему изобретению суммарный объем металлических элементов преимущественно составляет от 10 до 30% от суммарного объема обрабатываемых материалов, т.е. от суммы объемов твердосплавного основания и слоя алмазного порошка. Экспериментально установлено, что указанный диапазон суммарного объема металлических элементов обеспечивает наибольшую эффективность их использования в способе по настоящему изобретению. При этом увеличение этого соотношения более 30% нецелесообразно, поскольку существенно уменьшает полезный объем обрабатываемого материала в ЯВД.

Для обеспечения эффективного протекания процесса спекания алмазно-твердосплавных пластин нет необходимости повышать давление во всем объеме ЯВД, достаточно повысить его непосредственно в месте, где происходит пропитка расплавом алмазного порошка расплавом кобальта с образованием алмазного поликристалла.

Использование металлических элементов из Ti, Zr или их сплавов, создающих эффект локального повышения давления в ЯВД за счет самомультипликации давления при α→ω фазовом переходе позволяет обеспечить улучшение физико-механических и эксплуатационных характеристик получаемых твердосплавных пластин.

Известно, что в титане и цирконии, а также в материалах на их основе, при давлении 5-7 ГПа и комнатной температуре происходит фазовый переход α→ω, сопровождающийся небольшим (менее 2%) отрицательным (с уменьшением объема этих материалов) объемным эффектом, но при этом существенным (30-60%) увеличением модуля их упругости [Парамонов М.А., Минаков Д.В. Первопринципное исследование упругих свойств кристаллического циркония. Вестник ОИВТ РАН 7 (2022) с. 25-29 (vestnik.jiht.m/articles/restorePDF.php?id=476&type=pdf (дата доступа 18.01.2024); Xia Н., Duclos S.Y., Ruoff A.L., Vohra Y.K. New high pressure phase transition in zirconium metal, Phys. Rev. Lett., 1990, vol. 64, pp. 204-207; Wei Liu; Baosheng Li; Liping Wang; Jianzhong Zhang; Yusheng Zhao Simultaneous ultrasonic and synchrotron x-ray studies on pressure induced α-ω phase transition in zirconium/ J. Appl. Phys. 104, 076102 (2008)].

По различным данным модуль упругости этих материалов увеличивается от 70-90 МПа до 120 МПа.

Экспериментально установлено, что при дальнейшем нагружении камеры высокого давления этот переход приводит к значительному (20-30%) локальному повышению давления (самомультипликации) в ЯВД [В.Д. Бланк, Э.И. Эстрин. Фазовые превращения в твердых телах при высоком давлении М.: Физматлит, 2011. С. 141-150].

Размещение элемента из циркония, титана, а также их сплавов в зоне непосредственной близости к пропитываемому алмазному слою при спекании твердосплавной пластины приведет к локальному повышению давления (самомультипликации) в алмазном слое от 5-7 ГПа до 6-9 ГПа, что будет способствовать образованию поликристаллического алмаза с повышенными физико-механическими и эксплуатационными характеристиками.

Краткое описание чертежей

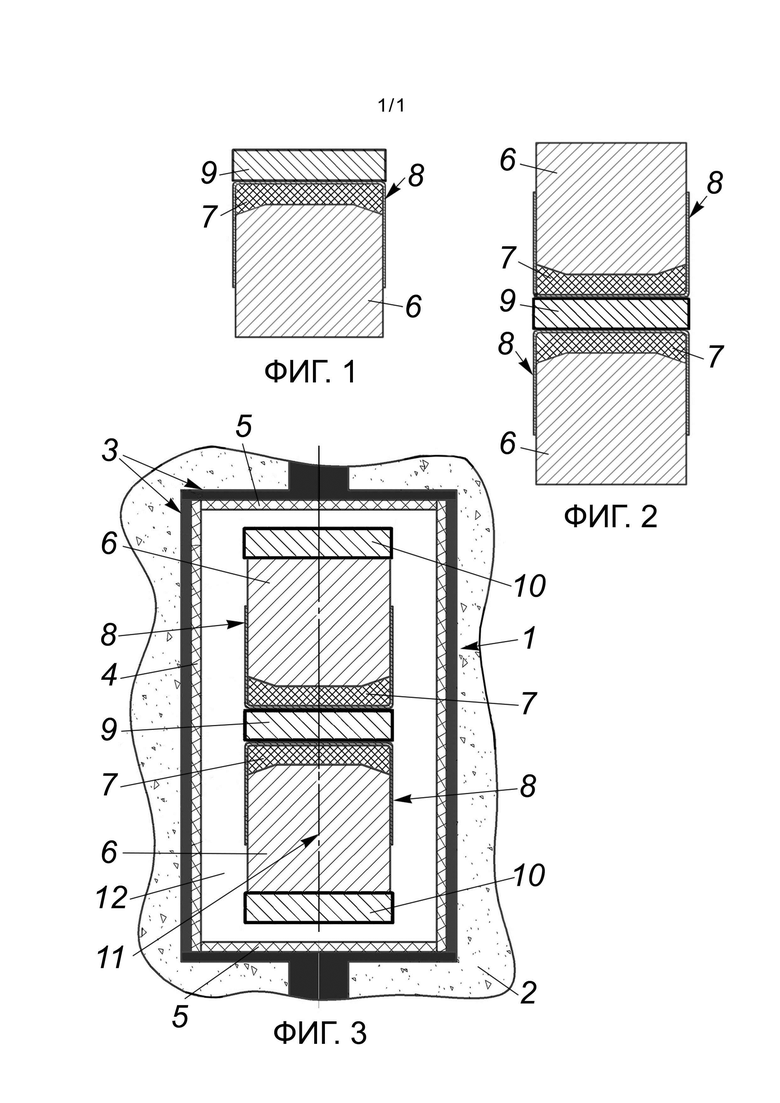

Изобретение поясняется чертежами, на которых:

Фиг. 1 - продольный разрез сборки твердосплавного основания со слоем алмазного порошка с размещением одного металлического элемента согласно способу по настоящему изобретению;

Фиг. 2 - продольный разрез двух сборок твердосплавного основания со слоем алмазного порошка с размещением одного общего металлического элемента согласно способу по настоящему изобретению;

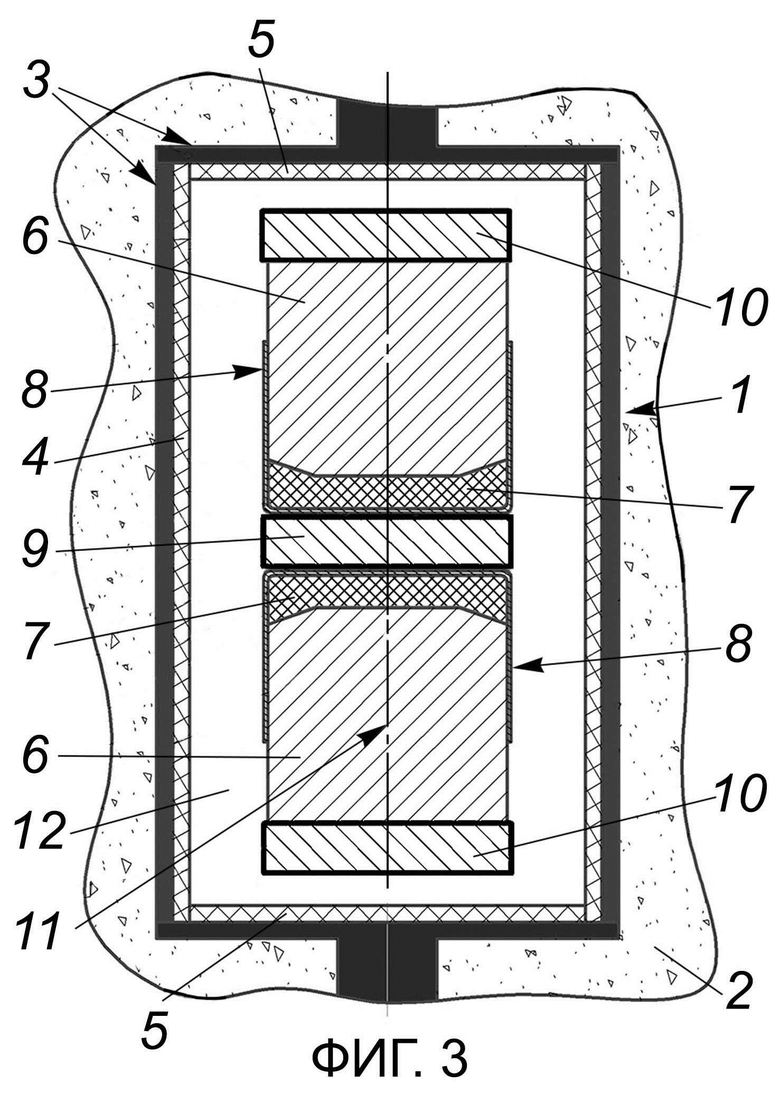

Фиг. 3 - продольный частичный разрез ЯВД, в которую помещены две сборки твердосплавного основания со слоем алмазного порошка с размещением одного общего металлического элемента на стороне слоя алмазного порошка и двух дополнительных металлических элементов на сторонах слоев твердосплавного основания, согласно способу по настоящему изобретению.

Осуществление изобретения

Способ по настоящему изобретению осуществляют следующим образом.

Для спекания алмазно-твердосплавной пластины можно использовать ячейку высокого давления (ЯВД) 1 известной конструкции (фиг. 3). Такая ЯВД помещена в контейнер (на фиг. 3 не показан) камеры высокого давления 2, изготовленный из пирофиллита или литографского камня (мелкозернистый известняк). Для нагрева до требуемых температур в ЯВД установлена система электрического нагрева, содержащая токоподводящие элементы из графита 3 и электроизолирующие элементы: втулку 4 и шайбы 5 из оксида алюминия или нитрида бора.

Твердосплавное основание 6 из карбида вольфрама и кобальта собирают со слоем 7 алмазного порошка в защитной ампуле 8 из титановой фольги так, что слой 7 находится в контакте с твердосплавным основанием 6 (фиг. 1-3). Сборку, содержащую твердосплавное основание 6 и слой 7 алмазного порошка в защитной ампуле 8 помещают внутрь электроизолирующей втулки 4, при этом на стороне расположения слоя 7 в контакте с торцом ампулы 8 размещают основной металлический элемент 9 из титана, циркония или их сплава (фиг. 1-3), а на стороне слоя твердосплавного основания 6, противоположной стороне, контактирующей со слоем 7, может быть размещен дополнительный металлический элемент 10 из титана, циркония или их сплава (фиг. 3). Металлические элементы 9, 10 размещают преимущественно симметрично относительно продольной оси 11 ЯВД 1. При этом твердосплавное основание 6, слой 7 алмазного порошка и защитная ампула 8 размещаются по существу также симметрично относительно продольной оси 11. Диаметры металлических элементов 9, 10 не менее диаметров слоя алмазного порошка 7 и твердосплавного основания 6 соответственно. Оставшееся пространство полости электроизолирующей втулки 4 заполняют средой 12, передающей давление, из хлорида натрия или хлорида цезия, с торцов закрывают электроизолирующими шайбами 5. Снаружи размещают токоподводящие элементы 3.

Далее, ЯВД 1 нагружают известным в технике способом до давления 5-7 ГПа при комнатной температуре. При этом в результате протекания в основном металлическом элементе 9 фазового перехода α→ω в зоне непосредственной близости к слою 7 алмазного порошка происходит повышение давления до 6-9 ГПа соответственно. При дальнейшем нагреве ЯВД 1 до температуры плавления эвтектики Co-WC это обеспечивает образование слоя алмазного поликристалла с улучшенными характеристиками. Наличие дополнительного металлического элемента 10 обеспечивает дополнительное повышение давления в ЯВД 1 с дополнительным улучшением характеристик получаемой алмазно-твердосплавной пластины. При этом основные технологические параметры процесса (усилие пресса, мощность и длительность выдержки при нагреве) остаются неизменными по сравнению со способом, в котором металлические элементы 9, 10 не используются.

В процессе дальнейшей выдержки ЯВД 1 при повышении температуры в металлических элементах 9, 10 происходит обратный переход ω→α, сопровождающийся положительным (с увеличением объема металлических элементов) объемным эффектом, (около 2%), оказывающим дополнительное стабилизирующее влияние на давление в ЯВД 1 в непосредственной близости к местам расположения металлических элементов 9, 10. Кроме того, использование металлических элементов 9, 10, благодаря их высокой теплопроводности, позволяет организовать более однородное температурное поле внутри ЯВД 1.

Промышленная применимость

Далее настоящее изобретение пояснено примерами конкретного осуществления.

Провели испытания алмазно-твердосплавных пластин, полученных согласно вариантам способа по настоящему изобретению в сравнении с пластинами контрольной партии, полученными без использования металлических элементов. Испытывали пластины типоразмера 1313 (диаметр 13,44 мм; высота 13,2 мм), спеченные при следующих условиях: давление 5,5 ГПа, температура 1480°С, время изотермической выдержки 12 минут. Исходная сборка представляла собой твердосплавное основание из сплава карбида вольфрама и кобальта марки ВК15 диаметром 14,5 мм, помещенное в защитную ампулу из титановой фольги вместе с 1,5 г микропорошка алмаза зернистостью 20/14 мкм. Высота одной сборки составила 15 мм. Давление 5,5 ГПа в ЯВД получали при усилии одноосного пресса 20000 кН. Температуру 1480°С обеспечивали при мощности нагрева 4,5 кВт. Обработку заготовок пластин в размер производили механическим способом.

В каждом примере 1-4 и контрольной партии изготовили не менее 30 пластин. Для оценки качества получаемых алмазно-твердосплавных пластин использовали усредненные результаты испытаний резцов на абразивную стойкость при точении заготовки из белого гранита (Мансуровское месторождение, Башкортостан). Абразивную стойкость ε определяли как отношение убыли массы резца к массе снятого гранита (мг/г). Для контрольной партии абразивная стойкость ε составила 6,0 мг/г.

Ввиду малой толщины титановой фольги защитной ампулы этой толщиной пренебрегли при расчете отношения объема металлических элементов к объему обрабатываемых материалов твердосплавного основания и алмазного порошка.

Пример 1. Сборка твердосплавного основания со слоем алмазного порошка соответствовала варианту согласно фиг. 1. Использовали один металлический элемент в виде диска из титана диаметром 14,5 мм и высотой 3 мм на одну сборку высотой 15 мм. Таким образом, объем металлического элемента составил 20% от объема обрабатываемых материалов.

При испытании абразивной стойкости изготовленных таким образом алмазно-твердосплавных пластин получено значение ε=5,4 мг/г (увеличение абразивной стойкости на 10% по сравнению с контрольной партией).

Пример 2. Сборка твердосплавного основания со слоем алмазного порошка соответствовала варианту согласно фиг. 1. Использовали один металлический элемент в виде диска диаметром 14,5 мм и высотой 3 мм из сплава титан-цирконий (содержащего 50% масс. титана) на одну сборку высотой 15 мм. Объем металлического элемента составил 20% от объема обрабатываемых материалов.

При испытании абразивной стойкости изготовленных таким образом алмазно-твердосплавных пластин получили значение ε=5,2 мг/г (увеличение абразивной стойкости на 13% по сравнению с контрольной партией).

Пример 3. Сборки твердосплавного основания со слоем алмазного порошка соответствовали варианту согласно фиг. 2. Использовали один общий металлический элемент в виде диска диаметром 14,5 мм из титана высотой 3 мм на две сборки общей высотой 30 мм. Объем металлического элемента составил 10% от объема обрабатываемых материалов.

При испытании абразивной стойкости изготовленных таким образом алмазно-твердосплавных пластин получили значение ε=5,0 мг/г (увеличение абразивной стойкости на 17% по сравнению с контрольной партией).

Пример 4. Сборки твердосплавного основания со слоем алмазного порошка соответствовали варианту согласно фиг. 3. Использовали три металлических элемента в виде дисков из циркония диаметром 14,5 мм и высотой 3 мм каждый на две сборки общей высотой 30 мм. Общий объем трех металлических элементов составил 30% от объема обрабатываемых материалов.

При испытании абразивной стойкости изготовленных таким образом алмазно-твердосплавных пластин получено значение ε=4,5 мг/г (увеличение абразивной стойкости на 25% по сравнению с контрольной партией).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| Материалы на основе тетраборида хрома и способы их получения | 2020 |

|

RU2753339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУЕФОРМИРУЮЩИХ СОПЕЛ | 2012 |

|

RU2579598C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2329947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2138369C1 |

| КОМПОНЕНТ ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2475338C2 |

| Способ изготовления алмазных поликристаллических заготовок для волок | 1989 |

|

SU1691353A1 |

| ЯЧЕЙКА ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ СИНТЕЗА АЛМАЗНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ РЕЗЦОВ | 2022 |

|

RU2791940C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

Изобретение относится к изготовлению алмазно-твердосплавных пластин, используемых для оснащения бурового инструмента. На твердосплавное основание, содержащее карбид вольфрама и кобальта, размещают слой алмазного порошка, помещают сборку в ячейку высокого давления. Со стороны расположения слоя алмазного порошка размещают металлический элемент из титана, циркония или их сплава. Осуществляют пропитку слоя алмазного порошка расплавом кобальта, находящегося в твердосплавном основании, при давлении 5-7 ГПа. Обеспечивается повышение физико-механических и эксплуатационных характеристик получаемых пластин. 3 з.п. ф-лы, 3 ил., 4 пр.

1. Способ изготовления алмазно-твердосплавной пластины, включающий размещение в защитной ампуле слоя алмазного порошка в контакте с твердосплавным основанием из карбида вольфрама и кобальта, помещение упомянутой ампулы в ячейку высокого давления и последующую пропитку слоя алмазного порошка расплавом кобальта, находящегося в твердосплавном основании, отличающийся тем, что перед пропиткой со стороны слоя алмазного порошка на торце защитной ампулы размещают основной металлический элемент из титана, циркония или их сплава, а пропитку осуществляют при давлении 5-7 ГПа.

2. Способ по п. 1, отличающийся тем, что перед пропиткой на стороне твердосплавного основания, противоположной стороне, контактирующей со слоем алмазного порошка, размещают дополнительный металлический элемент из титана, циркония или их сплава.

3. Способ по п. 2, отличающийся тем, что основной и дополнительный металлические элементы размещают симметрично относительно продольной оси ячейки высокого давления.

4. Способ по любому из пп. 1-3, отличающийся тем, что суммарный объем металлических элементов составляет от 10 до 30% от суммарного объема твердосплавного основания и алмазного порошка.

| US 3745623 A1, 17.07.1973 | |||

| Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей | 2015 |

|

RU2607393C1 |

| UA 85947 C2, 10.03.2009 | |||

| Алмазный инструмент на металлической связке для обработки твердых материалов | 2017 |

|

RU2679808C1 |

| CN 104690274 A, 10.06.2015 | |||

| КОМПЛЕКСНОЕ СОЕДИНЕНИЕ 5-ГИДРОКСИ-6-МЕТИЛУРАЦИЛА С СУКЦИНАТОМ НАТРИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2475482C1 |

| US 6342301 B1, 29.01.2002 | |||

| GB 1302610 A, 10.01.1973. | |||

Авторы

Даты

2024-06-07—Публикация

2024-02-02—Подача