Настоящее изобретение относится к области абразивной обработки материалов и может быть использовано для финишной обработки, например, поверхностей многогранных твердосплавных сменных пластин.

Абразивная обработка сверхтвердых материалов чрезвычайно затруднена из-за их высокой твердости, повышенной хрупкости, больших износостойкости и сопротивляемости к воздействию агрессивных сред. Однако этот вид обработки до настоящего времени остается основным при изготовлении инструментов из этих материалов. (Инструменты из сверхтвердых материалов / Под. ред. Н.В. Новикова. – М.: Машиностроение, 2005. – 555 с.: ил. (Б-ка инструментальщика))

Чистовое шлифование - операция, в результате выполнения которой получают нужную шероховатость поверхности, ликвидируют вогнутость, возникшую от наклона шлифовального шпинделя при черновой обработке, и обеспечиваются размеры и геометрическая форма детали, предусмотренные чертежом и техническими условиями. Так как на чистовое шлифование оставляют очень маленький припуск (0,04—0,06 мм), во избежание погрешностей оно выполняется с одной установки детали. (Терган В.С. Плоское шлифование. Учебн. пособие для проф.-техн. училищ. М., «Высш. школа», 1974, 296 с.)

Твёрдые сплавы нетехнологичны: из-за большой твёрдости из них невозможно изготовить цельный фасонный инструмент сложной формы, к тому же они плохо шлифуются и обрабатываются только алмазным инструментом, поэтому твёрдые сплавы обычно применяют в виде пластин, которые либо механически закрепляются на державках инструмента, либо припаиваются к ним. (https://ru.wikipedia.org/wiki/%D0%A2%D0%B2%D1%91%D1%80%D0%B4%D1%8B%D0%B5_%D1%81%D0%BF%D0%BB%D0%B0%D0%B2%D1%8B)

Использование сменных твердосплавных пластин для резцов повышает производительность оборудования, увеличивает скорость проведения операций, гарантирует предсказуемость и высокую точность результата. Резцы со сменными пластинами допускается использовать на высокой скорости, обрабатывать ими твердые материалы и не тратить время на замену режущей части и подточку кромок. (https://www.rinscom.com/articles/vidy-tverdosplavnykh-plastin/)

Хотя твердосплавные пластины уже являются высокоэффективными режущими инструментами, их хонингование может полностью раскрыть их потенциал. Хонингование твердосплавной пластины предполагает удаление небольшого количества материала с режущей кромки, в результате чего поверхность резания становится более гладкой и точной. Таким образом, хонингование помогает устранить любые микроскопические дефекты и неровности, которые могут ухудшить качество резки. Хонингование твердосплавных пластин позволяет значительно повысить их режущую способность, обеспечивая более чистый рез и уменьшая деформацию заготовки. Кроме того, хонингование улучшает эвакуацию стружки, предотвращая ее накопление, которое может привести к выходу инструмента из строя или снижению производительности. (https://www.coweecarbide.com/ru/%D1%85%D0%BE%D0%BD%D0%B8%D0%BD%D0%B3%D0%BE%D0%B2%D0%B0%D0%BB%D1%8C%D0%BD%D1%8B%D0%B5-%D1%82%D0%B2%D0%B5%D1%80%D0%B4%D0%BE%D1%81%D0%BF%D0%BB%D0%B0%D0%B2%D0%BD%D1%8B%D0%B5-%D0%B2%D1%81%D1%82%D0%B0%D0%B2-2/)

Радиус округления режущих кромок при доводке инструмента, оснащенного поликристаллами наиболее часто используемых марок, выбирается в пределах 4…10 мкм. (Инструменты из сверхтвердых материалов / Под. ред. Н.В. Новикова. – М.: Машиностроение, 2005. – 555 с.: ил. (Б-ка инструментальщика))

Известен способ шлифования, заключающийся в том, что деталь устанавливают на магнитную плиту станка самой широкой стороной А в продольном направлении. Столу сообщают возвратно-поступательное движение. Затем включают шлифовальный круг и постепенно подводят его к обрабатываемой поверхности (до появления искр). Не изменяя скорости движения стола, вручную или автоматически через всю поверхность шлифуемой детали осуществляют поперечную подачу. После этого стол вручную возвращают в исходное положение. Установив соответствующую глубину резания для первого прохода, включают автоматическую поперечную подачу. После окончательной обработки первой плоскости до заданной шероховатости деталь поворачивают и шлифуют вторую параллельную плоскость на размер В. (Терган В.С. Плоское шлифование. Учебн. пособие для проф.-техн. училищ. М., «Высш. школа», 1974, 296 с.)

Недостатком этого способа является отсутствие возможности достижения заданных характеристик на сложной геометрии изделия, а также исключение теплового повреждения поверхности (прижогов).

Известно устройство для односторонней шлифовки плоских поверхностей, в котором оператор снимает неподвижную планшайбу 14 и крепит к рабочей плоскости отформованный круг шлифовальной шкурки 16. В сепараторы 10 закладывают шлифуемое изделие. Устанавливают планшайбу 14 на место, фиксируя ее неподвижность шпонкой 17. На пульте управления задают скорость вращения подвижной планшайбы 7 и время работы двигателя. Устройство включают. После окончания шлифования, при необходимости, меняют зернистость шкурки шлифовальника 14. Цикл шлифования повторяют до получения требуемого результата. (патент РФ на изобретение RU 2545851, С2, опубл. 10.04.2015)

Недостатками работы данного устройства являются малое количество одновременно шлифуемых изделий, выглаживание режущих кромок, при увеличении диаметра шлифовальника недостаточность прижима изделий и как следствие сложность в выдерживании необходимой геометрии.

Известен способ одновременного шлифования плоскопараллельных поверхностей, заключающийся в том, что обрабатываемые пластины подаются в зону обработки между кругов, нижний из которых жестко закреплен от осевого перемещения, а верхний упруго. (патент РФ на изобретение RU 1548014, С2, опубл. 07.03.1990)

Недостатком данного способа является то, что при одновременном шлифовании параллельных сторон пластины, присутствует нарушение геометрии пластины, связанное с наличием осевого перемещения (люфта) обрабатываемых пластин.

Известен способ хонингования, характеризующийся сложной кинематикой, совмещением нескольких рабочих движений инструмента и заготовки. Изменяя соотношение скоростей этих движений, можно получить различные траекторию и скорость движения абразивного зерна по обрабатываемой поверхности и соответственно влиять на механизм процесса взаимодействия абразивного бруска с заготовкой. Изменение угла сетки αс=arctg(νок/νв-п) существенно влияет на съем металла Qм и износ бруска Qбр, причем наиболее интенсивно протекают процессы резания и самозатачивания бруска при значениях αс близких к 45°. (Кремень 3. И., Стратиевский И. Х. Хонингование и суперфиниширование деталей/ Под ред. Л. Н. Филимонова. - 3-е изд., перераб, и доп.- Л.: Машиностроение, Ленингр. отд-ние, 1988.-137 с.: ил.- (Б-чка шлифовщика. Вып. 9))

Недостатком данного способа является отсутствие возможности выдержать необходимый радиус скругления режущей кромки, невозможность достижения заданных характеристик на сложной геометрии пластин.

Задачей, поставленной при создании предложенного способа, является устранение вышеотмеченных недостатков, обеспечение выдерживания заданной геометрии и малого радиуса скругления режущих кромок твердосплавных сменных пластин.

Для решения поставленной задачи предлагается способ, заключающийся в том, что способ финишной обработки твердосплавных сменных пластин состоит из двух последовательных операций: шлифования и гидроабразивного хонингования заготовок.

Техническим результатом является получение готовых изделий заданной геометрии с малым радиусом скругления режущих кромок.

Технический результат достигается тем, что в заявленном способе обрабатываемые пластины размещают в профилированные пазы сепаратора, сверху накрывают сепаратором-подложкой, а по завершении процесса шлифования, обрабатываемые детали располагают на специальных паллетах и помещают в установку жидкостно-абразивной обработки.

Способ финишной обработки твердосплавных сменных пластин поясняется следующими чертежами:

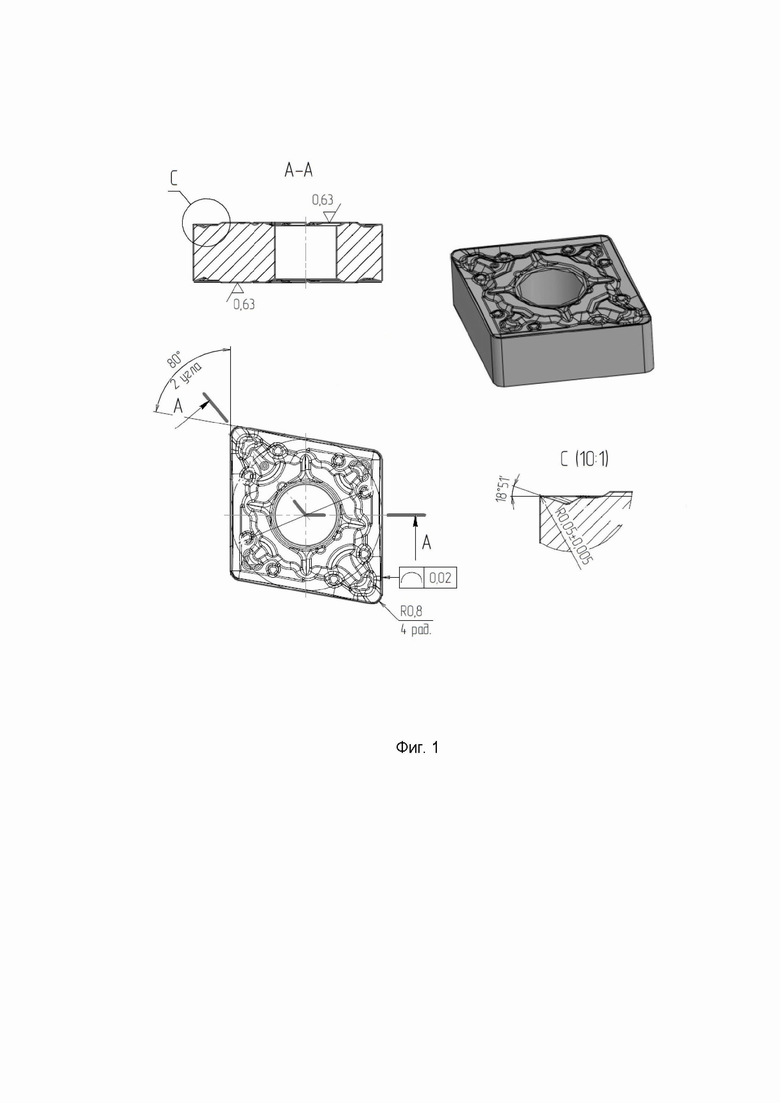

На фиг.1 показан чертеж готового изделия CNMG1204.

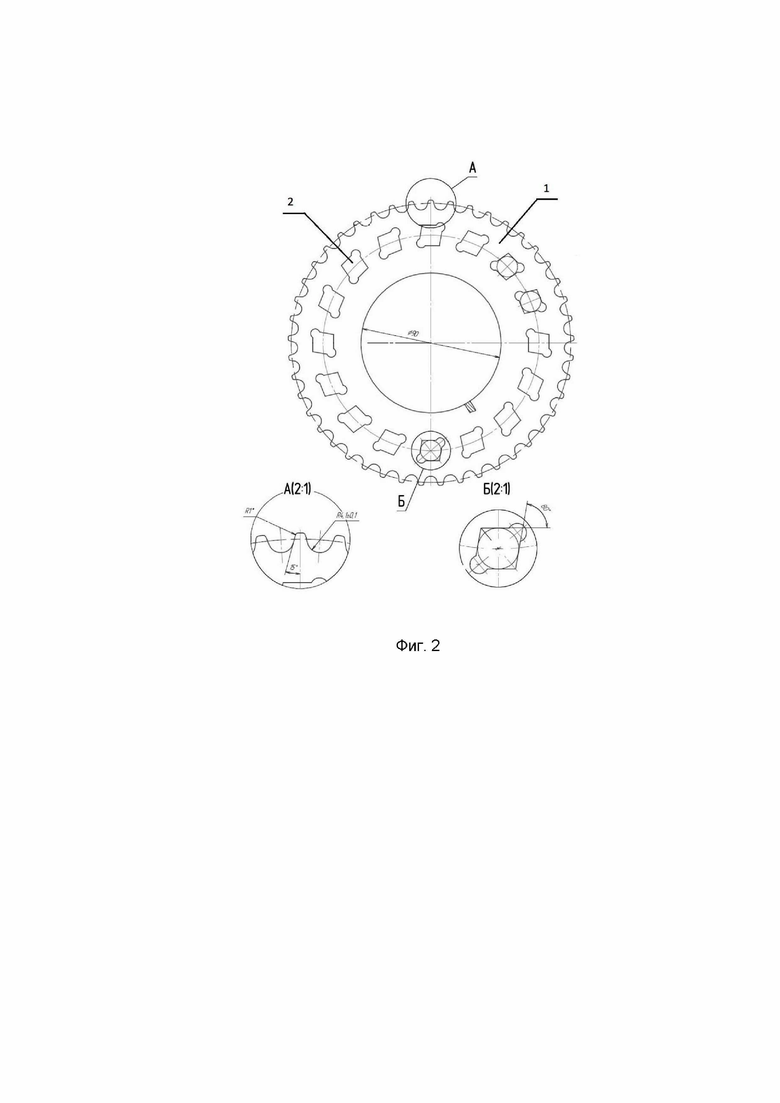

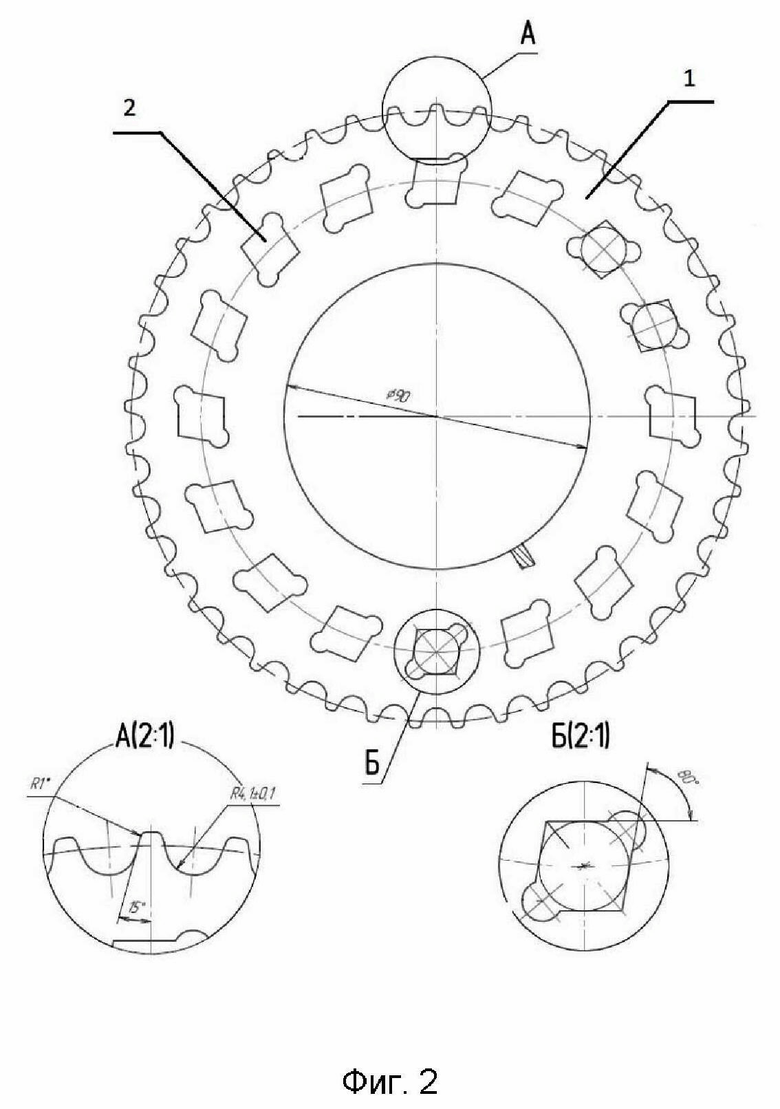

На фиг.2 показан чертеж сепаратора.

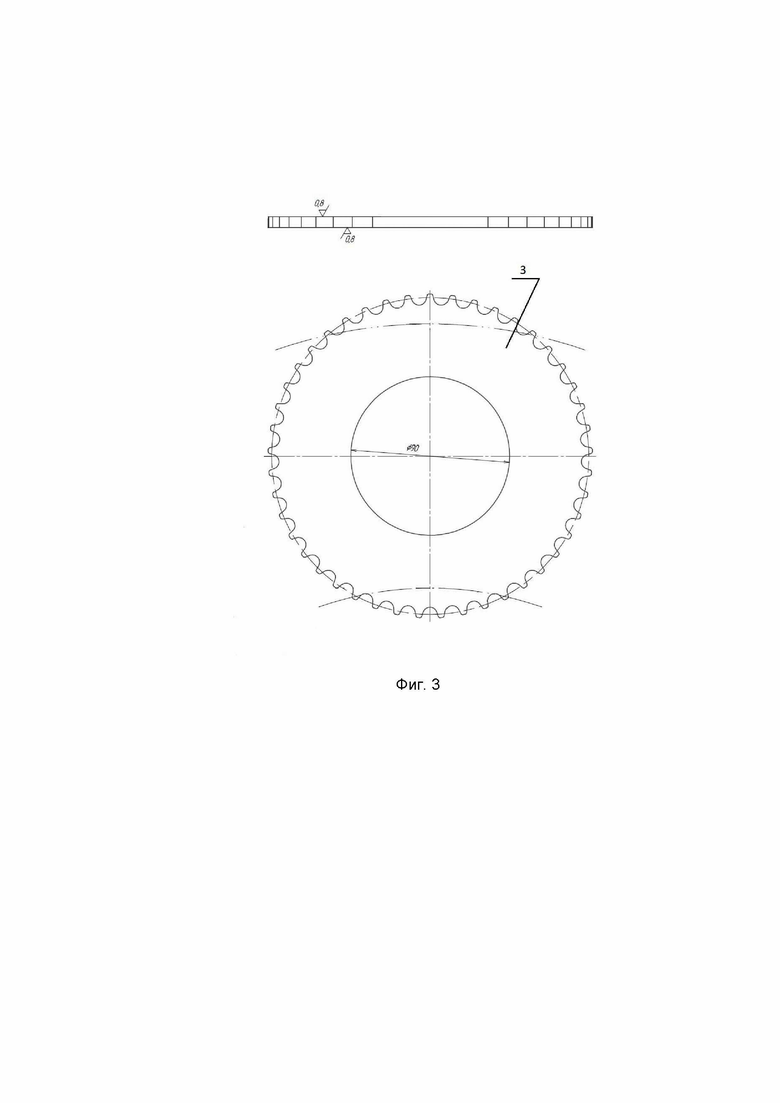

На фиг.3 показан чертеж подложки.

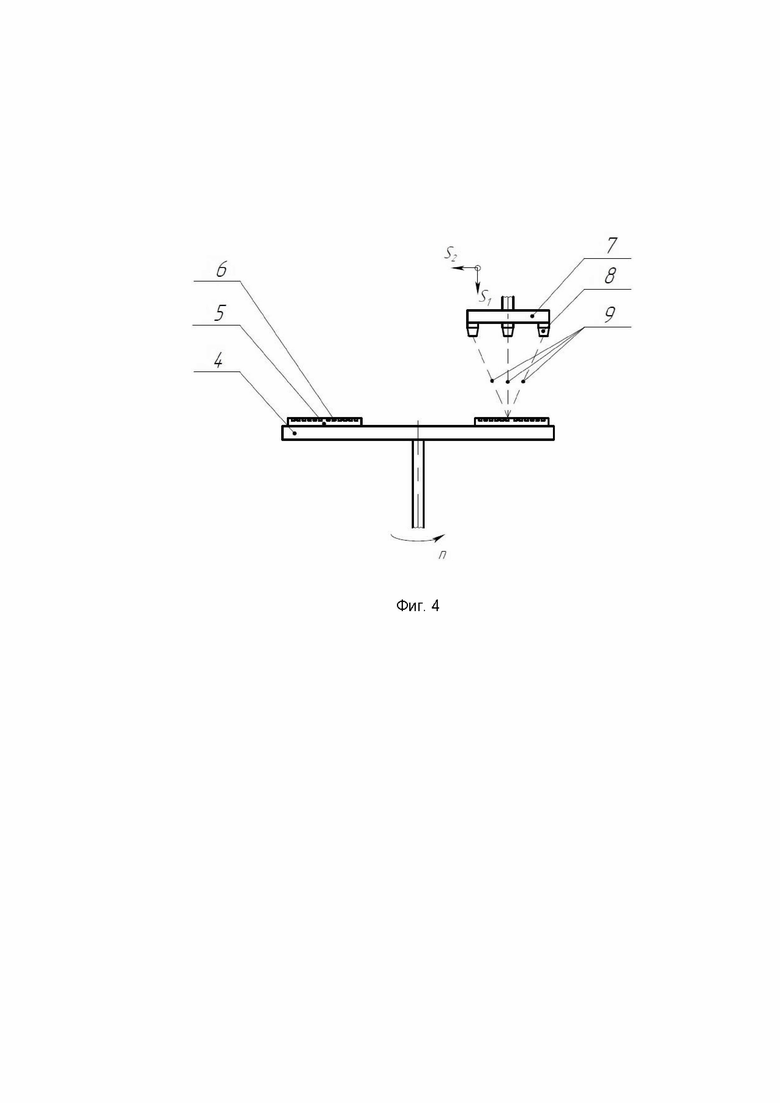

На фиг.4 показана схема хонингования изделий.

Необходимо отметить, что представленный в данном описании способ финишной обработки твердосплавных сменных пластин, не ограничивается возможностью обработки только одной конструктивной формы твердосплавных сменных пластин в пределах объема, сущности и в рамках прилагаемой формулы изобретения. Ниже приведен пример реализации способа для одного из возможных вариантов геометрии твердосплавных сменных пластин.

Способ осуществляется следующим способом.

Обрабатываемые пластины 6, например для геометрии CNMG1204 (Фиг. 1), располагают в профилированные пазы 2 сепаратора 1. Сепараторы 1 с обрабатываемыми пластинами 6 загружают в рабочую зону, например, двухдискового плоскошлифовального станка. Сверху накрывают сепаратором-подложкой 3. Сепаратор-подложку 3 располагают на плоскостях стружколома. Запускают рабочий цикл шлифования. Задается скорость вращения верхнего круга в пределах 05-30 об/мин, скорость вращения нижнего 20 - 50 об/мин направление реверсивное, скорость вращения сепараторов 10 - 30 об/мин, усилие прижатия 120 - 170 кг/сил.

Скорость вращения и усилие прижатия подбираются для каждой геометрии твердосплавных сменных пластин отдельно.

Используют водорастворимую синтетическую СОЖ для широкого спектра операций, стабилизирующую жесткость воды и предохраняющую от коррозии заготовки, концентрация задается 5 - 15% по объему.

По достижению заданной толщины обрабатываемые пластины 6 выгружают из станка и проводят технический контроль.

Далее обрабатываемые пластины 6 располагают в паллетах 5. Паллеты 5 помещают на вращающийся стол 4 установки для жидкостно-абразивной обработки.

Дистиллированную воду смешивают с электрокорундом зернистости М40 (F280) до концентрации абразивного порошка 10-20% по объему.

Запускают рабочий цикл гидроабразивного хонингования. Подготовленная смесь подается на рабочую головку 7 с соплами, далее через сопла 8 на поверхность обрабатываемой детали 6. Траектория движения абразивных частиц 9 подобрана таким образом, чтобы обеспечить получение заданного радиуса скругления угла режущей кромки.

По завершению процесса гидроабразивного хонингования обрабатываемые пластины 6 выгружают из устройства и проводят технический контроль.

Предлагаемый способ финишной обработки твердосплавных сменных пластин позволяет получать готовые изделия высокого качества. Специализированная геометрия посадочных мест в сепараторе способствует наиболее оптимальному и жесткому расположению обрабатываемых пластин в рабочей зоне, исключая излишний люфт. Количество и расположение посадочных мест обрабатываемых пластин оптимально подобрано для равномерного распределения по рабочей поверхности шлифовального круга. Наличие сепаратора-подложки защищает режущие кромки от выглаживания. Специально подобранный режим шлифования позволяет обрабатывать твердосплавные сменные пластины различных конфигураций. А применение для процесса хонингования установки жидкостно-абразивной обработки, со специально подобранной траекторией движения абразивных частиц, позволяет достичь требуемого радиуса скругления режущей кромки пластин, что в совокупности с проведенным раннее шлифованием позволяет повысить стойкость пластин и получать готовые изделия высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНЕНТ ОБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2475338C2 |

| Абразивный инструмент для шлифования | 2022 |

|

RU2809347C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ | 1998 |

|

RU2121422C1 |

| СБОРНЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2271921C1 |

| УСТРОЙСТВО И СПОСОБ ПОДГОТОВКИ РЕЖУЩЕЙ КРОМКИ | 2020 |

|

RU2820876C2 |

| Способ гидроструйной обработки поверхности изделий из режущей керамики | 2016 |

|

RU2665853C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2016743C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| СПОСОБ ШЛИФОХОНИНГОВАНИЯ МНОГОСТУПЕНЧАТЫХ ОТВЕРСТИЙ | 2004 |

|

RU2273557C1 |

Изобретение относится к области абразивной обработки материалов и может быть использовано для финишной обработки деталей, например поверхностей многогранных твердосплавных сменных пластин. В способе обработки пластины подают в зону обработки между верхним и нижним кругами. Предварительно обрабатываемые сменные пластины размещают в профилированных пазах сепаратора, накрывают сепаратором-подложкой сверху плоскости стружколома пластин и осуществляют шлифование твердосплавных сменных пластин, после чего их располагают на паллетах, помещают в установку жидкостно-абразивной обработки и осуществляют гидроабразивное хонингование. Повышается качество обработанной поверхности. 3 з.п. ф-лы, 4 ил.

1. Способ финишной обработки твердосплавных сменных пластин, включающий шлифование обрабатываемых пластин, которые подают в зону обработки между кругов, отличающийся тем, что предварительно обрабатываемые пластины размещают в профилированных пазах сепаратора, накрывают сепаратором-подложкой сверху плоскости стружколома пластин и осуществляют шлифование твердосплавных сменных пластин, после чего их располагают на паллетах, помещают в установку жидкостно-абразивной обработки и осуществляют гидроабразивное хонингование.

2. Способ по п. 1, отличающийся тем, что при шлифовании задают скорость вращения верхнего круга в пределах 05-30 об/мин, скорость вращения нижнего - 20-50 об/мин, скорость вращения сепаратора - 10-30 об/мин и усилие прижатия 1200-1700 Н.

3. Способ по п. 1, отличающийся тем, что шлифование производят с использованием СОЖ.

4. Способ по п. 1, отличающийся тем, что гидроабразивное хонингование производят с использованием дистиллированной воды, смешанной с абразивным порошком при его концентрации 10-20% по объему.

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ШЛИФОВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2545851C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2000 |

|

RU2175283C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩИХ СВОЙСТВ СМЕННЫХ МНОГОГРАННЫХ ТВЕРДОСПЛАВНЫХ ПЛАСТИНОК | 2001 |

|

RU2219038C2 |

| Способ гидроструйной обработки поверхности изделий из режущей керамики | 2016 |

|

RU2665853C2 |

| DE 4240053 A1, 03.06.1993. | |||

Авторы

Даты

2025-02-24—Публикация

2024-06-27—Подача