Изобретение относится к технологии керамических материалов и может быть использовано для изготовления высокопористых корундовых изделий, эксплуатируемых в качестве легковесной высокотемпературной теплоизоляции, теплозащитных покрытий, фильтров для жидкостей и горячих газов, а также в качестве носителей катализаторов.

К таким изделиям предъявляется требование по сочетанию высоких показателей пористости и прочности при заданном уровне эксплуатационных свойств (термостойкости, теплопроводности, газопроницаемости, фильтрующей способности). Они могут быть изготовлены спеканием сырых заготовок из тонкостенных полых корундовых микросфер (ПКМ), полученных методом плазменной сфероидизации (обычно их диаметр составляет 20-150 мкм, толщина стенки 3-10 мкм).

Известен способ получения высокопористой корундовой керамики, включающий приготовление водного шликера на основе мелкодисперсного алюмооксидного порошка, замешивание в шликер ПКМ, формование сырца методом шликерного вибролитья, сушку сырца и его спекание на воздухе при температуре 1630°C в течение 1 часа [1]. Таким способом была получена высокопористая корундовая керамика (общая пористость - 88-90%).

Недостатком данного способа являются низкие показатели прочности сырца (менее 1,0 МПа) и спеченного материала (1,1-2,0 МПа) при сжатии. При этом следует отметить, что обеспечение достаточно высокой прочности сырца является весьма важным, поскольку позволяет свободно манипулировать неспеченными изделиями, снимать габаритные размеры измерительным инструментом, транспортировать, переставлять и устанавливать их на подставки для спекания без выкрашивания ПКМ с поверхности изделий и обрушения их кромок.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения высокопористой корундовой керамики [2] (принятый за прототип), включающий следующие технологические операции: приготовление высококонцентрированного (68% концентрации) водного раствора из смеси растворов солей ZrOCl2⋅8H2O и YCl3⋅6H2O, введение этого раствора в качестве связующего в объем ПКМ в количестве 2,84% масс в пересчете на сухой остаток из смеси оксидов (ZrO2 и Y2O3), загрузку полученной массы в разборную пластиковую форму, ее сушку на воздухе до полного затвердевания связующего, извлечение из формы сырца, его термообработку на воздухе при температуре 1500°С, 1 час (для разложения связующего с образованием соответствующих оксидов) и спекание в вакууме при температуре 1900°С в течение 1 часа.

По способу-прототипу связующее выполняет также функцию активатора спекания. В результате удается достичь сочетания относительно высокой пористости (общая пористость - 65%) и прочности при сжатии спеченного материала (15 МПа) за счет формирования в зоне контакта ПКМ перемычек (шеек) из закристаллизованного эвтектического расплава в системе Al2O3-ZrO2-Y2O3. Однако прочность сырца при сжатии остается недостаточно высокой (не более 1,5 МПа).

Также недостатком способа-прототипа является использование высокой температуры для обеспечения жидкофазного спекания в вакууме (температура образования эвтектики Al2O3-ZrO2-Y2O3 - 1850°С [3]). При этом применение вакуумного спекания обусловлено необходимостью удаления газовых включений из эвтектического расплава.

Технической задачей данного изобретения является увеличение прочности сырца и спеченного материала при повышении его пористости и снижении температуры спекания.

Для выполнения поставленной задачи в способе получения высокопористой корундовой керамики, включающем смешивание полых корундовых микросфер с водным раствором твердеющей связки, загрузку смеси в форму и ее сушку на воздухе до затвердевания связки, выемку сырого изделия из формы, его термообработку на воздухе и спекание в вакууме, в качестве твердеющей связки использовали раствор гидросиликата натрия в количестве от 15 до 18% масс в пересчете на сухой остаток вещества по отношению к массе полых корундовых микросфер, предварительно в раствор гидросиликата натрия вводили алюминиевую пудру, состоящую из чешуйчатых частиц при соотношении массы полых корундовых микросфер к массе алюминиевой пудры от 5,8:1 до 7,0:1, после загрузки смеси в форму производили ее уплотнение за счет поджатия пуансоном под давлением от 1,6⋅10-2 до 3,2⋅10-2 МПа, термообработку сырого изделия на воздухе проводили путем его нагрева со скоростью 300-350°С/час до температуры 600-650°С с изотермической выдержкой 30-35 минут, затем нагрев осуществляли со скоростью 300-500°С/час до температуры 1590-1630°С с изотермической выдержкой 15-30 минут, спекание в вакууме проводили при температуре 1650-1700°С с изотермической выдержкой 30-45 минут.

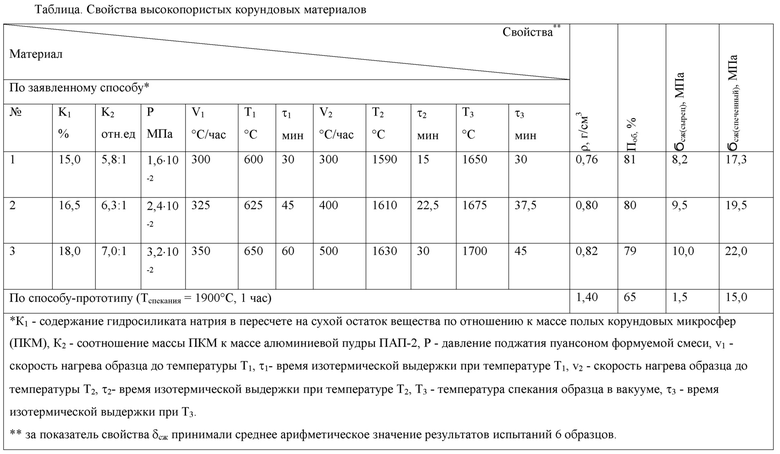

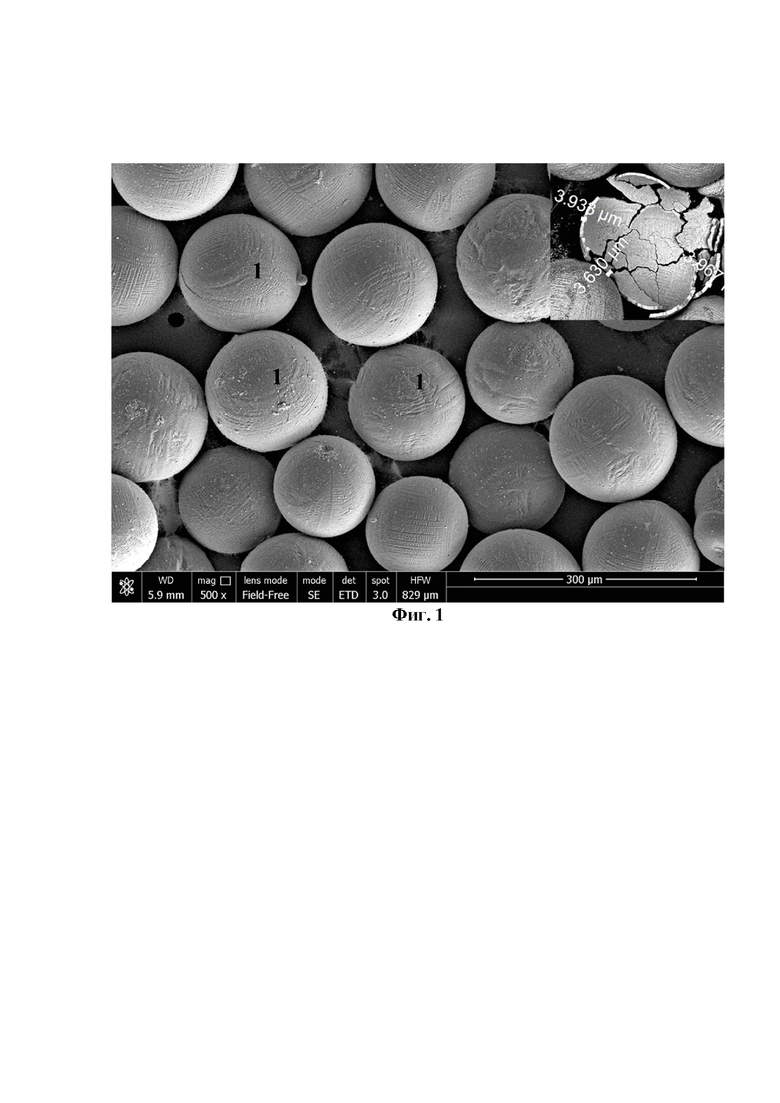

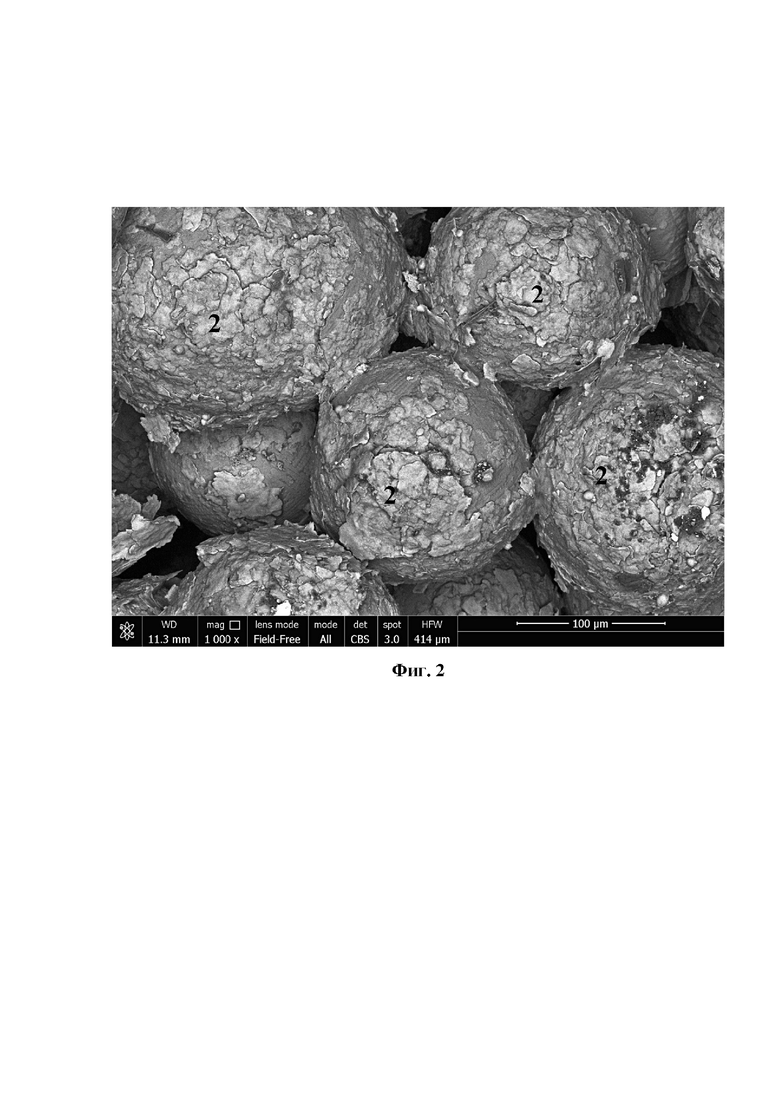

Сущность способа получения высокопористой корундовой керамики поясняется графическими материалами, где изображено:

на фиг. 1 - вид исходных ПКМ, поз.1 - ПКМ фракции 140-180 мкм с толщиной стенки 3-4 мкм;

на фиг. 2 - вид поверхности разрушения сырца, поз.2 - чешуйчатые частицы алюминиевой пудры на поверхности ПКМ (наличие на поверхности ПКМ локальных участков, не покрытых чешуйчатыми частицами, связано с их отрывом при разрушении сырца);

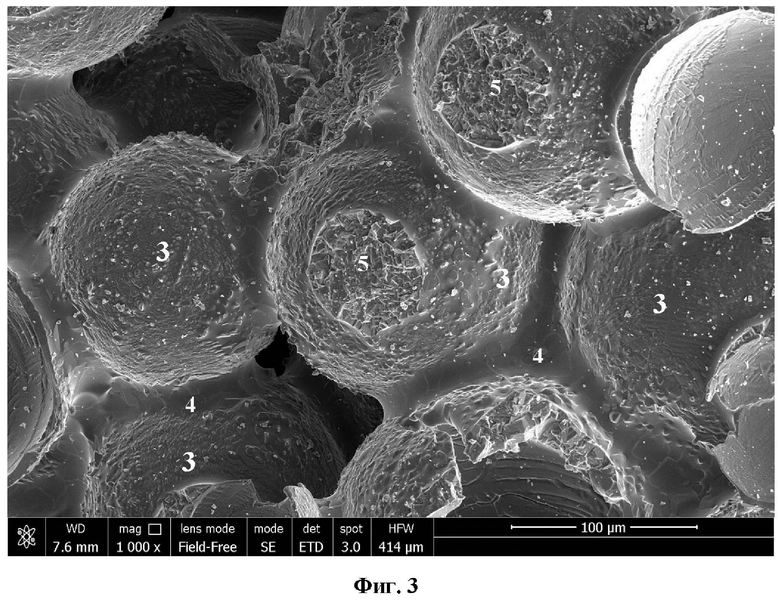

на фиг. 3 - вид поверхности разрушения спеченного материала (1700°С, 45 минут), поз. 3 - закристаллизованный эвтектический расплав (3Al2O3⋅2SiO2 - SiO2) на поверхности ПКМ, поз. 4 - перемычки в зоне контакта ПКМ из закристаллизованного эвтектического расплава, поз. 5 - вид поверхности излома перемычек (поз. 4).

Для изготовления высокопористой корундовой керамики по заявленному способу использовали ПКМ, полученные методом плазменной сфероидизации (производитель - ООО «Кит - Строй», г. Санкт-Петербург) (фиг.1). Также использовали алюминиевую пудру марки ПАП-2 (ГОСТ-5494-95), состоящую из частиц чешуйчатой формы (преобладающие размеры частиц: по длине 10-100 мкм, по ширине 5-50 мкм, по толщине 0,2-0,5 мкм). Частицы пудры, как продукта промышленной поставки, покрыты тонким слоем стеарина (3,0% масс), вводимым в качестве жировой добавки на этапе их измельчения в шаровой мельнице. Кроме того, применяли раствор гидросиликата натрия - Na2O⋅SiO2⋅H2O (гсн) (промышленно производимое натриевое жидкое стекло, ГОСТ 13078-81).

Для реализации заявленного способа к заданному объему раствора гсн добавляли расчетное количество алюминиевой пудры, после тщательного перемешивания полученный жидкий продукт вводили в засыпку ПКМ определенной массы, обеспечивая его равномерное распределение по поверхности ПКМ. Количество гсн, в пересчете на сухой остаток вещества (К1) по отношению к массе ПКМ, составляло 15-18 % масс. Уменьшение К1 менее 15% масс не допустимо, так как не достигалась необходимая высокая прочность сырца после высыхания гсн. Увеличение К1 более 18 % масс не целесообразно вследствие значительного повышения плотности (снижения пористости) спеченного материала.

Соотношение массы ПКМ к массе алюминиевой пудры (К2) может варьироваться от 5, 8:1 до 7, 0:1. В этих пределах наблюдается формирование тонкого непрерывного (сплошного) армирующего слоя из чешуйчатых алюминиевых частиц на поверхности ПКМ, фиг.2. Толщина такого слоя составляла от 2 до 3 толщин чешуйчатых частиц. Снижение К2 менее заявленного соотношения не допустимо, поскольку наблюдается образование значительных по толщине слоев из чешуйчатых алюминиевых частиц, разделяющих ПКМ, в результате значительно снижалась пористость спеченного материала. Увеличение К2 выше заявленного соотношения не целесообразно вследствие снижения прочности сырца и спеченного материала.

Полученную смесь, состоящую из ПКМ, гсн и чешуйчатых алюминиевых частиц ПАП-2, загружали в форму и уплотняли за счет поджатия пуансоном под давлением (Р) в пределах от 1,6⋅10-2 до 3,2⋅10-2 МПа. Снижение Р менее 1,6⋅10-2 не целесообразно, так как это не обеспечивает необходимой высокой прочности сырца. Увеличение Р более 3,2⋅10-2 МПа не допустимо вследствие растрескивания стенок ПКМ.

Следует отметить, что сохранение целостности стенок ПКМ при приложении Р в выбранных пределах его значения объясняется увеличением контактного сечения образца из формуемой смеси, воспринимающей нагрузку, вследствие содержания в ней раствора гсн и частиц ПАП-2. В результате значительно возрастает упругое сопротивление деформированию со стороны формуемой смеси, что предохраняет стенки ПКМ от хрупкого разрушения.

Термообработку сырца на воздухе проводили в две стадии.

На первой стадии проводили нагрев со скоростью (V1) 300-350°С/час до температуры (T1) 600-650°С с изотермической выдержкой (τ1) 30-35 минут.

Снижение V1 менее 300°С/час не целесообразно вследствие неоправданного увеличения продолжительности процесса. Увеличение V1 более 350°С/час не допустимо из-за возникновения дефектов в образце вследствие интенсивного выделения газообразного продукта разложения стеарина, содержащегося на поверхности чешуйчатых алюминиевых частиц.

В указанных пределах параметра Т1 происходило инициирование и стабильное протекание экзотермической реакции взаимодействия между чешуйчатыми алюминиевыми частицами и сухим остатком гсн, сопровождающееся свечением образца (максимальная яркостная температура после «зажигания» образца составляла ~ 1000°С).

В установленных пределах параметра τ1 происходило постепенное снижение яркостной температуры образца до полного погасания, когда температура образца выравнивалась с температурой в печном пространстве.

При этом достигалось окончательное фазообразование в структуре материала в соответствии со следующими химическими реакциями:

4Al + 3SiO2 = 2Al2O3 + 3Si (1)

Na2O + SiO2 → Na2SiO5 / NaAlO2 (2)

Si + O2 = SiO2 (3)

Это подтверждается данными рентгенофазового анализа (РФА). Установлено, что после завершения первой стадии термообработки на воздухе в структуре образца фиксировали следующие кристаллические фазы (% масс): α-Al2O3 (42), θ-Al2O3 (9), δ-Al2O3 (8), SiO2 кристобалит (7), Si (8), Na2SiO5 (1,5), NaAlO2 (2,5), непрореагировавший Al (22).

Уменьшение Т1 ниже 600°С не возможно, так как это не приводило к инициированию экзотермической реакции взаимодействия между чешуйчатыми алюминиевыми частицами и сухим остатком гсн. Увеличение Т1 более 650°С также не возможно из-за «выброса» расплава алюминия из объема образца в результате недопустимого приращения объема расплава вследствие его термического расширения при протекании указанной экзотермической реакции.

Уменьшение τ1 менее 30 минут не допустимо, так как при этом не достигается окончательного фазообразования в соответствии с реакциями (1) - (3) и выгорания стеарина из объема образца. Увеличение τ1 более 35 минут не целесообразно, поскольку процесс фазообразования по реакциям (1) - (3) полностью завершался, а также полностью происходило выгорание стеарина.

На второй стадии термообработки нагрев на воздухе продолжали со скоростью (V2) 300-500°С/час до температуры (T2) 1590-1630°С с изотермической выдержкой (τ2) 15-30 минут.

Снижение V2 менее 300°С/час не целесообразно вследствие неоправданного увеличения продолжительности процесса термообработки. Увеличение V2 более 500°С/час не возможно из-за возникновения дефектов в образце вследствие чрезмерно интенсивного окисления расплава алюминия, сопровождающегося приращением объема (расплав алюминия сохраняется в объеме образца под плотными алюмооксидными пленками на его поверхности в течение всего процесса термообработки).

В выбранных пределах параметра Т2 происходило образование расплава эвтектического состава 3Al2O3⋅2SiO2 - SiO2, незначительно перегретого (на 6-46°С) относительно температуры его возникновения (1584°С) по диаграмме состояния [4]. В этих условиях эвтектический расплав хорошо смачивал поверхность ПКМ, растекался по ней и удерживался в зонах контакта ПКМ капиллярными силами, формируя перемычки между ними.

Уменьшение T2 и τ2 менее 1590°С и 15 минут - соответственно, не возможно, поскольку не наблюдалось образования перемычек между ПКМ. Увеличение T2 и τ2 более 1630°С и 30 минут не целесообразно, поскольку в объеме перемычек возникали крупные газовые включения (захваченные расплавом пузырьки воздуха), нарушающие гомогенность структуры перемычек.

После завершения термообработки на воздухе фиксировали следующий фазовый состав материала (% масс): α-Al2O3 (75), 3Al2O3⋅2SiO2 (17), SiO2кристобалит (5), NaAlSi2O6 (2), непрореагировавший Al (1).

Для обеспечения гомогенной структуры перемычек проводили окончательное спекание материала в вакууме при температуре (Т3) 1650-1700°С с изотермической выдержкой (τ3) 30-45 минут.

Уменьшение Т3 и τ3 менее 1650°С и 30 минут - соответственно, не допустимо, так как после кристаллизации эвтектического расплава в объеме перемычек содержались газовые включения, образующие мелкие замкнутые поры. Это нарушало гомогенность структуры перемычек и приводило к снижению прочности спеченного материала. Увеличение T3 и τ3 более 1700°С и 45 минут не целесообразно, что связано с падением прочности материала вследствие рекристаллизации в структуре перемычек. Также при указанных параметрах T3 и τ3 образовывались перемычки (поз.4) с гомогенной структурой (фиг.3), лишенные газовых включений.

Фазовый состав материала после спекания в вакууме соответствовал его фазовому составу после завершения его термообработки на воздухе.

Примеры реализации заявленного способа

Пример 1. Для получения материала в навеску алюминиевой пудры ПАП-2 массой (m1) 0,6 г, вводили заданный объем (В) 1,2 см3 раствора гсн (натриевое жидкое стекло) и тщательно перемешивали (сухой остаток гсн (С) составлял 0,64 г). Приготовленный жидкий продукт добавляли к навеске ПКМ (m2), равной 3,5 г, и добивались его равномерного распределения в объеме навески путем механического перемешивания с использованием низкооборотной стеклянной пропеллерной мешалки (содержание сухого остатка гсн по отношению к массе ПКМ (К1), составляло 15 % масс, соотношение массы ПКМ к массе ПАП-2 (К2) составляло 5, 8:1).

Полученную смесь загружали в разборную пластиковую форму и уплотняли путем приложения давления пуансоном (Р), равного 1,6⋅10-2 МПа (нагрузка 5 Н, приложенная к площади поверхности 3,14⋅10-4 м2).

После высыхания гсн изделие извлекали из формы и подвергали термообработке на воздухе.

На первой стадии нагрев вели со скоростью (V1) 300°С/час до температуры (Т1), равной 600°С. При этой температуре инициировалась экзотермическая реакция взаимодействия сухого остатка гсн с частицами алюминиевой пудры ПАП-2, сопровождающаяся свечением образца. После изотермической выдержки при Т1 в течение (τ1) 30 минут наблюдали погасание образца, затем проводили вторую стадию термообработки.

На второй стадии нагрев продолжали со скоростью (V2) 300°С/час до температуры (Т2), равной 1590°С с изотермической выдержкой (τ2) 15 минут.

После термообработки на воздухе образец устанавливали в вакуумную печь (разрежение в печи - 10-5 мм рт.ст) и вели нагрев со скоростью 500°С/час до температуры спекания (Т3), равной 1650°С с изотермической выдержкой (τ3) 30 минут.

Пример 2. В навеску алюминиевой пудры ПАП-2 (m1 = 0,55 г) вводили раствор гсн (В = 1,3 см3) и тщательно перемешивали (С = 0,69 г). Приготовленный жидкий продукт добавляли к навеске ПКМ (m2= 3,5 г, К1 = 16,5%, К2 = 6, 3:1) и перемешивали.

Полученную смесь загружали в разборную пластиковую форму и уплотняли пуансоном (Р = 2,4⋅10-2 МПа: нагрузка 7,5 Н, приложенная к площади поверхности 3,14⋅10-4 м2).

После высыхания гсн изделие извлекали из формы и подвергали термообработке на воздухе.

Первую стадию термообработки на воздухе проводили по следующему режиму: V1 = 325°С/час, Т1 = 625°С, τ1 = 45 минут. После истечения времени изотермической выдержки τ1 завершалась экзотермическая реакция взаимодействия сухого остатка гсн с частицами алюминиевой пудры ПАП-2, в результате наблюдали погасание образца. После этого продолжали нагрев, реализуя вторую стадию термообработки по режиму: V2= 400°С/час, Т2 = 1610°С, τ2 = 22,5 минут.

После термообработки на воздухе образец устанавливали в вакуумную печь (разрежение в печи - 10-5 мм рт.ст) и вели нагрев со скоростью 500°С/час до температуры спекания Т3 =1675°С с изотермической выдержкой τ3 = 37,5 минут.

Пример 3. В навеску алюминиевой пудры ПАП-2 (m1 = 0,50 г) вводили раствор гсн (В = 1,5 см3) и тщательно перемешивали (С = 0,80 г). Приготовленный жидкий продукт добавляли к навеске ПКМ (m2= 3,5 г, К1 = 18,0%, К2 = 7, 0:1) и перемешивали.

Полученную смесь загружали в разборную пластиковую форму и уплотняли пуансоном (Р = 3,2⋅10-2 МПа: нагрузка 10 Н, приложенная к площади поверхности 3,14⋅10-4 м2).

После высыхания гсн изделие извлекали из формы и подвергали термообработке на воздухе.

Первую стадию термообработки на воздухе проводили по следующему режиму: V1 = 350°С/час, Т1 = 650°С, τ1 = 60 минут. После истечения времени изотермической выдержки τ1 завершалась экзотермическая реакция взаимодействия сухого остатка гсн с частицами алюминиевой пудры ПАП-2, в результате наблюдали погасание образца. После этого продолжали нагрев, реализуя вторую стадию термообработки по режиму: V2= 500°С/час, Т2 = 1630°С, τ2 = 30 минут.

После термообработки на воздухе образец устанавливали в вакуумную печь (разрежение в печи - 10-5 мм рт.ст) и вели нагрев со скоростью 500°С/час до температуры спекания Т3 =1700°С с изотермической выдержкой τ3 = 45 минут.

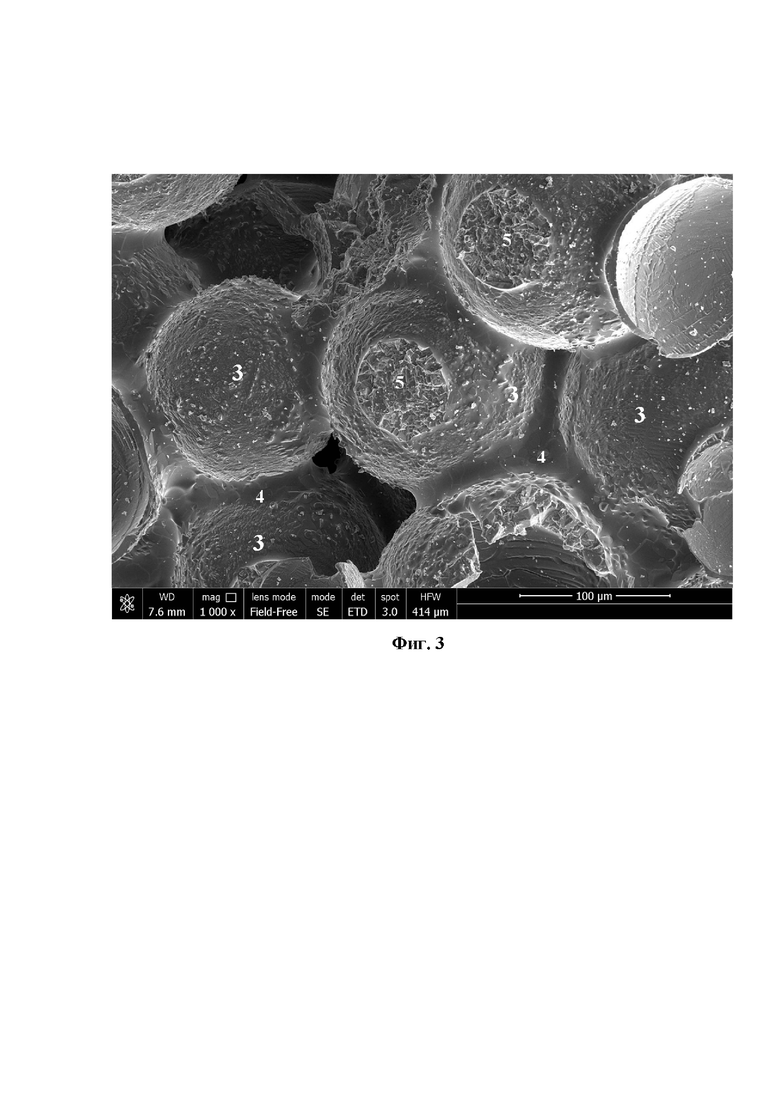

Свойства материала, полученного по заявленному способу, в сравнении со способом-прототипом, приведены в таблице (для адекватного сравнения использовали ПКМ одного и того же производителя - ООО «Кит-Строй», г. Санкт-Петербург, фракция ПКМ 140-180 мкм, толщина стенки в ПКМ 3 - 4 мкм).

Плотность спеченного материала определяли методом гидростатического взвешивания, его общую пористость рассчитывали по формуле: Поб = (1 - ρ / γтеор) · 100, % (где ρ - измеренная плотность материала, γтеор. - теоретическая плотность материала, равная 3,99 г/см3).

Предел прочности при осевом сжатии (δсж) сырца и спеченного материала определяли на цилиндрических образцах диаметром 20 мм и высотой 30 мм. Испытания проводили при комнатной температуре на установке TIRATEST - 2300 (Германия) при скорости деформирования 1 мм/мин с регистрацией кривых в координатах «нагрузка-деформация».

Величину δсж рассчитывали, как отношение максимальной нагрузки Рmax (Мн), зарегистрированной на диаграмме «нагрузка-деформация», к площади поперечного сечения образца S (м2): δсж=Рmax/S.

В результате было достигнуто решение технической задачи данного изобретения.

Увеличение прочности сырца (в 5,4-6,6 раз по сравнению с прототипом) наблюдалось за счет формирования в его структуре непрерывного упрочняющего каркаса из чешуйчатых алюминиевых частиц, равномерно распределенных по поверхностям ПКМ. Такой каркас обеспечивал релаксацию напряжений, возникающих при приложении нагрузки, благодаря его пластической деформации. Это защищало стенки ПКМ от хрупкого разрушения при нарастании нагрузки до значения Рmax.

Увеличение прочности спеченного материала (в 1,2-1,5 раз по сравнению с прототипом) достигалось вследствие образования перемычек из закристаллизованного эвтектического расплава 3Al2O3⋅2SiO2 - SiO2 между ПКМ в областях их контакта. Такие перемычки имели гомогенную структуру и обеспечивали прочное соединение ПКМ благодаря адгезионной связи между ПКМ и закристаллизованным эвтектическим расплавом.

Повышение пористости спеченного материала (в 1,22-1,24 раза по сравнению с прототипом) можно объяснить действием расклинивающего эффекта эвтектического расплава, удерживаемого капиллярными силами в промежутках между ПКМ.

Снижение температуры спекания (1650-1700°С - в заявленном способе, 1900°С - по прототипу) обеспечивалось использованием более легкоплавкой эвтектики, формирующей перемычки между ПКМ в структуре материала.

Источники информации

[1] Vlasov A.S., Polyak B.I., Postnikov S.A. Heat-issulating corundum ceramics based on hollow microspheres. Glass and ceramics, 1999, v. 56, № 3-4, p. 81-82.

[2] Ivanov D.A., Sitnikov A.I., Val'yano G.E., Afonina M.B. Alumina ceramics sintered from hollow corundum microspheres with Al2O3 and ZrO2 - Y2O3 as sintering activators. Ceramics international, 49 (2023), p. 1496-1501 (прототип).

[3] O. Fabrichnaya, F. Aldinger. Assessment of thermodynamic parameters in the system ZrO2 - Y2O3 - Al2O3. Z. Metallkd, 95 (2004) 1, p. 27-39.

[4] Торопов Н.А., Барзаковский В.П., Лапин В.В., Курцева Н.Н. Диаграммы состояния силикатных систем / Справочник, выпуск 1: двойные системы, Ленинград, изд-во «Наука», 1969, 822 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

| Способ получения антифрикционного алюмоматричного композиционного материала | 2022 |

|

RU2796870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-AlO | 2012 |

|

RU2521009C1 |

| Способ получения слоистого кермета Al-AlO-AlC | 2022 |

|

RU2783786C1 |

| Способ получения композиционного материала AlO-Al | 2016 |

|

RU2632346C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2592917C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2015 |

|

RU2583966C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2012 |

|

RU2522487C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2536692C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2011 |

|

RU2461530C1 |

Изобретение относится к технологии керамических материалов и может быть использовано для изготовления высокопористых корундовых изделий, эксплуатируемых в качестве легковесной высокотемпературной теплоизоляции, теплозащитных покрытий, фильтров для жидкостей и горячих газов, а также в качестве носителей катализаторов. Способ включает смешивание полых корундовых микросфер с водным раствором твердеющей связки, загрузку смеси в форму и ее сушку на воздухе до затвердевания связки, выемку сырого изделия из формы, его термообработку на воздухе и спекание в вакууме, при этом в качестве твердеющей связки использовали раствор гидросиликата натрия в количестве от 15 до 18 мас.% в пересчете на сухой остаток вещества по отношению к массе полых корундовых микросфер, предварительно в раствор гидросиликата натрия вводили алюминиевую пудру, состоящую из чешуйчатых частиц при соотношении массы полых корундовых микросфер к массе алюминиевой пудры от 5,8:1 до 7,0:1, после загрузки смеси в форму производили ее уплотнение за счет поджатия пуансоном под давлением от 1,6⋅10-2 до 3,2⋅10-2 МПа, термообработку сырого изделия на воздухе проводили путем его нагрева со скоростью 300-350°C/час до температуры 600-650°C с изотермической выдержкой 30-35 минут, затем нагрев осуществляли со скоростью 300-500°C/час до температуры 1590-1630°C с изотермической выдержкой 15-30 минут, спекание в вакууме проводили при температуре 1650-1700°C с изотермической выдержкой 30-45 минут. Технический результат - увеличение прочности сырца и спеченного материала при повышении его пористости и снижении температуры спекания. 3 ил., 1 табл., 3 пр.

Способ получения высокопористой корундовой керамики, включающий смешивание полых корундовых микросфер с водным раствором твердеющей связки, загрузку смеси в форму и ее сушку на воздухе до затвердевания связки, выемку сырого изделия из формы, его термообработку на воздухе и спекание в вакууме, отличающийся тем, что в качестве твердеющей связки использовали раствор гидросиликата натрия в количестве от 15 до 18 мас.% в пересчете на сухой остаток вещества по отношению к массе полых корундовых микросфер, предварительно в раствор гидросиликата натрия вводили алюминиевую пудру, состоящую из чешуйчатых частиц при соотношении массы полых корундовых микросфер к массе алюминиевой пудры от 5,8:1 до 7,0:1, после загрузки смеси в форму производили ее уплотнение за счет поджатия пуансоном под давлением от 1,6⋅10-2 до 3,2⋅10-2 МПа, термообработку сырого изделия на воздухе проводили путем его нагрева со скоростью 300-350°C/час до температуры 600-650°C с изотермической выдержкой 30-35 минут, затем нагрев осуществляли со скоростью 300-500°C/час до температуры 1590-1630°C с изотермической выдержкой 15-30 минут, спекание в вакууме проводили при температуре 1650-1700°C с изотермической выдержкой 30-45 минут.

| IVANOV D.A | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения пористого керамического материала с трехуровневой поровой структурой | 2019 |

|

RU2722480C1 |

| СИНТЕТИЧЕСКИЕ РАСКЛИНИВАЮЩИЕ НАПОЛНИТЕЛИ И МОНОДИСПЕРСНЫЕ РАСКЛИНИВАЮЩИЕ НАПОЛНИТЕЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2605977C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДО-КВАРЦЕВОЙ КЕРАМИКИ | 2019 |

|

RU2713541C1 |

| EP 3483133 A1, 15.05.2019 | |||

| CN 100469731 C, 18.03.2009 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ВОЗДУХА | 0 |

|

SU245192A1 |

Авторы

Даты

2024-06-24—Публикация

2023-12-21—Подача