Изобретение относится к средствам контроля работы оборудования для обогрева коксовых печей Канат кантовочного механизма в процессе эксплуатации растягивается, поэтому шаг штанги кантовочного механизма может изменяться, что приводит к нарушению полноты закрытия и открытия реверсивных кранов и клапанов. Для контроля за шагом штанг на них укрепляют стрелки визуального контроля, которые должны совпадать со стрелками, укрепленными на контрфорсах в туннели. Кроме того канат в силу физического износа и внутреннего дефекта может оборваться. Известно устройство А.С. №787447 С10В 21/14, G05D 27/00 контроля работы кантовочного устройства, содержащее датчики положения кранов для подвода отопительного газа и реверсивных клапанов на штангах привода которых, установлены элементы управления датчиками. В качестве датчиков положения в устройстве приняты фотоэлектрические выключатели и элементы управления смонтированные на штангах переключающих органов. Основной недостаток такого устройства большое количество датчиков и элементов управления соответствующее количеству камер коксования в батареи (65,67 и более), необходимость прокладки проводов и кабелей для подключения фотоэлектрических датчиков, что естественно снижает надежность работы устройства и повышает трудозатраты на поддержание его в рабочем состоянии. Известно устройство А.С .№1428760 С10В 21/14, (прототип) представляющее собой довольно сложную механическую конструкцию, содержит пружины, которые должны иметь определенные стабильные характеристики при длительной эксплуатации, путевые выключатели, которые являются ненадежным элементом в условия эксплуатации коксовой батареи (температура, газ, пыль). Другим существенным недостатком является то, что оба конца кантовочного каната крепятся к рычагу кантовочной машине (лебедки) через корпус устройства. В случае его поломки и замены необходимо отсоединять концы кантовочного каната. В условиях работающей коксовой батареи что совершенно не приемлемо, так как это приведет к необходимости настройки всей системы кантовки, что является довольно сложным процессом. Усилие натяжения и прочность каната согласуется с мощностью привода кантовочной машины. В производстве процесс кантовки контролируется величина рабочего тока привода. В случае ее превышения срабатывает защита и включается аварийная сигнализация, сирена воет на весь завод.

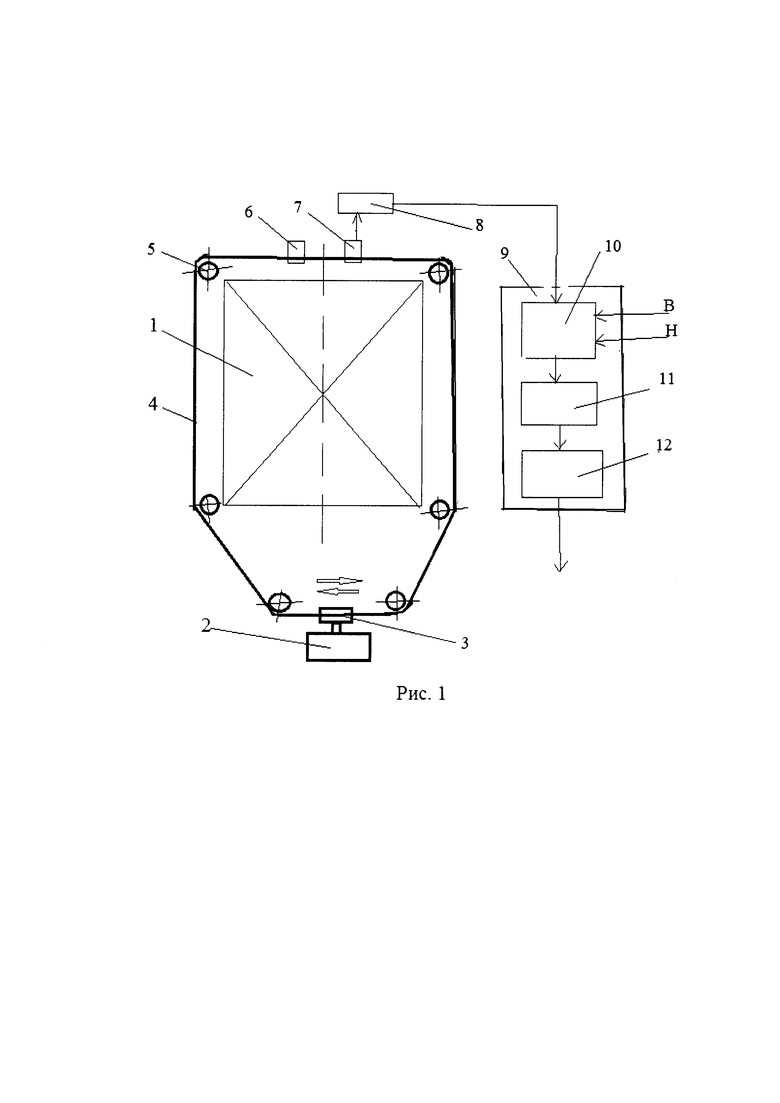

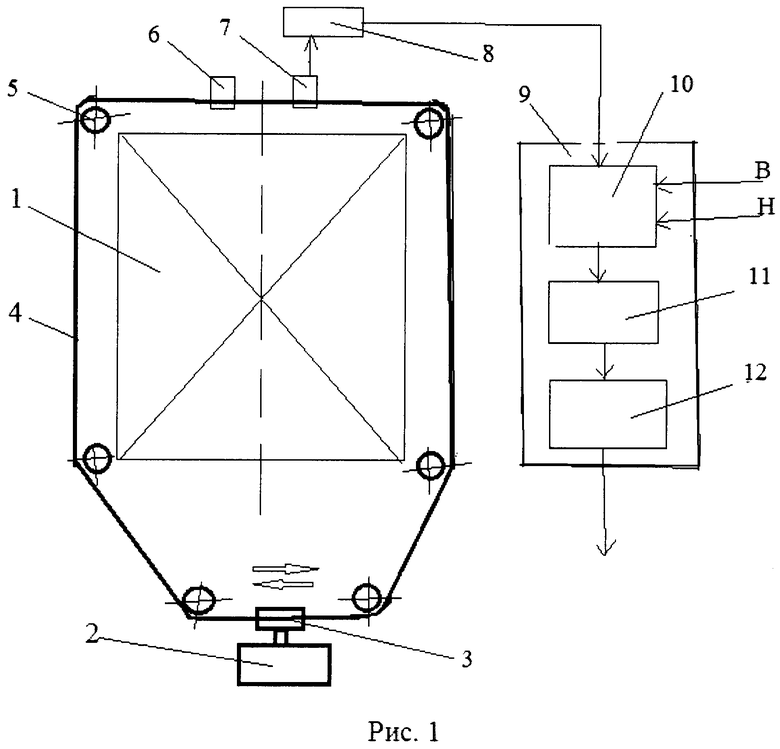

Цель настоящего изобретения упрощение и повышение надежности устройства контроля за состоянием кантовочного каната. На Рис. 1 схематично показан кантовочный механизма, содержащее коксовую батарею 1, угловые и направляющие блоки 5 канатов, кантовочную машину (лебедку) 2, с рычагом 3, к которому закреплены концы кантовочного каната, который отличается тем, что канат имеет две метки 6 и 7, изготовленные в виде металлических пластинок, закрепленные на канате в конце батареи, симметрично оси батареи с расстоянием между метками равном величине перемещения каната при кантовке (610 или 650 мм), которые взаимодействуют с оптическим датчиком 8, установленным напротив одной из меток, выход которого подключен на один из входов логического элемента 10 электронного блока 9, на два других подключены сигналы от пусковой аппаратуру привода кантовочной машины, выход подключен к входу элемента-инвертора 11, выход которого подключен к выходному усилителю 12. Работа устройства происходит следующим образом. В исходном состоянии одна из меток находится по оси оптического датчика. На рисунке 1 выбрана метка 7, что совершенно не обязательно, выходной сигнал условно «единица». В момент включения привода кантовочной машины на второй вход логического элемента 10 поступает единичный сигнал В (вперед) от пускового аппарата привода, рычаг 3 перемещается влево, канат перемещает метку 7 вправо, ее место в конце кантовки займет метка 6. В случае реверса т.е. кантовки в обратном направлении все происходит в обратной последовательности, отличие только в том, что сигнал В (вперед) будет замещен сигналом Н (назад) от пускового аппарата привода который включает реверс Таким образом в процессе одного цикла (вперед - назад) кантовки на каком-либо входе элемента 10 всегда имеется один входной сигнал, либо от оптического датчика, либо от пусковой аппаратуры привода. На выходе элемента всегда имеется единичный выходной сигнал, который поступает на вход элемента - инвертора 11, инвертируется и с выхода виде нулевого сигнала поступает на вход выходного усилителя 12, на выходе усилителя нулевой сигнал. В процессе эксплуатации кантовочный канат постепенно вытягивается и метка 6 постепенно все меньше и меньше перекрывает световой луч. При некоторой величине вытягивания каната метка не перекроет луч оптического датчика и его выходной сигнал будет нулевым. По завершению процесса кантовки, который длится 25 35 сек. от пусковой аппаратуры привода кантовочной машины (лебедки) поступят оба нулевые единичные сигнала. Таким образом на всех трех входах логического элемента 10 будут сигналы нулевого уровня, на выходе так же будет сигнал нулевого уровня, который инвертируется инвертором 11 единичный сигнал и поступает на вход выходного усилителя 12, усиленный сигнал с выхода усилителя 12 поступает в схему аварийного включения сигнализации, включается сигнализация и ревет сирена на весь завод. Контроль за обрывом каната еще проще. При обрыве каната из-за износа или внутренних дефектов метки 6, 7 займут неопределенное положение по отношению оси оптического датчика. На выходе датчика будет сигнал нулевого уровня, соответственно на входе логического элемента 11 будет сигнал нулевого уровня. По завершению процесса кантовки через 25-35 сек. произойдет все то же, что описано выше. Допустима величина растяжения каната определяется шириной металлической пластины метки и характеристикой оптического датчика, а также некоторым смещением точки крепления метки.

Очевидно такое устройство значительно проще по устройству. Настолько простое что может быть изготовлено и смонтировано на коксовой батареи самим техническим персоналом завода. Имеет минимальный набор изделий заводского изготовления, Нет механических подвижных деталей, взаимодействующих между собой через пружины, не содержит конечных контактных выключателей, что уже само по себе повышает надежность заявленного устройства.

А.С. №787447 С10В 21/14, G05D 27/00, авторы Л.Н. Борисов, В.Г. Кононенко, Устройство для контроля работы кантовочного механизма батареи коксовых печей.

А.С. №1428760 С10В 21/14, авторы Н.С. Калиберда, И.В. Кропачев и В.Г. Бондарев, Устройство для изменения направления потоков отопительного газа, воздуха и продуктов горения. Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство блокировки коксовых машин | 2022 |

|

RU2796669C1 |

| Устройство для определения местоположения подвижных объектов | 2022 |

|

RU2796071C1 |

| Устройство перестановки углезагрузочных вагонов на коксовой батарее | 2023 |

|

RU2820610C1 |

| Устройство контроля перемещения рельсовых машин | 2022 |

|

RU2796068C1 |

| Устройство для изменения направления отопительных газов коксовых печей | 1982 |

|

SU1157047A1 |

| Устройство для контроля работы кантовочного механизма батареи коксовых печей | 1978 |

|

SU787447A1 |

| КОМПЛЕКС ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ С ТРОСОВОЙ ПРОТЯЖКОЙ | 2015 |

|

RU2586258C1 |

| Устройство для автоматического управления кантовочными лебедками комплекса коксовых батарей | 1976 |

|

SU581135A1 |

| Программное устройство очередности обслуживания коксовых печей и затворов угольной башни | 1978 |

|

SU768758A2 |

| Устройство для программного регулирования скорости подъемной машины | 1976 |

|

SU611844A1 |

Изобретение относится к средствам контроля работы оборудования для обогрева коксовых печей. Устройство содержит коксовую батарею 1, угловые и направляющие блоки 5 канатов, кантовочную машину-лебедку 2, с рычагом 3, к которому закреплены концы кантовочного каната, канат имеет две метки 6 и 7, изготовленные в виде металлических пластинок, закрепленные на канате в конце батареи, симметрично оси батареи с расстоянием между метками равном величине перемещения каната при кантовке 610 или 650 мм, которые взаимодействуют с оптическим датчиком 8, установленным напротив одной из меток, выход которого подключен на один из входов логического элемента 10 электронного блока 9, на два других подключены сигналы от пусковой аппаратуру привода кантовочной машины, выход подключен к входу элемента-инвертора 11, выход которого подключен к выходному усилителю 12, с выхода усилителя сигнал поступает в схему аварийной сигнализации. Технический результат изобретения - упрощение и повышение надежности устройства контроля за состоянием кантовочного каната. 1 ил.

Устройство контроля состояния каната кантовочного механизма коксовой батареи, содержащее коксовую батарею, угловые и направляющие блоки канатов, кантовочную машину-лебедку, с рычагом, к которому закреплены концы кантовочного каната, отличающееся тем, что канат имеет две метки 6 и 7, изготовленные в виде металлических пластинок, закрепленных на канате в конце батареи, симметрично оси батареи с расстоянием между метками равном величине перемещения каната при кантовке, которые взаимодействуют с оптическим датчиком, установленным напротив одной из меток, выход которого подключен на один из трех входов логического элемента электронного блока, на два других подключены сигналы от пусковой аппаратуры привода кантовочной машины, выход логического элемента электронного блока подключен к входу элемента-инвертора, выход которого подключен к выходному усилителю.

| Устройство для изменения направления потоков отопительного газа, воздуха и продуктов горения | 1987 |

|

SU1428760A1 |

| Устройство для контроля работы кантовочного механизма батареи коксовых печей | 1978 |

|

SU787447A1 |

| Устройство для изменения направления отопительных газов коксовых печей | 1982 |

|

SU1157047A1 |

| Устройство для переключения газовоздушныхКлАпАНОВ и KPAHOB для пОдАчиОТОпиТЕльНОгО гАзА | 1979 |

|

SU806735A1 |

| GB 1327561 A, 22.08.1973 | |||

| Электромагнитное измерительное устройство | 1982 |

|

SU1071926A1 |

Авторы

Даты

2024-06-25—Публикация

2023-05-02—Подача