Область техники

Настоящее изобретение относится к способу и реактору для окисления аммиака, в частности для производства азотной кислоты.

Уровень техники

Промышленное производство азотной кислоты включает по существу каталитическое окисление аммиака на подходящем катализаторе для получения газа, содержащего оксиды азота, и последующие шаги охлаждения и абсорбции, в которых этот газ взаимодействует с водой. Затем осуществляют абсорбцию диоксида азота (NO2), содержащегося в газе, водой с соответствующей реакцией для получения азотной кислоты.

В качестве катализатора окисления аммиака обычно используется катализаторная сетка из платины и родия (Pt-Rh), однако может также использоваться катализатор на основе кобальта или другие катализаторы в общей сетчатой корзине.

Окисление аммиака представляет собой в высокой степени экзотермическую реакцию, которую осуществляют при температуре 840-920°С и под давлением 1-15 бар абс. В результате окисления аммиака получают технологический газ, который содержит в основном азот, оксиды азота, указываемые как NOx, преимущественно NO и NO2, и закись азота (N2O). На стадии абсорбции получают в качестве продукта поток азотной кислоты и хвостовые газы, содержащие в основном азот, N2O и остаточные оксиды NOx, которые могут быть удалены на последующем шаге очистки от загрязнений (третичная очистка). Закись азота N2O ничего не дает в плане получения азотной кислоты и также может быть удалена из газа перед осуществлением шага абсорбции (вторичная очистка).

Окисление аммиака обычно осуществляют в реакторе, указываемом как устройство для сжигания аммиака, которое содержит слой катализатора (например, катализаторную сетку) или сетчатую корзину с катализатором и теплообменный аппарат, предназначенный для охлаждения горячего технологического газа, выходящего из слоя катализатора. Этот теплообменный аппарат, который может включать группу теплообменников, обычно указывается как котел-утилизатор (КУ) тепла отходящих газов и может обеспечивать использование части тепла, выделяющегося в процессе реакции, например, для получения пара или подогрева хвостовых газов.

КУ расположен ниже по потоку каталитического слоя. Например, в вертикальном устройстве сжигания аммиака катализаторная сетка расположена в верхней части реактора, и КУ расположен под катализатор ной сеткой.

Температура технологического газа на выходе КУ должна поддерживаться в заданном диапазоне для обеспечения возможности надежной работы оборудования, расположенного ниже по потоку, и для максимизации утилизации отходящего тепла. Температура технологического газа на выходе может также влиять на рабочую температуру систем третичной очистки для удаления N2O и/или NOx и, соответственно, на эффективность их работы. В наше время заводы, производящие азотную кислоту, должны соблюдать все более ужесточающиеся требования к выбросам в атмосферу газов, создающих парниковый эффект, что требует эффективного регулирования температуры хвостовых газов на входе системы очистки.

Однако тепло, отдаваемое в КУ, то есть передаваемое охлаждающей среде, такой как кипящая вода или хвостовые газы, зависит от ряда факторов. В частности, на теплопередачу влияют отложения на теплообменных поверхностях, в результате чего постепенно уменьшается коэффициент теплообмена. Кроме того, рабочие характеристики оборудования завода могут быть изменены на протяжении всего срока его эксплуатации, в результате чего изменяется эффективность работы КУ.

Для компенсации влияния указанных отложений теплообменные поверхности обычно рассчитывают с определенным запасом, однако в этом случае следует считаться с избыточным охлаждением технологического газа на начальном этапе работы КУ. Однако раньше или позже отложения приведут к падению теплообмена ниже оптимального уровня, и количество передаваемого тепла уменьшится ниже заданной (расчетной) величины.

Отложения могут быть удалены с помощью периодической чистки КУ, однако такая чистка представляет собой дорогостоящую операцию и требует остановки устройства сжигания аммиака. Поэтому существует потребность в сокращении частоты таких чисток в рамках работ по техническому обслуживанию.

Принимая во внимание вышеуказанные проблемы, была предложена специальная конструкция КУ. Она может включать подачу другой охлаждающей среды, например кипящей воды вместо циркулирующей питательной воды, в часть теплообменного аппарата, например в нижнюю часть змеевика КУ. Однако такое решение связано с большими затратами, требует остановки работы устройства и обеспечивает лишь ступенчатое регулирование, то есть, не обеспечивается возможность точного и непрерывного (плавного) регулирования температуры технологического газа на выходе.

В патенте US 3753662 раскрывается реактор для экзотермических реакций, включающий ряд слоев катализатора с промежуточными теплообменниками.

Раскрытие изобретения

Целью настоящего изобретения является устранение вышеуказанных недостатков с помощью предлагаемой эффективной системы для точного и непрерывного регулирования температуры технологического газа на выходе реактора, предназначенного для окисления аммиака, в частности, для производства азотной кислоты.

Указанная цель достигается с помощью способа и реактора для каталитического окисления аммиака в соответствии с формулой изобретения.

Способ по настоящему изобретению осуществляют в реакторе окисления аммиака, также указываемом как устройство для сжигания аммиака. Реактор содержит катализатор, пригодный для окисления аммиака в присутствии кислорода. В изобретении обеспечивается направление части технологического газа, содержащего NOx и полученного в результате окисления аммиака, по обходному пути в устройстве сжигания аммиака, чтобы обойти по меньшей мере частично стадию охлаждения в трубчатом теплообменном аппарате, расположенном ниже по потоку слоя катализатора.

Теплообменный аппарат представляет собой водотрубное устройство, то есть, внутри труб циркулирует кипящая вода, а горячий технологический газ проходит в межтрубном пространстве, обтекая трубы. Межтрубное пространство может быть охвачено оболочкой самого устройства сжигания аммиака. Теплообменный аппарат может включать один или более теплообменников.

Байпасируемая часть газа (направляемая в обход теплообменного аппарата), таким образом, формирует горячий поток с температурой, превышающей температуру остальной части технологического газа. Этот горячий поток перемешивается с остальным "холодным" газом (охлажденным в результате прохождения через теплообменный аппарат) после обхода теплообменного аппарата.

Расход байпасируемой части технологического газа, который может быть указан как расход байпасируемого потока, регулируют с помощью по меньшей мере одной арматуры в соответствии с заданной температурой смешанного технологического газа на выходе реактора. Температура полученного смешанного газа может регулироваться и поддерживаться в заданном диапазоне относительно заданной температуры путем изменения расхода газа, направляемого в обход теплообменного аппарата. Например, заданная температура может находиться в диапазоне 300-500°С, и вышеуказанный диапазон может составлять +/- 10°С от величины заданной температуры.

Может осуществляться работа системы для обеспечения точного и непрерывного регулирования температуры на выходе КУ и более широкого диапазона изменения действующей мощности завода, а именно, от примерно 130% до 50% расчетной мощности по сравнению с сегодняшними возможностями стандартного изменения в диапазоне от примерно 110% до 70%. Обходной путь может включать один или более обходных каналов, которые могут обеспечивать полный или частичный обход теплообменного аппарата. Если теплообменный аппарат имеет радиальную симметрию, как, например, в случае в целом цилиндрической или кольцевой формы, обходной канал может обеспечиваться по центру и/или на периферии теплообменного аппарата. В некоторых вариантах теплообменный аппарат может включать несколько модулей или секций, и обходной путь может быть организован таким образом, чтобы обеспечивался обход только нескольких модулей, предпочтительно последнего модуля или последних последовательных модулей.

Предпочтительно перемешивание горячего и холодного газа происходит ниже по потоку теплообменного аппарата. После перемешивания полученный перемешанный газ выходит из реактора в качестве технологического газа с регулируемой температурой на выходе.

Реактор может быть снабжен средствами перемешивания для улучшения процесса перемешивания горячего и холодного газа. Средства перемешивания могут обеспечиваться, например, на выходе обходного канала (каналов) и/или встроены в трубу выпуска газа из реактора. Подходящие средства перемешивания могут включать статический смеситель, дефлектор или смесительное устройство.

Предпочтительный вариант включает: определение температуры технологического газа на выходе реактора, например, с помощью подходящего датчика температуры газа на выходе, и регулирование расхода байпасируемого потока в соответствии с этой температурой. В предпочтительном варианте может обеспечиваться контур регулирования температуры для обеспечения полностью автоматического регулирования температуры технологического газа на выходе.

Расход байпасируемого потока регулируется одной или более (трубопроводной) арматурой для регулирования расхода. В вариантах с несколькими обходными каналами для каждого канала может обеспечиваться одна арматура для регулирования расхода. Могут использоваться арматуры известных типов, например пробковые клапаны.

Если обеспечивается несколько обходных каналов, то регулирование расхода в каждом канале может осуществляться независимо от других каналов. Соответственно, в одном из вариантов обеспечивается группа обходных каналов и группа арматур для регулирования расхода, включающая по меньшей мере одну арматуру для каждого канала, и положение арматур(ы) каждого канала регулируется независимо от положения арматур(ы) других каналов.

Расход байпасируемого потока может быть уменьшен или вообще прекращен (то есть, весь технологический газ пропускают через теплообменный аппарат) на стадии запуска зажигания, так что теплообменный аппарат передает тепло от воды, циркулирующей в КУ, технологическому газу для его предварительного нагрева. Это может осуществляться для ускорения нагрева и сокращения времени нагрева оборудования, находящегося ниже по потоку, в том числе для ускорения запуска реактора удаления NOx и N2O, расположенного ниже по потоку. Затем расход байпасируемого потока может быть восстановлен после зажигания для регулирования температуры технологического газа на выходе.

Важное достоинство изобретения заключается в том, что температура технологического газа, выходящего из устройства сжигания аммиака, может регулироваться непрерывно (плавно) и точно для поддержания температуры газа в заданном диапазоне, приемлемом для последующих технологических стадий, включая, например, третичную очистку от N2O, преобразование в азотную кислоту и последующую очистку от оксидов NOx, содержащихся в хвостовом газе абсорбера.

Расход байпасируемого потока может осуществляться с учетом технологических режимов, текущей нагрузки и характеристик работы теплообменного аппарата. Поэтому работа всей системы может адаптироваться к количеству отложений, которые постепенно снижают коэффициент теплообмена. Понятно, что изобретение обеспечивает возможность снижения частоты чисток в рамках техобслуживания.

Другое достоинство изобретения заключается в повышении гибкости процесса.

Другое достоинство заключается в том, что изобретение может быть применено для модернизации существующих водотрубных котлов-утилизаторов тепла отходящих газов для точного регулирования температуры на выходе в случае увеличения производительности или в случае установки катализатора очистки ниже по потоку, для которого необходима более высокая и точно регулируемая рабочая температура.

Краткое описание чертежей

На фиг.1-5 приведены схемы устройств для сжигания аммиака в соответствии с некоторыми вариантами осуществления изобретения. Подробное описание осуществления изобретения

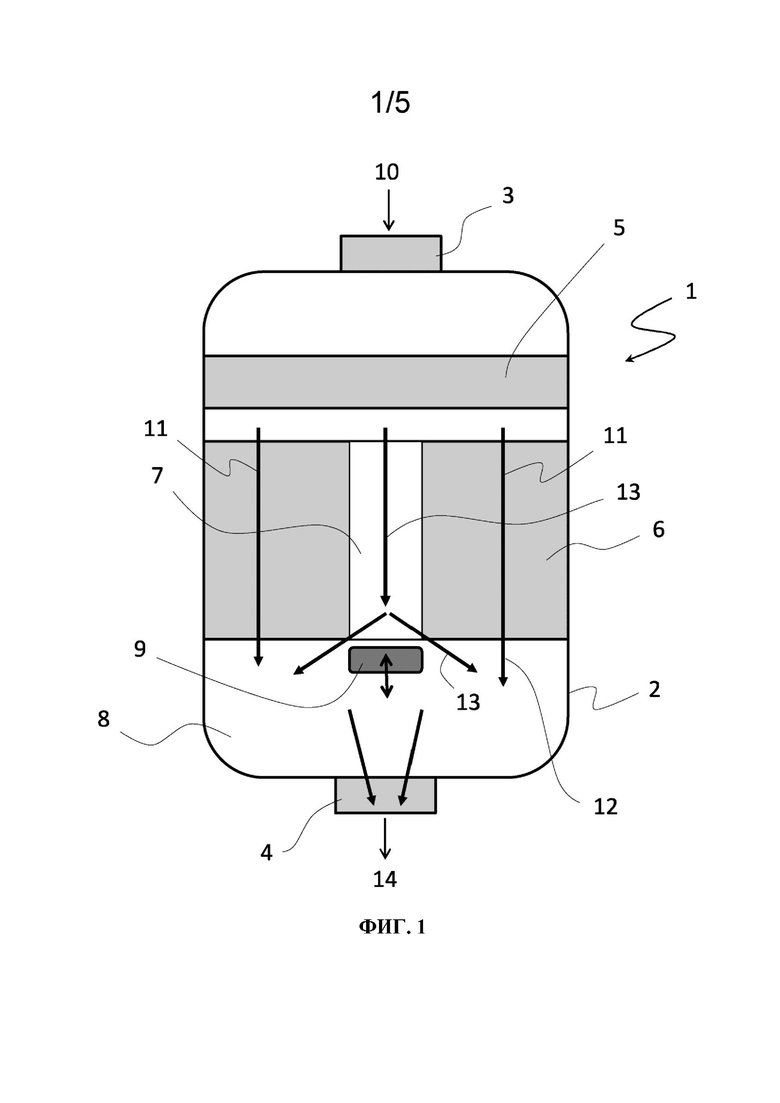

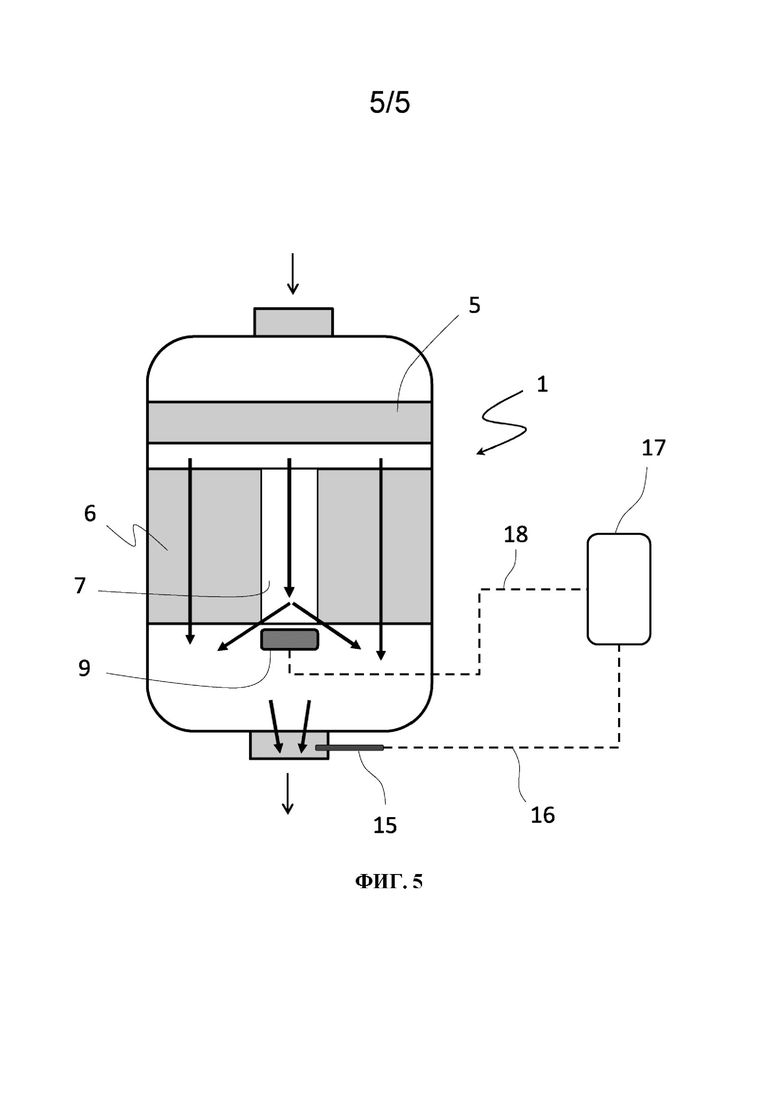

На фиг.1 показана схема устройства 1 для сжигания аммиака, включающего: цилиндрическую оболочку 2, впускное отверстие 3 для газа, выпускное отверстие 4 для газа, подходящий катализатор внутри оболочки, такой как, например, катализаторная сетка 5, теплообменник или котелутилизатор (КУ) тепла отходящих газов, указанный номером 6, обходной (байпасный) канал 7, зону 8 перемешивания.

Катализаторная сетка 5 предпочтительно представляет собой сетку из платины и родия с мелкими ячейками.

Обходной канал 7, обеспечиваемый по центру КУ 6, имеет по существу цилиндрическую форму и радиально симметричен. Этот канал представляет собой обходной путь, обеспечивающий обход КУ 6 для газа, выходящего из катализатора 5.

Арматура 9 регулирования потока обеспечивается для регулирования расхода байпасируемого потока в обходном канале 7. В рассматриваемом примере арматура 9 расположена в нижней части канала 7. Двухсторонняя стрелка на фиг.1 показывает, что арматура 9 может открывать и закрывать нижнее отверстие канала 7.

Зона 8 перемешивания расположена ниже по потоку КУ 6 и выше выпускного отверстия 4 для газа.

В процессе работы свежую смесь 10, содержащую аммиак и кислород, подают через впускное отверстие 3 для газа. Кислород может подаваться с соответствующим носителем, таким как воздух или воздух, содержащий кислород, или в форме чистого кислорода. Эта смесь 10 реагирует каталитически на катализаторе 5, в результате чего формируется технологический газ, содержащий оксиды NOx. Часть технологического газа, указанная линиями 11 потока, проходит через КУ 6 для получения охлажденного газа 12, поступающего в зону 8 перемешивания.

КУ 6 содержит теплообменные элементы, например трубы или пластины, через которые проходит кипящая вода или другая охлаждающая среда (не показано).

Байпасируемая часть 13 технологического газа обходит теплообменные элементы КУ 6, проходя по каналу 7, и поступает непосредственно в зону 8 перемешивания. Эта байпасируемая часть 13 газа представляет собой по существу неохлажденную часть, и поэтому ее температура выше, чем температура газа 12. Количество байпасируемой части 13 газа, проходящей по каналу 7, регулируется положением арматуры 9.

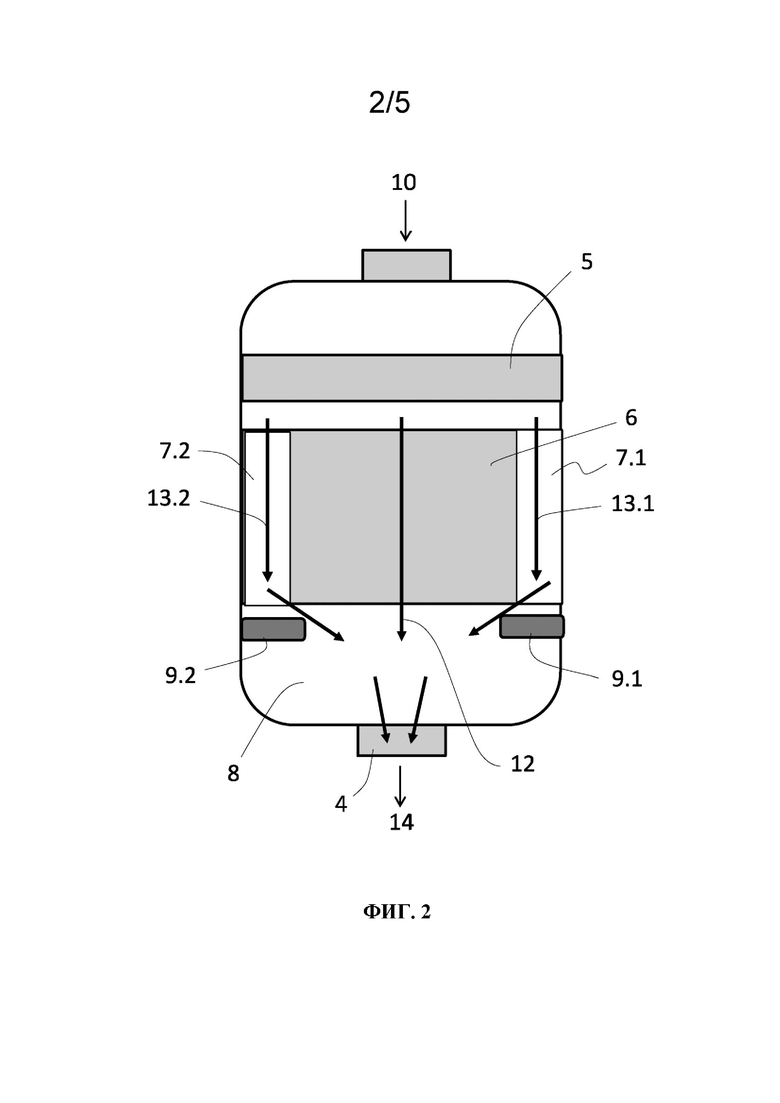

В зоне 8 перемешивания горячий байпасируемый газ 13 смешивается с охлажденным газом 12. В результате перемешивания потоков 12 и 13 формируется газ 14, который выходит из устройства 1 через выпускное отверстие 4. Таким образом, температура получаемого газа 14 на выходе регулируется расходом газа, проходящего по каналу 7, который определяется положением арматуры 9. На фиг.2 иллюстрируется вариант, в котором обходные каналы расположены по периферии КУ. Например, на фиг.2 показаны два обходных канала 7.1 и 7.2 и соответствующие арматуры 9.1 и 9.2. Каждая арматура 9.1, 9.2 регулирует независимо друг от друга расходы 13.1, 13.2 газа через соответствующие обходные каналы 7.1, 7.2.

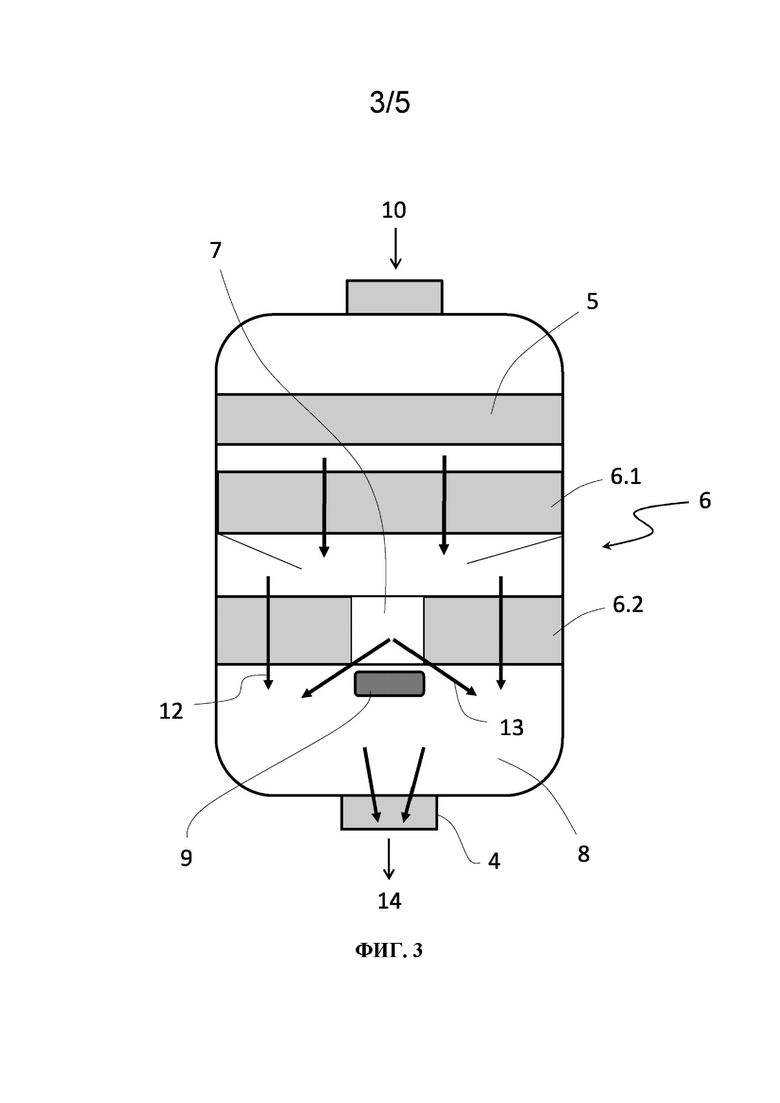

На фиг.3 иллюстрируется вариант, аналогичный варианту фиг.1, с аксиальным обходным каналом, в котором КУ 6 включает две раздельные секции 6.1 и 6.2, и обходной канал 7 проходит лишь через вторую секцию 6.2.

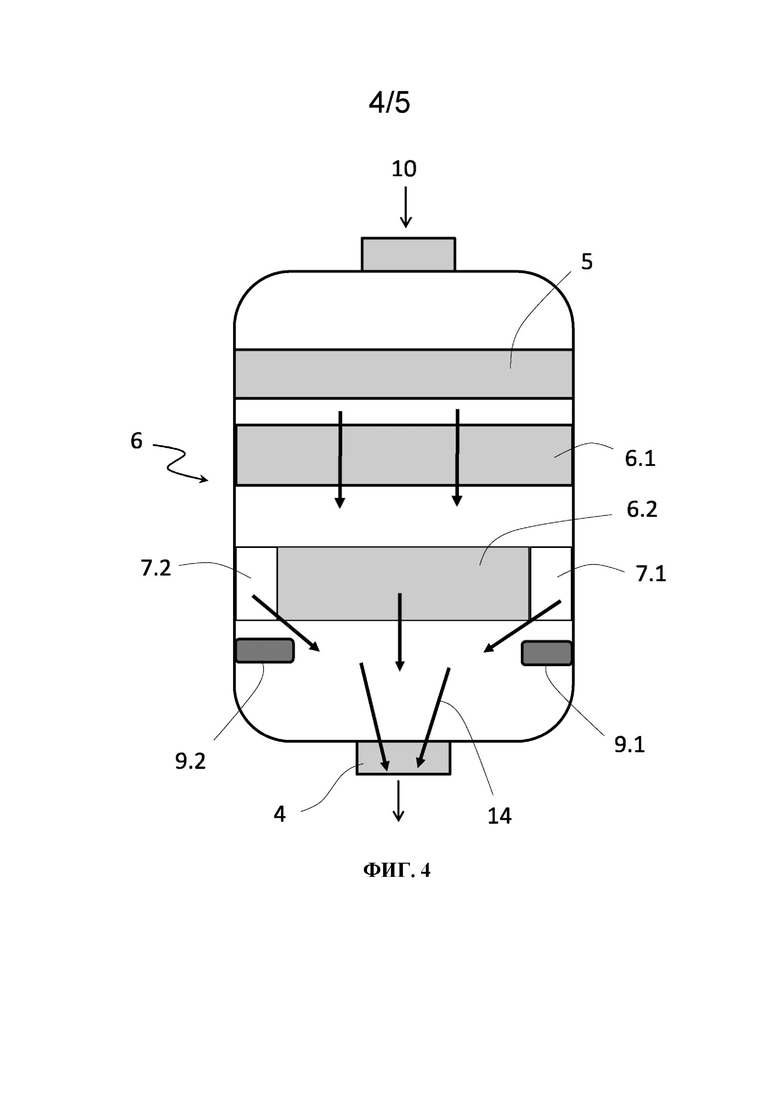

На фиг.4 иллюстрируется вариант фиг.2 с двухсекционным теплообменником 6, содержащим секции 6.1 и 6.2.

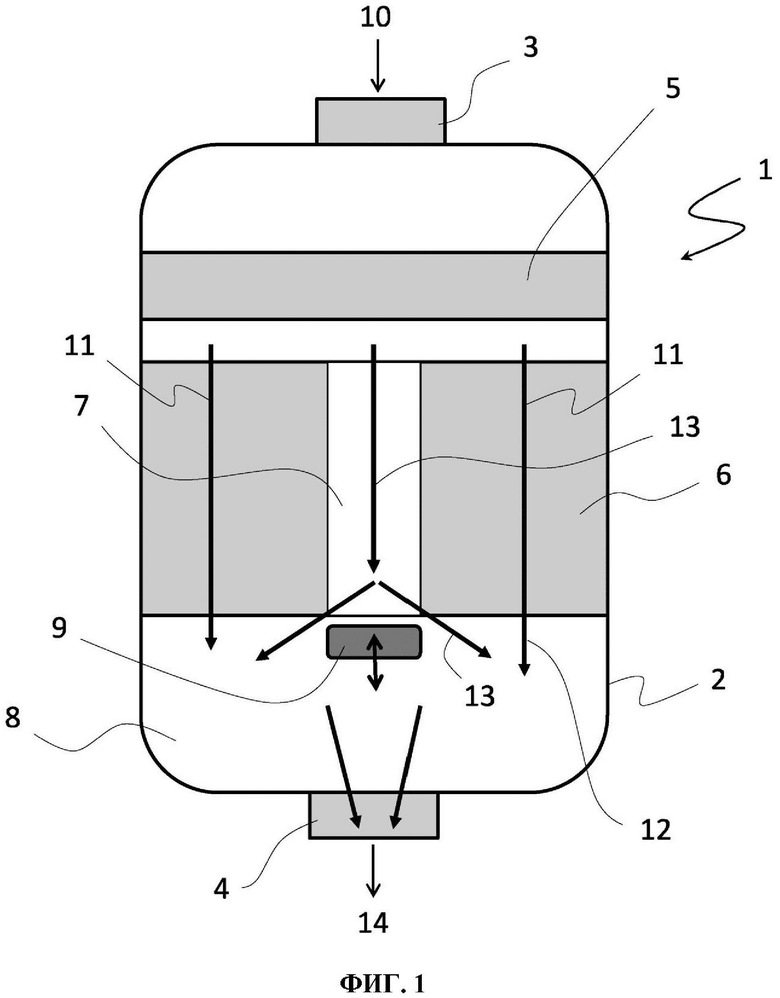

На фиг.5 приведена схема реактора фиг.1 с контуром регулирования температуры. Температура газа 14 на выходе реактора измеряется датчиком 15, который обеспечивает соответствующий сигнал 16 в систему 17 управления. Система 17 управления вычисляет положение арматуры 9 на основе сигнала 16 и требуемой температуры газа на выходе и управляет арматурой 9 с помощью сигнала 18 положения арматуры. Положение арматуры 9 определяет величину расхода потока 13 газа и, соответственно, температуру газа 14, которая является результатом перемешивания неохлажденного потока 13 и охлажденного потока 12.

Понятно, что в настоящем изобретении обеспечивается регулирование температуры газа на выходе в реальном режиме времени, так что можно поддерживать эту температуру в узком диапазоне относительно заданной величины. Контур управления, показанный на фиг.5, применим к другим вариантам изобретения, например, к показанным на фиг.1-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ NOИ NO В ХВОСТОВОМ ГАЗЕ ПРОЦЕССА ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2019 |

|

RU2793239C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ NO И NO | 2011 |

|

RU2585642C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ С ТРЕТИЧНЫМ СОКРАЩЕНИЕМ ВЫБРОСОВ NO И NO | 2018 |

|

RU2766114C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2021 |

|

RU2825631C1 |

| СПОСОБ УДАЛЕНИЯ NO И NO В ПРОЦЕССЕ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2600753C2 |

| Способ окисления аммиака и система, подходящая для его осуществления | 2014 |

|

RU2646643C2 |

| РЕАКТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ОКИСЛЕНИЯ АММИАКА ПРИ ПОЛУЧЕНИИ АЗОТНОЙ КИСЛОТЫ | 2016 |

|

RU2722645C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2005 |

|

RU2296706C1 |

| СПОСОБ УДАЛЕНИЯ ОКСИДОВ АЗОТА | 2003 |

|

RU2320400C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

Изобретение относится к способу и реактору для окисления аммиака, в частности для производства азотной кислоты. Описан способ каталитического окисления аммиака, включающий: пропускание содержащего аммиак газа (10), в присутствии кислорода, через катализатор (5), содержащийся в реакторе (1), причем катализатор подходит для активизации окисления аммиака, в результате чего образуется технологический газ, содержащий оксиды азота; и охлаждение технологического газа в реакторе с помощью трубчатого теплообменного аппарата (6), внутри труб которого проходит кипящая вода, а технологический газ проходит в межтрубном пространстве, окружающем трубы, так что технологический газ передает тепло внешним поверхностям труб, при этом часть (13) технологического газа направляют в качестве байпасируемого потока технологического газа по обходному пути (7), обеспечиваемому в реакторе и предназначенному для по меньшей мере частичного обхода теплообменного аппарата, указанный байпасируемый поток технологического газа после прохождения по обходному пути перемешивается с охлажденным газом (12), прошедшим через теплообменный аппарат, причем расход указанного байпасируемого потока технологического газа регулируют посредством по меньшей мере одной арматуры (9) в соответствии с заданной температурой перемешанного технологического газа на выходе реактора. Также описан реактор, приспособленный для каталитического окисления аммиака, и способ производства азотной кислоты, включающий окисление аммиака вышеуказанным способом для получения технологического газа, содержащего оксиды азота, и последующее образование азотной кислоты путем абсорбции оксидов азота в воде. Технический результат – создание эффективной системы для точного и непрерывного регулирования температуры технологического газа на выходе реактора, предназначенного для окисления аммиака, в частности для производства азотной кислоты. 3 н. и 13 з.п. ф-лы, 5 ил.

1. Способ каталитического окисления аммиака, включающий: пропускание содержащего аммиак газа (10), в присутствии кислорода, через катализатор (5), содержащийся в реакторе (1), причем катализатор подходит для активизации окисления аммиака, в результате чего образуется технологический газ, содержащий оксиды азота; и охлаждение технологического газа в реакторе с помощью трубчатого теплообменного аппарата (6), внутри труб которого проходит кипящая вода, а технологический газ проходит в межтрубном пространстве, окружающем трубы, так что технологический газ передает тепло внешним поверхностям труб,

отличающийся тем, что:

часть (13) технологического газа направляют в качестве байпасируемого потока технологического газа по обходному пути (7), обеспечиваемому в реакторе и предназначенному для по меньшей мере частичного обхода теплообменного аппарата,

указанный байпасируемый поток технологического газа после прохождения по обходному пути перемешивается с охлажденным газом (12), прошедшим через теплообменный аппарат,

причем расход указанного байпасируемого потока технологического газа регулируют посредством по меньшей мере одной арматуры (9) в соответствии с заданной температурой перемешанного технологического газа на выходе реактора.

2. Способ по п. 1, в котором теплообменный аппарат имеет радиальную симметрию и обходной путь включает по меньшей мере один обходной канал, проходящий аксиально по центру теплообменного аппарата, и/или по меньшей мере один обходной канал на периферии теплообменного аппарата.

3. Способ по п. 1 или 2, в котором теплообменный аппарат включает группу отдельных модулей (6.1, 6.2), и обходной путь сконфигурирован таким образом, что он обеспечивает обход по меньшей мере одного из модулей.

4. Способ по п. 3, в котором модули расположены последовательно, так что технологический газ проходит через них последовательно, и обходной путь выполнен так, что он обеспечивает обход только подгруппы (6.2) последовательных модулей (6.1, 6.2).

5. Способ по п. 4, в котором подгруппа обходимых последовательных модулей, содержит последний модуль, и, более предпочтительно, эта подгруппа содержит только последний модуль.

6. Способ по любому из предыдущих пунктов, в котором перемешивание байпасируемого потока технологического газа с охлажденным газом (12) происходит ниже по потоку от теплообменного аппарата.

7. Способ по любому из предыдущих пунктов, включающий измерение температуры технологического газа на выходе реактора и регулирование расхода байпасируемого потока технологического газа в соответствии с измеренной температурой на выходе.

8. Способ по любому из предыдущих пунктов, в котором расход байпасируемого потока технологического газа регулируют непрерывно.

9. Способ по любому из предыдущих пунктов, в котором расход байпасируемого потока технологического газа снижают или временно прекращают на стадии запуска зажигания для ускорения нагрева и сокращения времени запуска зажигания реактора, и расход восстанавливают после зажигания.

10. Реактор, приспособленный для каталитического окисления аммиака, содержащий:

слой (5) катализатора, предпочтительно в форме сетки из платины и родия, приспособленный для активации окисления аммиака в присутствии кислорода;

теплообменный аппарат (6), расположенный в реакторе ниже по потоку от слоя катализатора и подходящий для охлаждения газа, получаемого после прохождения через катализатор, причем теплообменный аппарат имеет внутритрубное пространство, предназначенное для прохождения кипящей воды, и межтрубное пространство, предназначенное для прохождения технологического газа;

по меньшей мере один обходной канал (7), предназначенный для обеспечения обходного пути, обеспечивающего по меньшей мере обход части технологического газа теплообменного аппарата в качестве байпасируемого потока технологического газа;

зону (8) перемешивания, в которой байпасируемый поток технологического газа, выходящий из указанного по меньшей мере одного обходного канала, смешивается с охлажденным технологическим газом, прошедшим через теплообменный аппарат;

арматуру (9), выполненную с возможностью регулирования расхода байпасируемого потока технологического газа через указанный по меньшей мере один обходной канал;

систему (17) управления, выполненную с возможностью управления арматурой и, соответственно, расходом байпасируемого потока технологического газа в указанном по меньшей мере одном обходном канале в соответствии с заданной температурой перемешанного газа.

11. Реактор по п.10, дополнительно содержащий слой катализатора для удаления N2O.

12. Реактор по п. 10 или 11, в котором теплообменный аппарат имеет радиальную симметрию, и указанный по меньшей мере один обходной канал включает обходной канал, проходящий аксиально по центру теплообменного аппарата и/или на периферии теплообменного аппарата.

13. Реактор по любому из пп. 10-12, в котором теплообменный аппарат содержит группу отдельных модулей, и обходной канал выполнен с возможностью обеспечения обхода по меньшей мере одного из модулей.

14. Реактор по п. 13, в котором модули расположены последовательно, так что полученный газ может проходить через них последовательно, а второй поток газа обходит только подгруппу последовательных модулей, которая предпочтительно включает последний модуль или только последний модуль.

15. Реактор по любому из пп. 10-14, имеющий по меньшей мере один датчик температуры, установленный для измерения температуры газа на выходе реактора, причем система управления выполнена с возможностью регулирования расхода в указанном по меньшей мере одном обходном канале в соответствии с измеренной температурой газа на выходе.

16. Способ производства азотной кислоты, включающий окисление аммиака способом по любому из пп. 1-9 для получения технологического газа, содержащего оксиды азота, и последующее образование азотной кислоты путем абсорбции оксидов азота в воде.

| US 3753662 A1, 21.08.1973 | |||

| WO 2018220014 A1, 06.12.2018 | |||

| DE 19819882 A1, 28.10.1999 | |||

| Пневматический амортизатор преимущественно для замены вагонных рессор | 1929 |

|

SU18496A1 |

| Телефонный автомат для телефонных станций с избирательным вызовом | 1928 |

|

SU26351A1 |

| МНОГОТРУБНЫЙ РЕАКТОР, СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ В ПАРОВОЙ ФАЗЕ С ИСПОЛЬЗОВАНИЕМ МНОГОТРУБНОГО РЕАКТОРА И СПОСОБ ПУСКА МНОГОТРУБНОГО РЕАКТОРА | 2003 |

|

RU2309794C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ КАТАЛИТИЧЕСКИХ ГАЗОФАЗНЫХ РЕАКЦИЙ, А ТАКЖЕ ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2474469C2 |

Авторы

Даты

2024-06-28—Публикация

2020-09-16—Подача