Изобретение относится к защитным покрытиям, применяемым при химико-термической обработке (ХТО) металлов, а именно при местной защите поверхностей деталей от насыщения углеродом при их газовой цементации или вакуумной цементации.

В отрасли общего машиностроения, а также оборонной промышленности большое внимание уделяется качественной местной защите от цементации. В настоящее время наиболее популярными видами защиты поверхностей деталей от насыщения углеродом при цементации являются: гальваническое меднение, использование механических припусков и применение технологических покрытий, в том числе на основе жидкого стекла с различными добавками и наполнителями.

Гальваническое меднение является очень трудоемким и нестабильным с технологической точки зрения процессом, включающим в себя большое количество операций, а также не подходящим для деталей сложной конфигурации. Компоненты на основе солей цианистой кислоты, входящие в состав гальванических ванн меднения, представляют большую опасность для здоровья.

Принципиальным недостатком применения припусков является повышенная металлоемкость при изготовлении деталей, а также возможная вероятность брака вследствие образования прижогов при механической шлифовке.

Наиболее оптимальным для местной защиты поверхностей деталей от насыщения углеродом при газовой или вакуумной цементации является использование технологических покрытий, в том числе на основе жидкого стекла с различными добавками и наполнителями.

Известна паста для защиты изделий от цементации (Авторское свидетельство СССР № 1108134, опубл. 15.08.84), имеющая следующий состав, масс. %:

Недостатками данного состава являются его сложность из-за большого количества компонентов, большая продолжительность сушки покрытия, а также неприменимость для проведения обработки в вакууме по причине образования взрывоопасного ацетиленида меди (I), образующегося при взаимодействии медного порошка с ацетиленом, являющимся донором углерода при вакуумной цементации.

Известна антицементационная паста (патент РФ №2700061, опубл. 26.09.2019), имеющая следующий состав, масс. %:

Известная антицементационная паста обеспечивает защиту поверхностей при проведении газовой цементации при температуре 860-870°С, однако для получения глубоких насыщенных слоев, требуемых для деталей авиационной и военной техники, необходимы более высокие температуры цементации: 945-950°С. Главным недостатком пасты является низкая температура плавления (600°С), что не позволяет использовать ее при температурах цементации 945-950°С на деталях с вертикальными поверхностями, которые не подлежат цементации, так как паста стекает с таких поверхностей и, как следствие, не обеспечивает защиту от цементации. Кроме того, недостатками известного состава является продолжительное время сушки - 9-10 ч, а также невозможность применения пасты для местной защиты деталей при цементации в вакууме по причине большого процентного содержания стекла натриевого жидкого, которое в виду своих физико-механических свойств «вскипит» при проведении ХТО в вакууме, что в свою очередь чревато засорением вакуумного насоса и дальнейшей непригодностью его к использованию.

Наиболее близким по технической сущности аналогом предлагаемому изобретению является антицементационная паста (обмазка) для местной защиты изделий при химико-термической обработке (Авторское свидетельство СССР №1157128, опубл. 23.05.1985), имеющая следующий состав, масс. %:

Недостатками известной обмазки являются полное отсутствие защиты от насыщения поверхности металла углеродом при газовой цементации в условиях высоких температур, а также неприменимость для проведения обработки в вакууме по причине большого процентного содержания жидкого стекла, которое в виду своих физико-механических свойств «вскипает» при проведении ХТО в вакууме, что в свою очередь чревато засорением вакуумного насоса и дальнейшей непригодностью его к использованию.

Предлагаемое изобретение направлено на повышение защитных свойств антицементационной пасты, в том числе в условиях проведения вакуумной цементации, а также газовой цементации при температурах выше 900°С.

Поставленная задача решается тем, что антицементационная паста, содержащая стекло натриевое жидкое и диоксид титана, дополнительно содержит электрокорунд белый при следующем соотношении компонентов, масс. %:

при этом стекло натриевое жидкое имеет вязкость 17-24 с по вискозиметру ВЗ-246 с диаметром сопла 6 мм.

Стекло натриевое жидкое с вязкостью 17-24 с по вискозиметру ВЗ-246 с диаметром сопла 6 мм в заявляемом количестве обеспечивает образование однородной грубодисперсной системы, равномерное распределение компонентов в составе пасты, улучшает адгезию к поверхности металла, а также в сочетании с электрокорундом белым является основой для образования керамообразного покрытия после высыхания пасты.

Диоксид титана, вводимый в состав пасты, обеспечивает повышение термостойкости покрытия, в связи с высокой температурой плавления (1900°С), а также наделяет состав огнеупорными свойствами, необходимыми в агрессивных условиях цементации.

Электрокорунд белый в составе пасты выполняет роль огнеупорного компонента. Также в ходе проведения экспериментов установлено, что в сочетании со стеклом натриевым жидким электрокорунд белый способствует образованию алюмооксидного керамообразного покрытия, механически- и термостойкого в условиях газовой или вакуумной цементации, проводимых при температурах свыше 900°С.

Как было проверено опытным путем, взаимодействие всех компонентов антицементационной пасты в заявляемом количестве обеспечивает получение синергетического эффекта за счет образования грубодисперсной системы при приготовлении пасты, которая приводит к получению прочного керамообразного покрытия на защищаемых поверхностях при высыхании и проявляет высокие защитные свойства в условиях высокой температуры газовой или вакуумной цементации.

Приготовление и нанесение антицементационной пасты производят следующим образом.

Подготавливают стекло натриевое жидкое, для чего разбавляют его технической водой до достижения вязкости 17-24 с по вискозиметру ВЗ-246 с диаметром сопла 6 мм и тщательно перемешивают не менее 5 мин до получения однородной жидкости. Взвешивают по отдельности необходимое количество электрокорунда белого и диоксида титана и перемешивают их между собой. Добавляют подготовленное стекло натриевое жидкое, тщательно перемешивают получившуюся смесь в течение не менее 3 мин до однообразной консистенции, наличие комков не допускается.

Перед нанесением пасты поверхность деталей должна быть обезжирена, очищена от окалины, загрязнений, следов коррозии.

Кистью с жестким ворсом наносят полученную пасту в несколько слоев на очищенные защищаемые поверхности детали и сушат каждый слой 1,5 ч на воздухе при температуре 15-30°С. После высыхания пасты на воздухе детали подвергают цементации.

После проведения цементации и после остывания деталей на воздухе большую часть защитного покрытия снимают вручную. Остатки «прикипевшей» защитного покрытия удаляют пескоструйной обдувкой.

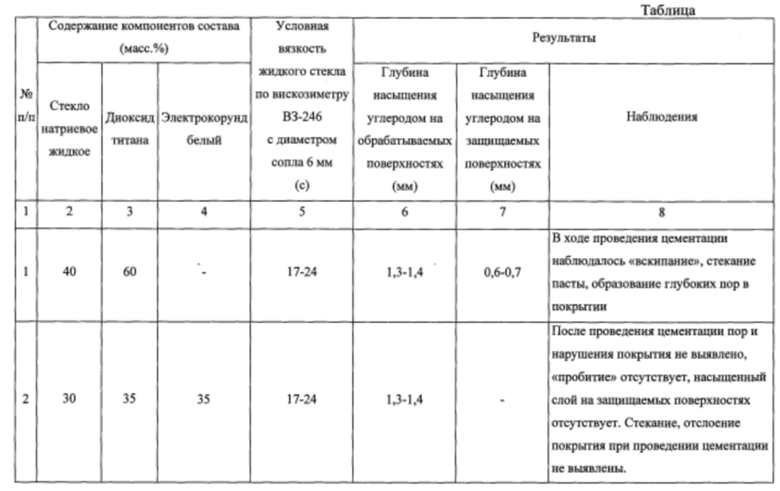

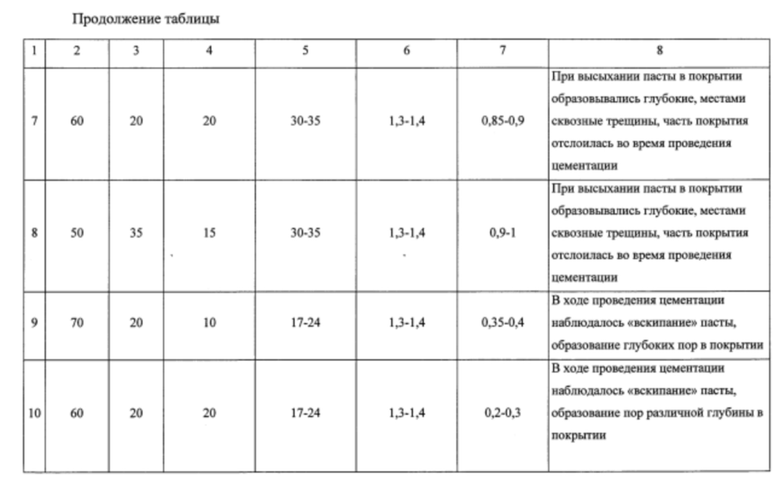

Примеры работы состава по прототипу и предлагаемого состава антицементационной пасты в условиях газовой цементации и вакуумной цементации при температуре 945-950°С приведены ниже. Опыты проводились на образцах и деталях из стали марки ДИ-39Ш.

Пример 1

Смешивают стекло натриевое жидкое в количестве 40 г с 60 г диоксида титана и перемешивают их в течение не менее 5 мин до получения однородной массы. Очищают детали от окалины, загрязнений, следов коррозии, а затем обезжиривают поверхность, на которую наносят полученную пасту. Кистью с жестким ворсом наносят полученную пасту в несколько слоев на защищаемые поверхности детали и сушат каждый слой 1,5 ч на воздухе при температуре 15-30°С. После высыхания пасты на воздухе детали подвергают цементации в газовом карбюризаторе в среде авиационного керосина при температуре 945-950°С в течении 14-15 ч. После проведения цементации и после остывания деталей на воздухе удаляют защитное покрытие. Результаты эксперимента приведены в таблице.

Пример 2

Стекло натриевое жидкое с вязкостью 17-24 с по вискозиметру ВЗ-246 с диаметром сопла 6 мм тщательно перемешивают не менее 5 мин до получения однородной жидкости. Взвешивают по отдельности 35 г электрокорунда белого и 35 г диоксида титана и перемешивают их между собой. Добавляют подготовленное стекло натриевое жидкое в количестве 30 г, тщательно перемешивают получившуюся смесь в течение не менее 3 мин до однообразной консистенции.

Перед нанесением пасты поверхность деталей с вертикальными поверхностями, подлежащими защите от цементации, очищают от окалины, загрязнений, следов коррозии и обезжиривают.

Кистью с жестким ворсом наносят полученную пасту в несколько слоев на очищенные защищаемые поверхности деталей и сушат каждый слой 1,5 ч на воздухе при температуре 15-30°С. После высыхания пасты на воздухе детали подвергают цементации.

После проведения цементации и после остывания деталей на воздухе большую часть образовавшегося защитного покрытия снимают вручную. Остатки «прикипевшего» защитного покрытия удаляют пескоструйной обдувкой. Результаты приведены в таблице.

Примеры 3-11

Аналогично примеру 2 были подготовлены составы пасты. Результаты экспериментов приведены в таблице.

Как видно из таблицы, при уменьшении вязкости стекла натриевого жидкого наблюдается «вскипание» пасты, образование сквозных пор в покрытии.

Увеличение вязкости входящего в состав жидкого стекла исключает «вскипание» пасты, но негативно сказывается на механических свойствах (паста становится густой, в связи с чем ее становится трудно наносить, при высыхании образуются глубокие сквозные трещины в покрытии), а так же снижает адгезию пасты к металлу, в связи с чем покрытие отслаивается с поверхностей деталей в процессе проведения цементации.

Добавление в состав электрокорунда белого положительно влияет на физико-механические и защитные свойства пасты (высокая механическая прочность, высокие адгезионные свойства, стойкость к продолжительному воздействию (14-15 ч) высоких температур (945-95°С)), обеспечивая послойное уменьшение содержания углерода в защищаемых поверхностях деталей.

Пример 12

Аналогично примеру 2 подготовлен состав пасты, но цементация проведена в условиях вакуума при температуре 945°С и давлении от 3 до 5 Мбар в атмосфере ацетилена. Результаты приведены в таблице.

Как видно из таблицы, адгезия покрытия при проведении ХТО в вакууме удовлетворительная, пор и нарушения покрытия не выявлено, «пробитие» отсутствует, насыщенный слой на защищаемых поверхностях отсутствует. Стекание, отслоение покрытия при проведении цементации не выявлено.

Для проверки наличия или отсутствия цементированного слоя на поверхности, предохраненной от цементации предлагаемой антицементационной пастой, из деталей были вырезаны и приготовлены макро- и микрошлифы.

При просмотре макро- и микрошлифов до травления установлено, что загрязнение материала неметаллическими включениями отсутствует. При анализе макро- и микрошлифов после травления установлено, что на поверхности, предохраненной от цементации предлагаемой антицементационной пастой, цементированный слой отсутствует, «пробития» защитного покрытия не наблюдаются.

В результате проведенных работ получено покрытие, обеспечивающее стабильную во времени местную защиту поверхностей деталей от насыщения углеродом при цементации, обладающее отличными физико-механическими свойствами, с хорошей прочностью сцепления с поверхностью.

Заявляемый состав антицементационной пасты может быть использован на деталях сложной конфигурации, в том числе с вертикальными поверхностями за счет добавки термически стойких огнеупорных добавок (электрокорунда).

Указанный состав может применяться при проведении цементации на глубокие (до 1,4 мм по насыщению стали углеродом) слои, а также в условиях вакуума. Заявляемый состав при проведении цементации не плавится, не растрескивается, не образует поры, обеспечивает 100% защиту от насыщения поверхностей деталей углеродом.

Таким образом, предлагаемая антицементационная паста позволяет обеспечить местную защиту поверхностей деталей от насыщения углеродом при цементации в условиях высоких температур за счет высокой механической прочности, высоких адгезионных свойств, стойкости к продолжительному воздействию (14-15 ч) высоких температур (945-950°С), а также применима для защиты деталей сложной конфигурации, в том числе с вертикальными поверхностями, подлежащими защите от цементации. При этом паста не требует продолжительной сушки, содержит безопасные компоненты и проста в изготовлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИЦЕМЕНТАЦИОННАЯ ПАСТА | 2018 |

|

RU2700061C1 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| Паста для защиты деталей от газовой цементации | 1988 |

|

SU1558993A1 |

| Паста для защиты деталей от газовой цементации | 1982 |

|

SU1044668A1 |

| Паста для защиты деталей от цементации | 1981 |

|

SU985138A1 |

| Антицементационная паста | 1977 |

|

SU644870A1 |

| Антицементационное покрытие | 1978 |

|

SU771186A1 |

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНЫХ И ЖЕЛЕЗОБЕТОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2325415C1 |

| ОГНЕЗАЩИТНАЯ ВСПУЧИВАЮЩАЯСЯ КРАСКА | 2019 |

|

RU2718870C1 |

Изобретение относится к антицементационной пасте. Антицементационная паста содержит компоненты при следующем соотношении, мас.%: стекло натриевое жидкое 30-45, диоксид титана 25-35, электрокорунд белый 25-35. Стекло натриевое жидкое имеет вязкость 17-24 с по вискозиметру ВЗ-246 с диаметром сопла 6 мм. Обеспечивается повышение защитных свойств антицементационной пасты, в том числе в условиях вакуумной цементации, а также газовой цементации при температуре выше 900°С. 1 табл., 12 пр.

Антицементационная паста, содержащая стекло натриевое жидкое и диоксид титана, отличающаяся тем, что она дополнительно содержит электрокорунд белый, при следующем соотношении компонентов, мас.%:

при этом стекло натриевое жидкое имеет вязкость 17-24 с по вискозиметру ВЗ-246 с диаметром сопла 6 мм.

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

| Антицементационная паста | 1977 |

|

SU644870A1 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| Паста для защиты деталей от газовой цементации | 1984 |

|

SU1208092A1 |

| CN 85102501 B, 12.07.1989 | |||

| EP 3611289 A1, 19.02.2020. | |||

Авторы

Даты

2024-06-28—Публикация

2023-10-12—Подача