Изобретение относится к металлургии, а именно к защите металлических изделий при химико-термической обработке от диффузии углерода, бора, азота, кислорода, алюминия в их поверхностные слои, и может быть использовано в машиностроении при цементации, борировании, азотировднии,. .алитировании.

При химико-термической обработке часто нет необходимости в упрочнении всей поверхносп детали, поскольку отдельные ее поверхностиподвергаются дальнейшей механической обработке, сварке и другим технапогическим операциям, когда наличие диффузионного слоя в поверхности недопустимо

Широко известен состав обмазок для защиты от цементации наоснове раствора канифоли в этиловом спирте или бензине 1 ,

Однако перед нанесением данных обмазок требуется предварйтельное обезжиривание и необходима принудительная сушка при 250-300°С5 и кроме того, большинство из данных обмазок предназначены только для защиты от цементации.

Наиболее близким к изобретению rio технической сущности и достигаемому эффекту является состав обмазки, содержаний 70-80 мас.% окиси алюминия и 20-30 мас.% жидкого стек ла. Обмазка наносится на заид1щаемую поверхность в 2-3 слоя с интервалом 2-5 ч (суика проводится при 20 С) 2

Однако в известной обмазке основным компонентом является окись алюминия ,обладающая сильной гигроскопичностью, что приводит к увеличению времени сушки. Кроме того, при таком соотношении компонентов известная смесь большую вязкость, и наносимые слои имеют большую толщину, а это является (особенно при длительной выдержке) причиной растрескивания и отслаивания елоя обмазки, вследствие чего при хкмико-Термической обработке имеют место частые пробои. При быстром нагреве деталей, особенно при газовой цементации, известная обмазка вслед ствие бсотьшого содержания влаги вспучивается, растрескивается и отслаивается.

Цель изобретения - повышение защитных свойств и технологичности обмазки.

Поставленная цель достигается тем, что обмазка для местной защи,ты металлических изделий при химиео-термической обработке на основе жидкого стекла дополнительно содержит двуокись титана при следующем соотношении компонентов, мас.%:

Двуокись титана 30-40

Жидкое стекло 60-70

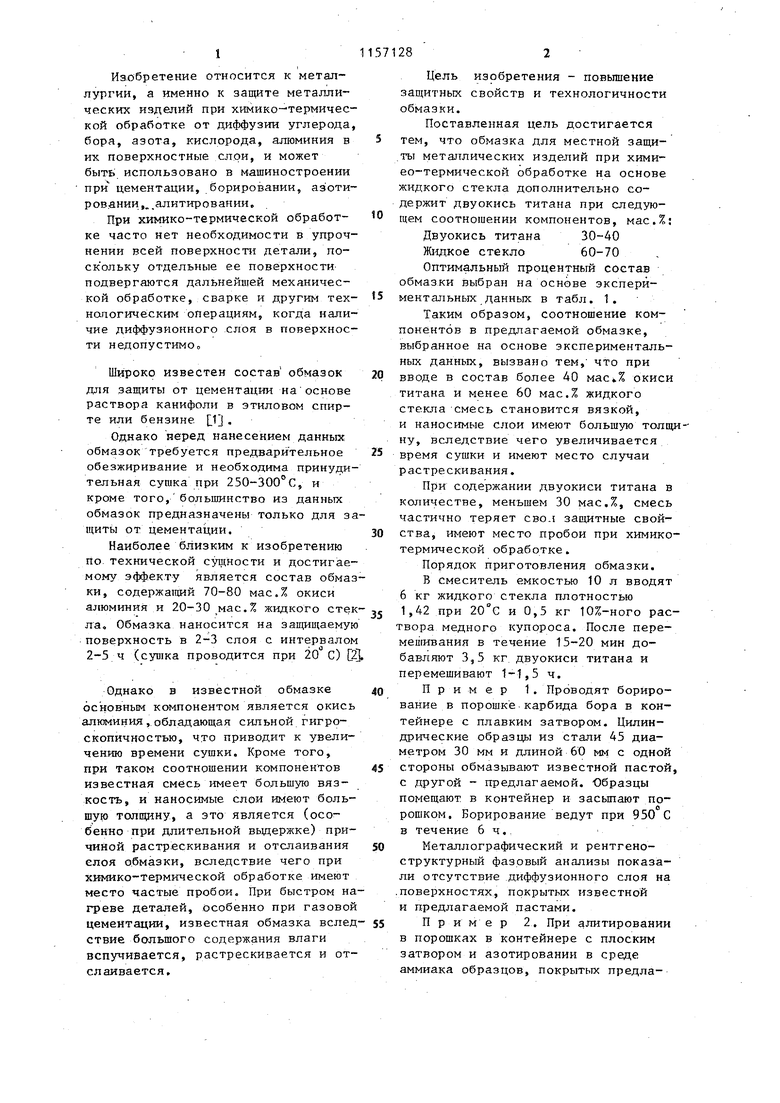

Оптимальный процентный состав обмазки выбран на основе экспериментальных данных в табл. 1.

Таким образом, соотношение компонентов в предлагаемой обмазке, выбранное на основе экспериментальных данных, вызвано тем, что при вводе в состав более 40 окиси титана и менее 60 мас.% жидкого стекла смесь становится вязкой, и наносимые слои имеют большую толщну, вследствие чего увеличивается время сушки и имеют место случаи растрескивания.

При содержании двуокиси титана в количестве, меньшем 30 мас.%, смесь частично теряет свол защитные свойства, имеют место пробои при химикотермической обработке.

Порядок приготовления обмазки.

В смеситель емкостью 10 л вводят 6 кг жидкого стекла плотностью 1,42 при 20 С и 0,5 кг 10%-ного раствора медного купороса. После перемешивания в течение 15-20 мин добавляют 3,5 кг двуокиси титана и перемешивают 1-1,5 ч.

Пример 1. Проводят борирование в порошке-карбида бора в контейнере с плавким затвором. Пилиндрические образцы из стали 45 диаметром 30 мм и длиной 60 мм с одной стороны обмазывают известной пастой с другой - предлагаемой. Образцы помещают в контейнер и засыпают порошком. Борирование ведут при 950°С в течение 6ч.

Металлографический и рентгеноструктурный фазовый анализы показали отсутствие диффузионного слоя на .поверхностях, покрытых известной и предлагаемой пастами.

Пример 2. При алитировании в порошках в контейнере с плоским затвором и азотировании в среде аммиака образцов, покрытых предлагаемой и известной пастами, диффузионный слой не обнаружен.

Таким образом, при мед/Генном нагреве (т.е. при диффузионной металлизации в контейнерах) и низкой 5 температуре насыщения (азотирование при 620 С) известная и предлагаемая пасты обеспечивают надежную защиту от диффузии углерода, бора, азота и алюминия.tO

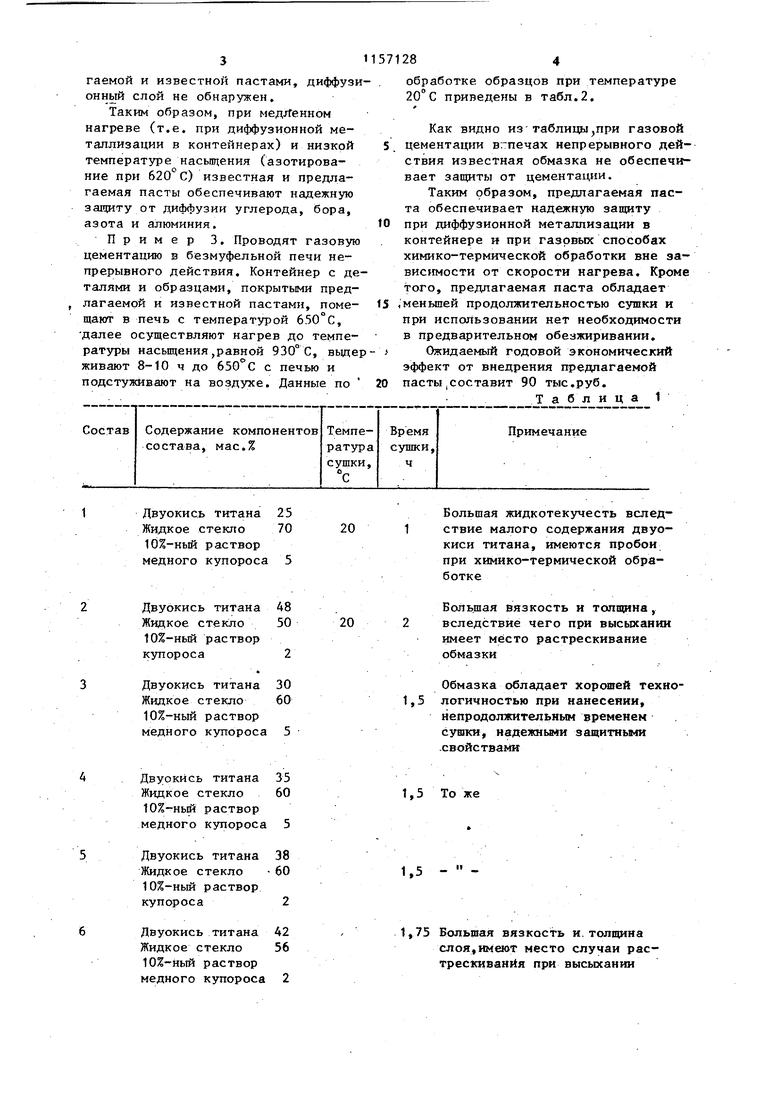

Пример 3. Проводят газовую цементацию в безмуфельной печи непрерывного действия. Контейнер с деталями и образцами, покрытыми предлагаемрй и известной пастами, поме- 15 щают в печь с температурой 650°С, далее осуществляют нагрев до температуры насыщения,равной 930° С, вьщер- живают 8-10 ч до 650°С с печью и подстуживают на воздухе. Данные по 20

обработке образцов при температуре 20°С приведены в табл.2.

Как видно из таблицы,при газовой цементации вгпечах непрерывного действия известная обмазка не обеспечивает защиты от цементации.

Таким образом, предлагаемая паста обеспечивает надежную защиту при диффузионной металлизации в контейнере и при газовых способах химико-термической обработки вне зависимости от скорости нагрева. Кроме того, предлагаемая паста обладает .меньшей продолжительностью сушки и при использовании нет необходимости в предварительном обезжиривании.

Ожидаемый годовой экономический эффект от внедрения предлагаемой пасты,составит 90 тыс,руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПОВЫХ СТАЛЕЙ | 1999 |

|

RU2179200C2 |

| Паста для защиты изделий от цементации | 1982 |

|

SU1108134A1 |

| ОБМАЗКА ДЛЯ МЕСТНОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1996 |

|

RU2116376C1 |

| Состав обмазки для локальной защиты при алитировании изделий | 1988 |

|

SU1574677A1 |

| Обмазка для защиты стальных изделий от цементации | 1990 |

|

SU1731866A1 |

| Обмазка для химико-термической обработки стальных изделий | 1981 |

|

SU1104189A1 |

| Обмазка для защиты металлических изделий от цементации | 1983 |

|

SU1104188A1 |

| Антицементационная паста | 2023 |

|

RU2821979C1 |

| Состав для защиты от окисления при термической обработке изделий | 1983 |

|

SU1164289A1 |

ОБМАЗКА ДЛЯ МЕСТНОЙ ЗАЩИТЫ ЖТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПРИ ХИМИКОТЕРМИЧЕСКОЙ ОБРАБОТКЕ на основе жидкого стекла, .отличающая с я тем, что, с целью повышения защитных свойств и технологичности обмазки, она дополнительно содержит двуокись титана при следующем соотношении компонентов, мас.%: Двуокись титана 30-40 Жидкое стекло 60-70

Двуокись титана Жидкое стекло 10%-ный раствор медного купороса

Двуокись титана48

Жидкое стекло50 10%-ный раствор

купороса2

ft

Двуокись титана30

Жидкое стекло60 10%-ный раствор

медного купороса5

Двуокись титана35

Жидкое стекло60 10%-ньй раствор

медного купороса5

Двуокись титана 38 Жидкое стекло 60 10%-ный раствор купороса 2

Двуокись титана Жидкое стекло раствор медного купороса

Больщая жидкотекучесть вследствие малого содержания двуокиси титана, имеются пробои при химико-термической обработке

Большая вязкость и толщина , вследствие чего при высыхании имеет место растрескивание обмазки

Обмазка обладает хорошей техно,5 логичностью при нанесении, непродолжительным временем сушки, надежн{Л4и защитными .свойствами

1,5 То же

11571286

T.ja блица 2

Исследование проводилось на образцах из стали 1ЛХНЗМА

Анализ градиента углерода проводят с помощью стружки, снимаемой через 0,125 мм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минкевич А.Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| М., 1965 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Обмазка для местной защиты металлическихиздЕлий пРи ХиМиКО-ТЕРМичЕСКОйОбРАбОТКЕ | 1979 |

|

SU852959A1 |

Авторы

Даты

1985-05-23—Публикация

1983-02-21—Подача