ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

В данной заявке испрашивается приоритет по Китайской патентной заявке №202011115313.3, поданной 19 октября 2020 года, содержание которой частично и полностью включено в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технической области переработки и использования серосодержащего нефтяного сырья, в частности к способу и системе производства нефтяного топлива и их применению, а также к нефтяному топливу и его применению.

УРОВЕНЬ ТЕХНИКИ

По мере того, как глобальные требования к охране окружающей среды становятся все более жесткими, светлое малосернистое судовое топливо станет одним из топливных продуктов, привлекающих огромное внимание в ближайшие годы после того, как чистый бензин и дизельное топливо достигнут повышения качества. В Международной конвенции по предотвращению загрязнения с судов (MARPOL), разработанной Международной морской организацией (IMO), предусмотрено, что массовая доля серы в судовом топливе, используемом для судоходства в общих морских районах, резко снизится с не более 3,5% в настоящее время до не более 0,5%; в то время как массовая доля серы в судовом топливе не должна превышать 0,1% при работе судов в зоне контроля выбросов, международная конвенция действует с января 2020 года. Обычно судовое топливо в основном делят на две основные группы, а именно дистиллятные виды топлива и остаточные виды топлива. Дистиллятные виды топлива в основном используют в среднеоборотных судовых двигателях, а остаточные виды топлива обычно получают путем смешивания тяжелой нефти с легкими фракциями, при этом они обладают такими преимуществами, как высокая теплотворная способность, отличные свойства сгорания, стабильность в условиях хранения и низкая коррозия; таким образом, остаточные виды топлива являются отличным топливом для широкого круга применений, особенно для наиболее экономически желательных видов топлива для мощных среднеоборотных и тихоходных судовых двигателей, таких как у больших океанских судов. Остаточные виды судового топлива с высоким содержанием серы преобладают на примерно 70% доли рынка из-за своего ценового преимущества, а дистиллятные виды топлива занимают около 25% доли рынка, при этом оставшаяся доля рынка делится между малосернистым нефтяным топливом и небольшим количеством сжиженного природного газа.

В Китайской патентной заявке CN 109705909 A описан способ производства судового топлива из каменноугольной смолы, который, в частности, включает: подачу полнофракционного сырья, каменноугольной смолы, после дегидратации и удаления механических примесей в реактор гидрирования с псевдоожиженным слоем для проведения обработки гидрированием; проведение последовательно разделения, атмосферной дистилляции и вакуумной дистилляции выходящего из реактора гидрирования с псевдоожиженным слоем потока после его обработки гидрированием с получением верхнего потока атмосферного нефтепродукта, первого бокового потока атмосферного нефтепродукта, первого потока вакуумного нефтепродукта и нижнего потока вакуумного нефтепродукта, при этом смесь первого бокового потока атмосферного нефтепродукта и части нижнего потока вакуумного нефтепродукта представляет собой легкое судовое топливо, а смесь первого бокового потока вакуумного нефтепродукта и остальной части нижнего потока вакуумного нефтепродукта представляет собой тяжелое судовое топливо. Несмотря на то, что способ может быть использован для производства малосернистого судового топлива, способ по существу характеризуется смешиванием высокосортного нефтепродукта с нефтепродуктом более низкого сорта, что не дает возможности достичь цели наилучшего использования нефтяного топлива.

В Китайской патентной заявке CN 103695031 A описан способ производства дизельного топлива и компонента бункерного топлива из каменноугольной смолы, включающий следующие стадии: после смешивания широкопрофильной фракции каменноугольной смолы с водородом введение смеси в реактор предварительного гидрирования с суспензионным слоем для проведения реакции предварительного гидрирования; проведение газожидкостного разделения и разделения продукта реакции предварительного гидрирования на фракции, затем разделения на фракции жидкого продукта на легкий компонент и тяжелый компонент, при этом часть тяжелого компонента выгружают из устройства в качестве бункерного топлива, остальной тяжелый компонент смешивают с легким компонентом и далее подвергают гидроочистке для производства чистого дизельного топлива. Этот способ потребляет большое количество газообразного водорода, а побочные компоненты дизельного топлива проявляют плохие смазывающие свойства, и эти компоненты дизельного топлива не соответствуют национальным стандартам V/VI дизельного топлива Китая.

В Китайской патентной заявке CN 106811242 В описано экологически чистое, низкоуглеродное новое судовое топливо с высокой теплотворной способностью, причем это экологически чистое, низкоуглеродное новое судовое топливо согласно формуле содержит по массе 600-750 кг основных сырьевых материалов для судового топлива, 250-350 кг мягкой воды, 80-120 кг эмульгированной жидкости, 1-3 кг агентов, повышающих цетановое число, 0,05-0,15 кг бифенила, 0,15-0,3 кг полиизобутенамина, 0,005-0,015 кг бензотриазола и 0,3-0,5 кг ферроцена. Это экологически чистое, низкоуглеродное новое судовое топливо имеет преимущества в том, что компоненты для этого экологически чистого, низкоуглеродного нового судового топлива смешивают друг с другом с помощью высокочастотных 500 кГц и мощных 25 кВт ультразвуковых микроэмульгаторов и гомогенизирующих высокоскоростных сдвиговых устройств для производства экологически чистого, низкоуглеродного нового судового топлива, и это дистиллятное судовое топливо является светлым и прозрачным, в котором не происходит изменения цвета или расслоения на масло и воду после использования в течение 3 лет. Экологически чистое, низкоуглеродное новое судовое топливо подходит для использования в главных судовых дизельных двигателях и электрогенераторах и обладает такими преимуществами, как экологичность, низкоуглеродность, экономия энергии, высокая теплотворная способность, низкие затраты, защита от ржавчины, антикоррозийность и тому подобное; однако фактически соответствие стандарту и требованиям к судовому топливу в этой заявке достигается за счет добавления некоторых химических добавок в высокосортный нефтепродукт, поэтому изобретение не может быть адаптировано к цели производства малосернистого судового топлива с использованием широкого спектра сырьевых материалов.

Реакция щелочного металла с частью гетероатомов и/или одним или более тяжелых металлов (то есть процесс десульфурации щелочным металлом) может улучшить качество исходного сырья, однако, известные способ и реакционный процесс неэффективны, в частности, степень использования щелочного металла невысока, продукт содержит непрореагировавший щелочной металл, требуется дальнейшая обработка непрореагировавшего щелочного металла в продукте для удовлетворения требованиям к мало сернистому судовому топливу. В результате необходимо срочно решить важнейшую задачу в области нефтепереработки, а именно, как эффективно использовать технологии десульфурации щелочным металлом при производстве малосернистого судового топлива.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Ввиду недостатков известной технологии в изобретении предложен способ производства нефтяного топлива, с помощью которого можно превращать низкосортное и дешевое серосодержащее нефтяное сырье, такое как тяжелые остаточные нефтепродукты, в малосернистое судовое топливо с высокой эффективностью использования щелочных металлов, причем безопасным и надежным способом.

Щелочной металл является сильным восстановителем, но использование щелочного металла вместо обычных катализаторов гидрирования для уменьшения примесей (например, металлов, серы, азота, кислорода) в нефтяном сырье мало изучено, и основная причина заключается в том, что примеси (например, металлы, сера, азот, кислород) в нефтяном сырье связаны с атомами углерода и инкапсулированы с помощью органического вещества в органическую фазу, что затрудняет контакт и эффективное взаимодействие щелочного металла как неорганической фазы с металлами, серой, азотом, кислородом и другими примесями в нефтяном сырье. Использование реакторов периодического действия или реакторов непрерывного действия с перемешиванием может усиливать диспергирование щелочного металла при одновременном проведении реакций гидродеметаллирования, гидродесульфурации и гидродеоксигенации, специалисты в данной области техники считают это наиболее эффективным средством удаления примесей щелочным металлом, но этот способ не может быть применен в промышленности ввиду следующих проблем: (1) реакторы периодического действия с перемешиванием не могут работать непрерывно, эффективность является низкой; и (2) реакторы непрерывного действия с перемешиванием имеют проблему того, что время пребывания материалов трудно точно контролировать, например, из реактора может вытекать некоторое количество не прореагировавшего нефтяного сырья и щелочного металла, или некоторые материалы остаются в реакторе на протяжении всего процесса реакции.

Авторы изобретения обнаружили в результате углубленных исследований, что, хотя щелочной металл трудно диспергировать в нефтяном сырье из-за разной полярности щелочного металла и нефтяного сырья, даже если диспергирование проводят принудительно, неорганическая фаза щелочного металла склонна к быстрой агрегации после введения, что отделяет ее от органической фазы нефтяного сырья; однако, щелочной металл легче диспергировать в нефтяном сырье, чем сульфид щелочного металла после предварительной реакции щелочного металла и нефтяного сырья, при этом сульфид щелочного металла, который аналогично амфотерному поверхностно-активному веществу имеет полярные и неполярные части, значительно облегчает диспергирование щелочного металла в нефтяном сырье и поддерживает стабильное дисперсионное состояние.

На основании важных наблюдений авторов изобретения в исследованиях, в изобретении предложено, что смешивание смешанных сырьевых материалов, состоящих из серосодержащего нефтяного сырья и сырьевого щелочного металла, путем пропускания через смеситель, особенно при повышенной температуре, приведет к тому, что часть щелочного металла вступит в реакцию с серой в исходном сырье с образованием неорганического соединения, сульфида щелочного металла, что облегчает непостоянную посредническую способность смешанных материалов, где генерируемые ионы щелочных металлов и органические соединения образуют стабильное катион-л взаимодействие, способствуя диспергированию неорганического соединения, щелочного металла, в органическом соединении - нефтяном сырье.

Кроме того, в изобретении также предложена реакционная система непрерывного действия, которая решает известные проблемы, например, того, что реакторы периодического типа с перемешиванием не могут работать непрерывно, эффективность их низкая, а реакторы непрерывного действия с перемешиванием имеют проблему того, что время пребывания материалов трудно точно контролировать, например, из реактора может вытекать некоторое количество непрореагировавшего нефтяного сырья и щелочного металла, или некоторые материалы остаются в реакторе на протяжении всего процесса реакции.

В первом аспекте изобретения предложен способ производства нефтяного топлива, который включает следующие стадии:

(1) приведение серосодержащего нефтяного сырья в контакт с щелочным металлом для проведения предварительной реакции для получения материала после предварительной реакции, где предварительную реакцию проводят в условиях отсутствия водорода; температура предварительной реакции предпочтительно находится в диапазоне 200°С-400°С, более предпочтительно 300°С-380°С;

(2) проведение контакта материала после предварительной реакции с агентом, обеспечивающим водород, для проведения реакции гидрирования;

(3) разделение материала, полученного на стадии (2), с получением жидкофазного продукта, нефтяного топлива, и твердой смеси.

Предпочтительно, условия отсутствия водорода на стадии (1) относятся к тому, что небольшое количество агента, обеспечивающего водород, добавляют или не добавляют в процесс предварительной реакции, при этом молярное отношение агента, обеспечивающего водород, к щелочному металлу предпочтительно составляет менее 0,5.

Предпочтительно, щелочной металл на стадии (1) обеспечивают в виде расплавленного щелочного металла.

Предпочтительно, щелочной металл на стадии (1) представляет собой один или более, выбранных из группы, состоящей из лития, натрия, калия, рубидия, цезия и франция.

Массовое отношение щелочного металла на стадии (1) к сере в серосодержащем нефтяном сырье составляет 0,8-3,0:1, предпочтительно 1,2-2,5:1, более предпочтительно 1,1-1,4:1.

Предпочтительно, серосодержащее нефтяное сырье содержит один или более из атома углерода, гетероатомов и тяжелого металла.

Предпочтительно, гетероатомы включают серу и/или азот.

Предпочтительно, содержание серы в серосодержащем нефтяном сырье составляет 1,0 мас. % или более, предпочтительно 1,8-8,0 мас. %, более предпочтительно 2-3 мас. %.

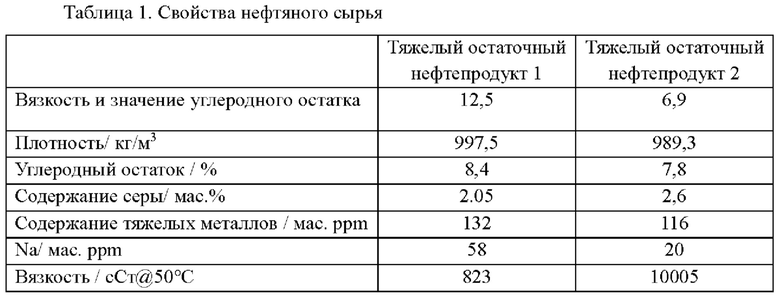

Предпочтительно, серосодержащее нефтяное сырье имеет плотность в диапазоне 980-1000 кг/м3, и/или содержание тяжелых металлов в диапазоне 110-150 мас. ppm (мас. ч./млн), и/или содержание остаточного углерода в диапазоне 7-10 мас. %, и/или вязкость в диапазоне 800-20000 сСт.

Более предпочтительно, нефтяное сырье представляет собой одно или более, выбранных из группы, состоящей из тяжелых остаточных нефтепродуктов, сланцевой нефти и нефти нефтеносного песка.

Кроме того, предпочтительно, чтобы тяжелые остаточные нефтепродукты представляли собой один или более, выбранных из группы, состоящей из атмосферных остаточных нефтепродуктов, вакуумных остаточных нефтепродуктов, остаточных масел крекинга, дизельного топлива крекинга остаточного масла и каталитического дизельного топлива из переработки сырой нефти.

Предпочтительно, контакт на стадии (1) осуществляют в смесителе.

Предпочтительно, смеситель представляет собой один или более смесителей, выбранных из группы, состоящей из проточного смесителя, смесителя для перемешивания жидкостей, вихревого смесителя и статического смесителя.

Предпочтительно, смеситель содержит закрытый загрузочный бункер, корпус смесителя, узел приводного вала, шкивный механизм и электродвигатель; корпус смесителя содержит неподвижный жернов, закрепленный внутри корпуса смесителя, и подвижный жернов для взаимодействия с неподвижным жерновом; подвижный жернов соединен с узлом приводного вала, шкивным механизмом и электродвигателем для обеспечения источника питания; неподвижный жернов и подвижный жернов установлены так, что располагаются друг за другом, образуя группу, предпочтительно 1-7 групп, более предпочтительно 2-4 группы установлены последовательно в продольном направлении узла приводного вала.

Более предпочтительно, процесс смешивания в смесителе включает следующее: серосодержащее нефтяное сырье и источник щелочного металла в расплавленном состоянии поступают в закрытый загрузочный бункер из верхней части указанного смесителя, затем достигают корпуса смесителя, неподвижные жернова зафиксированы на корпусе смесителя и находятся в относительно неподвижном состоянии; электродвигатель обеспечивает энергию и осуществляет передачу энергии через шкивный механизм, так что узел приводного вала начинает работать, в то же время подвижные жернова приводят в состояние вращения соответствующие неподвижные жернова, так что реагенты смешиваются в достаточной степени в процессе протекания сверху вниз.

Предпочтительно, агент, обеспечивающий водород, на стадии (2) представляет собой вещество, содержащее по меньшей мере один атом водорода, предпочтительно газообразный водород, и/или вещество, содержащее по меньшей мере один атом углерода и по меньшей мере один атом водорода.

Предпочтительно, агентом, обеспечивающим водород, является газообразный водород и/или С1-С5 низшие углеводороды; более предпочтительно, низший углеводород представляет собой один или более, выбранных из группы, состоящей из метана, этана, пропана, бутана, пентана, этилена, пропилена, бутилена, пентена и диена, предпочтительно агентом, обеспечивающим водород, является газообразный водород и/или этан.

Предпочтительно, используемое количество агента, обеспечивающего водород, на стадии (2) находится в диапазоне 1,0-3,0 моль водорода/моль серы, предпочтительно в диапазоне 1,5-2,5 моль водорода/моль серы, в пересчете на газообразный водород.

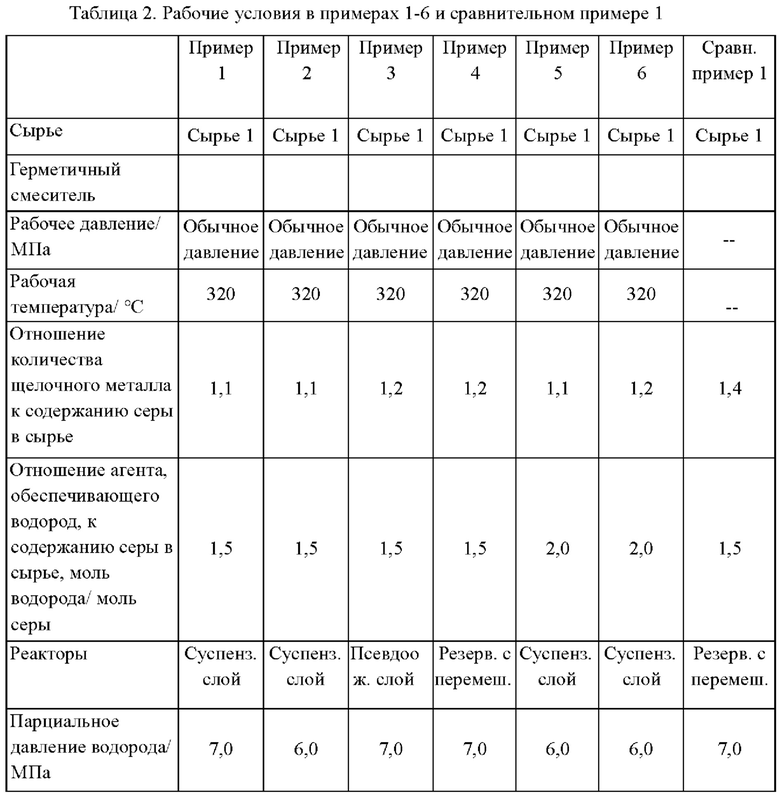

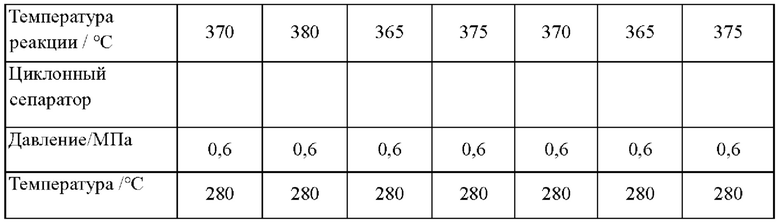

Предпочтительно, условия реакции гидрирования на стадии (2) включают: рабочее давление в диапазоне 4,0-10,0 МПа, предпочтительно 6,0-8,0 МПа; и/или температуру реакции в диапазоне 200°С-430°С, предпочтительно 300°С-380°С, более предпочтительно 365°С-380°С.

Предпочтительно, стадию (2) проводят в реакторе, который представляет собой один или более реакторов, выбранных из группы, состоящей из реактора с суспензионным слоем, реактора с псевдоожиженным слоем, реактора с неподвижным слоем и реактора CSTR (реактор с непрерывно перемешиваемым резервуаром).

Предпочтительно, реактор представляет собой реактор с суспензионным слоем, условия работы которого включают: давление реакции в диапазоне 4,0-10,0 МПа, предпочтительно 6,0-8,0 МПа; температуру реакции в диапазоне 200-430°С, предпочтительно 300-380°С, более предпочтительно 365-380°С.

Предпочтительно, стадию (2) проводят в присутствии катализатора, где активный металлический элемент катализатора включает один или более из молибдена, никеля и кобальта, причем катализатор предпочтительно представляет собой один или более, выбранных из группы, состоящей из металлического молибдена, металлического никеля, металлического кобальта, молибденового сплава, никелевого сплава, кобальтового сплава, оксида молибдена, оксида никеля и оксида кобальта; молибденовый сплав предпочтительно представляет собой молибденовый сплав, содержащий никель и/или кобальт, никелевый сплав предпочтительно представляет собой никелевый сплав, содержащий кобальт и/или молибден.

Предпочтительно, разделение на стадии (3) проводят с использованием одного или более методов циклонной сепарации, центробежной сепарации, разделения путем экстракции, разделения фильтрованием и разделения путем осаждения; предпочтительно циклонной сепарации; более предпочтительно, рабочая температура циклонной сепарации находится в диапазоне 150°С-380°С, предпочтительно 200°С-330°С, более предпочтительно 280°С-290°С.

Предпочтительно, способ включает: перед проведением разделения на стадии (3), проведение стабилизационной обработки материала, полученного на стадии (2), в условиях реакции гидрирования в течение периода стабилизации 1-6 ч, предпочтительно 2-3 ч.

Предпочтительно, способ дополнительно включает стадию (4) смешивания твердой смеси, полученной на стадии (3), с полярным растворителем, способным растворять сульфид щелочного металла, при этом сульфид щелочного металла в твердой смеси растворяется в полярном растворителе, при этом достигая отделения твердых веществ, содержащих сульфиды металлов, от коллоидных асфальтенов.

Предпочтительно, полярный растворитель на стадии (4) представляет собой один или более, выбранных из группы, состоящей из N,N-диметиланилина, хинолина, 2-метилтетрагидрофурана, бензола, тетрагидрофурана, циклогексана, фторбензола, трифторбензола, толуола, ксилола, диметилового эфира тетраэтиленгликоля, диглима, изопропанола, этилпропионового альдегида, диметилкарбоната, диметоксиэфира, диметилпропиленмочевины, этанола, этилацетата, пропиленкарбоната, этиленкарбоната и диэтилкарбоната.

Предпочтительно, способ дополнительно включает стадию (5) введения полярного растворителя, содержащего сульфид щелочного металла, полученного на указанной стадии (4), в электролизную установку, электролиз сульфида щелочного металла с получением щелочного металла и серы и рециркуляцию щелочного металла в качестве сырьевого материала.

Предпочтительно, способ включает следующие стадии:

(1) проведение предварительной реакции серосодержащего нефтяного сырья с щелочным металлом в смесителе с получением материала после предварительной реакции, причем предварительную реакцию проводят в условиях отсутствия водорода, температура предварительной реакции находится в диапазоне 200°С-400°С, предпочтительно в диапазоне 300°С-380°С;

(2) осуществление контакта материала после предварительной реакции с агентом, обеспечивающим водород, для проведения реакции гидрирования;

(3) разделение материала, полученного на стадии (2), с получением жидкофазного продукта, нефтяного топлива, и твердой смеси;

(4) смешивание твердой смеси, полученной на стадии (3), с полярным растворителем, способным растворять сульфид щелочного металла, при этом сульфид щелочного металла растворяется в полярном растворителе, при этом достигая отделения твердых веществ, содержащих сульфиды металлов, от коллоидных асфальтенов;

(5) введение полярного растворителя, содержащего сульфид щелочного металла, полученного на стадии (4), в электролизную установку, электролиз сульфида щелочного металла с образованием щелочного металла и серы и рециркуляцию щелочного металла в качестве сырьевого материала.

Во втором аспекте изобретения предложено нефтяное топливо, полученное способом по изобретению.

В третьем аспекте изобретения предложено применение способа по изобретению при производстве малосернистого судового топлива.

В четвертом аспекте изобретения предложено применение нефтяного топлива, описанного в изобретении, в качестве судового топлива.

В пятом аспекте изобретения предложена система для производства нефтяного топлива, которая содержит:

(1) установку для предварительной реакции для приведения серосодержащего нефтяного сырья в контакт с щелочным металлом для предварительной реакции для получения материала после предварительной реакции;

(2) реакционную установку гидрирования для осуществления контакта материала после предварительной реакции с агентом, обеспечивающим водород, для проведения реакции гидрирования;

(3) разделительную установку для разделения материала после реакции гидрирования.

Предпочтительно, указанная установка для предварительной реакции содержит смеситель, предпочтительно один или более, выбранных из группы, состоящей из проточного смесителя, смесителя для перемешивания жидкостей, вихревого смесителя и статического смесителя.

Более предпочтительно, смеситель содержит закрытый загрузочный бункер, корпус смесителя, узел приводного вала, шкивный механизм и электродвигатель; корпус смесителя содержит неподвижный жернов, закрепленный внутри корпуса смесителя, и подвижный жернов для взаимодействия с неподвижным жерновом; подвижный жернов соединен с узлом приводного вала, шкивным механизмом и электродвигателем для обеспечения источника энергии; неподвижный жернов и подвижный жернов установлены так, что располагаются друг за другом, образуя группу, предпочтительно 1-7 групп, более предпочтительно 2-4 группы установлены последовательно в продольном направлении узла приводного вала.

Предпочтительно, реакционная установка содержит: один или более реакторов, выбранных из группы, состоящих из реактора с суспензионным слоем, реактора с псевдоожиженным слоем, реактора с неподвижным слоем и реактора CSTR, предпочтительно реактора с суспензионным слоем.

Предпочтительно, разделительная установка содержит один или более сепараторов, выбранных из группы, состоящих из циклонного сепаратора, центробежного сепаратора, экстракционного сепаратора, фильтрационного сепаратора и седиментационного сепаратора, предпочтительно циклонного сепаратора.

Предпочтительно, система дополнительно включает:

установку для растворения для смешивания твердой смеси, полученной из разделительной установки, с полярным растворителем, способным растворять сульфид щелочного металла, так что сульфид щелочного металла растворяется в полярном растворителе;

электролизную установку для электролиза сульфида щелочного металла, находящегося в полярном растворителе, содержащем сульфид щелочного металла, полученном в установке для растворения, с образованием щелочного металла и серы;

предпочтительно, обеспечена отдельная установка с множеством линий подачи и линий выгрузки по мере необходимости; более предпочтительно, система включает: линию подачи серосодержащего нефтяного сырья, линию подачи щелочного металла, линию выгрузки из смесителя, линию выхода из реактора для полученного нефтепродукта, линию для жидкого продукта, линию выгрузки твердой смеси, линию подачи полярного растворителя, резервуар для растворения, линию выгрузки растворенной смеси, линию выгрузки металла или другого твердого компонента, линию выгрузки полярного растворителя, содержащего сульфид щелочного металла, линию выгрузки серы и линию подачи возвращаемого рециклом щелочного металла.

В изобретении предложено применение системы по изобретению в производстве нефтяного топлива.

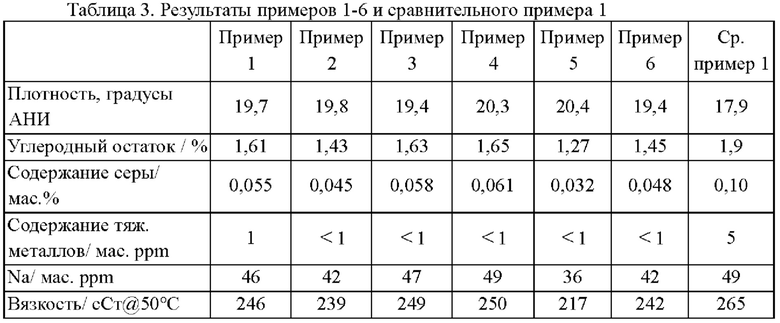

Изобретение позволяет достичь степени удаления серы и металла более 90% и производства малосернистого судового топлива со сверхнизким содержанием серы без использования катализатора. Общий технологический процесс является простым, выбросы углекислого газа относительно низкие, и достигается нулевой выброс оксидов серы, что дает значительные экономические и экологические преимущества.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

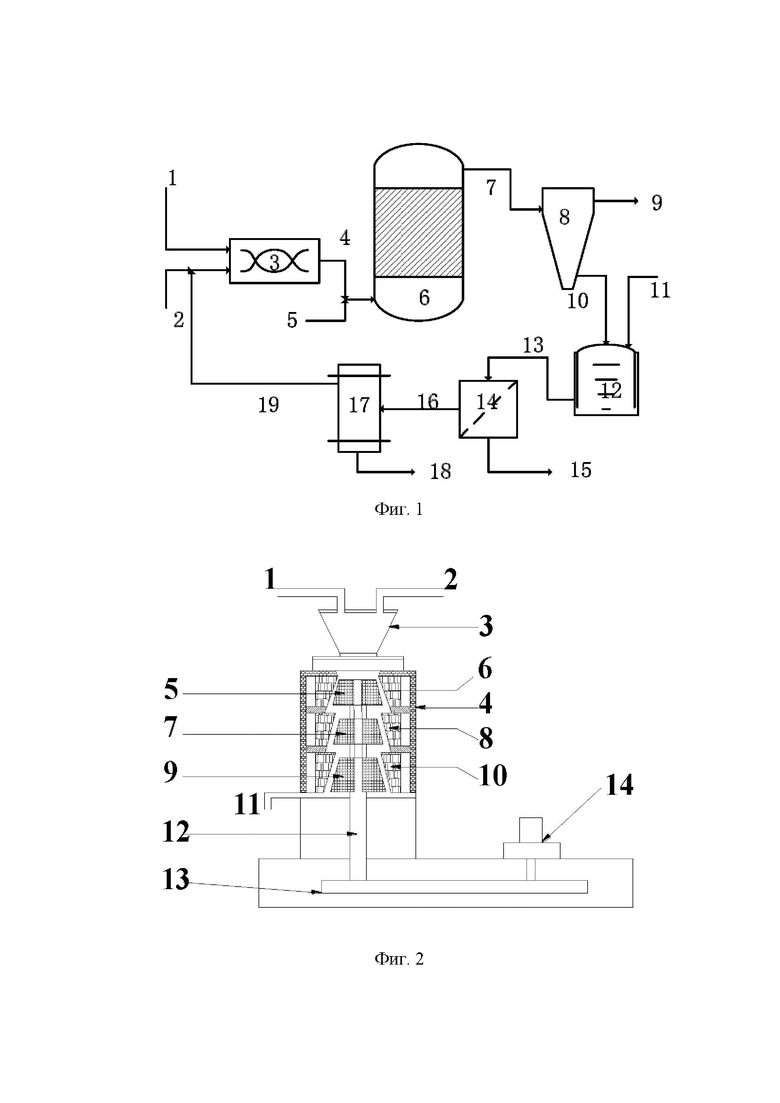

На фиг. 1 показана блок-схема способа производства нефтяного топлива по изобретению.

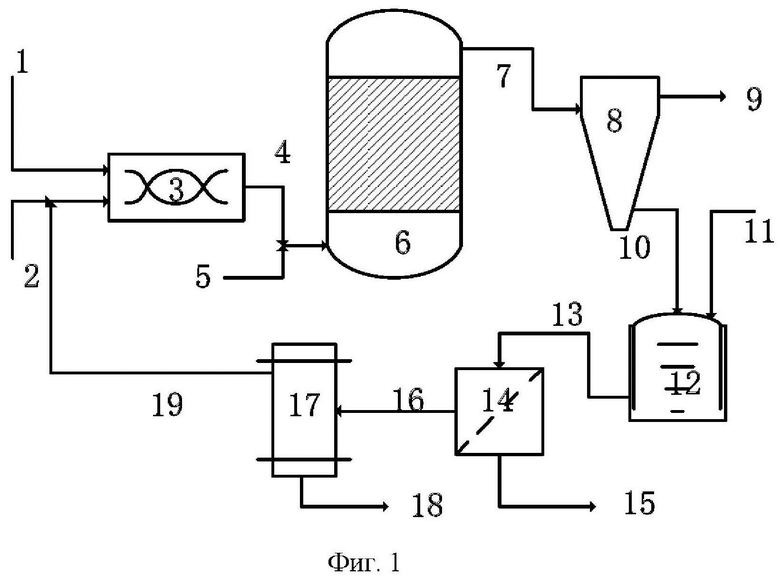

На фиг. 2 показана принципиальная схема герметичного смесителя, используемого в способе производства нефтяного топлива по изобретению.

ОПИСАНИЕ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

На фиг. 1:

1 обозначает линию подачи серосодержащего нефтяного сырья;

2 обозначает линию подачи щелочного металла;

3 обозначает смеситель;

4 обозначает линию выгрузки из смесителя;

5 обозначает линию подачи агента, обеспечивающего водород;

6 обозначает реактор гидрирования;

7 обозначает линию выхода из реактора для полученного нефтепродукта;

8 обозначает сепаратор;

9 обозначает линию для жидкого продукта;

10 обозначает линию выгрузки отделенной твердой смеси;

11 обозначает линию подачи полярного растворителя;

12 обозначает резервуар для растворения;

13 обозначает линию выгрузки растворенной смеси;

14 обозначает фильтр;

15 обозначает линию выгрузки металла или другого твердого компонента;

16 обозначает линию выгрузки полярного растворителя, содержащего сульфид щелочного металла;

17 обозначает электролизную установку;

18 обозначает линию выгрузки серы;

19 обозначает линию подачи возвращаемого рециклом щелочного металла.

На фиг. 2:

1 обозначает линию подачи серосодержащего нефтяного сырья;

2 обозначает линию подачи щелочного металла;

3 обозначает закрытый загрузочный бункер;

4 обозначает корпус смесителя;

5 обозначает первый подвижный жернов;

6 обозначает первый неподвижный жернов;

7 обозначает второй подвижный жернов;

8 обозначает второй неподвижный жернов;

9 обозначает третий подвижный жернов;

10 обозначает третий неподвижный жернов;

11 обозначает линию выгрузки смешанного материала;

12 обозначает узел приводного вала;

13 обозначает шкивный механизм;

14 обозначает электродвигатель.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВОПЛОЩЕНИЯ

Конечные значения и любые значения диапазонов, раскрытых в данном документе, не ограничены точными диапазонами или значениями, такие диапазоны или значения следует понимать как включающие значения, прилегающие к этим диапазонам или значениям. Что касается числовых диапазонов, то конечные значения различных диапазонов, конечные значения и индивидуальные точечные значения различных диапазонов, а также отдельные точечные значения могут быть объединены друг с другом с получением одного или более новых числовых диапазонов, которые следует считать специфически раскрытыми в данном документе.

В изобретении предложен способ производства нефтяного топлива, который включает следующие стадии:

(1) приведение серосодержащего нефтяного сырья в контакт с щелочным металлом для предварительной реакции с получением материала после предварительной реакции, при этом предварительную реакцию проводят в условиях отсутствия водорода;

(2) осуществление контакта материала после предварительной реакции с агентом, обеспечивающим водород, для проведения реакции гидрирования;

(3) разделение материала, полученного на стадии (2), с получением жидкофазного продукта, нефтяного топлива, и твердой смеси.

Авторы изобретения обнаружили в результате углубленных исследований, что, хотя щелочной металл трудно диспергировать в нефтяном сырье из-за разной полярности щелочного металла и нефтяного сырья, даже если диспергирование проводят принудительно, неорганическая фаза щелочного металла склонна к быстрой агрегации после введения, что отделяет ее от органической фазы нефтяного сырья; однако, щелочной металл легче диспергировать в нефтяном сырье, чем сульфид щелочного металла после предварительной реакции щелочного металла и нефтяного сырья, при этом сульфид щелочного металла, который аналогично амфотерному поверхностно-активному веществу имеет полярность и неполярность, значительно облегчает диспергирование щелочного металла в нефтяном сырье и поддерживает стабильное дисперсионное состояние.

На основании важных наблюдений авторов изобретения в исследованиях, в изобретении предложено, что смешивание смешанных сырьевых материалов, состоящих из серосодержащего нефтяного сырья и сырьевого щелочного металла, путем пропускания через смеситель, особенно при повышенной температуре, приведет к тому, что часть щелочного металла вступит в реакцию с серой в исходном сырье с образованием неорганического соединения, сульфида щелочного металла, что облегчает непостоянную посредническую способность смешанных материалов, где генерируемые ионы щелочных металлов и органические соединения образуют стабильное катион-л взаимодействие, способствуя диспергированию неорганического соединения, щелочного металла, в органическом соединении - нефтяном сырье. Соответственно, изобретение позволяет достигать степеней удаления серы и металла более 90% и обеспечивает производство нефтяного топлива без использования катализатора. Общий технологический процесс является простым, выбросы углекислого газа относительно низкие, и достигается нулевой выброс оксидов серы, что дает значительные экономические и экологические преимущества.

Согласно предпочтительному воплощению изобретения, температура предварительной реакции предпочтительно находится в диапазоне от 200°С до 400°С, более предпочтительно в диапазоне от 300°С до 380°С; в примерах изобретения 320°С используют в качестве примера для демонстрации преимуществ изобретения, но объем охраны изобретения этим не ограничивается.

Согласно предпочтительному воплощению изобретения, условия отсутствия водорода на стадии (1) относятся к тому, что небольшое количество агента, обеспечивающего водород, добавляют или не добавляют в процессе предварительной реакции, молярное отношение агента, обеспечивающего водород, к щелочному металлу предпочтительно составляет менее 0,5. Таким образом, можно сократить выбросы диоксида углерода и оксида серы и эффективно осуществить производство нефтяного топлива, тем самым получая экономические и экологические преимущества.

Изобретение не предъявляет специфических требований к форме предоставления щелочного металла, в изобретении могут быть использованы обычные формы. Согласно предпочтительному воплощению изобретения, предпочтительно, щелочной металл на стадии (1) предоставляют в виде расплавленного щелочного металла.

Изобретение не предъявляет особых требований к типам щелочных металлов, в изобретении могут быть использованы обычные типы щелочных металлов. Согласно предпочтительному воплощению изобретения, щелочной металл на стадии (1) предпочтительно представляет собой один или более, выбранных из группы, состоящей из лития, натрия, калия, рубидия, цезия и франция, и более предпочтительно лития и натрия. В примерах изобретения натрий используют в качестве примера для иллюстрации преимуществ изобретения, но им, соответственно, не ограничивается объем охраны изобретения.

Согласно предпочтительному воплощению изобретения, массовое отношение щелочного металла на стадии (1) к сере в серосодержащем нефтяном сырье составляет 0,8-3,0:1, предпочтительно 1-2,5:1, более предпочтительно 1,1-1,4:1.

Изобретение не предъявляет особых требований к серосодержащему нефтяному сырью, в изобретении можно использовать обычное нефтяное сырье. Согласно предпочтительному воплощению изобретения, предпочтительно, серосодержащее нефтяное сырье содержит один или более из атома углерода, гетероатомов и тяжелого металла. Предпочтительно, гетероатомы включают азот и/или серу.

Согласно предпочтительному воплощению изобретения, предпочтительно, содержание серы в серосодержащем нефтяном сырье составляет 1,0 мас. % или более, предпочтительно 1,8-8,0 мас. %, более предпочтительно 2-3 мас. %. Способом по изобретению можно обрабатывать высокосернистое нефтяное сырье. В изобретении содержание серы рассчитывают на основе элементной серы, его измеряют с помощью рентгено-флуоресцентной спектроскопии (см. национальный стандарт GBT 17040 Китая).

Согласно предпочтительному воплощению изобретения, предпочтительно, серосодержащее нефтяное сырье имеет плотность 950-1000 кг/м3. Плотность сырой нефти и жидких нефтепродуктов в изобретении измеряют с помощью гидрометрического метода (см. национальный стандарт GBT 1884А Китая).

Согласно предпочтительному воплощению изобретения, предпочтительно, серосодержащее нефтяное сырье имеет содержание тяжелых металлов в диапазоне 110-200 мас. ppm (массовых частей на миллион). Содержание тяжелых металлов в нефтепродукте по изобретению рассчитывают на основе элемента тяжелого металла, содержание тяжелых металлов измеряют с помощью атомной эмиссионной спектроскопии с индуктивно связанной плазмой (ИСП-АЭС).

Согласно предпочтительному воплощению изобретения, серосодержащее нефтяное сырье предпочтительно имеет содержание углеродного остатка в диапазоне 5-15% (мас./мас). Содержание углеродного остатка в нефтепродукте по изобретению определяют по результатам анализа нефтепродукта, его измеряют методом определения углеродного остатка в нефтепродуктах (микрометод) (см. национальный стандарт GBT 17144 Китая).

Согласно предпочтительному воплощению изобретения, предпочтительно, серосодержащее нефтяное сырье имеет вязкость в диапазоне 800-20000 сСт. Вязкость нефтепродукта по изобретению определяют с помощью метода определения кинематической вязкости нефтепродуктов (см. национальный стандарт GBT 11137-50 Китая).

Согласно предпочтительному воплощению изобретения, предпочтительно, серосодержащее нефтяное сырье имеет плотность в диапазоне 950-1000 кг/м3, содержание тяжелых металлов в диапазоне 110-200 мас. ppm, содержание углеродного остатка в диапазоне 5-15 мас. %, вязкость в диапазоне 800-20000 сСт и содержание серы 1,0 мас. % или более, предпочтительно в диапазоне 1,8-8,0 мас. %.

Более предпочтительно, согласно одному предпочтительному воплощению изобретения, нефтяное сырье представляет собой одно или более, выбранных из группы, состоящей из тяжелых остаточных нефтепродуктов, сланцевой нефти и нефти нефтеносного песка.

Кроме того, согласно одному предпочтительному воплощению изобретения, предпочтительно, тяжелые остаточные нефтепродукты представляют собой один или более нефтепродуктов, выбранных из группы, состоящей из атмосферных остаточных масел, вакуумных остаточных масел, остаточных масел крекинга, дизельного топлива из крекинга остаточного нефтепродукта и каталитического дизельного топлива из переработки сырой нефти.

Изобретение не предъявляет особых требований к устройству, или оборудованию, или сосудам, используемым на стадии (1), в изобретении можно использовать обычные типы устройства, или оборудования, или сосудов. Согласно предпочтительному воплощению изобретения, предпочтительно, контакт на стадии (1) осуществляют в смесителе, так что можно достичь высокой степени гомогенности при смешивании реакционных материалов, эффективность реакции можно существенно повысить. В то же время, часть щелочного металла будет реагировать с серой в нефтяном сырье с образованием неорганического соединения, сульфида щелочного металла, тем самым способствуя диспергированию неорганического соединения, щелочного металла, в органическом соединении, нефтяном сырье.

Согласно предпочтительному воплощению изобретения, смеситель предпочтительно является одним или более, выбранными из группы, состоящей из проточного смесителя, смесителя для перемешивания жидкостей, вихревого смесителя и статического смесителя.

Согласно предпочтительному воплощению изобретения, предпочтительно, смеситель содержит закрытый загрузочный бункер, корпус смесителя, узел приводного вала, шкивный механизм и электродвигатель; корпус смесителя содержит неподвижный жернов, закрепленный внутри корпуса смесителя, и подвижный жернов для взаимодействия с неподвижным жерновом; подвижный жернов соединен с узлом приводного вала, шкивным механизмом и электродвигателем для обеспечения источника энергии; неподвижный жернов и подвижный жернов установлены так, что располагаются друг за другом, образуя группу, предпочтительно 1-7 групп, более предпочтительно 2-4 группы установлены последовательно в продольном направлении узла приводного вала. Таким образом, можно достичь очень однородного смешивания реакционных материалов.

Согласно предпочтительному воплощению изобретения, более предпочтительно, процесс смешивания в смесителе включает следующее: серосодержащее нефтяное сырье и источник щелочного металла в расплавленном состоянии поступают в закрытый загрузочный бункер с верха указанного смесителя, затем достигают корпуса смесителя, неподвижные жернова закреплены на корпусе смесителя и находятся в относительно неподвижном состоянии; электродвигатель обеспечивает энергию и осуществляет передачу энергию через шкивный механизм, так что узел приводного вала начинает работать, в то же время подвижные жернова приводят соответствующие неподвижные жернова в состояние вращения, так что реагенты смешиваются в достаточной степени в процессе протекания сверху вниз. Таким образом, достигается улучшенное столкновение и контакт щелочного металла и серы в сырье, и эффективность реакции может быть существенно улучшена.

Изобретение не предъявляет специфических требований к агенту, обеспечивающему водород. В изобретении можно использовать любой из обычных типов агента, обеспечивающего водород.

Согласно предпочтительному воплощению изобретения, предпочтительно, агент, обеспечивающий водород, на стадии (2) представляет собой вещество, содержащее по меньшей мере один атом водорода, более предпочтительно газообразный водород, и/или вещество, содержащее по меньшей мере один атом углерода и по меньшей мере один атом водорода.

Согласно предпочтительному воплощению изобретения, предпочтительно, агент, обеспечивающий водород, представляет собой газообразный водород и/или С1-С5 низшие углеводороды; более предпочтительно, низший углеводород представляет собой один или более, выбранных из группы, состоящей из метана, этана, пропана, бутана, пентана, этилена, пропилена, бутилена, пентена и диена. По изобретению, водород и этан используют в примерах изобретения для иллюстрации преимуществ изобретения, но ими не ограничивается объем охраны изобретения.

Согласно предпочтительному воплощению изобретения, используемое количество агента, обеспечивающего водород, на стадии (2) предпочтительно находится в диапазоне 1,0-3,0 моль водорода/моль серы, более предпочтительно в диапазоне 1,5-2,5 моль водорода/моль серы, в расчете на газообразный водород. Соответственно, можно подавить коксование соединения с конденсированными кольцами и т.п.

Согласно предпочтительному воплощению изобретения, предпочтительно, условия реакции гидрирования на стадии (2) включают: рабочее давление в диапазоне 4,0-10,0 МПа, предпочтительно 6,0-8,0 МПа.

Согласно предпочтительному воплощению изобретения, условия реакции гидрирования на стадии (2) включают: температуру реакции в диапазоне 200°С-430°С, предпочтительно 300°С-380°С, более предпочтительно 365°С-380°С. При этом может быть достигнута повышенная скорость процесса реакции.

Согласно предпочтительному воплощению изобретения, стадию (2) предпочтительно проводят в реакторе, причем реактор более предпочтительно представляет собой один или более выбранных из группы, состоящей из реактора с суспензионным слоем, реактора с псевдоожиженным слоем, реактора с неподвижным слоем и реактора CSTR (реактор с непрерывно перемешиваемым резервуаром).

Согласно предпочтительному воплощению изобретения, реактор предпочтительно представляет собой реактор с суспензионным слоем, предпочтительные рабочие условия включают: давление реакции в диапазоне 4,0-10,0 МПа, предпочтительно 6,0-8,0 МПа; температуру реакции в диапазоне 200-430°С, предпочтительно 300-380°С, более предпочтительно 365-380°С. При этом достигается высоко однородное смешивание реакционной массы для увеличения скорости реакции и повышения эффективности реакции в процессе реакции.

Согласно предпочтительному воплощению изобретения, предпочтительно, стадию (2) проводят в присутствии катализатора, где активный металлический элемент катализатора включает один или более из молибдена, никеля и кобальта, причем катализатор предпочтительно представляет собой один или более, выбранных из группы, состоящей из металлического молибдена, металлического никеля, металлического кобальта, молибденового сплава, никелевого сплава, кобальтового сплава, оксида молибдена, оксида никеля и оксида кобальта.

По изобретению, предпочтительно, молибденовый сплав представляет собой молибденовый сплав, содержащий никель и/или кобальт, никелевый сплав представляет собой никелевый сплав, содержащий кобальт и/или молибден.

Согласно предпочтительному воплощению изобретения, предпочтительно, разделение на стадии (3) осуществляют с использованием одного или более из циклонной сепарации, центробежной сепарации, разделения путем экстракции, разделения фильтрованием и разделения путем осаждения; предпочтительно циклонной сепарации; более предпочтительно, рабочая температура циклонной сепарации находится в диапазоне 150°С-380°С, предпочтительно 200°С-330°С, более предпочтительно 280°С-290°С. Таким образом, может быть достигнуто чистое отделение полученного нефтепродукта от других твердых примесей, таких как сульфид натрия.

Согласно предпочтительному воплощению изобретения, способ предпочтительно включает: перед проведением разделения на стадии (3), проведение стабилизационной обработки материала, полученного на стадии (2), в условиях реакции гидрирования в течение периода стабилизации 1-6 часов, предпочтительно 2-3 часа. Тем самым достигается полимерная кристаллизация твердых веществ, таких как сульфид натрия, что облегчает разделение в последующих рабочих установках.

Согласно предпочтительному воплощению изобретения, способ предпочтительно дополнительно включает: стадию (4) смешивания твердой смеси, полученной на стадии (3), с полярным растворителем, способным растворять сульфид щелочного металла, где сульфид щелочного металла в твердой смеси растворяют в полярном растворителе, тем самым достигая отделения твердых веществ, содержащих сульфиды металлов, от коллоидных асфальтенов, повышения чистоты сульфидов щелочных металлов и обеспечения сырья высокой чистоты сырья для последующей установки регенерации щелочного металла.

Цель изобретения может быть достигнута при условии, что полярный растворитель удовлетворяет вышеупомянутым требованиям. Согласно предпочтительному воплощению изобретения, предпочтительно, полярный растворитель на стадии (4) представляет собой один или более, выбранных из группы, состоящей из N,N-диметиланилина, хинолина, 2-метилтетрагидрофурана, бензола, тетрагидрофурана, циклогексана, фторбензола, трифторбензола, толуола, ксилола, диметилового эфира тетраэтиленгликоля, диглима, изопропанола, этилпропионового альдегида, диметилкарбоната, диметоксиэфира, диметилпропиленмочевины, этанола, этилацетата, пропиленкарбоната, этиленкарбоната и диэтилкарбоната.

Согласно предпочтительному воплощению изобретения, предпочтительно, способ дополнительно включает: стадию (5) введения полярного растворителя, содержащего сульфид щелочного металла, полученного на указанной стадии (4), в электролизную установку, электролиз сульфида щелочного металла с получением щелочного металла и серы и рециркуляцию щелочного металла в качестве сырьевого материала.

Согласно предпочтительному воплощению изобретения, способ предпочтительно включает следующие стадии:

(1) проведение предварительной реакции серосодержащего нефтяного сырья с щелочным металлом в смесителе с получением материала после предварительной реакции, где предварительную реакцию проводят в условиях отсутствия водорода, температура предварительной реакции находится в диапазоне 200°С-400°С, предпочтительно в диапазоне 300°С-380°С;

(2) осуществление контакта материала после предварительной реакции с агентом, обеспечивающим водород, для проведения реакции гидрирования;

(3) разделение материала, полученного на стадии (2), с получением жидкофазного продукта, нефтяного топлива, и твердой смеси;

(4) смешивание твердой смеси, полученной на стадии (3), с полярным растворителем, способным растворять сульфид щелочного металла, где сульфид щелочного металла растворяют в полярном растворителе, при этом достигая отделения твердых веществ, содержащих сульфиды металлов, от коллоидных асфальтенов;

(5) введение полярного растворителя, содержащего сульфид щелочного металла, полученного на стадии (4), в электролизную установку, электролиз сульфида щелочного металла с образованием щелочного металла и серы и рециркуляцию щелочного металла в качестве сырьевого материала.

В изобретении предложено нефтяное топливо, полученное способом по изобретению. Нефтяное топливо по изобретению характеризуется низким содержанием серы, низкой вязкостью, низким содержанием примесей металлов; способ по изобретению имеет преимущества простого технологического процесса, низких производственных затрат, относительно низкого выброса диоксида углерода и нулевого выброса оксидов серы.

В изобретении предложено применение способа по изобретению для производства малосернистого судового топлива. Способ по изобретению обладает такими преимуществами, как простой технологический процесс, низкие производственные затраты, относительно низкий уровень выбросов диоксида углерода и нулевой выброс оксидов серы, поэтому способ особенно подходит для производства малосернистого судового топлива.

В изобретении предложено применение нефтяного топлива по изобретению в качестве судового топлива. Нефтяное топливо по изобретению характеризуется низким содержанием серы, низким содержанием примесей металлов и низкой вязкостью продукта, поэтому топливный нефтепродукт особенно подходит для использования в качестве малосернистого судового топлива.

Цели изобретения могут быть достигнуты путем выполнения операций согласно вышеуказанному способу, изобретение не предъявляет специфических требований к применяемым устройствам и оборудованию. Согласно предпочтительному воплощению изобретения в изобретении также предложена система для непрерывной реакции, которая решает обычные проблемы, например, реакторы с перемешиванием периодического типа не могут работать непрерывно, эффективность является низкой; а реакторы непрерывного действия с перемешиванием имеют проблему того, что время пребывания материалов трудно точно регулировать, поэтому из реактора может вытекать некоторое количество непрореагировавшего нефтяного сырья и щелочного металла, или некоторые материалы остаются в реакторе на протяжении всего процесса реакции.

В изобретении предложена система производства нефтяного топлива, которая содержит:

(1) установку для предварительной реакции для приведения серосодержащего нефтяного сырья в контакт со щелочным металлом для предварительной реакции с получением материала после предварительной реакции;

(2) реакционную установку гидрирования для контакта материала после предварительной реакции с агентом, обеспечивающим водород, для проведения реакции гидрирования;

(3) разделительную установку для разделения материала после реакции гидрирования.

По изобретению, предпочтительно, установка для предварительной реакции не содержит линию подачи водорода или порт для подачи водорода.

По изобретению, предпочтительно, установка для предварительной реакции содержит смеситель, предпочтительно один или более, выбранных из группы, состоящей из проточного смесителя, смесителя для перемешивания жидкостей, вихревого смесителя и статического смесителя. Смеситель используют так, что реакционные материалы смешиваются до однородности, обеспечивая основу для эффективной реакции.

По изобретению, более предпочтительно, смеситель содержит закрытый загрузочный бункер, корпус смесителя, узел приводного вала, шкивный механизм и электродвигатель; корпус смесителя содержит неподвижный жернов, закрепленный внутри корпуса смесителя, и подвижный жернов для взаимодействия с неподвижным жерновом; подвижный жернов соединен с узлом приводного вала, шкивным механизмом и электродвигателем для обеспечения источника энергии; неподвижный жернов и подвижный жернов установлены так, что располагаются друг за другом, образуя группу, предпочтительно 1-7 групп, более предпочтительно 2-4 группы установлены последовательно в продольном направлении узла приводного вала. При использовании вышеупомянутого смесителя, реакционная масса может быть смешана до высокой степени однородности, столкновение и контакт щелочного металла с серой в сырье усиливается, эффективность реакции существенно повышается.

По изобретению, реактор реакционной установки конкретно не определен, и предпочтительно реакционная установка содержит один или более реакторов, выбранных из группы, состоящей из реактора с суспензионным слоем, реактора с псевдоожиженным слоем, реактора с неподвижным слоем и реактора CSTR, предпочтительно реактора с суспензионным слоем.

По изобретению, сепараторы разделительной установки конкретно не определены; по изобретению, разделительная установка предпочтительно содержит один или более сепараторов, выбранных из группы, состоящих из циклонного сепаратора, центробежного сепаратора, экстракционного сепаратора, фильтрационного сепаратора и седиментационного сепаратора, предпочтительно циклонного сепаратора.

По изобретению, предпочтительно, система дополнительно содержит установку для растворения для смешивания твердой смеси, полученной из разделительной установки, с полярным растворителем, способным растворять сульфид щелочного металла, так что сульфид щелочного металла растворяется в полярном растворителе; электролизную установку для электролиза сульфида щелочного металла в полярном растворителе, содержащем сульфид щелочного металла, полученном в установке для растворения, для получения щелочного металла и серы.

Предпочтительно, обеспечена отдельная установка, снабженная множеством линий подачи и линий выгрузки по мере необходимости; более предпочтительно, система включает: линию подачи серосодержащего нефтяного сырья, линию подачи щелочного металла, линию выгрузки смесителя, линию выхода из реактора полученного нефтепродукта, линию для жидкого продукта, линию выгрузки твердой смеси, линию подачи полярного растворителя, резервуар для растворения, линию выгрузки растворенной смеси, линию выгрузки металла или другого твердого компонента, линию выгрузки полярного растворителя, содержащего сульфид щелочного металлов, линию выгрузки серы и линию подачи возвращаемого рециклом щелочного металла.

Как показано на фиг. 1, согласно предпочтительному воплощению изобретения, установка для предварительной реакции содержит: смеситель 3, линию 1 подачи серосодержащего нефтяного сырья, линию 2 подачи щелочного металла и линию 4 выгрузки из смесителя.

Согласно предпочтительному воплощению изобретения, реакционная установка содержит реактор 6 гидрирования, линию 5 подачи агента, обеспечивающего водород, и линию 7 выхода из реактора полученного нефтепродукта.

Согласно предпочтительному воплощению изобретения, разделительная установка содержит сепаратор 8, линию 9 для жидкого продукта, линию 10 выгрузки отделенной твердой смеси.

Согласно предпочтительному воплощению изобретения, установка для растворения содержит: резервуар 12 для растворения, линию 11 подачи полярного растворителя и линию 13 выгрузки растворенной смеси.

В соответствии с предпочтительным воплощению вариантом осуществления изобретения система содержит: фильтр 14, линию 15 выгрузки металла или другого твердого компонента, линию 16 выгрузки полярного растворителя, содержащего сульфид щелочного металла.

Согласно предпочтительному воплощению изобретения, электролизная установка 17 содержит: линию 18 выгрузки серы и линию 19 подачи возвращаемого рециклом щелочного металла.

Способ производства малосернистого судового топлива по изобретению включает следующее:

(1) проведение предварительной реакции нефтяного сырья с щелочным металлом в смесителе в условиях отсутствия водорода, где температура предварительной реакции находится в диапазоне 200°С-400°С, предпочтительно в диапазоне 300°С-380°С, более предпочтительно в диапазоне 335°С-365°С;

(2) подачу прореагировавших материалов, полученных на стадии (1), в реактор и проведение реакции глубокой десульфурации под действием агента, обеспечивающего водород;

(3) разделение материалов, полученных на стадии (2), с получением жидкофазного продукта, малосернистого судового топлива, и твердой смеси.

В способе по изобретению нефтяное сырье на стадии (1) подвергают предварительной реакции в смесителе с щелочным металлом в расплавленном состоянии.

В способе по изобретению нефтяное сырье на стадии (1) содержит один или более из атома углерода, гетероатомов и/или одного или более тяжелых металлов.

В способе по изобретению нефтяное сырье на стадии (1) представляет собой одно или более, выбранных из группы, состоящей из тяжелых остаточных масел, сланцевой нефти и нефти нефтеносного песка, оно обычно имеет содержание серы 1,0 мас. % или более, предпочтительно 1,8-8,0 мас. %. Сырье из тяжелых остаточных масел представляет собой одно или более, выбранных из группы, состоящей из атмосферных остаточных масел, вакуумных остаточных масел, остаточных масел крекинга, дизельного топлива из крекинга остаточного масла и каталитического дизельного топлива от переработки сырой нефти.

В способе по изобретению условие отсутствия водорода на стадии (1) относится к тому, что агент, обеспечивающий водород, не добавляют во время процесса предварительной реакции (например, не вводят газообразный водород).

В способе по изобретению щелочной металл на стадии (1) представляет собой один или более из лития (Li), натрия (Na), калия (K), рубидия (Rb), цезия (Cs) и франция (Fr).

В способе по изобретению, отношение нефтяного сырья к щелочному металлу на стадии (1) определяют на основе содержания серы в нефтяном сырье, массовое отношение добавленного количества щелочного металла к содержанию серы в нефтяном сырье находится в диапазоне 0,8-3,0:1, предпочтительно в диапазоне 1,2-2,5:1.

В способе по изобретению рабочее давление предварительной реакции на стадии (1) может быть атмосферным давлением или может быть рабочим давлением последующей работающей установки, предпочтительно атмосферным давлением.

В способе по изобретению смеситель на стадии (1) представляет собой один или более, выбранных из группы, состоящей из проточного смесителя, смесителя для перемешивания жидкостей, вихревого смесителя и статического смесителя.

В способе по изобретению соль щелочного металла добавляют в смеситель, как требуется в некоторых воплощениях, причем соль щелочного металла представляет собой одну или более из сульфида лития, сульфида натрия, сульфида калия, сульфида рубидия, сульфида цезия, сульфида франция; соль щелочного металла обычно добавляют в количестве 1-20 мас. %, предпочтительно 5-8 мас. % от исходного сырья. Добавление соли щелочного металла может улучшить диспергирующие свойства щелочного металла в нефтяном сырье и поддерживать стабильное состояние дисперсии.

Смеситель, используемый в воплощениях изобретения, может быть предоставлен в следующей конфигурации: смеситель в основном содержит закрытый загрузочный бункер, корпус смесителя, узел приводного вала, шкивный механизм и электродвигатель; корпус смесителя содержит неподвижный жернов, закрепленный внутри корпуса смесителя, и подвижный жернов для взаимодействия с неподвижным жерновом; подвижный жернов соединен с узлом приводного вала, шкивным механизмом и электродвигателем для обеспечения источника энергии; неподвижный жернов и подвижный жернов установлены так, что расположены друг за другом, образуя группу; 1-7 групп, более предпочтительно 2-4 группы могут быть установлены последовательно в продольном направлении узла приводного вала по мере необходимости.

Процесс смешивания в смесителе, используемом в примерах изобретения, является следующим: тяжелые остаточные нефтепродукты и щелочной металл в расплавленном состоянии поступают в закрытый загрузочный бункер с верха указанного герметичного смесителя, затем достигают корпуса смесителя, неподвижные жернова закреплены на корпусе смесителя и находятся в относительно неподвижном состоянии; электродвигатель обеспечивает энергию и осуществляет передачу энергии через шкивный механизм, так что узел приводного вала начинает работать, в то же время подвижные жернова приводят соответствующие неподвижные жернова в состояние вращения, так что реагенты смешиваются в достаточной степени в процессе протекания сверху вниз. Герметичный смеситель по изобретению обеспечивает перемешивание реакционной массы с высокой однородностью благодаря высокоскоростному истиранию и измельчению с помощью неподвижных жерновов и подвижных жерновов, тем самым усиливая столкновение и контакт между щелочным металлом и серой в сырье и существенно повышая эффективность реакции.

В способе по изобретению агент, обеспечивающий водород, на стадии (2) представляет собой вещество, содержащее по меньшей мере один атом водорода, предпочтительно газообразный водород, и/или вещество, содержащее по меньшей мере один атом углерода и по меньшей мере один атом водорода.

В способе по изобретению агент, обеспечивающий водород, представляет собой газообразный водород и/или низшие углеводороды, где низший углеводород представляет собой метан, этан, пропан, бутан, пентан, этилен, пропилен, бутилен, пентен, диен, изомеры вышеуказанного вещества и/или их смесь.

В способе по изобретению используемое количество агента, обеспечивающего водород, на стадии (2) определяют на основе содержания серы в тяжелых остаточных нефтепродуктах, оно обычно находится в диапазоне 1,0-3,0 моль водорода/моль серы, предпочтительно в диапазоне 1,5-2,5 моль водорода/моль серы, в пересчете на газообразный водород.

В способе по изобретению рабочее давление реактора на стадии (2) обычно находится в диапазоне 4,0-10,0 МПа, предпочтительно 6,0-8,0 МПа; и температура реакции обычно находится в диапазоне 200°С-430°С, предпочтительно 300°С-380°С.

В способе по изобретению реактор, описанный на стадии (2), представляет собой один или более реакторов, выбранных из реактора с суспензионным слоем, реактора с псевдоожиженным слоем, реактора с неподвижным слоем и реактора CSTR.

В некоторых воплощениях способа по изобретению процесс реакции на стадии (2) может быть осуществлен в присутствии катализатора для ускорения химической реакции. В качестве неограничивающего примера катализатор может включать молибден, никель, кобальт или молибденовые сплавы, никелевые сплавы, кобальтовые сплавы, причем молибденовые сплавы содержат никель и/или кобальт, никелевые сплавы содержат кобальт и/или молибден, оксид молибдена, оксид никеля или оксид кобальта, и их сочетание.

Реактор, используемый в одном или более примерах изобретения, представляет собой реактор с суспензионным слоем, условия работы которого следующие: давление реакции обычно находится в диапазоне 4,0-10,0 МПа, предпочтительно в диапазоне 6,0-8,0 МПа, и температура реакции обычно находится в диапазоне 200-430°С, предпочтительно в диапазоне 300-380°С. В случае применения реактора с суспензионным слоем по существу используют свойства реактора с высокой степенью обратного смешивания для поддержания равномерного смешивания газообразного водорода и сырьевой реакционной смеси во время реакции, а также для улучшения массопереноса и повышения эффективности реакции при одновременном снижении вероятности коксования сырья, тяжелого остаточного нефтепродукта. Комбинация герметичного смесителя и реактора с суспензионным слоем обеспечивает смешивание с высокой степенью однородности сырья, тяжелых остаточных нефтепродуктов, с щелочным металлом в расплавленном состоянии, улучшает степень использования щелочного металла, снижает используемое количество щелочного металла при одинаковой пропускной способности, тем самым снижая сложность обработки недостаточно прореагировавшего металла в последующем продукте; поскольку в реакторе с суспензионным слоем нет слоя катализатора, внутренний циркуляционный поток внутри реактора может улучшить равномерный контакт газообразного водорода с хорошо смешанными сырьевыми тяжелыми остаточными нефтепродуктами и сырьевым щелочным металлом, тем самым достигая цели улучшения газожидкостного массопереноса, повышения эффективности десульфурации и деметаллирования, а также подавления процесса коксования, и обеспечивает двойное улучшение - выхода и качества продукта.

В способе по изобретению разделение на стадии (3) можно осуществлять с помощью одного или более методов из циклонной сепарации, центробежной сепарации, разделения путем экстракции, разделения фильтрованием и разделения путем осаждения.

В способе по изобретению реакционную массу, полученную на стадии (2), предпочтительно подвергают стабилизационной обработке перед разделением, условия проведения стабилизационной обработки согласуют с рабочими условиями реактора с суспензионным слоем на стадии (2), время стабилизации обычно находится в диапазоне 1-6 ч, предпочтительно 2-3 ч.

В одном или более воплощениях изобретения используют циклонную сепарацию, в которой циклонный сепаратор представляет собой хорошо известный циклонный сепаратор, имеющий как циклонную, так и разделительную функции. Рабочая температура циклонной сепарации обычно находится в диапазоне 150°С-380°С, предпочтительно 200°С-330°С.

Способ по изобретению может дополнительно включать стадию (4), на которой твердую смесь, полученную на стадии (3), смешивают с полярным растворителем, где полярный растворитель способен растворять сульфид щелочного металла, при этом сульфид щелочного металла может быть растворен в полярном растворителе так, что осуществляет отделение от других твердых веществ, таких как металлы.

В способе по изобретению полярный растворитель на стадии (4) представляет собой один или более, выбранных из группы, состоящей из N,N-диметиланилина, хинолина, 2-метилтетрагидрофурана, бензола, тетрагидрофурана, циклогексана, фторбензола, трифторбензола, толуола, ксилола, диметилового эфира тетраэтиленгликоля, диглима, изопропанола, этилпропионового альдегида, диметилкарбоната, диметоксиэфира, диметилпропиленмочевины, этанола, этилацетата, пропиленкарбоната, этиленкарбоната и диэтилкарбоната. Полярный растворитель может представлять собой растворитель, выбранный из указанных растворителей, или их смесь.

В способе по изобретению операция разделения, описанная на стадии (4), представляет собой операцию фильтрации, хорошо известную специалистам в данной области техники, при которой просто отделяют раствор растворенного сульфида щелочного металла от твердого вещества, такого как металлы.

Способ по изобретению может дополнительно включать стадию (5) введения полярного растворителя, содержащего сульфид щелочного металла, полученного на указанной стадии (4), в электролизную установку, электролиза сульфида щелочного металла с получением щелочного металла и серы и рециркуляции щелочного металла.

В способе по изобретению электролизная установка, описанная на стадии (5), имеет щелочную ионопроводящую мембрану, выполненную для селективного переноса ионов щелочных металлов, мембрана отделяет отсек анолита, снабженный анодом, от отсека католита, снабженного катодом. Стадия (4) включает использование раствора, состоящего из сульфидов и/или полисульфидов щелочных металлов и полярного растворителя, частично растворяющего элементную серу, сульфиды и полисульфиды щелочных металлов, в качестве раствора анолита, и введение раствора анолита в отсек анолита. Раствор католита вводят в отсек католита. Раствор католита содержит ионы щелочных металлов и растворитель католита. Растворитель католита может содержать один из множества неводных растворителей, таких как диметиловый эфир тетраэтиленгликоля, диметиловый эфир диэтиленгликоля, диметилкарбонат, простые диметоксиэфиры, пропиленкарбонат, этиленкарбонат, диэтилкарбонат. Электрическим током воздействуют на сульфиды и/или полисульфиды в отсеке анолита электролизной установки для образования полисульфидов с более высокой валентностью и окисления полисульфидов с высокой валентностью до элементной серы. Электрический ток также обеспечивает прохождение ионов щелочных металлов через мембрану, проводящую щелочной металл, и протекание из отсека анолита в отсек католита, а также восстановление ионов щелочных металлов в отсеке католита с образованием элементного щелочного металла. Элементный щелочной металл возвращают рециклом.

В способе по изобретению рабочую температуру электролизной установки на стадии (5) определяют исходя из выбранного типа электролитического резервуара, она обычно находится в диапазоне 100°С-600°С, предпочтительным является электролитический резервуар с низкой рабочей температурой. Предпочтительно, рабочая температура электролитического резервуара находится в диапазоне от 100°С до 200°С.

Способ производства малосернистого судового топлива включает следующее:

(1) проведение предварительной реакции нефтяного сырья и щелочного металла в смесителе в условиях отсутствия водорода, где температура предварительной реакции находится в диапазоне 200°С-400°С, предпочтительно в диапазоне 300°С-380°С, более предпочтительно в диапазоне 335°С-365°С;

(2) подачу прореагировавших материалов, полученных на стадии (1), в реактор и проведение реакции глубокой десульфурации под действием агента, обеспечивающего водород;

(3) разделение материалов, полученных на стадии (2), с получением жидкофазного продукта, малосернистого судового топлива, и твердой смеси;

(4) смешивание твердой смеси, полученной на стадии (3), с полярным растворителем, способным растворять сульфид щелочного металла, где сульфид щелочного металла может быть растворен в полярном растворителе, при этом достигая отделения от других твердых веществ, таких как металлы;

(5) введение полярного растворителя, содержащего сульфид щелочного металла, полученного на указанной стадии (4), в электролизную установку, электролиз сульфида щелочного металла с получением щелочного металла и серы и рециркуляцию щелочного металла.

Способ по изобретению подробно описан ниже со ссылкой на прилагаемые чертежи.

Изобретение согласно предпочтительному воплощению подробно описано ниже со ссылкой на прилагаемые чертежи.

Нефтяное сырье представляет собой тяжелые остаточные нефтепродукты, щелочной металл представляет собой щелочной металл в расплавленном состоянии, реактор представляет собой реактор с суспензионным слоем, сепаратор представляет собой циклонный сепаратор/центробежный сепаратор, и установка для растворения содержит резервуар для растворения.

Как показано на фиг. 1, способ включает следующее: тяжелые остаточные нефтепродукты сначала в достаточной степени смешивают с щелочным металлом в герметичном смесителе 3 для проведения предварительной реакции, материал перед возвратом находится под давлением и поступает в реактор 6 с суспензионным слоем вместе с агентом, обеспечивающим водород (например, газообразным водородом), в реакторе 6 с суспензионным слоем в достаточной степени проходят реакции гидродесульфурации и гидродеметаллирования; полученные в них прореагировавшие материалы включают жидкофазный полученный нефтепродукт, твердофазное твердое вещество сульфида щелочного металла и металл; после стабилизационной обработки материалы вводят в циклонный сепаратор 8 для разделения, чтобы получить жидкофазный продукт, малосернистое судовое топливо, и твердую смесь; полученную твердую смесь смешивают с полярным растворителем, способным растворять сульфид щелочного металла, и смесь растворяют в резервуаре 12 для растворения, растворенные смешанные материалы вводят в фильтрационную установку 14 для разделения с получением полярного растворителя, содержащего сульфид щелочного металла, и других твердых компонентов (например, металлов); полярный растворитель, содержащий сульфид щелочного металла, вводят в электролизную установку 17 для электролиза сульфида щелочного металла с образованием щелочного металла и серы, и щелочной металл, полученный в результате электролиза, возвращают рециклом.

Как показано на фиг. 2, стадии предварительной реакции, происходящей в смесителе, включают следующие.

Сырье в виде тяжелых остаточных нефтепродуктов течет из линии 1 подачи сырья, и щелочной металл в расплавленном виде течет из линии 2 подачи щелочного металла; сырье в виде тяжелых остаточных нефтепродуктов и щелочной металл в расплавленном виде поступают в закрытый загрузочный бункер 3 с верха герметичного смесителя, затем поступают в корпус 4 смесителя; первый неподвижный жернов 6, второй неподвижный жернов 8, третий неподвижный жернов 10 закреплены на корпусе смесителя 4 и находятся в относительно неподвижном состоянии; электродвигатель 14 обеспечивает энергию и осуществляет передачу энергии через шкивный механизм 13, так что начинает работать узел 12 приводного вала, в то же время первый подвижный жернов 5, второй подвижный жернов 7 и третий подвижный жернов 9 приводят соответствующие первый неподвижный жернов, второй неподвижный жернов и третий неподвижный жернов в состояние вращения, реакционная масса в достаточной степени перемешивается в процессе протекания сверху вниз и выходит из линии 11 выгрузки смешанного материала.

Способ производства малосернистого судового топлива в соответствии с изобретением будет дополнительно описан с помощью конкретных примеров. Примеры лишь иллюстрируют конкретные воплощения способа по изобретению, но не ограничивают объем охраны изобретения.

Пример 1

Способ осуществляли в соответствии с технологическим процессом, проиллюстрированным на фиг. 1 (в последующих примерах использовали один и тот же технологический процесс), тяжелый остаточный нефтепродукт 1 (свойства показаны в таблице 1 и были идентичны в дальнейшем) при скорости потока 1000 г/ч сначала в достаточной степени смешивали с металлическим натрием в расплавленном состоянии при скорости потока 22,60 г/ч в герметичном смесителе (как показано на фиг. 2, так же и в приведенных ниже примерах), и проводили предварительную реакцию, материалы после предварительной реакции сжимали и вводили в реактор с суспензионным слоем вместе с газообразным водородом со скоростью потока 1,28 моль/ч, реакции гидродесульфурации и гидродеметаллирования проводили в достаточной степени; полученные в них прореагировавшие материалы подвергали стабилизационной обработке и вводили в циклонный сепаратор для разделения, чтобы получить жидкофазный продукт, малосернистое судовое топливо, и твердую смесь.

Пример 2

Тяжелый остаточный нефтепродукт 1 при скорости потока 1000 г/ч сначала в достаточной степени смешивали с металлическим натрием в расплавленном состоянии при скорости потока 22,60 г/ч в герметичном смесителе и проводили предварительную реакцию, материалы после предварительной реакции сжимали и вводили в реактор с суспензионным слоем вместе с газообразным водородом со скоростью потока 1,28 моль/ч, реакции гидродесульфурации и гидродеметаллирования проводили в достаточной степени; полученные в них прореагировавшие материалы подвергали стабилизационной обработке и вводили в центробежный сепаратор для разделения, чтобы получить жидкофазный продукт, малосернистое судовое топливо, и твердую смесь.

Пример 3

Тяжелый остаточный нефтепродукт 1 при скорости потока 1000 г/ч сначала в достаточной степени смешивали с металлическим натрием в расплавленном состоянии при скорости потока 24,60 г/ч в герметичном смесителе и проводили предварительную реакцию, материалы после предварительной реакции сжимали и вводили в реактор с псевдоожиженным слоем вместе с газообразным водородом со скоростью потока 1,28 моль/ч, реакции гидродесульфурации и гидродеметаллирования проводили в достаточной степени; полученные в них прореагировавшие материалы подвергали стабилизационной обработке и вводили в циклонный сепаратор для разделения, чтобы получить жидкофазный продукт, малосернистое судовое топливо, и твердую смесь.

Пример 4

Тяжелый остаточный нефтепродукт 1 при скорости потока 1000 г/ч сначала в достаточной степени смешивали с металлическим натрием в расплавленном состоянии при скорости потока 24,60 г/ч в герметичном смесителе и проводили предварительную реакцию, материалы после предварительной реакции сжимали и вводили в реактор с перемешиваемым резервуаром вместе с газообразным водородом со скоростью потока 1,28 моль/ч, реакции гидродесульфурации и гидродеметаллирования проводили в достаточной степени; полученные в них прореагировавшие материалы подвергали стабилизационной обработке и вводили в циклонный сепаратор для разделения, чтобы получить жидкофазный продукт, малосернистое судовое топливо, и твердую смесь.

Пример 5

Тяжелый остаточный нефтепродукт 1 при скорости потока 1000 г/ч сначала в достаточной степени смешивали с металлическим натрием в расплавленном состоянии при скорости потока 22,60 г/ч и сульфидом натрия при скорости потока 10 г/ч в герметичном смесителе и проводили предварительную реакцию, материалы после предварительной реакции сжимали и вводили в реактор с суспензионным слоем вместе с газообразным водородом со скоростью потока 1,28 моль/ч, реакции гидродесульфурации и гидродеметаллирования проводили в достаточной степени; полученные в них прореагировавшие материалы подвергали стабилизационной обработке и вводили в циклонный сепаратор для разделения, чтобы получить жидкофазный продукт, малосернистое судовое топливо, и твердую смесь.

Пример 6

Тяжелый остаточный нефтепродукт 1 при скорости потока 1000 г/ч сначала в достаточной степени смешивали с металлическим натрием в расплавленном состоянии при скорости потока 24,60 г/ч в герметичном смесителе и проводили предварительную реакцию, материалы после предварительной реакции сжимали и вводили в реактор с суспензионным слоем вместе с этаном со скоростью потока 1,28 моль/ч, реакции гидродесульфурации и гидродеметаллирования проводили в достаточной степени; полученные в них прореагировавшие материалы подвергали стабилизационной обработке и вводили в циклонный сепаратор для разделения, чтобы получить жидкофазный продукт, малосернистое судовое топливо, и твердую смесь.

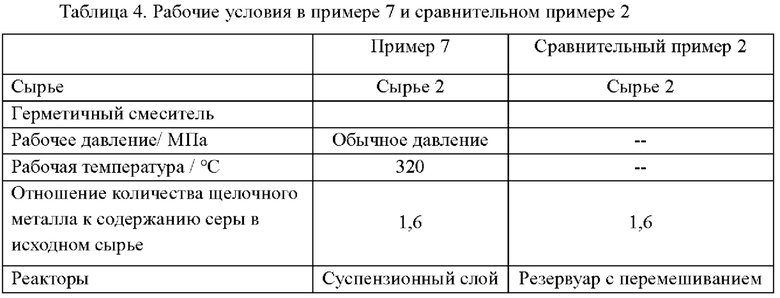

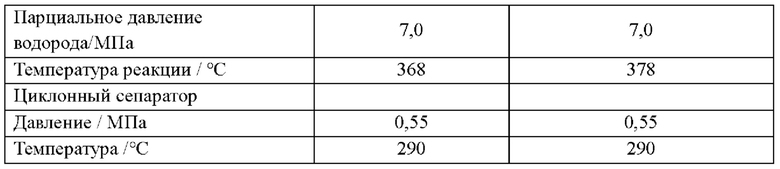

Пример 7

Тяжелый остаточный нефтепродукт 2 при скорости потока 1000 г/ч сначала смешивали в достаточной степени с металлическим натрием в расплавленном состоянии при скорости потока 41,60 г/ч в герметичном смесителе и проводили предварительную реакцию, материалы после предварительной реакции сжимали и вводили в реактор с суспензионным слоем вместе с газообразным водородом со скоростью потока 1,625 моль/ч, реакции гидродесульфурации и гидродеметаллирования проводили в достаточной степени; полученные в них прореагировавшие материалы подвергали стабилизационной обработке и вводили в циклонный сепаратор для разделения, чтобы получить жидкофазный продукт, малосернистое судовое топливо, и твердую смесь. Смешанные материалы, растворенные в полярном растворителе ксилоле, вводили в фильтрационную установку для разделения с получением полярного растворителя, содержащего сульфид щелочного металла, и других твердых компонентов (в частности, металла). Растворитель, содержащий сульфид щелочного металла, вводили в электролизную установку, сульфид щелочного металла подвергали электролизу с получением щелочного металла и серы. Щелочной металл, полученный в процессе электролиза, возвращали рециклом.

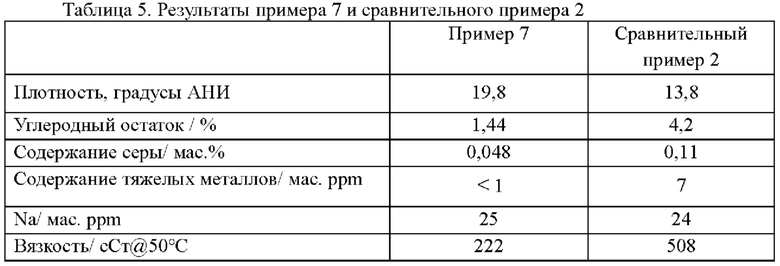

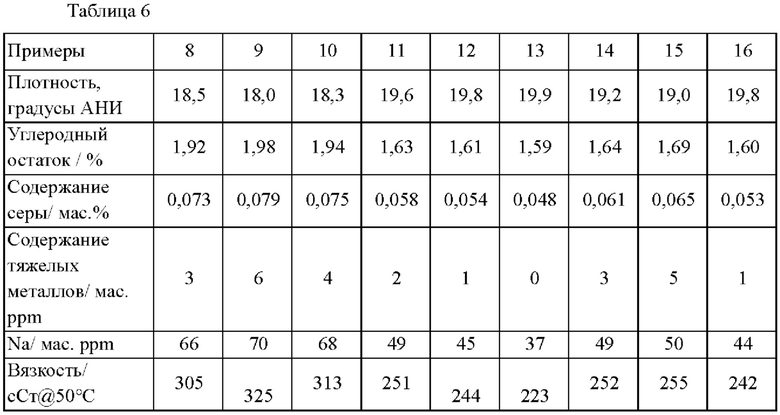

Пример 8

Способ проводили в соответствии со способом из примера 1, за исключением того, что герметичный смеситель был заменен обычным смесителем, который представлял собой смеситель, снабженный лопастной мешалкой со скоростью перемешивания 70 об/мин.

Пример 9

Способ проводили в соответствии со способом из примера 1, за исключением того, что в герметичном смесителе температура предварительной реакции составляла 200°С.

Пример 10

Способ проводили в соответствии со способом из примера 1, за исключением того, что в герметичном смесителе температура предварительной реакции составляла 400°С.

Пример 11

Способ проводили в соответствии со способом из примера 1, за исключением того, что в герметичном смесителе температура предварительной реакции составляла 350°С, а агентом, обеспечивающим водород, был этилен.

Пример 12

Способ проводили в соответствии со способом из примера 1, за исключением того, что в герметичном смесителе температура предварительной реакции составляла 370°С, а агентом, обеспечивающим водород, был бутен.

Пример 13

Способ проводили в соответствии со способом из примера 1, за исключением того, что реакцию гидрирования стабилизировали при температуре гидрирования 370°С в течение 3 ч, а затем проводили разделение путем вращения, остальные условия были такими же.

Пример 14

Способ проводили в соответствии со способом из примера 1, за исключением того, что массовое отношение щелочного металла натрия к сере в серосодержащем нефтяном сырье составляло 2,5:1.

Пример 15

Способ проводили в соответствии со способом из примера 1, за исключением того, что массовое отношение щелочного металла натрия к сере в серосодержащем нефтяном сырье составляло 0,8:1.

Пример 16

Способ проводили в соответствии со способом из примера 1, за исключением того, что стадию (2) проводили в присутствии металлического молибдена, а используемое количество катализатора составляло 45 мл.

При сравнении примера 16 и примера 1 было выяснено, что способ по изобретению может быть использован для производства судового топлива с превосходными свойствами путем проведения реакции гидрирования стадии (2) как с катализатором, так и без него.

Сравнительный пример 1

Тяжелый остаточный нефтепродукт 1 со скоростью потока 1000 г/ч и смешанный материал с металлическим натрием в расплавленном состоянии со скоростью потока 26,70 г/ч вместе с газообразным водородом со скоростью потока 1,28 моль/ч совместно подавали в реактор с перемешиваемым резервуаром, проводили реакции гидродесульфурации и гидродеметаллирования; полученные в них прореагировавшие материалы подвергали стабилизационной обработке и вводили в центробежный сепаратор для разделения, чтобы получить жидкофазный продукт, малосернистое судовое топливо, и твердую смесь.

Сравнительный пример 2