Область техники настоящего изобретения

Настоящее изобретение относится к области переработки углеводородного нефтепродукта, в частности, к способу гидропереработки обезмасленного асфальта и к системе гидропереработки обезмасленного асфальта.

Предшествующий уровень техники настоящего изобретения

Высокоэффективная переработка нефтяных остатков представляет собой основную проблему нефтеперерабатывающих предприятий. Основную технологию высокоэффективной переработки нефтяных остатков представляет собой гидрирование нефтяные остатки в неподвижном слое, которое обеспечивает характеристики высокого качества продуктов, технологического развития и т.д.

Однако высокое содержание асфальтенов и металлов в нефтяных остатках представляет собой фактор, который ограничивает продолжительность эксплуатации установки гидрирования нефтяных остатков в неподвижном слое.

В целях решения этой проблемы технология комбинированного процесса гидропереработки и каталитического крекинга (SHF) нефтяных остатков, которую разработал научно-исследовательский институт нефтепереработки (RIPP) компании SINOPEC, и в которой предусмотрена деасфальтизация (деметаллизация) с применением растворителя, представляет собой инновационную технологию производства чистых топливных материалов для транспортных средств из низкосортных остатков вакуумной дистилляции нефти с максимальным выходом и продолжительным периодом эксплуатации. Однако вследствие высокой температуры размягчения обезмасленного асфальтена (DOA) оказываются затруднительными транспортировка и утилизация, что ограничивает распространение технологии SHF.

Новый способ производства продуктов с высоким содержанием пропилена посредством комбинированного гидрирования и глубокого каталитического крекинга (DCC) нефтяных остатков также ограничен воздействием асфальтенов и металлов в составе нефтяных остатков. Гидрированные нефтяные остатки имеют низкое содержание водорода, установка гидрирование нефтяных остатков имеет непродолжительный период эксплуатации, выход пропилена из DCC является низким, и экономическая эффективность комбинированной технологии оказывается ограниченной.

Новый способ производства продуктов с высоким содержанием пропилена посредством комбинированного гидрирования и глубокого каталитического крекинга (DCC) нефтяных остатков также ограничен воздействием асфальтенов и металлов в составе нефтяных остатков. Гидрированные нефтяные остатки имеют низкое содержание водорода, установка гидрирование нефтяных остатков имеет непродолжительный период эксплуатации, выход пропилена из DCC является низким, и экономическая эффективность комбинированной технологии оказывается ограниченной.

Кроме того, в 2020 году должны быть введен в действие новые стандарты для низкосернистого судового топлива с содержанием серы, не превышающим 0,5% по массе, и новые стандарты для низкосернистого нефтяного кокса с содержанием серы, не превышающим 3,0% по массе. Технология, позволяющая производить низкосернистое судовое топливо (низкосернистый нефтяной кокс) с обеспечением низкой себестоимости, также представляет собой проблему, для которой в настоящее время требуется неотложное решение.

Таким образом, переработка DOA в материал для производства низкосернистого судового топлива или для производства низкосернистого нефтяного кокса представляет собой техническую проблему, для которой требуется решение.

Краткое раскрытие настоящего изобретения

Цель согласно настоящему изобретению заключается в том, чтобы преодолеть недостатки предшествующего уровня техники и предложить способ и систему гидропереработки обезмасленного асфальта, посредством которых может быть осуществлена высокорентабельная утилизация DOA.

Для достижения указанной выше цели согласно первому аспекту настоящего изобретения предложен способ гидропереработки обезмасленного асфальта, в котором предусмотрены:

(2) введение обезмасленного асфальта и содержащего ароматические соединения потока в первую реакционную установку для реакции гидрирования, причем первая реакционная установка содержит исходный материал с высоким содержанием минеральных соединений и/или катализатор гидрирования, причем катализатор гидрирования может катализировать по меньшей мере одну реакцию, выбранную из реакции гидродеметаллизации, реакции гидродесульфуризации, реакции гидродеасфальтизации и реакции гидродекарбонизации, при этом первая реакционная установка представляет собой установку гидрирования в неподвижном слое, обезмасленный асфальт и содержащий ароматические соединения поток находят применение в таком количественном соотношении, что смешанный исходный материал, который составляют обезмасленный асфальт и содержащий ароматические соединения поток, находится в жидком состоянии при температуре, составляющей не более чем 400°С, и исходный материал с высоким содержанием минеральных соединений представляет собой материал, способный адсорбировать по меньшей мере один металл, выбранный из V, Ni, Fe, Са и Mg;

(21) фракционирование жидкофазного продукта из первой реакционной установки с получением первого легкого компонента и первого тяжелого компонента, причем температура разделения первого легкого компонента и первого тяжелого компонента находится в диапазоне 240-450°С;

(31) введение первого легкого компонента во вторую реакционную установку для реакции с получением по меньшей мере одного продукта, выбранного из бензинового компонента, дизельного компонента и компонента ВТХ (бензол, толуол, ксилол) исходного материала, причем вторая реакционная установка представляет собой по меньшей мере одну установку, выбранную из группы, которую составляют установка гидрокрекинга, установка каталитического крекинга и установка гидропереработки дизельного топлива с повышением качества; и

(32) введение первого тяжелого компонента в установку замедленного коксования для реакции с получением по меньшей мере одного продукта, выбранного из группы, которую составляют бензин из установки коксования, дизельное топливо из установки коксования, парафиновое масло из установки коксования и низкосернистый нефтяной кокс; или применение первого тяжелого компонента в качестве компонента низкосернистого судового дизельного топлива.

Настоящее изобретение также относится к вариантам осуществления способа согласно первому аспекту.

Согласно второму аспекту настоящего изобретения предложена система гидропереработки обезмасленного асфальта, в которой содержатся:

первая реакционная установка, которая представляет собой установку гидрирования в неподвижном слое и находит применение для осуществления в ней реакции гидрирования обезмасленного асфальта и содержащего ароматические соединения потока;

разделительная установка в сообщении с возможностью переноса текучей среды с первой реакционной установкой для фракционирования в ней жидкофазного продукта из первой реакционной установки;

вторая реакционная установка в сообщении с возможностью переноса текучей среды с разделительной установкой для осуществления в ней реакции первого легкого компонента, полученного в разделительной установке, причем вторая реакционная установка представляет собой по меньшей мере одну установку, выбранную из группы, которую составляют установка гидрокрекинга, установка каталитического крекинга, и установка гидропереработки дизельного топлива с повышением качества;

установка замедленного коксования в сообщении с возможностью переноса текучей среды с разделительной установкой для осуществления в ней реакции первого тяжелого компонента, полученного из разделительной установки, с получением по меньшей мере одного продукта, выбранного из группы, которую составляют бензин из установки коксования, дизельное топливо из установки коксования, парафиновое масло из установки коксования, и низкосернистый нефтяной кокс;

выпуск в сообщении с возможностью переноса текучей среды с разделительной установкой, для удаления из системы первого тяжелого компонента, полученного из разделительной установки, в качестве фракции низкосернистого судового дизельного топлива.

Настоящее изобретение также относится к вариантам осуществления системы согласно второму аспекту.

Согласно настоящему изобретению DOA и содержащий ароматические соединения поток совместно подвергают гидропереработке (такой как гидродесульфуризация) с применением неподвижного слоя, и гидрированный первый легкий компонент подвергают гидрокрекингу (RLG или RLA) с получением ВТХ и дизельных фракций или подвергают каталитическому крекингу по технологии переработки легкого рециклового газойля в ароматические соединения и бензин (LTAG) с получением бензиновых фракций (и сжиженного газа); и низкосернистый нефтяной кокс или тяжелое низкосернистое судовое топливо производят посредством гидрирования первого тяжелого компонента.

Способом переработки, предложенным согласно настоящему изобретению, может быть осуществлена высокорентабельная утилизация DOA.

Краткое описание фигур

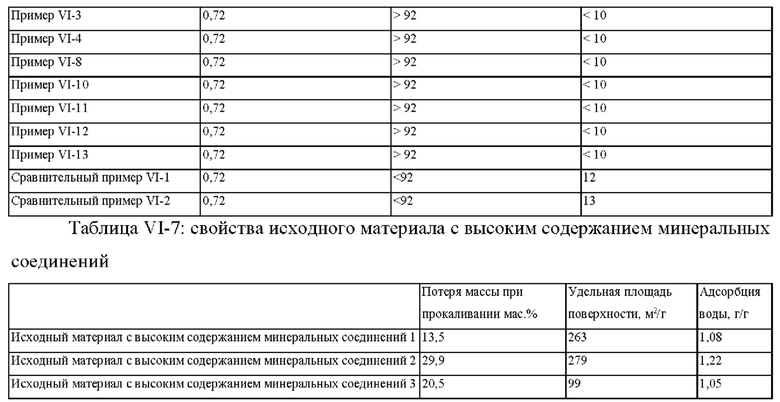

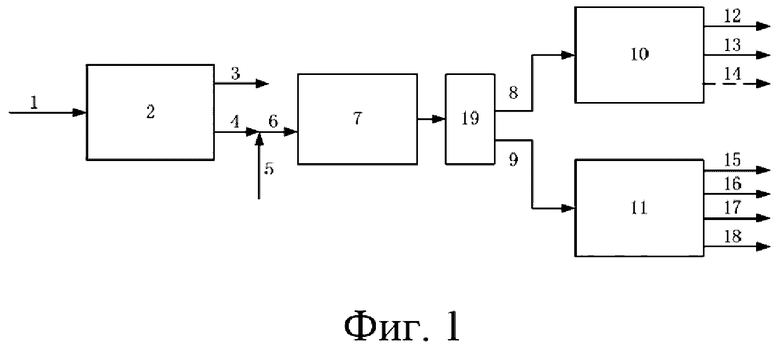

На фиг. 1 представлена технологическая схема способа гидропереработки обезмасленного асфальта согласно варианту осуществления первого варианта первого аспекта настоящего изобретения.

На фиг. 2 представлена технологическая схема способа гидропереработки обезмасленного асфальта согласно варианту осуществления второго варианта первого аспекта настоящего изобретения.

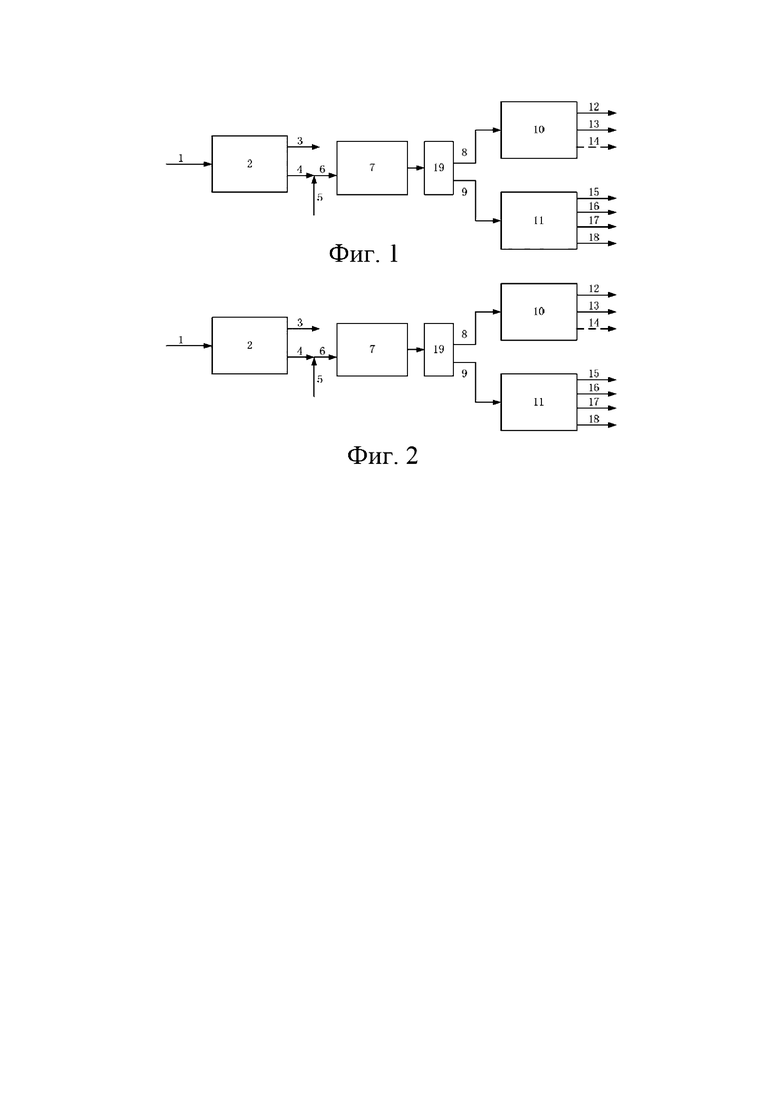

На фиг. 3 представлена технологическая схема способа гидропереработки обезмасленного асфальта согласно варианту осуществления третьего варианта первого аспекта настоящего изобретения.

На фиг. 4 представлена технологическая схема способа гидропереработки обезмасленного асфальта согласно варианту осуществления четвертого варианта первого аспекта настоящего изобретения.

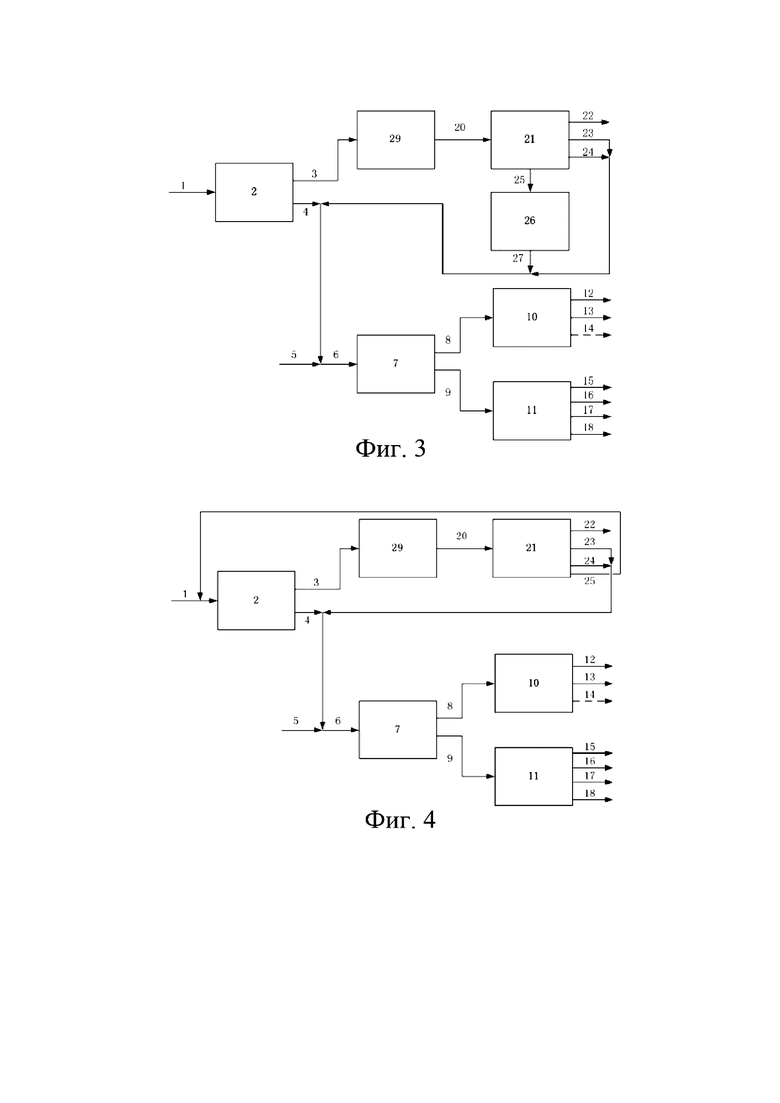

На фиг. 5 представлена технологическая схема способа гидропереработки обезмасленного асфальта согласно варианту осуществления пятого варианта первого аспекта настоящего изобретения.

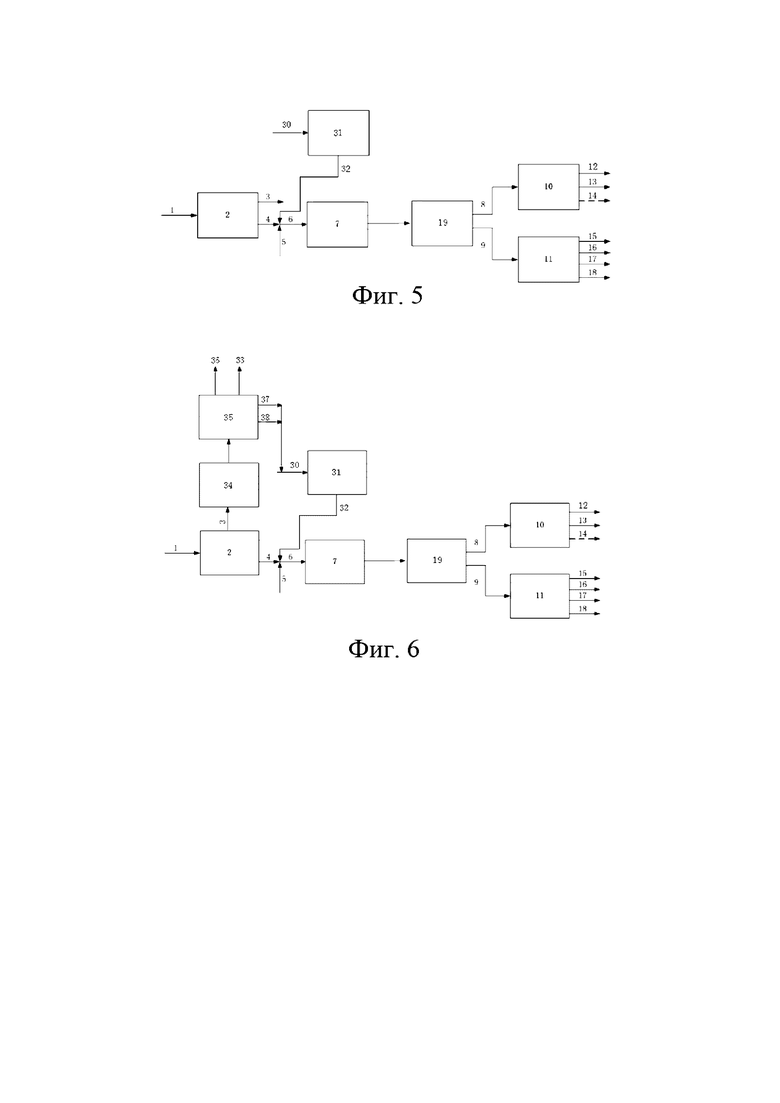

На фиг. 6 представлена технологическая схема способа гидропереработки обезмасленного асфальта согласно варианту осуществления шестого варианта первого аспекта настоящего изобретения.

Описание условных обозначений

1 - Исходный тяжелый нефтепродукт

2 - Установка деасфальтизации с применением растворителя

3 - Деасфальтизированный нефтепродукт

4 - Обезмасленный асфальт

5 - Содержащий ароматические соединения поток

6 - Смешанные исходные материалы

7 - Первая реакционная установка

8 - Первый легкий компонент

9 - Первый тяжелый компонент

10 - Вторая реакционная установка

11 - Установка замедленного коксования

12 - Компонент ВТХ исходного материала

13 - Бензиновый компонент

14 - Дизельный компонент

15 - Бензин из установки коксования

16 - Дизельное топливо из установки коксования

17 - Парафиновое масло из установки коксования

18 - Низкосернистый нефтяной кокс

19 - Разделительная установка

20 - Жидкофазный выходящий поток

21 - Установка DCC

22 - Пропилен

23 - LCO (легкий рецикловый газойль)

24 - НСО (тяжелый рецикловый газойль)

25 - Суспензия в нефтепродукте

26 - Четвертая установка гидрирования

27 - Деметаллизированная суспензия в нефтепродукте

29 - Третья установка гидрирования

30 - Фракционированный нефтепродукт с высоким содержанием ароматических соединений

31 - Пятая реакционная установка

32 - Второй тяжелый компонент

33 - Суспензия в нефтепродукте

34 - Шестая установка гидрирования

35 - Установка DCC

36 - Пропилен

37 - LCO

38 - НСО

Подробное раскрытие вариантов осуществления настоящего изобретения

Конечные точки и любые значения диапазонов, которые описаны в настоящем документе, не ограничиваются точными диапазонами или значениями, хотя указанные диапазоны или значения следует понимать как охватывающие значения вблизи указанных диапазонов или значений. Для численных диапазонов все диапазоны между соответствующими конечными точками и значениями индивидуальных точек, а также все индивидуальные точечные значения могут быть скомбинировано с любыми другими значениями с получением одного или нескольких новых численных диапазонов, и такие новые численные диапазоны следует истолковывать как конкретно описанные в настоящем документе.

Согласно настоящему изобретению условные номера (1), (2), (3), (31) и т.д., которыми обозначены стадии, условные номера «первый», «второй» и т.д., которыми обозначены разнообразные варианты осуществления/варианты, а также номера соответствующих условных обозначений на фигурах представлены, главным образом, для отличия объектов друг от друга, и их не следует истолковывать в качестве обозначения последовательности стадий или последовательности сочетания частей в способе, если это не указано определенным образом. Кроме того, когда рассматриваются реакционные установки (гидрирования), согласно некоторым примерным вариантам осуществления настоящего изобретения в реакционных установках осуществляются реакции гидрирования, и, таким образом, для удобства, когда настоящее изобретение относится к первой, второй и следующим реакционным установкам, указанные термины могут находить применение взаимозаменяемым образом с обозначениями первой, второй и следующих установок гидрирования согласно конкретному варианту осуществления, и специалист в данной области техники сможет понять, что они означают один и тот же объект согласно данному конкретному варианту осуществления.

Как указано выше, согласно первому аспекту настоящего изобретения предложен способ гидропереработки обезмасленного асфальта, причем в способе согласно первому аспекту, как правило, предусмотрены:

(2) введение обезмасленного асфальта и содержащего ароматические соединения потока в первую реакционную установку для реакции гидрирования, причем обезмасленный асфальт и содержащий ароматические соединения поток находят применение в таком количественном соотношении, что смешанный исходный материал, который составляют обезмасленный асфальт и содержащий ароматические соединения поток, находится в жидком состоянии при температуре, составляющей не более чем 400°С;

(21) фракционирование жидкофазного продукта из первой реакционной установки с получением первого легкого компонента и первого тяжелого компонента, причем температура разделения первого легкого компонента и первого тяжелого компонента находится в диапазоне 240-450°С;

(31) введение первого легкого компонента во вторую реакционную установку для реакции с получением по меньшей мере одного продукта, выбранного из бензинового компонента, дизельного компонента и компонента ВТХ исходного материала, причем вторая реакционная установка представляет собой по меньшей мере одну установку, выбранную из группы, которую составляют установка гидрокрекинга, установка каталитического крекинга и установка гидропереработки дизельного топлива с повышением качества; и

(32) введение первого тяжелого компонента в установку замедленного коксования для реакции с получением по меньшей мере одного продукта, выбранного из группы, которую составляют бензин из установки коксования, дизельное топливо из установки коксования, парафиновое масло из установки коксования и низкосернистый нефтяной кокс; или применение первого тяжелого компонента в качестве компонента низкосернистого судового дизельного топлива.

Кроме того, согласно настоящему изобретению предложено множество вариантов осуществления и вариантов первого аспекта. В контексте настоящего изобретения, когда варианты осуществления и варианты первого, второго или других аспектов настоящего изобретения описаны для одного и того же объекта, описания и/или определения разнообразных используемых признаков могут распространяться на каждый аспект настоящего изобретения и на каждый соответствующий вариант осуществления и вариант, если различные или более конкретные описания и/или определения не предусмотрены для данного аспекта или для соответствующего конкретного варианта осуществления или варианта.

Предпочтительно обезмасленный асфальт и содержащий ароматические соединения поток находят применение в таком количественном соотношении, что смешанный исходный материал, который образуют обезмасленный асфальт и содержащий ароматические соединения поток, находится в жидком состоянии при температуре, составляющей не более чем 280°С. Кроме того, оказывается предпочтительным, что обезмасленный асфальт и содержащий ароматические соединения поток находят применение в таком соотношении, что смешанный исходный материал, который образуют обезмасленный асфальт и содержащий ароматические соединения поток, находится в жидком состоянии при температуре, составляющей не более чем 100°С.

Особенно предпочтительно первый легкий компонент и первый тяжелый компонент имеют температуру разделения, составляющую 350°С.

Согласно одному варианту осуществления на стадии (2) реакция гидрирования в первой реакционной установке осуществляется в присутствии катализатора гидрирования.

Предпочтительно на стадии (2) обезмасленный асфальт и содержащий ароматические соединения поток находят применение в таком соотношении, что вязкость при температуре 100°С смешанного исходного материала, который образуют обезмасленный асфальт и содержащий ароматические соединения поток, составляет не более чем 400 мм2/с, предпочтительнее не более чем 200 мм2/с и еще предпочтительнее не более чем 100 мм2/с.

Предпочтительно на стадии (2) содержащий ароматические соединения поток представляет собой фракционирован

ный нефтепродукт с высоким содержанием ароматических соединений и/или ароматических углеводородных соединений.

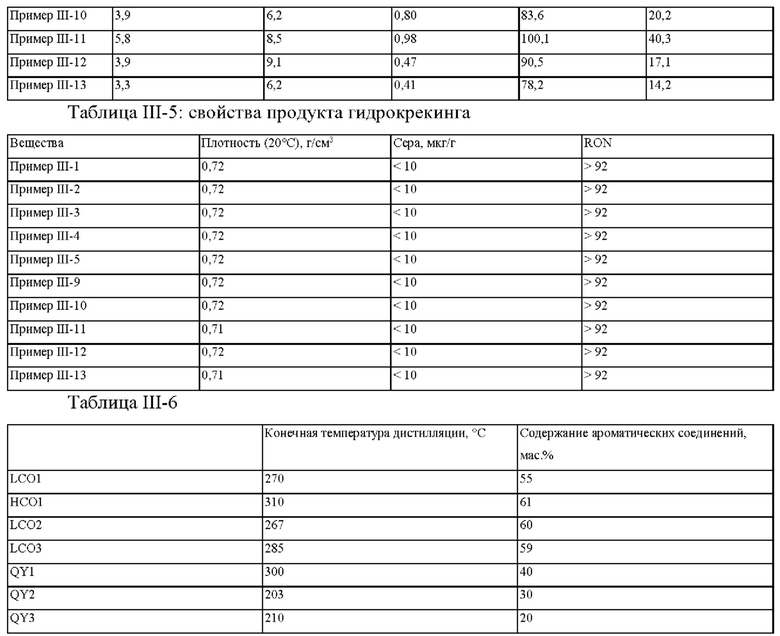

Предпочтительно фракционированный нефтепродукт с высоким содержанием ароматических соединений имеет конечную температуру дистилляции, составляющую 200°С-540°С, и содержание ароматических соединений, которое равняется или составляет более чем 20 мас. %, предпочтительно равняется или составляет более чем 40 мас. % и предпочтительнее равняется или составляет более чем 50 мас. %.

Предпочтительно фракционированный нефтепродукт с высоким содержанием ароматических соединений представляет собой по меньшей мере один нефтепродукт, выбранный из LCO, НСО, этиленовой смолы, каменноугольной смолы, дизельного топлива из установки коксования и парафинового масла из установки коксования. Фракционированный нефтепродукт с высоким содержанием ароматических соединений согласно настоящему изобретению может быть получен и другим способом, который не представляет собой способ согласно настоящему изобретению, или он может быть получен способом согласно настоящему изобретению.

Предпочтительно ароматический углеводород представляет собой один или несколько соединений, выбранных из бензола, толуола, ксилола, нафталина, метилнафталина, мультиразветвленного нафталина и ароматического углеводорода, содержащего более чем два кольца, и предпочтительно он представляет собой полициклический ароматический углеводород, содержащий не более чем три кольца, или соответствующую смесь. Особенно предпочтительно ароматический углеводород представляет собой по меньшей мере один углеводород, выбранный из группы, которую составляют бензол, толуол, ксилол, нафталин, замещенный нафталин, содержащий по меньшей мере одну C1-6-алкильную группу, и трициклические или высшие ароматические углеводороды.

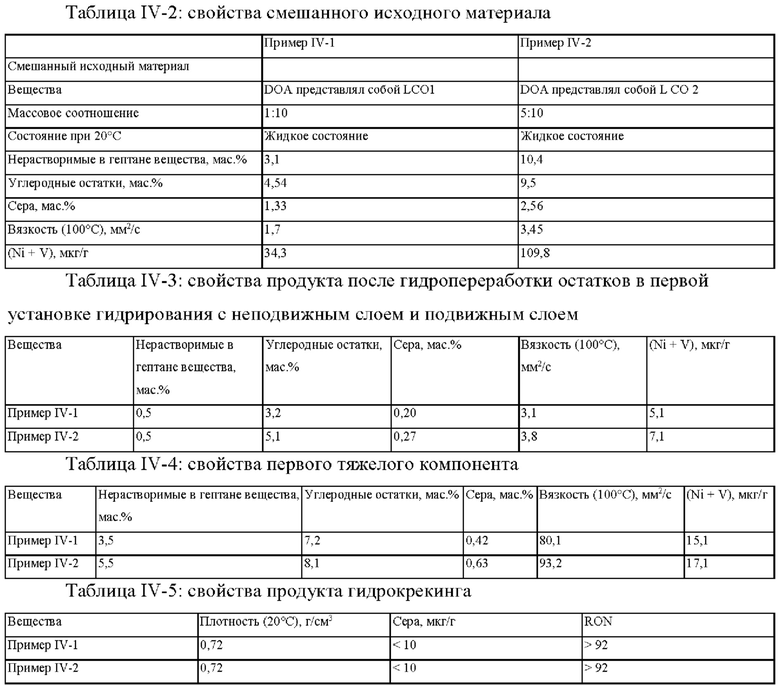

Согласно предпочтительному варианту осуществления на стадии (2) содержащий ароматические соединения поток представляет собой фракционированный нефтепродукт с высоким содержанием ароматических соединений, и массовое соотношение количества обезмасленного асфальта и количества содержащего ароматические соединения потока составляет от 1:10 до 50:10 и предпочтительнее от 3:10 до 30:10.

Согласно следующему предпочтительному варианту осуществления на стадии (2) содержащий ароматические соединения поток представляет собой ароматический углеводород, и массовое соотношение обезмасленного асфальта и ароматического углеводорода составляет от 1:10 до 50:10 и предпочтительнее от 3:10 до 20:10.

Предпочтительно на стадии (2) обезмасленный асфальт получают посредством введения исходного тяжелого нефтепродукта в процесс деасфальтизации с применением растворителя в установке деасфальтизации с применением растворителя.

Предпочтительно в установке деасфальтизации с применением растворителя выход обезмасленного асфальта составляет не более чем 50 мас. %, предпочтительнее не более чем 40 мас. % и еще предпочтительнее не более чем 30 мас. %.

Предпочтительно в способе согласно настоящему изобретению дополнительно предусмотрено возвращение полученного на стадии (32) дизельного топлива из установки коксования и/или парафинового масла из установки коксования на стадию (2) в качестве по меньшей мере части содержащего ароматические соединения потока.

Предпочтительно на стадии (2) первая реакционная установка работает в следующих условиях: температура реакции составляет 280-450°С, давление реакции составляет 8,0-20,0 МПа, объемное соотношение водорода и нефтепродукта составляет 400-2000, и объемная часовая скорость подачи жидкости составляет 0,05-1,2 ч-1. Предпочтительнее первая реакционная установка работает в следующих условиях: температура реакции составляет 330-420°С, давление реакции составляет 10,0-18,0 МПа, объемное соотношение водорода и нефтепродукта составляет 600-1200, и объемная часовая скорость подачи жидкости составляет 0,10-0,8 ч-1. Объемную часовую скорость подачи жидкости и давление реакции выбирают согласно характеристикам материала, подлежащего переработке, а также желательной глубине переработки и очистки.

Если не указано иное условие, все величины давления, которые описаны в настоящем документе, выражены как манометрическое давление.

Катализатор гидрирования согласно настоящему изобретению может представлять собой ранжированное сочетание различных катализаторов, и предпочтительно катализатор гидрирования представляет собой катализатор, способный по меньшей мере катализировать реакции гидродеметаллизации и гидродесульфуризации.

Согласно настоящему изобретению, конкретный тип катализатора, способного катализировать реакции гидродеметаллизации, реакции гидродесульфуризации, реакции гидродеасфальтизации и реакции гидродекарбонизации, не ограничивается определенным образом, и может находить применение катализатор, способный катализировать перечисленные выше реакции, который традиционно используется в технике.

Катализатор гидрирования согласно настоящему изобретению может, например, содержать пористый огнеупорный неорганический оксид в качестве носителя, оксид или сульфид металла из группы VIB и/или группы VIII в качестве активного компонента, и при этом необязательно присутствует вспомогательное вещество.

Согласно одному варианту осуществления первая реакционная установка представляет собой установку гидрирования в неподвижном слое, комбинированную установку гидрирования в подвижном слое и неподвижном слое или установку гидрирования в подвижном слое.

Кроме того, согласно настоящему изобретению предложен первый вариант технического решения первого аспекта, описание которого представлено ниже.

Согласно первому варианту осуществления первая реакционная установка содержит исходный материал с высоким содержанием минеральных соединений и/или катализатор гидрирования, способный катализировать по меньшей мере одну реакцию, выбранную из реакции гидродеметаллизации, реакции гидродесульфуризации, реакции гидродеасфальтизации и реакции гидродекарбонизации, при этом исходный материал с высоким содержанием минеральных соединений представляет собой материал, способный адсорбировать по меньшей мере один металл, выбранный из V, Ni, Fe, Са, и Mg.

Согласно одному варианту осуществления первая реакционная установка представляет собой установку гидрирования в неподвижном слое.

Предпочтительно на стадии (2) исходный материал с высоким содержанием минеральных соединений содержит носитель и компонент активного элемента, который нанесен на носитель, причем носитель представляет собой по меньшей мере один материал, выбранный из группы, которую составляют гидроксид алюминия, оксид алюминия и диоксид кремния, и компонент активного элемента представляет собой по меньшей мере один элемент-металл, выбранный из группы, которую составляют группа VIB и группа VIII. Предпочтительнее активный компонент в исходном материале с высоким содержанием минеральных соединений представляет собой оксид и/или сульфид элемента-металла, выбранного из группы VIB и группы VIII.

Предпочтительнее на стадии (2) исходный материал с высоким содержанием минеральных соединений проявляет потерю массы при прокаливании, составляющую не менее чем 3 мас. %, удельную площадь поверхности, составляющую не менее чем 80 м2/г, и абсорбцию воды, составляющую не менее чем 0,9 г/г.Потеря массы при прокаливании означает процентное уменьшение массы исходного материала с высоким содержанием минеральных соединений в результате термической обработки при температуре 600°С в течение 2 часов по сравнению с массой до термической обработки; и абсорбция воды означает процентное увеличение массы исходного материала с высоким содержанием минеральных соединений в результате выдерживания в воде в течение получаса при комнатной температуре (например, 25°С) по сравнению с массой до выдерживания.

Согласно предпочтительному варианту осуществления на стадии (2) в первую реакционную установку последовательно, согласно направлению потока реагирующих веществ, загружают первый исходный материал с высоким содержанием минеральных соединений и второй исходный материал с высоким содержанием минеральных соединений, при этом второй исходный материал с высоким содержанием минеральных соединений проявляют потерю массы при прокаливании, которая является такой же или составляет более чем у первого исходного материала с высоким содержанием минеральных соединений.

Кроме того, согласно описанному выше предпочтительному варианту осуществления оказывается предпочтительным, что первый исходный материал с высоким содержанием минеральных соединений проявляет потерю массы при прокаливании, составляющую 3 до 15 мас. %, и второй исходный материал с высоким содержанием минеральных соединений проявляет потерю массы при прокаливании, составляющую не менее чем 15 мас. %.

Кроме того, согласно описанному выше предпочтительному варианту осуществления оказывается предпочтительным, что первый исходный материал с высоким содержанием минеральных соединений и второй исходный материал с высоким содержанием минеральных соединений загружают в объемном соотношении, составляющем от 5:95 до 95:5.

Предпочтительно после того, как первая реакционная установка согласно настоящему изобретению находится в эксплуатации в течение продолжительного периода времени, исходный материал с высоким содержанием минеральных соединений перерабатывается в имеющий высокое содержание ванадия материал, и содержание ванадия в имеющем высокое содержание ванадия материале составляет не менее чем 10 мас. %.

Предпочтительные варианты осуществления для первой реакционной установки согласно настоящему изобретению представлены ниже.

Технология гидропереработки исходного материала, которая осуществляется в первой реакционной установке согласно настоящему изобретению, представляет собой технологию гидропереработки в неподвижном слое; рассматривая в качестве примера традиционную технологию гидропереработки неподвижного слоя для тяжелых нефтепродуктов и нефтяных остатков, реактор или реакционный каталитический слой содержит по меньшей мере исходный материал с высоким содержанием минеральных соединений и/или катализатор гидрирования, и исходный материал с высоким содержанием минеральных соединений, главным образом, составляют два компонента: носитель, имеющий высокую способность адсорбции ванадийсодержащих органических соединений, присутствующих в нефтепродукте, и активный компонент, выполняющий функцию активного гидрирования. Носитель получают, главным образом, посредством экструзии, формования и высушивания диоксида кремния, гидроксида алюминия или смеси гидроксида алюминия и оксида алюминия. Поверхность носителя имеет высокое содержание гидроксильных групп.Носитель имеет высокую способность адсорбции ванадийсодержащих органических соединений, присутствующих в нефтепродукте. Носитель проявляют потерю массы при прокаливании, составляющую не менее чем 5 мас. % после прокаливания при температуре 600°С в течение 2 часов. Активный компонент содержит, главным образом оксиды или сульфиды металлов группы VIB и/или группы VIII, таких как W, Mo, Со, Ni и т.п.

Катализатор гидрирования, присутствующий согласно вышеупомянутому предпочтительному варианту осуществления, как правило, представляет собой катализатор гидрирования тяжелых остатков, и катализатор гидрирования тяжелых остатков представляет собой комбинированный катализатор, выполняющий функции гидродеметаллизации, гидродесульфуризации, гидродекарбонизации тяжелых остатков и т.п. Для указанных катализаторов, как правило, пористый огнеупорный неорганический оксид, такой как оксид алюминия, находит применение в качестве носителя, оксид или сульфид металла из группы VIB и/или группы VIII, такой как W, Mo, Со, Ni и т.п., находит применение в качестве активного компонента, и при этом могут быть необязательно добавлены другие разнообразные вспомогательные компоненты, такие как элементы Р, Si, F, В и т.п., такие как содержащие тяжелые металлы катализаторы серий RDM и RCS, катализаторы гидродеметаллизации и катализаторы десульфуризации нефтяных остатков, разработанные институтом RIPP. В настоящее время в технологии жидкофазного гидрирования нефтяных остатков часто используют совместно множество катализаторов. Согласно настоящему изобретению предпочтительно находят применение исходный материал с высоким содержанием минеральных соединений, катализатор гидродеметаллизации и десульфуризации и катализатор гидродесульфуризации, которые, как правило, вводят в такой последовательности, что с исходным материалом последовательно вступают в контакт исходный материал с высоким содержанием минеральных соединений, катализатор гидродеметаллизации и десульфуризации и катализатор гидродесульфуризации. Разумеется, существуют технологии введения указанных катализаторов в смеси.

Предпочтительно на стадии (31) вторая реакционная установка представляет собой установку гидрокрекинга, которая работает в следующих условиях: температура реакции составляет 330-420°С, давление реакции составляет 5,0-18,0 МПа, объемное соотношение водорода и нефтепродукта составляет 500-2000, и объемная часовая скорость подачи жидкости составляет 0,3-3,0 ч-1.

Предпочтительно в установку гидрокрекинга вводят по меньшей мере один катализатор гидропереработки и по меньшей мере один катализатор гидрокрекинга.

Предпочтительно установка гидрокрекинга представляет собой установку гидрокрекинга с неподвижным слоем.

Предпочтительные варианты осуществления во второй реакционной установке согласно настоящему изобретению представлены ниже.

На стадии (31) первый легкий компонент вводят во вторую реакционную установку для реакции с применением технологии гидрокрекинга в неподвижном слое. Рассматривая в качестве примера традиционную промышленную технологию гидрокрекинга парафинового масла с применением неподвижного слоя, реактор или реакционный каталитический слой содержит по меньшей мере два катализатора гидрокрекинга, а именно, катализатор предварительной обработки и катализатор гидрокрекинга. Поскольку материал, получаемый в результате гидропереработки в неподвижном слое с последующим фракционированием, имеет высокое содержание металла, серы и азота и высокий показатель углеродного остатка, катализатор предварительной обработки предпочтительно проявляет высокую активность в отношении деметаллизации и хорошие показатели активности в отношении десульфуризации и денитрификации, таким образом, что обеспечивается активность последующего катализатора гидрокрекинга. Катализатор гидрокрекинга предпочтительно проявляет хорошую активность гидрокрекинга. Для указанных катализаторов, как правило, пористый огнеупорный неорганический оксид, такой как оксид алюминия или молекулярное сито находит применение в качестве носителя, оксид или сульфид металла из группы VIB и/или группы VIII, такого как W, Мо, Со, Ni и т.п. находит применение в качестве активного компонента, и при этом необязательно вводятся другие разнообразные вспомогательные компоненты, такие как элементы Р, Si, F, В и т.п., и получаются, например, катализаторы предварительной обработки серии RS и катализаторы гидрокрекинга серии RHC, разработанный институтом RIPP. Катализатор серии RS представляет собой катализатор NiW, и катализатор серии RHC представляет собой катализатор NiMo типа молекулярного сита.

Предпочтительно на стадии (31) вторая реакционная установка представляет собой установку каталитического крекинга, и установка каталитического крекинга представляет собой установку каталитического крекинга в псевдоожиженном слое (FCC).

Предпочтительно технология, используемая для каталитического крекинга первого легкого компонента, представляет собой технологию FCC, предпочтительно технологию LTAG, разработанную институтом RIPP, позволяет производить, главным образом, бензиновые фракции и сжиженный газ.

Предпочтительно установка каталитического крекинга в псевдоожиженном слое работает в следующих условиях: температура реакции составляет 500-600°С, соотношение катализатора и нефтепродукта составляет 3-12, и продолжительность пребывания составляет 1-10 с. Предпочтительнее установка каталитического крекинга в псевдоожиженном слое работает в следующих условиях: температура реакции составляет 520-580°С, соотношение катализатора и нефтепродукта составляет 4-10, и продолжительность пребывания составляет 2-5 с.

Соотношение катализатора и нефтепродукта согласно настоящему изобретению представляет собой массовое соотношение катализатора и нефтепродукта.

Предпочтительно на стадии (31) вторая реакционная установка представляет собой установку гидрирования дизельного топлива с повышением качества, которая работает в следующих условиях: температура реакции составляет 330-420°С, давление реакции составляет 5,0-18,0 МПа, объемное соотношение водорода и нефтепродукта составляет 500-2000, и объемная часовая скорость подачи жидкости составляет 0,3-3,0 ч-1.

Предпочтительно в установку гидрирования дизельного топлива с повышением качества вводят по меньшей мере один катализатор гидрирования дизельного топлива с повышением качества.

Катализатор гидрирования дизельного топлива с повышением качества может представлять собой комбинированный катализатор, выполняющий в отношении дизельного топлива функции гидродесульфуризации, гидроденитрификации и т.п. Для указанных катализаторов, как правило, пористый огнеупорный неорганический оксид, такой как оксид алюминия, находит применение в качестве носителя, оксид или сульфид металла из группы VIB и/или группы VIII, такого как W, Mo, Со, Ni и т.п., находит применение в качестве активного компонента, и при этом необязательно присутствуют другие разнообразные вспомогательные компоненты, такие как элементы Р, Si, F, В и т.п., которые содержат, например, разработанные институтом RIPP катализаторы серии RS, содержащие тяжелые металлы, катализаторы гидродеметаллизации и катализаторы десульфуризации нефтяных остатков.

Предпочтительно на стадии (32) первый тяжелый компонент вводят в установку замедленного коксования для реакции с получением по меньшей мере одного продукта, выбранного из бензина из установки коксования, дизельного топлива из установки коксования, парафинового масла из установки коксования и низкосернистого нефтяного кокса, причем установка замедленного коксования работает в следующих условиях: температура реакции составляет 440-520°С, и продолжительность пребывания составляет 0,1-4 ч.

Предпочтительно на стадии (32) содержание серы первого тяжелого компонента составляет не более чем 1,8 мас. %, первый тяжелый компонент вводят в установку замедленного коксования для реакции с получением низкосернистого нефтяного кокса. Предпочтительнее условия в установке замедленного коксования регулируют таким образом, что содержание серы низкосернистого нефтяного кокса составляет не более чем 3 мас. %.

Предпочтительно на стадии (32) первый тяжелый компонент находит применение в качестве низкосернистого компонента судового дизельного топлива, и содержание серы низкосернистого компонента судового дизельного топлива составляет не более чем 0,5 мас. %.

Согласно настоящему изобретению, конкретная операция деасфальтизирующей переработки с применением растворителя не ограничивается определенным образом, и может находить применение традиционный процесс деасфальтизации с применением растворителя. Технологические параметры процесса деасфальтизации с применением растворителя проиллюстрированы в примерах настоящего изобретения, которые не должны рассматриваться специалистами в данной области техники в качестве ограничений настоящего изобретения.

Способ согласно настоящему изобретению является подходящим в целях гидропереработки остатков атмосферной дистилляции и остатков вакуумной дистилляции, в частности, в целях гидропереработки низкосортных нефтяных остатков, имеющих высокое содержание металлов (Ni+V>150 мкг/г, в частности, Ni+V>200 мкг/г), высокое содержание углеродного остатка (массовая доля углеродного остатка > 17%, в частности, массовая доля углеродного остатка > 20%) и высокое содержание конденсированных циклических соединений.

Согласно одному варианту осуществления катализатор гидрирования способен катализировать по меньшей мере одну реакцию, выбранную из группы, которую составляют реакция гидродеметаллизации, реакция гидродесульфуризации, реакция гидродеасфальтизации и реакция гидродекарбонизации, и исходный материал с высоким содержанием минеральных соединений представляет собой материал, способный адсорбировать по меньшей мере один металл, выбранный из группы, которую составляют V, Ni, Fe, Са, и Mg.

С примерным вариантом осуществления первого варианта технического решения первого аспекта можно ознакомиться на фиг. 1.

Способ гидропереработки обезмасленного асфальта согласно первому варианту ниже описан более подробно со ссылкой на фиг. 1.

Как проиллюстрировано на фиг. 1, исходный тяжелый нефтепродукт 1 поступает в установку деасфальтизации с применением растворителя 2 с получением обезмасленного асфальта 4 и деасфальтизированного нефтепродукта 3 посредством деасфальтизирующей переработки с применением растворителя; обезмасленный асфальт 4 и содержащий ароматические соединения поток 5 смешиваются с образованием смешанного исходного материала 6, который поступает в первую реакционную установку 7 для реакции гидрирования, причем первая реакционная установка содержит исходный материал с высоким содержанием минеральных соединений и/или катализатор гидрирования, и первая реакционная установка представляет собой установку гидрирования в неподвижном слое; жидкофазный продукт из первой реакционной установки 7 поступает в разделительную установку 19 для фракционирования с получением первого легкого компонента 8 и первого тяжелого компонента 9; первый легкий компонент 8 поступает во вторую реакционную установку 10 для реакции с получением по меньшей мере одного продукта, выбранного из бензинового компонента 13, компонента ВТХ исходного материала 12 и дизельного компонента 14; и первый тяжелый компонент 9 поступает в установку замедленного коксования 11 для реакции с получением по меньшей мере одного продукта, выбранного из группы, которую составляют бензин из установки коксования 15, дизельное топливо из установки коксования 16, парафиновое масло из установки коксования 17 и низкосернистый нефтяной кокс 18; или первый тяжелый компонент 9 находит применение в качестве низкосернистого компонента судового дизельного топлива.

Описания и/или определения для признаков в первом варианте технического решения первого аспекта могут распространяться на разнообразные варианты осуществления первого аспекта настоящего изобретения, а также на другие аспекты и соответствующие разнообразные варианты осуществления, если не присутствуют другие или более конкретные описания и/или определения в других аспектах или соответствующих разнообразных вариантах осуществления. Аналогичным образом, описания и/или определения для разнообразных признаков разнообразных вариантов осуществления первого аспекта настоящего изобретения, а также других разнообразных аспектов и соответствующих разнообразных вариантах осуществления (в частности, признаков, для которых отсутствуют конкретные описания и/или определения согласно данному первому варианту), могут находить применение в первом варианте первого аспекта, если не присутствуют другие или более конкретные описания и/или определения в первом варианте первого аспекта.

Кроме того, согласно настоящему изобретению предложен второй вариант технического решения первого аспекта, описание которого представлено ниже.

Согласно данному второму варианту осуществления, первая реакционная установка согласно настоящему изобретению представляет собой комбинированную установку гидрирования в подвижном слое и неподвижном слое или установку гидрирования в подвижном слое. В первом предпочтительном аспекте первая реакционная установка представляет собой комбинированную установку гидрирования в подвижном слое и неподвижном слое; во втором предпочтительном аспекте первая реакционная установка представляет собой установку гидрирования в подвижном слое.

Согласно настоящему изобретению первая реакционная установка особенно предпочтительно представляет собой комбинированную установку гидрирования в подвижном слое и неподвижном слое.

Согласно предпочтительному варианту осуществления на стадии (2) первая реакционная установка представляет собой комбинированную установку гидрирования в подвижном слое и неподвижном слое, и в подвижный слой загружают исходный материал с высоким содержанием минеральных соединений; и в неподвижный слой последовательно загружают исходный материал с высоким содержанием минеральных соединений и катализатор гидрирования, или в неподвижный слой загружают катализатор гидрирования.

Предпочтительно на стадии (2) первая реакционная установка представляет собой комбинированную установку гидрирования в подвижном слое и неподвижном слое, и в подвижный слой последовательно загружают исходный материал с высоким содержанием минеральных соединений и катализатор гидрирования; и в неподвижный слой последовательно загружают исходный материал с высоким содержанием минеральных соединений и катализатор гидрирования, или в неподвижный слой загружают катализатор гидрирования.

Согласно предпочтительным вариантам осуществления, которые представлены выше, предпочтительнее соотношение объема исходного материала с высоким содержанием минеральных соединений, загруженного в подвижный слой, и суммарного объема исходного материала с высоким содержанием минеральных соединений и катализатора гидрирования, загруженных в неподвижный слой, составляет от 10:90 до 60:40 и предпочтительно от 20:80 до 40:60. Необходимо пояснить, что когда только катализатор гидрирования загружают в неподвижный слой, указанное выше объемное соотношение загрузки представляет собой соотношение объема исходного материала с высоким содержанием минеральных соединений, загруженного в подвижный слой, и объема катализатора гидрирования, загруженного в неподвижный слой.

Предпочтительно в способе согласно настоящему изобретению дополнительно предусмотрена замена исходного материала с высоким содержанием минеральных соединений, загруженного в подвижный слой, свежим исходный материал с высоким содержанием минеральных соединений, причем на каждый период заменяемое количество составляет 5-20 мас. % и предпочтительнее 10-15 мас. % по отношению к полному количеству исходного материала с высоким содержанием минеральных соединений, загруженного в подвижный слой.

Данный период составляет предпочтительно 5-20 суток и предпочтительнее 10-15 суток.

Исходный материал с высоким содержанием минеральных соединений согласно настоящему изобретению может присутствовать в цилиндрической и/или сферической форме, предпочтительно в сферической форме.

Предпочтительно исходный материал с высоким содержанием минеральных соединений имеет средний размер частиц, составляющий от 0,1 до 6 мм, предпочтительнее от 0,3 до 4 мм и еще предпочтительнее от 0,5 до 1,5 мм.

Свежий исходный материал с высоким содержанием минеральных соединений, используемый для замены исходного материала с высоким содержанием минеральных соединений, который загружают в подвижный слой, присутствует в окисленном состоянии или вулканизированном состоянии, предпочтительно в вулканизированном состоянии.

Согласно предпочтительному варианту осуществления на стадии (2) в первую реакционную установку последовательно загружают первый исходный материал с высоким содержанием минеральных соединений и второй исходный материал с высоким содержанием минеральных соединений, согласно направлению потока реагирующих веществ, и второй исходный материал с высоким содержанием минеральных соединений проявляют потерю массы при прокаливании, которая является такой же или составляет более чем у первого исходного материала с высоким содержанием минеральных соединений. Согласно настоящему изобретению, конкретные положения загрузки первого и второго исходных материалов с высоким содержанием минеральных соединений не ограничиваются определенным образом, при том условии, что они могут обеспечивать, по отношению ко второму исходному материалу с высоким содержанием минеральных соединений, что реагирующие материалы сначала вступают в контакт с первым исходным материалом с высоким содержанием минеральных соединений, а затем вступают в контакт со вторым исходным материалом с высоким содержанием минеральных соединений.

Согласно данному второму варианту осуществления, технология гидропереработки исходного материала, которая осуществляется в первой реакционной установке согласно настоящему изобретению, представляет собой технологию гидропереработки подвижном слое и неподвижном слое или технологию гидропереработки в подвижном слое. В реактор с подвижным слоем загружают сферические исходные материалы с высоким содержанием минеральных соединений, имеющие средний размер частиц, составляющий 0,1-6 мм. Реакционный каталитический слой, представляющий собой неподвижный слой, содержит по меньшей мере исходный материал с высоким содержанием минеральных соединений и/или катализатор гидрирования, причем исходный материал с высоким содержанием минеральных соединений содержит, главным образом, два компонента: один компонент носителя, который проявляет высокую способность адсорбции ванадийсодержащих органических соединений в составе нефтепродукта и другой компонент представляет собой активный компонент, выполняющий активную функцию гидрирования. Реактор или реакционный каталитический слой содержит по меньшей мере исходный материал с высоким содержанием минеральных соединений и катализатор гидрирования, причем исходный материал с высоким содержанием минеральных соединений, главным образом, содержит два компонента: один компонент носителя, который проявляет высокую способность адсорбции ванадийсодержащих органических соединений в составе нефтепродукта и другой компонент представляет собой активный компонент, выполняющий активную функцию гидрирования.

С примерным вариантом осуществления второго варианта первого аспекта можно ознакомиться на фиг. 2.

Описания и/или определения для признаков во втором варианте технического решения первого аспекта могут распространяться на разнообразные варианты осуществления первого аспекта согласно настоящему изобретению, а также на другие аспекты и соответствующие разнообразные варианты осуществления, если не присутствуют другие или более конкретные описания и/или определения в других аспектах или соответствующих разнообразных вариантах осуществления. Аналогичным образом, описания и/или определения для разнообразных признаков разнообразных вариантов осуществления первого аспекта настоящего изобретения, а также других разнообразных аспектов и соответствующих разнообразных вариантах осуществления (в частности, признаков, для которых отсутствуют конкретные описания и/или определения согласно данному второму варианту), могут находить применение во втором варианте первого аспекта, если не присутствуют другие или более конкретные описания и/или определения во втором варианте первого аспекта.

Кроме того, согласно настоящему изобретению предложен третий вариант технического решения первого аспекта, описание которого представлено ниже.

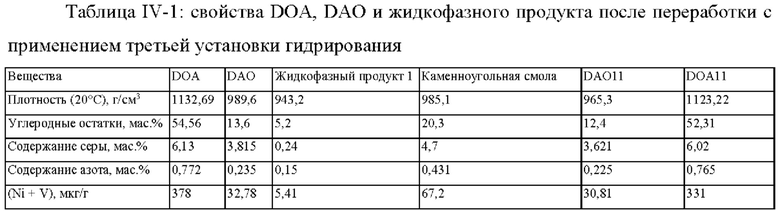

Согласно данному третьему варианту осуществления настоящего изобретения в способе дополнительно предусмотрены:

(1) введение тяжелого непереработанного нефтепродукта в установку деасфальтизации с применением растворителя для деасфальтизирующей переработки с применением растворителя с получением обезмасленного асфальта и деасфальтизированного нефтепродукта;

(11) введение деасфальтизированного нефтепродукта в третью установку гидрирования для реакции гидрирования, и введение жидкофазного выходящего потока, полученного в третьей установке гидрирования, в установку DCC для реакции с получением пропилена, LCO, НСО и суспензии в нефтепродукте, причем третья установка гидрирования представляет собой установку гидрирования в неподвижном слое;

(13) введение суспензии в нефтепродукте, полученной в установке DCC, в четвертую установку гидрирования для осуществления реакции деметаллизации с получением деметаллизированной суспензии в нефтепродукте; и

применение содержащего ароматические соединения потока, содержащего суспензию, полученную в установке DCC, и/или деметаллизированную суспензию, полученную в четвертой установке гидрирования, в качестве содержащего ароматические соединения потока (5) на стадии (2) в первом варианте или во втором варианте осуществления, предпочтительно в первом варианте.

Когда суспензия в нефтепродукте, полученная в установке DCC, и обезмасленный асфальт, полученный в установке деасфальтизации с применением растворителя, вводят в первую установку гидрирования для осуществления реакции переработки, суспензия в нефтепродукте может подвергаться или не подвергаться фильтрации, и его предпочтительно подвергают фильтрации, таким образом, что содержание твердых частиц регулируют на уровне, не превышающем 10 частей на миллион.

Предпочтительно вышеупомянутый содержащий ароматические соединения поток также содержит фракционированный нефтепродукт с высоким содержанием ароматических соединений, причем вышеупомянутый фракционированный нефтепродукт с высоким содержанием ароматических соединений, содержащий LCO и/или НСО, получают в установке DCC.

Предпочтительно на стадии (11) технологические условия в установке DCC регулируются таким образом, что содержание ароматических соединений LCO и/или НСО равняется или составляет более чем 60 мас. %.

Предпочтительно температура разделения LCO и НСО составляет 180-205°С; предпочтительно температура разделения НСО и суспензии в нефтепродукте составляет 330-360°С.

Согласно данному третьему варианту предложены следующие предпочтительные варианты осуществления для установки деасфальтизации с применением растворителя:

Предпочтительно на стадии (1) обезмасленный асфальт из установки деасфальтизации с применением растворителя получают с выходом, составляющим не более чем 50 мас. %, предпочтительнее не более чем 40 мас. % и еще предпочтительнее не более чем 30 мас. %.

Предпочтительно на стадии (1) тяжелый непереработанный нефтепродукт представляет собой нефтяные остатки и/или тяжелый нефтепродукт.

Согласно третьему варианту осуществления конкретная операция деасфальтизирующей переработки с применением растворителя не ограничивается определенным образом и может быть осуществлена в традиционных процессах деасфальтизации с применением растворителя, которые известны в технике. В данном третьем варианте не представлены конкретные технологические параметры для процесса деасфальтизации с применением растворителя, и специалист в данной области техники не должен рассматривать данный третий вариант в качестве ограничения.

Согласно данному третьему варианту предложены следующие предпочтительные варианты осуществления для третьей установки гидрирования:

Предпочтительно на стадии (11) третья установка гидрирования работает в следующих условиях: температура реакции составляет 280-400°С, давление реакции составляет 6,0-14,0 МПа, объемное соотношение водорода и нефтепродукта составляет 600-1200, и часовая объемная скорость подачи жидкости составляет 0,3-2,0 ч-1.

Предпочтительно на стадии (11) в третью установку гидрирования загружают по меньшей мере два катализатора гидрирования. Предпочтительнее на стадии (11) катализатор гидрирования представляет собой катализатор, способный катализировать по меньшей мере одну реакцию, выбранную из группы, которую составляют реакция гидродеметаллизации, реакция гидродесульфуризации и реакция гидродекарбонизации. Катализатор гидрирования, как правило, нанесен на пористый огнеупорный неорганический оксид, такой как оксид алюминия. Особенно предпочтительно на стадии (11) катализатор гидрирования содержит оксид алюминия в качестве носителя и элемент-металл из группы VIB и/или группы VIII в качестве компонента активного элемента, и необязательно также присутствует по меньшей мере один вспомогательный элемент, выбранный из Р, Si, F и В. В катализаторе гидрирования элементы-металлы из группы VIB и группы VIII могут представлять собой, например, W, Mo, Со, Ni и т.д. В катализаторе гидрирования активный компонент может представлять собой оксид и/или сульфид вышеупомянутого компонента активного элемента.

Предпочтительные варианты осуществления для третьей установки гидрирования согласно данному третьему варианту представлены ниже.

Условия третей установки гидрирования для деасфальтизированного нефтепродукта (DAO) в присутствии водорода, как правило, определены следующим образом: технология гидропереработки DAO представляет собой технологию гидропереработки в неподвижном слое. Рассматривая в качестве примера существующую промышленную технологию гидрирования тяжелых нефтепродуктов и нефтяных остатков в неподвижном слое, реактор или реакционный каталитический слой содержит по меньшей мере два катализатора гидрирования, и катализатор гидрирования тяжелых нефтепродуктов и нефтяных остатков означает комбинированный катализатор, выполняющий в отношении как тяжелых нефтепродуктов, так и нефтяных остатков функции гидродеметаллизации, гидродесульфуризации, гидроденитрификации, гидродекарбонизации и т.п. Для указанных катализаторов, как правило, пористый огнеупорный неорганический оксид, такой как оксид алюминия, находит применение в качестве носителя, оксид или сульфид металла из группы VIB и/или группы VIII, такой как W, Mo, Со, Ni и т.п. находит применение в качестве активного компонента, и при этом необязательно присутствуют другие разнообразные вспомогательные компоненты, такие как элементы Р, Si, F, В и т.п., которые содержат разработанные институтом RIPP катализаторы серий RDM и RCS, содержащие тяжелые металлы, а также катализаторы гидродеметаллизации и катализаторы десульфуризации нефтяных остатков. В настоящее время в технологии гидрирования нефтяных остатков в неподвижном слое часто совместно используют множество катализаторов. Катализатор гидродеметаллизации, катализатор гидродесульфуризации и катализатор гидроденитрификации находят применение в такой обычной последовательности загрузки, в которой с непереработанными нефтепродуктами последовательно вступают в контакт катализатор гидродеметаллизации, катализатор гидродесульфуризации и катализатор гидроденитрификации, и в некоторых случаях, в зависимости от ситуации один или два катализатора отсутствуют. Например, загружают только катализатор гидродеметаллизации и катализатор гидродесульфуризации, но не загружают катализатор гидроденитрификации. Разумеется, существует технология загрузки указанных катализаторов в составе смеси. Объемную часовую скорость подачи жидкости и давление реакции, как правило, выбирают в зависимости от природы материалов, подлежащих обработке, а также от желательной глубины переработки и очистки.

Согласно данному третьему варианту предложены следующие предпочтительные варианты осуществления для второй реакционной установки.

Предпочтительно на стадии (31) вторая реакционная установка представляет собой установку гидрокрекинга с неподвижным слоем; предпочтительно неподвижный слой в установке гидрокрекинга содержит по меньшей мере два катализатор; катализатор, как правило, содержит пористый огнеупорный неорганический оксид, такой как оксид алюминия в качестве носителя; и предпочтительно катализатор, загруженный в установку гидрокрекинга с неподвижным слоем, содержит оксид алюминия в качестве носителя и элемент-металл из группы VIB и/или группы VIII в качестве компонента активного элемента, и катализатор необязательно дополнительно содержит по меньшей мере один вспомогательный элемент, выбранный из Р, Si, F и В. Элементы-металлы из группы VIB и группы VIII в составе катализатора может представлять собой, например, W, Mo, Со, Ni и т.п. Кроме того, в составе катализатора активный компонент может представлять собой оксид и/или сульфид вышеупомянутого компонента активного элемента. Особенно предпочтительно на стадии (31) во вторую реакционную установку последовательно загружают катализатор предварительной обработке и катализатор гидрокрекинга в направлении потока реагирующих веществ.

Предпочтительно вторая реакционная установка представляет собой установку гидрокрекинга с неподвижным слоем, и вторая реакционная установка работает в следующих условиях: температура реакции составляет 330-420°С, давление реакции составляет 5,0-18,0 МПа, объемное соотношение водорода и нефтепродукта составляет 500-2000, и объемная часовая скорость подачи жидкости составляет 0,3-3,0 ч-1. Предпочтительнее во вторую реакционную установку последовательно загружают катализатор предварительной обработке и катализатор гидрокрекинга в направлении потока реагирующих веществ.

Согласно предпочтительному варианту осуществления на стадии (31), вторая реакционная установка представляет собой установку каталитического крекинга, и установка каталитического крекинга представляет собой установку каталитического крекинга в псевдоожиженном слое.

Согласно данному третьему варианту предложены следующие предпочтительные варианты осуществления для четвертой установки гидрирования.

Предпочтительно на стадии (13) четвертая установка гидрирования представляет собой установку гидрирования в неподвижном слое, и четвертая установка гидрирования работает в следующих условиях: температура реакции составляет 200-280°С, давление реакции составляет 3,0-6,0 МПа, объемное соотношение водорода и нефтепродукта составляет 600-1200, и часовая объемная скорость подачи жидкости составляет 0,5-2,5 ч-1.

Предпочтительно на стадии (13) в четвертую установку гидрирования загружают по меньшей мере два катализатора гидрирования; предпочтительнее на стадии (13) катализатор гидрирования представляет собой катализатор, способный катализировать по меньшей мере одну реакцию, выбранную из группы, которую составляют реакция гидродеметаллизации, реакция гидродесульфуризации и реакция гидродекарбонизации; катализатор гидрирования, как правило, содержит пористый огнеупорный неорганический оксид, такой как оксид алюминия в качестве носителя; и особенно предпочтительно на стадии (13) катализатор гидрирования содержит оксид алюминия в качестве носителя и элемент-металл из группы VIB и/или группы VIII в качестве компонента активного элемента, и катализатор гидрирования необязательно дополнительно содержит по меньшей мере один вспомогательный элемент, выбранный из Р, Si, F и В. На стадии (13) в катализаторе гидрирования элементы-металлы из группы VIB и группы VIII могут представлять собой, например, W, Mo, Со, Ni и т.д. В катализаторе гидрирования активный компонент может представлять собой оксид и/или сульфид вышеупомянутого компонента активного элемента.

Ниже представлен предпочтительный вариант осуществления в четвертой установке гидрирования согласно данному третьему варианту.

Технология гидропереработки суспензии в нефтепродукте представляет собой технологию гидропереработки в неподвижном слое при низком давлении. Если рассматривать в качестве примера существующую промышленный технология гидрирования тяжелых нефтепродуктов и нефтяных остатков в неподвижном слое, реактор или реакционный каталитический слой содержит по меньшей мере два катализатора гидрирования, и катализатор гидрирования тяжелых нефтепродуктов и нефтяных остатков означает комбинированный катализатор, выполняющий функции переработки асфальтенов в составе тяжелых нефтепродуктов и нефтяных остатков, а также гидродеметаллизации, гидродесульфуризации, гидроденитрификации, гидродекарбонизации и т.п. в отношении тяжелых нефтепродуктов и нефтяных остатков. Для указанных катализаторов, как правило, пористый огнеупорный неорганический оксид, такой как оксид алюминия находит применение в качестве носителя, оксид или сульфид металла из группы VIB и/или группы VIII, такой как W, Mo, Со, Ni и т.п.находит применение в качестве активного компонента, и при этом необязательно присутствуют другие разнообразные вспомогательные компоненты, такие как элементы Р, Si, F, В и т.п., такие как содержащие тяжелые металлы катализаторы серий RDM и RCS, катализаторы гидродеметаллизации и катализаторы десульфуризации нефтяных остатков, разработанные институтом RIPP. В настоящее время в технологии гидрирования нефтяных остатков в неподвижном слое часто используют совместно множество катализаторов. Катализатор гидродеметаллизации, катализатор гидродесульфуризации и катализатор гидроденитрификации находят применение, как правило, в такой последовательности загрузки, что с непереработанным нефтепродуктом последовательно вступают в контакт катализатор гидродеметаллизации, катализатор гидродесульфуризации и катализатор гидроденитрификации, и в некоторых случаях в зависимости от ситуации один или два катализатора отсутствуют. Например, загружают только катализатор гидродеметаллизации и катализатор гидродесульфуризации, но не загружают катализатор гидроденитрификации. Разумеется, существуют технологии загрузки указанных катализаторов в смеси. Объемную часовую скорость подачи жидкости и давление реакции, как правило, выбирают в зависимости от природы материала, подлежащего обработке, а также от желательной глубины переработки и очистки.

Способ переработки исходного тяжелого нефтепродукта согласно третьему варианту далее описан более подробно со ссылкой на фиг. 3.

Как проиллюстрировано на фиг. 1, исходный тяжелый нефтепродукт 1 поступает в установку деасфальтизации с применением растворителя 2 для деасфальтизирующей переработки с применением растворителя с получением обезмасленного асфальта 4 и деасфальтизированного нефтепродукта 3 посредством деасфальтизирующей переработки с применением растворителя; деасфальтизированный нефтепродукт 3 поступает в третью установку гидрирования 29 для реакции гидрирования, и жидкофазный выходящий поток 20 полученный в третьей установке гидрирования поступает в установку DCC 21 для реакции с получением пропилена 22, LCO 23, НСО 24 и суспензии в нефтепродукте 25, причем третья установка гидрирования представляет собой установку гидрирования в неподвижном слое; суспензия в нефтепродукте 25, полученная в установке DCC 21, поступает в четвертую установку гидрирования 26 для реакции деметаллизации с получением деметаллизированной суспензии в нефтепродукте 27; смешанный исходный материал 6, полученный из содержащего ароматические соединения потока, вместе с обезмасленным асфальтом 4, полученным в установке деасфальтизации с применением растворителя 2, поступает в первую установку гидрирования 7 для реакции переработки, при этом содержащий ароматические соединения поток содержит по меньшей мере одно вещество, выбранное из группы, которую составляют LCO 23, полученный в установке DCC 21, НСО 24, полученный в установке DCC 21, деметаллизированная суспензия 27, полученная в четвертой установке гидрирования 26, и ароматические соединения 5 из внешнего источника, причем первая установка гидрирования представляет собой установку гидрирования в неподвижном слое или установку гидрирования в подвижном слое; жидкофазный выходящий поток, полученный в первой установке гидрирования 7, разделяют, и первый легкий компонент 8, полученный в результате разделения, поступает во вторую реакционную установку 10 для реакции с получением по меньшей мере одного продукта, выбранного из группы, которую составляют бензиновый компонент 13, дизельный компонент 14 и компонент ВТХ исходного материала 12, или по меньшей мере часть первого легкого компонента 8 возвращается в установку DCC 21; и первый тяжелый компонент 9, полученный в результате разделения поступает в установку замедленного коксования 11 для реакции с получением по меньшей мере одного продукта, выбранного из группы, которую составляют бензин из установки коксования 15, дизельное топливо из установки коксования 16, парафиновое масло из установки коксования 17 и низкосернистый нефтяной кокс 18; или первый тяжелый компонент 9 находит применение в качестве низкосернистого компонента судового дизельного топлива.

Описания и/или определения для признаков в третьем варианте технического решения первого аспекта могут распространяться на разнообразные варианты осуществления первого аспекта согласно настоящему изобретению, а также на другие аспекты и соответствующие разнообразные варианты осуществления, если не присутствуют другие или более конкретные описания и/или определения в других аспектах или соответствующих разнообразных вариантах осуществления. Аналогичным образом, описания и/или определения для разнообразных признаков разнообразных вариантов осуществления первого аспекта настоящего изобретения, а также других разнообразных аспектов и соответствующих разнообразных вариантах осуществления (в частности, признаков, для которых отсутствуют конкретные описания и/или определения в данном третьем варианте) могут находить применение в третьем варианте первого аспекта, если не присутствуют другие или более конкретные описания и/или определения в третьем варианте первого аспекта.

Кроме того, согласно настоящему изобретению предложен четвертый вариант технического решения первого аспекта, описание которого представлено ниже.

Четвертый вариант является в существенной степени аналогичным третьему варианту осуществления, причем основные различия заключаются в том, что: LCO и/или НСО полученный в установке DCC вводят в содержащий ароматические соединения поток (5) на стадии (2), и суспензия в нефтепродукте (25) не поступает в четвертую установку гидрирования на стадии (13), но возвращается в установку деасфальтизации с применением растворителя для деасфальтизации с применением растворителя.

При возвращении первого легкого компонента в установку DCC оказывается предпочтительным, что коэффициент рециркуляции составляет от 0,1 до 0,5:1.

Способ переработки исходного тяжелого нефтепродукта согласно настоящему изобретению далее описан более подробно со ссылкой на фиг. 4.

Как проиллюстрировано на фиг. 4, тяжелый непереработанный нефтепродукт 1 поступает в установку деасфальтизации с применением растворителя 2 с получением обезмасленного асфальта 4 и деасфальтизированного нефтепродукта 3 посредством деасфальтизирующей переработки с применением растворителя; деасфальтизированный нефтепродукт 3 поступает в третью установку гидрирования 29 для реакции гидрирования, и жидкофазный выходящий поток 20, полученный в третьей установке гидрирования, поступает в установку DCC 21 для реакции с получением пропилена 22, LCO 23, НСО 24 и суспензии в нефтепродукте 25, причем третья установка гидрирования представляет собой установку гидрирования в неподвижном слое; LCO 23 и/или НСО 24, полученные в установке DCC 21, и обезмасленный асфальт 4, полученный в установке деасфальтизации с применением растворителя 2, смешиваются с образованием смешанного исходного материала 6, который поступает в первую установку гидрирования 7 для реакции переработки, при этом содержащий ароматические соединения поток представляет собой по меньшей мере одно вещество, выбранное из группы, которую составляют LCO 23 из установки DCC 21, НСО 24 из установки DCC 21 и ароматический углеводород 5 из внешнего источника, и при этом первая установка гидрирования 7 представляет собой установку гидрирования в неподвижном слое или установку гидрирования в подвижном слое; жидкофазный выходящий поток, полученный в первой установке гидрирования 7, разделяют, и первый легкий компонент 8, полученный в результате разделения, поступает во вторую реакционную установку 10 для реакции с получением по меньшей мере одного продукта, выбранного из группы, которую составляют бензиновый компонент 13, дизельный компонент 14 и компонент ВТХ исходного материала 12, или по меньшей мере часть первого легкого компонента 8 возвращается в установку DCC 21; и первый тяжелый компонент 9 поступает в установку замедленного коксования 11 для реакции с получением по меньшей мере одного продукта, выбранного из группы, которую составляют бензин из установки коксования 15, дизельное топливо из установки коксования 16, парафиновое масло из установки коксования 17 и низкосернистый нефтяной кокс 18; или первый тяжелый компонент 9 находит применение в качестве низкосернистого компонента судового дизельного топлива.

Описания и/или определения для признаков в четвертом варианте технического решения первого аспекта могут распространяться на разнообразные варианты осуществления первого аспекта настоящего изобретения, а также на другие аспекты и соответствующие разнообразные варианты осуществления, если не присутствуют другие или более конкретные описания и/или определения в других аспектах или соответствующих разнообразных вариантах осуществления. Аналогичным образом, описания и/или определения для разнообразных признаков разнообразных вариантов осуществления первого аспекта настоящего изобретения, а также других разнообразных аспектов и соответствующих разнообразных вариантах осуществления (в частности, признаков, для которых отсутствуют конкретные описания и/или определения в данном четвертом варианте), могут находить применение в четвертом варианте первого аспекта, если не присутствуют другие или более конкретные описания и/или определения в четвертом варианте первого аспекта.

Кроме того, согласно настоящему изобретению предложен пятый вариант технического решения первого аспекта, описание которого представлено ниже.

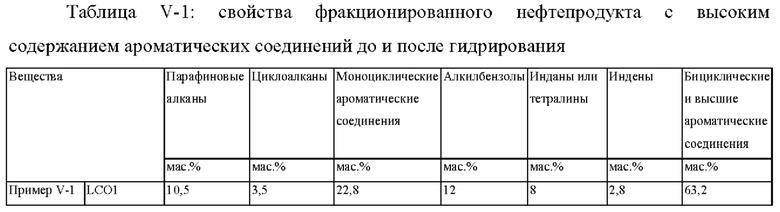

В пятом варианте предусмотрены:

стадия (16): введение фракционированного нефтепродукта с высоким содержанием ароматических соединений в пятую реакционную установку для насыщения водородом, последующее фракционирование с получением второго легкого компонента и второго тяжелого компонента, причем второй легкий компонент и второй тяжелый компонент имеют температуру разделения, составляющую 100-250°С, и содержание ароматических соединений во втором тяжелом компоненте составляет более чем или равняется 20 мас. %; и

введение второго тяжелого компонента в содержащий ароматические соединения поток (5) на стадии (2) согласно любому из первого, второго, третьего и четвертого вариантов осуществления, предпочтительно согласно первому варианту.

Предпочтительно реакция насыщения водородом, осуществляемый в пятой реакционной установке согласно пятому варианту, представляет собой частичное насыщение водородом, и особенно предпочтительным оказывается то, что второй легкий компонент и второй тяжелый компонент имеют температуру разделения, составляющую 180°С.

Второй легкий компонент предпочтительно поступают в установку каталитического крекинга с получением низших олефинов.

Предпочтительно на стадии (16) пятая реакционная установка представляет собой по меньшей мере один реактор из реактора с неподвижным слоем, реактора с подвижным слоем и реактора с кипящим слоем.

Предпочтительно пятая реакционная установка работает в следующих условиях: температура реакции составляет 200-420°С, давление реакции составляет 2-18 МПа, часовая объемная скорость подачи жидкости составляет 0,3-10 ч-1 и объемное соотношение водорода и нефтепродукта составляет 50-5000. Предпочтительнее пятая реакционная установка работает в следующих условиях: температура реакции составляет 220-400°С, давление реакции составляет 2-15 МПа, часовая объемная скорость подачи жидкости составляет 0,3-5 ч-1 и объемное соотношение водорода и нефтепродукта составляет 50-4000.

Предпочтительные варианты осуществления для пятой реакционной установке согласно данному пятому варианту представлены ниже.

Частичное насыщение водородом фракционированного нефтепродукта с высоким содержанием ароматических соединений в присутствии водорода, как правило, осуществляется в следующих условиях: технология частичного насыщения водородом для фракционированного нефтепродукта с высоким содержанием ароматических соединений представляет собой технологию гидропереработки в неподвижном слое/кипящем слое/подвижном слое. Если рассмотреть здесь в качестве примера промышленную технологию гидрирования дизельного топлива или парафинового масла в неподвижном слое, реактор или реакционный слой содержит по меньшей мере катализатор гидроочистки. Катализатор гидроочистки, используемый в частичном насыщении водородом фракционированного нефтепродукта с высоким содержанием ароматических соединений, предпочтительно проявляет высокую или умеренную активность насыщения водородом, что предотвращает дополнительное насыщение структуры типа тетралина до структуры декагидронафталина или циклоалкана с меньшей способностью в качестве донора водорода. Для указанных катализаторов, как правило, пористый огнеупорный неорганический оксид, такой как оксид алюминия или молекулярное сито находит применение в качестве носителя, а оксид или сульфид металла из группы VIB и/или группы VIII, такого как W, Mo, Со, Ni и т.д., находит применение в качестве активного компонента, и необязательно добавляют другие разнообразные вспомогательные компоненты, такие как элементы Р, Si, F, В и т.д., например, в составе катализаторов предварительной обработки серии RS, разработанных институтом RIPP. Катализатор серии RS представляет собой катализатор NiMo.

Первая реакционная установка для пятого варианта предпочтительно представляет собой установку гидрирования в неподвижном слое при низком/низком давлении.

Предпочтительно на стадии (2), первая реакционная установка работает в следующих условиях: температура реакции составляет 260-500°С, давление реакции составляет 2,0-20,0 МПа, предпочтительно 2-12 МПа, объемное соотношение водорода и нефтепродукта составляет 100-1200, и часовая объемная скорость подачи жидкости составляет 0,1-1,5 ч-1. Объемную часовую скорость подачи жидкости и давление реакции выбирают в зависимости от природы материалов, подлежащих обработке, а также от желательной глубины переработки и очистки.

Способ переработки фракционированного нефтепродукта с высоким содержанием ароматических соединений согласно настоящему изобретению далее описанный более подробно со ссылкой на фиг. 5.

Как проиллюстрировано на фиг. 5, фракционированный нефтепродукт с высоким содержанием ароматических соединений 30 поступает в пятую реакционную установку 31 для насыщения водородом с последующим фракционированием и получением второго легкого компонента и второго тяжелого компонента 32; при этом исходный тяжелый нефтепродукт 1 поступает в установку деасфальтизации с применением растворителя 2 для деасфальтизирующей переработки с применением растворителя с получением обезмасленного асфальта 4 и деасфальтизированного нефтепродукта 3; обезмасленный асфальт 4 и содержащий ароматические соединения поток, содержащий второй тяжелый компонент 32, смешиваются с образованием смешанного исходного материала 6, который поступает в первую реакционную установку 7 для реакции гидрирования, причем содержащий ароматические соединения поток предпочтительно содержит также ароматические углеводороды 5 из внешнего источника, и при этом первая реакционная установка содержит исходный материал с высоким содержанием минеральных соединений и катализатор гидрирования, способный катализировать по меньшей мере одну реакцию, выбранную из реакции гидродеметаллизации, реакции гидродесульфуризации, реакции гидродеасфальтизации и реакции гидродекарбонизации, и первая реакционная установка представляет собой установку гидрирования в неподвижном слое; жидкофазный продукт из первой реакционной установки 7 поступает в разделительную установку 19 для фракционирования с получением первый легкий компонент 8 и первый тяжелый компонент 9, при этом первый легкий компонент и первый тяжелый компонент имеют температуру разделения, составляющую 240-450°С; первый легкий компонент 8 поступает во вторую реакционную установку 10 для реакции с получением по меньшей мере одного продукта, выбранного из бензинового компонента 13, компонента ВТХ исходного материала 12 и дизельного компонента 14, при этом вторая реакционная установка представляет собой по меньшей мере одну установку, выбранную из установки гидрокрекинга, установки каталитического крекинга и установки гидрирования дизельного топлива с повышением качества; и первый тяжелый компонент 9 поступает в установку замедленного коксования 11 для реакции с получением по меньшей мере одного продукта, выбранного из группы, которую составляют бензин из установки коксования 15, дизельное топливо из установки коксования 16, парафиновое масло из установки коксования 17 и низкосернистый нефтяной кокс 18; или первый тяжелый компонент 9 находит применение в качестве низкосернистого компонента судового дизельного топлива.

Описания и/или определения для признаков в пятом варианте технического решения первого аспекта могут распространяться на разнообразные варианты осуществления первого аспекта настоящего изобретения, а также на другие аспекты и соответствующие разнообразные варианты осуществления, если не присутствуют другие или более конкретные описания и/или определения в других аспектах или соответствующих разнообразных вариантах осуществления. Аналогичным образом, описания и/или определения для разнообразных признаков разнообразных вариантов осуществления первого аспекта настоящего изобретения, а также других разнообразных аспектов и соответствующих разнообразных вариантах осуществления (в частности, признаков, для которых отсутствуют конкретные описания и/или определения в данном пятом варианте), могут находить применение в пятом варианте первого аспекта, если не присутствуют другие или более конкретные описания и/или определения в пятом варианте первого аспекта.

Кроме того, согласно настоящему изобретению предложен шестой вариант технического решения первого аспекта, описание которого представлено ниже.

Согласно данному шестому варианту предусмотрены:

(1) введение тяжелого непереработанного нефтепродукта в установку деасфальтизации с применением растворителя для деасфальтизирующей переработки с применением растворителя с получением обезмасленного асфальта и деасфальтизированного нефтепродукта;

(14) введение деасфальтизированного нефтепродукта в шестую установку гидрирования для реакции гидрирования и введение жидкофазного выходящего потока, полученного в шестой установке гидрирования, в установку DCC для реакции с получением пропилена, LCO, НСО и суспензии в нефтепродукте, при этом шестая установка гидрирования представляет собой установку гидрирования в неподвижном слое; и