Изобретение относится к детекторному устройству для диагностирования промысловых транспортных и магистральных жидкостных трубопроводов, в целях обнаружения дефектов на основе ультразвукового контроля.

Известно устройство для ультразвукового контроля объектов из крупноструктурных материалов (патент РФ № 2080592, опубл. 27.05.1997). Устройство состоит из ультразвуковой антенной решетки в виде двухмерной матрицы. Решетка содержит установленные в корпусе ультразвуковые преобразователи, подключенные к выходам коммутатора для соединения выводов ультразвуковых преобразователей с выходом импульсного генератора и входом измерительного блока. Ультразвуковые преобразователи выполнены с протектором, обеспечивающим точечный или линейный контакт, с индивидуальным прижимным механизмом и с возможностью возвратно-поступательного перемещения перпендикулярно рабочей поверхности антенной решетки.

Недостатком данного устройства является невозможность обработки сигналов из разных положений антенной решетки на поверхности объекта контроля. Обнаружение отражателей возможно только под областью расположения антенной решетки. Следовательно, обнаруживать отражатели на некотором отдалении от решетки данный способ не позволяет.

Известно устройство для ультразвукового контроля изделий (патент РФ № 2515957, опубл. 20.05.2014). Устройство состоит из транспортной платформы, которая имеет возможность перемещаться вдоль сварного шва. Излучение и прием ультразвуковых сигналов производится четырьмя линейными ЭМА решетками по две с каждой стороны сварного шва. Элементы решеток расположены на поверхности объекта контроля вдоль двух пересекающихся прямых линий. Точка пересечения линий при движении платформы перемещается над осью шва. Каждое положение платформы на поверхности объекта контроля характеризуется расстоянием от начальной точки движения платформы. Для этого используется датчик пути. При движении платформы система антенных решеток позволяет реконструировать набор изображений поперечных сечений шва и околошовной зоны, параллельных друг другу, по которым судят о наличии и координатах дефектов в объеме сварного соединения.

Недостатком данного устройства является низкая чувствительность, особенно к трещинам с поперечной к оси трубопровода ориентацией. В этой связи способ рассчитан в основном на контроль локальной зоны изделия (сварного соединения), так как излучение и прием волн происходит только в окружном направлении трубопровода в достаточно узком секторе углов.

Известно устройство для ультразвукового контроля трубопровода (патент РФ № 2629896, опубл. 04.09.2017). Устройство состоит из транспортной платформы, внутри которой находятся все основные электронные устройства системы. На платформе также установлены антенные решетки, через контактный наконечник которых осуществляется сухой точечный контакт с поверхностью трубопровода.

Недостатком данного устройства является невозможность точной диагностики всей поверхности трубопровода за один проход, так как транспортная платформа имеет возможность передвижения исключительно вдоль одной образующей трубопровода, что исключает высокую достоверность результатов на противоположной стороне трубопровода.

Известно устройство для ультразвукового обнаружения дефектов трубопровода (патент CN № 211825846U, опубл. 30.10.2020). Устройство включает в себя неподвижное кольцо, на внутренней поверхности которого находится поворотная втулка, способная к боковому перемещению по поверхности трубопровода. На втулке закреплен зонд обнаружения, который осуществляет контроль объекта. Перемещение по поверхности осуществляется благодаря резьбовому механизму, вращающему ролик.

Основным недостатком данного устройства является невозможность жесткой фиксации зонда обнаружения на поверхности трубопровода из-за склонности к скольжению во время проведения измерений. В результате чего результаты исследований могут не быть стабильными и достоверными.

Известно устройство ультразвуковой дефектоскопии трубопроводов (патент КНР № 208206874U, опубл. 07.12.2018), принятое за прототип. Устройство представляет собой устанавливаемое на трубопровод кольцо, в состав которого входит подвижная тележка с возможностью перемещения по кольцу и фиксацией в момент проведения контроля.

Недостатком данного устройства является жесткое соединение между подвижной тележкой и установочным кольцом. В процессе перемещения по трубопроводу тележка не сможет самостоятельно преодолеть локальные неровности на поверхности трубопровода.

Техническим результатом является создание устройства ультразвукового обнаружения дефектов трубопровода.

Технический результат достигается тем, что корпус выполнен в форме крепежного полукольца, в котором выполнены сквозные отверстия, при этом угол между ними составляет 60°, в которые установлены установочные винты под углом 120° относительно друг друга, нижняя часть установочного винта соединена с рессорой, к которой присоединен кронштейн с приводами со встроенными аккумуляторами, выходной вал приводов соединен с ремнями, каждый из которых которых соединен с ведущими колесами, которые выполнены в форме зубчатого колеса, и установлены на рейку, которая закреплена на внутренней поверхности гусеницы, которая выполнена в форме дуги, из эластичного материала, на внешней поверхности которой, равномерно закреплены присоски, между установочными винтами на крепежном полукольце установлены измерительные винты, в нижней части которых закреплен датчик обнаружения, а с верхней стороны, измерительный винт через сигнальную линию соединен с ультразвуковыми детекторами.

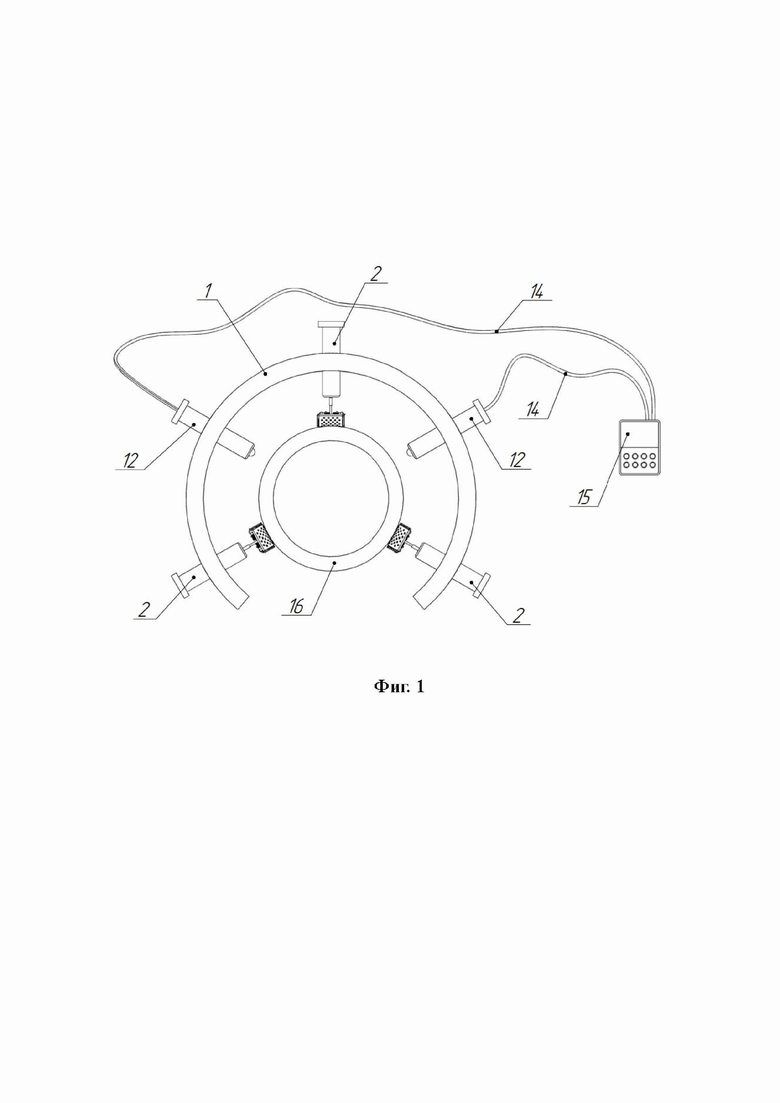

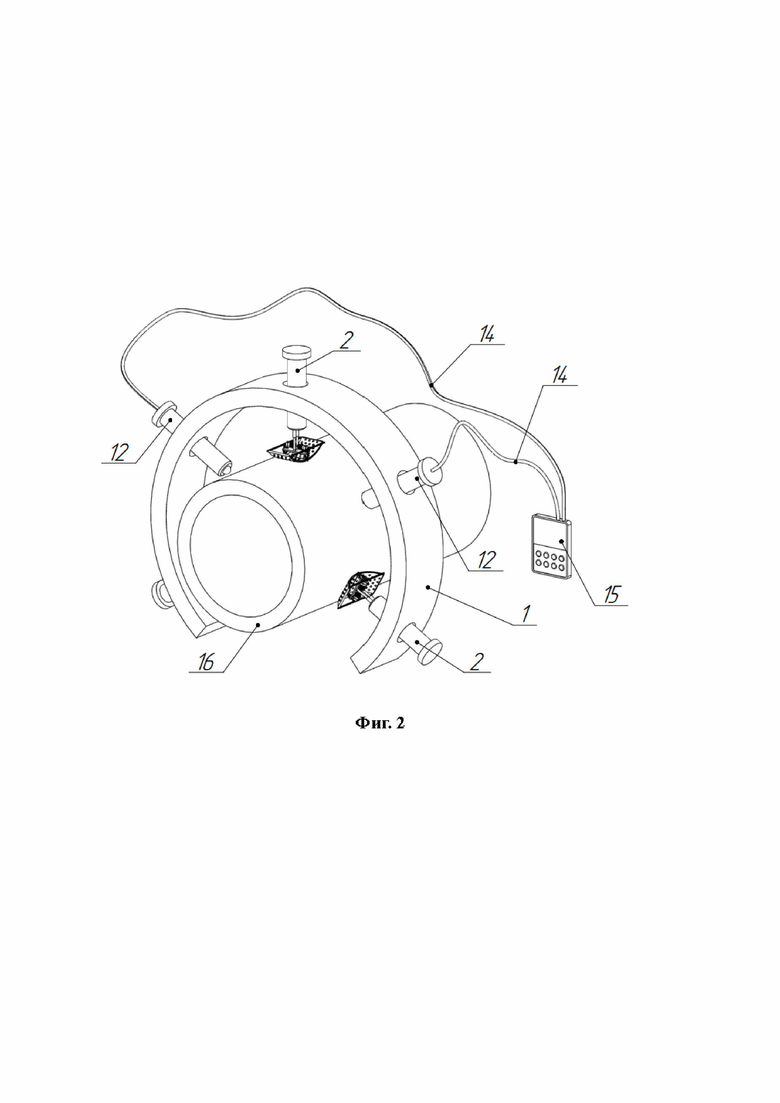

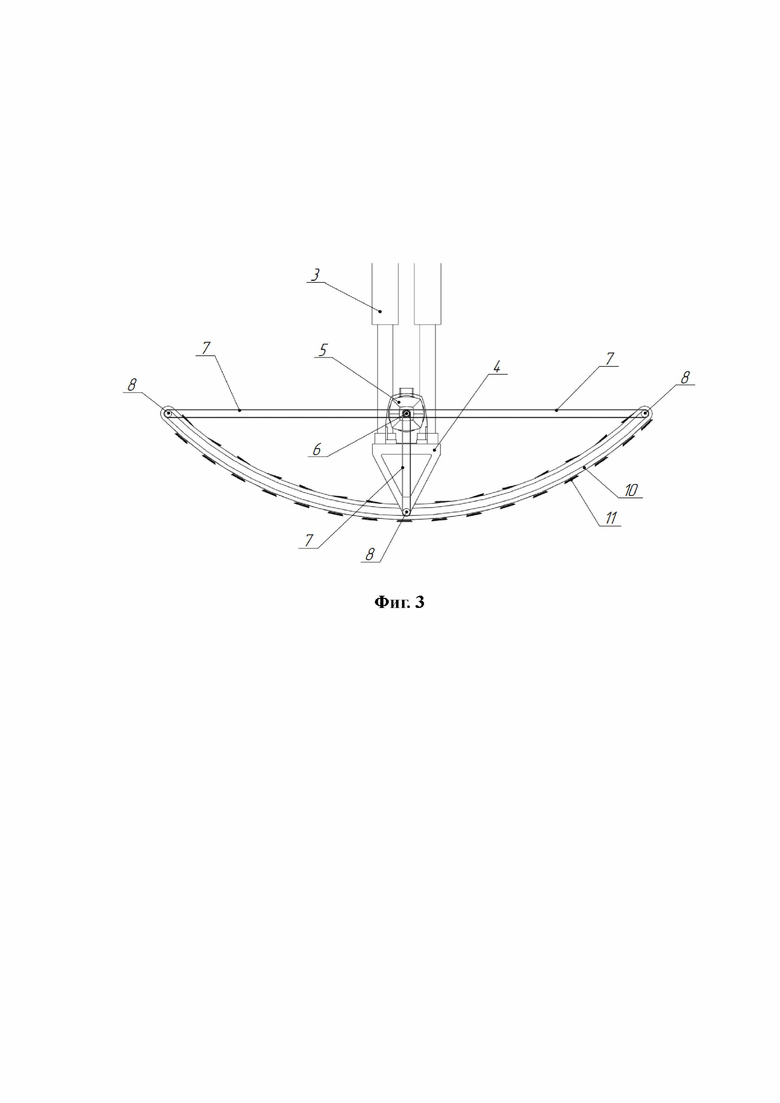

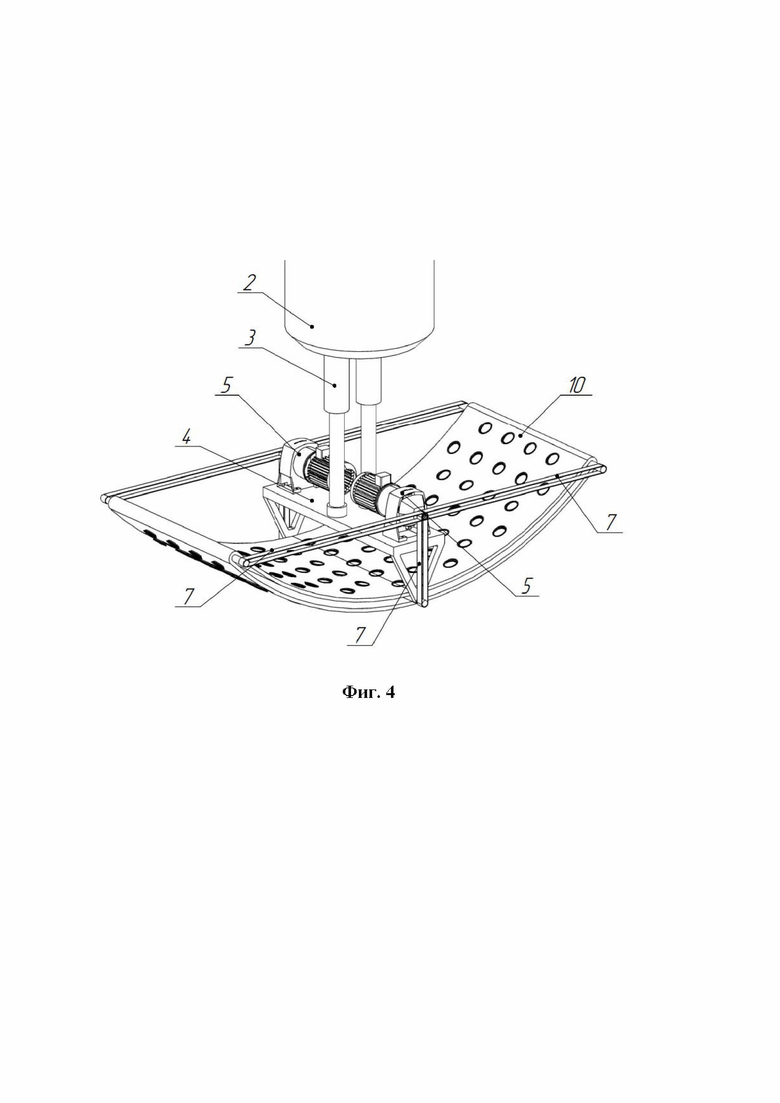

Устройство поясняется следующими фигурами:

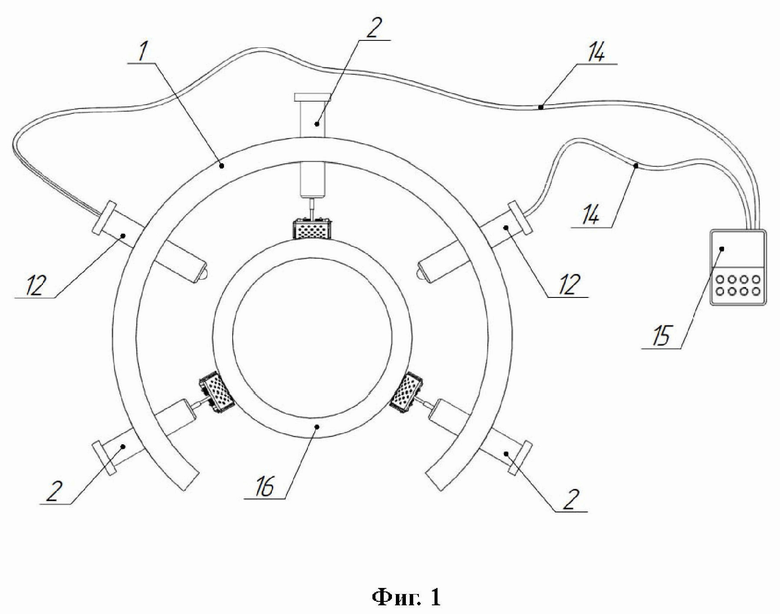

фиг. 1 –устройства, вид спереди;

фиг. 2 – общий вид устройства;

фиг. 3 – механизм движения, вид слева;

фиг. 4 – механизм движения;

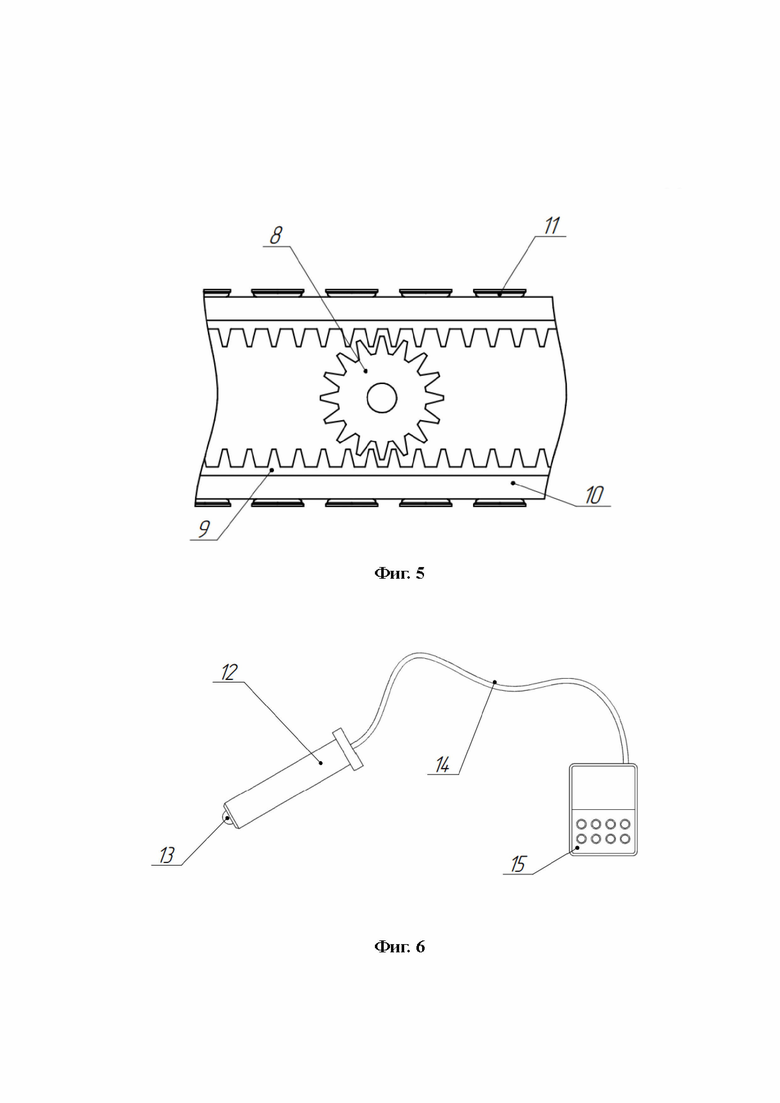

фиг. 5 – гусеничная лента;

фиг. 6 – ультразвуковой преобразователь;

1 – крепежное полукольцо;

2 – установочный винт;

3 – рессора;

4 – кронштейн;

5 – приводы;

6 – выходной вал привода;

7 – ремень;

8 – ведущее колесо;

9 – рейка;

10 – гусеница;

11 – присоски;

12 – измерительный винт;

13 – датчик обнаружения;

14 – сигнальная линия;

15 – ультразвуковой детектор;

16 – трубопровод.

Устройство автоматизированного ультразвукового обнаружения дефектов на поверхности трубопроводов состоит из корпуса, выполненного в форме крепежного полукольца 1 (фиг. 1), в котором выполнены сквозные отверстия. Угол между отверстиями составляет 60°, для равномерного распределения нагрузки по периметру кольца. При меньшем или большем значении угла будет нарушена симметричность, что приведет к ухудшению устойчивости устройства на трубопроводе. Установочные винты 2 (фиг. 1) установлены в отверстиях крепежного полукольца 1 под углом 120° относительно друг друга для обеспечения симметричности устройства и равномерного распределения нагрузки. Нижняя часть установочного винта 2 соединена с рессорой 3 (фиг. 3), к которой присоединен кронштейн 4 (фиг. 4). На кронштейне 4 установлены приводы 5 со встроенными аккумуляторами. Выходной вал приводов 6 соединен с не менее, чем тремя ремнями 7, каждый которых соединен с ведущими колесами 8. Ведущие колеса 8 (фиг. 5) выполнены в форме зубчатого колеса, которое установлено с возможностью передвижения на рейку 9. Рейка 9 закреплена на внутренней поверхности гусеницы 10, которая выполнена в форме дуги, из эластичного материала, например, из резины. На внешней поверхности гусеницы 10 закреплены присоски 11, которые равномерно расположены по ее поверхности. С двух сторон между установочными винтами 2 (фиг. 1) на полукольце 1 установлены измерительные винты 12. В нижней части измерительного винта 12 закреплен датчик обнаружения 13 (фиг. 6). С верхней стороны, измерительный винт 12 через сигнальную линию 14 соединен с ультразвуковыми детекторами 15.

Устройство работает следующим образом. Крепежное полукольцо 1 надевают на трубопровод 16 через разрыв в нижней части кольца. Затем устройство центрируют и фиксируют на трубопроводе 16, регулировкой установочных винтов 2, которые упираются в поверхность трубопровода 16. Приводы 5 (фиг. 3) передают крутящий момент на выходной вал приводов 6. Выходной вал приводов 6 приводит в движение ремни 7, которые вращают ведущие колеса 8. Ведущие колеса 8 перемещают рейку 9, которая приводит в движение гусеницу 10. Присоски 11 на внешней стороне гусеницы 10 создают необходимый зацеп для перемещения устройства по поверхности трубопровода 16. При преодолении локальных препятствий гусеница 10, выполненная в форме дуги, заезжает на препятствие, а рессора 3 под действием давления сжимается, выполняя амортизирующую функцию, тем самым позволяя устройству сохранить устойчивость при движении через препятствие. При проведении ультразвукового анализа устройство находится в статичном положении, после чего измерительный винт 12 поворачивают таким образом, чтобы датчик обнаружения 13, расположенный на его конце, опустился к поверхности трубопровода 16. В заранее указанных для проверки точках датчик обнаружения 13 измеряет толщину стенки трубопровода 16, производит поиск расслоений и других дефектов контролируемой поверхности. Информация о текущей ситуации передается через сигнальную линию 14 оператору, проводящему измерение с помощью ультразвукового детектора 15. Участки с визуальными или физическими нарушениями свидетельствуют о наличии повреждений металлоконструкции.

Данное устройство позволяет осуществлять более точный ультразвуковой мониторинг состояния полиэтиленовых трубопроводов с помощью симметричного расположения не менее двух ультразвуковых детекторов на устройстве. Также устройство позволяет перемещаться даже в местах со сложной пространственной конфигурацией за счет механизма передвижения, включающего дугообразное исполнение гусеницы. Встроенные в привод аккумуляторы позволяют устройству работать автономно, исключая необходимость в непрерывном соединении с внешним источником энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ КЛЕЯ И КРЕПЛЕНИЯ ЗАГОТОВКИ | 2022 |

|

RU2815905C1 |

| ГУСЕНИЧНЫЙ СВАРОЧНЫЙ РОБОТ И СПОСОБ УПРАВЛЕНИЯ ТАКИМ РОБОТОМ | 2019 |

|

RU2754728C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПРОВЕРКИ МЕТАЛЛИЧЕСКИХ ПЛАСТИН, СПОСОБ ПРОВЕРКИ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2020 |

|

RU2772682C1 |

| РОБОТИЗИРОВАННАЯ ТРАНСПОРТНАЯ ПЛАТФОРМА | 2018 |

|

RU2701592C1 |

| РОБОТ ДЛЯ ОЧИСТКИ ИЗОЛЯТОРОВ | 2015 |

|

RU2659252C1 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

| Устройство для регулирования цикловой подачи многосекционных рядных топливных насосов | 1975 |

|

SU745377A3 |

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

Использование: для автоматизированного ультразвукового обнаружения дефектов на поверхности трубопроводов. Сущность изобретения заключается в том, что устройство автоматизированного ультразвукового обнаружения дефектов на поверхности трубопроводов содержит корпус, элементы установки, датчики ультразвукового контроля, при этом корпус выполнен в форме крепежного полукольца, в котором выполнены сквозные отверстия, при этом угол между ними составляет 60°, в которые установлены установочные винты под углом 120° относительно друг друга, нижняя часть установочного винта соединена с рессорой, к которой присоединен кронштейн с приводами со встроенными аккумуляторами, выходной вал приводов соединен с ремнями, каждый из которых соединен с ведущими колесами, которые выполнены в форме зубчатого колеса и установлены на рейку, которая закреплена на внутренней поверхности гусеницы, которая выполнена в форме дуги, из эластичного материала, на внешней поверхности которой равномерно закреплены присоски, между установочными винтами на крепежном полукольце установлены измерительные винты, в нижней части которых закреплен датчик обнаружения, а с верхней стороны измерительный винт через сигнальную линию соединен с ультразвуковыми детекторами. Технический результат: обеспечение возможности точного обнаружения дефектов при ультразвуковом мониторинге состояния полиэтиленовых трубопроводов, включая труднодоступные места, в автономном режиме. 6 ил.

Устройство автоматизированного ультразвукового обнаружения дефектов на поверхности трубопроводов, содержащее корпус, элементы установки, датчики ультразвукового контроля, отличающееся тем, что корпус выполнен в форме крепежного полукольца, в котором выполнены сквозные отверстия, при этом угол между ними составляет 60°, в которые установлены установочные винты под углом 120° относительно друг друга, нижняя часть установочного винта соединена с рессорой, к которой присоединен кронштейн с приводами со встроенными аккумуляторами, выходной вал приводов соединен с ремнями, каждый из которых соединен с ведущими колесами, которые выполнены в форме зубчатого колеса и установлены на рейку, которая закреплена на внутренней поверхности гусеницы, которая выполнена в форме дуги, из эластичного материала, на внешней поверхности которой равномерно закреплены присоски, между установочными винтами на крепежном полукольце установлены измерительные винты, в нижней части которых закреплен датчик обнаружения, а с верхней стороны измерительный винт через сигнальную линию соединен с ультразвуковыми детекторами.

| CN 208206874 U, 07.12.2018 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| КОМПЛЕКС ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ И ОПТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО КОМПЛЕКСА | 2012 |

|

RU2515957C1 |

| Цветовой пирометр | 1960 |

|

SU136576A1 |

| EP 0775910 A1, 28.05.1997 | |||

| JP 2000146921 A, 26.05.2000. | |||

Авторы

Даты

2024-07-04—Публикация

2024-04-08—Подача