Область техники

Изобретение относится к транспортному машиностроению, а именно к способам изготовления элементов шарнирных соединений звеньев гусеничной цепи.

Предшествующий уровень техники

В настоящее время известно применение гусеничных цепей для повышения проходимости транспортных средств и снижения их удельного давления на грунт при движении. Кроме того, известны гусеничные цепи, которые могут быть установлены вокруг шин транспортных средств с возможностью снятия. Обычно такие гусеничные цепи представляют собой траки, соединенные между собой в цепь звеньями. Например, известна гусеничная цепь, включающая траки с боковыми упорами и скобами, шарнирно скрепленные звеньями [Патент RU 2530947 «Звено гусеничной цепи с двумя боковыми опорными элементами и способ изготовления опорного элемента для подобного звена гусеничной цепи», заявлен 12.05.2010 г., B62D 55/04 (2006.01), B62D 55/08 (2006.01)].

Подобная гусеничная цепь может быть использована для обеспечения лучшего трения и сцепления между шинами транспортного средства и опорной поверхностью в особенности на мокром, скользком или илистом грунте. На лесозаготовках такие гусеничные цепи позволяют снизить колееобразование и тем самым уменьшить негативное влияние на лесную среду. Тяжелые условия лесозаготовительных работ приводят к постепенному износу элементов гусеничной цепи, в частности звеньев, соединяющих траки.

В качестве примера можно привести звено, соединяющее траки гусеничной цепи, предназначенное для установки вокруг наружной периферии шин транспортного средства, включающее два боковых продолговатых элемента, соединенных на концах между собой поперечными продолговатыми элементами, причем поперечные продолговатые элементы выполнены с возможностью соединения с траками гусеничной цепи, причем боковые и поперечные элементы выполнены за одно целое [US D801395 «Haggis link», заявлен 16.05.2016 г.].

По мере износа звеньев натяжение гусеничной цепи снижается, и она провисает. Это может приводить к нескольким негативным аспектам. Во-первых, гусеничная цепь может соскочить с колес транспортного средства. Это потребует дополнительных трудозатрат и времени на ее обратную установку. Во-вторых, снижение натяжения гусеничной цепи приводит к ее проскальзыванию по колесам, что снижает тягово-сцепные характеристики транспортного средства, а также приводит к значительному износу резины колес. Таким образом, к звеньям гусеничной цепи, соединяющим траки, предъявляют высокие прочностные и износостойкие требования. Проблемой является то, что сложно подобрать доступный для производства материал, который обладал бы одновременно высокими прочностными свойствами и высокой износостойкостью и, при этом обеспечить относительную простоту изготовления.

Звено гусеничной цепи, соединяющее траки, может быть изготовлено различными известными способами. Например, известен способ, заключающийся в разрезке металлического прута, его сгибания с формированием замкнутого контура и сварки оплавлением образовавшегося стыка [ГОСТ Р ЕН 818-1-2005 «Цепи стальные изкруглых коротких звеньев. Безопасность. Часть 1. Общие требования к приемке», С. 3].

При использовании износостойких сталей изготовление звена, соединяющего траки, становится сложным и трудоемким в производстве. Это обусловлено тем, что износостойкие стали относятся к группам ограниченно свариваемых или плохо свариваемых сталей. Для сварки таких сталей с целью обеспечения качества сварного соединения необходимо выдерживать строгий технологический процесс, требующий предварительного подогрева, нагрева в процессе сварки, а также последующей термообработки. Кроме того, такой способ изготовления звена не предполагает комбинировать материалы с различными свойствами для обеспечения как прочности, так и износостойкости.

Для изготовления звеньев, соединяющих траки, также может применяться процесс литья металлов. Например, из уровня техники известен способ изготовления звена цепи, включающий его отливку в заранее подготовленной газифицируемой модели [RU 2135322 «Способ изготовления цепи литьем по газифицируемым моделям», заявлен 25.09.1997 г., В22С 9/30 (1995.01)].

Такое техническое решение сложно в применении на практике (особенно в условиях малых предприятий единичных и мелкосерийных производств), так как требует строгого контроля выдерживания химического состав сплава, а также создание условий, позволяющих обеспечить однородность структуры отливки звена (исключить возникновения внутренних пустот). Нарушение этого приводит к значительному колебанию прочностных характеристик изготавливаемых звеньев. Кроме того, в условиях малых производств тяжело обеспечить высокую производительность процесса изготовления соединительного звена методом литья.

Из уровня техники известны процессы изготовления звеньев цепей на основе ковки или штамповки. Например, известен способ изготовления звена цепи путем его ковки из заранее подготовленной заготовки [RU 2419556 «Звено цепи противоскольжения», заявлен 30.09.2009 г., В60С 27/08 (2006.01)].

Такой способ изготовления обеспечивает получение уплотненной структуры. Это вытекает также из того, что в процессе ковки могут быть использованы более подходящие материалы, чем материалы звеньев цепи, которые предполагают использование сварки. Однако способ не подразумевает комбинирования материалов с различными свойствами для обеспечения как прочности, так и износостойкости конечного изделия.

Наиболее близким к заявленному техническому решению является способ получения деталей с отверстием типа звеньев гусеничной цепи, заключающийся в горячем деформировании заготовки и последующей многопозиционной прошивке и обрезке облоя [SU 1461582, Способ получения деталей с отверстием типа звеньев гусеничной цепи, заявлен 16.03.1987 г., В21К 23/02].

Недостатком является то, что способ не предполагает комбинирования материалов, обладающих различными свойствами, что в конечном счете усложняет обеспечение конструкции звена, соединяющего траки, необходимыми прочностными и износостойкими свойствами, так как сложно подобрать доступный для производства материал, который обладал бы одновременно высокими прочностными свойствами и повышенной износостойкостью. Кроме того, техническое решение включает относительно большое количество технологических операций, а также требует подготовки стальной отрезанной заготовок. Все это увеличивает трудозатраты изготовления звена и повышает сложность производственного процесса.

Раскрытие изобретения

Задача данного изобретения состоит в разработке такого способа изготовления звеньев гусеничной цепи, который обеспечивал бы технический результат в виде возможности комбинирования материалов с различными свойствами с целью обеспечения повышенных прочностных и износостойких свойств изготавливаемых деталей, упрощение процесса изготовления и снижение трудозатрат за счет уменьшения количества выполняемых технологических операций.

Для решения этой задачи и достижения указанного результата в настоящем изобретении предложен способ изготовления деталей звеньев гусеничной цепи, в котором наматывают на каркас проволоку по крайней мере из первого и второго материала, образовавшийся моток нагревают, после чего сплющивают моток до необходимой формы с образованием неразъемного соединения.

Особенностью способ также является то, что первый материал выбирают из группы износостойких сталей, а второй - из высокопрочных сталей.

Другая особенность заявляемого способа является то, что используют проволоку различного диаметра.

Еще одна особенность способ заключается в том, что в процессе наматывания на каркас меняют материалы проволок.

Еще одна особенность способ заключается в том, что проволоку из первого и второго материала наматывают на каркас одновременно.

Другая особенность заявленного способа заключается в том, что дополнительно в процессе наматывания на каркас проволоки наносят материал из группы твердых смазок.

Наконец, еще одна особенность способа по настоящему изобретению состоит в том, что перед наматыванием проволоки на каркасе закрепляют вставку из износостойкой стали.

Краткое описание чертежей

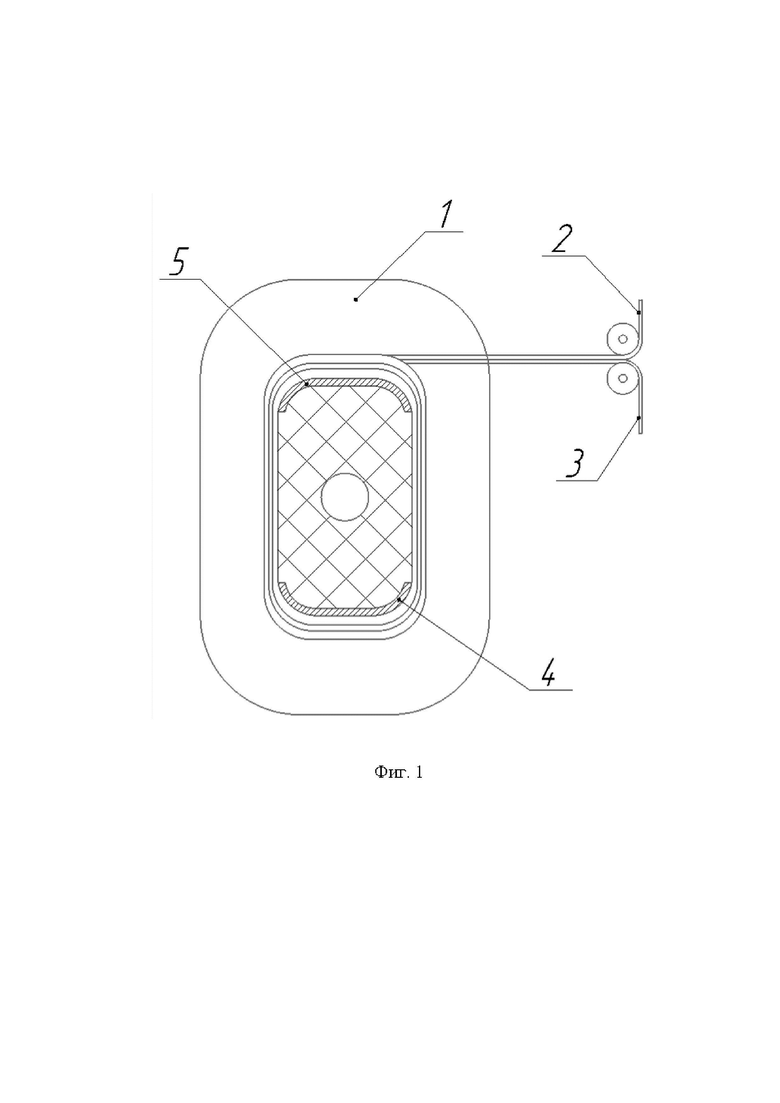

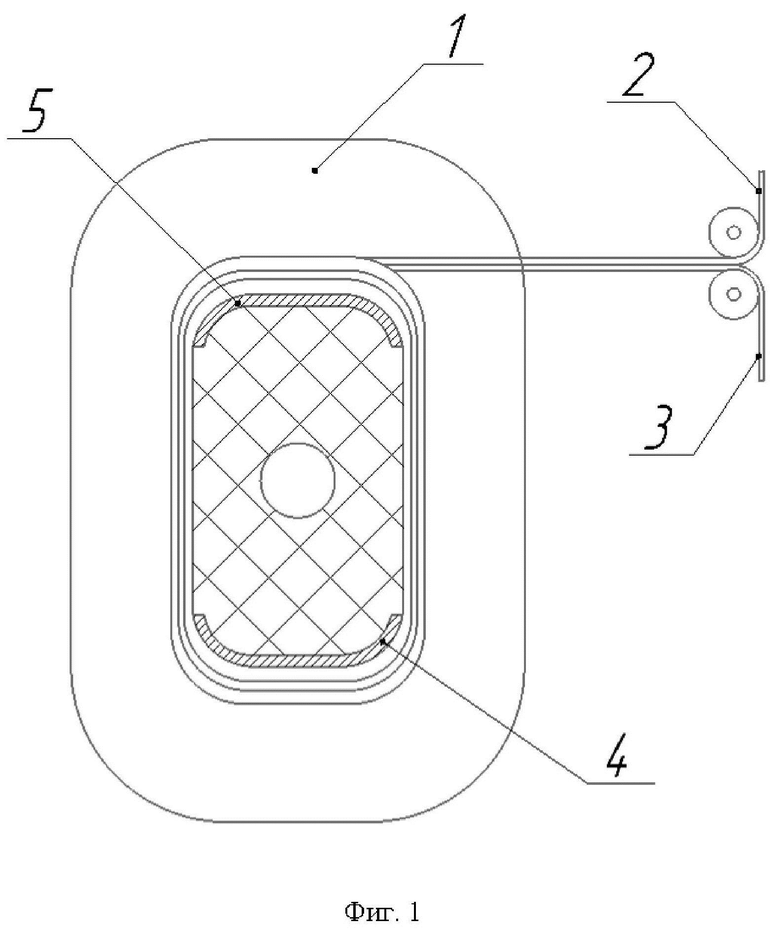

На фиг. 1 приведена схема наматывания на каркас проволоки при изготовлении звеньев гусеничной цепи.

Подробное описание вариантов осуществления

Способ изготовления звеньев гусеничной цепи представляет собой следующее. Для пояснения способа на фиг. 1 представлена схема наматывания на каркас проволоки.

Первоначально наматывают на каркас 1 проволоку из первого и второго материала, 2 и 3 соответственно. В предпочтительном варианте исполнения заявленного изобретения проволоку из первого 2 и второго 3 материала наматывают на каркас одновременно. В некоторых вариантах исполнения изобретения допустимо поочередное наматывание на каркас проволоки из первого 2 материала, а затем из второго 3 материала. В принципе, в некоторых вариантах исполнения способа может применятся проволока из большего количества материалов (трех, четырех и т.д.). Основана идея заключается в возможности обеспечения комбинирования материалов, обладающих различными свойствами, что в конечном счете позволяет получить звенья гусеничной цепи с лучшими характеристиками.

В качестве каркаса может быть использована любая известная конструкция, позволяющая осуществлять намотку проволоки и последующее снятие образовавшегося мотка, например, стержень, катушка, бобина, барабан или разъемная шпуля и т.д.

В предпочтительном варианте реализации изобретения первый материал 2 выбирают из группы износостойких сталей, а второй 3 - из высокопрочных сталей. Под группой износостойких сталей понимаются стали и сплавы, характеризующиеся повышенной твердостью. Например, в качестве первого материала 2 может применятся проволока из стали 65Г. Это обеспечит высокую устойчивость звена к истиранию в процессе эксплуатации. Под группой высокопрочных сталей подразумеваютсястали и сплавы характеризующиеся повышенными значениями прочности и устойчивости к ударным нагрузкам. Например, в качестве второго материала 3 может быть выбрана проволока из стали 30ХГСА.

В вариантах реализации способа, где осуществляется поочередное наматывание на каркас 1 проволоки из первого 2 материала, а затем из второго 3 материала, причем первый материал выбирают из группы износостойких сталей, а второй - из высокопрочных сталей, целесообразно первоначально осуществлять намотку на каркас проволоки из износостойкого материала, а затем из материала, характеризующегося повышенной прочностью. Благодаря этому зона звена (внутренняя поверхность), подверженная наибольшему трению (а, соответственно, износу), будет обладать повышенными износостойкими свойствами.

В некоторых вариантах реализации изобретения используют проволоку различного диаметра. Это позволяет при одновременном наматывании (обеспечении намотки проволоки с одинаковой скоростью) осуществлять дозировку материалов с различными свойствами.

В некоторых вариантах в процессе наматывания на каркас 1 меняют материалы проволок. Это позволяет изготовить звено с уникальными характеристиками, а также обеспечить возможность удешевления производства, когда используется более дешевые материалы без значительного ухудшения параметров изготавливаемого изделия (звена), а также использовать меньше количества относительно менее доступных материалов. Например, первоначально наматывают на каркас одновременно проволоку из стали 65Г и проволоку из стали 30ХГСА, затем меняют проволоку и заканчивают намотку, например проволокой из стали 30Г.

Дополнительно в некоторых вариантах осуществления изобретения в процессе наматывания на каркас 1 проволоки наносят материал из группы твердых смазок. Например, в качестве твердой смазки могутприменятся такие материалы как графит, дисульфид молибдена, дисульфид вольфрама и др. Нанесение материала из группы твердых смазок может осуществляться путем подачи материала в виде порошка. Нанесение материал из группы твердых смазок позволяет дополнительно увеличить износостойкость звена. Это обеспечивается тем, что частицы твердой смазки остаются в материале после сплющивания. В процессе эксплуатации гусеничной цепи истирается основной материал звена. Это открывает частицы твердой смазки, которые попадают в зону соприкосновения поверхностей (поверхности звена с поверхностью элемента трака, обычно со скобой) и тем самым снижает трение и повышает износостойкость конечного изделия.

В некоторых вариантах перед наматыванием проволоки на каркасе закрепляют вставку из износостойкой стали. Вставка из износостойкой стали может представлять собой вкладыш или вкладыши 4 и 5 (или большее количество), которые могут образовывать замкнутый контур или разомкнутый (как показано на фиг. 1). Разомкнутый контур позволяет установить вкладыши только в тех местах, где при эксплуатации гусеничной цепи будет наблюдаться наибольшее трение. Вставка может быть выполнена, например из стали 65Г. В совокупности закрепление вставки (вкладышей) позволяет комбинировать при изготовлении звеньев гусеничной цепи материалы различных свойств и форм с целью получения изделия с необходимыми характеристиками.

После того как намотка проволоки на каркас 1 закончена, моток извлекают и затем нагревают до температуры необходимой для обеспечения сварки давлением. Нагрев может осуществляться в индукторе или другим известным способом.

Далее нагретый моток размещают в штампе (в принципе нагрев может быть осуществлен непосредственно в штампе) и сплющивают до необходимой формы с образованием неразъемного соединения. Сплющивание может быть осуществлено на молоте или кривошипно-шатунном прессе или другим известным способом.

При необходимости после сплющивания дополнительно может осуществляться механическая обработка звена с целью удаления облоя и придания звену товарного вида.

Таким образом, заявленный способ обеспечивает возможность комбинирования материалов с различными свойствами и формой и позволяет изготовить звено гусеничной цепи, обладающее высокими прочностными и износостойкими свойствами. Кроме того, техническое решение позволяет упростить процесс изготовления звеньев гусеничной цепи и снизить трудозатраты за счет уменьшения количества выполняемых технологических операций. Дополнительное преимущество заявленного способа заключается в доступности используемого сырья и широкой возможности его вариации, так как промышленность предоставляет широкую номенклатуру проволоки.

Изобретение никоим образом не ограничена вариантами осуществления, описанными выше. Напротив, имеется много возможностей модификации, которые будут очевидны для среднего специалиста в данной области техники без отхода от основной идеи изобретения, описанного в формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗВЕНО ГУСЕНИЧНОЙ ЦЕПИ | 2023 |

|

RU2819368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА ЗВЕНА ГУСЕНИЧНОЙ ЦЕПИ С ВКЛАДЫШАМИ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ, ВКЛАДЫШ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В СОЕДИНИТЕЛЬНОМ ЭЛЕМЕНТЕ, ЗВЕНО ГУСЕНИЧНОЙ ЦЕПИ С ТАКИМИ СОЕДИНИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ И ГУСЕНИЧНАЯ ЦЕПЬ, ОБРАЗОВАННАЯ ЭТИМИ ЗВЕНЬЯМИ | 2023 |

|

RU2820723C1 |

| ГУСЕНИЧНАЯ ЦЕПЬ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2299148C1 |

| Гусеничный пресс | 2022 |

|

RU2785206C1 |

| ГУСЕНИЧНАЯ ЦЕПЬ ХОДОВОЙ ЧАСТИ ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2385815C1 |

| Гусеница с резинометаллическим шарниром параллельного типа и цевочным зацеплением с ведущим колесом | 2021 |

|

RU2761974C1 |

| УСТРОЙСТВО ГЕРМЕТИЗАЦИИ И СИСТЕМА ДОСТАВКИ | 2010 |

|

RU2557689C2 |

| КАТУШКА ИНДУКТИВНОСТИ | 2006 |

|

RU2333561C1 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2021 |

|

RU2766464C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении звеньев гусеничной цепи. На каркас наматывают проволоку по крайней мере из первого и второго материалов. Образовавшийся моток нагревают, после чего сплющивают до необходимой формы с образованием неразъемного соединения. В качестве первого материала может быть использована износостойкая сталь, а в качестве второго материала - высокопрочная сталь. Проволока может иметь различный диаметр. Перед наматыванием проволоки на каркасе может быть закреплена вставка из износостойкой стали. В результате обеспечивается повышение прочностных и износостойких свойств изготавливаемых деталей и упрощение процесса изготовления за счет уменьшения количества технологических операций. 6 з.п. ф-лы, 1 ил.

1. Способ изготовления звеньев гусеничной цепи, в котором наматывают на каркас проволоку по крайней мере из первого и второго материала, образовавшийся моток нагревают, после чего сплющивают моток до необходимой формы с образованием неразъемного соединения.

2. Способ по п. 1, в котором первый материал выбирают из группы износостойких сталей, а второй - из высокопрочных сталей.

3. Способ по п. 1, в котором используют проволоку различного диаметра.

4. Способ по п. 1, в котором в процессе наматывания на каркас меняют материалы проволок.

5. Способ по п. 1, в котором проволоку из первого и второго материала наматывают на каркас одновременно.

6. Способ по любому из предыдущих пунктов, в котором в процессе наматывания на каркас проволоки наносят материал из группы твердых смазок.

7. Способ по любому из предыдущих пунктов, в котором перед наматыванием проволоки на каркасе закрепляют вставку из износостойкой стали.

| Способ получения деталей с отверстиями типа звеньев гусеничной цепи | 1987 |

|

SU1461582A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Способ изготовления поковок типа звена трака гусеничной машины | 1982 |

|

SU1060293A1 |

| US 5500058 A1, 19.03.1996 | |||

| US 10882574 B2, 05.01.2021. | |||

Авторы

Даты

2024-07-05—Публикация

2023-11-27—Подача