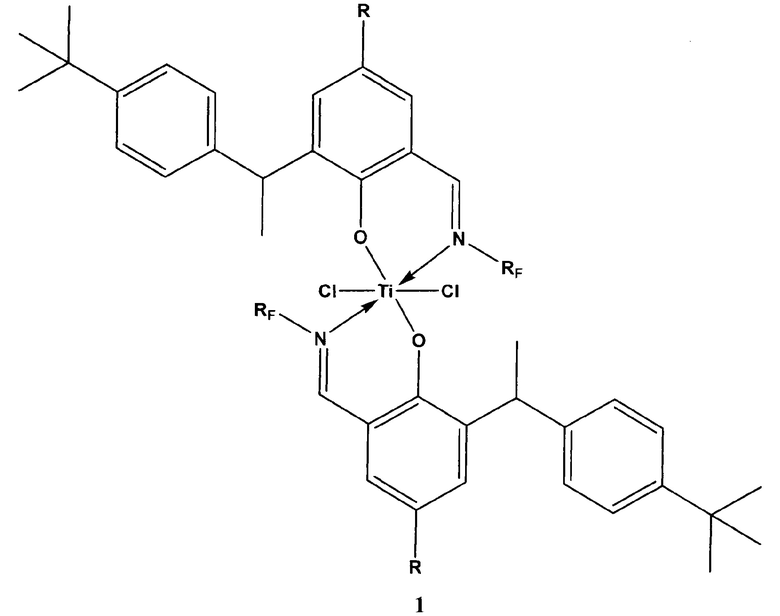

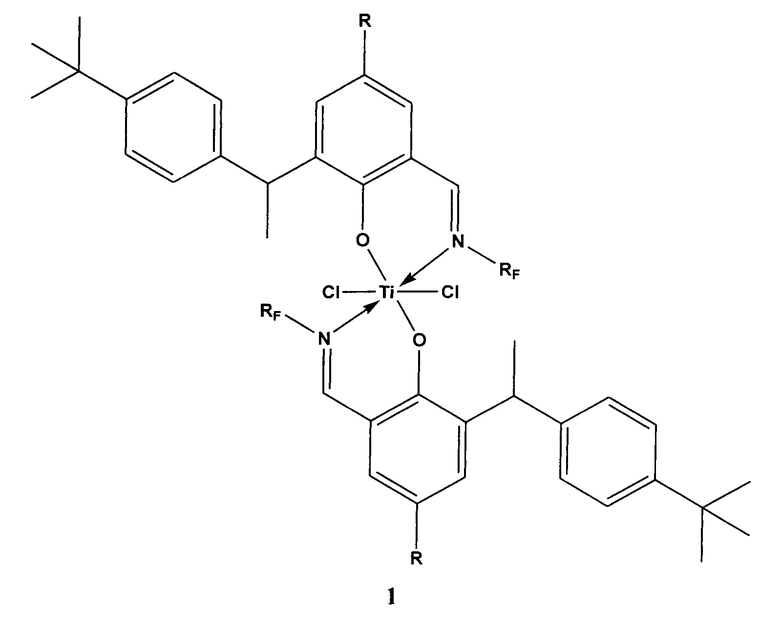

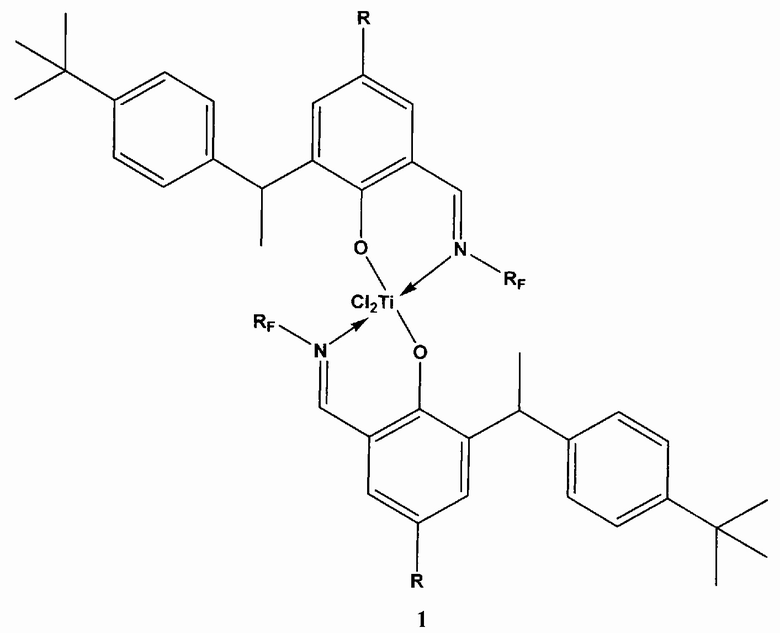

В изобретении описывается оптимизация способа получения катализаторов полимеризации этилена с феноксииминными лигандами, содержащими 1-(4-третбутилфенил)этильный фрагмент, общей формулы 1,

где заместитель R представляет собой водород или алкильные фрагменты, заместитель RF представляет собой полифторфенильный фрагмент, содержащий от 1 до 5 атомов фтора в ароматическом кольце.

Комплексы титана с фениксииминными лигандами являются одними из наиболее эффективных катализаторов полимеризации этилена с получением сверхвысокомолекулярного полиэтилена (СВМПЭ), в том числе СВМПЭ со специальной морфологией и наноструктурой, пригодного к твердофазной безрастворной переработке. Наличие объемных заместителей в ароматическом кольце заместителя при фенольной группе (в частности, 4-(трет-бутил)фенильного заместителя) является критически важным фактором, определяющим каталитическую активность комплекса и морфологию образующегося полимера.

Синтез данного класса катализаторов представляет собой многостадийный процесс, одной из ключевых стадий которого является алкилирование фенола (или 4-алкилфенола). Наиболее подходящим способом для региоселективного алкилирования фенола является подход, использующий в качестве катализатора алкилирования фенолят алюминия, генерируемый in situ из алюминия и фенола. Алкилирующими агентами в данном процессе могут выступать соответствующие алкены или спирты. Недостатком последнего подхода является необходимость использования стехиометрических количеств алюминия, что не только приводит к неоправданно большому расходу алюминия и большому количеству отходов, но и создает значительные технологические трудности, связанные с резким увеличением вязкости (вплоть до полного затвердевания) реакционной смеси при добавлении эквивалентного количества алюминия. Проблемой алкилирования фенолов 4-третбутилстиролом является низкая коммерческая доступность последнего, а также склонность 4-третбутилстирола к спонтанной полимеризации. Выделение 4-третбутилстирола в чистом виде при получении его дегидратацией α-(4-третбутилфенил)этанола представляет собой исключительно трудоемкий процесс.

Учитывая хорошие каталитические свойства феноксииминных катализаторов полимеризации этилена, наряду с их высокой стабильностью (по сравнению с модифицированными катализаторами Циглера-Натта и гетерогенными титан-магниевыми катализаторами), в литературе описано большое количество каталитических систем такого типа (см., напр., Н. Makio, Н. Terao, A. Iwashita, and Т. Fujita, FI Catalysts for Olefin Polymerization - A Comprehensive Treatment // Chem. Rev. 2011, 111, 3, 2363-2449) В патентах [EA 027323 (B1); B01J 31/18; C07C 251/40; C07F 7/00; C08F 10/00; 31.07.2017; EA 201490426 (A1); B01J 31/18; C07C 251/40; C07F 7/00; C08F 10/00; 30.06.2014; US 2015361193 (A1); C07F 7/08; C08F 110/02; 17.12.2015] описаны процедуры получения катализаторов с иминами на основе α-нафтолкарбальдегида с разными заместителями, включая кремниевые соединения. В патенте [ЕР 1174442 (А1); C07D 207/50; C07F 7/00; C07F 9/00; C08F 10/00; C08F 4/642; C08F 4/76; (IPC 1-7): C07F 7/00; C08F 10/00; C08F 4/642; 23.01.2002] предлагается получение фениксииминных катализаторов на основе иминов с 5-членными гетероциклическими заместителями. Описано несколько способов получения полиэтилена с использованием катализаторов, содержащих фрагмент 4-аллилоксианилина [RU 2459835 (C1); C07F 7/28; C08F 110/02; C08F 4/642; 27.08.2012; RU 2561921 (C1); C07F 7/28; C08F 10/02; C08F 110/02; C08F 2/06; C08F 4/642; 10.09.2015; RU 2645357 (C1); C08F 110/02; C08F 4/642; 21.02.2018; WO 2013154446 (A1); C07F 7/28; C08F 110/02; C08F 4/642; 17.10.2013] или диаллиламиноанилина [RU 2676484 (C1); C07F 7/28; C08F 10/02; C08F 110/02; C08F 4/642; C08F 4/655; 29.12.2018]. Известна каталитическая система на основе активированных МАО бисфеноксииминных комплексов хлорида титана, содержащих перфторфенильные фрагменты [RU 2624215 (C2); C08F 110/02; C08F 4/642; 03.07.2017]. Описано также использование бицентровых катализаторов, например, [RU 2315659 (C1); B01J 37/04; С07 251/16; C07F 11/00; C08F 10/02; C08F 4/659; 27.01.2008] или феноксииминных комплексов с мостиковыми лигандами [RU 2364607 (C1); B01J 37/04; С07С 251/16; C08F 110/02; C08F 2/00; C08F 4/659; 20.08.2009; CN 10583771 6(A); C07F 7/00; C07F 7/28; C08F 110/02; C08F 4/642; 10.08.2016; CN 105001255 (A); C07F 7/00; C07F 7/28; C08F 110/02; C08F 4/642; 28.10.2015; CN 102516291 (A); C07F 7/00; C07F 7/28; C08F 10/02; C08F 4/64; 27.06.2012]. Предполагается, что использование таких систем повышает степень кристалличности образующегося СВМПЭ.

Значительное количество документов посвящено синтезу и применению феноксииминных лигандов, содержащих фторированные ароматические фрагменты, связанные с атомом азота и различные заместители в орто-положении к гидроксильной группе фенола [RU 2552636 (C2); C08F 110/02; C08F 4/642; 10.06.2015; CN 105906747 (A); C07F 7/28; C08F 110/02; C08F 4/642; 31.08.2016; WO 2004058777 (A); C07F 7/00; C08F 10/00; C08F 4/44; C08F 110/02; C08F 4/659; (IPC1-7): B01J 31/00; C07F 7/28; C08F 110/02; C08F 4/44; 15.07.2004].

Катализаторы полимеризации этилена формулы 1 положительно отличаются от вышеописанных систем тем, что доказана их эффективность в получении СВМПЭ без использования в качестве активатора полимеризации метилалюмоксанов (МАО) - дорогостоящего реактива, свойства которого нередко являются невоспроизводимыми для разных производителей. Катализаторы формулы 1 позволяют проводить полимеризацию в присутствии альтернативных магний- и алюминийсодержащих сокатализаторов [RU 2753875 (C1); C08F 110/02; C08 F4/642; 24.08.2021].

Наиболее близким аналогом к предлагаемому способу получения катализаторов полимеризации этилена является способ, описанный в патенте [RU 2552636 (C2); C08F 110/02; C08F 4/642; 10.06.2015]. В патенте не приводится детальная методика получения феноксииминных лигандов, однако она описана авторами в опубликованных работах [A.I. Kochnev, I.I. Oleynik, I.V. Oleynik, D.E. Zaitsev, S.S. Ivanchev, G.A Tolstikov, Synthesis of salicylaldehydes bearing bulky substituents in the positions 3 and 5 // Rus. Chem. Bull., 2007, 56(6), 1125-1129; I.I. Oleynik, I.V. Oleynik, S.S. Ivanchev, G.A Tolstikov, Design of postmetallocene catalytic systems of arylimine type for olefin polymerization: XVI. Synthesis of (N-aryl)salicylaldimines containing pent-4-enyloxy group and their complexes with titanium(IV) dichloride // Rus. J. Org. Chem., 2014, 50(2), 191-199].

Предлагаемый в настоящем изобретении способ отличается от вышеописанных тем, что на стадии алкилирования фенола используется раствор 4-третбутилстирола в углеводородном растворителе (алкилирующий раствор), получаемый дегидратацией α-(4-третбутилфенил)этанола в присутствии кислотного катализатора. Положительный экономический и технологический эффект достигается за счет отсутствия необходимости выделения 4-третбутилстирола в чистом виде предлагаемый способ исключает стадию выделения и очистки 4-третбутилстирола и позволяет отказаться от дорогостоящего коммерчески доступного реагента, что повышает экономическую эффективность процесса получения катализатора и позволяет проводить его масштабирование. Особенностью данного подхода является также то, что для стабилизации алкилирующего раствора используется гидроксид натрия и соответствующий продукт алкилирования фенола, что исключает необходимость введения дополнительных стабилизирующих добавок и загрязнение реагентов посторонними примесями.

Задачей настоящего изобретения является создание удобного, технологичного, не требующего использования дорогостоящих реагентов, способа получения катализаторов полимеризации этилена общей формулы 1.

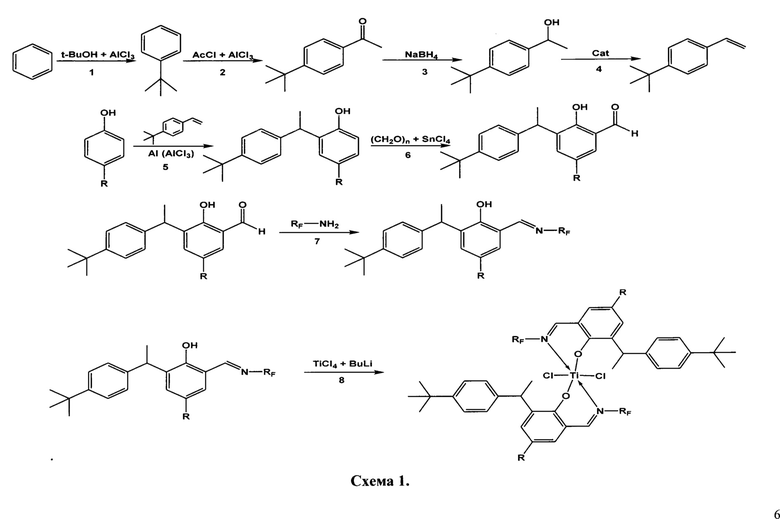

Поставленная задача решается путем синтеза целевых соединений по следующей схеме (Схема 1).

Ключевыми отличиями от способов получения катализаторов полимеризации этилена, описанных в работах [A.I. Kochnev, I.I. Oleynik, I.V. Oleynik, D.E. Zaitsev, S.S. Ivanchev, G.A Tolstikov, Synthesis of salicylaldehydes bearing bulky substituents in the positions 3 and 5 // Rus. Chem. Bull., 2007, 56(6), 1125-1129; I.I. Oleynik, I.V. Oleynik, S.S. Ivanchev, G.A Tolstikov, Design of postmetallocene catalytic systems of arylimine type for olefin polymerization: XVI. Synthesis of (N-aryl)salicylaldimines containing pent-4-enyloxy group and their complexes with titanium(IV) dichloride // Rus. J. Org. Chem., 2014, 50(2), 191-199] являются стадии 4 и 5 получения катализаторов 1.

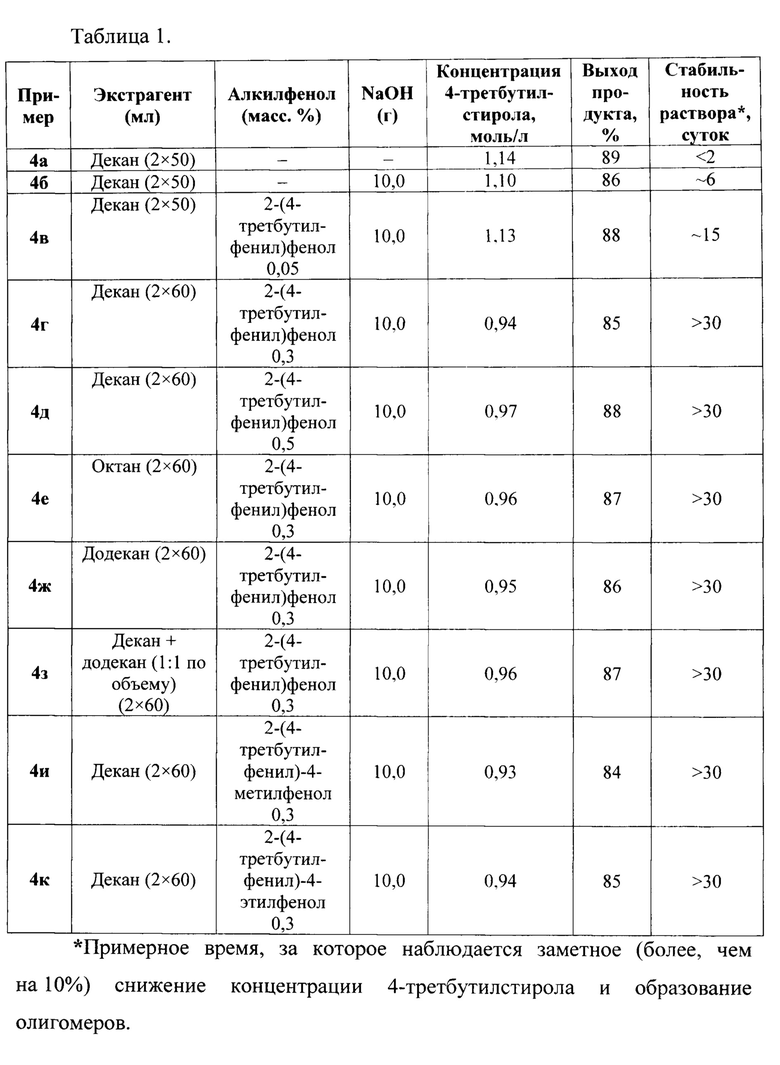

На стадии 4 мольное соотношение катализатор - α-(4-третбутилфенил)этанол может составлять от 0,01:1 до 1:1. Оптимальное соотношение составляет 0,05:1-0,2:1. При более низком соотношении катализатор-субстрат существенно возрастает время проведения реакции, а более высокое соотношение ведет к неоправданно высокому расходу катализатора. В качестве катализатора дегидратации α-(4-третбутилфенил)этанола может использоваться органическая сульфокислота, предпочтительно - п-толуолсульфокислота. Соотношение 4-третбутилстирол - экстрагирующий растворитель подбирается таким образом, чтобы мольная концентрация 4-третбутилстирола в алкилирующем растворе составляла 0,1-2 моль/л, предпочтительно 0,6-1,4 моль/л. Точная концентрация 4-третбутилстирола в алкилирующем растворе определяется хроматографически. В качестве экстрагирующего растворителя предпочтительно использование жидких насыщенных углеводородов или их смесей с температурой кипения не ниже 130°С, предпочтительно - октана, декана или додекана. Количество стабилизирующего алкилфенола в алкилирующем растворе составляет от 0,05 до 1 масс. %, предпочтительно - 0,1-0,5 масс. %.

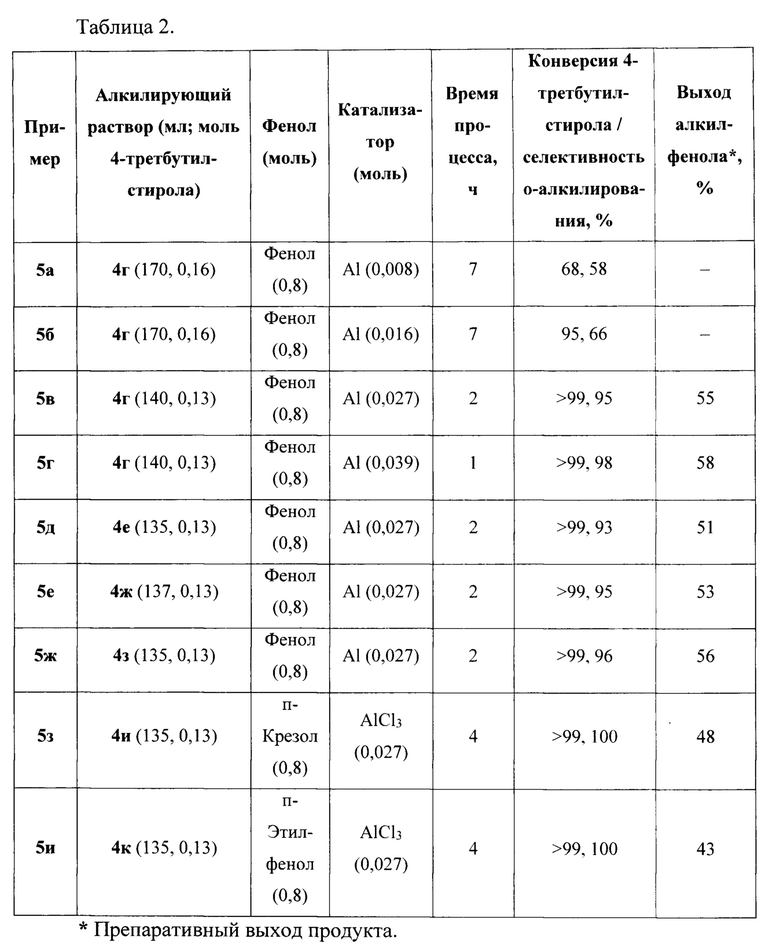

На стадии 5 мольное соотношение катализатор - 4-третбутилстирол может составлять от 0,01:1 до 0,5:1. Оптимальное соотношение составляет 0,2:1-0,3:1. При более низком соотношении катализатор-субстрат возрастает время проведения реакции и снижается региоселективность процесса алкилирования (в случае фенола), а более высокое соотношение ведет к неоправданно высокому расходу катализатора. При алкилировании фенола в качестве катализатора используется фенолят алюминия, генерируемый in situ из алюминия и фенола, при алкилировании 4-замещенных фенолов в качестве катализатора используется безводный хлористый алюминий.

Неочевидность предлагаемого решения поставленной задачи иллюстрируется тем, что до настоящего момента не была изучена стабильность растворов 4-третбутилстирола в углеводородных растворителях в зависимости от концентрации раствора и используемых стабилизаторов. Учитывая известную склонность 4-третбутилстирола к спонтанной полимеризации, нельзя было заранее предсказать стабильность растворов 4-третбутилстирола. Кроме того, до настоящего момента не описано примеров использования углеводородных сорастворителей в реакциях алкилирования фенолов в присутствии солей алюминия, в связи с чем, нельзя было заранее предположить, каким образом введение углеводородов в реакционную смесь повлияет на ход процесса алкилирования фенола.

Описываемое изобретение иллюстрируется следующими примерами.

Пример 1. Получение третбутил бензола.

В трехгорлую колбу емкостью 500 мл, снабженную магнитной мешалкой, охлаждающей баней (0°С), обратным холодильником, капельной воронкой и термометром, доходящим до дна колбы, вносят 380 мл (330,6 г, 4,23 моль) сухого бензола и 59,92 г (0,45 моль) безводного хлорида алюминия. При интенсивном перемешивании добавляют по каплям 65,95 г (0,89 моль) трет-бутилового спирта, поддерживая температуру реакционной смеси в интервале 20-30°С (используя охлаждающую баню). Реакционную массу оставляют на ночь, на следующий день ее выливают в смесь 1000 г льда и 420 мл разбавленной соляной кислоты (НСlконц : вода = 1:5 по объему). Верхний органический слой отделяют на делительной воронке, водный слой экстрагируют 60 мл диэтилового эфира. Объединенные органические вытяжки промывают 120 мл 10%-го раствора гидрокарбоната натрия, 150 мл дистиллированной воды и сушат над безводным сульфатом магния. Диэтиловый эфир и бензол отгоняют при нормальных условиях, продукт очищают перегонкой в вакууме. В результате вакуумной фракционной перегонки отбирают фракцию с Ткип=65-70°С, 20-21 мм. рт.ст. Выход третбутилбензола составил 79,71 г (66%).

Пример 2. Получение 4-третбутилацетофенона.

В трехгорлую колбу емкостью 500 мл, снабженную магнитной мешалкой, охлаждающей баней (0°С), обратным холодильником, капельной воронкой и термометром, доходящим до дна колбы, вносят 340 мл четыреххлористого углерода и 91,74 г (0,68 моль) безводного хлорида алюминия. Смесь охлаждают до 0°С, после чего к полученной суспензии при интенсивном перемешивании прибавляют по каплям 53,99 г (48,9 мл, 0,69 моль) хлористого ацетила, следя чтобы температура в колбе не превышала 5°С. Затем, в течение 2 часов к реакционной смеси прибавляют по каплям 79,71 г (0,59 моль) трет-бутилбензола, поддерживая температуру ниже 5°С. По окончании прикапывания смесь перемешивают еще 1 час, после чего охлаждающую баню убирают, продолжают перемешивание в течение 2 часов. После этого реакционную массу вылвают в смесь 600 г льда и 420 мл разбавленной соляной кислоты (НСlконц:вода = 1:5 по объему). Нижний органический слой отделяют на делительной воронке, водный слой экстрагируют 2×40 мл диэтилового эфира. Объединенные органические вытяжки промывают 2×50 мл 10%-го раствора гидрокарбоната натрия, 2×50 мл дистиллированной воды и сушат над безводным сульфатом магния. Диэтиловый эфир и четыреххлористый углерод отгоняют при нормальных условиях, продукт очищают перегонкой в вакууме, отбирая фракцию с Ткип=120-122°С, 7 мм. рт.ст. Выход 4-третбутилацетофенона составил 97,99 г (95%).

Пример 3. Получение α-(4-третбутилфенил)этанола.

В стакане емкостью 500 мл, снабженном магнитной мешалкой, термометром и охлаждающей баней охлаждают до 0°С раствор 97,99 г (0,56 моль) 4-(третбутил)ацетофенона в 250 мл метилового спирта. В течение 3 часов к раствору порциями прибавляют 16,77 г (0,44 моль) боргидрида натрия, следя за тем, чтобы температура реакционной смеси не превышала 30°С. После этого охлаждение убирают, смесь перемешивают при комнатной температуре в течение 2 часов, добавляя порциями еще 16,77 г (0,44 моль) боргидрида натрия. Смесь перемешивают до окончания реакции (контролируют процесс с помощью тонкослойной хроматографии). К полученной смеси при интенсивном перемешивании прибавляют 60 мл воды, после чего медленно прибавляют 90 мл раствора соляной кислоты (НСlконц:вода = 1:1 по объему), следя, чтобы не происходило сильного вспенивания. Выпавший осадок отфильтровывают на воронке Бюхнера, промывают 2×75 мл 10%-го раствора гидрокарбоната натрия, 2×100 мл дистиллированной воды. Продукт сушат в вакуум-эксикаторе до постоянной массы. Получают 89,23 г 1 -(4-трет-бутилфенил)этанола (90%).

Примеры 4 а-к. Получение 4-третбутилстирола.

Синтез проводили в установке, состоящей из круглодонной колбы с магнитной мешалкой, капельной воронки и обратного холодильника, подключенной к доступу аргона. В колбу объемом 250 мл поместили 160 мл 1,4-диоксана и 5,92 г (0,03 моль) п-толуолсульфокислоты (гидрата). В капельную воронку поместили 27,65 г (0,16 моль) α-(4-трет-бутилфенил)этанола. Смесь в колбе нагрели до кипения (tбани - 120°С), кипятили при перемешивании. По мере кипения происходит растворение исходного спирта и стекание его в реакционную массу. После прибавления всего количества реагента смесь кипятили 4 часа. Полученную смесь охладили до н.у. и вылили в раствор NaOH (28,0 г NaOH в 800 мл воды). Продукт экстрагировали углеводородным растворителем (см. таблицу 1). Раствор профильтровали через слой силикагеля (60-200 мкм, слой ∅1 см × 2 см) добавили стабилизирующий алкилфенол (см. таблицу 1) и твердый NaOH. Выход 4-третбутилстирола и его концентрацию в растворе определяли хроматографически. Тип и количество экстрагирующего растворителя, природа и количество стабилизаторов, выход 4-третбутилстирола и стабильность растворов приведены в таблице 1.

Примеры 5 а-и. Алкилирование фенолов.

В 3-горлую колбу объемом 500 мл, снабженную механической мешалкой и капельной воронкой, поместили фенол (или замещенный фенол) (см. таблицу 2). Систему заполнили аргоном, нагрели до 180°С, порциями добавили катализатор (контролируя скорость кипения смеси и выделение водорода). Смесь перемешивали при 180°С до полного растворения алюминия плюс еще 30 минут. После этого температуру снизили до 130°С, при перемешивании прикапывали алкилирующий раствор. По окончании прикапывания смесь перемешивали при 130°С, контролируя степень протекания процесса хроматографически. По окончании процесса реакционную массу охладили, при перемешивании вылили в 200 мл раствора соляной кислоты (1:1 по объему с водой). Перемешивали 20 минут, после чего продукт экстрагировали 3 × 50 мл хлороформа. Экстракт промыли 25 мл 10% раствора NaHCO3 , 25 мл воды, сушили MgSO4. Хлороформ отогнали при нормальном давлении. Фенол и углеводородный растворитель отгоняли в вакууме (от 50 до 6 мм. рт.ст.). Продукт выделяли вакуумной фракционной перегонкой. Выходы продукта, время протекания и селективность процесса алкилирования, загрузки алкилирующего раствора, загрузка и природа катализатора приведены в таблице 2.

Примеры 6 а-в. Формилирование алкилфенолов.

В трехгорлую колбу емкостью 250 мл, снабженную магнитной мешалкой, нагревательной баней (до 150°С) и обратным холодильником, вносят 0,08 моль алкилфенола, 60 мл толуола и 12,54 г (13,6 мл, 0,12 моль) 2,6-лутидина. Систему заполняют инертным газом, после чего при интенсивном перемешивании прибавляют 6,53 г (2,9 мл, 0,03 моль) хлорида олова (IV). Смесь перемешивают при комнатной температуре в течение 1 часа, после чего добавляют 16,6 г (0,18 моль) параформальдегида и помещают в нагревательную баню с температурой 120°С .Смесь нагревают при перемешивании в течение 5 часов. При этом в обратном холодильнике происходит конденсация некоторого количества параформальдегида. После этого смесь охлаждают и при интенсивном перемешивании прибавляют 70 мл раствора соляной кислоты (30 мл НСlконц + 40 мл воды). После охлаждения к смеси добавляют 20 мл хлороформа. Выпавший параформальдегид отделяют центрифугированием (10 мин., не менее 2000 об/мин). Жидкость декантируют, помещают в делительную воронку, органический слой (верхний) отделяют, водный слой экстрагируют 2×20 мл хлороформа. Объединенные экстракты промывают 25 мл 10% раствора NaHCO3, 25 мл воды, сушат безводным сульфатом магния. Растворители отгоняют на ротационном испарителе. Остаток разбавляют 5 мл гексана, к эмульсии добавляют примерно 2 г силикагеля (60-200 мкм). Полученную суспензию переносят в колонку, заполненную силикагелем (60-200 мкм, колонка ∅1 см × 40 см). Продукт элюируют гексаном, до отсутствия по ТСХ. Гексан упаривают на ротационном испарителе, полученный альдегид используют на следующей стадии без дополнительной очистки.

Выход альдегидов составил: при формилировании 2-(4-третбутил-фенил)фенола (6а) - 64%, при формилировании 2-(4-третбутил-фенил)-4-метилфенола (6б) - 61%; при формилировании 2-(4-третбутил-фенил)-4-этилфенола (6в) - 53%.

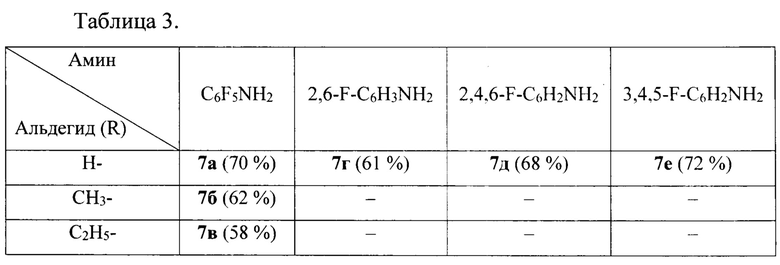

Примеры 7 а-е. Получение иминов.

В колбу емкостью 250 мл, снабженную магнитной мешалкой, нагревательной баней (до 150°С), насадкой Дина-Старка и обратным холодильником, вносят 0,05 моль альдегида, 150 мл толуола, 0,055 моль фторированного анилина и 1.02 г (0,005 моль) гидрата п-толуолсульфокислоты. Систему заполняют инертным газом, после чего помещают в нагревательную баню с температурой 130°С. Смесь нагревают при перемешивании в течение 7 часов. Воду, конденсирующуюся в насадке Дина-Старка, периодически удаляют. После окончания процесса смесь охлаждают. Примерно 95% толуола отгоняют на ротационном испарителе. К остатку добавляют 40 мл гексана, полученную смесь пропускают через колонку с силикагелем (60-200 мкм, колонка ∅ 1 см × 40 см). Продукт элюируют смесью гексана и толуола (1: 1 по объему), до отсутствия продукта в элюате (по результатам ТСХ). Растворители отгоняют на ротационном испарителе, продукт растворяют в 4 мл хлороформа, высаживают 120 мл метанола. Маточный раствор охлаждают до +4°С, выпавшие кристаллы отфильтровывают (в случае если продукт жидкий, метанол удаляют декантацией, промывают 30 мл холодного метанола, сушат в вакууме до постоянной массы.

Полученные продукты и их выходы приведены в таблице 3.

Примеры 8 а-е. Получение катализаторов.

В трехгорлую колбу емкостью 100 мл снабженную краном, септой, внутренним термометром (до -80°С) и магнитной мешалкой внесли 40 мл диэтилового эфира (абс), с помощью мерной пипетки добавили 0,578 г (3,05 ммоль) тетрахлорида титана. Перемешивали полученную смесь в атмосфере аргона при 25°С до полного растворения образовавшихся желтых кристаллов. В двугорлую колбу 50 мл снабженную краном, внутренним термометром (до -80°С) и магнитной мешалкой в атмосфере сухого бокса внесли 6,10 ммоль лиганда. Вне бокса с помощью шприца прибавили 25 мл диэтилового эфира (абс). Перемешивали полученную смесь в атмосфере аргона при 25°С до полного растворения имина. Содержимое колбы охладили до -78°С, по каплям к нему прибавили 2,7 мл 2,5 М раствора н-бутиллития в гексанах (6,75 ммоль), следя за тем, чтобы температура не повышалась выше -60°С. Смесь отогрели до 25°С, перемешивали в течение 2 ч. Полученный раствор с помощью тефлоновой трубки под давлением инертного газа по каплям прибавили к охлажденному до -78°С раствору тетрахлорида титана в эфире, следя за тем, чтобы температура не повышалась выше -60°С. Полученную смесь отогрели до 25°С, перемешивали в течение 18 ч. После этого диэтиловый эфир отогонали в вакууме. К остатку прибавили 24 мл хлористого метилена, перемешивали 15 минут. Полученную суспензию перенесли с помощью тефлоновой трубки под давлением инертного газа в центрифужную пробирку, отцентрифугировали (2500 об/мин, 15 мин) и с помощью тефлоновой трубки под давлением инертного газа перенесли в колбу емкостью 50 мл. Хлористый метилен отогнали в вакууме. Колбу с остатком перенесли в сухой бокс, где твердое вещество измельчили и перенесли в центрифужную пробирку, снабженную якорьком для магнитной мешалки и септой. Вне бокса с помощью шприца прибавили 35 мл сухого гексана, полученную суспензию перемешивали 30 минут. Суспензию центрифугировали (2500 об/мин, 15 мин), гексановый слой декантировали, остаток сушили в вакууме (10-2 мм. рт.ст.) до постоянной массы.

Выход катализаторов 8 а-е (из соответствующих иминов 7а-е) составил: 8а - 85%, 8б - 79%, 8в - 71%, 8 г - 88%, 8д - 82%, 8е - 75%.

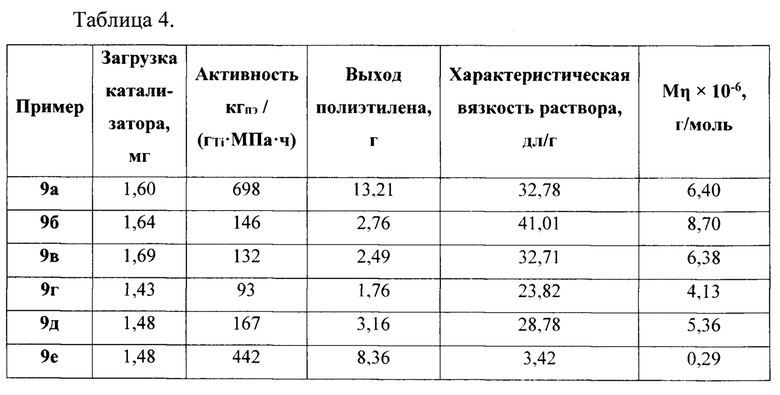

Примеры 9 а-е. Полимеризация этилена.

Стальной реактор для полимеризации объемом 300 мл вакуумировали в течение 2 ч при 85°С, затем реактор заполнили аргоном и охладили до 30°С. При перемешивании в токе аргона в реактор последовательно ввели 80,0 мл толуола, 96,44 мг диэтилалюминий хлорида (0,800 ммоль), 11,05 мг ди-н-бутилмагния (0,080 ммоль) и раствор соответствующего комплекса титана 8 а-е в количестве, соответствующем 7,57⋅10-5 г Ti. Затем при перемешивании стравили аргон, подали этилен до давления 0,25 МПа. Реакцию полимеризации проводили в течение 60 мин., после чего остановили процесс путем добавления в реакционную смесь 15 мл изопропилового спирта. Реактор разгрузили, полученный полиэтилен отфильтровали на воронке Бюхнера и сушили на воздухе до постоянной массы. Выход полиэтилена, молекулярная масса Мη, измеренная методом вискозиметрии согласно стандарту ASTM D-4020 и активность каталитических систем приведены в таблице 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализаторов полимеризации этилена на основе феноксииминных комплексов титана в мягких условиях | 2024 |

|

RU2827030C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ МОСТИКОВОГО БИС(ФЕНОКСИИМИННОГО) КОМПЛЕКСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2364607C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА В СРЕДЕ ОРГАНИЧЕСКОГО РАСТВОРИТЕЛЯ В ПРИСУТСТВИИ ХРОМОВОГО КАТАЛИЗАТОРА И АЛЮМИНИЙОРГАНИЧЕСКОГО АКТИВАТОРА | 2018 |

|

RU2717241C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОННЫХ КОМПЛЕКСОВ ПАЛЛАДИЯ С ДИИМИНОВЫМИ ЛИГАНДАМИ | 2011 |

|

RU2475491C1 |

| Способ получения производных 2,6-бис[1-(фенилимино)этил]пиридина с электроноакцепторными заместителями | 2017 |

|

RU2672868C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ НОРБОРНЕНА | 2009 |

|

RU2414965C1 |

Изобретение относится к способам получения катализаторов полимеризации этилена общей формулы 1:

где заместитель R представляет собой водород или алкильные фрагменты, заместитель RF представляет собой полифторфенильный фрагмент, содержащий от 1 до 5 атомов фтора в ароматическом кольце. Способ заключается в том, что на стадии алкилирования фенола используется раствор 4-третбутилстирола в углеводородном растворителе (алкилирующий раствор), получаемый дегидратацией α-(4-третбутилфенил)этанола в присутствии кислотного катализатора. Положительный экономический и технологический эффект достигается за счет отсутствия необходимости выделения 4-третбутилстирола в чистом виде. Для стабилизации алкилирующего раствора используется гидроксид натрия и соответствующий продукт алкилирования фенола. Способ позволяет исключить стадию выделения и очистки 4-третбутилстирола и отказаться от дорогостоящего коммерчески доступного реагента, что повышает экономическую эффективность процесса получения катализатора и позволяет проводить его масштабирование, а также исключает необходимость введения дополнительных стабилизирующих добавок и загрязнение реагентов посторонними примесями. 5 з.п. ф-лы, 4 табл., 9 пр.

1. Способ получения катализаторов полимеризации этилена с феноксииминными лигандами, содержащими 1-(4-третбутилфенил)этильный фрагмент общей формулы 1

где заместитель R представляет собой водород или алкильные фрагменты, заместитель RF представляет собой полифторфенильный фрагмент, содержащий от 1 до 5 атомов фтора в ароматическом кольце, отличающийся тем, что на стадии введения 1-(4-третбутилфенил)этильного фрагмента - алкилирование фенола или замещенных фенолов - используется раствор 4-третбутилстирола, получаемый дегидратацией α-(4-третбутилфенил)этанола, без выделения 4-третбутилстирола в чистом виде и дополнительной очистки - алкилирующий раствор.

2. Способ по п. 1, отличающийся тем, что на стадии дегидратации α-(4-третбутилфенил)этанола в качестве экстрагирующего растворителя используются жидкие насыщенные углеводороды или их смеси с температурой кипения не ниже 130°С, предпочтительно октан, декан или додекан.

3. Способ по п. 1, отличающийся тем, что соотношение 4-третбутилстирол - экстрагирующий растворитель подбирается таким образом, чтобы мольная концентрация 4-третбутилстирола в алкилирующем растворе составляла 0,1-2 моль/л, предпочтительно 0,6-1,2 моль/л.

4. Способ по п. 1, отличающийся тем, что для стабилизации алкилирующего раствора используется гидроксид натрия и соответствующий продукт алкилирования фенола.

5. Способ по п. 1, отличающийся тем, что количество стабилизирующего алкилфенола в алкилирующем растворе составляет от 0,05 до 1 масс. %, предпочтительно 0,1-0,5 масс. %.

6. Способ по п. 1, отличающийся тем, что на стадии алкилирования фенола мольное соотношение катализатор - 4-третбутилстирол может составлять от 0,01:1 до 0,5:1, оптимальное соотношение составляет 0,2:1-0,3:1.

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| A.I | |||

| Kochnev, I.I | |||

| Oleynik, I.V | |||

| Oleynik, D.E | |||

| Zaitsev, S.S | |||

| Ivanchev, G.A Tolstikov, Synthesis of salicylaldehydes bearing bulky substituents in the positions 3 and 5 // Rus | |||

| Chem | |||

| Bull., 2007, 56(6), 1125-1129; I.I | |||

| Oleynik, I.V | |||

| Oleynik, S.S | |||

| Ivanchev, G.A Tolstikov, Design of | |||

Авторы

Даты

2024-10-01—Публикация

2024-02-16—Подача