Изобретение относится к способу получения фосгена (карбонилхлорида), используемого в промышленности для получения изоцианатов, полиуретанов, поликарбонатов, замещенных мочевин, полиазотистых гетероциклических соединений, а также для производства лекарственных средств и средств защиты растений.

Фосген в мировой промышленности производится более ста лет. Объем его производства в настоящее время составляет 7-8 миллионов тонн в год.

Ежегодный прирост производства составляет 3,5-4,5%. Постоянно увеличивающее потребление фосгена вызвано растущим производством и потреблением поликарбонатов, полиуретановых эластомеров, хлорангидридов карбоновых кислот, пестицидов и других промышленных материалов и изделий из них. На производство поликарбонатов и изоцианатов приходится 75-80% от мирового объема производства фосгена.

Основным промышленным процессом получения фосгена, существующим более 100 лет, является взаимодействие монооксида углерода с хлором в соответствии с уравнением химической реакции (1):

Процесс синтеза фосгена проводится в потоке смеси газообразных реагентов в неподвижном слое активированного угля, выполняющего роль гетерогенного катализатора, при температуре выше 120-150°С в широком диапазоне давлений в газовой смеси. Процесс синтеза фосгена проходит с выделением тепла 109,5 кДж/моль (1100 кДж/кг). Образующийся в процессе газообразный фосген конденсируется после охлаждения при температуре +8,2°С.

До конца 20 века фосген в промышленности получали и накапливали в сжиженном виде и транспортировали в цистернах или специальных контейнерах всеми видами транспорта. Фосген является высокотоксичным веществом 2 класса опасности (по классификации РФ), ПДК воздуха рабочей зоны 0,5 мг/м3 и ПДК в атмосфере жилой зоны 0,003 мг/м3. Поэтом проливы жидкого фосгена и его утечки из емкостей при аварийных ситуациях становятся очень опасными для обслуживающего персонала предприятий и населения прилегающих селитебных территорий. Принятие во многих странах мира законодательства о промышленной безопасности и обязательном страховании производства и транспортирования высокотоксичных веществ в последние 30 лет явились основой для поиска и разработки способов, а затем и производств, на которых получение фосгена совмещено с его использованием без накопления.

Для такой организации многотоннажных производств (комбинатов) химических продуктов с использованием фосгена необходимо создать на месте производства хлора, оксида углерода и фосгена. Для малотоннажных производств возможно доставка жидкого хлора в контейнерах и цистернах под давлением. Доставка газообразного оксида углерода в сосудах под давлением экономически не целесообразно, т.к. масса оксида углерода в баллонах под давлением 15,0 МПа составляет 10-13% от веса наполненного баллона, в то время как масса жидкого хлора в контейнерах и цистернах составляет 55-65%.

В большинстве патентов, полученных в последние 25-30 лет, предлагается усовершенствование процесса получения фосгена из газообразных хлора и оксида углерода на модифицированных угольных катализаторах (ЕР 088198 6А1 опубл. 1996-11-01; RU 2178387 опубл. 28.06.1996; GB 1477991 опубл. 29.06.1977; FR 2705340 опубл. 25.11.1994; JP 02-6307 опубл. 10.01.1990; RU 99101853 A опубл. 10.01.2001; US 6022993 опубл. 08.02.2000; US 1231226 опубл. 26.06.1917; US 6054612 опубл. 25.04.2000; JP 5319327 опубл. 16.10.2013 и другие патенты).

Недостатком данных патентов является то, что во всех заявляемых процессах используется монооксид углерода, получаемый в отдельном производстве и доставляемый в баллонах или продуктопроводами под давлением.

Известно небольшое количество публикаций и патентов, в которых заявлено получение на одной установке оксида углерода и фосгена.

Прототипом предлагаемого нами изобретения является патент ЕР 2955158 с приоритетом 11.06.2014 датских и шведских авторов, которые предлагают получение хлора, оксида углерода и фосгена на одной установке. Авторы предлагают включить в состав установки получения фосгена электрохимические установки получения хлора и оксида углерода.

Получение хлора авторы патента предлагают производить в широко распространенных электролизерах из водных растворов хлорида натрия или хлорида калия. Монооксид углерода предлагают производить электролизом диоксида углерода в твердооксидных электролизерах (процесс Solid oxide electrolyzer cell - SOEC).

Для восстановления диоксида углерода до монооксида углерода авторы предлагают высокотемпературный электролиз диоксида углерода с использованием твердооксидной электролизной ячейки (SOEC), работающей при температуре от 500°С до 900°С. В электролитической ячейке SOEC используют плотный твердый электролит в виде диоксида циркония, стабилизированного оксидом иттрия. Для электрода часто используется металлокерамика из никеля. В качестве достоинств предлагаемого процесса локального производства СО из двуокиси углерода становится возможным производство фосгена без транспортировки и хранения больших количеств ядовитых химикатов на предприятие по производству фосгена и без необходимости постоянной замены емкостей или баков с ядохимикатами. Согласно патенту, фосген из указанного сырья получают в традиционном каталитическом процессе на активированных углях.

Предложенный в прототипе процесс имеет ряд недостатков в процессе получения газообразного оксида углерода:

1. Использование редких и дорогостоящих материалов - оксида иттрия, оксида циркония и металлокерамических электродов из никеля.

2. Сложная система очистки целевого оксида углерода от образующихся в процессе электролиза воды, кислорода, а также от непрореагировавшего диоксида углерода.

3. Высокие материальные и энергетические затраты на создание установки и производство оксида углерода.

Целью предлагаемого изобретения является создание процесса получения фосгена одновременно с процессом получения монооксида углерода (в одном реакторе) с достижением следующего технического результата:

1. Упрощение производства фосгена, за счет использования доступных и недорогих материалов.

2. Повышение выхода фосгена (в расчете на использованный хлор практически количественный).

3. Увеличение чистоты фосгена от трудноотделимых примесей. Поставленная цель и технический результат достигается тем, что

фосген получают в реакторе, заполненном углем, в процессе сжигания угля в кислороде с образованием монооксида углерода и с последующей подачей хлора в реактор.

Сущность предлагаемого способа получения фосгена состоит в следующем: фосген получают путем взаимодействия хлора и монооксида углерода при температуре 120-150°С на угле. Согласно настоящему изобретению монооксид углерода получают сжиганием угля в кислороде в реакторе, при этом линейная скорость кислорода в нижней части реактора не должна превышать 1,97 см/с. Образующийся монооксид углерода охлаждают водой с помощью змеевика, расположенного в реакторе, после этого смешивают монооксид углерода с газообразным хлором на угле. Объемное соотношение расходов кислорода к хлору должно быть не менее 0,55.

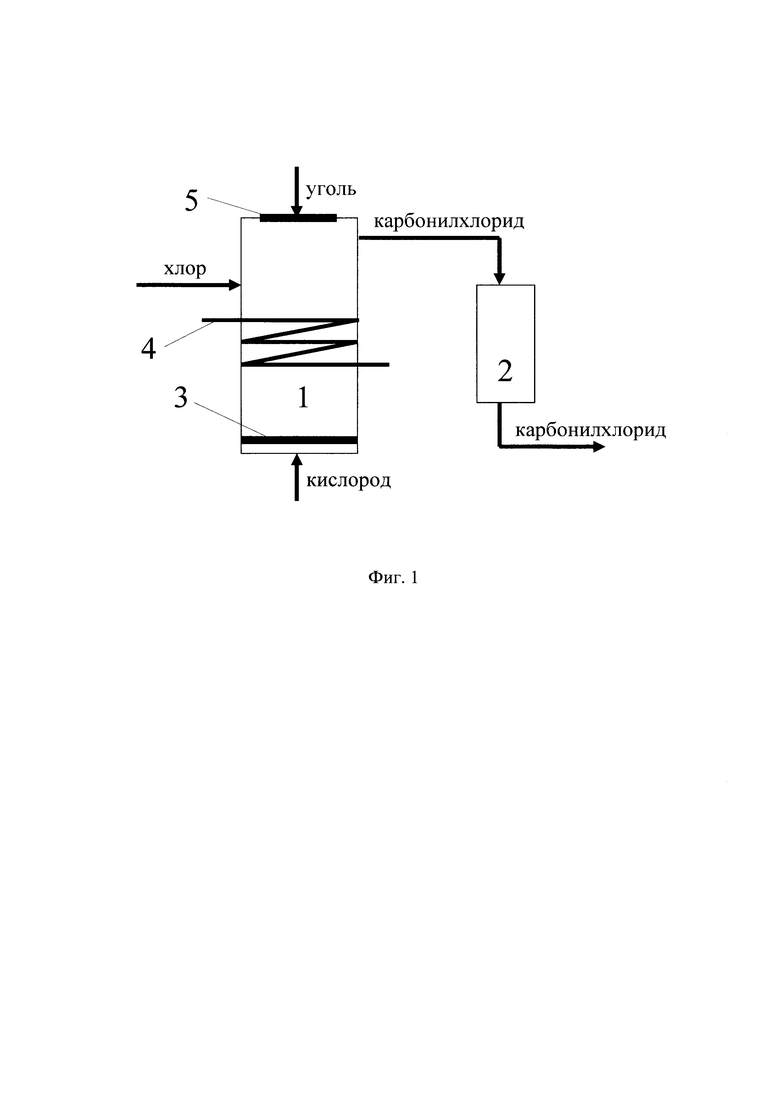

Процесс получения фосгена проводят в непрерывно действующей установке (см. фиг. 1).

Реактор 1, выполненный в виде цилиндра или усеченного конуса, заполняют сухим малозольным гранулированным углем. Уголь размещают на колосниковой решетке 3, расположенной в нижней части реактора. Для сжигания угля под колосниковую решетку вводят кислород. Для воспламенения угля в кислороде над колосниковой решеткой установлен электрический запал в виде двух электродов (на фиг. не указан).

С помощью встроенного электрического запала уголь в потоке кислорода воспламеняется и начинает гореть с образованием диоксида углерода в соответствии с уравнением (2):

с выделением тепла в количестве 404,7 кДж/моль. В реакторе выше зоны горения происходит реакция восстановления углем нагретого диоксида углерода до монооксида углерода в соответствии с уравнением (3):

с поглощением тепла в количестве 175,5 кДж/моль. Образовавшийся монооксид углерода, температура которого составляет 800-900°С, охлаждают водой до температуры 120-150°С с помощью встроенного в реактор змеевика 4. В зону охлажденного монооксида углерода над змеевиком непрерывно подают газообразный хлор. При указанной температуре в присутствии угля происходит образование фосгена (карбонилхлорида) в соответствии с уравнением (1) с выделением тепла в количестве 112,5 кДж/моль.

Образующийся фосген (карбонилхлорид) после охлаждения в теплообменнике 2 направляется на использование. Выход фосгена в расчете на использованный хлор практически количественный. Чистота фосгена, образующегося в процессе, зависит от объемного соотношения потоков кислорода и хлора и их чистоты.

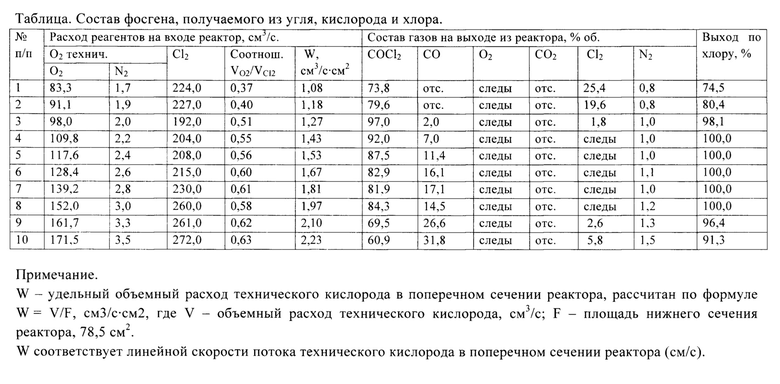

Предлагаемый процесс иллюстрируется примерами непрерывного получения фосгена на установке. Ниже приведен пример осуществления процесса синтеза фосгена.

Цилиндрический реактор 1 синтеза фосгена изготовлен из жаропрочной стали высотой 100,0 см, внутренним диаметром 10 см, (площадь поперечного сечения - 78,5 см2). Реактор 1 в верхней части оборудован загрузочным люком 5 для его заполнения углем, колосниковой решеткой 3 в нижней части реактора, вводом кислорода в нижнюю часть реактора над колосниковой решеткой 3, вводом хлора в среднюю часть реактора и выводом фосгена из реактора в верхней части реактора, двумя встроенными электродами (на фиг. не указано) на колосниковой решетке для запуска процесса и встроенным змеевиком 4 для охлаждения средней части реактора 1. На трубопроводе подвода подачи кислорода и хлора к реактору 1 были установлены регуляторы расхода газов (на фиг. не указано). В реактор 1 загружали сухой гранулированный уголь в количестве 4,3 кг. С помощью электрического тока, подаваемого на электроды электрического запала, установленного в нижней части реактора 1 над колосниковой решеткой 3, разогревали нижний слой угля до температуры выше 1000°С. Затем включали подачу технического кислорода (O2 - 98% объем, и N2 - 2% объем.) под колосниковую решетку 3, включали подачу хлора в среднюю часть реактора.

Поток образующегося фосгена на выходе из реактора 1 охлаждался водой в теплообменнике 2 до температуры 20-50°С. Пробы выходящего газа анализировали с помощью газожидкостного хроматографа. Чистоту образующегося фосгена оценивали по хроматографическим данным.

Результаты опытов представлены в таблице. В опытах изменяли расход технического кислорода, подаваемого в реактор, в интервале от 85 до 175 см3/с, расход хлора в интервале от 224 до 272 см3/с. При этом объемное соотношение подаваемых в реактор газов - кислорода и хлора - изменялось от 0,37 до 0,63 (единицы). Расчетный удельный расход кислорода на единицу площади нижнего сечения реактора 1 изменялся в интервале от 1,08 до 2,23 см3/с⋅cм2, что соответствует линейной скорости кислорода в нижнем сечении реактора 1 от 1,08 до 2,23 см/с.

Как следует из таблицы, чистота получаемого фосгена, т.е. отсутствие хлора в нем зависит от соотношения подаваемых в реактор газов и от расхода кислорода в реактор. Чистый фосген образуется при соотношении объемного расхода кислорода к хлору более 0,55, что соответствует 10% мольному избытку оксида углерода от стехиометрии по уравнению (1), и удельном расходе кислорода не более 1,97 см3/с⋅cм2 (линейная скорость кислорода в сечении реактора не более 1,97 см/с).

Появление хлора в фосгене при соотношении объемного расхода кислорода к хлору менее 0,55 вызвано избытком хлора над монооксидом углерода по уравнению (1) (см. примеры 1-3 в Таблице). Появление хлора в фосгене при линейной скорости кислорода в сечении реактора более 1,97 см/с вызвано проскоком хлора в реакторе и попаданием его в образующийся фосген (см. примеры 9-10 в Таблице).

Таким образом, достигается заявленный технический результат способа получения фосгена, а именно: создание процесса получения фосгена одновременно с процессом получения оксида углерода (в одном реакторе) с упрощением процесса производства фосгена, за счет использования доступных и недорогих материалов, повышением выхода фосгена (в расчете на использованный хлор практически количественный) и увеличением чистоты фосгена от трудноотделимых примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕОБРАЗОВАНИЕ КАРБОНАТА МЕТАЛЛА В ХЛОРИД МЕТАЛЛА | 2015 |

|

RU2664510C2 |

| ПРЕОБРАЗОВАНИЕ КАРБОНАТА МЕТАЛЛА В ХЛОРИД МЕТАЛЛА | 2015 |

|

RU2652635C2 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| РЕАКТОР КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571149C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА | 2013 |

|

RU2526040C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2007 |

|

RU2345276C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ПРОЦЕССА ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УТИЛИЗАЦИИ ОТХОДОВ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2441691C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОШАРИКОВ ИЗ РАСПЛАВА ЦЕМЕНТНОГО КЛИНКЕРА | 2018 |

|

RU2691912C1 |

| СПОСОБ ХЛОРИРОВАНИЯ ОКСИДОВ КРЕМНИЯ, ТИТАНА, АЛЮМИНИЯ И ЖЕЛЕЗА | 2022 |

|

RU2810197C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ, СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА, КАТАЛИЗАТОР СЕЛЕКТИВНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2724109C1 |

Изобретение относится к получению фосгена (карбонилхлорида), используемого в промышленности для синтеза изоцианатов, полиуретанов, поликарбонатов, замещенных мочевин, полиазотистых гетероциклических соединений, а также для производства лекарственных средств и средств защиты растений. Способ получения фосгена взаимодействием хлора и монооксида углерода при температуре 120-150°С на угле характеризуется тем, что монооксид углерода получают сжиганием угля в кислороде в реакторе, при этом линейная скорость кислорода в нижней части реактора не должна превышать 1,97 см/с, затем образующийся оксид углерода охлаждают водой с помощью змеевика, расположенного в реакторе, после этого смешивают монооксид углерода с газообразным хлором на угле, при этом объемное соотношение расхода кислорода к хлору должно быть не менее 0,55. Техническим результатом изобретения является обеспечение методом получения фосгена совместно с процессом получения оксида углерода в одном реакторе с упрощением процесса производства за счет использования доступных материалов, повышение выхода и увеличение чистоты целевого продукта. 1 ил., 1 табл., 1 пр.

Способ получения фосгена взаимодействием хлора и монооксида углерода при температуре 120-150°С на угле, характеризующийся тем, что монооксид углерода получают сжиганием угля в кислороде в реакторе, при этом линейная скорость кислорода в нижней части реактора не должна превышать 1,97 см/с, затем образующийся оксид углерода охлаждают водой с помощью змеевика, расположенного в реакторе, после этого смешивают монооксид углерода с газообразным хлором на угле, при этом объемное соотношение расхода кислорода к хлору должно быть не менее 0,55.

| US 2018194632 A1, 12.07.2018 | |||

| СПОСОБ ОБРАЗОВАНИЯ ПАЗОВ-КАНАВОК | 0 |

|

SU217896A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСГЕНА | 1997 |

|

RU2178387C2 |

| WO 2019091653 A1, 16.05.2019. | |||

Авторы

Даты

2024-07-15—Публикация

2023-10-18—Подача