Область техники

Известно, что основными и наиболее распространенными конструкционными элементами земной коры (З.К.) являются кремний (27,6% массовых), алюминий (8,8% м), железо (5,1% м) и титан (0,6% м). [По А.П. Виноградову, спр. Химика, т.1, ГХИ, Л., 1963, М, 1071 с]. При этом количество кислорода в З.К. равно 47,2%м - в составе химических соединений, главным образом, оксидов SiO2, Al2O3, Fe2O3 и TiO2 с температурами плавления от 1500 до 2050°С и кипения от ~2230 до 2980°С.

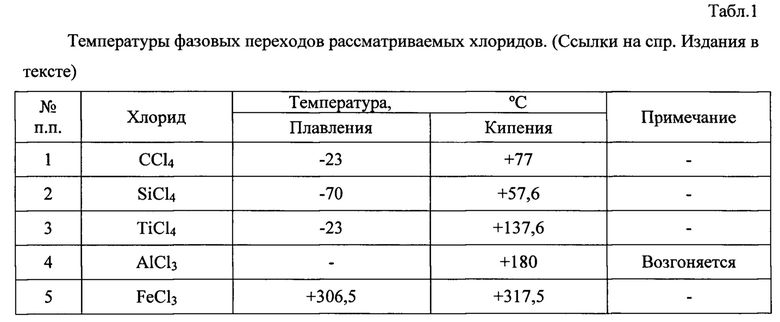

Классические методы производства в металлургии кремния и железа, известные в общих чертах тысячи лет, отличаются соответственно высоким расходом энергии и экологическим неблагополучием. Хлориды тех же металлов имеют очень низкие температуры плавления (SiCl4 ~ -70°С; TiCl4 ~ -23°С; AlCl3 ~+180°С (возгоняется); FeCl3+306,5°С) и кипения от +58°С для SiCLi до +318°С (для FeCl3). Поэтому человечество в последние ~150 лет иногда стремится создавать и использовать технологии производства металлов из галогенидов. В настоящее время кремний солнечного и электронного уровня чистоты производится, в основном, из трихлорида SiHCl3 [Solar Silicon processes. Technologies, Challenges, and Opportunities. Edited by Bruno Ceccarolli, Eivind Ovrelid, Sergio Pizzini. CRC Press Boca Raton London, New York, 2016y. 250 &.].

Производство титана по методу Кролла освоено из первичных оксидных форм, но восстановление до металла производится из тетрахлорида, получаемого хлорированием оксида. [А.В. Тарасов Металлургия титана, ИКЦ «Академкнига», 2003 г, 327 с.].

В методе ALCOA производства алюминия, использовалось каталитическое хлорирование Al2O3 хлором в присутствии углерода при температурах (900-1000)К. К сожалению, с попутным образованием ядовитого фосгена COCl2, что и было одной из причин отказа от этого метода. [К. Griotheim and Qiu Zhuxian. Molten Salt Technology - Theory and Application, Shenyang, 110006, PRC, 1991, 3. 435].

Уровень техники

Систематических исследований - изобретений по поискам оптимальных методов хлорирования оксидных форм при низких температурах, по-видимому, не существует. Однако, известно, что из смеси метана и хлора при относительно невысокой температуре в 300°С можно получить четыреххлористый углерод, находивший применение при сухой очистке одежды. Этот хлорид ранее использовали и для наполнения огнетушителей [Л.Полинг. Общая химия, М., Мир, 1974, 845 с; сс 219-220. С англ. LINUS PAULING, 1970, W. Н. FREEMAN AND COMPANY, SAN-FRANCISCO].

Четыреххлористый углерод CCl4 имеет очень низкие значения температуры плавления и кипения (Табл. 1). Как «родоначальник» легкоплавких хлоридов он может быть прекрасным донором хлора при минимально возможном количестве углерода в молекуле. В самом деле, моль CCl4 в 153,8 г(100%) содержит 141,8 г Cl2(92,2%) и только 12 г углерода (~8%!!!). При температурах ниже 100°С и отсутствии монооксида углерода в системе не может быть фосгена(!).

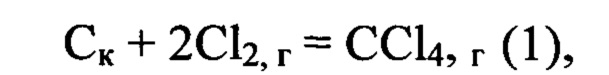

А где взять углерод? При электролизе криолито-глиноземных расплавов используется углерод в виде прокаленного нефтяного кокса для анодов, который в новой хлорной промышленности металлотермического восстановления не нужен. А для получения CCl4 этот дисперсный углерод и нужен для реакции

где индексы "к" - "кокс" или кристаллический, а "г" - "газ".

Температура прокалки кокса может быть значительно снижена, т.к. в металлотермическом производстве не требуется обеспечивать высокую электропроводимость. (Производство металлотермическое).

Аналоги и прототипы

Наиболее ранние предложения по хлорированию оксидных форм, например, Al2O3, с использованием систем, содержащих углерод, СО и Cl2 в диапазоне температур (900-1200) К известны с начала XIXв [См. К. Griotheim and Oiu Zhuxian в разделе «Область техники»]. Наиболее перспективным казалось каталитическое хлорирование в проекте ALCOA, оказавшееся неприемлемым из-за образования фосгена.

Другими аналогами являются многочисленные попытки хлорирования TiO2 с целью перевода его в TiCl4 в металлургии титана с использованием систем, содержащих углерод, СО, СО2, Cl2 …, COCl2 и TiCl4. Для температуры (600-900)°С в результате термодинамических расчетов и анализа состава газовой фазы установлено, что при понижении температуры с 900 до 600°С содержание фосгена в газовой смеси уменьшается с 1,06 * 10-9 до 5,63 * 10-12 т.е. снижается в 1000 раз. [А.Н. Зеликман, Г.А. Меерсон. Металлургия редких металлов, М., «Металлургия», 1973, 607 сс.; с. 273]. Этот путь при снижении температуры до возможно более низких значений и одновременного использования малых(!!) количеств углерода в соединениях его с хлором как донора хлора и одновременно катализатора может быть назван ближайшим прототипом предложенному способу.

Сущность изобретения

Содержание нашего технического решения заключается в том, что для хлорирования используют четыреххлористый углерод, который производят по реакции (1) с хлорированием углерода нефтяного кокса - продукта переработки нефти. Четыреххлористый углерод обладает низкотемпературным диапазоном жидкого состояния, составляющим около 100°С от ~23 до +77°С.

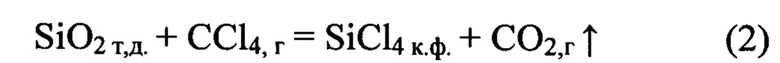

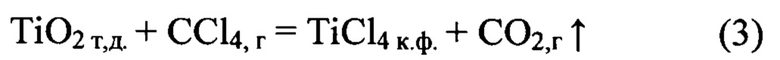

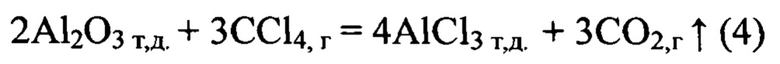

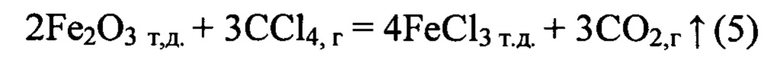

Реакции хлорирования рассматриваемых оксидов при независимом исполнении каждой из них могут быть представлены следующими уравнениями

Здесь индексы означают: "т.,д" - твердое, дисперсное; "г" - газовое состояние; "к.ф." -конденсированные фазы.

Условия процессов (1) - (5) определяются температурами фазовых переходов хлоридов (табл. 1).

Далее необходимо обеспечить полноту превращения исходных оксидов в хлориды, что возможно благодаря уносу диоксида углерода в газовую фазу, II закону термодинамики (правилу Ле-Шателье) при обеспечении разделения любого из хлоридов и диоксида углерода. Насколько выполнима эта часть задачи?

Плотность диоксида углерода в реальных условиях выполнения любой из реакций (1) -(5) т.е. в диапазоне от -70°С до +300°С составляет в первом приближении около 0,4-0,5 г/см3 при плотности хлоридов в конденсированном состоянии SiCl4 ~1,483 г/см3; TiCl4 ~2,06 г/см3; AlCl3 2,44 г/см3 и FeCl3~2,9 г/см3. Иначе говоря, используя известные методы гравитационной очистки газового потока от любого из хлоридов в конденсированном состоянии, можно легко отделить хлорид от диоксида углерода. Далее этот поток можно направить на взаимодействие с известковым молоком, получить в результате карбонаты и связанный в них диоксид углерода направить в отработанные горные выработки или на дно океана. Каковы должны быть температурные условия хлорирования? В системе с соединениями алюминия температура процесса должна быть не выше равновесной температуры возгонки AlCl3, т.е. порядка 175°С, а в системе с железом около 300°С, т.е. ниже температуры плавления FeCl3 (306,5°С). С целью получения в жидкофазном дисперсном состоянии тетрахлоридов кремния и титана для них температура процесса должна составлять -(65:70)°С в реакции с кремнием и -(18-23)°С в процессах с титаном. Иначе говоря, в последних системах следует использовать их охлаждение. Во всех четырех системах представляется необходимым получать хлориды в конденсированном твердом или жидком состояниях.

Благодаря этому, а также пользуясь высокими значениями плотности хлоридов и удастся далее выводить их из смеси с диоксидом углерода.

Технический результат

Заключается в осуществлении реакций хлорирования оксидов кремния, титана, алюминия и железа с выполнением этих процессов при низких температурах в герметичной среде с применением CCl4, как уникального донора хлора и, одновременно, катализатора процессов превращения оксидов в хлориды. Попутный продукт - диоксид углерода легко отделяется от полученных хлоридов, может быть удален из системы известным приемом связывания его в карбонаты в контакте с известковым «молоком», и захоронением в отработанных горных выработках или на дне океана.

Сведения, подтверждающие возможность и целесообразность осуществления изобретения.

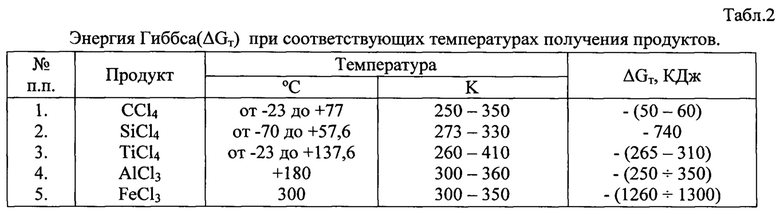

Известно, что в химической термодинамике основным критерием возможности или невозможности протекания реакции взаимодействия является убыль при этом свободной энергии Гиббса (ΔGT) или Гельмгольца (ΔFT).

Если ΔGT<0 (или ΔFT<0), то, процесс возможен. Выполненные нами термодинамические расчеты показали, что для предлагаемых температурных режимов реакции (1) - (5) вблизи стандартной температуры 298К все имеют значение ΔGT°<0., т.е. процессы возможны или теоретически реализованы. (Табл. 2).

Кинетические сопротивления, если они появятся, могут быть устранены с использованием как уникальных свойств CCl4, так и благодаря каталитическим возможностям свежеприготовленного нефтяного кокса.

Описание изобретения в статике и во взаимодействии.

Важнейшей частью изобретения является получение в качестве донора хлора и одновременно катализатора четыреххлористого углерода. Его производят в результате прокалки нефтяного кокса при температуре 600-700°С и последующей обработки хлором.

Далее любой из рассматриваемых оксидов, взятый в порошкообразном состоянии, обрабатывают газообразным четыреххлористым углеродом с получением хлорида в конденсированной форме и диоксида углерода.

Из этого газового потока хлорид выделяют с использованием гравитационных методов очистки и различий в плотностях газовых и конденсированных фаз.

В заключение диоксид углерода, очищенный от хлоридов, обрабатывают известковым молоком, а полученные карбонаты направляют в отработанные горные выработки или на дно мирового океана в участках, свободных от вулканической деятельности.

Основные продукты - хлориды металлов используют как сырье для низкотемпературного металлотермического получения порошков кремния, титана, алюминия или железа, позволяющего многократно снизить затраты.

Следует подчеркнуть в заключение, что все стадии переработки хлоридов выполняют в герметичной аппаратуре при отсутствии в ней влаги и кислорода.

И еще. В качестве исходных оксидов представляется целесообразным использовать кремнезем, пигментный диоксид титана, оксиды алюминия и железа, добываемые из минералов типа глин, каолинов…. Выбор оптимальных минеральных форм оксидов является самостоятельной геохимической и металлургической задачей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2822566C2 |

| СПОСОБ АЛЮМОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2729691C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДА ТИТАНА | 1991 |

|

RU2080295C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ МЕТАЛЛОТЕРМИЧЕСКИМ ВОССТАНОВЛЕНИЕМ | 2010 |

|

RU2478126C2 |

| УСТРОЙСТВО ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ ИЗ ЕГО ТРИХЛОРИДА МАГНИЕМ | 2011 |

|

RU2476613C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО ВАНАДИЕВОГО СЫРЬЯ | 2001 |

|

RU2192489C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВОГО ЛОМА | 2014 |

|

RU2588976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСГЕНА | 1992 |

|

RU2042618C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕТРАХЛОРСИЛАНА | 2010 |

|

RU2450969C1 |

Изобретение относится к способу хлорирования оксидов кремния, титана, алюминия или железа, которые могут быть использованы как сырьё для металлотермического получения порошков кремния, титана, алюминия или железа. Любой из указанных оксидов, взятый в порошкообразном состоянии, обрабатывают в герметичной среде, при отсутствии в ней влаги и кислорода, газообразным четыреххлористым углеродом, используемым в качестве донора хлора и одновременно катализатора, при температуре от -65 до 300°С с получением, соответственно, хлорида кремния, титана, алюминия или железа в конденсированном агрегатном жидком или твердом состоянии, и диоксида углерода в свободном газовом состоянии. При этом четыреххлористый углерод предварительно получают в результате прокалки нефтяного кокса - продукта переработки нефти, при температуре 600-700°С и обработки его хлором. Способ позволяет осуществить реакции хлорирования оксидов кремния, титана, алюминия или железа при низких температурах в герметичной среде. 2 з.п. ф-лы, 2 табл.

1. Способ хлорирования оксидов кремния, титана, алюминия или железа, включающий обработку любого из указанных оксидов, взятого в порошкообразном состоянии, в герметичной среде, при отсутствии в ней влаги и кислорода, газообразным четыреххлористым углеродом, используемым в качестве донора хлора и одновременно катализатора, при температуре от -65 до 300°С с получением, соответственно, хлорида кремния, титана, алюминия или железа в конденсированном агрегатном жидком или твердом состоянии, и диоксида углерода в свободном газовом состоянии, причем четыреххлористый углерод предварительно получают в результате прокалки нефтяного кокса -продукта переработки нефти, при температуре 600-700°С и обработки его хлором.

2. Способ по п. 1, отличающийся тем, что конденсированное агрегатное жидкое или твердое состояние любого из упомянутых хлоридов, получают путем их выделения из газового потока диоксида углерода и хлорида с использованием гравитационных методов очистки газовых потоков и различия в плотностях газовой и конденсированной фаз.

3. Способ по п. 2, отличающийся тем, что поток диоксида углерода, очищенный от хлоридов, обрабатывают известковым молоком, а полученные карбонаты направляют на хранение в отработанные горные выработки или на дно Мирового океана в участках, свободных от вулканической деятельности.

| РОЗАНОВ В.Н | |||

| и др | |||

| Ещё раз о переработке четыреххлористого углерода., Химическая промышленность сегодня, 2006, N12, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ФУРМАН А.А | |||

| Неорганические хлориды (химия и технология)., М., Химия, 1980, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| 0 |

|

SU162516A1 | |

| Способ получения хлорида алюминия | 1978 |

|

SU818475A3 |

| GB 893067 A, 04.04.1962 | |||

| Индуктивная муфта для бесконтактнойпЕРЕдАчи СигНАлОВ B МОРСКОй ВОдЕ | 1979 |

|

SU843261A2 |

| Излучатель акустических волн | 1979 |

|

SU862392A2 |

Авторы

Даты

2023-12-22—Публикация

2022-04-11—Подача