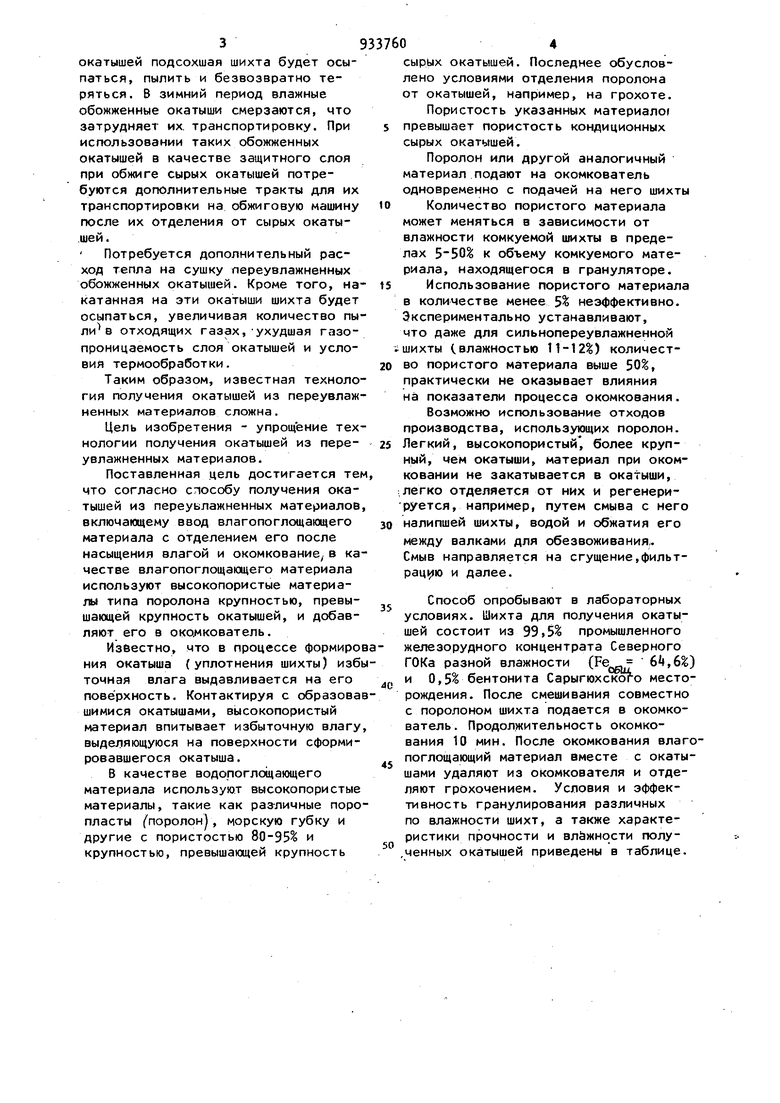

Изобретение относится к подготов ке сырья к металлургическому переделу, в частности, к производству железорудных окатышей, и может быть использовано в горнорудной, металлургической и других отраслях промышленности. Известен способ получения окатышей из переувлажненных концентратов включающий смешивание концентрата перед окомкованием с добавками водоразлагающими веществами, например карбидом кальция{ 13. Недостаток способа - необходимость использования больших количеств дорогостоящих водоразлагающих веществ. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пол чения окатышей из тонкойзмельченных железорудных материалов, включающий добавку влагопоглощаемого материала с отделением его после насыще ния влагой и последующее окомко- i вание. В качестве влагопоглощающего материала используют обожженныеока : тыши. Обожженные окатыши подают в поток материала до окомкования в количестве 9-12% от веса шихты на каждый процент и-збыточной влаги железорудных материалов, причем при насыщении добавляемых в поток материалов окатышей влагой до А-б% их выводят из потока 2. Известный способ получения окатышей предусматривает снижение влажности до окомкования. Для этого необходимо, осуществить смешивание шихты с обожженными окатышами, причем количество обожженных окатышей, дорогостоящего, готового к употреблению металлургического сырья, составляет не менее 10% от веса шихты. В результате i смешения обожженных окатышей с шихтой на них налипает шихта. При естественной подсушке насыщенных влагой обожженных окатышей подсохшая шихта будет осыпаться, пылить и безвозвратно теряться. В зимний период влажные обожженные окатыши смерзаются, что затрудняет их. транспортировку. При использовании таких обожженных окатышей в качестве защитного слоя при обжиге сырых окатышей потребуются дополнительные тракты для их транспортировки на обжиговую машину после их отделения от сырых окатышей . Потребуется дополнительный расход тепла на сушку переувлажненных обожженных окатышей. Кроме того, на катанная на эти окатыши шихта будет осыпаться, увеличивая количество пы лив отходящих газах,ухудшая газопроницаемость слоя окатышей и условия термообработки. Таким образом, известная техноло гия получения окатышей из переувлаж ненных материалов сложна. Цель изобретения - упрощение тех нологии получения окатышей из переувлажненных материалов. Поставленная цель достигается те что согласно способу получения окатышей из переувлажненных материалов включающему ввод влагопоглощающего материала с отделением его после насыщения влагой и окомкование, в ка честве влагопоглощающего материала используют высокопористые материагы типа поролона крупностью, превышающей крупность окатышей, и добавляют его в окамкователь. Известно, что в процессе формиро ния окатыша {уплотнения шихты) изб точная влага выдавливается на его поверхность. Контактируя с образова шимися окатышами, высокопористый материал впитывает избыточную влагу выделяющуюся на поверхности сформировавшегося окатыша. В качестве водопоглощающего материала используют высокопористые материалы, такие как раз-личные поро пласты (поролон, морскую губку и другие с пористостью 80-95 и крупностью, превышающей крупность сырых окатышей. Последнее обусловлено условиями отделения поролона от окатышей, например, на грохоте. Пористость указанных материалог превышает пористость кондиционных сырых окатышей. Поролон или другой аналогичный материал подают на окомкователь одновременно с подачей на него шихты Количество пористого материала может меняться в зависимости от влажности комкуемой шихты в пределах к объему комкуемого материала, находящегося в грануляторе. Использование пористого материала в количестве менее 5 неэффективно. Экспериментально устанавливают, что даже для сильнопереувлажненной шихты (.влажностью 11-12) количество пористого материала выше 50%, практически не оказывает влияния на показатели процесса окомкования. Возможно использование отходов производства, использующих поролон. Легкий, высокопористый, более крупный, чем окатыши, материал при окомковании не закатывается в oкatыши, легко отделяется от них и регенерируется, например, путем смыва с него налипшей шихты, водой и обжатия его между валками для обезвоживания,. Смыв направляется на сгущение,фильтращ ю и далее. Способ опробывают в лабораторных условиях. Шихта для получения окатышей состоит из промышленного железорудного концентрата Северного ГОКа разной влажности ( 6,6) и 0,5 бентонита Сарыгюхского месторождения. После смешивания совместно с поролоном шихта подается в окомкователь. Продолжительность окомкования 10 мин. После окомкования влагопоглощающий материал вместе с окатышами удаляют из окомкователя и отделяют грохочением. Условия и эффективность гранулирования различных по влажности шихт, а также характеристики прочности и алёжности полу,ченных окатышей приведены в таблице.

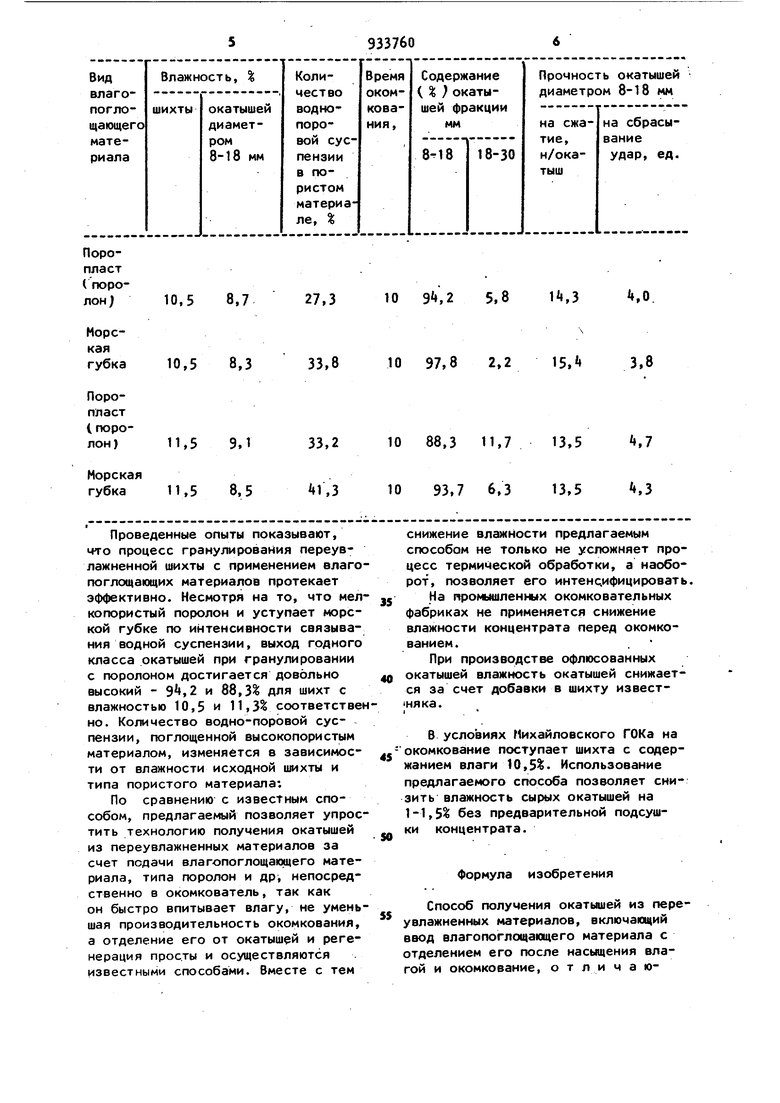

Проведенные опыты показывают, что процесс гранулирования переувлажненной шихты с применением влагопоглощающих материалов протекает эффективно. Несмотря на то, что мелкопористый поролон и уступает морской губке по интенсивности связывания водной суспензии, выход годного класса окатышей при гранулировании с поролоном достигается довольно высокий - 9,2 и 88,3% для шихт с влажностью 10,5 и 11,3% соответственно. Количество водно-поровой суспензии, поглощенной высокопористым материалом, изменяется в зависимости от влажности исходной шихты и типа пористого материала;

По сравнению с известным способом, предлагаемый позволяет упростить технологию получения окатышей из переувлажненных материалов за счет подачи влагопоглощакхцего материала, типа поролон и др, непосредственно в окомкователь, так как он быстро впитывает влагу, не уменьшая производительность окомкования, а отделение его от окатышей и регенерация просты и осуществляются известными способами. Вместе с тем

снижение влажности предлагаемым способом не только не усложняет процесс термической обработки, а наоборот, позволяет его интен(;ифицироват

На промышленных окомковательных фабриках не применяется снижение влажности концентрата перед окомкованием.

При производстве офлюсованных окатышей влажность окатышей снижается за счет добавки в шихту извест няка.

I

В условиях Михайловского ГОКа на окомкование поступает шихта с содержанием влаги 10,5%. Использование предлагаемого способа позволяет снизить влажность сырых окатышей на 1-1,5% без предварительной подсушки концентрата.

Формула изобретения

Способ получения окатышей из переувлажненных материалов, включающий ввод влагопоглощающего материала с отделением его после насыщения влагой и окомкование, о т ли чаю7 9337608

щ и и с я тем, что, с целью упроще-Источники информации, ния технологии, в качестве влагопогло- принятые во внимание при экспертизе

щающего материала используют высоко-1. Авторское свидетельство СССР

пористые материалы типа поролона №438б92, кл. С 22 В , 1971.

крупностью, превышающей крупность 52. Авторское свидетельство СССР

окатышей, и вводят в окомкователь. №6637 i-л. С 22 В 1/2, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей | 1977 |

|

SU673663A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2274664C2 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| Способ получения офлюсованных ока-ТышЕй | 1978 |

|

SU815058A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ укладки окатышей роликовым укладчиком на обжиговую конвейерную машину | 1977 |

|

SU730842A1 |

| Способ подготовки шихты | 1990 |

|

SU1730186A1 |

| Способ получения окатышей на цементной связке из переувлажненной шихты | 1979 |

|

SU801566A1 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

Авторы

Даты

1982-06-07—Публикация

1980-11-24—Подача