ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка претендует на приоритет и эффект изобретения в соответствии с заявкой на патент США с номером US 16/904819, поданной 18 июня 2020 г., которая является частичным продолжением заявки на патент США с номером US 15/965363, поданной 27 апреля 2018 г., в которой заявлен приоритет и эффект в соответствии с предварительной заявкой на патент США с номером US 62/492054, поданной 28 апреля 2017 г., и предварительной заявкой на патент США с номером US 62/500262, поданной 2 мая 2017 г., содержание каждой из которых полностью включено в данную работу посредством ссылки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Прилагаемые графические материалы являются частью раскрытия настоящего изобретения и включены в описание. Графические материалы изображают иллюстративные варианты осуществления изобретения и вместе с описанием и формулой изобретения служат для пояснения различных принципов, признаков или аспектов изобретения. Некоторые варианты осуществления изобретения более подробно описаны ниже со ссылкой на прилагаемые графические материалы. Однако различные аспекты изобретения могут быть реализованы во многих различных формах, и их не следует рассматривать как ограничивающиеся вариантами осуществления, изложенными в настоящем документе. На всех рисунках подобные номера позиций относятся к подобным, но не обязательно одинаковым или идентичным элементам.

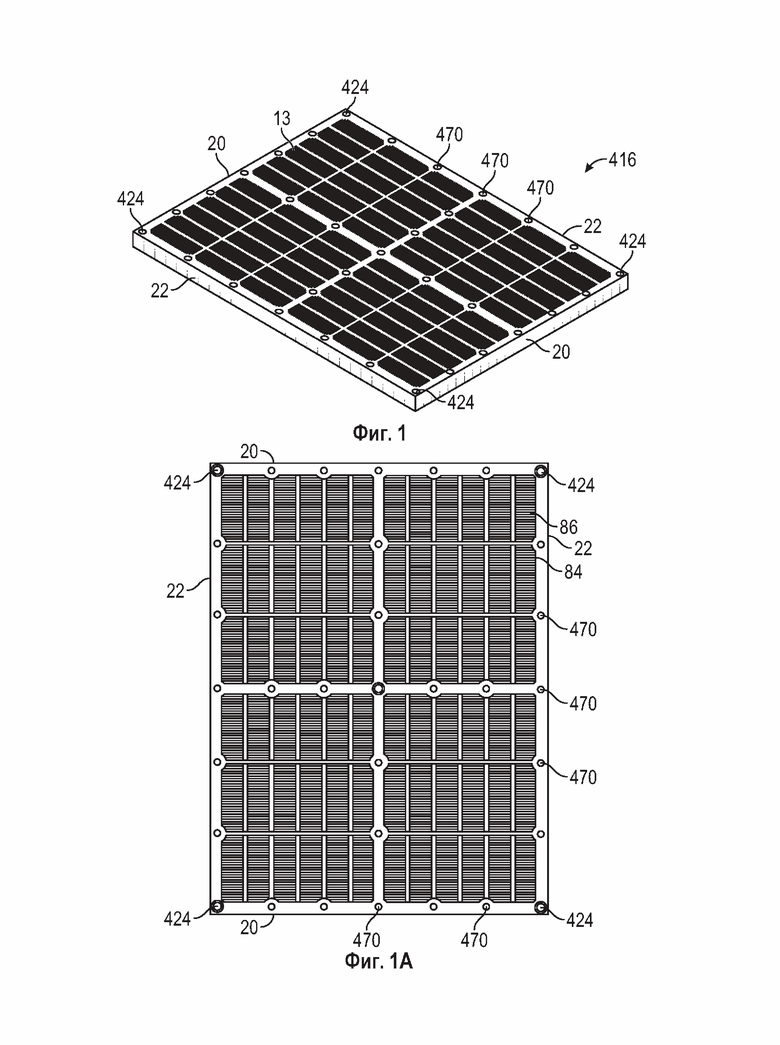

Фиг. 1 является изометрическим видом сверху ситового элемента согласно варианту осуществления настоящего изобретения.

Фиг. 1А является видом сверху ситового элемента, изображенного на Фиг. 1, согласно варианту осуществления настоящего изобретения.

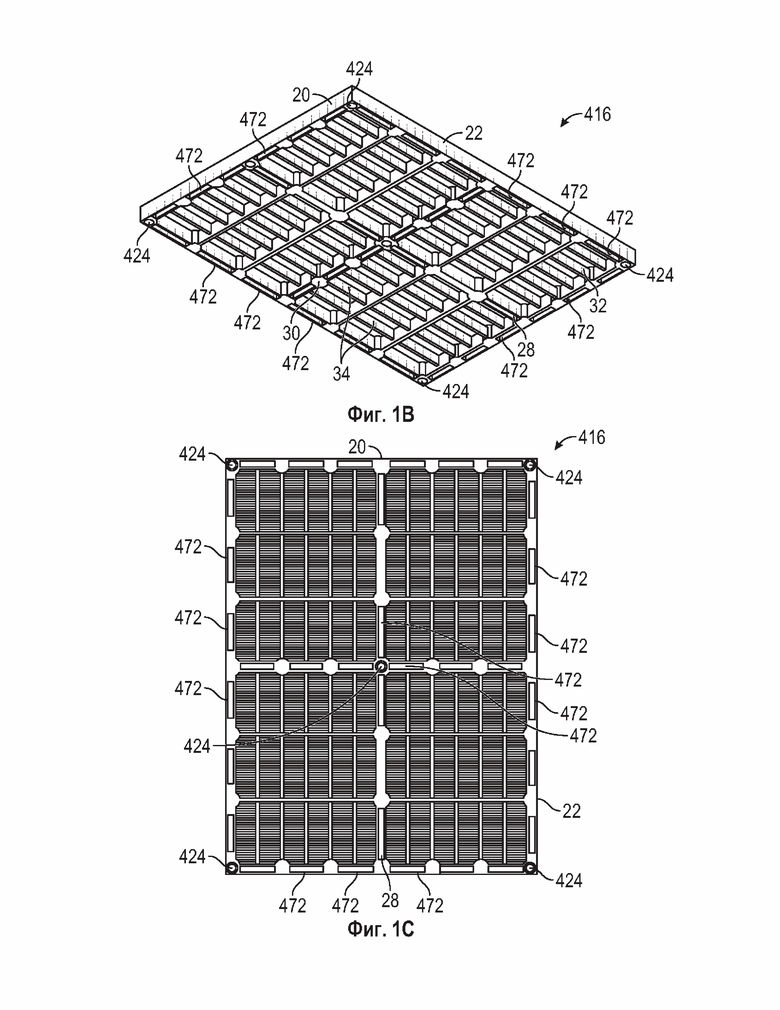

Фиг. 1В является изометрическим видом снизу ситового элемента, изображенного на Фиг. 1, согласно варианту осуществления настоящего изобретения.

Фиг. 1С является видом снизу ситового элемента, изображенного на Фиг. 1, согласно варианту осуществления настоящего изобретения.

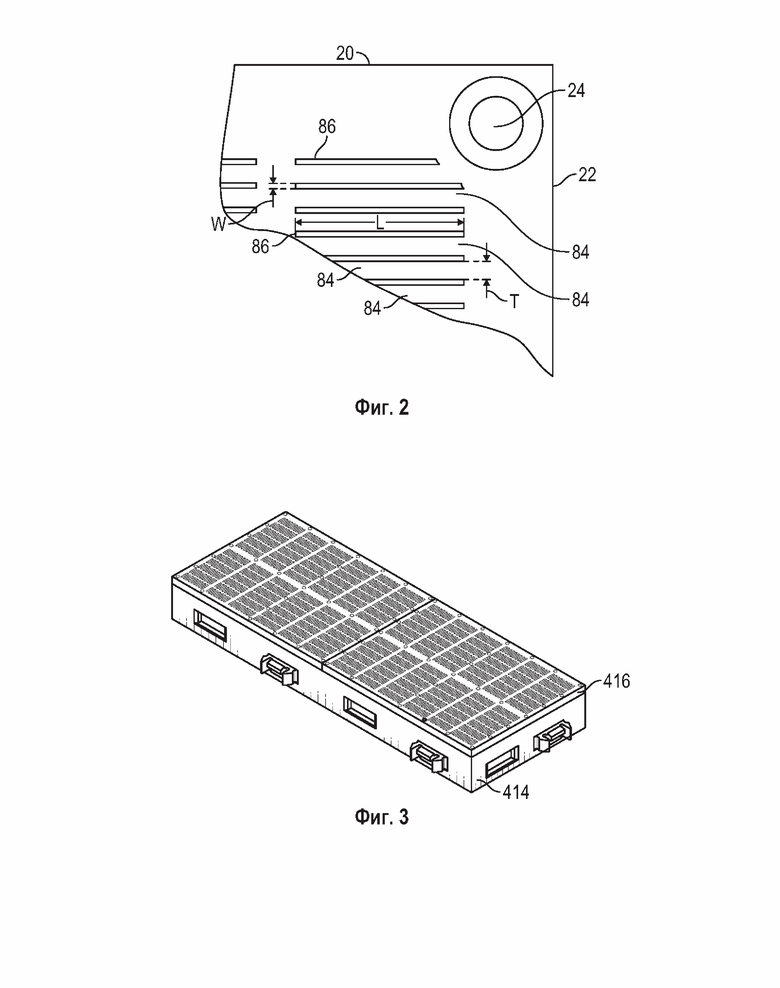

Фиг. 2 является увеличенным видом сверху вырезанного участка ситового элемента, изображенного на Фиг. 1, согласно варианту осуществления настоящего изобретения.

Фиг. 3 является изометрическим видом концевого подситника, демонстрирующим ситовые элементы до их крепления к концевому подситнику, согласно варианту осуществления настоящего изобретения.

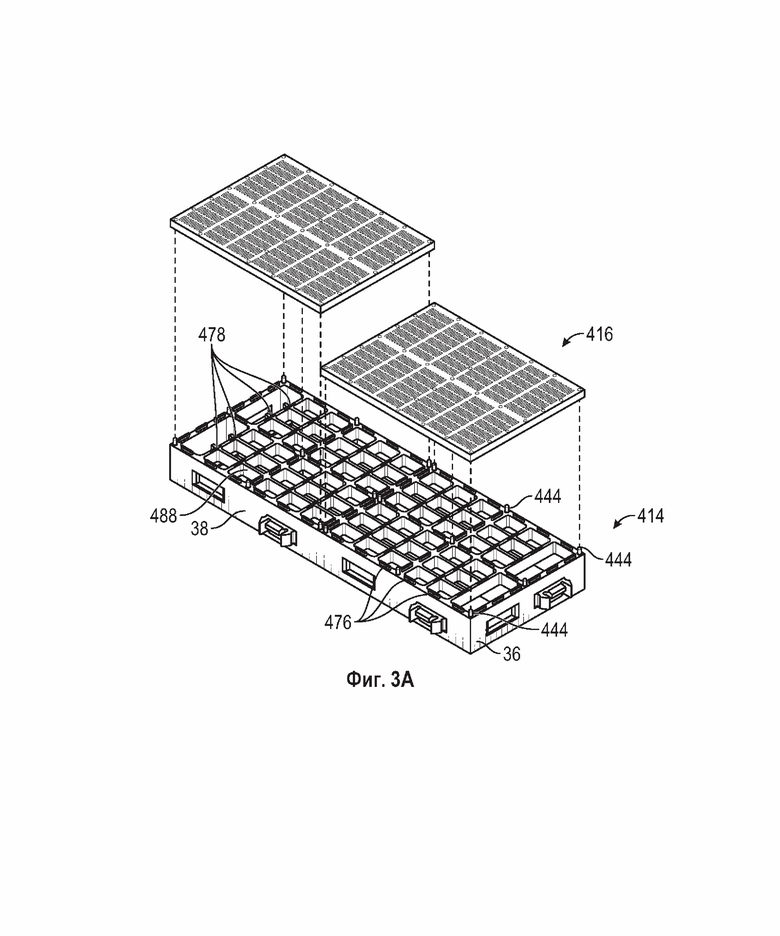

Фиг. 3А является разнесенным изометрическим видом концевого подситника, изображенного на Фиг. 3, содержащего прикрепленные к нему ситовые элементы, согласно варианту осуществления настоящего изобретения.

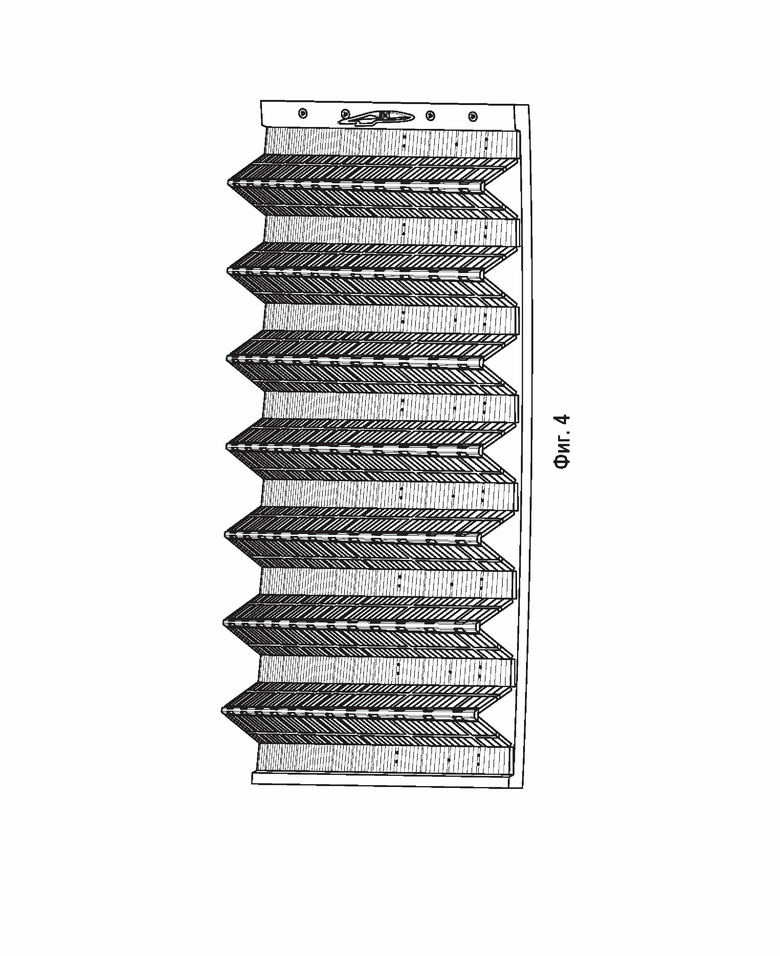

Фиг. 4 иллюстрирует пример сита в сборе, полученного из ситовых элементов и подситниковых структур, описанных ниже со ссылкой на Фиг. с 1 по 3А, согласно варианту осуществления настоящего изобретения.

Фиг. 5 иллюстрирует результаты реальных полевых испытаний сит в сборе согласно варианту осуществления настоящего изобретения.

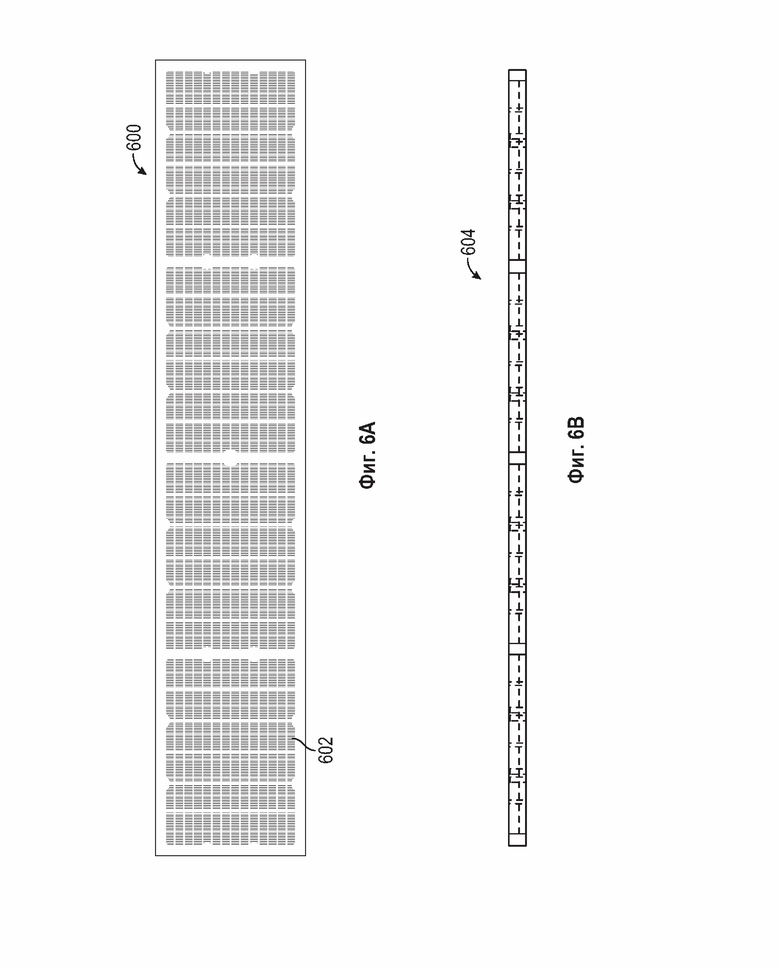

Фиг. 6А иллюстрирует вид сверху ситового элемента, который включает отверстия сита (отверстия для просеивания), имеющие скругленные углы, согласно варианту осуществления настоящего изобретения.

Фиг. 6В иллюстрирует вид сбоку ситового элемента по Фиг. 6А согласно варианту осуществления настоящего изобретения.

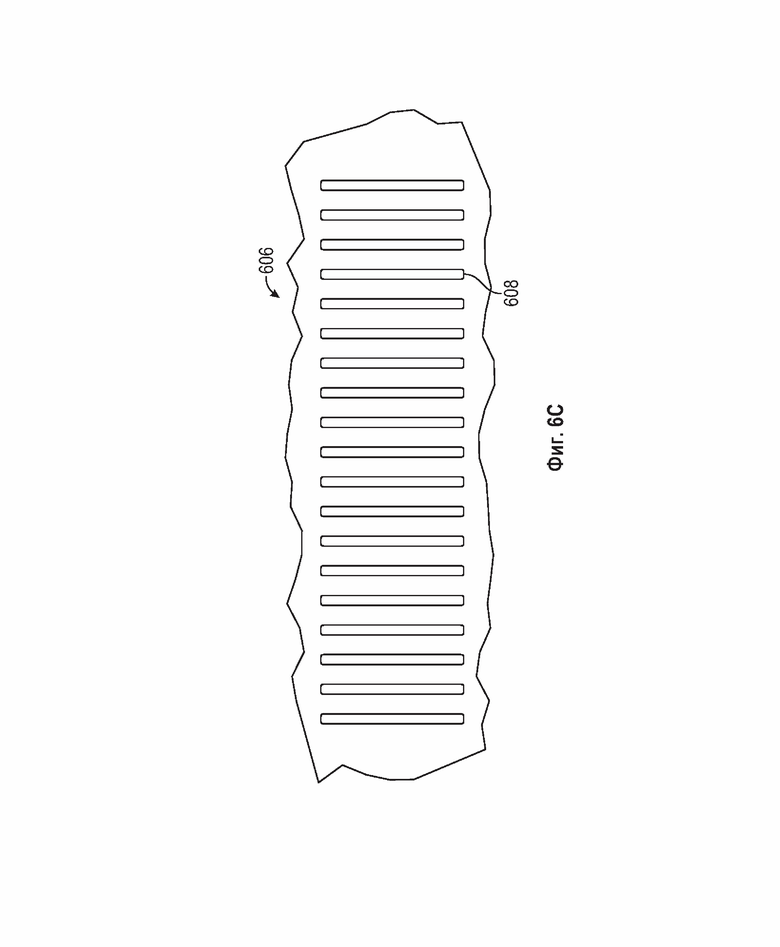

Фиг. 6С иллюстрирует вид сверху в разобранном виде участка поверхности ситового элемента, показанного на Фиг. 6А, показывающий отверстия сита, имеющие скругленные углы, согласно варианту осуществления настоящего изобретения.

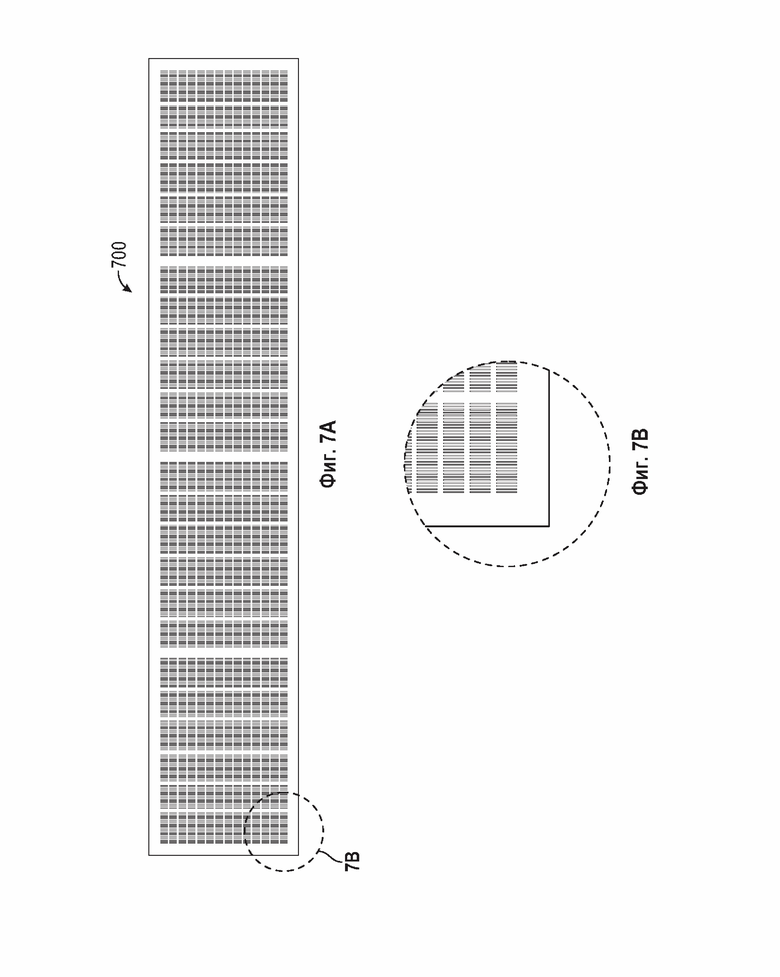

Фиг. 7А иллюстрирует вид сверху ситового элемента, который включает выровненные в поперечном направлении отверстия сита согласно варианту осуществления настоящего изобретения.

Фиг. 7В иллюстрирует вид сверху в разобранном виде части ситового элемента, показанного на Фиг. 7А, показывающий детали выровненных в поперечном направлении отверстий сита согласно варианту осуществления настоящего изобретения.

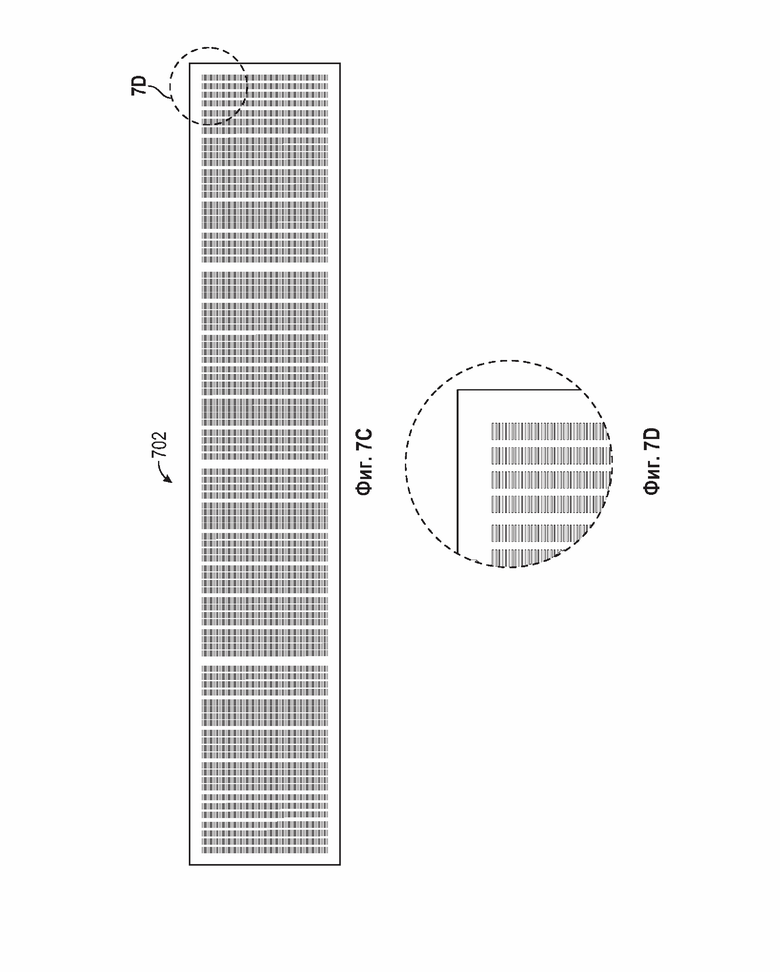

Фиг. 7С иллюстрирует вид сверху ситового элемента, который включает выровненные в продольном направлении отверстия сита согласно варианту осуществления настоящего изобретения.

Фиг. 7D иллюстрирует вид сверху в разобранном виде части ситового элемента, показанного на Фиг. 7С, показывающий детали выровненных в продольном направлении отверстий сита согласно варианту осуществления настоящего изобретения.

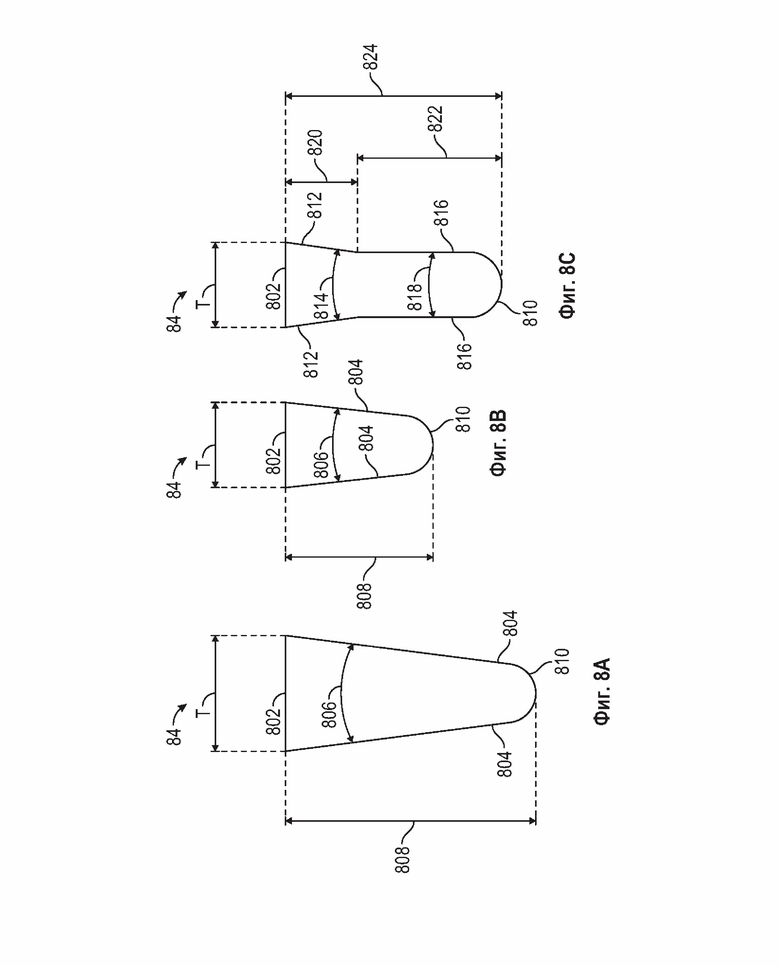

Фиг. 8А иллюстрирует вид в поперечном сечении элемента поверхности, имеющего толщину примерно 0,007 дюйма, в согласно варианту осуществления настоящего изобретения.

Фиг. 8В иллюстрирует вид в поперечном сечении первого элемента поверхности, имеющего толщину примерно 0,005 дюйма, согласно варианту осуществления настоящего изобретения.

Фиг. 8С показан вид в поперечном сечении второго элемента поверхности, имеющего толщину примерно 0,005 дюйма, согласно варианту осуществления настоящего изобретения.

Фиг. 9 иллюстрирует вид сверху ситового элемента и рамы в сборе с различными областями, которые могут быть приварены лазером к нижележащему (т.е. расположенному под ним) подситнику, согласно варианту осуществления настоящего изобретения.

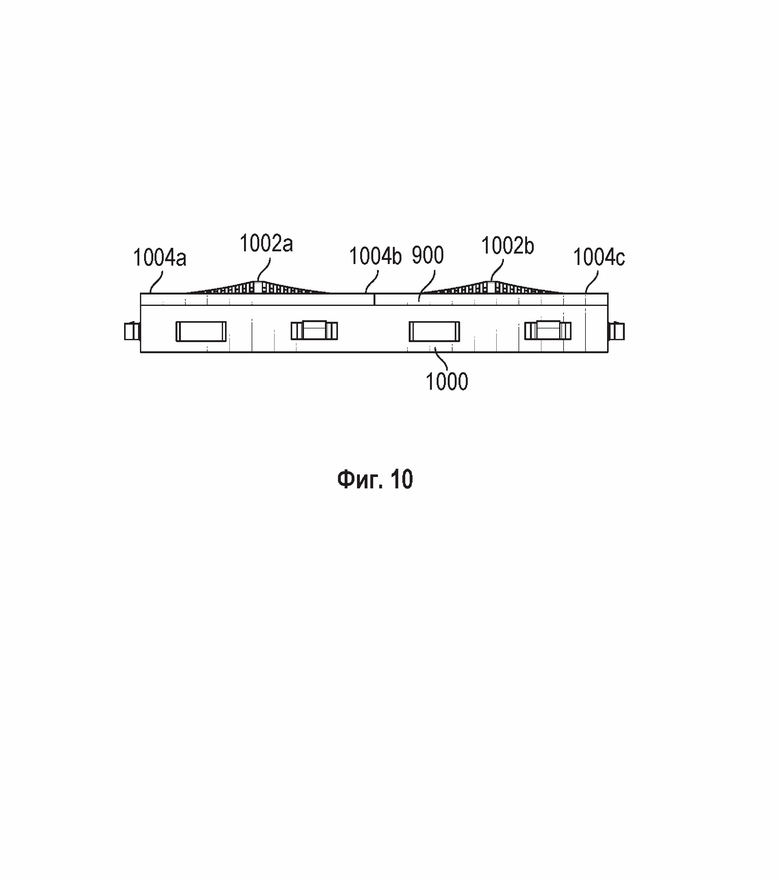

Фиг. 10 иллюстрирует профиль амплитуды колебаний ситового элемента, который частично соединен с подситником, согласно варианту осуществления настоящего изобретения.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к композициям, устройствам, способам и применениям термопластичных полиуретанов (TPU; от англ.: thermoplastic polyurethane). Варианты TPU композиций по настоящему изобретению можно использовать в способах инжекционного формования (литья под давлением) для получения ситовых элементов для использования в вибрационных просеивающих машинах. Вибрационные просеивающие машины обеспечивают возможность возбуждения вибраций установленного в них сита, так что материалы, помещенные на сито, можно разделить до желаемого уровня. Материалы слишком большого размера при этом отделяются от материалов слишком маленького размера. Раскрытые композиции и ситовые элементы можно использовать в технологических областях, относящихся к нефтедобывающей промышленности, разделению нефти и газа, горнодобывающей промышленности, водоочистке, и в других родственных промышленных применениях.

Раскрытые варианты осуществления настоящего изобретения обеспечивают ситовые элементы, которые удовлетворяют высоким требованиям: мелкие отверстия, размер которых лежит в диапазоне от примерно 43 мкм до примерно 100 мкм, которые эффективно пропускают частицы сходного размера; сита с большой площадью поверхности порядка нескольких квадратных футов, имеющие большую открытую площадь просеивания, лежащую в диапазоне от 30% до 35%; сита, являющиеся термически и механически стабильными, которые могут выдерживать жесткие условия во время эксплуатации, такие как компрессионная нагрузка (например, силы, лежащие в диапазоне от 1500 фунтов до 3000 фунтов (что составляет примерно от 560 кг до 1120 кг), приложенные к краям ситовых элементов, и вибрационные ускорения до 10д) и загрузка высокотемпературными материалами (например, имеющими температуру, лежащую в диапазоне от 37°С до 94°С) со значительными весовыми нагрузками и жесткие химические и абразивные состояния материалов, подлежащих просеиванию.

Варианты осуществления материалов и способов по настоящему изобретению обеспечивают гибридный подход, в котором маленькие ситовые элементы получают посредством микроформования с использованием TPU материалов по настоящему изобретению, чтобы гарантированно изготовить мелкие структуры с размером, лежащим в диапазоне от примерно 43 мкм до примерно 100 мкм, для получения ситовых элементов, имеющих большую открытую площадь просеивания. TPU материалы по настоящему изобретению, как более подробно обсуждается ниже, включают варианты осуществления, отличающиеся оптимизированными количествами наполнителя, термостабилизатора и агента, повышающего текучесть, в качестве добавок к соответствующему термопластичному полиуретану. Эти добавки, в свою очередь, обеспечивают надежное крепление мелких ситовых элементов, например - посредством лазерной сварки, к подситниковым структурам для обеспечения механической стабильности, позволяющей выдерживать большие механические нагрузки и ускорения, указанные выше. Например, в качестве материала-наполнителя можно использовать стекловолокна, которые обеспечивают упрочнение TPU материала и, в свою очередь, позволяют надежное крепление ситовых элементов к подситниковым структурам с повышенной структурной стабильностью. Однако добавление больших количеств стекловолокон может привести к повышенной трудности лазерной сварки, обусловленной тем, что преломляющие свойства стекла создают помехи для лазерных систем. Любое количество добавки также обязательно приведет к разбавлению термопластичного уретана. Сходным образом, следует добавлять минимальное, но эффективное количество термостабилизатора, причем количество добавки должно быть достаточным для того, чтобы конечная структура могла выдерживать добавление высокотемпературных материалов, как описано выше.

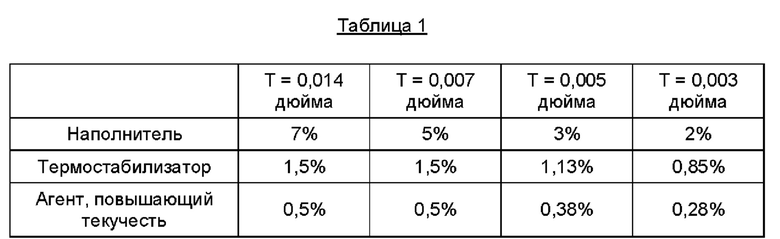

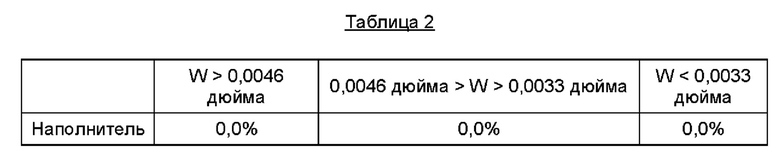

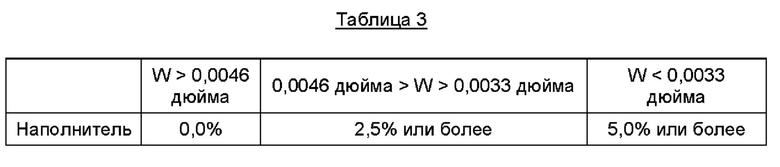

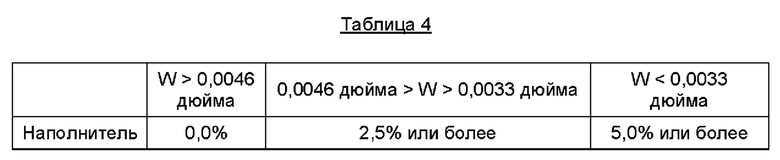

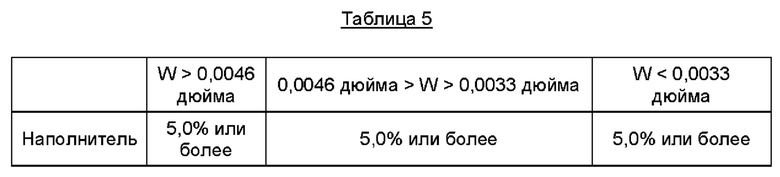

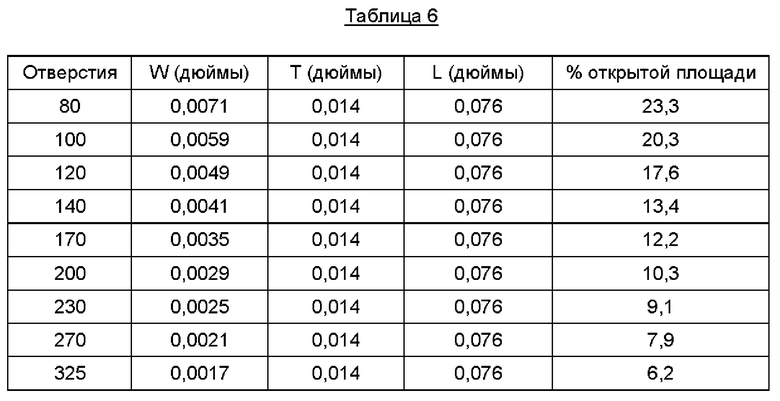

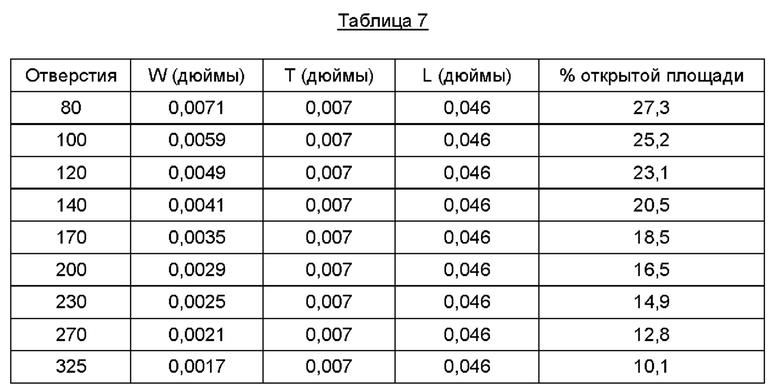

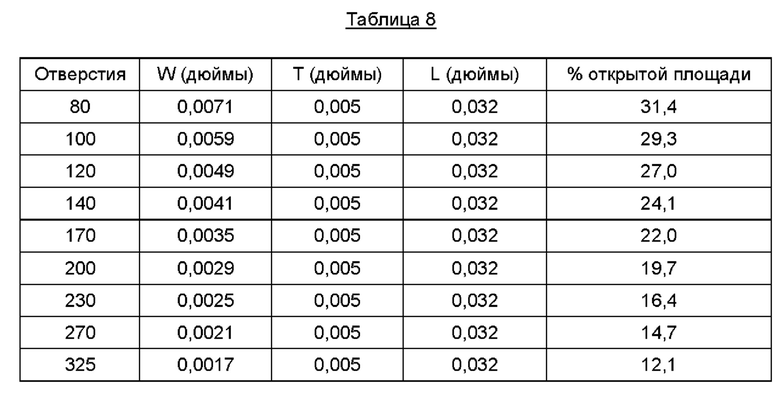

Как более подробно обсуждается ниже, количество добавок в TPU композициях по настоящему изобретению можно также варьировать в зависимости от желаемой толщины Т элементов поверхности ситовых элементов, что подробно обсуждено в заявках на патент US 15/965195 и 62/648771, содержание которых полностью включено в данную публикацию посредством ссылки. Например, как обсуждается в заявке на патент US 15/965195 в абзацах с [00366] по [00373] и соответствующих таблицах с 1 по 4, толщину Т элементов поверхности ситовых элементов можно варьировать с целью максимального увеличения открытой площади просеивания сита в сборе, что обеспечит повышенную эффективность сита в сборе во время эксплуатации.

Множество (совокупность) таких оптимизированных подситниковых структур можно затем собрать в ситовые структуры, имеющие большие площади поверхности порядка нескольких квадратных футов. Сита в сборе, основанные на TPU композициях по настоящему изобретению, можно использовать, например, способом, описанным в заявках на патенты US 15/965195 и US 62/648771. Например, как описано в заявке на патент US 15/965195 в абзацах с [0017] по [0021] описания, решетчатый каркас, основанный на TPU композициях по настоящему изобретению, может обеспечить необходимую устойчивость против повреждения или деформации при значительных вибрационных нагрузках, которым он подвергается, будучи прикрепленным к вибрационной просеивающей машине. Подситники, будучи собранными с образованием полного сита в сборе, являются достаточно прочными не только для того, чтобы выдерживать силы, необходимые для крепления сита в сборе к вибрационной просеивающей машине, но и для того, чтобы выдерживать экстремальные условия, которые могут существовать при вибрационной нагрузке. Как подробно обсуждается в абзацах с [00280] по [00282] описания заявки на патент US 15/965195, способ крепления ситовых элементов к подситнику может включать лазерную сварку плавких брусков, расположенных на подситниках. Поэтому TPU композиции по настоящему изобретению можно использовать для изготовления указанных вибрационных просеивающих устройств, способных выдерживать экстремальные условия, которые обсуждаются в данной публикации и в заявке на патент US 15/965195.

Ситам в сборе, основанным на TPU композициях по настоящему изобретению, также можно придать конфигурацию, позволяющую установить их в вибрационных просеивающих машинах, описанных в заявках на патент US 7578394; US 5332101; US 6669027; US 6431366 и US 6820748. Такие сита в сборе могут включать: боковые участки или соединительные бруски, включающие U-образные элементы, предназначенные для приема установленных сверху натяжных элементов, как описано в патенте US 5332101; боковые участки или соединительные бруски, включающие отверстия для приема штырей, предназначенные для приема нижних натяжных элементов, как описано в патенте US 6669027; боковые элементы или соединительные бруски для компрессионной нагрузки, как описано в патенте US 7578394; или они могут иметь конфигурацию, обеспечивающую крепление и загрузку в многоярусных машинах, таких как машины, описанные в патенте US 6431366.

Сита в сборе и/или ситовые элементы, основанные на TPU композициях по настоящему изобретению, могут иметь конфигурацию, включающую признаки, описанные в патенте US 8443984, в том числе описанные в нем технологии направленной сборки и технологии заводского изготовления панелей. Кроме того, сита в сборе и ситовые элементы, основанные на TPU композициях по настоящему изобретению, могут иметь конфигурацию, позволяющую их включение в технологии предварительного просеивания и совместимую с конфигурациями монтажных конструкций и сит, описанными в патентах US 7578394; US 5332101; US 4882054; US 4857176; US 6669027; US 7228971; US 6431366; US 6820748; US 8443984 и US 8439203. Содержания всех этих патентных публикаций, совместно с семействами аналогичных патентов и заявок на патенты, а также патентов и заявок на патенты, на которые даны ссылки в этих документах, полностью включены в данную публикацию посредством ссылки.

ПРИМЕРЫ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ СИТ

Ситовые элементы, изготовленные из термореактивных и термопластичных полимеров, описаны в указанных выше патентных документах (то есть в предварительных заявках на патент США с регистрационными номерами US 61/652039 и US 61/714882; в заявке на патент US 13/800826; в патенте US 9409209; в патенте US 9884344; и в заявке на патент US 15/851099), содержание которых полностью включено в данную публикацию посредством ссылок.

Фиг. с 1 по 3А иллюстрируют пример варианта осуществления ситовых элементов, изготовленных способами инжекционного формования с использованием TPU композиций по настоящему изобретению. Фиг. с 1 по 1С демонстрируют вариант осуществления ситового элемента 416, имеющего по существу параллельные концевые участки 20 ситового элемента и по существу параллельные боковые участки 22 ситового элемента, которые являются по существу перпендикулярными концевым участкам 20 ситового элемента. Ситовый элемент 416 может включать совокупность (множество) суживающихся к концу конических отверстий 470, которые могут облегчать извлечение ситового элемента 416 из формы, как более подробно описано в указанных выше патентных документах. Ситовый элемент 416 может дополнительно включать направляющие отверстия 424, которые могут быть расположены в центре ситового элемента 416 и на каждом из четырех углов ситового элемента 416. Направляющие отверстия 424 предназначены для крепления ситового элемента 416 к подситниковым структурам, как описано более подробно ниже со ссылками на Фиг. 3 и Фиг. 3А.

Как показано на Фиг. 1 и Фиг. 1А, ситовый элемент 416 имеет просеивающую поверхность 13, которая включает твердые элементы 84 поверхности, проходящие параллельно концевым участкам 20 ситового элемента и формирующие отверстия 86 сита, что также показано в виде крупным планом на Фиг. 2 и более подробно описано ниже.

Фиг. 1В и Фиг. 1С демонстрируют вид снизу ситового элемента 416, имеющего первый опорный элемент 28 ситового элемента, проходящий между концевыми участками 20 и являющийся по существу перпендикулярным конечным участкам 20. Фиг. 1 В также демонстрирует второй опорный элемент 30 ситового элемента, перпендикулярный первому опорному элементу 28 ситового элемента, который проходит между боковыми краевыми участками 22, является приблизительно параллельным концевым участкам 20 и является по существу перпендикулярным боковым участкам 22. Ситовый элемент может дополнительно включать первую серию усиливающих элементов 32, по существу параллельных боковым краевым участкам 22, и вторую серию усиливающих элементов 34, по существу параллельных концевым участкам 20. Концевые участки 20, боковые краевые участки 22, первый опорный элемент 28 ситового элемента, второй опорный элемент 30 ситового элемента, первая серия усиливающих элементов 32 и вторая серия усиливающих элементов 34 структурно стабилизируют элементы 84 поверхности и отверстия 86 сита во время различных нагрузок, включая распределение компрессионной силы и/или условия вибрационной нагрузки.

Как показано на Фиг. 1В и Фиг. 1С, ситовый элемент 416 может включать одно или более соединительных устройств 472, которые могут включать множество выступов, полостей или комбинацию выступов и полостей. В данном примере соединительное устройство 472 является множеством полостей. Соединительное устройство 472 имеет конфигурацию, соответствующую комплементарным соединительным устройствам подситниковой структуры. Например, подситниковая структура 414 (изображенная на Фиг. 3 и Фиг. 3А) имеет множество соединительных брусков 476 и 478, которые соответствуют полостям 472 ситового элемента 416, что более подробно описано ниже со ссылкой на Фиг. 3 и Фиг. 3А.

Как проиллюстрировано на Фиг. 2, отверстия 86 сита могут быть удлиненными щелями, имеющими длину L вдоль первого направления и ширину W вдоль второго направления, которые разделены элементами 84 поверхности, имеющими толщину Т вдоль второго направления. Толщину Т можно варьировать в зависимости от применения сита и конфигурации отверстий 86 сита. Толщину Т можно выбрать в диапазоне от примерно 0,003 дюйма до примерно 0,020 дюйма (то есть от примерно 76 мкм до примерно 508 мкм), в зависимости от желаемой открытой площади просеивания и ширины отверстий 86 сита. В примере варианта осуществления настоящего изобретения толщина Т элементов поверхности может быть равна 0,015 дюйма (то есть 381 мкм). Однако свойства композиций по настоящему изобретению позволяют получение более тонких элементов поверхности, например - элементов поверхности, имеющих толщину Т, равную 0,007 дюйма (то есть 178 мкм). Чем меньше толщина Т элементов поверхности, тем больше площадь просеивания ситового элемента. Например, толщина Т, равная 0,014 дюйма (что соответствует примерно 356 мкм), обеспечит ситовый элемент, открытый примерно на 10-15%, тогда как толщина Т, равная 0,003 дюйма (что соответствует примерно 76 мкм), обеспечит ситовый элемент, открытый примерно на 30-35%, за счет чего увеличится открытая площадь просеивания.

Как указано выше, отверстия 86 сита имеют ширину W. В примерах вариантов осуществления настоящего изобретения ширина W может лежать в диапазоне от примерно 38 мкм до примерно 150 мкм (то есть от примерно 0,0015 дюймов до примерно 0,0059 дюймов) между внутренними поверхностями каждого элемента 84 поверхности сита. Отношения длины к ширине отверстий могут лежать в диапазоне от 1:1 (что соответствует круглым порам) до 120:1 (то есть длинные узкие щели). В примерах вариантов осуществления настоящего изобретения отверстия предпочтительно могут быть прямоугольными и могут иметь отношение длины к ширине, лежащее в диапазоне от примерно 20:1 (например - длина равна 860 мкм, ширина равна 43 мкм) до примерно 30:1 (то есть длина равна примерно 1290 мкм, и ширина равна примерно 43 мкм). Отверстия сита необязательно должны быть прямоугольными, но могут быть сформованы посредством инжекционного формования термопластичного материала так, чтобы они имели любые формы, подходящие для конкретного применения, связанного с просеиванием, в том числе - приблизительно квадратные, круглые и/или овальные.

Как более подробно описано ниже, для повышения стабильности элементы 84 поверхности сита могут включать встроенные волокнистые материалы (например, стекловолокна), которые могут проходить по существу параллельно концевым участкам 20. Ситовый элемент 416 может быть единой деталью, сформованной посредством инжекционного формования. Также ситовый элемент 416 может также включать несколько деталей, сформованных посредством инжекционного формования термопластичного материала, каждая из которых имеет конфигурацию, вмещающую одно или более отверстий сита. Использование мелких ситовых элементов 416, сформованных посредством инжекционного формования термопластичного материала, которые прикреплены к каркасу сита, как описано ниже, обеспечивает значительные преимущества перед ситами в сборе согласно предшествующему уровню техники, что более подробно описано в указанных выше патентных документах.

Фиг. 3 и Фиг. 3А иллюстрируют способ крепления ситовых элементов 416 к концевому блоку 414 подситника согласно варианту осуществления настоящего изобретения. Ситовые элементы 416 можно выровнять относительно концевого блока 414 подситника с помощью удлиненных крепежных элементов 444 (подситника 414), которые совмещают с направляющими отверстиями 424 на нижней стороне ситового элемента 416 (например, см. Фиг. с 1 по 1С). При этом удлиненные крепежные элементы 444 подситника 414 входят в направляющие отверстия 424 ситового элемента 416. Удлиненные крепежные элементы 444 концевого подситника 414 можно затем расплавить для заполнения конусообразных просветов направляющих отверстий 424 ситового элемента, чтобы тем самым прикрепить ситовый элемент 416 к блоку 414 подситника. Крепление с помощью удлиненных крепежных элементов 444 и направляющих отверстий 424 ситового элемента является всего лишь одним из способов крепления ситового элемента 416 к подситнику 414.

Альтернативно, ситовый элемент 416 можно прикрепить к концевому подситнику 414 с использованием клеев, крепежных деталей и крепежных отверстий, лазерной сварки и т.п. Как описано выше, соединительные бруски 476 и 478 подситника 414 (см., например, Фиг. 3 и Фиг. 3А) могут иметь конфигурацию, позволяющую их введение в полости 472 ситового элемента 416 (см., например, Фиг. с 1 по 3С). После подачи тепла (например, при лазерной сварке и т.п.) соединительные бруски 476 и 478 могут расплавиться с образованием соединения между ситовым элементом 416 и подситником 414 после охлаждения.

Размещение ситовых элементов 416 на подситниках (например, на подситнике 414), которые также могут быть сформованы посредством инжекционного формования термопластичного материала, обеспечивает легкую сборку полных сит в сборе с очень мелкими отверстиями для просеивания. Размещение ситовых элементов 416 на подситниках также позволяет значительные вариации общего размера и/или конфигурации сита 10 в сборе, которые можно изменять, включая большее или меньшее количество подситников или подситники, имеющие различные формы, и т.п. Кроме того, можно собрать сито в сборе, имеющее различные размеры отверстий сита или градиент размеров отверстий сита посредством простого размещения ситовых элементов 416 с отверстиями сит различного размера на подситниках и соединения подситников с получением желаемой конфигурации.

Сита, описанные выше со ссылкой на Фиг. с 1 по 3 и раскрытые в указанных выше патентных документах, имеют маленькие отверстия для просеивания, пригодные для использования в качестве ситовых элементов. TPU композиции по настоящему изобретению дополнительно обеспечивают эффективные характеристики этих сит в каждой из следующих ключевых областей: структурная стабильность и долговечность; способность выдерживать нагрузку компрессионного типа; способность выдерживать высокие температуры; длительный срок службы несмотря на потенциальное истирание, надрезы или разрывы; и способы изготовления, которые не являются слишком сложными, требующими длительного времени или ненадежными.

Поэтому существует потребность в усовершенствованных TPU композициях, имеющих улучшенные химические свойства, которые можно было бы формовать посредством инжекционного формования с получением ситовых элементов и сит в сборе, обладающих улучшенными физическими свойствами.

Композиции по настоящему изобретению обычно включают TPU материал, термостабилизатор, выбранный для оптимизации термостойкости композиции, агент, повышающий текучесть, выбранный для оптимизации использования композиции в инжекционном формовании, и материал-наполнитель, выбранный для оптимизации жесткости полученного композитного материала. Наполнитель может быть включен в количестве, составляющем менее примерно 10% от массы TPU. В варианте осуществления настоящего изобретения наполнитель использован в количестве, равном примерно 7% от массы TPU. В других иллюстративных вариантах осуществления настоящего изобретения наполнитель использован в количествах, составляющих менее примерно 7% от массы TPU, менее примерно 5% от массы TPU или менее примерно 3% от массы TPU.

Пример материала-наполнителя включает стекловолокна. Стекловолокна могут быть включены в количестве, которое позволяет использовать композицию в инжекционном формовании, улучшает жесткость композиции при отвердевании, повышает термостойкость конечного продукта и не препятствует лазерной сварке композиции с другими материалами.

Начальная длина стекловолокон может лежать в диапазоне от примерно 1,0 мм до примерно 4,0 мм. В варианте осуществления настоящего изобретения стекловолокна могут иметь начальную длину, равную примерно 3,175 мм (то есть 1/8 дюйма). Стекловолокна могут также иметь диаметр менее примерно 20 мкм, например - лежащий в диапазоне от примерно 2 мкм до примерно 20 мкм. В иллюстративном варианте осуществления настоящего изобретения стекловолокна имеют диаметр, лежащий в диапазоне от примерно 9 мкм до примерно 13 мкм. В дополнительных вариантах осуществления стеклянные волокна имеют диаметр от примерно 10 мкм до примерно 14 мкм. В дополнительных вариантах осуществления стеклянные волокна могут иметь начальную длину 1/8 дюйма или менее. Например, стеклянные волокна могут иметь начальную длину 1/8 дюйма, 1/16 дюйма, 1/32 дюйма, 1/64 дюйма и т.д. В других вариантах осуществления стеклянные волокна могут иметь начальную длину в диапазоне от примерно 200 мкм до примерно 800 мкм. После обработки стеклянные волокна могут иметь длину, значительно меньшую исходной длины. Например, стеклянные волокна могут иметь конечную длину менее 1 мкм. В дополнительных вариантах осуществления стеклянные волокна могут иметь начальную длину примерно 4 мм и конечную длину после обработки примерно 0,5 мм.

TPU материал может быть изготовлен из преполимера (форполимера) с низким содержанием свободных изоцианатных мономеров. В примере варианта осуществления настоящего изобретения в качестве преполимера с низким содержанием свободных изоцианатных мономеров может быть выбран п-фенилендиизоцианат.В других вариантах осуществления настоящего изобретения могут быть выбраны другие преполимеры. TPU можно вначале получить посредством реакции уретанового преполимера с отверждающим агентом. Может быть выбран уретановый преполимер, имеющий содержание свободных полиизоцианатных мономеров менее 1 масс. %. В дополнительных вариантах осуществления материал TPU может представлять собой сложнополиэфирный полиуретан, модифицированный метилендифенилдиизоцианатом (MDI, от англ. methylene diphenyl di-isocyanate) или толуолдиизоцианатом (TDI, от англ. toluene di-isocyanate). В различных вариантах осуществления модифицированный сложный полиэфир представляет собой материал, в котором боковые цепи были модифицированы для повышения устойчивости к гидролизу.

Полученный материал можно затем подвергнуть термической обработке посредством экструзии при температурах, равных 150°С или выше, с получением TPU полимера. Уретановый преполимер можно получить из полиизоцианатного мономера и полиола, включающего алкандиол, простой полиэфирполиол, сложный полиэфирполиол, поликапролактоновый полиол, поликарбонатный полиол, диамин или производное диамина.

Согласно варианту осуществления настоящего изобретения, термостабилизатор, указанный выше, может быть включен в количестве, лежащем в диапазоне от примерно 0,1% до примерно 5% от массы TPU. Термостабилизатор может быть стерически затрудненным фенольным антиоксидантом. Стерически затрудненный фенольный антиоксидант может быть пентаэритритола тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионатом) (регистрационный номер CAS 6683-19-8). Необязательно может быть включен стабилизатор против ультрафиолетового (УФ) излучения. В некоторых вариантах осуществления настоящего изобретения термостабилизатор также служит стабилизатором против УФ излучения.

Согласно варианту осуществления настоящего изобретения, агент, повышающий текучесть, указанный выше, может быть включен в количестве, лежащем в диапазоне от примерно 0,1% до примерно 5% от массы TPU. В качестве агента, повышающего текучесть, может быть выбран этиленстеарамидный воск. Этиленстеарамидный воск может включать N,N'-1,2-этандиил-бис-октадеканамид (регистрационный номер CAS 110-30-5) и стеариновую кислоту (регистрационный номер CAS 57-11-4). В других вариантах осуществления настоящего изобретения могут быть выбраны другие агенты, повышающие текучесть.

Согласно варианту осуществления настоящего изобретения, стекловолокна, указанные выше, могут иметь диаметр или ширину, лежащие в диапазоне от примерно 2 мкм до примерно 20 мкм, от примерно 9 мкм до примерно 13 мкм, или они могут иметь диаметр или ширину, равные примерно 11 мкм. Стекловолокна могут иметь начальную длину, лежащую в диапазоне от примерно 3,1 мм до примерно 3,2 мм. Конечная средняя длина стекловолокон в отвержденном состоянии после инжекционного формования может быть менее примерно 1,5 мм из-за разламывания волокон во время обработки. В конечном отвержденном состоянии после инжекционного формования волокна могут отличаться распределением по длине, лежащим в диапазоне от примерно 1,0 мм до примерно 3,2 мм, причем некоторые волокна остаются не сломанными (целыми). В других вариантах осуществления стеклянные волокна могут иметь меньшую начальную и конечную длину. Например, стеклянные волокна после обработки могут иметь начальную длину 1/8 дюйма, 1/16 дюйма, 1/32 дюйма, 1/64 дюйма и т.д. В других вариантах осуществления стеклянные волокна могут иметь начальную длину в диапазоне от примерно 200 мкм до примерно 800 мкм. После обработки стеклянные волокна могут иметь длину, значительно меньшую исходной длины. Например, стеклянные волокна могут иметь конечную длину менее 1 мм, менее 1 мкм и т.д.

Описываемые варианты осуществления настоящего изобретения включают способы получения и применения TPU композиций, пригодных для использования в инжекционном формовании промышленных изделий, имеющих мелкие поры. Способы по настоящему изобретению включают проведение реакции TPU, термостабилизатора, агента, повышающего текучесть, и материала-наполнителя при температуре, превышающей примерно 150°С, с получением TPU композиции. В других вариантах осуществления материал может быть получен путем включения меньшего количества компонентов. Например, может быть получена композиция, в которой отсутствует этот термостабилизатор, отсутствует агент, повышающий текучесть, отсутствует наполнитель или в которой отсутствуют два или более из этих компонентов. Наполнитель может включать стекловолокно, имеющее диаметр, лежащий в диапазоне от примерно 2 мкм до примерно 20 мкм, в количестве, выбранном для оптимизации жесткости промышленных изделий, сформованных из TPU композиции. TPU может быть поли карбонатным TPU, или может быть сложнополиэфирным или модифицированным сложнополиэфирным TPU (т.е. TPU на основе сложного полиэфира или модифицированного сложного полиэфира). TPU перед стадией проведения реакции может быть преполимером. Стекловолокно может присутствовать в количестве, лежащем в диапазоне от примерно 1% до примерно 10% от массы TPU. В варианте осуществления настоящего изобретения стекловолокно может присутствовать в количестве, равном примерно 7% от массы TPU.

Промышленные изделия, сформованные из композиций по настоящему изобретению, пригодны для соединения различными способами, включая лазерную сварку. В связи с этим полученные изделия можно сварить посредством лазерной сварки с другими изделиями, например - с опорными конструкциями.

Примеры промышленных изделий включают ситовые элементы для вибрационных сит, описанные выше. TPU материал по настоящему изобретению, описанный выше, можно затем использовать в способе инжекционного формования для получения ситового элемента. Для этого TPU материал можно ввести/инжектировать в соответствующим образом сконструированную форму при повышенной температуре. Температуру можно выбрать равной температуре, при которой TPU материал имеет достаточно низкую вязкость, позволяющую материалу затекать в форму. После охлаждения полученный отвержденный ситовый элемент можно вынуть из формы.

Полученный ситовый элемент может быть сконструирован так, чтобы он имел множество отверстий, имеющих ширину отверстий, лежащую в диапазоне от примерно 38 мкм до примерно 150 мкм. Сита с такими отверстиями можно использовать для удаления частиц из различных промышленных жидкостей с целью их фильтрации/очистки. Можно эффективно удалять частицы, размеры которых больше ширины отверстий. Желаемые термические свойства TPU материала позволяют ситовым элементам, изготовленным из TPU материала, эффективно удалять частицы при повышенных температурах (например, при рабочих температурах, лежащих в диапазоне от примерно 82°С до примерно 94°С).

Характеристики TPU композиций по настоящему изобретению и изготовленных из них изделий включают температурные характеристики и характеристики текучести, которые способствуют изготовлению очень тонких структур с высоким разрешением с использованием таких способов, как инжекционное формование. Полученные конечные продукты также обладают превосходной термической стабильностью при повышенных рабочих температурах (например - при температурах до примерно 94°С). Полученные структуры также проявляют достаточную структурную жесткость для того, чтобы выдерживать компрессионную нагрузку с сохранением мелких отверстий, позволяющих просеивание частиц микрометрового (микронного) размера. Структуры, изготовленные из TPU материалов по настоящему изобретению, также проявляют устойчивость к надрезам, надрывам и износостойкость, а также химическую стойкость в средах с высоким содержанием углеводородов (например, в таких средах, содержащих углеводороды, как дизельное топливо).

Термопластичные полиуретаны

Раскрытые варианты осуществления настоящего изобретения обеспечивают термопластичные композиции, включающие полиуретаны, которые являются классом макромолекулярных пластмасс, известных под названием полимерных материалов. Обычно полимеры, например - полиуретаны, включают более мелкие повторяющиеся элементы, известные под названием мономеров. Мономеры могут быть химически соединены конец-в-конец с образованием первичной длинноцепочечной каркасной молекулы с присоединенными или не присоединенными к ней боковыми группами. В примере варианта осуществления настоящего изобретения полиуретановые полимеры могут отличаться молекулярным каркасом, содержащим, например, карбонатные группы (-NHCO2).

Хотя их обычно относят к пластмассам, термопластичные композиции включают полимерные цепи, которые не являются ковалентно связанными или сшитыми друг с другом. Это отсутствие поперечного сшивания полимерных цепей придает термопластичным полимерам способность плавиться при воздействии повышенных температур. Более того, термопластичные полимеры являются обратимо термоформуемыми, что означает, что их можно расплавить, сформовать с получением желаемой структуры и в дальнейшем повторно полностью или частично расплавить. Способность термопластичных полимеров к повторному плавлению дает возможность необязательной дальнейшей переработки (например, вторичного использования) изделий, изготовленных из термопластичных материалов. Такие изделия на основе TPU можно также расплавить на дискретных участках, прикладывая источник тепла к конкретному месту на изделии. Поэтому изделия, изготовленные из TPU композиции по настоящему изобретению, можно соединять с использованием сварки (например, лазерной сварки) с целью эффективного крепления ситовых элементов на основе TPU к подходящим каркасам (рамам) сит.

TPU материалы по настоящему изобретению проявляют желаемые свойства при экстремальных температурных условиях и в жестких химических средах. В иллюстративных вариантах осуществления настоящего изобретения такие TPU материалы могут быть получены из преполимера. Примером LF преполимера может быть парафенилендиизоцианат (PPDI; от англ.: p-phenylene di-isocyanate) с низким содержанием свободного изоцианата. В других вариантах осуществления настоящего изобретения могут быть использованы другие подходящие преполимеры.

Здесь описаны термопластичные полиуретаны, пригодные для использования при изготовлении описанных ситовых элементов. Описанные полиуретаны содержат твердые и мягкие сегменты, с которыми изготовитель может искусно манипулировать для получения конечных полиуретанов, обладающих желаемыми свойствами, например устойчивостью к истиранию, текучестью во время инжекционного формования, свойствами защиты от разрушения и т.п. В одном аспекте описанные полиуретаны, как описано в настоящем документе, имеют твердость по Шору от 85 А до 59 D.

Описанные здесь термопластичные полиуретаны могут быть изготовлены из преполимера и отверждающего агента. Преполимер, а также отверждающий агент можно приобрести у поставщиков химикатов, или преполимер и отверждающий агент могут быть синтезированы изготовителем.

Преполимеры

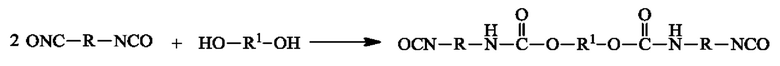

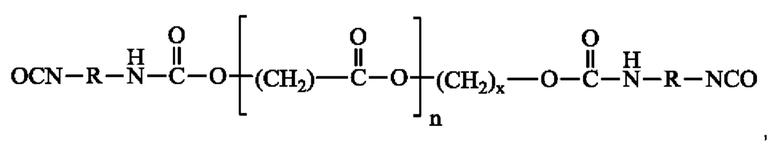

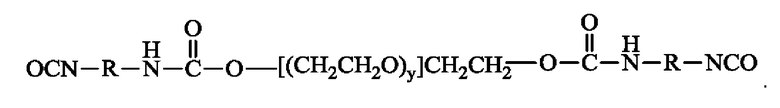

Описанный преполимер может содержать любой фрагмент, образующий уретан. Уретанобразующие фрагменты включают два типа: арилдиизоцианаты и алифатические диизоцианаты. Обычно уретанобразующий фрагмент взаимодействует с полиолом, который служит для соединения двух диизоцианатных фрагментов. Например, преполимер может быть получен по следующей реакции:

где R представляет собой углеродный скелет из 2-15 атомов углерода и/или двухвалентный ароматический радикал из 6-18 атомов углерода.

В одном варианте осуществления R представляет собой алкиленовое звено, содержащее от 2 до 15 атомов углерода, то есть от 2 до 15 метиленовых звеньев, от -(СН2)2- до -(CH2)15-. Таким образом, R может содержать от 2 до 15 метиленовых звеньев, например, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15 метиленовых звеньев. Неограничивающие примеры ONC-R-NCO включают 1,6-гексаметилендиизоцианат, 1-изоцианато-3-изоцианатометил-3,5,5-триметил-циклогексан (изофорондиизоцианат, IPDI, от англ. isophorone diisocyanate) и 4,4'-диизоцианатодициклогексилметан.

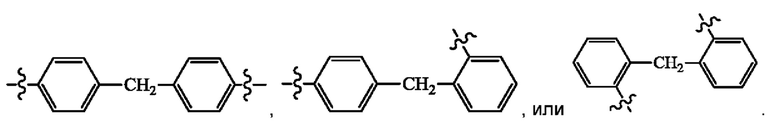

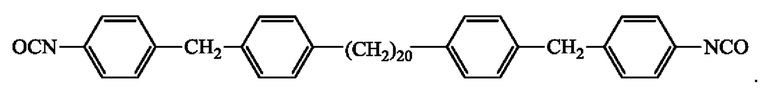

В другом варианте осуществления R представляет собой двухвалентный ароматический радикал, содержащий от 6 до 18 атомов углерода. В одном варианте осуществления R образован из метилендифенилдиизоцианата (MDI), где R имеет формулу:

В другом варианте осуществления R может представлять собой звено 1,2-фенилена 1,3-фенилена 1,4-фенилена, имеющее формулу:

Использование этих звеньев R приводит к образованию преполимерных звеньев полифенилендиизоцианата.

Связывание звеньев R1

Описанные здесь звенья R1 могут быть алкиленовыми звеньями, имеющими от 2 до 10 атомов углерода, т.е. от 2 до 10 метиленовых звеньев, от -(СН2)2- до -(СН2)10-. Таким образом, R1 может содержать от 2 до 10 метиленовых звеньев, например, 2, 3, 4, 5, 6, 7, 8, 9 или 10 метиленовых звеньев. Неограничивающие примеры HO-R-OH включают 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1-8-октандиол, 1,9-нонандиол и 1,10-декандиол.

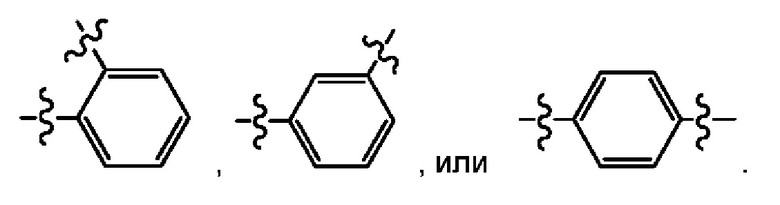

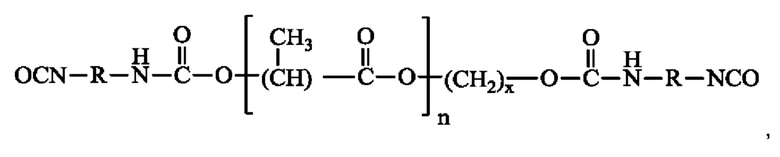

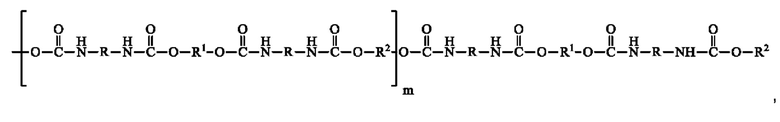

Сложнополиэфирные преполимеры на основе поликапролактондиола

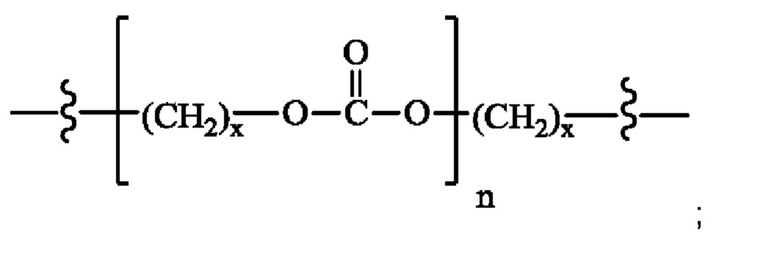

Описанные здесь звенья R1 могут быть получены из звена капролактондиола, имеющего формулу:

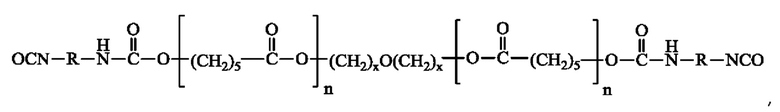

Неограничивающий пример преполимера поликапролактондиола имеет формулу:

где индекс х составляет от 2 до примерно 6, индекс n составляет от 2 до примерно 8.

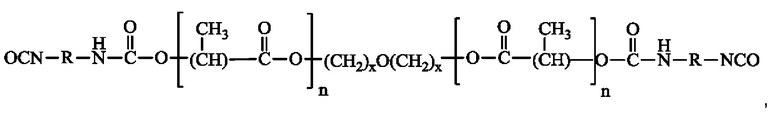

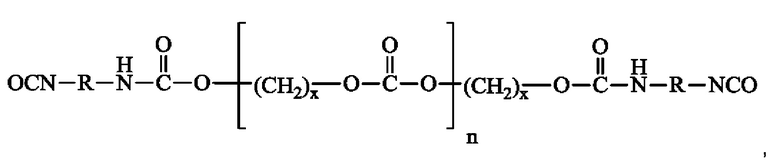

Еще один неограничивающий пример преполимера, полученного из звена поликапролактондиола, имеет формулу:

где индекс х составляет от 2 до примерно 6, индекс n составляет от 2 до примерно 8.

Полиглицидилдиольные преполимеры

Описанные здесь звенья R1 могут быть получены из полиглицидилдиола, имеющего формулу:

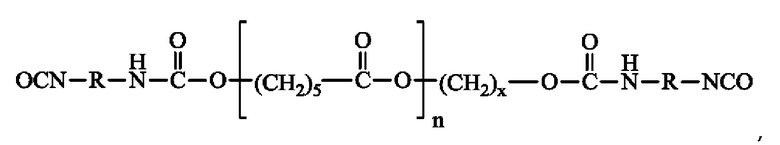

Неограничивающий пример преполимера полиглицидилдиола имеет формулу:

где индекс х составляет от 2 до примерно 6, индекс n составляет от 2 до примерно 8.

Еще один неограничивающий пример преполимера, полученного из звена полиглицидилдиола, имеет формулу:

где индекс х составляет от 2 до примерно 6, индекс n составляет от 2 до примерно 8.

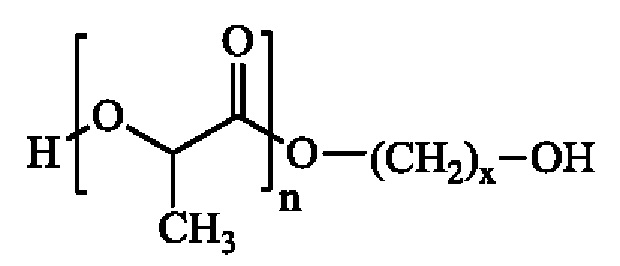

Полилактиддиольные преполимеры

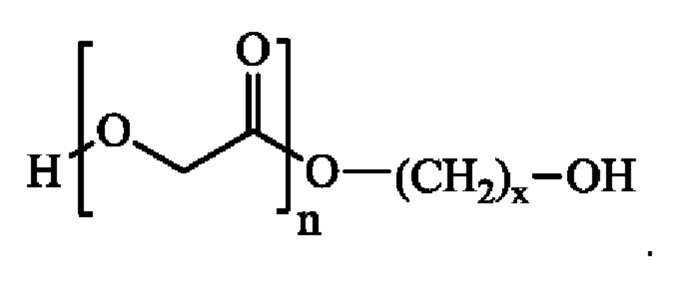

Описанные здесь звенья R1 могут быть получены из полилактиддиола, имеющего формулу:

Неограничивающий пример полилактиддиольного преполимера имеет формулу:

где индекс х составляет от 2 до примерно 6, индекс n составляет от 2 до примерно 8.

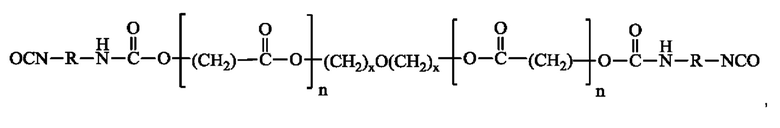

Еще один неограничивающий пример преполимера, полученного из звена полилактиддиола, имеет формулу:

где индекс х составляет от 2 до примерно 6, индекс n составляет от 2 до примерно 8.

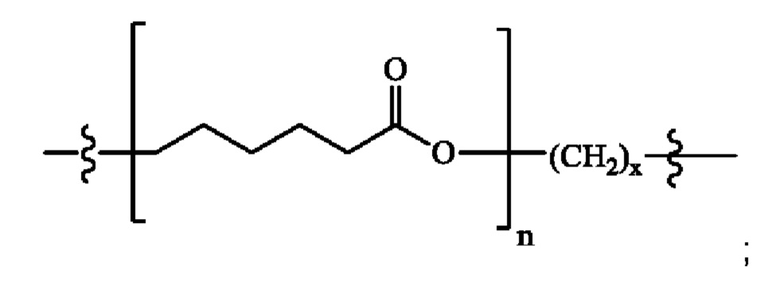

Поликарбонатные преполимеры

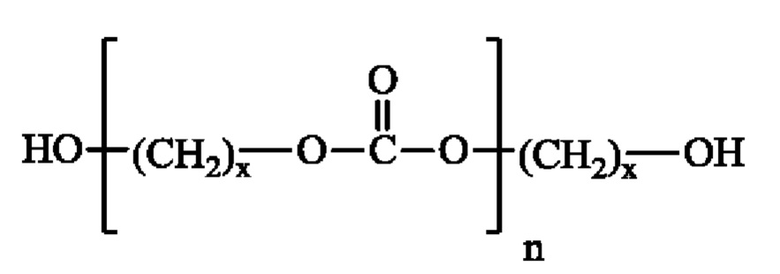

Описанные здесь звенья R1 могут быть получены из диолов, имеющих формулу:

Неограничивающий пример поликарбонатдиольного преполимера имеет формулу:

где индекс х составляет от 2 до примерно 6, индекс n составляет от 2 до примерно 8.

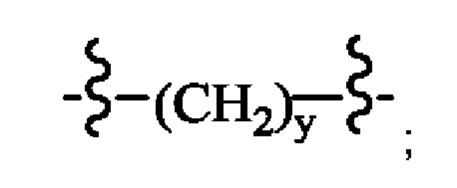

Полиалкилендиольные преполимеры

Описанные здесь звенья R1 могут быть получены из полиалкилендиолов, имеющих формулу:

где индекс z составляет от примерно 4 до примерно 25.

Один вариант описанных здесь полиалкилендиольных преполимеров имеет формулу:

Неограничивающий пример полиалкилендиольного преполимера имеет формулу:

Полиэфирдиольные преполимеры

1. Полиэтиленгликолевые преполимеры

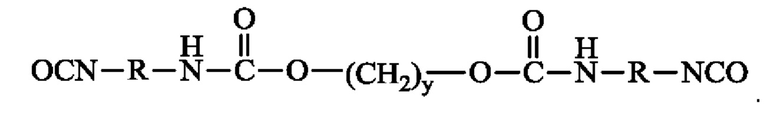

Описанные здесь звенья R1 могут быть получены из диола простого полиэфира. В одном варианте осуществления R1 содержит полиэтиленгликоль (PEG, от англ. polyethylene glycol), имеющий формулу:

где индекс у составляет от примерно 4 до примерно 25. Ниже приводится неограничивающий вариант описанных преполимеров PEG:

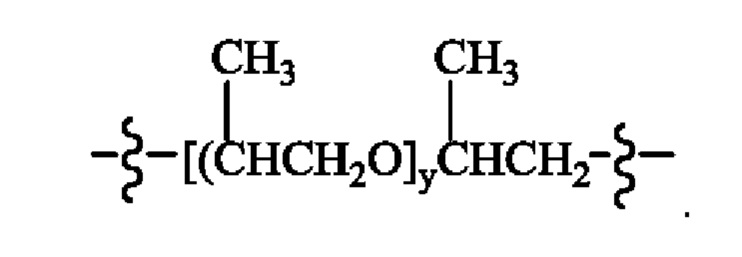

2. Полипропиленгликолевые преполимеры

В другом варианте описанных здесь полиэфирдиольных преполимеров описанные звенья R1 могут быть получены из полипропиленгликоля, имеющего формулу:

где индекс у составляет от примерно 4 до примерно 25. Ниже приводится неограничивающий вариант осуществления описанных полипропиленгликолевых (PPG) преполимеров:

Отверждающие агенты

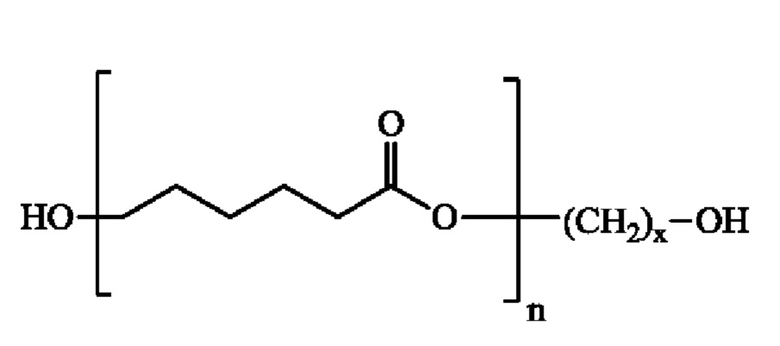

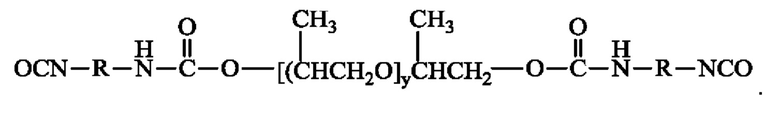

Описанные преполимеры далее реагируют с одним или более отверждающими агентами с образованием описываемых термопластичных полиуретанов, имеющих формулу:

где индекс m составляет от 3 до 20. Отверждающие агенты выбирают из поликапролактондиолов, полиглицидилдиолов, полилактиддиолов, поликарабонатдиолов, полиэтиленгликолей, полипропиленгликолей или полиалкилендиолов.

Описываемые звенья R2 выбраны из следующих:

i) Звено, образующее сложный полиэфир-полиуретан:

ii) Звено, образующее сложный полиэфир-полиуретан:

iii) Звено, образующее сложный полиэфир-полиуретан:

iv) Звено, образующее поликарбонат-полиуретан:

v) Звено, образующее полиалкилен-полиуретан:

vi) Звено, образующее простой полиэфир-полиуретан:

или

или

vii) Звено, образующее простой полиэфир-полиуретан:

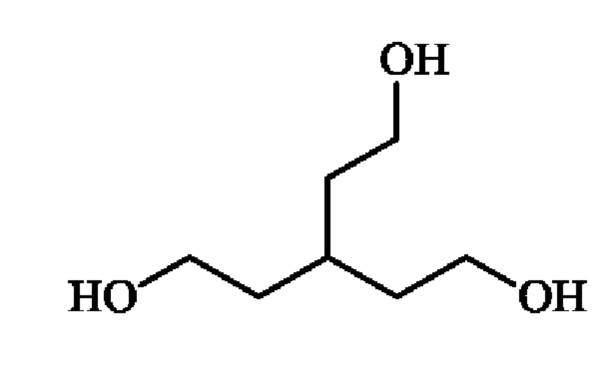

В некоторых вариантах осуществления отверждающий агент может представлять собой повторяющийся или неповторяющийся полиол. Например, разветвленный полиол, имеющий формулу:

может реагировать с тремя звеньями преполимера, тем самым обеспечивая средство для сшивания полиуретановых цепей. В одном варианте осуществления нестехиометрическое количество первого отверждающего агента может быть объединено с полиолом в количестве, которое обеспечивает необходимые гидроксильные звенья для поглощения доступных изоцианатных групп.

Как указано здесь выше, в одном аспекте описанные полиуретаны, как описано здесь, имеют твердость по Шору от 85А до 59D по дюрометру. Требуемая твердость получаемых термопластичных полиуретанов может быть достигнута за счет искусного подбора описанных звеньев R, R1 и R2 вместе с правильным подбором индексов х, у, m и n. Другой возможный способ состоит в том, чтобы выбрать два полимера, имеющих разные значения твердости по Шору D, измеренных с помощью дюрометра, и смешать два полимера для получения промежуточного значения твердости по Шору D, лежащую между значениями твердости двух полимеров. Кроме того, твердость по Шору 95А может быть преобразована в твердость по Шору 45D, которая может быть скомбинирована с твердостью по Шору 56D для получения полимера, имеющего промежуточную твердость.

В настоящем документе предложен ситовый элемент, содержащий:

i) первый термопластичный полиуретан, имеющий первую твердость; и

ii) второй термопластичный полиуретан, имеющий вторую твердость;

причем первый и второй полиуретаны объединены с образованием конечного термопластичного полиуретана, имеющего твердость по Шору примерно от 85А до 59D; при этом ситовый элемент представляет собой единую деталь, сформованную посредством инжекционного формования, имеющую множество отверстий размером от 43 мкм до 100 мкм; и

причем количество отверстий составляет от 10% до 35% ситового элемента.

Первый полиуретан и второй полиуретан получают реакцией преполимера, имеющего формулу, выбранную из:

где индекс х составляет от 2 до примерно 6, индекс у составляет от примерно 4 до примерно 25, индекс z составляет от примерно 4 до примерно 25, а индекс n составляет от 2 до примерно 8;

и причем преполимер дополнительно содержит менее 0,1 мас. % избыточных изоцианатных фрагментов;

с отверждающим агентом, при этом отверждающий агент выбирают из поликапролактондиолов, полиглицидилдиолов, полилактиддиолов, поликарабонатдиолов, полиэтиленгликолей, полипропиленгликолей или полиалкилендиолов.

Примеры TPU материалов можно получить следующим образом. TPU полимер можно получить посредством проведения реакции уретанового преполимера, имеющего содержание свободного полиизоцианатного моономера менее 1 масс. %, с отверждающим агентом. Затем полученный материал можно подвергнуть термической обработке посредством экструзии при температурах, равных 150°С (или выше) с получением TPU материала. Уретановый преполимер можно получить из полиизоцианатного мономера и полиола, включающего алкандиол, простой полиэфирполиол, сложный полиэфирполиол, поликапролактоновый полиол и/или поликарбонатный полиол. Отверждающий агент может включать диол, триол, тетрол, алкиленполиол, простой полиэфирполиол, сложный полиэфирполиол, поликапролактоновый полиол, поликарбонатный полиол, диамин или производное диамина.

TPU материалы по настоящему изобретению затем можно объединить с термостабилизатором, агентом, повышающим текучесть, и материалом-наполнителем согласно различным вариантам осуществления настоящего изобретения. В других вариантах осуществления настоящего изобретения могут быть включены другие добавки.

В целом описанные варианты осуществления настоящего изобретения обеспечивают TPU композиции, которые можно получить посредством проведения реакции полиола с полиизоцианатом и удлинителем цепи полимера. Примеры вариантов осуществления настоящего изобретения включают синтетические способы производства и способы получения TPU композиций. Способы по настоящему изобретению могут включать проведение реакции мономеров, отверждающих агентов и удлинителей цепей в реакционном резервуаре с получением преполимеров. Способы по настоящему изобретению могут также включать получение преполимеров посредством проведения реакции диизоцианата (OCN-R-NCO) с диолом (HO-R-OH). Образование преполимера включает химическое связывание двух молекул реагентов с получением химического продукта, имеющего спиртовую группу (ОН) в одном положении и изоцианатную группу (NCO) в другом положении в молекуле продукта. В варианте осуществления настоящего изобретения раскрытый преполимер включает химически активную спиртовую группу (ОН) и химически активную изоцианатную группу (NCO). Изделия, изготовленные с использованием TPU композиций, раскрытых в данной публикации, могут быть полностью отвержденными полимерными смолами, которые можно хранить как твердые пластмассы.

Раскрытые варианты осуществления настоящего изобретения обеспечивают преполимеры, которые можно получить из полиизоцианатного мономера и отверждающего агента. Не ограничивающие настоящее изобретение примеры отверждающих агентов могут включать этандиол, пропандиол, бутандиол, циклогександиметанол, гидрохинон-бис-гидроксиалкил (например, гидрохинон-бис-гидроксиэтиловый эфир), диэтиленгликоль, дипропиленгликоль, дибутиленгликоль, триэтиленгликоль, и т.п., диметилтио-2,4-толуолдиамин, ди-пара-аминобензоат, смесь аминов фенилдиэтанола, комплекс метилендианилина с хлоридом натрия и т.д.

В примерах вариантов осуществления настоящего изобретения полиол может включать алкандиол, простой полиэфирполиол, сложный полиэфирполиол, поликапролактоновый полиол и/или поликарбонатный полиол. В некоторых вариантах осуществления настоящего изобретения полиол может включать поликарбонатный полиол отдельно или в комбинации с другими полиолами.

Термостабилизаторы

Раскрытые термостабилизаторы/тепловые стабилизаторы могут включать такие добавки, как сероорганические соединения, которые являются эффективными разрушителями гидропероксидов, в результате чего полимеры термостабилизируются. Неограничивающие примеры термостабилизаторов включают: органофосфиты, такие как трифенилфосфит, трис-(2,6-диметилфенил)фосфит, трис-(смешанный моно- и ди-нонилфенил)фосфит и т.п.; фосфонаты, такие как диметилбензолфосфонат и т.п.; фосфаты, такие как триметилфосффат и т.п.; дигексилтиодиформиат; дицикпогексил-10,10'-тиодидецилат; дицеротилтиодиформиат; дицеротил-10,10'-тиодидецилат; диоктил-4,4-тиодибутират; дифенил-2,2'-тиодиацетат; (тиодигликолят)дилаурил-3,3'-тиодипропионат; дистеарил-3,3'-тиодипропионат; ди(п-толил)-4,4'-тиодибутират; лаурилмиристил-3,3'-тиодипропионат; пальмитилстеарил-2,2'-тиодиацетат; дилаурил-2-метил-2,2'-тиодиацетатдодецил 3-(додецилоксикарбонилметилтио)-пропионат; стеарил-4-(миристилоксикарбонилметилтио)бутират; дигептил-4,4-тиодибензоат; дициклогексил-4,4'-тиодицикпогексаноат; дилаурил-5,5'-тио-4-метилбензоат; и их смеси. Если они присутствуют, то термостабилизаторы могут быть включены в количествах, лежащих в диапазоне от примерно 0,0001 масс. % до примерно 5 масс. % в пересчете на массу основного полимерного компонента, использованного в TPU композиции. Включение сероорганических соединений может также повысить термостабильность TPU композиций и изготовленных из них изделий.

В иллюстративном варианте осуществления настоящего изобретения термостабилизатор может быть стерически затрудненным фенольным антиоксидантом, например - пентаэритритола тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионатом) (регистрационный №CAS 6683-19-8). В примерах вариантов осуществления настоящего изобретения термостабилизатор может быть включен в количествах, лежащих в диапазоне от примерно 0,1% до примерно 5% от массы TPU.

Агенты, повышающие текучесть

Агенты, повышающие текучесть, используют для улучшения характеристик текучести TPU материалов, чтобы такие TPU материалы можно было легко инжектировать в форму. Время инжекции для TPU материалов по настоящему изобретению предпочтительно лежит в диапазоне от примерно 1 секунды до примерно 2 секунд. В варианте осуществления настоящего изобретения достигнуты средние времена затекания, равные примерно 1,6 секунды. Для достижения таких значений времени инжекции используют агенты, повышающие текучесть.

TPU композиции по настоящему изобретению могут включать агенты, повышающие текучесть, которые улучшают смазывание с целью увеличения потока расплавленной полимерной композиции вдоль наружной поверхности (то есть для увеличения внешнего потока). Агенты, повышающие текучесть, также могут увеличивать поток отдельных полимерных цепей внутри термопластичного расплава (то есть увеличивать внутренний поток).

Раскрытые варианты осуществления настоящего изобретения обеспечивают TPU композиции, которые могут включать агент, увеличивающий внутренний поток, который хорошо совместим с полимерной матрицей. Например, агент, увеличивающий внутренний поток, может иметь сходную полярность, что облегчает течение расплава за счет снижения внутреннего трения между отдельными частицами полимера. В некоторых вариантах осуществления настоящего изобретения TPU композиции, содержащие агенты, увеличивающие внутренний поток, могут улучшать характеристики формования. Например, в специфическом варианте осуществления настоящего изобретения TPU композиции можно использовать для получения изделий, имеющих мелкие или очень мелкие отверстия. В другом варианте осуществления настоящего изобретения TPU композиции можно использовать для получения изделий, имеющих очень мелкие отверстия, посредством инжекционного формования. В других вариантах осуществления настоящего изобретения улучшенное течение TPU композиций позволяет получение изделий с высоким разрешением, имеющих мелкие или очень мелкие отверстия.

Раскрытые варианты осуществления настоящего изобретения обеспечивают TPU композиции, которые могут включать агент, увеличивающий внешний поток, который может быть более или менее совместимым с полимерной матрицей TPU композиции. Например, агент, увеличивающий внешний поток, может иметь другую полярность, нежели полимер TPU композиции. Поскольку агенты, увеличивающие внешний поток, могут быть несовместимыми с полимерной матрицей TPU композиции, то агенты, увеличивающие внешний поток, могут действовать как наружная смазывающая пленка между полимером и горячими металлическими поверхностями перерабатывающих машин. Поэтому внешние смазки могут предотвращать прилипание расплава полимера к деталям машин (например, к экструдеру) и могут также снижать силу, необходимую для извлечения отвержденного полимера из формы (то есть могут облегчать расформовку) в случае инжекционного формования.

Неограничивающие примеры агентов, повышающих текучесть, которые могут быть включены в TPU композиции, включают амины (например - этилен-бис(стеарамид)), воски, смазки, тальк и диспергирующие агенты. Раскрытые варианты осуществления настоящего изобретения обеспечивают TPU композиции, которые могут также включать один или более неорганических агентов, повышающих текучесть, таких как гидроокиси кремния, аморфный оксид алюминия, сплавленный кварц, сплавленные фосфаты, сплавленные бораты, сплавленные оксиды, диоксид титана, тальк, слюда, пирогенный диоксид кремния, каолин, аттапульгит, силикаты кальция, оксид алюминия и силикаты магния. Количество агента, повышающего текучесть, может варьироваться в зависимости от природы и размера частиц конкретного выбранного агента, повышающего текучесть.

В иллюстративных вариантах осуществления настоящего изобретения агент, повышающий текучесть, может быть воском, например - этиленстеарамидным воском. Этиленстеарамидный воск может включать N,N'-1,2-этандиил-бис-октадеканамид (C38H76N2O2; регистрационный номер CAS 100-30-5) и стеариновую кислоту [СН3(СН2)16СООН; регистрационный номер CAS 57-11-4). В иллюстративных вариантах осуществления настоящего изобретения агент, повышающий текучесть, может присутствовать в количествах, лежащих в диапазоне от примерно 0,1% до примерно 5% от массы TPU.

Улучшенные характеристики текучести TPU композиций могут быть достигнуты посредством снижения содержания или исключения определенных соединений, например - таких как стеарат кальция.

Наполнители

Как описано выше, раскрытые варианты осуществления настоящего изобретения обеспечивают TPU композиции, которые могут также включать наполнители, которые могут включать неорганические материалы. Наполнители повышают прочность и жесткость материала на основе TPU, улучшая свойства объектов, сформованных из TPU материала посредством инжекционного формования. Например, наполнители способствуют сохранению формы мелких отверстий, перфораций или пор, образовавшихся в объектах, сформованных из TPU материала посредством инжекционного формования. Например, в некоторых вариантах осуществления настоящего изобретения волокна обеспечивают пропускание света, используемого во время приваривания сформованных TPU деталей к опорным конструкциям посредством лазерной сварки.

В иллюстративных вариантах осуществления настоящего изобретения в качестве материала-наполнителя могут быть использованы стекловолокна, как описано выше. Стекловолокна могут иметь форму сплошных или полых стеклянных трубок. В иллюстративных вариантах осуществления настоящего изобретения стеклянные трубки могут иметь диаметр (или ширину, если они не являются круглыми), лежащий в диапазоне от примерно 2 мкм до примерно 20 мкм. В иллюстративном варианте осуществления настоящего изобретения стекловолокна могут иметь диаметр (или ширину, если они не являются круглыми), лежащий в диапазоне от примерно 9 мкм до примерно 13 мкм. В варианте осуществления настоящего изобретения стекловолокна могут иметь диаметр (или ширину), равный 11 мкм. Стекловолокна могут иметь начальную длину, лежащую в диапазоне от примерно 3,0 мм до примерно 3,4 мм. В иллюстративном варианте осуществления настоящего изобретения стекловолокна могут иметь начальную длину, равную примерно 1/8 дюйма (то есть 3,175 мм). В дополнительных вариантах осуществления стеклянные волокна могут иметь начальную длину, которая составляет 1/16 дюйма, 1/32 дюйма, 1/64 дюйма и т.д. Однако во время переработки TPU материала стекловолокна могут ломаться и поэтому укорачиваться. В отвержденном состоянии после инжекционного формования стекловолокна могут иметь среднюю длину менее примерно 1,5 мм, причем длина большинства волокон лежит в диапазоне от примерно 1,0 мм до примерно 3,2 мм. После обработки стеклянные волокна могут иметь длину, значительно меньшую исходной длины. Например, стеклянные волокна могут иметь конечную длину менее 1 мкм. Некоторые волокна сохраняют свою исходную длину, однако большинство волокон разламываются на более мелкие куски.

Для того чтобы обеспечить возможность лазерной сварки TPU композиции, желательно использовать как можно меньше стекловолокон. Слишком большое количество стекловолокон приводит к недопустимо высокому уровню отражения/преломления лазерного излучения. Кроме того, с увеличением содержания стекловолокон могут ухудшаться желаемые свойства TPU композиции. Стекловолокна, имеющие достаточно большой диаметр, могут лучше работать в композициях, пригодных для лазерной сварки. Такие волокна большого диаметра также могут обеспечивать желаемые свойства повышения прочности и жесткости. Однако диаметр стекловолокон не должен быть слишком большим, поскольку с увеличением диаметра стекловолокон могут ухудшиться желаемые свойства текучести, что снизит пригодность полученной композиции для инжекционного формования.

Стекловолоконные материалы-наполнители не должны содержать волокон, имеющих диаметр более 50 мкм, и предпочтительно они должны иметь диаметр менее 20 мкм в композициях, разработанных для инжекционного формования конструкций, имеющих элементы субмиллиметрового размера. Следует избегать углеродных волокон, поскольку они могут создавать помехи для лазерной сварки, поскольку они являются непрозрачными. Объекты на основе TPU, которые предназначены для соединения посредством лазерной сварки, могут иметь оптические свойства, позволяющие прохождение лазерного излучения через TPU материал. Как таковое, лазерное излучение может проходить через объект, состоящий из TPU, и попадать на соседнюю структуру, например - на подситник из нейлона. Нейлоновый материал подситника является термопластичным материалом, имеющим черный цвет, который поглощает лазерное излучение и за счет этого может нагреваться лазером. За счет поглощения лазерного излучения TPU и соседний нейлон могут нагреться до температуры, превышающей их соответствующие температуры плавления. При этом оба материала могут расплавиться, и после охлаждения на поверхности раздела между TPU и нейлоном может сформироваться механическая связь, за счет которой оба компонента будут сварены друг с другом.

Раскрытые варианты осуществления настоящего изобретения обеспечивают TPU композиции, которые могут также включать наполнители в форме частиц, которые могут иметь любую конфигурацию, включающую, например, сферы, пластинки, волокна, остроконечные (то есть игольчатые) структуры, хлопья, нити или неправильные формы. Подходящие наполнители могут иметь средний наибольший размер, лежащий в диапазоне от примерно 1 нм до примерно 500 мкм. Некоторые варианты осуществления настоящего изобретения могут включать материалы-наполнители со средним наибольшим размером, лежащим в диапазоне от примерно 10 нм до примерно 100 нм. Некоторые волокнистые, игольчатые или нитевидные материалы-наполнители (например, стекло или волластонит) могут иметь среднее характеристическое отношение (то есть отношение длины к диаметру), лежащее в диапазоне от примерно 1,5 до примерно 1000. В других вариантах осуществления настоящего изобретения могут быть использованы более длинные волокна.

Пластинчатые материалы-наполнители (например, слюда, тальк или каолин) могут иметь среднее характеристическое отношение (то есть отношение среднего диаметра круга той же площади к средней толщине), которое больше примерно 5. В варианте осуществления настоящего изобретения такие пластинчатые материалы могут иметь характеристическое отношение, лежащее в диапазоне от примерно 10 до примерно 1000. В другом варианте осуществления настоящего изобретения такие пластинчатые материалы могут иметь характеристическое отношение, лежащее в диапазоне от примерно 10 до примерно 200. Также можно использовать бимодальное, тримодальное или более высокие смеси характеристических отношений. В некоторых вариантах осуществления настоящего изобретения можно также использовать комбинации наполнителей.

Согласно варианту осуществления настоящего изобретения, TPU композиция может включать натуральные, синтетические, минеральные или неминеральные материалы-наполнители. Подходящие материалы-наполнители можно выбрать так, чтобы они имели достаточную термостойкость, чтобы твердая физическая структура материала-наполнителя могла сохраняться по меньшей мере при температуре переработки TPU композиции, с которой он объединен. В некоторых вариантах осуществления настоящего изобретения подходящие наполнители могут включать глины, наноглины, газовую сажу, древесную муку (с маслом или без масла) и различные формы диоксида кремния. Материалы на основе диоксида кремния могут быть осажденными или гидратированными, высокодисперсными или пирогенными, стекловидными, сплавленными или коллоидальными. Такие материалы на основе диоксида кремния могут включать обычный песок, стекло, металлы и неорганические оксиды. Неорганические оксиды могут включать оксиды металлов 2, 3, 4, 5 и 6 периодов групп IB, IIB, IIIA, IIIB, IVA, IVB (кроме углерода), VA, VIA, VIIA и VIII периодической таблицы.

Материалы-наполнители могут также включать оксиды металлов, такие как оксид алюминия, оксид титана, оксид циркония, диоксид титана, наноразмерный оксид титана, тригидрат алюминия, оксид ванадия, оксид магния, триоксид сурьмы, гидроксиды алюминия, аммония или магния. Материалы-наполнители могут также включать карбонаты щелочных и щелочноземельных металлов, такие как карбонат кальция, карбонат бария и карбонат магния. Материалы на минеральной основе могут включать силикат кальция, диатомит, фуллоновую землю, кизельгур, слюду, тальк, сланцевую муку, вулканическую золу, очесы хлопка, асбест и каолин.

Материалы-наполнители также могут включать сульфаты щелочных и щелочноземельных металлов, например - сульфаты бария и сульфат кальция, титан, цеолиты, волластонит, борид титана, борат цинка, карбид вольфрама, ферриты, дисульфид молибдена, кристобалит, алюмосиликаты, включая вермикулит, бентонит, монтмориллонит, Na-монтмориллонит, Са-монтмориллонит, гидратированные силикаты натрия, кальция, алюминия, магния, пирофиллит, силикаты магния и алюминия, силикаты лития и алюминия, силикаты циркония и комбинации указанных выше материалов-наполнителей.

Раскрытые варианты осуществления настоящего изобретения обеспечивают TPU композиции, которые могут включать волокнистые наполнители, такие как стекловолокна (описанные выше), базальтовые волокна, арамидные волокна, углеродные волокна, углеродные нановолокна, углеродные нанотрубки, углеродные фуллерены, ультравысокомолекулярные полиэтиленовые волокна, меламиновые волокна, полиамидные волокна, целлюлозные волокна, металлические волокна, нитевидные кристаллы титаната калия и нитевидные кристаллы бората алюминия.

В некоторых вариантах осуществления настоящего изобретения TPU композиции могут включать стекловолоконные наполнители, описанные выше. Стекловолоконные наполнители могут состоять из Е-стекла, S-стекла, AR-стекла, Т-стекла, D-стекла и R-стекла. В некоторых вариантах осуществления настоящего изобретения диаметр стекловолокон может лежать в диапазоне от примерно 5 мкм до примерно 35 мкм. В других вариантах осуществления настоящего изобретения диаметр стекловолокон может лежать в диапазоне от примерно 9 мкм до примерно 20 мкм. В других вариантах осуществления настоящего изобретения стекловолокна могут иметь длину, равную примерно 3,2 мм или менее. Как описано выше, TPU композиции, содержащие стекловолокна, могут придать повышенную термостабильность TPU композициям и изготовленным из них изделиям.

Раскрытые варианты осуществления настоящего изобретения могут включать композиции, содержащие стеклянный наполнитель в концентрациях, лежащих в диапазоне от примерно 0,1 масс. % до примерно 7 масс. %. Варианты осуществления настоящего изобретения также могут включать стеклянный наполнитель в концентрациях, лежащих в диапазоне от примерно 1% до примерно 2%; от примерно 2% до примерно 3%; от примерно 3% до примерно 4%; от примерно 4% до примерно 5%; от примерно 5% до примерно 6%; от примерно 6% до примерно 7%; от примерно 7% до примерно 8%; от примерно 8% до примерно 9%; от примерно 9% до примерно 10%; от примерно 10% до примерно 11%; от примерно 11% до примерно 12%; от примерно 12% до примерно 13%; от примерно 13% до примерно 14%; от примерно 14% до примерно 15%; от примерно 15% до примерно 16%; от примерно 16% до примерно 17%; от примерно 17% до примерно 18%; от примерно 18% до примерно 19%; и от примерно 19% до примерно 20%. В некоторых вариантах осуществления настоящего изобретения концентрация стеклянного наполнителя может быть равна примерно 1%. В некоторых вариантах осуществления настоящего изобретения концентрация стеклянного наполнителя может быть равна примерно 3%. В некоторых вариантах осуществления настоящего изобретения концентрация стеклянного наполнителя может быть равна примерно 5%. В некоторых вариантах осуществления настоящего изобретения концентрация стеклянного наполнителя может быть равна примерно 7%. В некоторых вариантах осуществления настоящего изобретения концентрация стеклянного наполнителя может быть равна примерно 10%.

Как описано выше, варианты осуществления настоящего изобретения могут включать стеклянный материал-наполнитель, в котором отдельные стекловолокна могут иметь диаметр или ширину, лежащие в диапазоне от примерно 1 мкм до примерно 50 мкм. В некоторых вариантах осуществления настоящего изобретения стеклянный наполнитель может отличаться узким распределением волокон по диаметру, например - по меньшей мере 90% стекловолокон имеют специфический диаметр или ширину. Другие варианты осуществления настоящего изобретения могут включать стеклянный наполнитель, имеющий более широкое распределение по диаметру или ширине, лежащее в диапазоне от примерно 1 мкм до примерно 20 мкм. Другие варианты осуществления настоящего изобретения могут включать стеклянный наполнитель, имеющий распределение стекловолокон по диаметру или ширине, лежащее в диапазоне от примерно 1 мкм до примерно 2 мкм; от примерно 2 мкм до примерно 3 мкм; от примерно 3 мкм до примерно 4 мкм; от примерно 4 мкм до примерно 5 мкм; от примерно 5 мкм до примерно 6 мкм; от примерно 6 мкм до примерно 7 мкм; от примерно 7 мкм до примерно 8 мкм; от примерно 8 мкм до примерно 9 мкм; от примерно 9 мкм до примерно 10 мкм; от примерно 10 мкм до примерно 11 мкм; от примерно 11 мкм до примерно 12 мкм; от примерно 12 мкм до примерно 13 мкм; от примерно 13 мкм до примерно 14 мкм; от примерно 14 мкм до примерно 15 мкм; от примерно 15 мкм до примерно 16 мкм; от примерно 16 мкм до примерно 17 мкм; от примерно 17 мкм до примерно 18 мкм; от примерно 18 мкм до примерно 19 мкм; и от примерно 19 мкм до примерно 20 мкм. В некоторых вариантах осуществления настоящего изобретения стеклянный наполнитель может иметь распределение по диаметру или ширине, центрированное около конкретного значения. Например, конкретное значение диаметра или ширины может быть равно 10 мкм±2 мкм, согласно варианту осуществления настоящего изобретения.

TPU композиции могут включать стекловолоконные наполнители, которые включают агент для обработки поверхности и, необязательно, сшивающий агент, согласно варианту осуществления настоящего изобретения. Многие подходящие материалы можно использовать в качестве сшивающего агента. Примеры включают сшивающие агенты на основе силана, сшивающие агенты на основе титаната или их смесь. Применимые сшивающие агенты на основе силана могут, например, включать аминосилан, эпоксисилан, амидосилан, азидосилан и акрилосилан.

Раскрытые варианты осуществления настоящего изобретения обеспечивают TPU композиции, которые также могут включать другие подходящие неорганические волокна, например: углеродные волокна, углеродно-стеклянные гибридные волокна, борные волокна, графитовые волокна и т.п. Также можно использовать различные керамические волокна, такие как волокна из оксида алюминия и диоксида кремния, волокна из оксида алюминия, волокна из карбида кремния и т.п. Также можно использовать металлические волокна, например - алюминиевые волокна, никелевые волокна, стальные волокна, волокна из нержавеющей стали и т.п.

Раскрытые TPU композиции могут быть получены способом, в котором TPU реагенты могут быть объединены с материалами-наполнителями (например, волокнистыми наполнителями) и другими необязательными добавками. Затем комбинацию материалов можно физически перемешать в перемешивающем или смесительном аппарате.

Примеры перемешивающих или смесительных аппаратов могут включать: смеситель Бенбери, двухшнековый экструдер, смесительную машину «Бусс» и т.п. В некоторых вариантах осуществления настоящего изобретения материал-наполнитель и основной материал TPU композиции можно перемешать или смешать с получением смеси TPU композиции, содержащей включенные в нее волокна. Полученную TPU композицию, содержащую наполнители (например, стекловолокна) и, необязательно, другие дополнительные добавки, можно охладить с получением твердой массы. Полученную твердую массу можно затем гранулировать или другим способом разделить на частицы подходящего размера (например, гранулы) для использования в способе инжекционного формования. Способ инжекционного формования можно использовать для получения промышленного изделия, например - сита или ситового элемента.

Необязательные добавки к TPU композициям, указанные выше, могут включать диспергирующие агенты. В некоторых вариантах осуществления настоящего изобретения диспергирующие агенты могут способствовать получению однородной дисперсии базовой TPU композиции и дополнительных компонентов, таких как наполнители. В некоторых вариантах осуществления настоящего изобретения диспергирующий агент также может улучшать механические и оптические свойства полученной TPU композиции, которая включает наполнители.

В некоторых вариантах осуществления настоящего изобретения в качестве диспергирующих агентов можно использовать воски. Неограничивающие примеры восковых диспергирующих агентов, пригодных для использования в TPU композициях по настоящему изобретению, включают: полиэтиленовые воски, амидные воски и монтанные воски. TPU композиции по настоящему изобретению могут включать диспергирующий агент на основе амидного воска, например - на основе N,N'-бис-стеарилэтилендиамина. Использование такого воскового диспергирующего агента может повысить термостабильность TPU композиции, оказав малое влияние на прозрачность полимера. Само по себе, включение диспергирующих агентов в TPU композиции по настоящему изобретению может оказать по меньшей мере два желательных эффекта: (1) повышенная термостабильность композиций и изготовленных из них изделий, и (2) желаемые оптические свойства, которые являются подходящими для последующей переработки, включая лазерную сварку.

TPU композиции по настоящему изобретению могут дополнительно включать антиоксиданты согласно варианту осуществления настоящего изобретения. Антиоксиданты могут быть использованы для прекращения реакций окисления, которые могут возникать из-за различных атмосферных условий, и/или они могут быть использованы для снижения разложения TPU композиции. Например, изделия, изготовленные из синтетических полимеров, во время их эксплуатации могут реагировать с атмосферным кислородом. Кроме того, изделия, изготовленные из синтетических полимеров, могут подвергаться аутоокислению из-за свободнорадикалыных цепных реакций. Источники кислорода (например, атмосферный кислород, сам по себе или в комбинации со свободнорадикальным инициатором) могут реагировать с субстратами, включенными в TPU композиции по настоящему изобретению. Такие реакции могут нарушать целостность TPU композиции и изготовленных из нее изделий. Поэтому включение антиоксидантов может повысить химическую стабильность TPU композиций, а также повысить химическую стабильность изготовленных из нее изделий.

Полимеры могут испытывать атмосферное старение в ответ на поглощение УФ излучения, которое вызывает аутоокисление, инициированное свободными радикалами. Такое аутоокисление может привести к расщеплению гидропероксидов и карбонильных соединений. Варианты осуществления TPU композиций могут включать антиоксиданты, являющиеся донорами протонов (АН; от англ.: hydrogen donating antioxidants), такие как пространственно затрудненные фенолы и вторичные ароматические амины. Такие АН добавки могут ингибировать окисление TPU композиций посредством конкуренции с органическими субстратами за пероксидные радикалы. Такая конкуренция за пероксидные радикалы может прекращать цепные реакции и поэтому стабилизировать композиции или препятствовать дальнейшим реакциям окисления. Включение антиоксидантов в TPU композиции по настоящему изобретению может ингибировать образование свободных радикалов. Кроме того, что АН являются светостабилизаторами, АН могут обеспечивать термостабильность при включении в TPU композиции по настоящему изобретению. Соответственно, некоторые варианты осуществления настоящего изобретения могут включать добавки (например, АН), которые повышают стабильность полимеров, подвергающихся воздействию УФ излучения и тепла. Поэтому изделия, изготовленные из TPU композиций по настоящему изобретению, содержащих антиоксиданты, могут быть устойчивыми к атмосферному старению и обладают улучшенной функциональностью и/или сроком службы, если их эксплуатируют в высокотемпературных условиях, по сравнению с изделиями, изготовленными из TPU композиций, не содержащих антиоксидантов.

TPU композиции по настоящему изобретению могут дополнительно включать поглотители УФ излучения согласно варианту осуществления настоящего изобретения. Поглотители УФ излучения преобразуют поглощенное УФ излучение в тепло посредством обратимых реакций внутримолекулярного переноса протонов. В некоторых вариантах осуществления настоящего изобретения поглотители УФ излучения могут поглощать УФ излучение, которое в противном случае было бы поглощено TPU композицией. Результирующее сниженное поглощение УФ излучения TPU композицией может способствовать снижению атмосферного старения TPU композиции, вызванного УФ излучением. Неограничивающие примеры поглотителей УФ излучения могут включать оксанилиды для полиамидов, бензофеноны для поливинилхлорида (PVC; от англ.: polyvinyl chloride) и бензотриазолы и гидроксифенилтриазины для поликарбонатных материалов. В варианте осуществления настоящего изобретения 2-(2'-гидрокси-3'-втор-бутил-5'-трет-бутилфенил)бензотриазол может обеспечить стабилизацию против УФ излучения для поликарбоната, сложного полиэфира, полиацеталя, полиамидов, TPU материалов, гомополимеров на основе стирола и сополимеров. Эти и другие поглотители УФ излучения могут повышать стабильность TPU композиций по настоящему изобретению и изготовленных из них изделий согласно различным вариантам осуществления настоящего изобретения.

TPU композиции могут дополнительно включать антиозонанты, которые могут предотвращать или замедлять деградацию TPU материалов, вызванную газообразным озоном, содержащимся в воздухе (то есть могут снижать озонное растрескивание). Неограничивающие иллюстративные варианты осуществления антиозонантов могут включать: пара-фенилендиамины, такие как 6PPP (N-(1,3-диметилбутил)-N'-фенил-пара-фенилендиамин) или IPPD (N-изопропил-N'-фенил-пара-фенилендиамин); 6-этокси-2,2,4-триметил-1,2-дигидрохинолин (ETMQ; от англ.: 6-ethoxy-2,2,4-trimethyl-1,2-dihydroquinoline); этилендимочевину (EDU; от англ.: ethylene diurea) и парафиновые воски, которые могут образовывать поверхностный барьер. Эти и другие антиозонанты могут повысить стабильность TPU композиций по настоящему изобретению и изготовленных из них изделий согласно различным вариантам осуществления настоящего изобретения.

Согласно варианту осуществления настоящего изобретения пример смеси можно приготовить следующим образом. В качестве исходного материала может быть выбран термопластичный полиуретан на основе поликарбоната. В качестве материала-наполнителя могут быть выбраны стекловолокна малого диаметра (как описано выше), включенные в количестве, лежащем в диапазоне от примерно 3 масс. % до примерно 10 масс. %. Затем может быть выбран агент, повышающий текучесть, для включения в количестве, лежащем в диапазоне от примерно 0,1 масс. % до примерно 5 масс. %. В этом примере агентом, повышающим текучесть, может быть смесь N,N'-1,2-этандиил-бис-октадеканамида и стеариновой кислоты. В качестве термостабилизирующего агента может быть выбран пентаэитритола тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат), включенный в количестве, лежащем в диапазоне от примерно 0,1 масс. % до примерно 5 масс. %. Описанная термопластичная смесь затем может быть инжектирована с получением объемных термопластичных брусков, которые затем гранулируют для последующего инжекционного формования.

Способы

Варианты осуществления настоящего изобретения обеспечивают способы и процессы получения TPU композиций. Способы по настоящему изобретению могут включать проведение реакции (то есть сшивание) преполимерных элементов, содержащих спиртовую группу (ОН) и изоцианатную группу (NCO), для эффективного «наращивания» и/или удлинения полимерной цепи или каркаса. Например, в варианте осуществления настоящего изобретения TPU композиция может быть получена посредством проведения реакции полиуретанового преполимера и отверждающего агента, в характерном случае - при температурах, лежащих, например, в диапазоне от примерно 50°С до примерно 150°С или от примерно 50°С до примерно 100°С. В некоторых вариантах осуществления настоящего изобретения можно также использовать температуры, лежащие за пределами этих диапазонов.