Изобретение относится к области получения комбинированного износо- и коррозионно-стойкого керамического покрытия на поверхности стоматологической конструкции из углеродистой конструкционной стали и может быть использовано для получения покрытий с повышенными свойствами.

Способ получения дентального имплантата с биоактивным нанопокрытием на основе кальций-фосфатно-углеродного композита, включающий следующие этапы: а) изготовление имплантата на ЧПУ токарном станке из нанотитана; б) лазерное структурирование поверхности имплантата; в) обработка поверхности имплантата, полученного на стадии 6, включающая обработку имплантата ускоренными до 1 кэВ ионами аргона при давлении (2-6)×10-2 Па с подачей отрицательного напряжения-смещения с увеличением его от 800 до 1500 В в течение 1 ч послойное напыление на основу имплантата, полученную на стадии в, многослойного покрытия, представляющего собой композит толщиной до 2 мкм, выполненное в два этапа: 1 этап включает нанесение слоя композита, состоящего из соединения титана с углеродом и гидроксиапатита кальция, одновременным дуговым распылением титанового катода и импульсно-дуговым распылением гидроксиапатита кальция и графитового катода с увеличением концентрации углерода от 10 до 55 вес. %; 2 этап включает напыление поверх первого композитного слоя твердостью 100 - 120 ГПа углеродного нанопокрытия толщиной до 1,0 мкм импульсно-дуговым распылением графитового катода в условиях конденсации алмазоподобной пленки при температуре не выше 150°С и энергии ионов углерода не более 100 эВ (патент РФ №2724437, 23.06.2020, Бюл. №18).

Недостатком данного способа является сложность реализации процесса получения дентального имплантата с биоактивным нанопокрытием.

Известен способ изготовления внутрикостного стоматологического имплантата с углеродным нанопокрытием, включающий обработку поверхности имплантата, послойное напыление на основу имплантата многослойного покрытия и напыление на это покрытие углеродного нанопокрытия толщиной до 1 мкм, отличающийся тем, что обработку поверхности ведут ускоренными до 1 кэВ ионами аргона при давлении (2-6)⋅-10-2 Па с подачей отрицательного напряжения-смещения на подложку с постепенным увеличением его от 800 до 1500 В в течение не менее 1 ч, многослойное покрытие выполняют из двух чередующихся слоев, с общим количеством слоев 20-30, при толщине каждого слоя 50-100 нм, при этом первый слой многослойного покрытия, состоящий из соединений титана с углеродом напыляют одновременным дуговым распылением титанового катода и импульсно-дуговым распылением графитового катода с увеличением концентрации углерода в каждом последующем слое при суммарном увеличении концентрации в этих слоях от 14 до 75 вес. %, а второй - из твердого аморфного алмазоподобного углерода твердостью 70-100 ГПа напыляют импульсно дуговым распылением графитового катода, углеродное нанопокрытие напыляют импульсно-дуговым распылением графитового катода в условиях конденсации алмазоподобной пленки при температуре не выше 150°С и энергии ионов углерода не более 100 эВ. (патент РФ № 2571559, 20.12.2015, Бюл. № 35).

Недостатками способа является сложность реализации способа, при обработке поверхности ускоренными до 1 кэВ ионами аргона, температура поверхности может достигать значений, при которых возможен перегрев детали, при распылении графитового катода наблюдается загрязнение вакуумной камеры, приводящее к снижению качества получаемого покрытия, кроме того, загрязнение вакуумной камеры требует частой очистки, увеличивая подготовительно-заключительное время.

Способ получения покрытия на изделиях из алюминиевых содержащих кремний сплавов, включающий предварительную обработку сплава и микродуговое оксидирование, отличающийся тем, что предварительную обработку сплавов проводят до образования такой структуры, при которой частицы кремнийсодержащих фаз располагаются в виде отдельных включений и/или их цепочек таким образом, чтобы на плоском срезе материала среднее расстояние между границами соседних кремнийсодержащих включений составляло более 5 % от среднего линейного размера включений (патент РФ № 2254596, 10.05.2005, Бюл. №13). Данный способ взят за прототип.

Удовлетворительная адгезионная прочность сформированного покрытия (метод нанесения сетки царапин по ГОСТ 9.302-88, пункт 5), получаемого по данному способу, взятому за прототип, не обеспечивается к оксидируемому сплаву при содержании в нем кремния более 3 %, в виду проявления сильного экранирующего эффекта в следствие присутствия кремнийсодержащих фаз.

Задача изобретения состоит в использовании в качестве материала основы стоматологических конструкций более дешевого материала, такого как углеродистые конструкционные стали с защитным комбинированном покрытием, обладающим повышенными эксплуатационными свойствами.

Технический результат заключается в получении комбинированного износо- и коррозионно-стойкого керамического покрытия методом микродугового оксидирования стоматологических конструкций, изготовленных из углеродистых конструкционных сталей с поверхностным слоем синтезированным из вентельных металлов аддитивными технологиями. Предварительно на углеродистых конструкционных сталей, из которой изготовлены стоматологические конструкции, формируют слой из вентильного металла толщиной 45-55 мкм посредством аддитивной технологии путем прямого лазерного нанесения вентильного металла при подаче порошкового вентильного металла в зону формирования слоя потоком инертного газа, затем проводят микродуговое оксидирование сформированного слоя из вентильного металла. Данное покрытие формируется на более дешевых материалах по сравнению с материалами, применяемыми в качестве основы при изготовлении стоматологических конструкций. Сформированный прямым лазерным нанесение вентельного металла на установках для аддитивных технологий позволяет получать на детали с повышенными эксплуатационными свойства поверхностного слоя, позволяет автоматизировать процесс нанесения, минимально термически воздействовать на основной углеродистый материал подложки, и при этом сам процесс обладает высокой производительностью. Последующее применение способа формирования МДО покрытий (применительно к Ti) на поверхности стоматологических конструкций осуществляется в режиме постоянного тока в электролите представляющей собой смесь силиката натрия (80-110 г/л), хромата и гидроксида натрия (5-10 г/л). Время обработки составляло 40-90 мин при плотности тока 6-15 А/дм2 и напряжении 120-300 В.

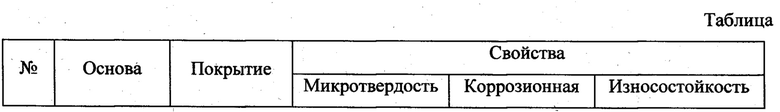

Для оценки микротвердости сформированного оксидного слоя искровым разрядом в кислородосодержащей газовой среде при проведении процесса микродугового оксидирования был использован прибор ПМТ-3. Нагрузка на индентор составляла Р=200 г. Микротвердость слоя, замеренная после шлифования поверхности, составила 4.79 ГПа. Диагонали полученных отпечатков измерялись с помощью 30-кратного эпиобъектива ОЭ-6 с апертурой А=0,65 и 15-кратного окуляра-микрометра АМ9-3, обеспечивающего общее увеличение в 485 раз. Значение микротвердости идентифицировалось по таблицам, определив длину измеренных диагоналей отпечатков и величину прикладываемой нагрузки. В таблице приведены сравнительные данные по покрытиям, полученным для аналогичной подложки.

Для оценки истинного значения измеряемой величины использовалось среднее арифметическое значение. Для выявления грубых ошибок воспользовались критерием Смирнова, позволяющего производить отбраковку аномальных данных.

Поверхностный слой покрытия, полученного на стоматологических конструкциях методом микродугового оксидирования, имеет пористость на уровне 10-25 %, которые были сформированы при воздействии микроразрядов. Толщина сформированного покрытия характеризуется областью, а которой наблюдаются структурные изменения (30-45 мкм).

Поставленная задача и технический результат достигаются тем, что способ получения комбинированного износо- и коррозионно-стойкого керамического покрытия на поверхности стоматологической конструкции из углеродистой конструкционной стали формирует слой из вентильного металла толщиной 45-55 мкм посредством аддитивной технологии путем прямого лазерного нанесения вентильного металла при подаче порошкового вентильного металла в зону формирования слоя потоком инертного газа, затем проводят микродуговое оксидирование сформированного слоя из вентильного металла.

Перечень фигур

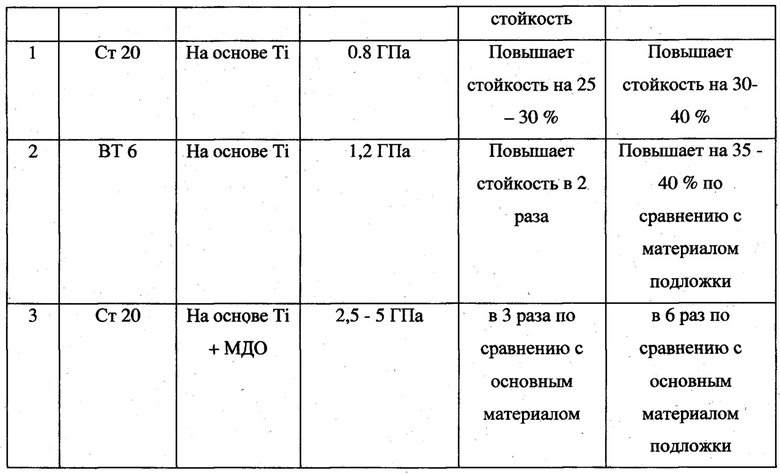

Фиг. 1. Схема установки для прямого лазерного нанесения покрытий:

1.1 - фокусная оптика;

1.2 - лазерный луч;

1.3, 1.4 - датчик обратной связи;

1.5 - сопло для подачи защитного газа;

1.6 - стоматологические конструкции;

1.7 - подложка;

1.8 - приспособление;

1.9 - подача порошкового материала.

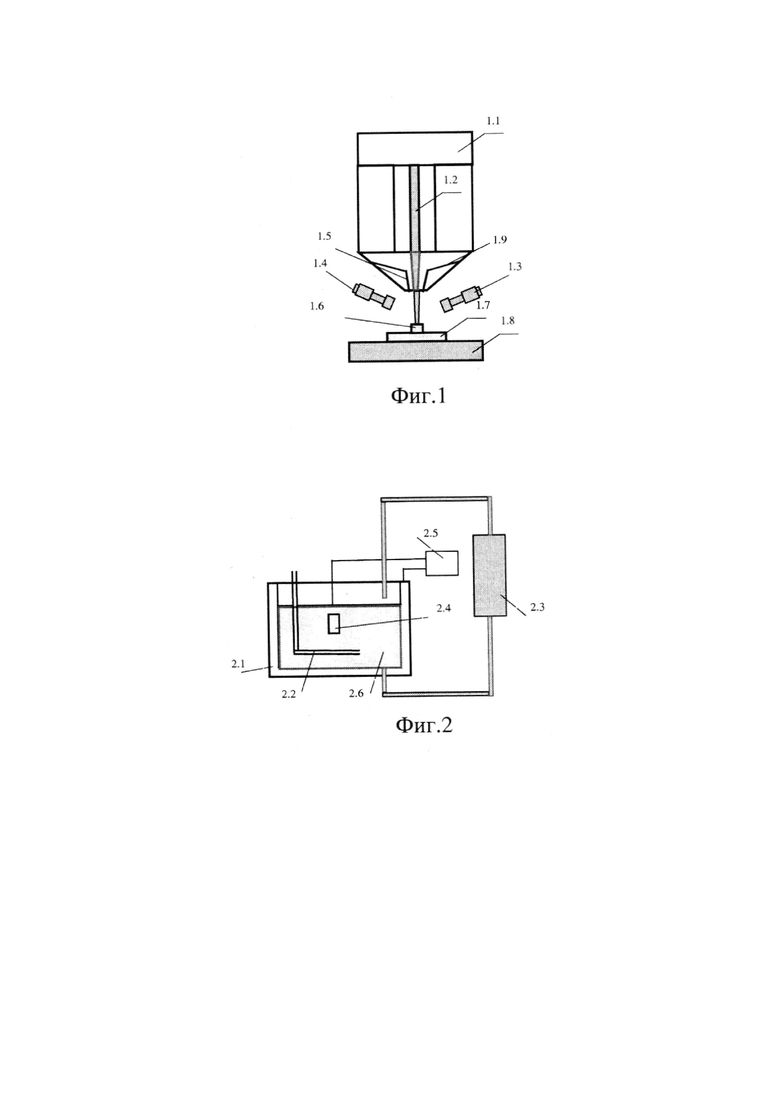

Фиг. 2. Схема установки для микродугового оксидирования:

2.1 - электролитная ванна;

2.2 - барботер;

2.3 - бак с теплообменником;

2.4 - обрабатываемая деталь (стоматологические конструкции);

2.5 - источник питания;

2.6 - электролит.

Способ поясняется следующим примером.

На первом этапе процесса получения керамического износо- и коррозионно-стойкого покрытия на стоматологических конструкциях происходит формирование слоя покрытия толщиной 45-55 мкм прямым лазерным нанесением вентельного металла на установках для аддитивных технологий. В качестве исходного порошка применяется технически чистый титан марки ВТ 1.0. Матрицей при получении покрытия служат стоматологические конструкции (1.6), изготовленные из углеродистых конструкционных сталей (в качестве примера Сталь 45). Они установлены на подложку (1.7) в приспособление (1.8). При реализации процесса прямого лазерного нанесения покрытий (фиг. 1) происходит постепенное наращивание вентельного металла на матрицу, выполненную из углеродистой стали (1.6), при этом в зону расплавления лазерного луча (1.2) подается присадочный материал марки ВТ 1.0 (L9), при чем взаимодействие лазерного луча происходит и с матрицей. Порошковый вентельный металл подается в зону обработки потоком инертного газа (1.5). Процесс сопровождается системой обратной связи для контроля и управления системой (1.3, 1.4) подачи присадочного материала и регулирования лазерного излучения, посредством фокусной системы (1.1). Процесс считается завершенным, когда на поверхности (1.6) создается слой размерами h=50 мкм ±5 мкм. Затем после проведения процесса прямого лазерного нанесения покрытий на установке, реализуемой аддитивные технологии стоматологические конструкции подвергаются обработке на установке для микродугового оксидирования (фиг. 2) с целью получения коррозионно-стойкого и износостойкого керамического покрытия. Процесс реализуется в электролитической ванне (2.1), снабженной барботером (2.2) с электролитом (2.6), представляющий собой смесь силиката натрия (80-110 г/л), хромата и гидроксида натрия (5-10 г/л). Процесс осуществляется в режиме постоянного тока от источника питания (2.5) при постоянной работе системы фильтрации электролита (2.6). Время обработки составляло 40-90 мин при плотности тока 6-15 А/дм2 и напряжении 120-300 В. Охлаждение электролита происходит в системе (2.3). В качестве исходного материала используется стоматологические конструкции (2.4) с титановым покрытием. Толщина покрытия до 30-50 мкм.

Таким образом, заявленная совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата -получение износо- и коррозионно-стойкого керамического покрытия методом микродугового оксидирования стоматологических конструкций, изготовленных из углеродистых конструкционных сталей с поверхностным слоем синтезированным из вентельных металлов аддитивными технологиями.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

способ, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения на углеродистых конструкционных сталях защитных керамических покрытий с повышенными эксплуатационными и физико-механическими характеристиками;

способ позволяет использовать в качестве исходного материала при изготовлении стоматологических конструкций углеродистые конструкционные стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНО-ДУГОВОГО НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ НА СТОМАТОЛОГИЧЕСКИЕ КОНСТРУКЦИИ | 2022 |

|

RU2791571C1 |

| КАЛЬЦИЙ-ФОСФАТНОЕ БИОЛОГИЧЕСКИ АКТИВНОЕ ПОКРЫТИЕ НА ИМПЛАНТАТЕ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2009 |

|

RU2423150C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО СТОМАТОЛОГИЧЕСКОГО ИМПЛАНТАТА С УГЛЕРОДНЫМ НАНОПОКРЫТИЕМ | 2014 |

|

RU2571559C1 |

| КАЛЬЦИЙ-ФОСФАТНОЕ БИОЛОГИЧЕСКИ АКТИВНОЕ ПОКРЫТИЕ НА ИМПЛАНТАТЕ | 2012 |

|

RU2507316C1 |

| Способ изготовления дентального имплантата из нанотитана с использованием лазерного структурирования поверхности и наноструктурированного композитного покрытия и имплатат | 2019 |

|

RU2724437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ЗУБНЫХ ПРОТЕЗОВ | 2014 |

|

RU2551628C1 |

| Способ изготовления дентального имплантата с использованием композитного нанопокрытия | 2018 |

|

RU2765921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО СЕНСОРА ВЛАЖНОСТИ | 2023 |

|

RU2820096C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА СТОМАТОЛОГИЧЕСКИХ ИМПЛАНТАТАХ | 2012 |

|

RU2507315C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

Изобретение относится к способу получения комбинированного износо- и коррозионно-стойкого керамического покрытия на поверхности стоматологической конструкции из углеродистой конструкционной стали. Формируют слой из вентильного металла в виде алюминия или титана толщиной 45-55 мкм посредством аддитивной технологии путем прямого лазерного нанесения алюминия или титана при подаче порошкового алюминия или титана в зону формирования слоя потоком инертного газа. Затем проводят микродуговое оксидирование сформированного слоя из алюминия или титана. Обеспечивается получение износо- и коррозионно-стойкого керамического покрытия. 2 ил., 1 табл., 1 пр.

Способ получения комбинированного износо- и коррозионно-стойкого керамического покрытия на поверхности стоматологической конструкции из углеродистой конструкционной стали, характеризующийся тем, что формируют слой из вентильного металла в виде алюминия или титана толщиной 45-55 мкм посредством аддитивной технологии путем прямого лазерного нанесения алюминия или титана при подаче порошкового алюминия или титана в зону формирования слоя потоком инертного газа, затем проводят микродуговое оксидирование сформированного слоя из алюминия или титана.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЕВЫХ СОДЕРЖАЩИХ КРЕМНИЙ СПЛАВОВ | 2000 |

|

RU2251596C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395632C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ НЕЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2513670C2 |

| СПОСОБ ПРЯМОГО ЛАЗЕРНОГО СИНТЕЗА СВЕРХУПРУГИХ ЭНДОДОНТИЧЕСКИХ ИНСТРУМЕНТОВ ИЗ НИКЕЛИДА ТИТАНА | 2022 |

|

RU2792335C1 |

| CN 107130138 A, 05.09.2017 | |||

| CN 106399897 A, 15.02.2017. | |||

Авторы

Даты

2024-07-22—Публикация

2023-06-20—Подача