Изобретение относится к измерительной технике, а именно способам изготовления сенсоров влажности, которые могут быть использованы в метрологии для измерения степени влажности газовых и воздушных сред.

Из уровня техники известен датчик влажности (патент RU 2647168, 14.03.2018 G01N 27/12), содержащий подложку из диэлектрического материала с осажденными на нее пленочными электродами и диэлектрической пленкой в промежутке между ними, в соответствии с изобретением электроды разнесены на подложке относительно друг друга с образованием промежутка 0,1-2,0 мм и выполнены путем термического осаждения в вакууме на керамическую подложку первого слоя пленки из алюминия, последующего второго слоя пленки из металла, выбранного из группы Ti, Sn для одного из электродов и из Ag для другого электрода, а также путем нанесения на поверхность второго слоя каждого из электродов и в промежуток между электродами на поверхность керамической подложки пленки линейно-цепочечного углерода, полученной путем осаждения в вакууме графита, испаряемого импульсным дуговым разрядом с помощью плазмы, создаваемой дуговым разрядом вне области разрядного промежутка в виде компенсированных бестоковых форсгустков углеродной плазмы плотностью 5-1012-1-1013 см-3, длительностью 200-600 мкс, частотой следования 1-5 Гц, при стимуляции углеродной плазмы инертным газом в виде потока ионов с энергией 150-2000 эВ, направленного перпендикулярно потоку углеродной плазмы и подвергнутой после нанесения совместно со всеми слоями и керамической подложкой отжигу на воздухе при температуре 400°С в течение 10 мин.

Известен емкостной сенсор влажности газообразной среды (патент RU 2602489, 20.11.2016, G01N 27/22), содержащий чувствительный элемент конденсаторного типа, состоящий из диэлектрического субстрата, нижнего электрода из коррозионно-стойкого металла или сплава, верхнего наноструктурированного электрода из коррозионно-стойкого металла или сплава, проницаемого для паров влаги, и влагочувствительного слоя, имеющего диэлектрическую постоянную, меняющуюся в зависимости от количества паров воды в окружающей среде, при этом верхний наноструктурированный электрод заданной толщины формируют из наноструктурированного коррозионно-стойкого металла, проницаемого для паров влаги, методом лазерного электродиспергирования, а в качестве материала влагочувствительного слоя используют высокотермостойкую светочувствительную композицию, включающую поли(о-гидроксиамид) - продукт поликонденсации 3,3'-дигидрокси-4,4'-диаминодифенилметана и дихлорида изофталевой кислоты, светочувствительный компонент нафтохинондиазидного типа и амидный растворитель при следующем соотношении компонентов в композиции, масс. %: поли(о-гидроксиамид) - 12-15; светочувствительный компонент - 2,4-3; амидный растворитель - остальное.

Наиболее близким микроминиатюрный сорбционный датчик влажности газа (патент RU 197788, 28.05.2020, G01N 27/12), содержащий непроводящую подложку с нанесенными на нее гребенкообразными металлическими электродами и влагочувствительным покрытием, при этом влагочувствительное покрытие выполнено в виде тонкой пленки из оксида алюминия, полученной методом реактивного импульсного магнетронного распыления мишени из алюминия при соотношении реактивного газа кислорода и рабочего газа аргона 50% / 50%, давлении газовой смеси 0,5 Па, напряжении на магнетроне 270 В, токе магнетрона 8 А, напылении покрытия в течение 60 мин, при температуре подложки 150°С и расстоянии от мишени до подложки 17 см.

Недостатками приведенных аналогов является невозможность регулирования напряжения, частоты и длительности импульсов, поэтому при любой технологии нанесения диэлектрического слоя неизбежно возникают межэлектродные замыкания по порам в диэлектрическом слое.

Техническая проблема заключается в том, что известные аналоги имеют недостаточную диэлектрическую проницаемость, что сказывается на скорости быстродействия сенсора влажности, а также известные аналоги не обладают достаточной точностью измерений влажности, т.к. имеют более узкий емкостной диапазон.

Технический результат - увеличение диэлектрической проницаемости точности и увеличение диапазона измерения емкости, которые в свою очередь повышают скорость быстродействия и точность измерений сенсора влажности.

Технический результат обеспечивает способ изготовления тонкопленочного сенсора влажности, включающий этап подготовки алюминиевой подложки посредством шлифования, полирования алюминиевого цилиндрического электрода до 10-12 класса чистоты поверхности, и обезжиривания в спиртовом растворе в течение 1 часа,

этап нанесения влагочувствительного слоя на алюминиевую подложку посредством микродугового оксидирования, включающего погружение алюминиевой подложки в электролитическую ванну, содержащую дистиллированную воду, жидкое стекло с добавлением сегнетоэлектриков, воздействие электрического потенциала с программно-реализуемым ступенчатым регулированием напряжения, частоты и длительности импульсов, и заключительный этап нанесения влагопроницаемого слоя, включающий магнетронное распыление металла с высокими противокоррозионными свойствами.

Целесообразно погружение алюминиевой подложки в электролитическую ванну, содержащую дистиллированную воду, жидкое стекло с добавлением сегнетоэлектриков, при этом сегнетоэлектрики, представляют собой оксид тантала, гидроксид лития.

Целесообразно погружение алюминиевой подложки в электролитическую ванну, содержащую дистиллированную воду, жидкое стекло с добавлением сегнетоэлектриков, при этом сегнетоэлектрики представляют собой диоксид титана, гидроокись бария.

Целесообразно в качестве металла с высокими противокоррозионными свойствами использовать титан, золото для агрессивных сред или платину, серебро для неагрессивных сред.

Предложенное изобретение поясняют изображения, где:

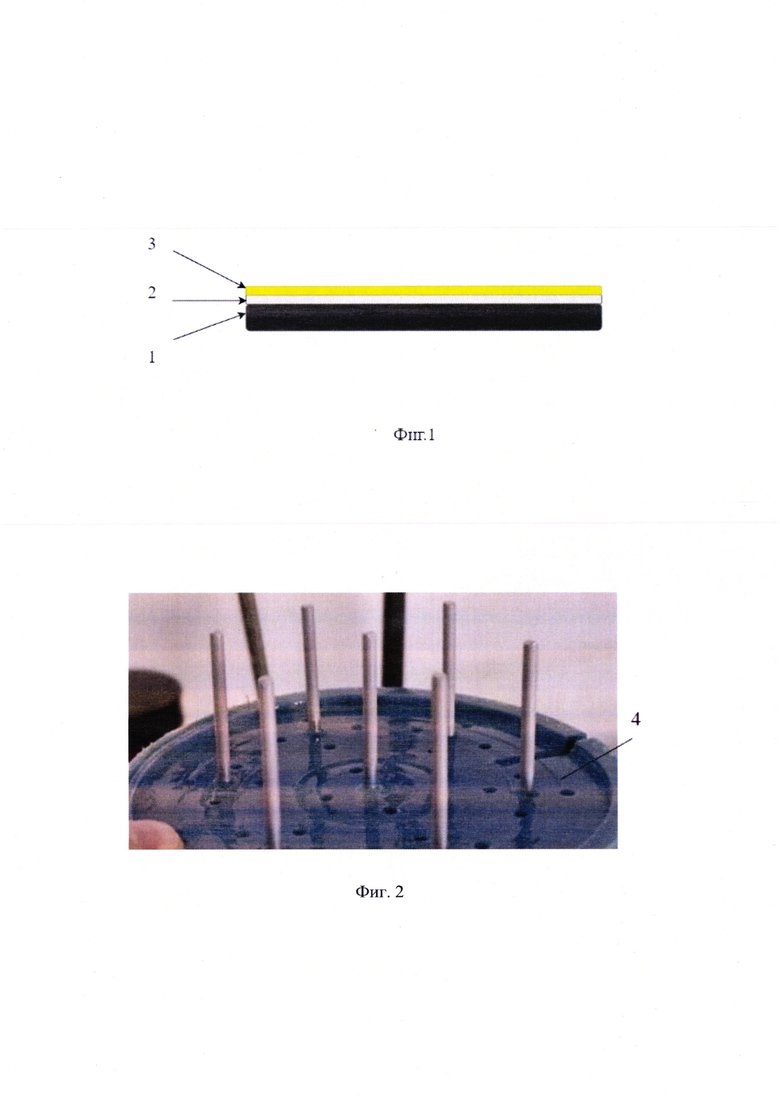

фиг. 1 - структурная схема тонкопленочного сенсора влажности;

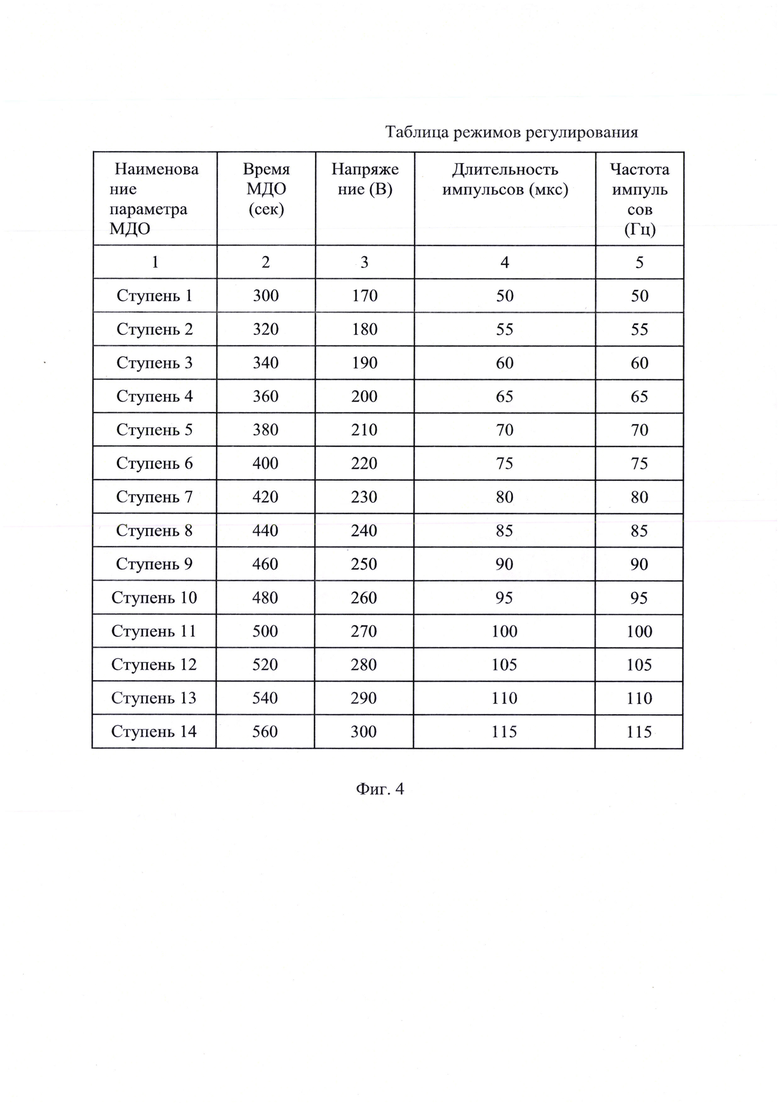

фиг. 2 - кондуктор для установки алюминиевых подложек;

фиг. 3 - изображение схемы источника питания, электрохимической ванны и АРМа с программным обеспечением;

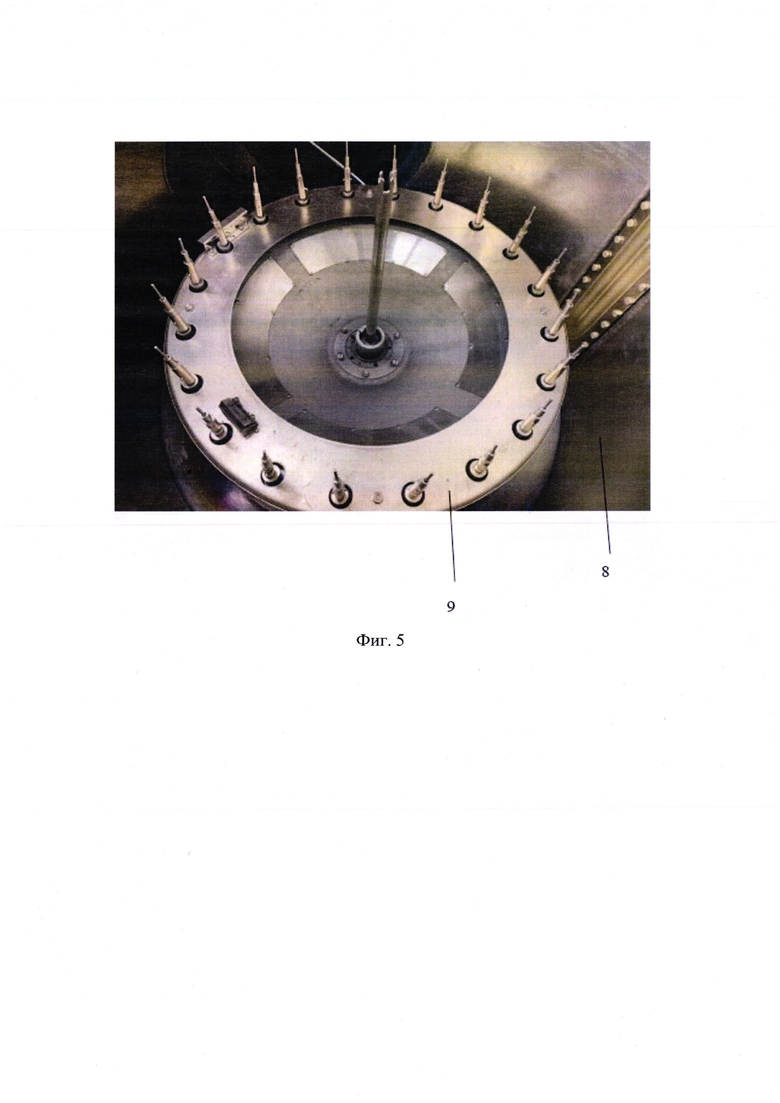

фиг. 4 - таблица;

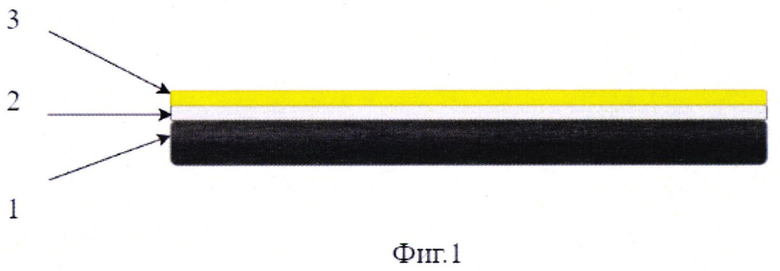

фиг. 5 - изображение рабочей камеры вакуумной установки с каруселью; Осуществление предложенного способа.

В качестве алюминиевых подложек 1 (фиг. 1) используют алюминиевые цилиндрические электроды, например, марки А999, чистоты материалы 99,99998%, диаметром 5 мм, длиной 40 мм каждый. На этапе подготовки алюминиевой подложки 1 алюминиевый цилиндрический электрод предварительно шлифуют и полируют до 10-12 класса чистоты поверхности, потом обезжиривают в спиртовом растворе в течение одного часа, при этом область алюминиевого цилиндрического электрода, предназначенную для установки в посадочные места кондуктора 4 (фиг. 2), изолируют электроизоляционной лентой до 1000 В.

На следующем этапе нанесения диэлектрического влагочувствительного слоя на алюминиевую подложку 1 методом микродугового оксидирования наносят слой 2 (фиг. 1) оксида алюминия (A12O3). Для нанесения слоя 2 оксида алюминия используют разработанную и аттестованную технологическую линию ЗВЭК «Прогресс» (на фигурах не показана), которая содержит источник питания «Microarc 30» 5, электролитическую ванну 6, АРМ 7 оператора с программным обеспечением (фиг. 3).

Подготовленные алюминиевые подложки 1 устанавливают в посадочные места кондуктора 4 и погружают в электролитическую ванну 6, которая в свою очередь постоянно охлаждается проточной водой. Электролитическая ванна 6 содержит раствор электролита, включающий дистиллированную воду с добавлением присадки в виде жидкого стекла, сегнетоэлектрики, повышающие диэлектрическую проницаемость слоя 2 оксида алюминия, например, раствор №1 (танталат лития), содержащий дистиллированную воду, жидкое стекло, оксид тантала, гидроксид лития или раствор №2 (титанат бария), содержащий дистиллированную воду, жидкое стекло, диоксид титана, гидроокись бария. Указанные компоненты раствора электролита смешиваются в электролитической ванне 6 за счет постоянного барботирования.

Затем на алюминиевую подложку 1 от источника питания «Microarc 30» 5, являющегося генератором импульсов, по электрической линии связи подают электрические импульсы (микроразряды), создающие электрический потенциал между алюминиевой подложкой 1 и слоем 2 оксида алюминия. Регулирование генератора импульсов осуществляют с АРМ оператора 7 посредством алгоритма ступенчатого регулирования напряжения, частоты и длительности импульсов, реализованных в программном обеспечении, в зависимости от процесса оксидирования (таблица регулирования приведена на фиг.4), что предотвращает межэлектродные замыкания, протекающие по порам слоя 2 оксида алюминия, возникновение которых неизбежно при любой технологии формирования диэлектрического влагочувствительного слоя. Переход от одной ступени напряжения к другой в алгоритме осуществляются после падения силы тока до нуля. Формирующийся слой оксида алюминия 2 алюминиевой подложке 1 можно рассматривать как двухслойную пористую структуру, состоящую из внешнего слоя с высокой пористостью и, соответственно, адсорбционной активностью и прилегающего к алюминиевой подложке плотного барьерного слоя. Барьерный слой образуется в течение нескольких секунд, и вначале формируется на активных центрах поверхности металла. Под влиянием локальных воздействий ионов электролита в барьерном слое начинают зарождаться поры, число которых связано с величиной напряжения, при котором происходит формирование оксида. Образование пор уменьшает толщину барьерного слоя в данной точке, что приводит к возрастанию тока и повышению скорости образования оксида. Рост температуры, сопровождающий этот процесс, способствует вытравливанию пор. Воздействие высоких температур и давлений в зоне пробоя в течение короткого времени (сотни микросекунд) приводит к формированию покрытия. Электрические импульсы (микроразряды), подаваемые от источника питания 4 в процессе микродугового оксидирования приводят к формированию многочисленных пор, диаметр которых 1-100 нм. В результате образуется тонкая оксидная пленка, по форме приближающаяся к цилиндрической поверхности алюминиевых подложек 1. Толщина пленки оксида алюминия влияет на чувствительность сенсора влажности и определяет его динамические характеристики. Сенсоры влажности с толщиной пленки оксида алюминия 1,5-4,5 мкм позволяют измерять относительную влажность в пределах от 20 до 100%. По завершению процесса нанесения слоя 2 оксида алюминия на алюминиевые подложки 1, их вынимают из кондуктора 4.

На заключительном этапе нанесения влагонепроницаемого слоя 3 (фиг. 1) напыляют металл с высокими противокоррозионными свойствами методом магнетронного распыления на алюминиевую подложку 1 с нанесенным слоем 2 оксида алюминия. В качестве металла с высокими противокоррозионными свойствами выбирают титан, золото, когда планируется использование сенсора влажности в агрессивной среде, или платину, серебро, когда планируется использование в неагрессивной среде. Напыление металла с высокими противокоррозионными свойствами на алюминиевую подложку 1 с нанесенным слоем 2 оксида алюминия выполняют в установке вакуумного напыления, например, УВН 73-П2 (далее - УВН), где обеспечивают достаточное разряжение в рабочей камере 8. Форвакуумный насос, например, ВН-461МА откачивает воздух и создает вакуум в рабочей камере до ЭДС ПМТ-2 равной 6 мВ, что соответствует 10-3 мм.рт.ст., а затем включают диффузионный паромасляный насос, например, НВДМ-160, который создает более глубокое разряжение в рабочей камере, не менее 68-70 μА по вакуумметру ВМБ-8, что соответствует 10-5 мм.рт.ст. Загружают алюминиевые подложки 1 с нанесенным слоем 2 оксида алюминия в посадочные места карусели 9 рабочей камеры 8 (фиг.5) и закрывают верхнюю крышку рабочей камеры УВН.

Далее в рабочую камеру 8 УВН подают газовую среду. Для напыления титана или золота в рабочую камеру 8 подают газовую среду в соотношении 70% тяжелого инертного газа, например, аргона, ксенона, криптона, радона и 30% реактивного газа, например, азота, кислорода. После этого подают напряжение на электродвигатель планетарной системы УВН, которая приводит в движение карусель 9 с установленными в посадочные места алюминиевыми подложками 1 с нанесенным слоем 2 оксида алюминия, к которым в процессе напыления в УВН прикладывается положительный потенциал, т.е. представляют собой анод. Отрицательный потенциал подается на катод (мишень), в качестве которого выступает металл с высокими противокоррозионными свойствами: титан, золото для применения сенсора влажности в агрессивных газовых и щелочных средах или платина, серебро - для применения в среде воздуха, инструментального воздуха КИП.

При подаче постоянного напряжения, между катодом (мишенью) и анодом в глубоком вакууме возникает неоднородное электрическое поле и возбуждается тлеющий разряд (плазма), причем тлеющий разряд в вакууме происходит практически без нагрева, происходит так называемое «холодное напыление». Наличие замкнутого магнитного поля, создаваемого постоянными магнитами УВН к распыляемой поверхности катода, в качестве которого выступает металл с высокими противокоррозионными свойствами: титан, золото, платина, серебро, позволяет организовать контролируемую эмиссию. То есть поток электронов, движущийся от катода, закручивается в цикл и как бы попадает в своего рода «ловушку» и оседает на аноде (на алюминиевой подложке 1 с нанесенным слоем 2 оксидом алюминия). Это дает эффективную ионизацию, то есть высокую скорость распыления катода (мишени) на анод. Т.о. напыление происходит в течение 1 минуты, при напряжении 550-600 В и токе 9-10А и формируется влагопроницаемый слой, обладающий высокой адгезией по отношению к влагочувствительному слою, т.е. увеличение диэлектрической проницаемости.

В завершении провели измерение толщины и пористости полученного в результате магнетронного напыления влагопроницаемого слоя под микроскопом МИКМЕД-640-1000х. Толщина пленок влагопроницаемого слоя А1203 варьируется от 3,73 до 4,94 мкм, а поры имеют капиллярную связанную пористую структуру.

Анализ результатов напыления показал, что сформированный в результате магнетронного напыления влагопроницаемый слой имеет тонкую толщину и капиллярное расположение пор, следовательно, полученный влагопроницаемый слой позволяет образовать проводящий канал с влагочувствительным слоем и значительно увеличить емкость сенсора влажности. Проверка на отсутствие межэлектродных замыканий между влагопроницаемым слоем, влагочувствительным слоем и подложкой проводили путем исследования полного комплексного сопротивления сенсора влажности с помощью прецизионного измерителя электрической емкости и иммитанса электрической цепи Wayne Kerr J6440B. Измерение сопротивления проводили для 100 последовательно подготовленных образцов, каждый образец проверяли в 10 точках по периметру формирования слоев. В результате замеров было определено, что комплексное омическое сопротивление сенсоров составляет порядка 3,96 МОм, следовательно, изготовленные предложенным способом сенсоры влажности обладают стойкостью к агрессивным средам для измерения температуры точки росы по воде от плюс 20 до минус 100 по шкале Цельсия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ ПЬЕЗОПРЕОБРАЗОВАТЕЛЕЙ | 2021 |

|

RU2786523C2 |

| ДАТЧИК ВЛАЖНОСТИ ГАЗОВ | 2023 |

|

RU2826793C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО ИЗНОСО- И КОРРОЗИОННО-СТОЙКОГО КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТОМАТОЛОГИЧЕСКОЙ КОНСТРУКЦИИ ИЗ УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2023 |

|

RU2823272C1 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2100801C1 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| Способ нанесения пленок титаната бария | 1990 |

|

SU1838455A3 |

| ТВЕРДОТЕЛЬНЫЙ ГАЗОВЫЙ СЕНСОР | 1996 |

|

RU2102735C1 |

| Способ получения тонких слоев титаната висмута | 2016 |

|

RU2614916C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

Изобретение относится к измерительной технике, а именно способам изготовления сенсоров влажности, которые могут быть использованы в метрологии для измерения степени влажности газовых и воздушных сред. Способ изготовления тонкопленочного сенсора влажности включает три этапа. Этап подготовки алюминиевой подложки посредством шлифования, полирования алюминиевого цилиндрического электрода до 10-12 класса чистоты поверхности и обезжиривания в спиртовом растворе в течение одного часа. Этап нанесения влагочувствительного слоя на алюминиевую подложку посредством микродугового оксидирования, включающего погружение алюминиевой подложки в электролитическую ванну, содержащую дистиллированную воду, жидкое стекло с добавлением сегнетоэлектриков, воздействие электрического потенциала с программно-реализуемым ступенчатым регулированием напряжения, частоты и длительности импульсов. Этап нанесения влагопроницаемого слоя, включающий магнетронное распыление металла с высокими противокоррозионными свойствами. Техническим результатом является увеличение диэлектрической проницаемости точности и увеличение диапазона измерения емкости, которые в свою очередь повышают скорость быстродействия и точность измерений сенсора влажности. 3 з.п. ф-лы, 5 ил.

1. Способ изготовления тонкопленочного сенсора влажности, включающий этап подготовки алюминиевой подложки посредством шлифования, полирования алюминиевого цилиндрического электрода до 10-12 класса чистоты поверхности и обезжиривания в спиртовом растворе в течение одного часа, этап нанесения влагочувствительного слоя на алюминиевую подложку посредством микродугового оксидирования, включающего погружение алюминиевой подложки в электролитическую ванну, содержащую дистиллированную воду, жидкое стекло с добавлением сегнетоэлектриков, воздействие электрического потенциала с программно-реализуемым ступенчатым регулированием напряжения, частоты и длительности импульсов и заключительный этап нанесения влагопроницаемого слоя, включающий магнетронное распыление металла с высокими противокоррозионными свойствами.

2. Способ изготовления тонкопленочного сенсора влажности по п. 1, отличающийся тем, что осуществляют погружение алюминиевой подложки в электролитическую ванну, содержащую дистиллированную воду, жидкое стекло с добавлением сегнетоэлектриков, при этом сегнетоэлектрики представляют собой оксид тантала или гидроксид лития.

3. Способ изготовления тонкопленочного сенсора влажности по п. 1, отличающийся тем, что осуществляют погружение алюминиевой подложки в электролитическую ванну, содержащую дистиллированную воду, жидкое стекло с добавлением сегнетоэлектриков, при этом сегнетоэлектрики представляют собой диоксид титана, гидроокись бария.

4. Способ изготовления тонкопленочного сенсора влажности по п. 1, отличающийся тем, что на заключительном этапе в качестве металла с высокими противокоррозионными свойствами используют титан, золото для агрессивных сред или платину, серебро для неагрессивных сред.

| УСТРОЙСТВО для ПРОВОДКИ ЗАРЯЖЕННЫХ ЧАСТИЦв УСКОРИТЕЛЬ | 0 |

|

SU197788A1 |

| CN 101105468 B, 27.04.2011 | |||

| ЕМКОСТНЫЙ СЕНСОР ВЛАЖНОСТИ ГАЗООБРАЗНОЙ СРЕДЫ | 2015 |

|

RU2602489C1 |

| ДАТЧИК ВЛАЖНОСТИ | 2016 |

|

RU2647168C2 |

Авторы

Даты

2024-05-29—Публикация

2023-10-06—Подача