ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к производству материалов для электрохимических устройств, а именно, к электродным материалам на основе феррита лантана-бария, которые могут быть использованы в качестве материала кислородных, топливных, а также симметричных электродов твердооксидных топливных элементов (ТОТЭ) или протон-керамических топливных элементов (ПКТЭ).

Твердооксидные топливные элементы - устройства, позволяющие эффективно преобразовывать энергию химической реакции окисления топлива (водород, метан, метанол и т.д.) в электрическую. Классические ТОТЭ состоят из анода, который, как правило, представляет собой кермет на основе никеля, плотного электролита (например, стабилизированный иттрием диоксид циркония) и катода, в качестве которого традиционно используют манганит лантана-стронция.

Материалы на основе феррита бария широко изучают в качестве электродов для протонпроводящих электрохимических ячеек. Это обусловлено, в том числе высокой степенью гидратации, связанной с выраженными основными свойствами этих материалов и большим объемом решетки. Ферриты относятся к материалам со смешанной электронной и ионной проводимостью, дополнительным достоинством которых является высокая окислительно-восстановительная стабильность, позволяющая использовать их в качестве топливных и кислородных электродов в так называемых симметричных ТОТЭ или ПКТЭ. Это преимущество можно использовать для оптимизации технологического процесса получения электродных порошков и снизить себестоимость изготовления электрохимических устройств.

УРОВЕНЬ ТЕХНИКИ

К традиционным методам синтеза порошковых материалов для среднетемпературных ТОТЭ относится золь-гель метод, метод со-осаждения, полимерно-комплексный синтез и др. [doi.org/10.1016/j.pmatsci.2011.08.002].

Большинство электродных материалов получают, как правило, твердофазным синтезом из-за простоты и низкой стоимости этого метода. К примеру, известен способ получения электродного материала на основе феррита лантана-стронция с использованием твердофазного синтеза [doi.org/10.1016/S1872-2067(15)61116-0]. В этом способе в качестве прекурсоров используют карбонат стронция, оксид железа и предварительно прокаленный при 1000°С, оксид лантана. Навески порошков в стехиометрическом соотношении смешивают, измельчают в этаноле и подвергают термообработке в начале при 800°С в течение 2 ч, а затем при 1300°С в течение 3 ч. К недостаткам данного метода традиционно относят неоднородность состава полученного материала, неконтролируемое распределение частиц по размерам, низкую удельную поверхность и высокие температуры спекания.

Для получения манганит-лантана стронция применяют метод полимерно-комплексного синтеза [10.1016/j.electacta.2016.12.170]. В данном способе в качестве хелатного агента используют лимонную или этилендиаминтетрауксусную кислоту. Реагенты вводят в раствор солей металлов в определенном соотношении к ионам металлов с последующим подщелачиванием раствора до значения pH 7-8 с помощью водного раствора аммиака. Полученный раствор нагревают до полного выпаривания воды и самовоспламенения остатка. Образовавшуюся золу подвергают термической обработке при 1000°С в течение 3 ч.

Способ характеризуется высокой чистотой получаемых материалов и возможностью контроля состава получаемых порошков, однако к его существенным недостаткам относится малый выход продукта, невозможность получения порошка узкой фракции и сложность масштабирования.

Известно получение электродных материалов на основе феррита лантана методом сжигания [US 10833333 B2, опубл. 10.11.2020]. Согласно этому способу, нитраты соответствующих металлов растворяли в дистиллированной воде, в полученный раствор вводили глицин в соотношении 2:1 к общему содержанию катионов, выдерживали при постоянном перемешивании и нагреве до самовоспламенения остатка. Полученную золу измельчали и обжигали при температуре 1200°С в течение 12 ч. Данный способ характеризуется простым аппаратурным оформлением, возможностью высокого уровня контроля за получением порошка с требуемыми характеристиками, однако низкая производительность процесса не позволяет использовать его в производственных масштабах.

По технической сущности наиболее близким к заявляемому можно признать известный способ получения порошка электродного материала на основе феррита лантана соосаждением [10.1016/j.ijhydene.2012.09.063]. Способ включает приготовление раствора путем растворения стехиометрического количества нитратов лантана, железа и стронция в дистиллированной воде при температуре 60°C с получением раствора с концентрацией ионов металлов около 1 моль/дм3. Для этого раствор нитратов помещают в раствор карбоната аммония при энергичном перемешивании, образовавшуюся суспензию выдерживают в течение 3 ч при 60°С для уравновешивания процесса соосаждения, а затем фильтруют под давлением, используя мембраны с диаметром пор 0,22 мм. Полученный кек промывают от остатков нитратов и сушат при температуре 110°С. Высушенные порошки измельчают в ступке и обжигают при температуре от 300 до 1350°C.

В результате получают однородную морфологию частиц и низкие по сравнению с твердофазным методом температуры спекания, однако получить полностью однофазную структуру не удалось даже после обжига при 1350°С в течение 10 ч.

Способов синтеза электродного порошка на основе феррита лантана бария с использованием метода соосаждения в уровне техники не обнаружено.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая проблема, решаемая с помощью заявленного изобретения, заключается в возможности использования метода соосаждения для синтеза электродного порошка на основе феррита лантана бария, как материала для кислородных, топливных, а также симметричных электродов твердооксидных или протон-керамических топливных элементов.

Для этого предложен способ синтеза электродного порошка на основе феррита лантана-бария, включающий соосаждение ионов металлов получаемого порошка из раствора водорастворимых солей соответствующих металлов с помощью осадителя, содержащего аммиак и карбонат аммония, фильтрацию суспензии с получением осадка, который подвергают сушке и последующей термической обработке.

Новый способ отличается тем, что электродный порошок на основе феррита лантана-бария получают контролируемым двухструйным соосаждением из раствора водорастворимых солей бария, лантана и железа с молярным соотношением 2:3:5 соответственно, с помощью раствора осадителя, содержащего 2 моль/дм3 аммиака и 3 моль/дм3 карбоната аммония, при этом контролируемое двухструйное соосаждение металлов получаемого порошка проводят путем одновременной подачи раствора водорастворимых солей и раствора осадителя в реакционную среду - дистиллированную воду при непрерывном перемешивании и поддержании постоянного значения pH на уровне 8, после чего с помощью фильтрации отделяют осадок от маточного раствора, который сушат при температуре 150 °C до полного удаления остатков маточного раствора и обжигают в атмосфере воздуха при температуре от 1100 до 1300 °C в течение 6 ч.

Сущность заявленного способа заключается в следующем. Во время контролируемого двухструйного соосаждения бария, лантана и железа при поддержании постоянного значения pH на уровне 8, близкому к растворению карбоната бария, образуются кристаллы малого размера, которые захватываются аморфными гидроксидами лантана и железа. Таким образом, сформированный осадок обеспечивает максимальный контакт между всеми осаждёнными формами, что способствует образованию фазы перовскита во время обжига. Кроме того, поддержание постоянного значения pH раствора водорастворимых солей, осадителя и дистиллированной воды в качестве реакционной среды на уровне 8, предотвращает понижение этого pH с последующим частичным растворением карбоната бария в процессе дозирования раствора солей металлов, а также предотвращает повышение этого pH с последующим частичным растворением гидроксида железа на протяжении всего контролируемого двухструйного соосаждения. Полученные после обжига частицы являются слабосвязанными агрегатами со средним размером частиц от 25 до 40 мкм. При необходимости эти частицы после мягкой дезагрегации в течение 10 мин разбиваются на частицы со средним размером меньше 5 мкм.

Технический результат, достигаемый использованием изобретения, заключается в получении электродного порошка на основе феррита лантана бария, пригодного для использования качестве материала кислородных, топливных, а также симметричных электродов ТОТЭ или ПКТЭ.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

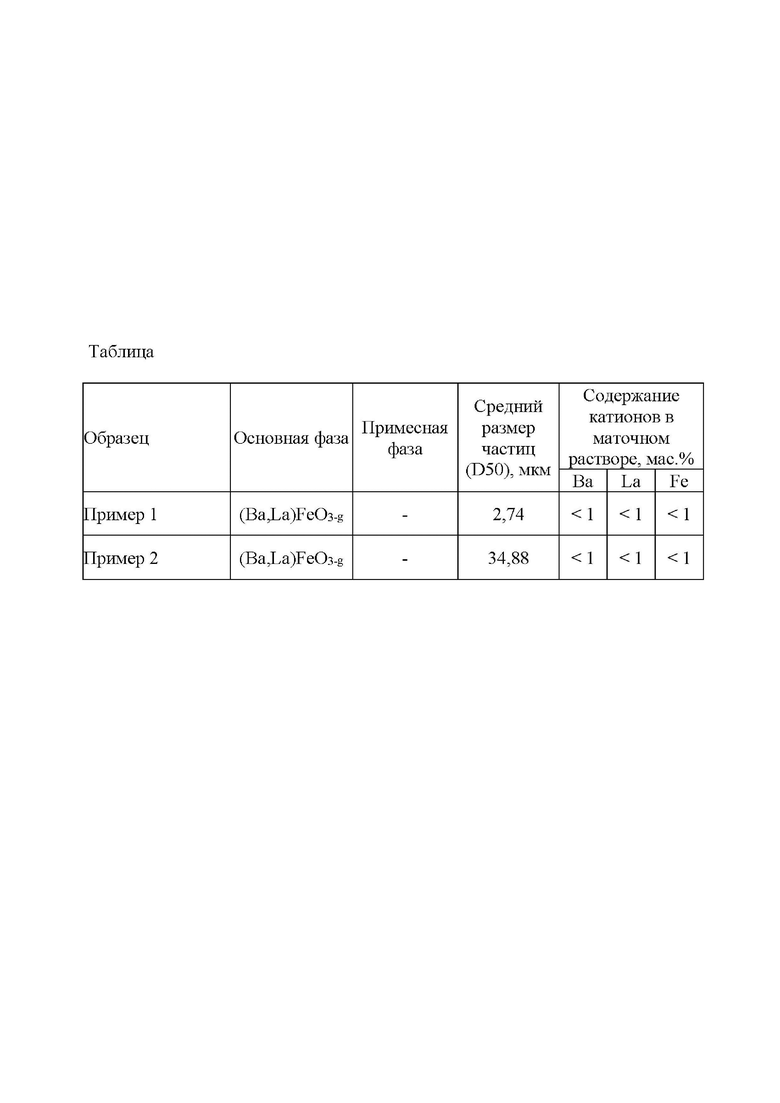

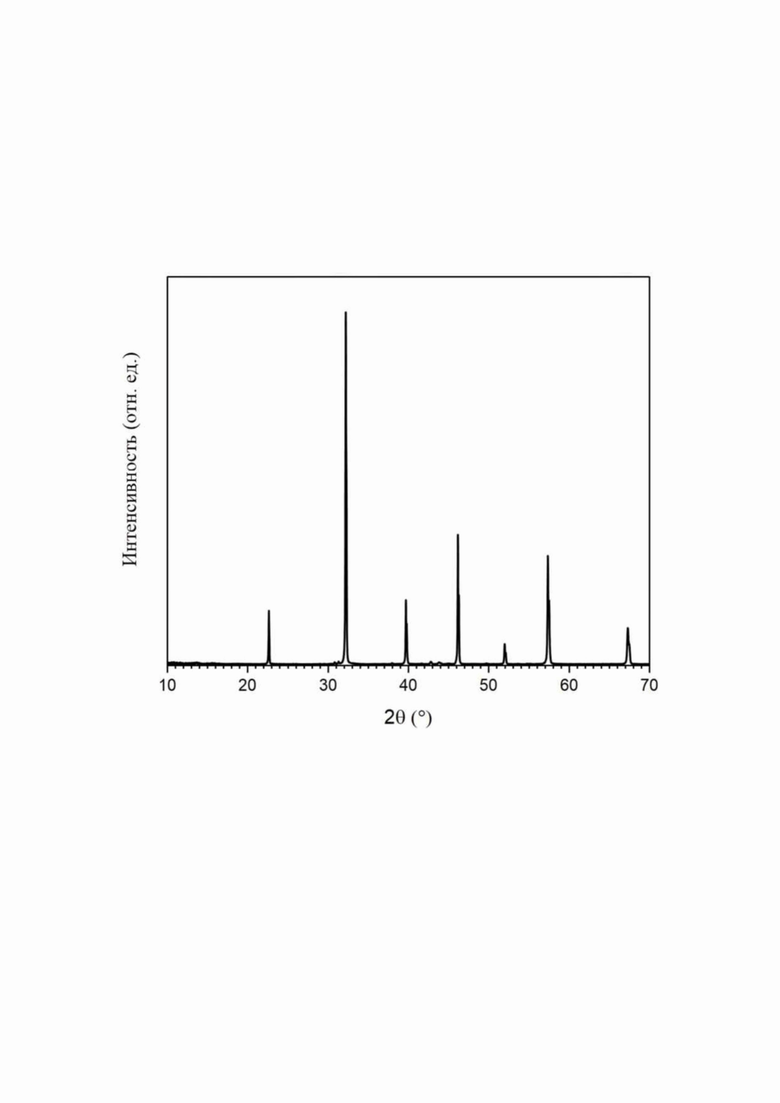

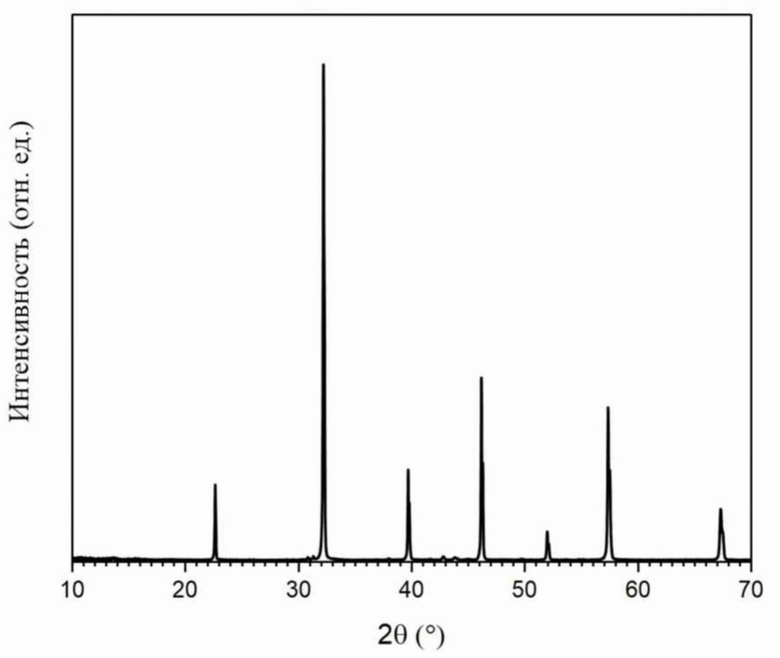

Изобретение иллюстрируется таблицей, показывающая фазовый состав, средний размер частиц, а также катионный состав маточного раствора после фильтрации, характеризующих полноту соосаждения, а также рисунком, на котором представлена дифрактограмма образца порошка, полученного по примеру 1.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для синтеза электродного порошка на основе феррита лантана бария в лабораторных условиях готовили водный раствор солей лантана, бария и железа, предпочтительно растворением в дистиллированной воде. В качестве солей металлов могут быть использованы водорастворимые соли неорганических кислот, предпочтительно нитраты или хлориды. Навески солей отбираются таким образом, чтобы мольные доли бария, лантана и железа в растворе составляли 2:3:5, соответственно. Кислотный остаток соли рекомендуется выбирать, исходя из растворимости соли в воде и устойчивости к гидролизу.

Для приготовления растворов солей металлов, нитрат лантана, нитрат железа и карбонат бария в дистиллированную воду вводили последовательно до полного растворения каждого компонента.

Для получения раствора осадителя готовили водный раствор смеси аммиака и аммонийной соли, с кислотным остатком, которой может образовывать нерастворимые соли бария, железа и лантана. Молярное соотношение аммиака и аммонийной соли в растворе осадителя должно равняться 2:3. Использование в качестве источника гидроксид-ионов растворов щелочей приведёт к загрязнению электродного порошка катионами щелочных металлов, которые могут негативно сказаться как на фазовом составе, так и на электрохимических характеристиках материала.

Для контролируемого двухструйного соосаждения использовали смесь водного раствора аммиака и карбоната аммония с концентрацией 2 и 3 моль/дм3, соответственно. Контролируемое двухструйное соосаждение карбоната бария, а также гидроксидов лантана и железа проводили путем одновременной подачи раствора водорастворимых солей и раствора осадителя в реакционную среду - дистиллированную воду при непрерывном перемешивании и поддержании постоянного значения pH на уровне 8. Количество дистиллированной воды незначительно влияет на качество синтезированного электродного материала, но для уменьшения объёмов фильтруемой суспензии и расхода раствора осадителя рекомендуется добавлять дистиллированную воду в минимальных количествах. Формирование осадка в реакционной среде осуществляется за счёт достижения произведения растворимости осаждаемых форм с помощью постоянной и равномерной подачи растворов солей металлов и осадителя, которые являются источниками катионов металлов, а также гидроксид и карбонат катионов.

Поддержание постоянного значения pH на уровне 8,0 путём автоматического контроля подачи раствора осадителя обеспечивает идентичные условия для формирования каждой частицы. Регистрация значения pH ведётся с помощью стеклянного комбинированного электрода и иономера.

Полученную суспензию феррита лантана-бария фильтровали для отделения осадка от маточного раствора. Для удаления остатков маточного раствора полученный осадок подвергали сушке при температуре 150 °C до постоянной массы.

Высушенный осадок подвергали обжигу в воздушной атмосфере при температуре от 1100 до 1300 °C, при этом происходит формирование перовскитной фазы, а также разложение и последующее удаление примесных продуктов реакции.

Для получения мелкодисперсной фракции обожжённый порошок подвергали мягкой дезагрегации в течение 10 мин, предпочтительно в измельчительной мельнице.

Выходной контроль среднего размера частиц полученного порошка проводили с помощью лазерного гранулометрического анализатора Mastersizer 2000. Контроль фазового состава осуществляли с помощью рентгеновского дифрактометра D/MAX-2200. Для анализа маточного раствора, полученного после фильтрации, на наличие не соосаждённых катионов использовали атомно-эмиссионный спектрометр с индуктивно связанной плазмой Optima 4300 DV.

Пример 1

Для приготовления раствора солей металлов в химический стакан последовательно добавляли 750 см3 дистиллированной воды, 81,60 г нитрата лантана, 101,23 г нитрата железа и 33,04 г карбоната бария без учёта кристаллизационной воды. Полученную смесь перемешивали до образования прозрачного раствора с последующим разбавлением дистиллированной водой до 1000 см3. Растворение проводили при постоянном перемешивании и при температуре 80 °C для ускорения процесса гомогенизации.

Параллельно готовили раствор осадителя. В химический стакан помещали 600 см3 дистиллированной воды, 145 см3 товарного водного раствора аммиака и 288 г карбоната аммония без учёта адсорбированной воды с последующим доведением полученного раствора дистиллированной водой до 1000 см3. Растворение проводили при постоянном перемешивании и при температуре 80 °C для ускорения процесса гомогенизации.

После подготовки растворов проводили контролируемое двухструйное соосаждение. При постоянном перемешивании с одинаковой скоростью в 200 см3 дистиллированной воды подавали раствор солей металлов и раствор осадителя. Значение pH реакционной среды поддерживали на уровне 8,0 с помощью автоматического контролирования подачи раствора осадителя. Соосаждение считали завершённым, когда весь раствор солей металлов был перемещён в реакционную среду.

После соосаждения, полученную суспензию фильтровали для отделения осадка от маточного раствора, а влажный осадок последовательно сушили в шкафу сушильном при температуре 150 °C в течение 24 ч, обжигали в печи муфельной при температуре 1300 °C в течение 6 ч, дезагрегировали в мельнице шаровой со скоростью вращения 250 об/мин в течение 10 мин. Получили порошок на основе феррита лантана-бария со средним размером частиц 2,74 мкм и содержанием в матричном растворе катионов бария, лантана, железа в количестве < 1 мас.%.

Пример 2

Приготовление раствора солей проводили аналогично примеру 1, но в качестве исходных солей металлов использовали 815,96 г хлорида лантана, 680,15 г хлорида железа и 348,65 г хлорида бария без учёта кристаллизационной воды. Приготовление раствора осадителя проводили аналогично примеру 1, но добавляли 2000 см3 дистиллированной воды, 725 см3 товарного водного раствора аммиака и 1440 г карбоната аммония без учёта абсорбированной воды с последующим разбавлением дистиллированной водой до 5000 см3. Проведение контролируемого двухструйного соосаждения, фильтрации и сушки производили аналогично примеру 1.

Высушенный осадок обжигали в печи муфельной при температуре 1100°C в течение 6 ч, но при этом обожжённый порошок не дезагрегировали. Получили порошок на основе феррита лантана-бария со средним размером частиц 34,88 мкм и содержанием в маточном растворе катионов бария, лантана, железа в количестве < 1 мас.%.

Таким образом, новый способ позволяет получить электродный материал на основе феррита лантана-бария, который может быть использован в качестве материала кислородных, топливных, а также симметричных электродов твердооксидных топливных элементов (ТОТЭ) или протон-керамических топливных элементов (ПКТЭ).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ СО СФЕРОИДАЛЬНОЙ ФОРМОЙ ЧАСТИЦ С СОДЕРЖАНИЕМ СТАБИЛИЗИРУЮЩЕГО КОМПОНЕНТА ОТ 20 ДО 60 МАССОВЫХ ПРОЦЕНТОВ | 2021 |

|

RU2769683C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНОФОРОВ НА ОСНОВЕ АЛЮМИНАТА СТРОНЦИЯ С ЕВРОПИЕМ И ДИСПРОЗИЕМ МЕТОДОМ СООСАЖДЕНИЯ | 2022 |

|

RU2784921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ СО СФЕРОИДАЛЬНОЙ ФОРМОЙ ЧАСТИЦ | 2019 |

|

RU2714452C1 |

| Способ жидкофазного синтеза наноструктурированного керамического материала в системе CeO-NdO для создания электролита твердооксидного топливного элемента | 2024 |

|

RU2835498C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО НАНОПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2463276C2 |

| Способ синтеза оксида алюмния, стабилизированного оксидом лантана | 2023 |

|

RU2815309C1 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-SrO-Ni(Co,Fe)O для создания катодных электродов твердооксидного топливного элемента | 2022 |

|

RU2784880C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИНТЕРКОННЕКТОРОВ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601436C1 |

| СЛОЖНЫЙ ОКСИД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТРАБОТАВШЕГО ГАЗА | 2012 |

|

RU2614276C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ИЗ СРЕД, СОДЕРЖАЩИХ КАЛЬЦИЙ | 2022 |

|

RU2799367C2 |

Изобретение относится к синтезу электродных материалов на основе феррита лантана-бария. Технический результат заключается в получении электродного порошка на основе феррита лантана бария, пригодного для использования качестве материала кислородных, топливных, а также симметричных электродов твердооксидных или протон-керамических топливных элементов. Электродный порошок получают контролируемым двухструйным соосаждением из раствора водорастворимых солей бария, лантана и железа с молярным соотношением 2:3:5 соответственно, с помощью раствора осадителя, содержащего 2 моль/дм3 аммиака и 3 моль/дм3 карбоната аммония, при этом контролируемое двухструйное соосаждение металлов получаемого порошка проводят путем одновременной подачи раствора водорастворимых солей и раствора осадителя в реакционную среду - дистиллированную воду при непрерывном перемешивании и поддержании постоянного значения pH на уровне 8,0, после чего с помощью фильтрации отделяют осадок от маточного раствора, который сушат при температуре 150°C до полного удаления остатков маточного раствора и обжигают в атмосфере воздуха при температуре от 1100 до 1300°C в течение 6 ч. 1 ил., 1 табл., 2 пр.

Способ синтеза электродного порошка на основе феррита лантана-бария, включающий соосаждение ионов металлов получаемого порошка из раствора водорастворимых солей соответствующих металлов с помощью осадителя, содержащего аммиак и карбонат аммония, фильтрацию полученного маточного раствора с получением осадка, который подвергают сушке и последующей термической обработке, отличающийся тем, что электродный порошок на основе феррита лантана-бария получают контролируемым двухструйным соосаждением из раствора водорастворимых солей бария, лантана и железа с молярным соотношением 2:3:5 соответственно, с помощью раствора осадителя, содержащего 2 моль/дм3 аммиака и 3 моль/дм3 карбоната аммония, при этом контролируемое двухструйное соосаждение металлов получаемого порошка проводят путем одновременной подачи раствора водорастворимых солей и раствора осадителя в реакционную среду – дистиллированную воду при непрерывном перемешивании и поддержании постоянного значения pH на уровне 8,0, после чего с помощью фильтрации отделяют осадок от маточного раствора, который сушат при температуре 150°C до полного удаления остатков маточного раствора и обжигают в атмосфере воздуха при температуре от 1100 до 1300°C в течение 6 ч.

| Международный журнал водородной энергетики, том 38, выпуск 1, 11 января 2013, страницы 480-491 | |||

| US 10833333 B2, 10.11.2020 | |||

| CN 108448125 A, 19.03.2021 | |||

| Система управления впрыском топлива в двигатель внутреннего сгорания | 1989 |

|

SU1665056A1 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-SrO-Ni(Co,Fe)O для создания катодных электродов твердооксидного топливного элемента | 2022 |

|

RU2784880C1 |

Авторы

Даты

2024-07-22—Публикация

2024-02-19—Подача