Низкотемпературные модификации оксида алюминия находят применение в различных отраслях промышленности благодаря развитой удельной поверхности. Однако в условиях эксплуатации свыше 1000°С удельная поверхность оксида алюминия значительно уменьшается. Решением этой проблемы является введение стабилизирующей добавки. Рекомендации по виду стабилизирующего РЗЭ и его количеству можно найти в статьях [Patel K. Structural Effects of Lanthanide Dopants on Alumina / Ketan Patel, Victoria Blair, Justin Douglas, Qilin Dai, Yaohua Liu, Shenqiang Ren, Raymond Brennan // Scientific Reports 2017, 1-9] и [Yang J. Rapid preparation process, structure and thermal stability of lanthanum doped alumina aerogels with a high specific surface area / Jingfeng Yang, Qihua Wang, Tingmei Wang, Yongmin Liangc // RSC Advances 6, 2016, 26271-26279 ]. Наиболее широко применяемыми стабилизирующими добавками являются соединения редкоземельных элементов, в частности, лантана [Ozawa M., Kimura M., Isogai A. Thermal stability and characterization of γ -Al2O3 modified by rare earths // J.Less-CommonMetals. - 1990. - Vol.162, N 2. - P. 297 - 308], [Tijburg I.I.M. Preparation and properties of thermastable alumina supported copper catalysts. OMI Grafisch Bedrujf, Netherlands. - 1989. - 198 p], [Исмагилов - Алюмооксидные носители - 1998].

Благодаря стабильности структуры, высокой удельной поверхности и пористости, оксид алюминия, стабилизированный оксидом лантана, широко применяется в качестве носителя драгоценных металлов в различных гетерогенных катализаторах, работающих в условиях экстремально высоких температур. Наиболее широко термостабильный оксид алюминия применяется в составе катализаторов очистки выхлопных газов автомобилей, снабженных работающими на бензине двигателями внутреннего сгорания. Температура эксплуатации таких катализаторов может достигать от 600°С до 1100°С в зависимости от режима работы двигателя и локализации катализатора в выхлопной системе.

Из уровня техники известен способ приготовления гамма оксида алюминия, описанный в патенте RU 2362620. Способ заключается в осаждении алюмината натрия азотной кислотой при перемешивании, далее полученный гидроксид алюминия подвергают термообработке при значении pH от 7,8 до 8,8 и температуре от 58,0 до 62,0 °С в течение 60 минут. Далее смесь фильтруют и отмывают химически обессоленной водой при температуре 65°С до остаточного содержания Na2О не более 0,030 мас.%, сушат при температуре 120°С до влажности от 75 до 78 мас.% и проводят обжиг при температуре 550°. Полученные образцы обладают площадью поверхности от 254 до 256 м2/г, объем пор составляет от 0,4 до 0,72 см3/г. Указанный способ не позволяет получать стабилизированный оксид алюминия, устойчивый к воздействию температур выше 1000 °С.

Известен способ синтеза гамма оксида алюминия, описанный в патенте RU 2574583. Способ включает осаждение гидроксида алюминия из раствора алюмината натрия азотной кислотой, термообработку при 102°С, обработку растворами минеральных и органических кислот в соотношении 0,003-0,04 моль кислоты/моль Al2O3 при перемешивании при температуре от 120 до 160°C в течение заданного времени, дальнейшей формовки, проведения сушки и обжига, формовку, сушку при 120°С и обжиг при 550°С. Полученные образцы обладают площадью поверхности от 100 до 300 м2/г, объем пор составляет от 0,58 до 0,95 см3/г. Указанный способ не позволяет получать стабилизированный оксид алюминия, устойчивый к воздействию температур выше 1000 °С.

Известен способ синтеза гамма оксида алюминия, описанный в патенте RU 2712446. Способ включает получение оксида алюминия путем смешения гидроксидов алюминия, полученных и обработанных различными способами, с последующим обжигом. Первое осаждение проводят путем приведения в контакт раствора алюмината натрия и азотной кислоты при температуре 18°С и значении рН=9,0 с последующей обработкой осадка при температуре 100°С в течение 2 ч при рН=9,0. Гидроксид алюминия горячего осаждения получают обработкой раствора алюмината натрия азотной кислотой при рН=8,5 и температуре 100°С. Полученные осадки смешивают, фильтруют и отмывают от примесей. Далее проводят пептизацию псевдобемитного гидроксида алюминия водным раствором минеральной и/или органической кислоты, гранулирование пластифицированной массы и последующую термообработку полученных гранул носителя путем сушки при температуре от 100 до 150 °С и обжига при температуре от 500 до 650°С. В качестве модифицирующей добавки возможно применение водорастворимой соли лантана в количестве из расчета на содержание металла в готовом носителе 0,05-10,0 мас.%. Полученные образцы обладают площадью поверхности от 207 до 337 м2/г, объем пор составляет от 0,4 до 0,72 см3/г. Данный способ позволяет получать оксид алюминия с развитой удельной поверхностью, однако к недостаткам данного метода можно отнести многоступенчатость процесса, кроме того, отсутствуют данные о влиянии температур свыше 1000°С на стабильность удельной поверхности образцов.

Известен способ синтеза гамма оксида алюминия, описанный в патенте FR 2690357. Способ включает приготовление алюминиевого золя при значении рН от 3 до 4 путем добавления осадителя к водному раствору. Полученный золь состаривают, затем добавляют к золю дополнительное количество соли алюминия и алюмината щелочного металла, поддерживают значение рН осажденной смеси от 6,9 до 7,8. Нагревают осажденную смесь при увеличении значения рН от 8,8 до 9,3 и после термообработки получают оксид алюминия. Данный способ может включать в себя этап введения стабилизатора в виде водорастворимой соли лантана, например, ацетата лантана. Предпочтительно, полученный оксид алюминия содержит приблизительно 3 мас.% оксида лантана. Полученные образцы обладают площадью поверхности от 277 до 334 м2/г, объем пор составляет от 0,88 до 1,3 см3/г. После обжига при 1000 °С объем пор составляет от 0,8 до 1,1 см3/г. После обжига при 1100 °С удельная поверхность составляет от 60 до 80 м2/г. Данный способ позволяет получить образцы термостабильного оксида алюминия с развитой удельной поверхностью и пористой структурой, однако является многостадийным.

Известен способ синтеза гамма оксида алюминия, описанный в патенте RU 2754740. Способ включает стадии приведения в контакт раствора нитрата алюминия и раствора основания, нагрева смеси при температуре от 50 до 200 °С в течение периода не менее 5 ч, фильтрации, сушки при температуре от 50 до 140 °С не менее 1 ч и обжига при температуре не менее 500 °С. Приведение в контакт раствора нитрата алюминия и водного раствора аммиака осуществляют при комнатной температуре, значение рН принадлежит интервалу значений от 5,2 до 6,2, и в течение всего процесса приведения в контакт раствора нитрата алюминия и водного раствора аммиака значение рН не изменяется более чем на 0,3 ед. за счет дискретной подачи водного раствора аммиака. Процесс приведения в контакт раствора нитрата алюминия и водного раствора аммиака проводят в течение периода от 1 до 10 ч, после приведения в контакт раствора нитрата алюминия и водного раствора аммиака увеличивают значение рН до выбранного из интервала от 8,0 до 9,5 подачей водного раствора аммиака. Раствор нитрата алюминия может дополнительно содержать добавку раствора нитрата лантана. Полученные образцы обладают площадью поверхности от 225 до 282 м2/г, объем пор составляет от 0,35 до 0,53 см3/г. После обжига при 1000 °С удельная поверхность составляет от 96 до 116 м2/г, объем пор составляет от 0,3 до 0,49 см3/г. Данный способ позволяет получить порошок термостабильного оксида алюминия с развитой удельной поверхностью и пористостью, однако использование нитрата алюминия в качестве прекурсора означает низкий выход конечного продукта по массе относительно массы исходного сырья.

В качестве прототипа был выбран способ, описанный в патенте US 4868150, включающий приготовление водного неорганического соединения, содержащего алюминий, осаждение гидроксида алюминия из приготовленного раствора, введение водорастворимой соли лантана в качестве стабилизатора, доведение рН до необходимого значения за счёт добавления водного раствора основания, фильтрацию и последующую промывку осадка, повторную фильтрацию, сушку и обжиг. Вышеуказанные признаки являются общими для заявленного и известного способов. Полученные по известному способу образцы после обжига при 1000 °С обладают площадью поверхности на уровне 50 м2/г и объемом пор от 0,15 до 0,5 см3/г.

Технические проблемы, на решение которых направлено настоящее изобретение - низкая стабильность удельной поверхности и пористости порошка оксида алюминия.

Технический результат - повышение стабильности удельной поверхности и пористости порошка оксида алюминия.

На первой стадии осуществляют приготовление раствора алюмината натрия предпочтительно путем смешения порошка алюмината натрия с водой, очищенной от примесей с проводимостью не более 5ˑ10-4 См/см. Смешение можно организовать любым известным способом, в том числе внесением порошка алюмината натрия в воду. Далее возможно проведение фильтрации смеси от механических примесей любым известным способом. Количество порошка алюмината натрия выбирается, исходя из целевой концентрации алюмината натрия в растворе в диапазоне от 0,5 до 4,5 моль/л. Приготовление алюмината натрия с концентрацией меньше нижнего предложенного диапазона представляется экономически не целесообразным. Верхний диапазон концентрации алюмината натрия обусловлен предельной растворимостью алюмината натрия в воде.

На второй стадии осуществляют смешение приготовленного раствора алюмината натрия и водного раствора осадителя при поддержании выбранного постоянного значения pH в диапазоне от 6,0 до 8,0. Значение pH в процессе смешения не должно изменяться более, чем на 0,1 единицу от выбранного значения. При этом реактор предварительно заполняют необходимым объемом воды, достаточным для обеспечения равномерного перемешивания реакционной среды. Смешение можно организовать любым известным способом, предпочтительно перемешиванием с использованием верхнеприводного мешателя, когда раствор алюмината натрия подается непрерывно, а раствор осадителя подается в периодическом режиме с целью регулирования pH осаждения.

В качестве раствора осадителя используют водный раствор кислоты. В качестве кислоты может быть использована как неорганическая кислота, так и органическая, в том числе азотная, соляная, серная, уксусная и другие. Предпочтительно использование азотной кислоты. Концентрация раствора кислоты может варьироваться в широком диапазоне и не является принципиальной для реализации изобретения. Скорость перемешивания и скорость подачи растворов не являются принципиальными для реализации изобретения и выбираются исходя из динамики изменения pH при подаче растворов в процессе осаждения.

На третьей стадии в полученную смесь вводят водорастворимую соль лантана, предпочтительно нитрат лантана. Способ введения водорастворимой соли лантана не является принципиальным. Возможно введение водорастворимой соли в виде порошка, а также в виде водного раствора. Концентрация водного раствора также не является принципиальной для реализации изобретения и может находиться в диапазоне от 10 г/дм3 до 1130 г/дм3 включительно. При этом содержание оксида лантана в пересчете на конечный оксид должно составить от 0,5 до 4,0 % от массы стабилизированного оксида алюминия включительно. Содержание оксида лантана в стабилизированном оксиде алюминия в предложенных диапазонах обусловлено эффективностью стабилизации оксида алюминия в низкотемпературных модификациях.

На четвертой стадии доводят pH полученной смеси до значения в интервале от 8,0 до 9,5 включительно путем добавления раствора основания для достижения высокой степени осаждения гидроксида лантана. В качестве раствора основания могут быть использованы как неорганические, так и органические основания, в том числе гидроксид натрия, гидроксид аммония, пиридин, гидроксид тетраметиламмония и другие, при этом в качестве раствора основания предпочтительно использование раствора аммиака. Концентрация раствора основания может варьироваться в широком диапазоне и не является принципиальной для реализации изобретения.На пятой стадии проводят отделение осадка от жидкой части любым известным способом, предпочтительно использовать фильтрацию с помощью нутч-фильтра.

На шестой стадии проводят промывку осадка от ионов натрия раствором основания, не содержащим ионы натрия. В качестве раствора основания могут быть использованы как неорганические, так и органические основания, не содержащие ионы натрия, в том числе гидроксид аммония, пиридин, гидроксид тетраметиламмония и другие, при этом в качестве раствора основания предпочтительно использование раствора аммиака. Концентрация раствора основания может варьироваться в широком диапазоне и не является принципиальной для реализации изобретения. Стадию проводят любым известным способом, предпочтительно путем обработки осадка гидроксида алюминия раствором аммиака на нутч-фильтре, при этом возможно многократное повторение операции до достижения остаточного содержания Na2О не более 0,030 мас.%. Выбранный уровень остаточного содержания Na2О обусловлен эффективностью стабилизации оксида алюминия в низкотемпературных модификациях. При необходимости после промывки проводят отделение осадка от жидкой части любым известным способом, предпочтительно использовать фильтрацию с помощью нутч-фильтра.

На завершающей седьмой стадии проводят сушку и обжиг полученного осадка. Режим сушки осадка не является принципиальным. Обычно сушку проводят при температуре от комнатной до 200 °С для удаления влаги из осадка. Далее проводят обжиг полученного после сушки осадка. Температура обжига предпочтительно составляет от 600 °С до 950 °С. Диапазоны температур обусловлены условиями формирования гамма оксида алюминия и эффективностью работы трехмаршрутного катализатора.

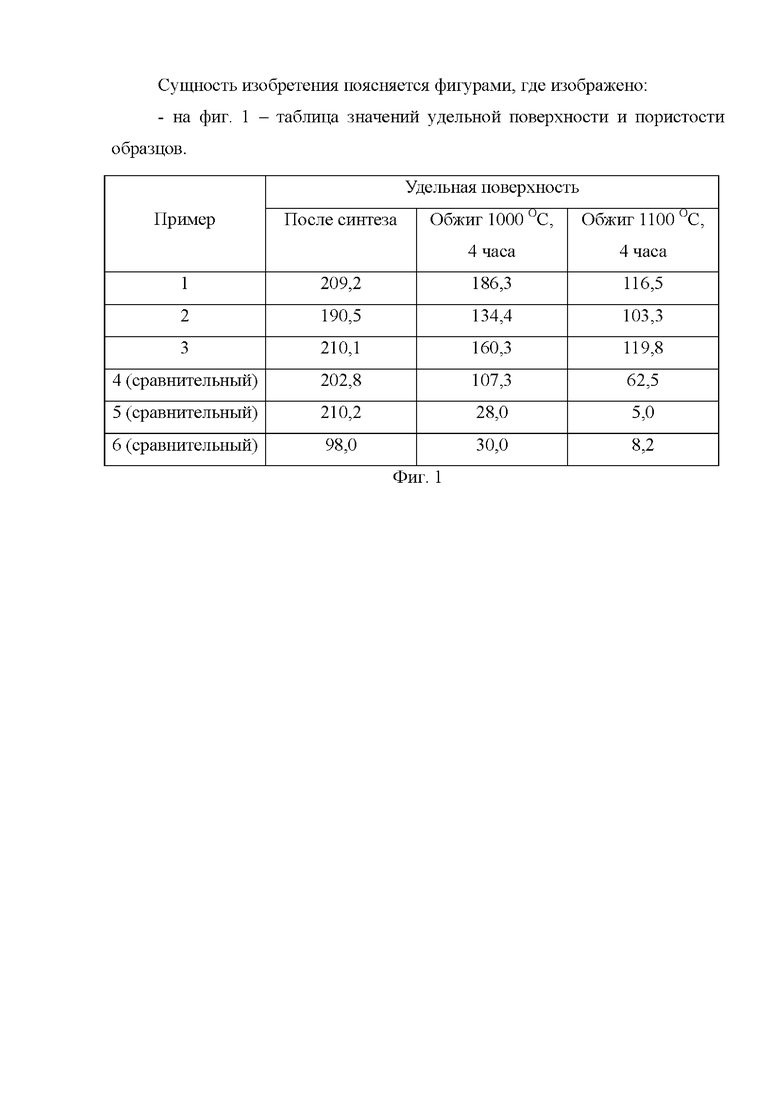

Удельную площадь поверхности измеряли методом низкотемпературной адсорбции/ десорбции азота по теории БЭТ при помощи прибора Quantachrome Nova 1200e. Чтобы оценить термическую стабильность удельной площади поверхности, проводили дополнительный обжиг при 1000 и 1100°С в течение 4 часов.Сущность и преимущества изобретения могут быть проиллюстрированы следующими примерами.

Пример 1

В реактор объемом 2 л вносят 164 г порошка алюмината натрия и 1 л дистиллированной воды, осуществляют их смешение путем использования верхнеприводного мешателя с получением раствора алюмината натрия с концентрацией 2 моль/л. Далее осуществляют фильтрацию полученной смеси на нутч-фильтре с целью удаления механических примесей. В реактор смешения, объемом 5 л, вводят 1 л дистиллированной воды для обеспечения дальнейшего перемешивания и осуществляют непрерывную подачу приготовленного раствора алюмината натрия и раствора азотной кислоты с концентрацией 3 моль/л при постоянном pH, равном 7,0, при этом значение pH изменяется не более, чем на 0,1 единицу. По окончании осаждения в смесь вводят раствор соли нитрата лантана с концентрацией 150 г/л в количестве 3,0 мас. % в пересчете на оксид лантана от массы конечного оксида и доводят pH до значения 8,0 раствором жидкого аммиака с концентрацией 15 мас.%, при этом раствор нитрата лантана был приготовлен путем смешения 225 г оксида лантана и 287,5 мл азотной кислоты с концентрацией 14,4 моль/л при перемешивании и поддержании температуры смеси на уровне 90 °С. Затем полученную смесь фильтруют на нутч-фильтре, промывают осадок 5 л раствора аммиака с концентрацией 0,03 мас.% до остаточного содержания Na2O на уровне 0,002 мас.%, отделяют осадок от маточного раствора на нутч-фильтре. Осадок сушат тонким слоем при температуре 120°С и обжигают при температуре 900°С. Полученные образцы характеризуются значениями удельной поверхности 209,2 м2/г, объема пор 0,86 см3/г и диаметра пор 16,5 нм. После термообработки при 1000 и 1100 °С в течение 4 часов значения удельной поверхности составили соответственно 186,3 и 116,5 м2/г.

Пример 2

В реактор объемом 3 л вносят 80 г порошка алюмината натрия и 1 л деионизованной воды, осуществляют их смешение путем использования магнитного мешателя с получением раствора алюмината натрия с концентрацией 1 моль/л. В реактор смешения, объемом 5 л, вводят 0,5 л деионизованной воды для обеспечения дальнейшего перемешивания. Осуществляют непрерывную подачу приготовленного раствора алюмината натрия и раствора азотной кислоты с концентрацией 2 моль/л при постоянном pH, равном 8,0, при этом значение pH изменяется не более, чем на 0,1 единицу. По окончании осаждения в смесь вводят раствор соли нитрата лантана с концентрацией 250 г/л в количестве 2,5 мас. % в пересчете на оксид лантана от массы конечного оксида и доводят pH до значения 9,0 раствором пиридина с концентрацией 10 мас.%, при этом раствор нитрата лантана был приготовлен путем смешения 50 г соли нитрата лантана шестиводного и 200 мл деионизованной воды. Затем полученную смесь фильтруют на пресс-фильтре, промывают осадок 3 л раствора пиридина с концентрацией 0,01 мас.% до остаточного содержания Na2O на уровне 0,01 мас.%, отделяют осадок от маточного раствора на пресс-фильтре. Осадок сушат при температуре 130°С и обжигают при температуре 800°С. Полученные образцы характеризуются значениями удельной поверхности 190,5 м2/г, объема пор 0,48 см3/г и диаметра пор 10,0 нм. После термообработки при 1000 и 1100 °С в течение 4 часов значения удельной поверхности составили соответственно 134,4 и 103,3 м2/г.

Пример 3

В реактор объемом 3 л вносят 80 г порошка алюмината натрия и 1 л химически обессоленной воды, осуществляют их смешение путем использования магнитного мешателя с получением раствора алюмината натрия с концентрацией 1 моль/л. В реактор смешения, объемом 10 л, вводят 2 л химически обессоленной воды для обеспечения дальнейшего перемешивания. Осуществляют непрерывную подачу приготовленного раствора алюмината натрия и раствора соляной кислоты с концентрацией 1 моль/л при постоянном pH, равном 6,0, при этом значение pH изменяется не более, чем на 0,1 единицу. По окончании осаждения в смесь вводят раствор соли хлорида лантана в количестве 3,0 мас. % в пересчете на оксид лантана от массы конечного оксида и доводят pH до значения 8,5 раствором гидроксида тетраметиламмония с концентрацией 10 мас.%, при этом раствор хлорида лантана был приготовлен путем смешения 100 г соли хлорида лантана семиводного и 500 мл деионизованной воды. Затем полученную смесь фильтруют на нутч-фильтре, промывают осадок 9 л раствора гидроксида тетраметиламмония с концентрацией 0,02 мас.% до остаточного содержания Na2O на уровне 0,004 мас.%, отделяют осадок от маточного раствора на пресс-фильтре. Осадок сушат при температуре 150°С и обжигают при температуре 850°С. Полученные образцы характеризуются значениями удельной поверхности 210,1 м2/г, объема пор 0,74 см3/г и диаметра пор 14,0 нм. После термообработки при 1000 и 1100 °С в течение 4 часов значения удельной поверхности составили соответственно 160,3 и 119,8 м2/г.

Пример 4 (сравнительный)

Смешение соли алюмината натрия и дистиллированной воды, смешение приготовленного раствора алюмината натрия и раствора азотной кислоты проводят, как описано в Примере 1, при этом значение pH изменяется более, чем на 0,1 единицу, а именно - на 3,0 единицы. Далее осуществляют введение раствора нитрата лантана, промывку, фильтрацию, сушку и обжиг, как описано в Примере 1. Полученные образцы характеризуются значениями удельной поверхности 202,8 м2/г, объема пор 0,37 см3/г и диаметра пор 7,3 нм. После термообработки при 1000 и 1100 °С в течение 4 часов значения удельной поверхности составили соответственно 107,3 и 62,5 м2/г.

Пример 5 (сравнительный)

Смешение соли алюмината натрия и дистиллированной воды, смешение приготовленного раствора алюмината натрия и раствора азотной кислоты проводят, как описано в Примере 1. Далее без стадии введения водорастворимой соли лантана проводят промывку, фильтрацию, сушку и обжиг, как описано в Примере 1. Полученные образцы характеризуются значениями удельной поверхности 210,2 м2/г, объема пор 0,43 см3/г и диаметра пор 5,5 нм. После термообработки при 1000 и 1100 °С в течение 4 часов значения удельной поверхности составили соответственно 28,0 и 5,0 м2/г.

Пример 6 (сравнительный)

Смешение соли алюмината натрия и дистиллированной воды, смешение приготовленного раствора алюмината натрия и раствора азотной кислоты, введение водорастворимой соли лантана проводят, как описано в Примере 1. Далее без стадии промывки проводят фильтрацию, сушку и обжиг, как описано в Примере 1. Полученные образцы характеризуются значениями удельной поверхности 98,0 м2/г, объема пор 0,23 см3/г и диаметра пор 9,3 нм. После термообработки при 1000 и 1100 °С в течение 4 часов значения удельной поверхности составили соответственно 30,0 и 8,2 м2/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКА КАТАЛИЗАТОРА ИЗ ОКСИДА АЛЮМИНИЯ | 2011 |

|

RU2566748C2 |

| Способ синтеза оксида алюминия | 2019 |

|

RU2754740C2 |

| ПОРИСТЫЙ НЕОРГАНИЧЕСКИЙ КОМПОЗИТНЫЙ ОКСИД | 2011 |

|

RU2606505C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКОВ СМЕШАННЫХ ОКСИДОВ ЦИРКОНИЯ, ЦЕРИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2022 |

|

RU2809704C1 |

| ПОДЛОЖКА КАТАЛИЗАТОРА ИЗ ОКСИДА АЛЮМИНИЯ, УСТОЙЧИВАЯ К СЕРЕ | 2011 |

|

RU2615991C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТОВ ИЗ ОКСИДА АЛЮМИНИЯ И СМЕШАННЫХ ОКСИДОВ ЦЕРИЯ И ЦИРКОНИЯ | 2012 |

|

RU2590162C2 |

| Способ приготовления активного оксида алюминия | 1990 |

|

SU1731729A1 |

| СМЕШАННЫЙ ОКСИД НА ОСНОВЕ ЦЕРИЯ И ЦИРКОНИЯ | 2017 |

|

RU2753046C2 |

| Способ модифицирования оксида алюминия | 2021 |

|

RU2763345C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2061545C1 |

Изобретение относится к химической промышленности и может быть использовано при изготовлении носителя драгоценных металлов в составе трехмаршрутных катализаторов, а также катализаторов очистки выхлопных газов автомобилей. Сначала готовят водный раствор неорганического соединения, содержащего алюминий, в качестве которого используют алюминат натрия. Приготовленный раствор смешивают с водным раствором кислоты при постоянном значении рН от 6,0 до 8,0 включительно, осаждая гидроксид алюминия. Затем вводят водорастворимую соль лантана в качестве стабилизатора в количестве 0,5-4 мас. % включительно в пересчете на оксид лантана от массы конечного оксида. Доводят рН смеси до 8,0-9,5, добавляя водный раствор основания. Осадок отфильтровывают и промывают водным раствором того же основания до остаточного содержания Na2О не более 0,030 мас.%. Промытый продукт направляют на повторную фильтрацию, после чего сушат и обжигают. Повышается стабильность удельной поверхности и пористости полученного порошка оксида алюминия, стабилизированного оксидом лантана. 1 ил., 6 пр.

Способ получения термостабильного оксида алюминия, стабилизированного оксидом лантана, включающий приготовление водного раствора неорганического соединения, содержащего алюминий, осаждение гидроксида алюминия из приготовленного раствора, введение водорастворимой соли лантана в качестве стабилизатора, доведение рН до необходимого значения за счёт добавления водного раствора основания, фильтрацию и последующую промывку осадка, повторную фильтрацию, сушку и обжиг, отличающийся тем, что в качестве неорганического соединения, содержащего алюминий, используют алюминат натрия, осаждение гидроксида алюминия ведут путём смешения водного раствора алюмината натрия и водного раствора кислоты при постоянном значении рН из интервала от 6,0 до 8,0 включительно, водорастворимую соль лантана используют в количестве от 0,5 до 4 мас. % включительно в пересчете на оксид лантана от массы конечного оксида и добавляют после осаждения гидроксида алюминия, рН смеси доводят до значения от 8,0 до 9,5, при этом после фильтрации осадок промывают водным раствором того же основания до остаточного содержания Na2О не более 0,030 мас.%, а промытый продукт направляют на повторную фильтрацию.

| US 4868150 A, 19.09.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА, СТАБИЛИЗИРОВАННОГО ЛАНТАНОМ, И НОСИТЕЛЬ КАТАЛИЗАТОРА НА ЕГО ОСНОВЕ | 1993 |

|

RU2099135C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДА АЛЮМИНИЯ, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ НОСИТЕЛЯ КАТАЛИЗАТОРОВ ГИДРООЧИСТКИ | 2008 |

|

RU2362620C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ НА ОСНОВЕ АКТИВНОГО ОКСИДА АЛЮМИНИЯ ДЛЯ КАТАЛИЗАТОРОВ ГИДРООЧИСТКИ | 2014 |

|

RU2574583C1 |

| Способ приготовления носителя для катализаторов на основе оксида алюминия | 2019 |

|

RU2712446C1 |

| Способ синтеза оксида алюминия | 2019 |

|

RU2754740C2 |

| ОСАЖДЕННЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2690357C2 |

| CN 102807243 A, 05.12.2012. | |||

Авторы

Даты

2024-03-13—Публикация

2023-06-19—Подача