Область техники.

Изобретение относится к области восстановления рабочих поверхностей штоков, в частности к технологии восстановления рабочих поверхностей штоков компрессоров методом высокоскоростного газопламенного напыления материала.

Уровень техники.

Поддержание работоспособности поршневых компрессоров является ключевой задачей для обеспечения добычи, переработки и транспортировки природного газа.

Осуществление ремонта деталей поршневых газовых компрессоров для их дальнейшего использования имеет ряд преимуществ перед приобретением новых деталей, в т.ч. ремонт деталей обходится значительно дешевле, отсутствует риск приобретения бракованных деталей, сроки ремонта могут быть значительно меньше сроков поставки новых деталей.

Одной из ответственных и дорогостоящих деталей поршневого газового компрессора, которая подвержена износу и требует замены или ремонта, является шток поршня, который представляет собой стержень круглого сечения, обеспечивающий передачу возвратно-поступательного усилия на поршень. Рабочая поверхность штока сопрягается с уплотняющими элементами и в процессе работы возникает её износ, что чревато разгерметизацией компрессора, износ поверхности поршня является наиболее частой причиной замены этой детали.

Из уровня техники известен способ ремонта штока по патенту CN104233162B [1] «Метод ремонта поверхности штока поршня», включающий очистку поверхности и придание ей шероховатости, нагрев штока до 120-180 °C, сверхзвуковое порошковое напыление, медленное охлаждение, индукционный нагрев штока для спекания напыленных слоев, охлаждение штока, шлифовку штока в номинальный размер.

Недостатками данного способа являются невозможность его применения для ремонта штоков компрессора из-за образования концентраторов напряжения в областях сопряжения рабочей поверхности и тела штока, необходимость обеспечения термических режимов.

Из уровня техники известен способ ремонта колонны гидроопорной стойки по патенту CN110144538A [2] «Способ поверхностного комбинированного термонапыления и ремонта колонны гидроопорной стойки», который включает токарную обработку поверхности с удалением усталостного слоя и гальванического покрытия, пескоструйную обработку, газопламенное или дуговое напыление материала, сверхзвуковое газопламенное напыление материала, герметизацию пор органической смолой, шлифовку и полировку поверхности.

Недостатками данного способа является невозможность его применения для ремонта штоков компрессора из-за образования концентраторов напряжения в областях сопряжения рабочей поверхности и тела штока, большой объем дополнительных операций.

Из уровня техники известен способ ремонта штока поршня гидравлического цилиндра согласно публикации CN107904593A [3] «Процесс ремонта штока поршня гидроцилиндра», включающий токарную обработку поверхности со снятием оригинального покрытия, очистку поверхности, пескоструйную обработку, подачу порошка покрытия на поверхность, спекание порошка лазером, медленное охлаждение детали, обработка поверхности точением и шлифовкой (полировкой).

Недостатками данного способа являются невозможность его применения для ремонта штоков компрессора из-за образования концентраторов напряжения в областях сопряжения рабочей поверхности и тела штока, необходимость дополнительных операций, связанных с охлаждением детали.

Из уровня техники известен способ ремонта штока по патенту CN104191152B [4] «Разновидность штока поршня гидроцилиндра, метод восстановления внешней поверхности цилиндра», включающий обработку повреждённой поверхности штока на токарном станке, пескоструйную обработку, нагрев штока, электродуговое нанесение материала (порошка) на поверхность, шлифование детали, нанесение материала для запечатывания пор, сушку штока.

Недостатками данного способа являются невозможность его применения для ремонта штоков компрессора из-за образования концентраторов напряжения в областях сопряжения рабочей поверхности и тела штока, необходимость обеспечения термических режимов.

Из уровня техники известен способ ремонта штока по патенту JPS6369957A [5] «Способ ремонта штока цилиндра», включающий удаление дефектной части поверхности шлифовкой, термонапыление металлического порошка, шлифовку полученной напылением поверхности.

Недостатком данного способа является невозможность его применения для ремонта штоков компрессора из-за образования концентраторов напряжения в областях сопряжения рабочей поверхности и тела штока.

Из уровня техники известен способ ремонта штока поршня по публикации CN114606458A [6] «Новый метод ремонта поршневого штока», который включает удаление хромированного покрытия с рабочей поверхности штока химическим методом, шлифование рабочей поверхности для удаления дефектов поверхности, пескоструйную обработку поверхности, напыление покрытия из карбида вольфрама/кобальта-хрома сверхзвуковым газопламенным напылением с обеспечением припуска на шлифование 0,1 мм, шлифование напыленной поверхности.

Недостатками данного способа являются невозможность его применения для ремонта штоков компрессора из-за образования концентраторов напряжения в областях сопряжения рабочей поверхности и тела штока, а также малый припуск напыленной поверхности на шлифование, отсутствие операции окончательной полировки.

В качестве прототипа была выбрана публикация CN114606458A.

Сущность изобретения.

Целью настоящего изобретения является восстановление рабочих характеристик штоков компрессора методом высокоскоростного газопламенного напыления материала.

Предлагаемый способ обеспечивает восстановление рабочей поверхности штока поршня компрессора без применения отдельных операций термообработки детали и исключает разрушение штока из-за возникновения концентраторов напряжений в области сопряжения рабочей поверхности и тела штока.

Техническим результатом при осуществлении способа является восстановление рабочих характеристик штока поршня.

Техническим результатом при осуществлении способа является увеличение ресурса штока поршня.

Заявляемый технический результат достигается тем, что ремонт штока компрессора осуществляют путем шлифовки рабочей поверхности штока, абразивоструйной обработки шлифованной поверхности, высокоскоростного газопламенного напыления материала на обработанную поверхность, шлифовки напыленного материала, при этом шлифовку рабочей поверхности штока осуществляют на глубину до 2 мм, а с обоих концов рабочей поверхности оставляют нешлифованными бурты шириной от 0,1 до 20 мм, напыление материала осуществляют с обеспечением припуска свыше номинального диаметра рабочей поверхности до 2 мм, после шлифовки напыленного материала осуществляют его полировку, при осуществлении способа шлифовку и полировку рабочей поверхности штока до номинального диаметра могут осуществлять с допустимым предельным отклонением ±0,01 мм, при осуществлении способа полировку поверхности могут осуществлять с обеспечением шероховатости рабочей поверхности Ra = 0,14-0,18 мкм, при осуществлении способа твердость поверхности перед напылением материала может не превышать 44 HRC, при осуществлении способа твердость напыленного материала может превышать 70 HRC, при осуществлении способа для напыления могут использовать порошок, включающий карбид вольфрама, углерод, кобальт, хром, при осуществлении способа перед осуществлением высокоскоростного газопламенного напыления могут проводить отработку процесса напыления на опытном образце, при осуществлении способа перед шлифовкой рабочей поверхности штока могут проводить восстановление центров штока путем их расточки, при осуществлении способа могут проводить зачистку посадочных поверхностей штока под поршень от коррозии с использованием наждачной бумаги с размером зерна менее 40 мкм с занижением диаметра не более 0,02 мм, при осуществлении способа могут проводить зачистку резьбовых поверхностей штока от коррозии латунной щеткой, при осуществлении способа могут проводить зачистку нерабочих поверхностей штока от коррозии с использованием наждачной бумаги с размером зерна от 250 до 50 мкм.

Технический результат достигается тем, что шлифовку рабочей поверхности штока осуществляют на глубину до 2 мм, что обеспечивает достаточное удаление дефектов поверхности для дальнейшего восстановления характеристик рабочей поверхности штока.

Технический результат достигается тем, что с обоих концов рабочей поверхности оставляют нешлифованными бурты шириной от 0,1 до 20 мм, что обеспечивает сохранение целостности сопряжения рабочей поверхности штока (бурта) с телом штока и сохранение исходных свойств материала в этом сопряжении, таких как твердость и однородность. Это исключает возникновение концентраторов напряжений и трещин, которые образуются в случае удаления буртов, части сопрягаемой поверхности и последующего нанесения на этом участке материала с другими свойствами (твердостью, составом и др.). Таким образом рабочие характеристики штока могут быть восстановлены без риска возникновения новых дефектов.

Технический результат достигается тем, что напыление материала осуществляют с обеспечением припуска свыше номинального диаметра рабочей поверхности до 2 мм, что обеспечивает возможность значительной корректировки геометрии рабочей поверхности на этапе последующего шлифования для восстановления рабочих характеристик штока.

Технический результат достигается тем, что после шлифовки напыленного материала осуществляют его полировку, что обеспечивает необходимую шероховатость рабочей поверхности для восстановления рабочих характеристик штока.

Технический результат достигается тем, что твердость поверхности перед напылением материала не превышает 44 HRC, такая твердость обеспечивает однородность материала при дальнейшем высокоскоростном газопламенном напылении материала для восстановления рабочих характеристик штока.

Технический результат достигается тем, что твердость напыленного материала не должна быть менее 70 HRC, что обеспечивает необходимые требования к износостойкости рабочей поверхности штока. При осуществлении способа возможно получение поверхности с твердостью превышающей твердость исходной поверхности штока, что обеспечивает увеличенный ресурс работы такой поверхности.

Технический результат достигается тем, что для напыления могут использовать порошок, включающий карбид вольфрама, углерод, кобальт, хром, что обеспечивает необходимые требования к износостойкости рабочей поверхности штока и обеспечивает необходимую совместимость с материалом штока. При осуществлении способа возможно получение рабочей поверхности, обеспечивающей меньшее трение с уплотняющими элементами, чем у исходной поверхности штока, что обеспечивает увеличенный ресурс работы отремонтированного штока.

Технический результат достигается тем, что перед осуществлением высокоскоростного газопламенного напыления могут проводить отработку процесса напыления на опытном образце, что обеспечивает снижение вероятности брака в процессе ремонта.

Технический результат достигается тем, что перед шлифовкой рабочей поверхности штока проводят восстановление центров штока путем их расточки, что обеспечивает восстановление рабочих характеристик штока.

Технический результат достигается тем, что проводят зачистку посадочных поверхностей штока под поршень от коррозии с использованием наждачной бумаги с размером зерна менее 40 мкм с занижением диаметра не более 0,02 мм, что обеспечивает восстановление рабочих характеристик штока.

Технический результат достигается тем, что проводят зачистку резьбовых поверхностей штока от коррозии латунной щеткой, что обеспечивает восстановление рабочих характеристик штока.

Технический результат достигается тем, что проводят зачистку нерабочих поверхностей штока от коррозии с использованием наждачной бумаги с размером зерна от 250 до 50 мкм, что обеспечивает восстановление рабочих характеристик штока.

Описание чертежей.

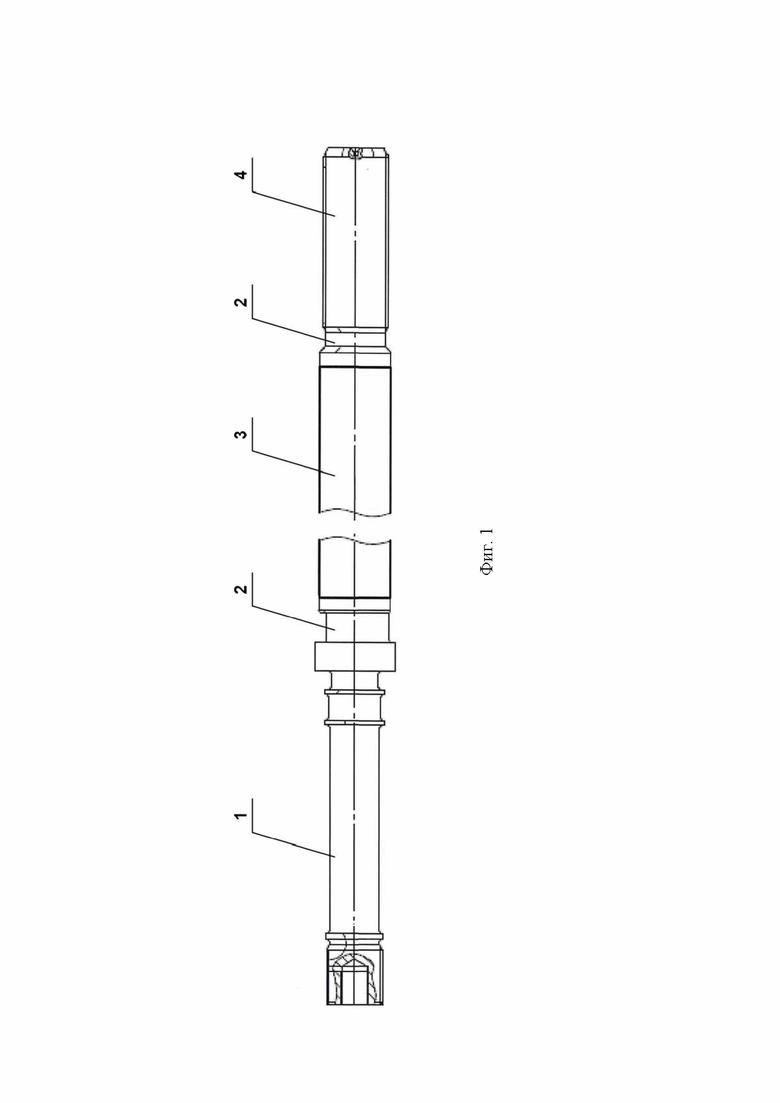

Фиг. 1. Эскиз штока.

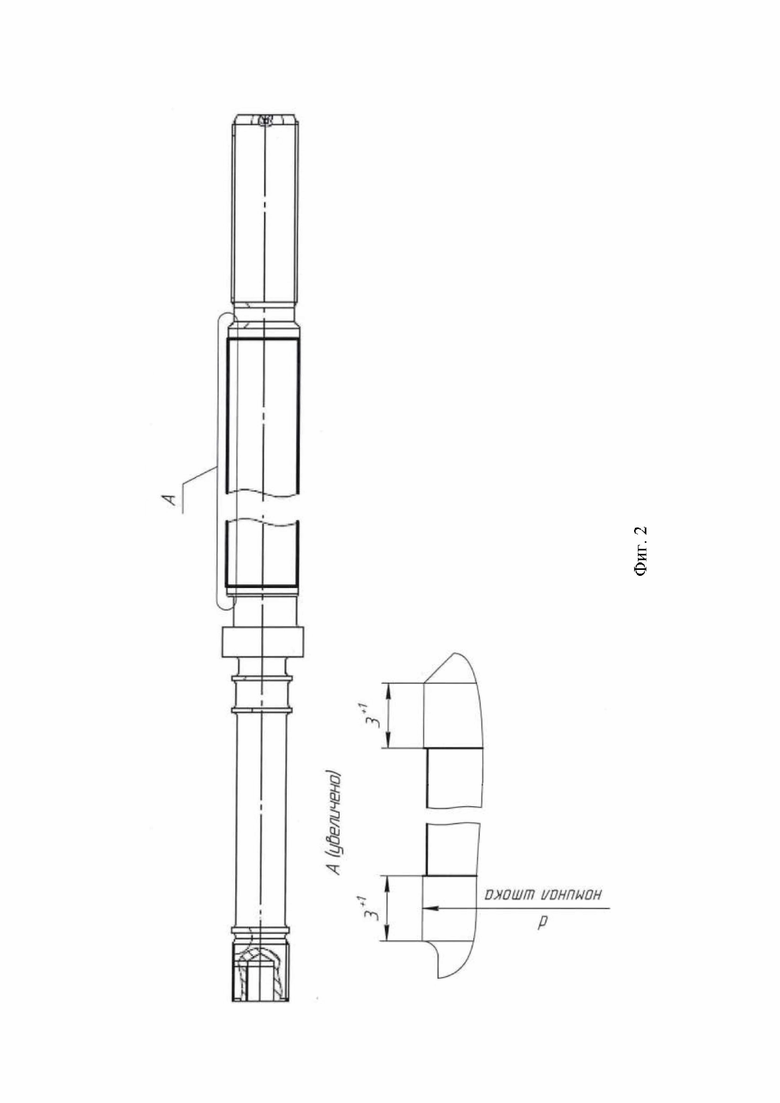

Фиг. 2. Эскиз штока, подготовленного для напыления материала.

В наиболее общем виде ремонт штока осуществляют следующим образом:

1. Закрепляют шток в станке и проводят шлифовку рабочей поверхности на глубину до 2 мм, при этом с обоих концов рабочей поверхности оставляют нешлифованными бурты шириной от 0,1 до 20 мм.

2. Подготавливают поверхность под высокоскоростное газопламенное напыление материала путем пескоструйной или иной абразивоструйной обработки поверхности (обеспечивается повышение шероховатости поверхности).

3. В специальной установке проводят высокоскоростное газопламенное напыление материала на подготовленную поверхность штока с обеспечение припуска до 2 мм свыше номинального диаметра рабочей поверхности. (например, с использованием порошка, включающего в свой состав карбид вольфрама, углерод, кобальт, хром).

4. Закрепляют шток в станке и проводят шлифовку напиленного материала и полировку до номинального диаметра с предельным отклонением ±0,01 мм.

Способ может быть реализован указанным образом, но не ограничен им.

Ниже приведены примеры реализации способа по настоящему изобретению.

Пример 1.

Осуществляли ремонт штока поршня газового компрессора, конструкция штока приведена на Фиг. 1 и включает: посадочную поверхность под поршень (1), тело штока (2), рабочую поверхность штока (3), резьбовую поверхность штока (4).

Перед осуществлением ремонта проводили визуальный осмотр штока на наличие коррозии, трещин, дефектов поверхности и измерения биения, отклонений центров, поверхностей, шероховатости.

По результатам контроля были выявлены отклонения рабочей поверхности штока в пределах допустимых для возможного ремонта детали.

Осуществляли шлифовку рабочей поверхности штока на глубину 1,1 мм, при этом с обоих концов рабочей поверхности оставляли нешлифованными бурты шириной 3 мм, после чего проводили пескоструйную обработку шлифованной поверхности, эскиз подготовленного штока представлен на Фиг. 2.

Осуществляли контроль твердости подготовленной поверхности, твердость не превышала 44 HRC.

Выполняли напыление на подготовленную поверхность порошка, включающего карбид вольфрама, углерод, кобальт, хром, на роботизированном комплексе, обеспечивая припуск под дальнейшую обработку 1 мм свыше номинального диаметра рабочей поверхности.

Осуществляли контроль твердости напыленной поверхности, твердость поверхности превышала 70 HRC.

Осуществляли шлифовку и полировку напыленного материала до номинального размера с предельным отклонением ±0,01 мм.

В результате полировки обеспечили шероховатость рабочей поверхности Ra = 0,14 мкм.

Провели контроль поверхностей штока и контроль биения, в результате ремонта были восстановлены рабочие характеристик штока, при этом твердость полученной в результате ремонта рабочей поверхности штока превысила твердость рабочей поверхности на заводских штоках.

Пример 2.

Осуществляли способ согласно Примеру 1 с тем отличием, что шлифовку рабочей поверхности штока осуществляли на глубину 2 мм, при этом с обоих концов рабочей поверхности оставляли нешлифованными бурты шириной 20 мм, после чего проводили пескоструйную обработку шлифованной поверхности.

После осуществления остальных операций провели контроль поверхностей штока и контроль биения, в результате ремонта были восстановлены рабочие характеристик штока.

Пример 3.

Осуществляли способ согласно Примеру 1 с тем отличием, что выполняли напыление на подготовленную поверхность порошка с обеспечением припуска под дальнейшую обработку 2 мм свыше номинального диаметра рабочей поверхности.

После осуществления остальных операций провели контроль поверхностей штока и контроль биения, в результате ремонта были восстановлены рабочие характеристик штока.

Пример 4.

Осуществляли способ согласно Примеру 1 с тем отличием, что в результате полировки обеспечили шероховатость рабочей поверхности Ra = 0,18 мкм.

В результате ремонта были восстановлены рабочие характеристик штока.

Пример 5.

Осуществляли способ согласно Примеру 1 с тем отличием, что перед высокоскоростным газопламенным напылением материала поверхность подготавливали путем дробеструйной обработки.

После осуществления остальных операций провели контроль поверхностей штока и контроль биения, в результате ремонта были восстановлены рабочие характеристик штока.

Пример 6.

Осуществляли способ согласно Примеру 1 с тем отличием, что в процессе осмотра штока были выявлены отклонения центров штока выше допустимых, их устранили путем расточки.

После осуществления остальных операций провели контроль поверхностей штока и контроль биения, в результате ремонта были восстановлены рабочие характеристик штока.

Пример 7.

Осуществляли способ согласно Примеру 1 с тем отличием, что в процессе осмотра штока была выявлена коррозия посадочных поверхностей штока под поршень, а также коррозия резьбы штока.

Посадочные поверхности под поршень зачистили с использованием наждачной бумаги с размером зерна менее 40 мкм с занижением диаметра менее 0,02 мм.

Резьбу штока очистили от коррозии латунной щеткой.

После осуществления остальных операций провели контроль поверхностей штока и контроль биения, в результате ремонта были восстановлены рабочие характеристик штока.

Пример 8.

Осуществляли способ согласно Примеру 7 с тем отличием, что в процессе осмотра штока также была выявлена коррозия нерабочих поверхностей штока.

Нерабочие поверхности штока зачищали от коррозии наждачной бумагой с размером зерна 250 мкм, затем 50 мкм.

После осуществления остальных операций провели контроль поверхностей штока и контроль биения, в результате ремонта были восстановлены рабочие характеристик штока.

Пример 9.

Осуществляли способ согласно Примеру 1 с тем отличием, что перед осуществлением высокоскоростного газопламенного напыления провели напыление на опытном образце, полученное напыление удовлетворяло требованиям к однородности, составу и твердости материала.

После осуществления остальных операций провели контроль поверхностей штока и контроль биения, в результате ремонта были восстановлены рабочие характеристик штока.

Используемые источники информации:

1. Патент CN104233162B. МПК C23C 4/06; C23C 4/129. Метод ремонта поверхности штока поршня / Ван Чунчанг, Чжан Яфэй, Лю Пэнчжоу, Ду Чаофей, Лю Мин. Заяв. 06.08.2014, опубл 25.01.2017.

2. Патент CN110144538A. МПК C23C 4/02; C23C 4/08; C23C 4/129; C23C 4/131; C23C 4/18. Способ поверхностного комбинированного термонапыления и ремонта колонны гидроопорной стойки / Чэнь Тунчжоу, Яо Хун, Гао Минчжуань, Ю Силян, Юань Чжэннань, Чжан Янь. Заяв. 27.05.2019, опубл. 16.04.2021.

3. Публикация CN107904593A. МПК C23C 24/10; C22C 19/07; C22C 30/00. Процесс ремонта штока поршня гидроцилиндра / Чжан Юн. Заяв. 18.11.2017, опубл. 13.04.2018.

4. Патент CN104191152B. МПК B23P 6/02. Разновидность штока поршня гидроцилиндра, метод восстановления внешней поверхности цилиндра / Ван Чунчанг, Лю Мин, Су Чэнмин, Чжан Яфэй, Ма Шан. Заяв. 06.08.2014, опубл. 31.08.2016.

5. Патент JPS6369957A. МПК C23C 4/02; C23C 4/08. Способ ремонта штока цилиндра / Шинья Амакура, Макото Оотсуру. Заяв. 08.09.1986, опубл. 30.03.1988.

6. Публикация CN114606458A. МПК C23C 4/129; C23C 4/02; C23C 4/06; C23C 4/14; C23C 4/18. Новый метод ремонта поршневого штока / Чжа Хунвэнь, Тао Шаньюн, Сон Жанкуй, Ли Цзицюн. Заяв. 09.02.2022, опубл. 10.06.2022.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления шеек стальных коленчатых валов | 2019 |

|

RU2729795C1 |

| Способ ремонта шеек стальных коленчатых валов | 2021 |

|

RU2775587C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

| СПОСОБ РЕМОНТА ГИДРОЦИЛИНДРОВ | 2011 |

|

RU2476299C1 |

| Способ восстановления шеек стальных коленчатых валов | 2017 |

|

RU2652609C1 |

| СПОСОБ РЕМОНТА ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2022 |

|

RU2792038C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2023 |

|

RU2821120C1 |

| ПОКРЫТИЕ ДЛЯ НАНЕСЕНИЯ НА ПРИВОДНЫЕ ЭЛЕМЕНТЫ ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 2013 |

|

RU2530975C1 |

| Порошковый сплав для изготовления объемных изделий методом селективного спекания | 2017 |

|

RU2657968C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ЖЕЛЕЗНОДОРОЖНОЙ ТЕХНИКИ МЕТОДОМ ПЛАЗМЕННО-ПОРОШКОВОЙ НАПЛАВКИ | 1996 |

|

RU2103141C1 |

Изобретение относится к области восстановления рабочих поверхностей штока поршня газового компрессора методом высокоскоростного газопламенного напыления материала. Шлифовку рабочей поверхности штока осуществляют на глубину до 2 мм, при этом с обоих концов рабочей поверхности оставляют нешлифованными бурты шириной от 0,1 мм до 20 мм, напыление материала осуществляют с обеспечением припуска свыше номинального диаметра рабочей поверхности до 2 мм, после шлифовки напыленного материала осуществляют его полировку. Полировку поверхности осуществляют с обеспечением шероховатости рабочей поверхности Ra = 0,14-0,18 мкм. Твердость поверхности перед напылением материала не превышает 44 НRC. Твердость напыленного материала не должна быть менее 70 НRC. Для напыления используют порошок, включающий карбид вольфрама, углерод, кобальт, хром. Изобретение обеспечивает восстановление рабочей поверхности штока без применения отдельных операций термообработки детали и исключает разрушение штока из-за возникновения концентраторов напряжений и трещин в области сопряжения рабочей поверхности и тела штока. 10 з.п. ф-лы, 2 ил.

1. Способ ремонта штока компрессора, включающий шлифовку рабочей поверхности штока, абразивоструйную обработку шлифованной поверхности, высокоскоростное газопламенное напыление материала на обработанную поверхность, шлифовку напыленного материала, отличающийся тем, что шлифовку рабочей поверхности штока осуществляют на глубину до 2 мм, при этом с обоих концов рабочей поверхности оставляют нешлифованными бурты шириной от 0,1 до 20 мм, напыление материала осуществляют с обеспечением припуска свыше номинального диаметра рабочей поверхности до 2 мм, после шлифовки напыленного материала осуществляют его полировку.

2. Способ по п. 1, отличающийся тем, что шлифовку и полировку рабочей поверхности штока до номинального диаметра осуществляют с допустимым предельным отклонением ±0,01 мм.

3. Способ по п. 2, отличающийся тем, что полировку поверхности осуществляют с обеспечением шероховатости рабочей поверхности Ra = 0,14-0,18 мкм.

4. Способ по п. 1, отличающийся тем, что твердость поверхности перед напылением материала не превышает 44 HRC.

5. Способ по п. 1, отличающийся тем, что твердость напыленного материала не должна быть менее 70 HRC.

6. Способ по п. 1, отличающийся тем, что для напыления используют порошок, включающий карбид вольфрама, углерод, кобальт, хром.

7. Способ по п. 1, отличающийся тем, что перед осуществлением высокоскоростного газопламенного напыления проводят отработку процесса напыления на опытном образце.

8. Способ по п. 1, отличающийся тем, что перед шлифовкой рабочей поверхности штока проводят восстановление центров штока путем их расточки.

9. Способ по п. 1, отличающийся тем, что проводят зачистку посадочных поверхностей штока под поршень от коррозии с использованием наждачной бумаги с размером зерна менее 40 мкм с занижением диаметра не более 0,02 мм.

10. Способ по п. 1, отличающийся тем, что проводят зачистку резьбовых поверхностей штока от коррозии латунной щеткой.

11. Способ по п. 1, отличающийся тем, что проводят зачистку нерабочих поверхностей штока от коррозии с использованием наждачной бумаги с размером зерна от 250 до 50 мкм.

| CN 114606458 A, 10.06.2022 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| RU 2005033 С1, 30.12.1993 | |||

| CN 104191152 B, 31.08.2016 | |||

| CN 107904593 A, 13.04.2018. | |||

Авторы

Даты

2024-07-23—Публикация

2023-11-10—Подача