Изобретение относится к технологии ремонтного производства, в частности к технологии восстановления шеек стальных коленчатых валов двигателей внутреннего сгорания.

Известен «Способ восстановления шеек стальных коленчатых валов» (см патент РФ №2729795), который включает подготовку поверхности шеек посредством зачистки от коррозии и дробеструйной обработки, установку упомянутого вала на токарно-винторезный станок и вращение вала на станке, осуществление газопламенного напыления покрытия, с одновременным его уплотнением с помощью диска из твердосплавного материала, установленного на приспособлении для вращения, которое расположено в резцедержателе токарно-винторезного станка, путем его вращения по винтовой линии в направлении, совпадающем с направлением вращения коленчатого вала, при этом осуществляют нанесение на поверхность шеек медьсодержащего материала с последующим шлифованием восстановленной поверхности шеек, отличающийся тем, что нанесение на поверхность шеек медьсодержащего материала осуществляют перед газопламенным напылением покрытия посредством выполнения на каждой шейке по всей ее длине одного витка винтовой канавки с помощью вращающегося в направлении, противоположном вращению коленчатого вала, отрезного универсального диска, установленного на упомянутом приспособлении для вращения, расположенного в резцедержателе токарно-винторезного станка, при этом в упомянутую канавку укладывают пастообразный флюс для пайки сплавов железа и меди и медный провод с диаметром, соответствующим ремонтному размеру, который точечно закрепляют пайкой с помощью газовой горелки.

Недостатками способа являются высокая трудоемкость ремонта, что ограничивает его использование.

Наиболее близким по технической сущности и достигаемому экономическому эффекту является «Способ восстановления шеек стальных коленчатых валов» (см. патент РФ №2652609), включающий демонтаж, мойку, дефектоскопию и шлифование изношенной поверхности вала, подготовку поверхности шеек путем зачистки от коррозии и дробеструйной обработки, и газопламенное напыление покрытия, при этом одновременно с газопламенным напылением покрытия осуществляют его уплотнение диском из твердосплавного материала путем его вращения по винтовой линии в направлении, совпадающем с направлением вращения коленчатого вала, при этом после шлифования проводят финишную антифрикционную безобразивную обработку диском из медесодержащего материала путем его вращения в направлении, противоположном направлению вращения коленчатого вала, причем газопламенное напыление покрытия с одновременным уплотнением и финишную антифрикционную безобразивную обработку осуществляют посредством дисков, установленных в резцедержателе токарно-винторезного станка.

Недостатком способа являются сравнительно невысокие технико-экономические показатели, такие как износостойкость, задиростойкость.

Техническим результатом является повышение технико-экономических показателей, а именно улучшение качества нанесенного покрытия, повышение ресурса работы и снижение стоимости восстановленных коленчатых валов в сравнении с новыми.

Указанный технический результат достигается тем, что в известном способе, включающем подготовку поверхности шеек посредством зачистки от коррозии и дробеструйной обработки, установку упомянутого вала на токарно-винторезный станок и вращение вала на станке, использование пастообразного флюса для пайки металла и ремонтный элемент, при этом согласно изобретению, предварительно каждую шейку вала подвергают меднению путем ее натирания при вращении тампоном, смачиваемым раствором медного купороса в дистиллированной воде и в электролите, затем в качестве ремонтного элемента используют пластинки, которые изготавливают методом прокатки смеси порошка латуни и порошков твердосплавных материалов, далее готовят пастообразный флюс путем тщательного перемешивания паяльного жира, буры и латунного порошка, который наносят равномерным слоем на ремонтные пластинки, затем на каждой шейке монтируют ремонтные пластинки с флюсом, путем ее обхвата, далее каждую шейку по очереди размещают в разъемном индукторе, закрепляемом в резцедержателе станка, и подвергают прогреву для припаивания и спекания пластинки, при этом включение разъемного индуктора осуществляют по программе - сначала используют частоту 50 Гц для увеличения глубины прогрева, а потом частоту 5000 Гц, после прогрева производят душевое охлаждение для возможности переустановки индуктора, в завершении - восстановление поверхности шеек выполняют путем шлифования при их вращении на токарном станке с помощью закрепляемого в резцедержателе приспособления для шлифования, содержащего электродвигатель, ременный привод и шлифовальные круги.

Новыми элементами заявляемого технического решения является то, что предварительно каждую шейку вала подвергают меднению путем ее натирания при вращении тампоном, смачиваемым раствором медного купороса в дистиллированной воде и в электролите, затем в качестве ремонтного элемента используют пластинки, которые изготавливают методом прокатки смеси порошка латуни и порошков твердосплавных материалов, далее готовят пастообразный флюс путем тщательного перемешивания паяльного жира, буры и латунного порошка, который наносят равномерным слоем на ремонтные пластинки, затем на каждой шейке монтируют ремонтные пластинки с флюсом, путем ее обхвата, далее каждую шейку по очереди размещают в разъемном индукторе, закрепляемом в резцедержателе станка, и подвергают прогреву для припаивания и спекания пластинки, при этом включение разъемного индуктора осуществляют по программе - сначала используют частоту 50 Гц для увеличения глубины прогрева, а потом частоту 5000 Гц, после прогрева производят душевое охлаждение для возможности переустановки индуктора, в завершении - восстановление поверхности шеек выполняют путем шлифования при их вращении на токарном станке с помощью закрепляемого в резцедержателе приспособления для шлифования, содержащего электродвигатель, ременный привод и шлифовальные круги.

Новые элементы известны в науке и практике, но в данной совокупности применяются впервые.

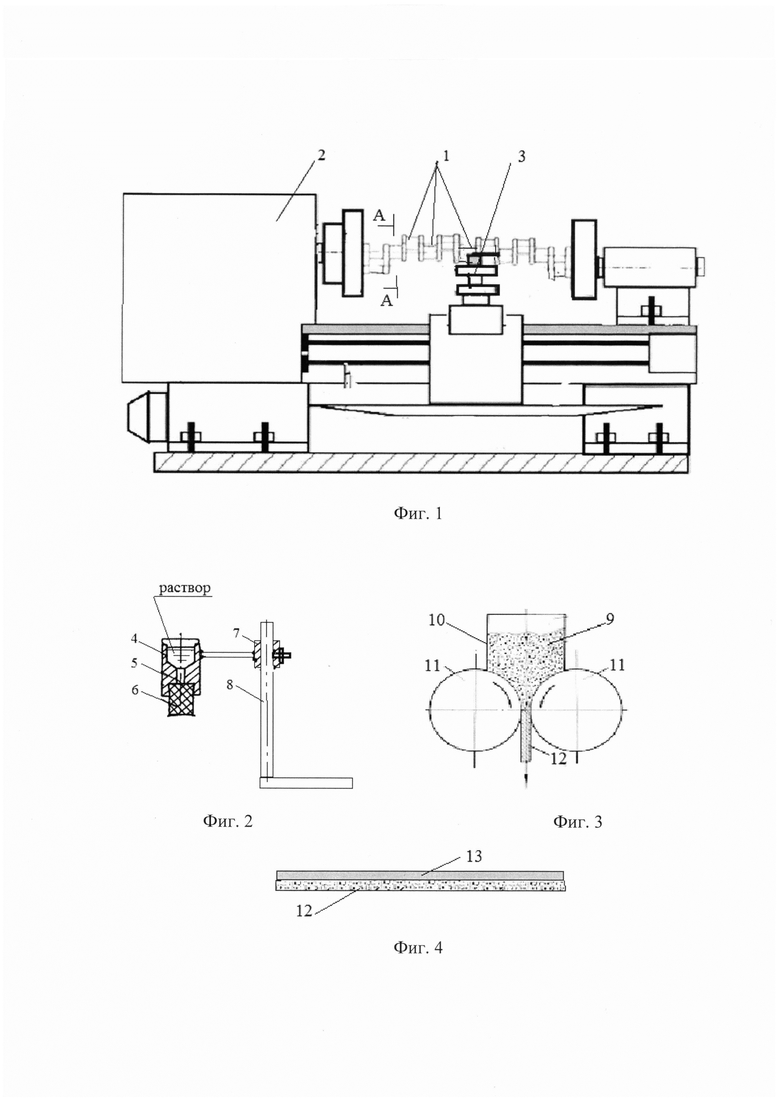

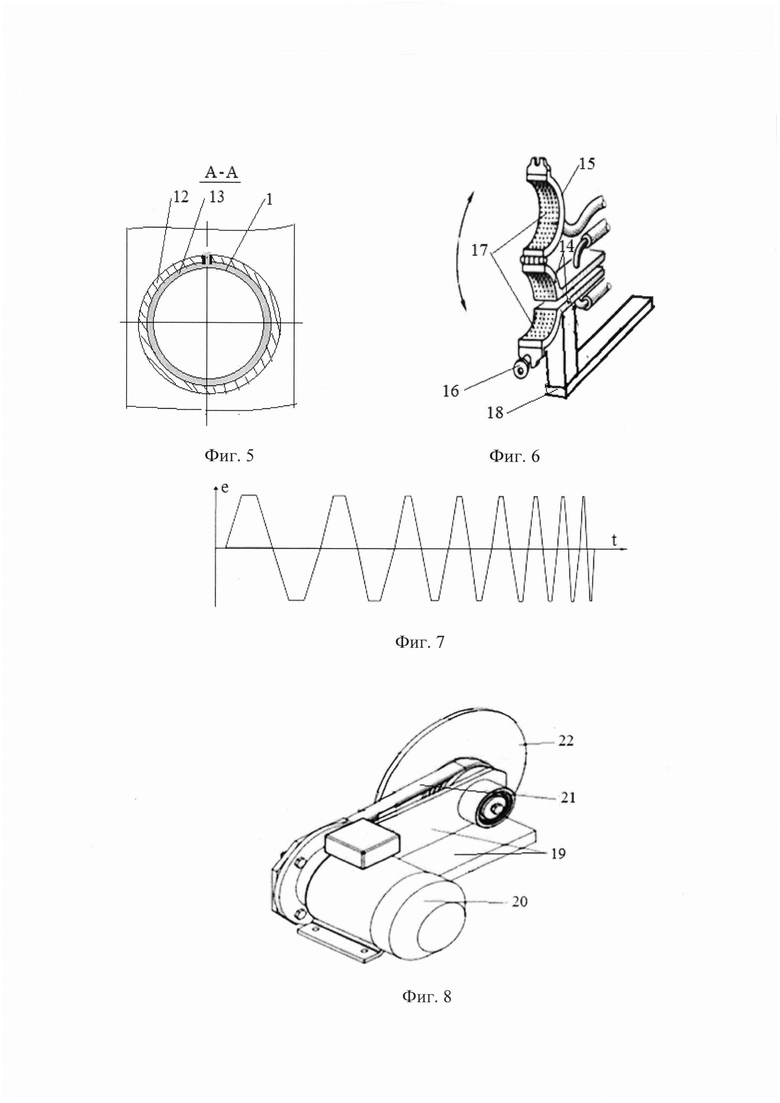

Сущность изобретения поясняется схематично чертежом, где на фиг. 1 представлен установленный на токарно-винторезном станке коленчатый вал с шейками, которые надо ремонтировать, на фиг. 2 - приспособление, устанавливаемое в резцедержателе, для меднения шеек тампоном в виде поролона смачиваемого раствором медного купороса в дистиллированной воде и в электролите; на фиг. 3 - приспособление, для изготовления ремонтной пластинки, получаемой методом прокатки смеси порошка латуни и порошков твердосплавных материалов (карбидов вольфрама, титана и пр.); на фиг. 4 - ремонтная пластинка с нанесенным на ее поверхность слоя пастообразного флюса из паяльного жира, буры, латунного порошка; на фиг. 5 - смонтированная на шейке коленчатого вала ремонтная пластинка с флюсом; на фиг. 6 - устанавливаемый в резцедержателе разъемный индуктор; на фиг. 7 - частотный режим работы генератора ТВЧ; на фиг. 8 - приспособление для шлифования.

Способ ремонта шеек стальных коленчатых валов включает подготовку поверхности шеек 1 посредством зачистки от коррозии и дробеструйной обработки и установку упомянутого вала на токарно-винторезный станок 2, для обеспечения его вращения. Далее готовят раствор медного купороса в дистиллированной воде и электролите и заливают в приспособление для меднения, которую устанавливают в резцедержателе 3 станка 2. Приспособление для меднения имеет емкость 4, сообщенную отверстиями 5 с поролоновым тампоном 6, фиксируемую втулку 7 на кронштейне 8. Далее каждую шейку 1 вала подвергают меднению, путем ее натирания при вращении вала тампоном 6. Убедившись в качественном без пропусков покрытии, шейку 1 сушат феном, а затем отключают вращение вала. Затем изготавливают, методом прокатки, поступающей из бункера 9 смеси 10 порошка латуни и порошков твердосплавных материалов типа карбидов вольфрама, титана и пр., пропуская ее между вальцами 11, ремонтный элемент в виде пластинок 12. При этом пластинку 12 подгоняют по ширине, обрубая излишки. Далее готовят пастообразный флюс путем тщательного перемешивания паяльного жира, буры и латунного порошка, который наносят равномерным слоем 13 на ремонтные пластинки 12. Затем на каждой шейке 1 монтируют ремонтные пластинки 12 со слоем 13 флюса, путем ее обхвата. Далее в резцедержателе 3 устанавливается разъемный индуктор, содержащий неподвижные секции 14, отъемную часть 15, защелку 16, отверстия для выхода охлаждающей воды 17 и водоподводящие шланги, крепление 18. После чего каждую шейку 1 по очереди размещают в разъемном индукторе, и подвергают некоторое время прогреву для припаивания и спекания пластинки 12. При этом включение индуктора осуществляют по программе - сначала используют частоту 50 Гц для увеличения глубины прогрева, а потом частоту 5000 Гц. После прогрева производят душевое охлаждение водой из отверстий 17 для возможности переустановки индуктора. В завершении - восстановление поверхности шеек 1 выполняют путем шлифования при их вращении на токарном станке с помощью закрепляемого в резцедержателе 13 приспособления для шлифования, содержащего раму 19, электродвигатель 20, ременный привод 21 и сменные шлифовальные круги 22.

Технологический процесс восстановления изношенных шеек коленчатых валов состоит из следующих последовательных операций, выполнение требований которых гарантирует качество и надежность ремонта коленчатых валов: подготовка шеек 1 коленчатого вала к восстановлению путем зачистки от коррозии и дробеструйной обработки; установки коленчатого вала на токарно-винторезный станок 2; приготовление раствора медного купороса в дистиллированной воде и электролите; меднение шеек 1 раствором путем натирания тампоном 6 с помощью, установленного в резцедержателе 13 приспособления для меднения; изготовления методом прокатки из смеси 10 порошка латуни и порошков твердосплавных материалов ремонтного элемента в виде пластинок 12; приготовления пастообразного флюса для нанесения слоя 13 на пластинки 12 и с последующим их монтированием на шейках 1; размещение шеек 1 в разъемном индукторе, закрепленном в резцедержателе 13; разогрев для припаивания и спекания пластинки 12 путем подключения индуктора к специальному генератору по программе - сначала частота 50 Гц для увеличения глубины прогрева, а потом частота 5000 Гц; душевое охлаждение шеек 1 водой; механическая обработка шеек 1 с припаянными пластинками 12 шлифованием до номинального размера.

После окончательной шлифовки на шейке 1 припаянная спеченная пластинка 12 имеет твердые включения твердосплавного порошка и мягкой основы сплава меди с цинком, которая будет оснащать медью ее поверхность весь эксплуатационный срок, обеспечивая снижение износа, устранение склонности к схватыванию поверхностей, уменьшение времени приработки, увеличение ресурса работы, экономию энергии в результате снижения механических потерь на трение.

Применение предложенного способа обеспечит повышение технико-экономических показателей, а именно: улучшение качества нанесенного покрытия, повышение ресурса работы и снижение стоимости восстановленных коленчатых валов в сравнении с новыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2023 |

|

RU2821120C1 |

| Способ ремонта шеек стальных коленчатых валов | 2021 |

|

RU2775587C1 |

| Способ восстановления шеек стальных коленчатых валов | 2019 |

|

RU2729795C1 |

| Способ восстановления шеек стальных коленчатых валов | 2017 |

|

RU2652609C1 |

| Способ восстановления рабочей поверхности гильз цилиндров двигателей внутреннего сгорания | 2022 |

|

RU2805530C1 |

| КОЛЬЦЕВОЕ ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ ДАГИСА ДЛЯ ОБРАБОТКИ РЕМОНТНЫХ СЕКТОРОВ | 1992 |

|

RU2045380C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ШЕЙКИ КОЛЕНЧАТЫХ ВАЛОВ НА ТОКАРНЫХ СТАНКАХ | 2000 |

|

RU2223844C2 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Устройство для обработки шатунных шеек коленчатых валов | 1990 |

|

SU1745404A1 |

Изобретение относится к технологии ремонтного производства, в частности к технологии восстановления шеек стальных коленчатых валов двигателей внутреннего сгорания. Предварительно каждую шейку вала подвергают меднению путем ее натирания при вращении тампоном, затем в качестве ремонтного элемента используют пластинки, которые изготавливают методом прокатки смеси порошка латуни и порошков твердосплавных материалов. Готовят пастообразный флюс путем тщательного перемешивания паяльного жира, буры и латунного порошка, который наносят на ремонтные пластинки, затем на каждой шейке монтируют ремонтные пластинки с флюсом. Каждую шейку по очереди размещают в разъемном индукторе и подвергают прогреву для припаивания и спекания пластинки, при этом включение разъемного индуктора осуществляют по программе - сначала используют низкую частоту 50 Гц для увеличения глубины прогрева, а потом частоту повышают до 5000 Гц, после прогрева производят душевое охлаждение водой. В завершение - восстановление поверхности шеек выполняют путем шлифования при их вращении на токарном станке с помощью закрепляемого в резцедержателе приспособления для шлифования. Изобретение позволяет улучшить качество покрытия и повысить ресурс работы шеек стальных коленчатых валов. 8 ил.

Способ ремонта шеек стальных коленчатых валов, включающий подготовку поверхности шеек посредством зачистки от коррозии и дробеструйной обработки, установку упомянутого вала на токарно-винторезный станок и вращение вала на станке, использование пастообразного флюса для пайки металла и ремонтного элемента, отличающийся тем, что предварительно каждую шейку вала подвергают меднению путем ее натирания при вращении тампоном, смачиваемым раствором медного купороса в дистиллированной воде и в электролите, затем в качестве ремонтного элемента используют пластинки, которые изготавливают методом прокатки смеси порошка латуни и порошков твердосплавных материалов, далее готовят пастообразный флюс путем тщательного перемешивания паяльного жира, буры и латунного порошка, который наносят равномерным слоем на ремонтные пластинки, затем на каждой шейке монтируют ремонтные пластинки с флюсом, путем ее обхвата, далее каждую шейку по очереди размещают в разъемном индукторе, закрепляемом в резцедержателе станка, и подвергают прогреву для припаивания и спекания пластинки, при этом включение разъемного индуктора осуществляют по программе - сначала используют частоту 50 Гц для увеличения глубины прогрева, а потом частоту 5000 Гц, после прогрева производят душевое охлаждение для возможности переустановки индуктора, в завершение - восстановление поверхности шеек выполняют путем шлифования при их вращении на токарном станке с помощью закрепляемого в резцедержателе приспособления для шлифования, содержащего электродвигатель, ременный привод и шлифовальные круги.

| Способ восстановления шеек стальных коленчатых валов | 2019 |

|

RU2729795C1 |

| Способ восстановления шеек стальных коленчатых валов | 2017 |

|

RU2652609C1 |

| CN 1428453 A, 09.07.2003 | |||

| EP 0229181 A4, 27.04.1988. | |||

Авторы

Даты

2023-03-15—Публикация

2022-06-08—Подача