Настоящее изобретение относится к способам переработки полимерных отходов в жидкие углеводородные фракции. Целью изобретения является разработка способа химической переработки отходов полиолефинов в жидкие углеводородные фракции, пригодные для производства моторных топлив и химических продуктов. Изобретение может быть использовано в процессах утилизации полимерных отходов (ПО), состоящих из отходов полиэтилена низкого давления (ПЭНД), полиэтилена высокого давления (ПЭВД), полипропилена (ПП) и их сополимеров.

В последние годы интенсивно развиваются процессы химической переработки ПО. Такие процессы характеризуются высокой экологичностью, эффективностью и позволяют максимально использовать сырьевой потенциал углеводородного сырья. В основе химических методов лежит деполимеризация ПО, которая в зависимости от состава ПО может осуществляться методами пиролиза, гидролиза, сольволиза, гликолиза, экстракции и др.

Для переработки отходов полиолефинов в газ и жидкие продукты применяются термические методы их деполимеризации, главным образом пиролиз. Термический крекинг полиолефинов обычно проводят либо при высоких температурах (выше 600°С), с получением смеси газов С1-С4 и ароматических соединений (бензола, толуола и ксилол) или при низких температурах (400-500°С), когда продукты пиролиза включают высококалорийный газ, конденсируемые углеводородные масла и парафины, высококипящий остаток. Основными проблемами, связанными с термическим крекингом полиолефинов, являются ограниченная конверсия сырья при низких температурах пиролиза, низкий выход легких и средних дистиллятных фракций, образование твердых коксообразных продуктов.

Так в способе по патенту US 2009170739 (Al), С10М 107/04, 20071227, полимерные отходы, содержащие полиэтилен, подвергают пиролизу при 450 - 700°С в течение 3-60 мин. Выход продуктов при пиролизе отходов полиэтилена высокой плотности при 650°С в течение 6 мин. составил: газа - 3,8%; фр. н.к. - 150°С - 6,2%; фр. 150 - 260°С - 16,6%; 260 - 370°С - 29,6; выше 370°С - 43,8%.

Как следует из примера, недостатком некаталитического способа пиролиза является низкий выход дистиллятной фракции н.к. - 350 "С.

Катализаторы позволяют значительно ускорить процесс пиролиза и снизить температуру. При пиролизе полиолефинов используются гетерогенные катализаторы на основе цеолитов, мезопористые катализаторы на основе оксидов алюминия, кремния, глины.

В патенте US 2022089965 C08J 11/10, C08J 11/10; C10G 1/10; С10М 107/02; С10М 175/00; С10М 177/00 от 2021.12.07 приведен процесс преобразования расплавленного полимерного материала в присутствии катализатора. Материал катализатора включает [Fe-Cu-Мо-Р]/Al2O3, полученный путем связывания комплекса железа и меди с носителем - оксидом алюминия с получением промежуточного материала и взаимодействия промежуточного материала с гетерополикислотой. Предпочтительная температура пиролиза в диапазоне от 300°С до 600°С и использование нагревателей в реакторе высокого давления; обеспечение продолжения реакции деполимеризации расплавленного полимерного материала до тех пор, пока давление в реакторе высокого давления не достигнет значений для отходов полиэтилена 3 -24 атм, для отходов полипропилена 3-70 атм.

В патенте CN 114341244 А, C08J 2323/02, C08J 2323/06, C08J 11/16, 2022-04-12 пиролиз полиэтилена и полипропилена проводят в присутствии оксидов различных металлов (SnO, FeO, CuO, MgO, TeO2, NbO2, MoO2, MnO2, TiO2, WO2, MoO3, GeO3, WO3, Ag2O, Sb2O3, Ga2O3, Nb2O3, CeO2, V2O3, Bi2O3, Al2O3, Er2O3, In2O3, B2O3, PdO, Sb2O5, Y2O3, SnO2, Fe2O3, PtO2, ZrO2, La2O3, BaTiO3, CaWO4 или их комбинации). Материал на основе полиоле-фина в сочетании с выбранными оксидами металлов обрабатывают в установках деполимеризации при температуре от 200 до 600°С, в течение 30 -180 мин. В качестве альтернативы температура блока деполимеризации будет находиться в диапазоне от примерно от 225 до примерно 500°С. Количество оксида металла составляет от 2 до 5% по весу исходного потока полиолефинов. Отмечается, что использование катализатора снижает температуру на 30-100°С и длительность процесса на 10 - 15% по сравнению с пиролизом без катализатора.

Недостатком процесса является высокий расход катализатора и его низкая активность.

В патенте US 2018371327 A1, B01J 29/40; B01J 29/65; C08J 11/16; C10G 1/10, 2018-12-27 получение газа, жидких продуктов и воска путем пиролиза полимерных отходов, содержащих полиолефины, проводят в присутствии цеолитного катализатора при 410 - 500°С.30 г пластика (20% полипропилена, 80% полиэтилена) загружали внутрь реактора и 20 г катализатора-цеолита ZSM-5.

Недостатком процесса является высокий расход катализатора.

Используемые в известных примерах катализаторы крекинга ускоряют процессы разрыва полимерных молекул полиолефинов. Образующиеся радикальные фрагменты при охлаждении продуктов пиролиза вступают в обратные реакции, сопровождающиеся образованием крупных молекул, по этой причине при низкой температуре каталитического пиролиза полиолефинов (400-500°С) наблюдается высокий выход фракции с температурой кипения выше 350°С.

Предотвратить процессы радикальной полимеризации продуктов пиролиза и стабилизировать радикальные фрагменты можно путем присоединения к радикалу атома водорода. Для этой цели процесс пиролиза целесообразно проводить в атмосфере водорода в присутствии активных катализаторов гидрирования. Применение традиционных таблетированных катализаторов гидрирования, находящихся в стационарном слое или в псевдоожиженном состоянии, в процессах переработки полимерных отходов осложняется отложением на их поверхности коксообразных продуктов и быстрой дезактивацией.

В последние годы интенсивно разрабатываются процессы гидрокрекинга (гидроконверсии) тяжелого органического сырья с использованием дисперсных ("ультрадисперсных", "наноразмерных") катализаторов, равномерно распределенных в сырье в форме суспензии каталитических частиц металлов молибдена, никеля, кобальта, вольфрама с размерами 50 - 500 нм. Формирование катализатора происходит непосредственно в углеводородной среде (ex situ) или в реакционной зоне (in situ) из предварительно введенного в сырье предшественника (прекурсора) катализатора.

Наиболее близким аналогом (прототипом) предлагаемого изобретения является способ гидроконверсии смеси полимерных отходов по патенту WO 2020129020 A1, C10G 1/00; C10G 1/08; C10G 1/10; C10G 47/02; C10G 47/26, опубл. 25.06.2020. Согласно рассматриваемому способу в состав полимерных отходов могут входить полиолефины, полистирол, полихлорвинил и др. Полимерные отходы измельчают механическим или криогенным методом, обрабатывают измельченные полимерные отходы при 200°С одним из следующих реагентов: раствором H2SO4 с концентрацией 10% по массе, водным раствором NaOH с концентрацией 10% по массе, водным раствором Са(ОН)2 при 10% мас./мас; «остатками стирола» (отходы производства стирола, содержащие бензол, этилбензол, стирол, толуол, ксилолы, пропилбензолы и др.) и/или «остатками фенола» (отходы производства фенола, содержащие фенол, крезолы, ацетофенонен, кумол, альфа - метилстирол и др.).

Измельченные и очищенные полимерные отходы смешивают с вакуумным углеводородным остатком, подают смесь реагентов в секцию гидроконверсии, куда также подают прекурсор катализатора, содержащий молибден, и поток, содержащий водород. Прекурсором катализатора является раствор Мо2-этилгексановой кислоты (2-этилгексаноат), содержащий 15,5 мас. % Мо.

Реакторы гидроконверсии и сепараторы высокого давления и температуры работают в диапазоне температур от 420°С до 440°С при давлении от 155 атм до 160 атм.

Проводят реакцию гидроконверсии с получением реакционного потока, который разделяют в сепараторе высокого давления и высокой температуры на паровую и жидкую суспензионную фазы; паровую фазу направляют в секцию подготовки газа с функцией отделения жидкой фракции от газа, содержащего водород и углеводородные газы, имеющие от 1 до 4 атомов углерода; жидкая фракция включает нафту, атмосферный газойль (АГО), вакуумный газойль (ВГО); разделяют суспензионную фазу в секции разделения на фракции нефтяного вакуумного газойля (VGO), тяжелого вакуумного газойля (HVGO), легкого вакуумного газойля (LVGO), атмосферного газойля (AGO) и поток тяжелых органических продуктов, который содержит асфальтены, непрореагировавшую шихту, катализатор и твердые вещества, образующиеся в ходе реакции гидроконверсии, возвращают часть тяжелых органических продуктов в секцию гидроконверсии или их смешивание с предварительно обработанной загрузкой перед подачей на гидроконверсию, а оставшуюся часть выводят из процесса. Выводимую из процесса часть тяжелого органического продукта нагревают до 185 - 220°С, медленно охлаждают до 100°С, в результате чего образуется две фазы - легкая жидкая и вязкая тяжелая (кек). Длительность расслаивания продуктов 15 - 120 мин. Легкую фазу возвращают на стадию гидроконверсии и смешивают с суспензией сырья.

Кек растворяют в ароматическом растворителе, образовавшуюся суспензию частиц кокса и катализатора фильтруют.

В рассмотренном решении в смесь полимеров и растворителя вводят каталитически не активное соединение молибдена. Предполагается, что в растворителе присутствует достаточное количество серосодержащих компонентов, способных в условиях гидроконверсии взаимодействовать с прекурсором катализатора и переводить молибден в каталитически активную форму -M0S2. Согласно многочисленным исследованиям в остаточных фракциях дистилляции нефти (мазутах, гудронах) основное количество серы присутствует в форме производных дибензотиофена: нафтотиофенов, нафтобензотио-фенов и др. соединений [Czogalla C-D., Boberg F. Sulfur compounds in fossil fuels// Sulfur reports. 1983. V. 3. №4. P. 121-167; электронный источник -https://doi.org/10.1080/01961778308082450]. В условиях гидропереработки нефтяных остатков, даже в присутствии активных катализаторов гидроочистки такие соединения являются устойчивыми [Javadli R., de Klerk А. Desulfurization of heavy oil // Appl. Petrochem. Res. 2012. №. 1. P. 3-19; электронный источник - https://doi.org/10.1007/s13203-012-0006-6].

В рассматриваемом источнике нет данных о степени сульфидирования вводимого прекурсора, а согласно данным, приведенным в литературных источниках, можно предполагать, что степень сульфидирования прекурсора компонентами сырья будет низкой. Косвенным доказательством низкой каталитической активности используемого в заявке катализатора является высокое содержание молибдена в реакционной смеси - 3000 ppm (описанный в патенте в разделе «Примеры для осуществления изобретения» как пример №18).

Недостатками прототипа являются: - включение трудоемких и длительных стадий химической и термической подготовки полимерных отходов перед гидроконверсией;

- низкое содержание полимерных отходов в смеси с вакуумным остатком, поступающей на гидроконверсию - 5-20%, как указано в примерах изобретения;

- высокая стоимость прекурсора катализатора и его низкая каталитическая активность;

- высокое давление водорода от 155 атм до 160 атм;

- высокая концентрация катализатора в реакционной зоне (3000 ppm в пересчете на молибден как указано в примерах осуществления изобретения, что составляет 0,3% мас);

- большое время контакта - 4 часа, как указано в примере изобретения.

Задача заявляемого способа заключается в разработке более простого и экономичного способа химической переработки полимерных отходов, нивелирующего недостатки прототипа, позволяющего повысить каталитическую активность катализатора, снизить расход катализатора и также улучшить показатели процесса гидроконверсии.

Поставленная задача решается тем, что предложен способ химической переработки полимерных отходов в жидкие продукты, включающий: измельчение полимерных отходов - смеси полиэтилена низкого давления (ПЭНД), полиэтилена высокого давления (ПЭВД) и полипропилена (ПП), плавление полимерных отходов, смешение расплавленных полимерных отходов с органическим растворителем, гидроконверсию с водородсодержащим газом смеси полимерных отходов с органическим растворителем в присутствии суспензии наноразмерных частиц катализатора MoS2 и сепарацию продуктов гидроконверсии с получением углеводородного газа, бензиновой, дизельной, газойлевой дистиллятных фракций жидких продуктов и остатков атмосферной и вакуумной дистилляции гидрогенизата, в котором

-в качестве органического растворителя используют остатки атмосферной или вакуумной дистилляции нефти, с вязкостью в интервале температур 50-90 С от 0,3 до 5 Па⋅сек, в которых предварительно получают суспензию наноразмерных частиц MoS2 с размерами 50 - 650 нм с содержанием молибдена 0,06-1% мас;

- смешение расплавленных полимерных отходов с растворителем осуществляют в соотношении 1:9-4:1 при температуре 330-380°С, давлении водорода 0,5 -1,0 МПа в одном из двух попеременно переключаемых реакторов гидроконверсии, работающих периодически;

а гидроконверсию проводят при температуре 400-445°С и давлении 3-10 МПа в течение 1-3 ч при содержании катализатора в реакционной зоне в пересчете на молибден равном 0,05 - 0,2% мас. и при расходе водородсо-держащего газа 500 нм3 на 1 т смеси полимерных отходов и растворителя.

Поставленная задача решается также тем, что предложен второй вариант способа химической переработки полимерных отходов в жидкие продукты, включающий: измельчение полимерных отходов - смеси полиэтилена низкого давления (ПЭНД), полиэтилена высокого давления (ПЭВД) и полипропилена (ПП), плавление полимерных отходов, смешение расплавленных полимерных отходов с органическим растворителем, гидроконверсию с водород-содержащим газом смеси полимерных отходов с органическим растворителем в присутствии суспензии дисперсного катализатора и сепарацию продуктов гидроконверсии с получением углеводородного газа, бензиновой, дизельной, газойлевой дистиллятных фракций жидких продуктов и остатка атмосферно-вакуумной дистилляции гидрогенизата, в котором

- в качестве органического растворителя используют остаток атмосферно-вакуумной дистилляции гидрогенизата, получаемого в сларри-процессе, содержащий наноразмерные частицы MoS2, с размерами частиц 50-650 нм с содержанием молибдена 0,114% мас;

- смешение расплавленных полимерных отходов с растворителем осуществляют в соотношении 1:9 - 4:1 при температуре 330-380°С, давлении водорода 0,5-1,0 МПа в одном из двух попеременно переключаемых реакторов гидроконверсии, работающих периодически;

а гидроконверсию проводят при температуре 400-445°С и давлении 3-10 МПа в течение 1-3 ч при содержании катализатора в реакционной зоне в пересчете на молибден равном 0,05 - 0,2% мас. и при расходе водородсо-держащего газа 500 нм на 1 т смеси полимерных отходов и растворителя.

При этом согласно обоим вариантам осуществления способа полимерные отходы измельчают до размера частиц не более 3 мм. Измельченные полимерные отходы расплавляют в экструдере при температуре 330 - 380°С.

Температуру водородсодержащего газа, поступающего на гидроконверсию, поддерживают в интервале 520 - 550°С.

А в качестве водородсодержащего газа используют водород или газ с содержанием водорода не менее 80% об.

В обоих вариантах осуществления способа гидроконверсию проводят при температуре 400-445°С и давлении 7-10 МПа предпочтительно.

Также согласно обоих вариантов осуществления способа до 60% мас. остаток атмосферной дистилляции гидрогенизата, содержащий суспензию наноразмерных частиц катализатора MoS2, возвращают в качестве органического растворителя смеси полимеров.

Технические результаты, которые могут быть получены от использования заявляемого изобретения:

- для синтеза суспензии наноразмерных частиц MoS2 в растворителе в заявляемом способе используют доступное соединение молибдена - парамо-либдат аммония вместо заявленного в прототипе дорогого 2-этилгексаноата молибдена;

- смесь полимеров не подвергается предварительной химической очистке от примесей растворами NaOH, H2SO4 и органическими растворителями, что упрощает процесс за счет исключения стадий предварительной очистки и работы с агрессивными растворителями, требующих дополнительного специального оборудования и аппаратуры;

- доля полимерных отходов в смеси с растворителем выше, чем в прототипе, что связано с увеличением количества утилизированных полимерных отходов и, как следствие, большей рентабельности заявляемого способа;

- при гидроконверсии используется более низкое давление водорода 3-10 МПа вместо 15,5-16 МПа по прототипу, что снижает энергозатраты и затраты, связанные с применением спецоборудования для высокого давления;

- используют меньшее содержание катализатора в реакционной зоне 0,05 - 0,2% мас. вместо 0,3% мас. по прототипу в пересчете на молибден, что также сказывается на положительной экономике заявляемого способа;

- меньшая длительность процесса гидроконверсии, чем в прототипе; -за счет использования двух реакторов гидроконверсии, работающих периодически и попеременно, обеспечивается непрерывность процесса;

- заявляемый способ разработан на базе отечественных технологических разработок.

Способ химической переработки ПО осуществляют на установке, представленной на фигуре 1.

Установка включает экструдер для расплавления ПО, два обогреваемых попеременно переключаемых реактора гидроконверсии, автоклавного типа для растворения и гидроконверсии ПО, объемом 1 дм, систему трубопроводов для подачи водородсодержащего газа, систему сепарации продуктов гидроконверсии, систему трубопроводов для вывода получаемых продуктов - газа, жидких продуктов, остатка и систему трубопроводов для рецикла.

Процесс осуществляют следующим образом. Смесь полимерных отходов (поток 1) поступает в блок подготовки полимерных отходов (2), где их сушат, сортируют и измельчают. Отсортированные, высушенные и измельченные полимерные отходы (поток 3) из блока подготовки отходов через питательное устройство (4) подают (поток 5) в экструдер (6), где нагревают до 330-380°С и в расплавленном состоянии (поток 7) подают в один из попеременно работающих реакторов 9(1) или 9(2).

В тот же реактор подают органический растворитель, содержащий суспензию наноразмерного катализатора MoS2 (поток 8), и водород или водород содержащий газ (поток 10).

Смешение компонентов в реакторе осуществляют при температуре 330 - 380°С, давлении водорода 0,5 - 1,0 МПа, массовом соотношении смесь полимерных отходов: растворитель от 1:9 до 4:1.

Далее реактор нагревают до 400 - 445°С с одновременной подачей водорода или водородсодержащего газа (поток 10) под давлением 3-10 МПа и расходом 500 нм3 на 1 т смеси полимерных отходов и растворителя. При этих условиях в реакторе протекает процесс гидроконверсии сырьевой смеси. Гидроконверсию проводят в течение 1 - 3 ч.

По окончании процесса гидроконверсии жидкие продукты из реактора 9 (поток 11) направляют в сепаратор 13. Выходящий из реактора парогазовый поток (поток 12) смешивают с парогазовым потоком, выходящим из сепаратора 13 (поток 14) и подают в блок сепарации (поток 16), где его разделяют с получением углеводородного газа, водород содержащего газа и легких дистиллятных фракций. Жидкий продукт из сепаратора 13, гидрогенизат (поток 15) поступает в блок сепарации, где его подвергают атмосферно-вакуумной дистилляции с получением бензиновой и дизельной фракций, вакуумного газойля и вакуумного остатка.

Изобретение осуществляют следующим образом.

В каждом эксперименте в реактор загружают 300 г смеси ПО и растворителя. Количество водорода, подаваемого в реактор в течение каждого эксперимента, определяют из расчета 500 нм на 1 т смеси ПО с растворителем.

Выходящую из реактора парогазовую смесь охлаждают при температуре 40°С в холодильнике и анализиуют хроматографическим методом.

По окончании проведения эксперимента содержимое реактора охлаждают и смешивают с уловленным в холодильнике конденсатом.

Для характеристики полученного, согласно заявляемого способа гидрогенизата, его подвергают атмосферно-вакуумной дистилляции с получением фракций: н.к. - 180°С; 180 - 350°С; 350 - 520°С; остаток 520°С+.

В суммарном гидрогенизате и во всех выделенных фракциях гидрогенизата определяют плотность и содержание серы и непредельных углеводородов.

Химической переработке во всех примерах подвергают смесь полимерных отходов (ПО), содержащую ПЭНД, ПЭВД и ПП, измельченных до размера частиц не более 3 мм.

В примерах 1-4 используют органические растворители №1 и 2, содержащие полученную в атмосферном или вакуумном остатке соответственно суспензию наноразмерных частиц MoS2. Синтез суспензии наноразмерных частиц дисульфида молибдена (MoS2), описанным в патенте №RU2675249 С1. Для синтеза суспензии наноразмерных частиц MoS2 водный раствор парамолибдата аммония - (NH4)6Mo7024 предварительно эмульгируют в атмосферном или вакуумном остатке. Эмульсию подвергают термической обработке при температуре 360°С, давлении водорода 7 МПа, в течение 5 часов в присутствии сульфидирующего агента - диметилдисульфида, взятого в количестве, соответствующем атомному соотношению S/Mo не менее 4.

В результате термической обработки получают суспензию наноразмерных частиц MoS2. Затем путем экстракции толуолом выделяют нерастворимую твердую фазу и исследуют методами лазерной корреляционной спектроскопии (DLS), рентгеноспектрального флуоресцентного анализа (RSFA), рентгенодифракционнного анализа (XRD).

Для иллюстрации способа химической переработки ПО синтезируют 2 образца органических растворителей, включающих суспензию MoS2 с содержанием молибдена 0,06 и 1,0% мас, далее обозначенные как растворитель №1 и растворитель №2, соответственно.

В примерах 5-8 используют растворитель №3, представляющий собой суспензию наноразмерных частиц MoS2 с содержанием молибдена 0,114% мас. в остатке атмосферно-вакуумной дистилляции гидрогенизата, полученного в сларри-процессе гидроконверсии гудрона.

В примере 9 используют растворитель №1 в сочетании с растворителем №4 - остатком атмосферной дистилляции гидрогенизата, полученным в процессе гидроконверсии смеси полимерных отходов с растворителем согласно заявляемому способу (пример №2), возвращенным в цикл в количестве 60% мас. Растворитель №4 содержит суспензию наноразмерных частиц MoS2 с концентрацией молибдена 0,312% мас.

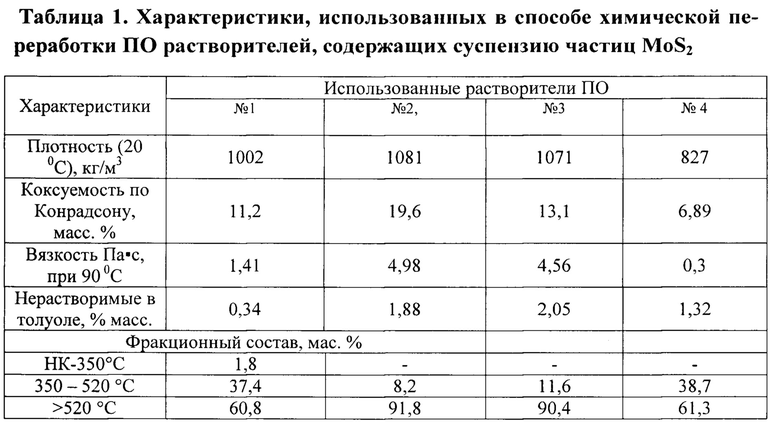

Характеристики использованных в качестве растворителей ПО суспензий наноразмерных частиц MoS2 и их составы приведены в таблице 1.

растворитель №1 - это суспензия MoS2, синтезированная в атмосферном остатке дистилляции нефти;

растворитель №2 - это суспензия MoS2, синтезированная в вакуумном остатке дистилляции нефти;

растворитель №3 - это остаток атмосферно-вакуумной дистилляции гидрогенизата сларри - процесса гидроконверсии гудрона;

растворитель №4 - это остаток атмосферной дистилляции гидрогенизата, полученного в процессе гидроконверсии смеси полимерных отходов с растворителем согласно заявляемому способу (пример №2), возвращенный в цикл в количестве до 60% мас. от получаемого остатка.

Нижеследующие примеры иллюстрируют изобретение, но никоим образом не ограничивают его.

Пример 1

Используют смесь полимерных отходов, содержащую 37% ПЭНД, 29% ПЭВД и 32% ПП.

30 г полимерных отходов и 270 г растворителя №1, характеристики которого представлены в таблице 1, загружают в обогреваемый реактор. Выдерживают соотношение ПО: растворитель равным 1:9. Реактор герметизируют и подают водород при давлении 1 МПа.

Температуру в реакторе повышают до 330°С. Смесь гомогенизируют при этой температуре в течение 1 ч.

При этом содержание катализатора в реакционной зоне в пересчете на молибден составляет 0,05% мас.

Далее в реакторе повышают давление водорода до 10 МПа и температуру до 445°С и проводят гидроконверсию при постоянной подаче водорода из расчета 500 нм на 1 т смеси полимерных отходов и растворителя в течение 1 ч.

В результате эксперимента получают, % мас.:

газа - 13,1;

фракции н.к. - 180°С -26,1;

фракции 180 - 350°С - 35,2;

фракции 350 - 520°С - 16,2;

остаток 520°С+ -9,4.

Суммарный выход дистиллятных фракций н.к. - 520°С составляет 77,5%, что выше по сравнению с прототипом (56-66% мас).

Пример 2

В примере используют смесь полимерных отходов, содержащую 94,9%мас.ПЭНД, 3,0% мас. ПЭВД и 2,1% мас. ПП.

Способ осуществляют как описано выше, но в качестве растворителя используют растворитель №2, характеристика которого представлены в таблице 1.

240 г ПО и 60 г растворителя №1, при соотношении ПО: растворитель равном 4:1 загружают в автоклав. Реактор герметизируют и подают водород при давлении 0,5 МПа. Температуру в реакторе повышают до 380 Си гомогенизируют смесь при этой температуре в течение 1 ч.

При этом содержание катализатора в реакционной зоне в пересчете на молибден составляет 0,2% мас.

Далее в реакторе повышают давление водорода до 3 МПа и температуру до 400°С и при указанных условиях проводят гидроконверсию при постоянной подаче водорода из расчета 500 нм3 на 1 т смеси полимерных отходов и растворителя в течение 3 ч.

В результате эксперимента получают, % мас.:

газа - 3,67;

фракции н.к. - 180°С - 12,1;

фракции 180 - 350°С - 20,2;

фракции 350 - 520°С - 24,8;

остаток 520°С+- 39,23.

Суммарный выход дистиллятных фракций н.к. - 520°С составляет 57,1% мас. В прототипе эксперименты при температуре ниже 430°С не проводили.

Пример 3 (сравнительный)

В примере используют ту же смесь ПО, что и в примере 1. Переработку ПО проводят в условиях прототипа при температуре гидроконверсии и соотношении ПО: растворитель, что и в прототипе по примеру 18, вариант 1.

В качестве растворителя используют растворитель №1, характеристики которого представлены в таблице 1.

30 г ПО и 270 г растворителя №2 загружают в автоклав при соотношение ПО: растворитель, равном 1:9.

Реактор герметизируют и подают водород при давлении 1 МПа. Температуру в реакторе повышают до 360°С. Смесь гомогенизируют при этой температуре в течение 2 ч.

При этом содержание катализатора в реакционной зоне в пересчете на молибден, составляет 0,05% мас.

Далее в реакторе повышают давление водорода до 7 МПа и температуру до 430°С.

При указанных условиях проводят гидроконверсию при постоянной подаче водорода из расчета 500 нм3 на 1 т смеси полимерных отходов и растворителя в течение 2 ч.

Получают, % мас.:

газа - 11,1;

фракции н.к. - 180°С - 17,4;

фракции 180 - 350°С - 31,2;

фракции 350 - 520°С - 18,1;

остаток 520°С+-22,2.

Суммарный выход дистиллятных фракций н.к. - 520°С составляет 66,7% мас.

В прототипе (пример 18, вариант 1) при тех же значениях температуры и соотношении ПО: растворитель, но при большем давлении (16 МПа) и расходе катализатора, в пересчете на молибден - 0,3% мас выходы дистиллятных фракций на том же уровне:

фракции н.к. - 180°С - 17,0% мас.;

фракции 180 - 350°С - 29,3% мас.;

фракции 350 - 520°С - 21,4% мас.

Пример 4

В примере 4 используют водородсодержащий газ, состав которого приведен в таблице 2.

В примере используют смесь полимерных отходов, содержащую 2,0% мас ПЭНД, 3% мас ПЭВД и 95% мас ПП. В качестве растворителя используют растворитель №2.

240 г ПО и 60 г растворителя №2, характеристики которого представлены в таблице 1, загружают в автоклав при соотношении ПО: растворитель равном 4:1.

Реактор герметизируют и подают водородсодержащий газ при давлении 1 МПа. Температуру в реакторе повышают до 380°С.Смесь гомогенизируют при этой температуре в течение 1 ч.

При этом содержание катализатора в реакционной зоне в пересчете на молибден составляет 0,2% мас.

Далее в реакторе повышают давление водородсодержащего газа до 8 МПа и температуру до 440°С.

При указанных условиях проводят гидроконверсию при постоянной подаче водорода расчета 500 нм3 на 1 т смеси полимерных отходов и растворителя в течение 2 ч.

В результате эксперимента получают, % мас:

газа - 8,78;

фракции н.к. - 180°С -24,2;

фракции 180 - 350°С - 29,9;

фракции 350 - 520°C - 14,8;

остаток 520°С+ -22,3.

Суммарный выход дистиллятных фракций н.к. - 520°С составляет 68,9% мас, что выше по сравнению с прототипом.

Пример 5

В примере используют смесь полимерных отходов, состав которой приведен в примере 1.

В качестве растворителя используют растворитель №3, характеристики которого представлены в таблице 1, который является суспензией наноразмерных частиц MoS2 в остатке атмосферно-вакуумной дистилляции гидрогенизата, полученного в сларри-процессе гидроконверсии гудрона.

30 г полимерных отходов и 270 г растворителя (№3) загружают в обогреваемый реактор, при соотношении ПО: растворитель равному 1:9.

Реактор герметизируют и подают водород при давлении 1 МПа. Температуру в реакторе повышают до 330°С. Смесь гомогенизируют при этой температуре в течение 1 ч.

При этом содержание катализатора в реакционной зоне в пересчете на молибден составляет 0,1% мас.

Далее в реакторе повышают давление водорода до 7 МПа и температуру до 430°С.

При указанных условиях проводят гидроконверсию в течение 1 ч. при постоянной подаче водорода из расчета 500 нм3 на 1 т смеси полимерных отходов и растворителя.

В результате эксперимента получают, % мас:

газа - 9,41;

фракции н.к. - 180°С - 23,2;

фракции 180 - 350°С -31,8;

фракции 350 - 520°С - 18,9;

остаток 520°C+- 16,6.

Суммарный выход дистиллятных фракций н.к. - 520°С составляет 73,9% мас, что выше по сравнению с прототипом (56-66% мас).

Пример 6

В примере используют смесь полимерных отходов, содержащую 11,2% мас ПЭНД, 3,7% мас ПЭВД и 45,7% мас ПП.

167 г полимерных отходов и 133 г растворителя №3, характеристики которого представлены в таблице 1, загружают в обогреваемый реактор. Соотношение ПО: растворитель 1: 0,8. Реактор герметизируют и подают водород при давлении 1 МПа. Температуру в реакторе повышают до 370°С. Смесь гомогенизируют при этой температуре в течение 1 ч.

При этом содержание катализатора в реакционной зоне в пересчете на молибден составляет 0,05% мас.

Далее в реакторе повышают давление водорода до 4 МПа и температуру до 400°С и при указанных условиях проводят гидроконверсию в течение 3 ч. при постоянной подаче водорода из расчета 500 нм на 1 т смеси полимерных отходов и растворителя.

В результате эксперимента выход продуктов составляет, % мас.:

газа - 9,75;

фракции н.к. - 180°С - 18,4;

фракции 180 - 350°С - 40,1;

фракции 350 - 520°С - 15,8;

остаток 520°С+- 15,9. Суммарный выход дистиллятных фракций н.к. - 520°С составляет 74% мас выше, чем в прототипе (56-66% мас).

Пример 7

Смесь полимерных отходов та же, что в примере 1.

167 г полимерных отходов и 133 г растворителя №3, характеристики которого представлены в таблице 1, загружают в обогреваемый реактор. Соотношение ПО: растворитель 1: 0,8. Реактор герметизируют и подают водород при давлении 0,5 МПа. Температуру в реакторе повышают до 380°С. Смесь гомогенизируют при этой температуре в течение 1 ч.

При этом содержание катализатора в реакционной зоне в пересчете на молибден составляет 0,05% мас.

Далее в реакторе повышают давление водорода до 7 МПа и температуру до 445°С и при указанных условиях проводят гидроконверсию в течение 2 ч. при постоянной подаче водорода из расчета 500 нм3 на 1 т смеси полимерных отходов и растворителя.

В результате эксперимента получают, % мас:

газа - 13,4;

фракции н.к. - 180°С - 19,0;

фракции 180 - 350°С - 33,6;

фракции 350 - 520°С - 22,1;

остаток 520°С+-11,9.

Суммарный выход дистиллятных фракций н.к. - 520°С составляет 74,7% мас. выше, чем в прототипе (56 - 66% мас).

Пример 8 (сравнительный)

Переработку ПО проводят в условиях прототипа при температуре гидроконверсии и соотношении ПО: растворитель, что и в прототипе по примеру 18, вариант 2. Используют ту же смесь ПО, что и в примере 1.

В качестве растворителя используют растворитель №3, характеристики которого представлены в таблице 1.

60 г ПО и 240 г растворителя №3 загружают в автоклав при соотношении ПО: растворитель равном 1:4.

Реактор герметизируют и подают водород при давлении 0,5 МПа. Температуру в реакторе повышают до 380°С. Смесь гомогенизируют при этой температуре в течение 1 ч.

При этом содержание катализатора в реакционной зоне в пересчете на молибден составляет 0,091% мас.

Далее в реакторе повышают давление водорода до 7 МПа и температуру до 430°С.

При указанных условиях проводят гидроконверсию при постоянной подаче водорода из расчета 500 нм3 на 1 т смеси полимерных отходов и растворителя в течение 2 ч.

В результате эксперимента получают, % мас:

газа - 13,2;

фракции н.к. - 180°С -25,1;

фракции 180 - 350°С - 30,7;

фракции 350 - 520°С - 19,8;

остаток 520°С+- 11,2.

Суммарный выход дистиллятных фракций н.к. - 520°С составляет 75,6% мас.

В прототипе при тех же значениях температуры и соотношении ПО: растворитель, но при большем давлении (16 МПа) и расходе катализатора, в пересчете на молибден - 0,3% мас, выходы дистиллятных фракций существенно ниже, % мас:

фракции н.к. - 180°С - 22,6%;

фракции 180 - 350°С - 26,9%; фракции 350 - 520°С - 16,5%.

Пример №9 (с возвращением до 60% получаемого в примере 2 остатка в цикл в качестве растворителя полимерных отходов)

Смесь полимерных отходов та же, что в примере 1.

В обогреваемый реактор загружают 60 г полимерных отходов и растворитель. В качестве растворителя используют 124,8 г растворителя №1, содержащего 0,075 г Мо и 115,2 г растворителя №4 (табл.1), содержащего 0,36 г Мо. Растворитель №4 представляет собой возвращенный в цикл атмосферный остаток дистилляции гидрогенизата, полученного в примере №2 (60% мас. от выхода остатка в примере №2).

Реактор герметизируют и подают водород при давлении 0,5 МПа. Температуру в реакторе повышают до 380°С. Смесь гомогенизируют при этой температуре в течение 1 ч.

При этом содержание катализатора в реакционной зоне в пересчете на молибден составляет 0,144%) мас.

Далее в реакторе повышают давление водорода до 7 МПа и температуру до 445°С и при указанных условиях проводят гидроконверсию в течение 2 ч. при постоянной подаче водорода из расчета 500 нм3 на 1 т смеси полимерных отходов и растворителя.

В результате эксперимента получают, % мас:

газа - 12,3;

фракции н.к. - 180°С - 17,5;

фракции 180 - 350°С - 34,6;

фракции 350 - 520°С - 21,4;

остаток 520°С+-14,2.

Суммарный выход дистиллятных фракций н.к. - 520°С составляет 88,8% мас. выше, чем в прототипе (56 - 66% мас).

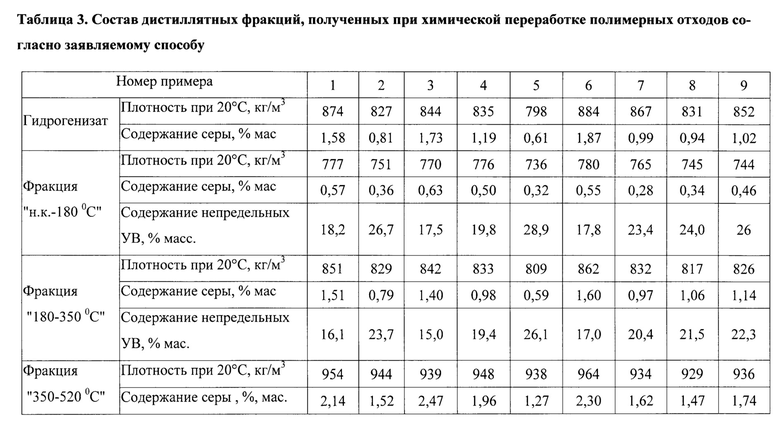

Составы полученных в примерах 1 -9 продуктов приведены в таблице 3.

Из приведенных примеров видно, что суммарный выход дистиллятных фракций н.к. - 520°С, получаемый по примеру 2 в соответствии с заявляемым способом, самый низкий и равен 57,1% мас. Но следует отметить, что в примере 2 переработку ПО проводят при температуре 400°С. В то время как при такой низкой температуре в прототипе переработку ПО не проводили. Тем не менее, минимальный полученный суммарный выход дистиллятных фракций по изобретению превышает минимальный суммарный выход дистиллятных фракций по прототипу - 56% даже при проведении процесса переработки при более низкой температуре.

По всем остальным примерам полученные результаты по суммарному выходу дистиллятных фракций по изобретению лежат в интервале 69-78% мас, что превышает на 12% даже при сравнении с максимальным выходом - 56 - 66% мас. по прототипу.

При сравнении же с минимальным выходом по прототипу суммарного выхода дистиллятных фракций н.к. - 520°С по изобретению превышение выхода составляет до 22% мас.

Выходы дистиллятных фракций при анализе сравнительных примеров 3 и 4, проводимых по изобретению и по прототипу, также существенно ниже.

Следует также отметить, что показатели процесса гидроконверсии улучшены наряду с уменьшением давления до 3-10 МПа, уменьшением содержания катализатора в реакционной зоне до 0,05-0,2% мас, уменьшением времени проведения гидроконверсии и увеличением доли перерабатываемых полимерных отходов в сырьевой смеси. Это приводит к снижению энергозатрат и затрат, связанных с применением спецоборудования для высокого давления и большей рентабельности заявляемого способа.

Таким образом, заявляемый способ химической переработки полимерных отходов позволяет повысить каталитическую активность катализатора, снизить расход катализатора, а также улучшить показатели процесса гидроконверсии простым и экономичным способом.

Кроме того, за счет использования двух попеременно переключаемых реакторов гидроконверсии, работающих периодически, обеспечивается непрерывность процесса, и в дополнение ко всему сказанному, технология создана на базе оборудования отечественного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧЕГО СЛАНЦА | 2016 |

|

RU2634725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ПУТЕМ ГИДРОКОНВЕРСИИ ЛИГНОЦЕЛЛЮЛОЗНОЙ БИОМАССЫ | 2014 |

|

RU2556860C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТЯНОГО ШЛАМА ДЛЯ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ (ВАРИАНТЫ) И СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА С ЕГО ПРИМЕНЕНИЕМ (ВАРИАНТЫ) | 2015 |

|

RU2611163C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2614755C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ НЕФТЯНОГО ШЛАМА | 2016 |

|

RU2656673C2 |

| Способ комплексной добычи и переработки матричной нефти | 2018 |

|

RU2731216C2 |

Настоящее изобретение относится к способам химической переработки полимерных отходов в жидкие продукты. Способ заключается в измельчении полимерных отходов, их плавлении, смешении с органическим растворителем в массовом соотношении 1:9-4:1, гидроконверсии с водородсодержащим газом в присутствии суспензии дисперсного катализатора и сепарации продуктов гидроконверсии с получением различных фракций. В качестве полимерных отходов используется смесь полиэтиленов высокого и низкого давления и полипропилена. Органический растворитель представляет собой остатки атмосферной или вакуумной перегонки нефти либо остаток атмосферно-вакуумной дистилляции гидрогенизата, получаемого в сларри-процессе. Растворитель также содержит суспензию наноразмерных частиц MoS2 с размером 50-650 нм. Гидроконверсию проводят при 400-445°С и давлении 3-10 МПа в течение 1-3 ч. Содержание катализатора в реакционной зоне в пересчете на молибден составляет 0,05-0,2% мас. Расход водородсодержащего газа составляет 500 нм3 на 1 т смеси полимерных отходов. Изобретение позволяет улучшить показатели гидроконверсии, такие как время процесса и доля перерабатываемых полимерных материалов, при уменьшении необходимого давления до 3-10 МПа, а также уменьшить необходимое количество катализатора, кроме того, приводит к повышению рентабельности способа, снижению энергозатрат и затрат, связанных с применением спецоборудования. 2 н. и 12 з.п. ф-лы, 1 ил., 3 табл., 9 пр.

1. Способ химической переработки полимерных отходов в жидкие продукты, включающий: измельчение полимерных отходов - смеси полиэтилена низкого давления (ПЭНД), полиэтилена высокого давления (ПЭВД) и полипропилена (ПП), плавление полимерных отходов, смешение расплавленных полимерных отходов с органическим растворителем, гидроконверсию с водородсодержащим газом смеси полимерных отходов с органическим растворителем в присутствии суспензии дисперсного катализатора и сепарацию продуктов гидроконверсии с получением углеводородного газа, бензиновой, дизельной, газойлевой дистиллятных фракций и остатков атмосферной и вакуумной дистилляции гидрогенизата, отличающийся тем, что

- в качестве органического растворителя используют остатки атмосферной или вакуумной дистилляции нефти, с вязкостью в интервале температур 50-90°С от 0,3 до 5 Па⋅сек, содержащие предварительно полученную суспензию наноразмерных частиц MoS2 с размерами 50-650 нм;

- смешение расплавленных полимерных отходов с растворителем осуществляют в массовом соотношении 1:9-4:1 и подают в один из двух попеременно переключаемых реакторов гидроконверсии, работающих периодически;

а гидроконверсию проводят при температуре 400-445°С и давлении 3-10 МПа в течение 1-3 ч при содержании катализатора в реакционной зоне в пересчете на молибден, равном 0,05 - 0,2% мас., и при расходе водородсодержащего газа 500 нм3 на 1 т смеси полимерных отходов и растворителя.

2. Способ по п. 1, отличающийся тем, что полимерные отходы измельчают до размера частиц не более 3 мм и расплавляют в экструдере при температуре 330-380°С.

3. Способ по п. 1, отличающийся тем, что температуру водородсодержащего газа, поступающего на гидроконверсию, поддерживают в интервале 520-550°С.

4. Способ по п. 1, отличающийся тем, что в качестве водородсодержащего газа используют водород.

5. Способ по п. 1, отличающийся тем, что в качестве водородсодержащего газа используют газ с содержанием водорода не менее 80% об.

6. Способ по п. 1, отличающийся тем, что гидроконверсию проводят при давлении 7-10 МПа предпочтительно.

7. Способ по п. 1, отличающийся тем, что до 60% маc. остатка атмосферно-вакуумной дистилляции гидрогенизата, содержащего суспензию наноразмерных частиц катализатора MoS2, возвращают в качестве органического растворителя полимерных отходов.

8. Способ химической переработки полимерных отходов в жидкие продукты, включающий: измельчение полимерных отходов - смеси полиэтилена низкого давления (ПЭНД), полиэтилена высокого давления (ПЭВД) и полипропилена (ПП), плавление полимерных отходов, смешение расплавленных полимерных отходов с органическим растворителем, гидроконверсию с водородсодержащим газом смеси полимерных отходов с органическим растворителем в присутствии суспензии дисперсного катализатора и сепарацию продуктов гидроконверсии с получением углеводородного газа, бензиновой, дизельной, газойлевой дистиллятных фракций и остатка атмосферно-вакуумной дистилляции гидрогенизата, отличающийся тем, что

- в качестве органического растворителя используют остаток атмосферно-вакуумной дистилляции гидрогенизата, получаемого в сларри-процессе, содержащий суспензию наноразмерных частиц MoS2 с размерами 50-650 нм;

- смешение расплавленных полимерных отходов с растворителем осуществляют в массовом соотношении 1:9-4:1 и подают в один из двух попеременно переключаемых реакторов гидроконверсии, работающих периодически;

а гидроконверсию проводят при температуре 400-445°С и давлении 3-10 МПа в течение 1-3 ч при содержании катализатора в реакционной зоне в пересчете на молибден, равном 0,05-0,2% мас., и при расходе водородсодержащего газа 500 нм3 на 1 т смеси полимерных отходов и растворителя.

9. Способ по п. 8, отличающийся тем, что полимерные отходы измельчают до размера частиц не более 3 мм и расплавляют в экструдере при температуре 330-380°С.

10. Способ по п. 8, отличающийся тем, что температуру водородсодержащего газа, поступающего на гидроконверсию, поддерживают в интервале 520-550°С.

11. Способ по п. 8, отличающийся тем, что в качестве водородсодержащего газа используют водород.

12. Способ по п. 8, отличающийся тем, что в качестве водородсодержащего газа используют газ с содержанием водорода не менее 80% об.

13. Способ по п. 8, отличающийся тем, что гидроконверсию проводят при давлении 7-10 МПа предпочтительно.

14. Способ по п. 8, отличающийся тем, что до 60% маc. остатка атмосферно-вакуумной дистилляции гидрогенизата, содержащего суспензию наноразмерных частиц катализатора MoS2, возвращают в качестве органического растворителя полимерных отходов.

| WO 2020129020 A1, 26.06.2020 | |||

| JP 2009242555 A, 22.10.2009 | |||

| CN 106520168 A, 22.03.2017 | |||

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ | 2001 |

|

RU2213107C2 |

Авторы

Даты

2022-12-26—Публикация

2022-08-31—Подача