Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных изделий с отверстиями из порошков.

Известен «Способ изготовления длинных стержней» [Патент РФ № 2170159 С2, В22 F 3/02], который может быть использован при изготовлении стержней из порошков, в том числе с отверстиями, расположенными вдоль оси. Способ включает прессование пластифицированного пресс-порошка в виде заготовок-шашек, перенос заготовок-шашек в полость пресс-формы, установку их на оправке, помещение между заготовками шашками шайб, спрессованных из материала связки, и их совместное двухстороннее прессование. В результате получают длинные стержневые заготовки с отверстиями с равномерным распределением плотности по всей длине. Однако необходимость дополнительного прессования шайб из материала связки, трудоёмкость ручной загрузки пресс-формы ограничивает применение способа в серийном производстве и не гарантирует получение надёжной связи между заготовками-шашками при спекании.

Известен «Способ прессования изделий с отверстиями из порошковых материалов» [Патент РФ № 2025214, В22 F 3/02], принятый за прототип, включающий засыпку порошка в формовочную полость, образованную формообразующими элементами, предварительное прессование осуществляют в формовочной полости, сообщающейся с внешним пространством через дренажное отверстие, выполненное в одном формообразующем элементе, затем перекрывают дренажное отверстие знаковой частью другого формообразующего элемента и окончательно прессуют, при этом часть порошка выталкивают через дренажное отверстие. Способ обеспечивает высокую производительность, получение отверстий малого диаметра, фасонных отверстий с уменьшающимся сечением в направлении прессования. Однако, так как объём порошка, выталкиваемого через дренажное отверстие, соизмерим с объёмом знаковой части пуансона, то требуются дополнительные затраты на восстановление исходных свойств значительного количества порошковой шихты. Кроме того, при прессовании длинномерных изделий в направлении их оси, трение порошка о стенки матрицы не позволяет получить равномерную плотность по длине изделия.

Задачей изобретения является создание эффективного способа изготовления изделий с отверстиями из порошка, обеспечивающего получение изделий широкой номенклатуры за счет их прессования в жесткой матрице в радиальном направлении, т.е. в направлении наименьшей толщины изделия, при этом в полость матрицы через радиальное отверстие в её боковой стенке перед засыпкой порошка вводят оправку для формования отверстия в изделии, а после двухстороннего прессования её выводят из изделия перед выталкиванием спрессованного изделия из матрицы.

Поставленная задача решается следующим образом: в пресс-форму для прессования изделия в горизонтальном положении через радиальное отверстие в боковой стенке матрицы в полость матрицы вводят в горизонтальном направлении оправку, форма которой соответствует форме отверстия в прессуемом изделии, и фиксируют оправку в отверстии на противоположной стенке матрицы, в полость матрицы засыпают требуемую массу порошка, прессование изделия осуществляют двусторонним прессованием путем синхронного перемещения верхнего и нижнего пуансонов сохраняя положение оправки в стационарном положении, по окончании прессования оправку через боковое отверстие удаляют из спрессованного изделия, после чего спрессованное изделие выталкивают из матрицы нижним пуансоном при этом фиксируют её положение верхним пуансоном.

Техническая проблема, решаемая изобретением – повышение качества изготовления равноплотных изделий с отверстиями сложной формы, расширение номенклатуры изделий с отверстиями из порошков, в том числе трубчатых изделий.

Сущность изобретения выражается в совокупности следующих существенных предлагаемых признаков:

- двухстороннее прессование путем вертикального синхронного перемещения верхнего и нижнего пуансонов (на пресс-автомате) осуществляют в горизонтальном положении изделия, т.е. в радиальном направлении его наименьшей толщины;

- оправку (знак) для получения отверстия устанавливают в матрице через радиальное сквозное отверстие в её стенке и фиксируют в диаметрально расположенном отверстии на противоположной стенке матрицы;

- двустороннее прессование изделия осуществляют путем синхронного перемещения верхнего и нижнего пуансонов, обеспечивая равенство их рабочих ходов и стационарное положение оправки в течение всего процесса прессования;

- по окончании процесса прессования оправку удаляют из готовой прессовки, а прессовку выталкивают нижним пуансоном сохраняя её фиксацию с помощью верхнего пуансона.

Совокупность указанных существенных отличительных признаков позволяет решить поставленную задачу.

Технический результат предлагаемого технического решения состоит в том, что оправку для получения отверстия устанавливают в полости матрицы перед прессованием через радиальное отверстие в её стенке, а формообразующие пуансоны при двухстороннем прессовании перемещают во время рабочих ходов синхронно, сохраняя оправку в стационарном исходном положении, что позволяет расширить технологические возможности процесса, а именно – обеспечить улучшение равноплотности изделия за счет приложения давления в радиальном направлении и позволяет изготовить изделия с отношением длины к поперечному сечению больше чем 5:1.

Сущность изобретения поясняется графическим материалом.

Схема последовательных этапов реализации способа прессования представлена на фигурах.

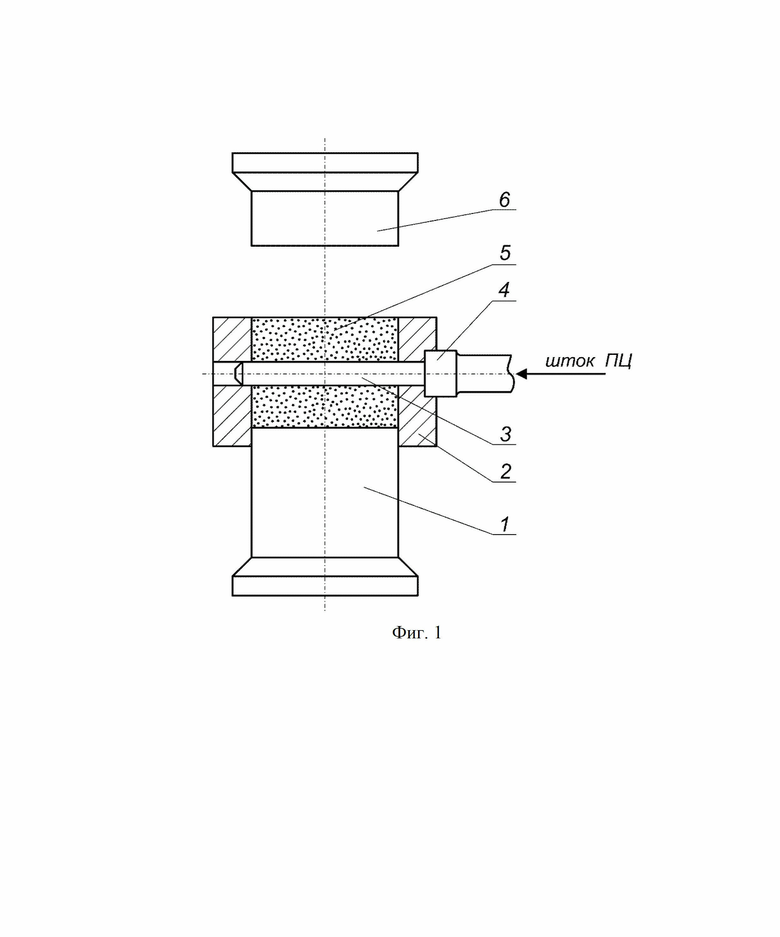

Фиг. 1 – принципиальная схема установки оправки в полости матрицы и засыпки порошка, где 1 - нижний пуансон, 2 - матрица, 3 - оправка, 4 - шток пневмоцилиндра, 5 - порошок; 6 - верхний пуансон.

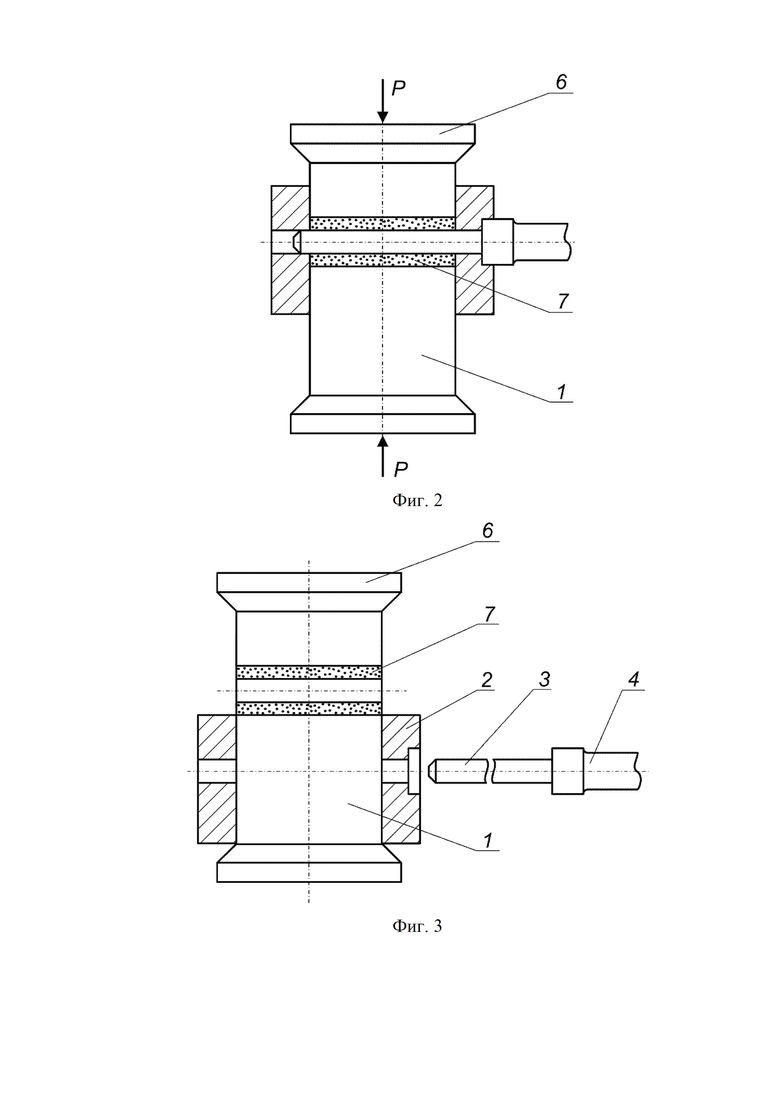

Фиг. 2 - принципиальная схема процесса двустороннего прессования при условии синхронного перемещения нижнего и верхнего пуансонов, где 1 - нижний пуансон, 2 - матрица, 3 - оправка, 4 - шток пневмоцилиндра, 5 - порошок; 6 - верхний пуансон.

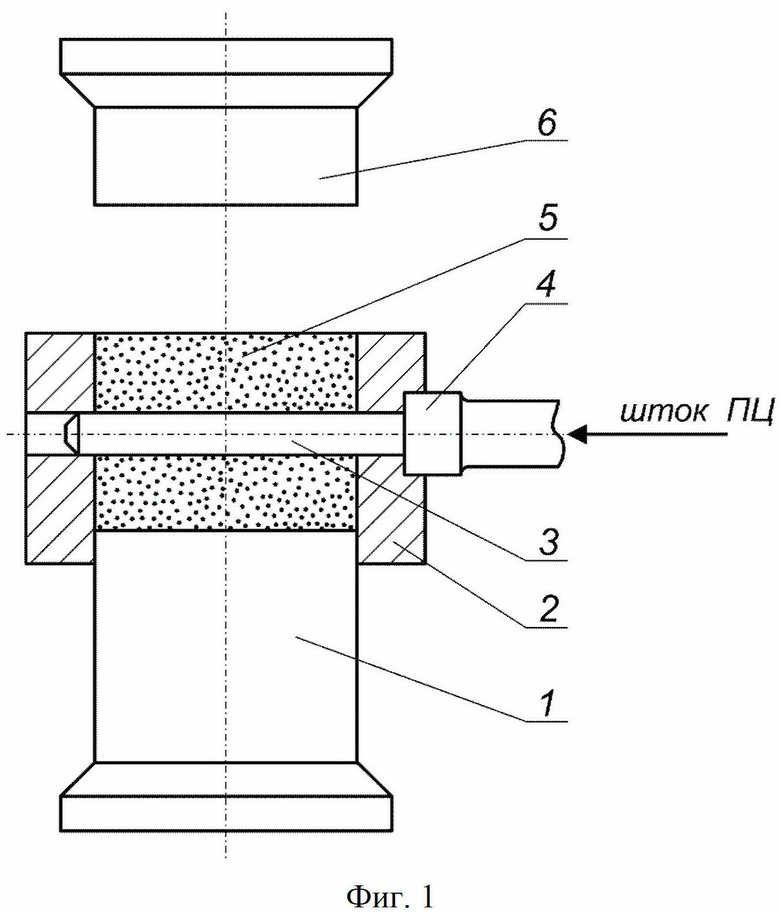

Фиг. 3 - принципиальная схема процесса удаления оправки и выталкивания готовой прессовки, где 1 - нижний пуансон, 2 - матрица, 3 - оправка, 4 - шток пневмоцилиндра, 5 - порошок; 6 - верхний пуансон.

На фиг. 1 представлена схема, раскрывающая процесс установки оправки в полости матрицы и засыпки порошка, где 1 - нижний пуансон, 2 - матрица, 3 - оправка, 4 - шток пневмоцилиндра, 5 - порошок; 6 - верхний пуансон.

Заявляемый способ осуществляют на пресс-автомате следующим образом. Этап установки оправки в полости матрицы и засыпки порошка поясняется схемой, изображенной на фиг. 1. Нижний пуансон 1 вводят в рабочую полость матрицы 2 и устанавливают в положении, обеспечивающим требуемый объём камеры засыпки. Через сквозное радиальное отверстие в боковой стенке матрицы 2 вводят оправку 3, прикрепленную к штоку 4 пневмоцилиндра (на рисунке не показан) и фиксируют её в диаметрально расположенном отверстии на противоположной стенке матрицы. В полость матрицы путем объёмного дозирования насыпают порошок 5 с помощью питателя (на рисунке не показан). Верхний пуансон 6 находится в исходном состоянии.

Второй этап непосредственно двухстороннего прессования заготовки поясняется схемой, изображенной на фиг. 2. Верхний пуансон 6 входит в полость матрицы 2 и одновременно с нижним пуансоном 1 осуществляет двухстороннее прессование изделия. Движения пуансонов осуществляют синхронно благодаря кинематике пресс-автомата. Усилия верхнего и нижнего пуансонов взаимно уравновешиваются, поэтому оправка в течение всего процесса прессования остается в одном и том же стационарном исходном положении.

Третий этап извлечения готовой прессовки из матрицы поясняется схемой, изображенной на фиг. 3. Оправку 3, закрепленную на штоке 4, выводят из отверстия спрессованного изделия 7. С помощью нижнего пуансона 1 изделие выталкивают из матрицы 2. Для нейтрализации влияния упругого последействия верхний пуансон 6 поддерживает спрессованное изделие до момента его полного извлечения из матрицы.

Пример реализации способа.

Предлагаемым способом на прессе-автомате ДА1538Б получили деталь «втулка» из порошка на основе железа АНС 100.29 (химический состав: Fe= 99,84%; C=0,003%; окислы = 0,13%). Параметры заготовки после прессования: диаметр втулочной части равен 16 мм; диаметр отверстия – 8 мм. Длина втулки составила 85 мм. Температура спекания 1150 °С, время спекания 1,5 ч. Средняя относительная плотность заготовки составила 0,86. Разноплотность изделия по длине не превышала 1,5-2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| Пресс-форма для прессования изделий из металлических порошков | 1983 |

|

SU1202707A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1359073A1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

Изобретение относится к порошковой металлургии, в частности к способу изготовления спеченных изделий с отверстиями из порошков. Может использоваться для изготовления изделий с отверстиями широкой номенклатуры. Порошок засыпают в полость матрицы, ограниченную формообразующими пуансонами, с установленной через радиальное отверстие в её стенке оправкой для получения отверстия. Прессование осуществляют в горизонтальном положении изделия, в радиальном направлении его наименьшей толщины, путем синхронного перемещения формообразующих пуансонов, обеспечивая двухстороннее прессование и сохраняя оправку в стационарном исходном положении. Обеспечиваются высокая равноплотность изделия и расширение номенклатуры получаемых изделий. 1 з.п. ф-лы, 3 ил., 1 пр.

1. Способ прессования изделий с отверстиями из порошков, включающий засыпку порошка в формовочную полость, образованную формообразующими пуансонами, и прессование путем относительного перемещения формообразующих пуансонов, отличающийся тем, что прессование осуществляют в горизонтальном положении изделия, в радиальном направлении его наименьшей толщины, в полости матрицы перед прессованием через радиальное отверстие в её стенке устанавливают оправку для получения отверстия, а формообразующие пуансоны при двухстороннем прессовании перемещают во время рабочих ходов синхронно, сохраняя оправку в стационарном исходном положении.

2. Способ по п.1, отличающийся тем, что в процессе установки в полости матрицы свободный конец оправки фиксируют в диаметрально расположенном отверстии на противоположной стенке матрицы.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 2006024191 A1, 02.02.2006 | |||

| US 6986866 B2, 17.01.2006 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ изготовления изделий с отверстиями | 1990 |

|

SU1734953A1 |

Авторы

Даты

2024-07-24—Публикация

2023-06-07—Подача