Изобретение относится к порошковой металлургии, в частности к пресс- формам для прессования изделий из порошка.

Цель изобретения - повышение качества изделий и увеличение стойкое- ти инструмента.

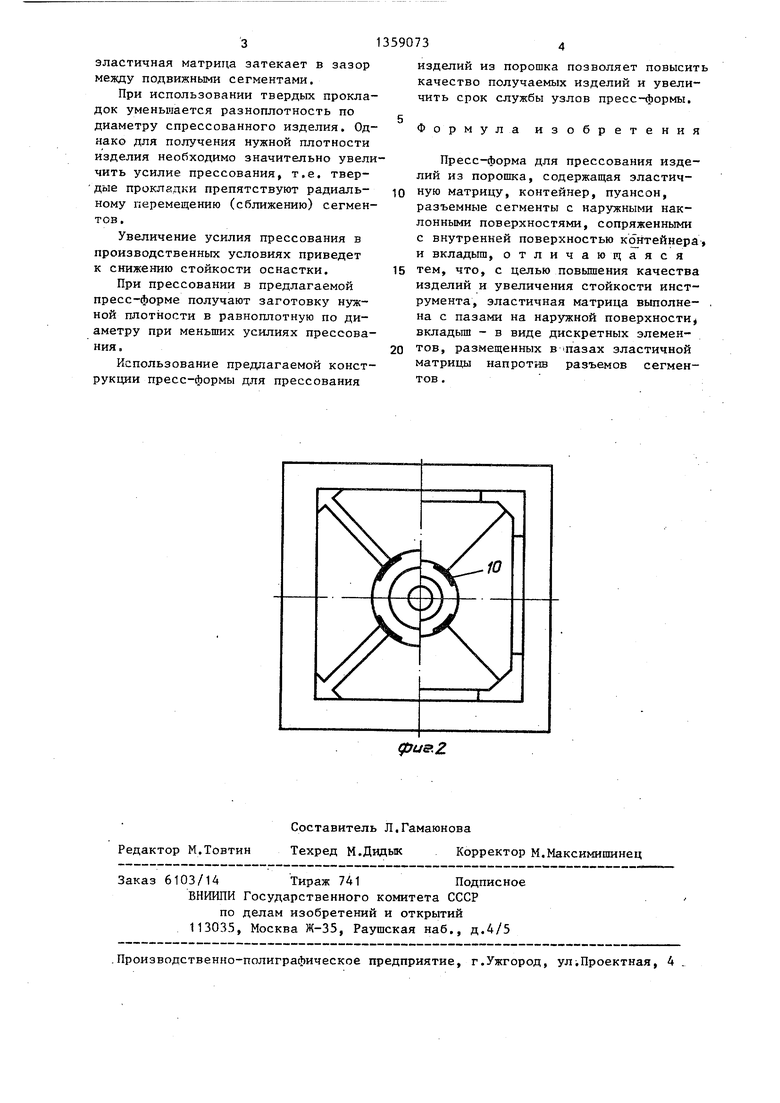

На фиг.1 изображена пресс-форма, разрез (слева от оси симметрии момент засыпки порошка, а справа от оси момент прессования втулки); на иг.2 - нижняя половина пресс-формы, вид сверху.

Пресс-форма содержит эластичную атрицу 1 для металлического порошка 2, матрицу 3, выполненную в виде цанги, состоящей из нескольких, например четьфех, сегментов, имеющих наконные наружные поверхности 4, контейнер 5, иглу 6, подпружиненную с помощью пружины 7, пуансон 8, эластичные втулки 9 и металлические вкладыши 10, установленные в пазах эластичной матрицы 1 против зазоров между подвижными сегментами. Для возвращения матрицы 3. в исходное положение служит выталкиватель 11.

Пресс-форма работает следующим образом.

В контейнер 5, установленный на прессе (не показан) помещают сначала матрицу 3, а затем эластичную матрицу 1 с метсшлическими вкладьшами 1О. Для оформления отверстия в изделии

70,0

80,0 70,0

100,0 ая 80,0

Мягкая прокладка

То же

Твердая прокладка

То же

Как видно из таблицы, при прессовании втулок в известной пресс- форме с использованием мягких прокв матрицу 1 Устанавливают иглу 6, которая центрируется относительно матрицы эластичной втулкой 9, В за- зор. между матрицей 1 и иглой 6 засы

пают металлический порошок. После этого на матрицу 3 воздействуют пуансоном 8. Перемещаясь вниз, сегменты матрицы 3 своими наклонными поверхностями 4 взаимодействуют с внутренней наклонной поверхностью контейнера 5 и сходятся к центру. При этом эластичная матрица 1 сжимается и производит уплотнение порошка.

Вкладьшги 10, установленные против зазора между сегме:нтами матрицы 3, препятствуют затеканию эластичной матрицы 1 в эти зазоры. Благодаря этому получается качественная равноплотная прессовка и увеличивается стойкрсть оснастки.

После снятия давления выталкива- телем 11 поднимают матрицу 3, и ее

сегменты расходятся под действием разжимающейся матрицы 1. Из пресс- формы извлекают иглу 6 с отпрессованным изделием, которое затем свободно снимается с нее.

.Б таблице представлены результаты испытаний предлагаемой пресс-формы при прессовании втулок с наружныц диаметром 32 мм, толщиной стенки 8 мм и длиной 30 мм. Материал образцов -

порошок железа ПЖЧМ.

61

65

58

61 5-67

53-58

53-58 56-58

58-61 65-67

ладок получается разноплотная по диаметру заготовка не зависимо от усилия прессования, так как при прессовании

эластичная матрица затекает в зазор между подвижными сегментами.

При использовании твердых прокладок уменьшается разноплотность по диаметру спрессованного изделия. Однако для получения нужной плотности изделия необходимо значительно увеличить усилие прессования, т.е. твер- дые прокладки препятствуют радиаль- ному перемещению (сближению) сегментов.

Увеличение усилия прессования в производственных условиях приведет к снижению стойкости оснастки.

При прессовании в предлагаемой пресс-форме получают заготовку нужной плотности в равноплотную по диаметру при меньших усилиях прессования ,

Использование предлагаемой конструкции пресс-формы для прессования

изделий из порошка позволяет повысит качество получаемых изделий и увеличить срок службы узлов пресс-формы.

Формула изобретения

Пресс-форма для прессования изделий из порошка, содержащая эластичную матрицу, контейнер, пуансон, разъемные сегменты с наружными наклонными поверхностями, сопряженными с внутренней поверхностью контейнера и вкладьпп, отличающаяся тем, что, с целью повьшения качества изделий и увеличения стойкости инструмента, эластичная матрица выполнена с пазами на наружной поверхности вкладыш - в виде дискретных элементов, размещенных в пазах эластичной матрицы напротив разъемов сегментов .

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ СТАКАНОВ ИЗ ПОРОШКА | 2000 |

|

RU2181318C2 |

| Способ прессования изделий | 1990 |

|

SU1726126A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| Способ пакетного прессования изделий из металлических порошков | 1989 |

|

SU1708516A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Устройство для прессования трубчатых изделий из порошка | 1989 |

|

SU1660845A1 |

| Пресс-форма для прессования заготовок из порошка | 1988 |

|

SU1632629A1 |

Изобретение относится к области порошковой металлургии, в частности к пресс-формам для прессования изделий из порошка. Целью изобретения является повышение качества изделий и увеличение стойкости инструмента. В контейнер 5 помещают матрицу 3, а затем эластичную матрицу 1 с металлическими вкладышами 10. Для оформления отверстия в изделии в матрицу 1 устанавливают иглу 6, которая центрируется относительно матрицы 1 эластичной втулкой 9. В зазор между матрицей 1 и иглой 6 засыпают металлический порошок. После этого на матрицу 3 воздействуют пуансоном 8, Сегменты матрицы 3 своими наклонными поверхностями 4 взаимодействуют с внутренней поверхностью контейнера 5 и сходятся к центру. Эластичная матрица сжимается и производит уплотнение порошка. Вкладыщи 10, установленные против зазоров между сегментами матрицы-3, препятствуют затеканию матрицы 1 в зазоры. Благодаря этому получается качественная равно- плотная прессовка и.увеличивается стойкость оснастки. 1 табл.,2 ил. i (Л 8 САЭ ел О О со г7 ;;

Редактор М.Товтин

Составитель Л.Гамаюнова

Техред М.ДИДЫК Корректор М.Максимишинец

Заказ 6103/14 Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул;Проектная, 4

Cpu&.Z

| Пресс-форма для прессования изделийиз МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU827267A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для прессования изделий из порошка | 1978 |

|

SU728997A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-15—Публикация

1986-03-20—Подача