Изобретение относится к области порошковой металлургии, а именно к процессу формования длинномерных изделий сложной формы из порошковых материалов на пресс-автоматах с плавающей плитой матрицы, и может быть использовано в машиностроении.

Известен способ прессования изделий сложной формы из порошков в пресс-формах, имеющих матрицу с горизонтальным разъемом, согласно которому порошок засыпают в нижнюю часть матрицы, смыкают верхнюю и нижнюю части матрицы с образованием замкнутой формовочной полости, принудительно перемещают порошок под действием нижнего пуансона в верхнюю часть матрицы и прессуют до достижения требуемой плотности изделия, в том числе и под действием верхнего пуансона, по завершению прессования размыкают горизонтальный разъем между верхней и нижней частью формовочной матрицы, при этом верхняя часть прессовки должна освободиться из верхнего инструмента самопроизвольно благодаря исполнению ее в виде конуса (а.с. СССР №1694343, Кл. В 22 F 3/02, 1991).

Известна также пресс-форма для осуществления данного способа, содержащая матрицу с горизонтальным разъемом, верхняя и нижняя части которой при смыкании образуют замкнутую формовочную полость, при этом формовочная полость верхней части матрицы имеет коническую форму, нижняя часть матрицы установлена в плавающей матричной плите пресса, в верхней части матрицы расположен верхний пуансон, выполняющий в процессе работы только прессование порошка, а в нижней части матрицы - нижний пуансон, выполняющий прессование порошка и выталкивание нижней части прессовки из нижней части матрицы (а.с. СССР №1694343, Кл. B 22 F 3/02, 1991).

Недостаток данного изобретения в том, что оно не может быть использовано для прессования порошковых изделий, имеющих форму верхней части, отличную от конической или любой другой, обеспечивающей самопроизвольное ее освобождение из верхнего инструмента при размыкании формовочной полости. Например, если верхняя часть порошкового изделия будет выполнена в форме цилиндра, то она при размыкании формовочной полости будет оторвана от нижней части изделия, находящейся в нижней части матрицы в запрессованном состоянии, так как она будет испытывать растягивающие напряжения от усилия, которое нужно приложить к верхней части прессовки, чтобы преодолеть удерживающее ее усилие трения между ней и верхним инструментом, и эти напряжении значительно превышают прочность прессовки. По этой же причине данный способ имеет ограничение в применении и в той области, для которой он предназначен, по допустимой минимальной величине конусности, обеспечивающей свободное извлечение порошковых изделий с конической формой верхней части.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ прессования длинномерных изделий, согласно которому порошок засыпают в нижнюю часть матрицы, смыкают верхнюю и нижнюю части формующей матрицы пресс-формы, образуя замкнутый объем, движением нижнего пуансона относительно замкнутой матрицы порошок перегоняют в верхнюю ее часть и прессуют до требуемой плотности изделия, в том числе и под действием верхнего пуансона, по завершению прессования размыкают горизонтальный разъем между нижней и верхней частями матрицы, находящуюся в последней верхнюю часть спрессованного изделия принудительно выталкивают верхним пуансон-выталкивателем, а затем действием нижнего пуансона выталкивают нижнюю часть изделия из нижней части матрицы (а.с. СССР №1556815, Кл. B 22 F 3/02, 1990).

Наиболее близкой к предлагаемому изобретению конструкцией пресс-формы по технической сущности и достигаемому результату является известная пресс-форма для прессования длинномерных изделий из порошка, содержащая корпус, формующую матрицу с горизонтальным разъемом, верхняя часть матрицы установлена на корпусе, а нижняя часть матрицы - в плавающей матричной плите, верхний и нижний пуасоны-выталкиватели (а.с. СССР №1556815, Кл. B 22 F 3/02, 1990).

Недостатками известного способа и конструкции пресс-формы являются невозможность прессования изделий, не допускающих принудительного воздействия выталкивателем на их верхнюю часть из-за конфигурации или недостаточной прочности, нарушение качества спрессованного изделия во время принудительного выталкивания его из верхней части матрицы, так как в конечный момент отделения от формовочного инструмента свободная верхняя часть изделия оказывается зажатой между выталкивателем и нижней своей частью, спрессованной в нижней части матрицы, находится в нагруженном состоянии одноосного сжатия с достаточно большим усилием под действием выталкивателя, которое необходимо для выпрессовки длинномерной части изделия из верхней части матрицы, что способствует образованию трещин, расслоений и даже может произойти разрушение этой части изделия.

Целью изобретения является расширение функциональных возможностей получения прессовок длинномерных порошковых изделий сложной формы, повышение качества изделий.

Поставленная цель достигается тем, что в предлагаемом способе при извлечении из пресс-формы всю верхнюю часть прессовки высвобождают из формовочного инструмента путем разъема верхней части матрицы по одной или нескольким плоскостям, проходящим по/или параллельно вертикальной и/или наклонной оси верхней части прессовки, одновременно и синхронно с разъемом верхней и нижней частей пресс-формы по горизонтальной плоскости разъема.

В предлагаемом способе верхнюю часть прессовки высвобождают из формующих инструментов верхней части пресс-формы без какого-либо воздействия на нее извне, что позволяет полностью сохранить качество, достигнутое при прессовании.

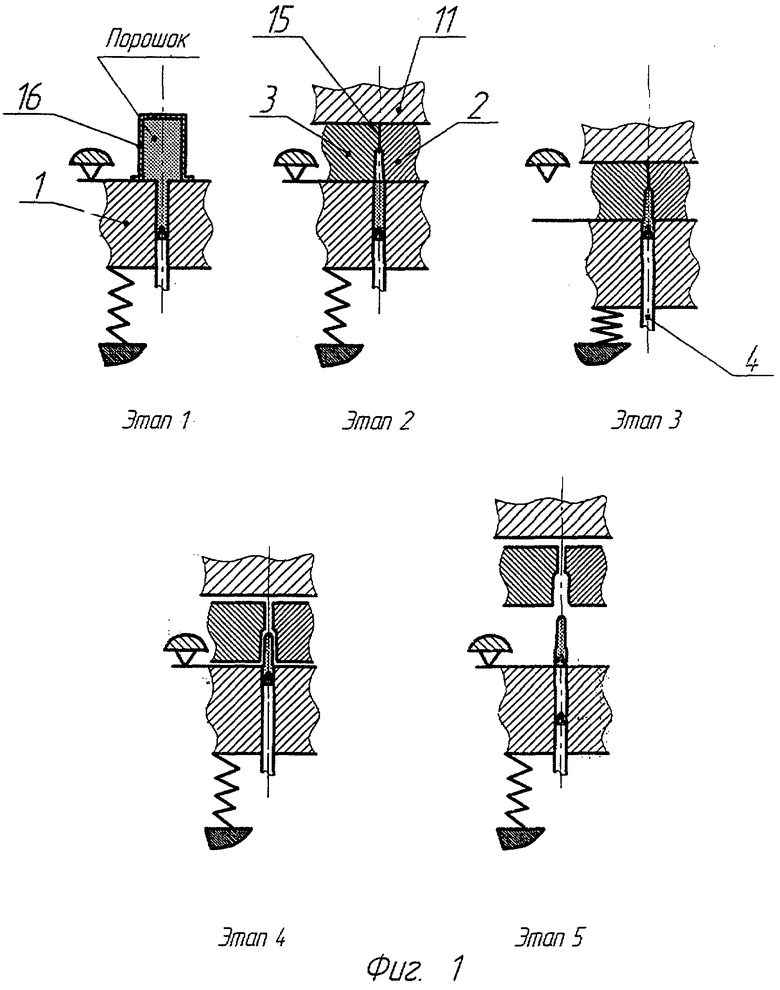

Предлагаемый способ позволяет расширить номенклатуру прессуемых на пресс-автоматах изделий из порошка, так как за счет введенных дополнительно разъемов верхней части матрицы по вертикальной или наклоненной к горизонтали плоскостям для удаления из нее верхней части прессовки становится возможным прессование изделий, имеющих ступени с изогнутой или наклоненной к горизонтали (отклоняющуюся от вертикали) осью, а также изделий с криволинейной боковой поверхностью. Примеры конфигурации таких порошковых изделий показаны на фиг.3.

Кроме того, поскольку заполнение верхней части пресс-формы порошком выполняется принудительно путем перегона его в верхнюю часть под воздействием нижнего пуансона, предлагаемый способ открывает возможность прессования на пресс-автоматах весьма мелких порошковых изделий, имеющих малые поперечные сечения, не позволяющие осуществить свободную засыпку порошка в форму, и недостаточную прочность для принудительного выталкивания из пресс-формы, для чего предлагается развитие способа, согласно которому в верхней части матрицы формуют все изделие целиком, а в нижней части матрицы - формуют пресс-остаток с размерами поперечного сечения, обеспечивающими засыпку порошка в пресс-форму путем свободного истечения, или с применением вибрации, и превышающими размеры поперечного сечения самого изделия, при этом образующийся в процессе прессования в нижней части матрицы и самого изделия пресс-остаток отделяют от изделия путем дальнейшей обработки, например, путем механообработки или обрезки в штампе после спекания изделия.

На фиг.3 показаны примеры конфигураций порошковых изделий, которые возможно получать только предложенным способом, а именно:

- на фиг.3а изделие имеет большую длину ступени с малым диаметром (h/d>5) и еще меньшего диаметра конечную ступень, завершающуюся сферой, что делает невозможным ее изготовление традиционным способом, так как при извлечении ее верхней части из формующих инструментов с помощью выталкивателя произойдет ее разрушение от прилагаемого усилия выталкивания;

- на фиг.3б, 3в и 3г изделия имеют криволинейную конфигурацию верхней части, которую невозможно извлечь из цельного формующего инструмента по известному способу изготовления прессовок путем выталкивания;

- на фиг.3д показано порошковое изделие с малым диаметром d, которое невозможно получить на пресс-автомате известным способом из-за невозможности загрузки пресс-формы порошком путем свободной засыпки. По предложенному способу прессуется изделие с пресс-остатком (на фиг.3д, левый вид - отмечен как "удаляемая часть"), у которого ступень, формуемая в нижней части матрицы, куда засыпается порошок, имеет размер ⊘D, удовлетворяющий этому требованию. На фиг.3д, правый вид - показано готовое порошковое изделие после удаления пресс-остатка.

Пресс-форма для реализации предложенного способа, содержащая корпус, формующую матрицу с горизонтальным разъемом, нижняя часть формующей матрицы закреплена в плавающей плите матрицы, верхний и нижний пуансоны, снабжена подпружиненной дополнительной плитой, установленной на корпусе с возможностью вертикального перемещения, а верхняя часть матрицы выполнена разъемной по одной или нескольким плоскостям, проходящим по/или параллельно вертикальной и/или наклонной оси/осям ее формующей полости, ее части закреплены в ползушках, которые установлены на дополнительной плите с возможностью горизонтального перемещения, имеют клиновую поверхность, взаимодействующую с введенными в конструкцию и закрепленными на корпусе клиньями, и снабжены упругим элементом, обеспечивающим их разведение.

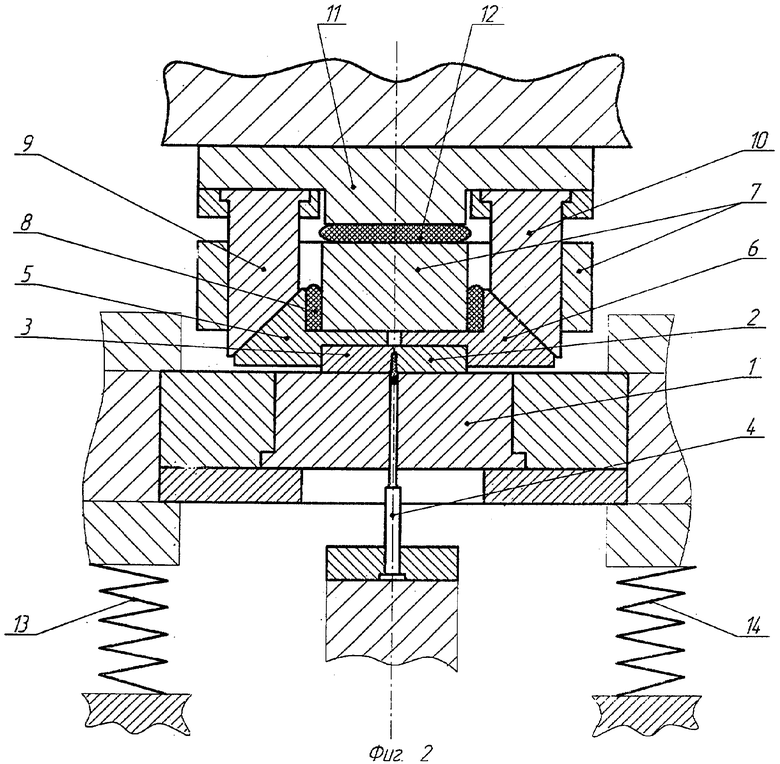

Способ осуществляют следующим образом (см. схему на фиг.1).

Прессуемый порошок на пресс-автомате питателем 16 засыпают в нижнюю часть матрицы 1, установленную в плавающей плите блока пресс-автомата (этап 1).

При ходе ползуна пресса вниз верхняя часть пресс-формы опускается до упора в нижнюю часть (происходит смыкание горизонтального разъема верхней и нижней частей матрицы) и останавливается от противодействия пружин плавающей плиты матрицы (на схеме условно не показана), а корпус 11, продолжая движение вниз и воздействуя через установленные на нем элементы конструкции на верхнюю часть пресс-формы, смыкает верхние части матрицы 2 и 3 по плоскости разъема 15, образуется замкнутая формующая полость пресс-формы, при этом порошок еще находится в нижней части матрицы (этап 2).

Под действием продолжающегося хода вниз ползуна пресса корпус 11 преодолевает усилие подпружиненной плиты матрицы, опускает ее вниз и нижним пуансоном 4 вначале перегоняет порошок в верхнюю полость пресс-формы, а затем уплотняет его до требуемой плотности изделия (этап 3). При опускании вниз растет усилие сжатия пружин плиты матрицы, под его действием и действием усилия прессования изделия автоматически растет усилие смыкания разъемов матрицы (горизонтального и вертикального) и тем самым обеспечивается надежное удержание пресс-формы от разъема под воздействием уплотняемого порошка.

При ходе ползуна пресса вверх вся пресс-форма в сомкнутом состоянии поднимается вверх до тех пор, пока плита матрицы достигнет исходного уровня (дойдет до упора) и остановится, а корпус 11 продолжает свое движение вместе с ползуном пресса вверх и через установленные на нем элементы конструкции воздействует на верхнюю часть пресс-формы, осуществляет одновременно и синхронно размыкание пресс-формы по вертикальной и горизонтальной плоскостям разъема, высвобождая при этом одномоментно всю верхнюю часть прессовки из формующих инструментов верхней части матрицы (этап 4).

При продолжающемся ходе вверх ползуна пресса нижний пуансон механизмом пресса поднимается вверх и выталкивает нижнюю часть прессовки из нижней части матрицы. За счет упругого последействия прессовка увеличивается в поперечном размере и освобождает нижний пуансон, который опускается вниз в положение для засыпки порошка, а прессовка остается на зеркале нижней части матрицы (этап 5). Последующим движением питателя для засыпки порошка прессовка удаляется из зоны прессования, процесс изготовления прессовки на пресс-автомате завершен, начинается снова засыпка порошка и цикл изготовления следующей прессовки.

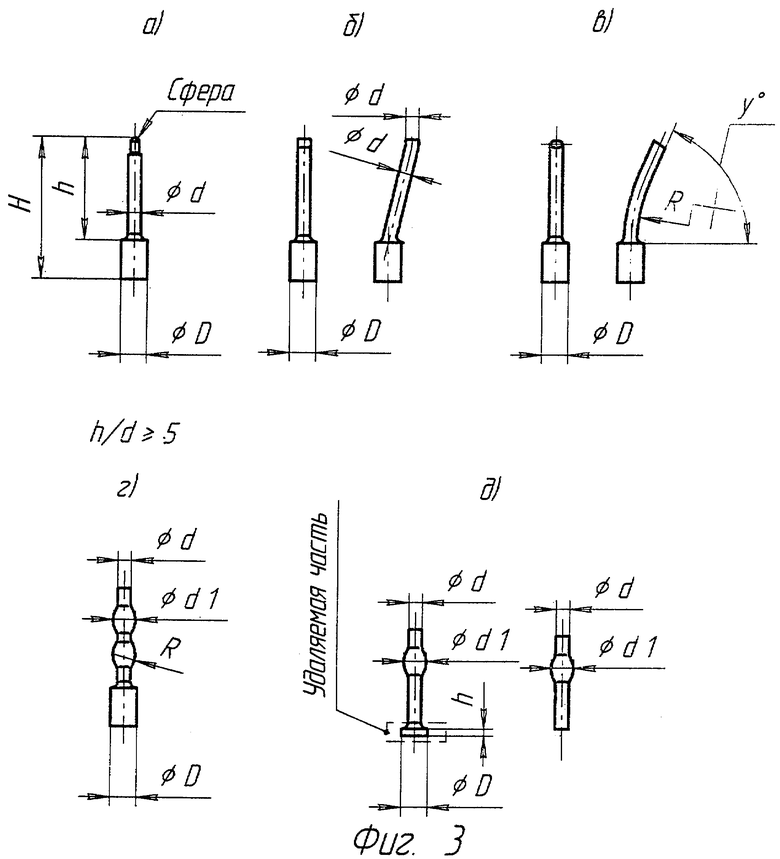

На фиг.2 изображена предлагаемая пресс-форма в конечный момент уплотнения порошка, общий вид.

Пресс-форма содержит нижнюю часть 1 и верхние части 2, 3 разъемной матрицы, образующие в сомкнутом состоянии полость для формования порошка, нижний пуансон 4, расположенный в нижней части матрицы и закрепленный через установочные элементы на механизме выталкивание пресса (на чертеже условно не показано). Нижняя часть 1 матрицы также через установочные элементы закреплена в плите матрицы пресс-блока, установленного на пресс-автомате и являющегося его принадлежностью, которая подпружинена снизу и имеет возможность опускаться вниз под воздействием усилия, превышающего усилие подпружинивания. Верхние части 2 и 3 матрицы закреплены соответственно в левой и правой ползушках 5 и 6, которые размещены в направляющих (на чертеже условно не показаны) дополнительной плиты 7 с возможностью горизонтального перемещения и взаимодействуют с ней через упругий элемент 8. Ползушки 5 и 6 имеют клиновые поверхности, которыми они взаимодействуют соответственно с клиньями 9 и 10, закрепленными на корпусе 11, и находятся в постоянном контакте под действием упругих элементов 8. Дополнительная плита 7 установлена при помощи винтов и колонок (не показаны) на корпусе 11 с возможностью вертикального перемещения и подпружинена вниз упругим элементом 12. Корпус 11 через установочные элементы закреплен на верхней плите пресс-блока, связанной с ползуном пресс-автомата (не показаны).

Усилие подпружинивания плавающей плиты матрицы должно превышать возникающее при прессовании порошка усилие разъема верхней и нижней частей матрицы по горизонтальной плоскости плюс суммарное усилие от сжатия упругих элементов 8 и 12 пресс-формы. Для выполнения этого требования в пресс-блоке устанавливаются дополнительные упругие элементы 13 и 14, увеличивающие усилие подпора плавающей плиты матрицы.

Предлагаемая пресс-форма может быть применена на любом пресс-автомате или прессе, имеющем пресс-блок с плавающей плитой матрицы.

Пресс-форма работает следующим образом.

Порошок засыпают в полость нижней части матрицы 1, после чего начинается рабочий ход ползуна пресса. При ходе ползуна пресса вниз дополнительная плита 7 верхней части пресс-формы опускается до соприкосновения верхних частей 2 и 3 матрицы с нижней частью 1 и останавливается от противодействия упругого элемента плавающей плиты матрицы, продолжающий при этом движение вниз корпус 11 сжимает упругий элемент 12 и через клинья 9 и 10 воздействует на ползушки 5 и 6, смыкает верхние части 2 и 3 матрицы, сжимая упругие элементы 8, образуется замкнутая полость для формования порошкового изделия, верхняя часть пресс-формы получает жесткую фиксацию всех подвижных элементов и начинает опускать вниз плиту матрицы, преодолевая усилие ее подпружинивания, при этом все разъемы матрицы оказываются надежно замкнутыми. При продолжающемся опускании вниз плавающей плиты матрицы и всей пресс-формы неподвижный нижний пуансон 4 перегоняет порошок из нижней части матрицы 1 в верхнюю часть матрицы и уплотняет его в замкнутой формующей полости до требуемой плотности порошкового изделия. Движение ползуна пресса вниз и формование порошкового изделия закончено.

При ходе ползуна пресса вверх вся пресс-форма в закрытом состоянии поднимается вверх за счет подъема плавающей плиты матрицы ее упругим элементом до исходного положения. Далее нижняя часть пресс-формы останавливается, а верхняя часть - продолжает свое движение вверх, дополнительная плита 7 тоже стоит, пока расширяется упругий элемент 12, и в это время корпус 11 поднимает клинья 9 и 10, а упругие элементы 8 раздвигают ползушки 5 и 6, размыкая верхние части 2 и 3 матрицы и отводя их от верхней части порошковой прессовки в горизонтальном направлении, при этом прессовка не испытывает никакого воздействия со стороны инструментов, которые могли бы нарушать ее качество. Затем продолжающимся подъемом верхней части пресс-формы корпус 11 через связывающие винты (не показаны) начинает подъем дополнительной плиты 7 и отводит верхние части матрицы 2 и 3 от нижней части 1, причем регулировкой величины хода дополнительной плиты 7 относительно корпуса 11 можно добиться одновременности разъема всех частей матрицы по горизонтальному и вертикальному разъемам.

При продолжающемся ходе ползуна пресса вверх нижний пуансон 4 поднимается вверх механизмом выталкивания пресса и выталкивает нижнюю часть прессовки из нижней части матрицы 1, прессовка полностью высвобождена из формующих инструментов и удаляется из пресс-формы ходом питателя (не показано), заполняющего ее порошком для выполнения следующего цикла работы.

Преимущество предлагаемой пресс-формы заключается в том, что конструкция верхней части матрицы выполнена с вертикальным или наклонным к горизонтальной плоскости разъемом, и каждая размыкаемая часть установлена в ползушке, имеющей принудительное перемещение на смыкание от клинового механизма, обеспечивающего в то же время передачу всего усилия пресса в момент прессования изделия и, значит, надежность уплотнения этого разъема, а на размыкание верхних частей матрицы - упругим элементом, что обеспечивает неразрушающее извлечение верхней части изделия сложной формы и малой прочности из формующего инструмента. Использование такой пресс-формы позволяет расширить номенклатуру порошковых изделий, прессуемых на пресс-автоматах. В частности, предложенная конструкция пресс-формы применена для прессования длинномерного ступенчатого разрядника пьезозажигалки (наименьшая ступень имеет ⊘2 мм, общая высота - 13 мм, масса - 0,39 грамма) на пресс-автоматах моделей К81.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Пресс-форма для двухстороннего прессования изделий сложной формы из порошков | 1978 |

|

SU685437A1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1556815A1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1519845A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Пресс-форма для изготовления изделий сложной формы | 1988 |

|

SU1694343A1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

Изобретение относится к порошковой металлургии, в частности к способам прессования длинномерных изделий сложной формы. Может использоваться в машиностроении. Способ прессования длинномерных изделий из порошка в пресс-формах с матрицей, имеющей горизонтальный разъем. Порошок засыпают в нижнюю часть матрицы, смыкают верхнюю и нижнюю части формующей матрицы. Движением нижнего пуансона порошок перегоняют в верхнюю часть матрицы и прессуют. При извлечении из пресс-формы верхнюю часть прессовки высвобождают путем разъема верхней части матрицы по одной или нескольким плоскостям, проходящим по/или параллельно вертикальной и/или наклонной оси верхней части прессовки, одновременно и синхронно с разъемом верхней и нижней частей пресс-формы по горизонтальной плоскости разъема. Техническим результатом является повышение качества изделий, расширение функциональных возможностей получения изделий сложной формы. 2 н. и 1 з.п. ф-лы, 3 ил.

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1556815A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

| Устройство для прессования изделий из порошков | 1978 |

|

SU753644A1 |

| СИСТЕМНАЯ АРХИТЕКТУРА И СВЯЗАННЫЕ С НЕЙ СПОСОБЫ ДИНАМИЧЕСКОГО ДОБАВЛЕНИЯ ПРОГРАММНЫХ КОМПОНЕНТОВ ДЛЯ РАСШИРЕНИЯ ФУНКЦИОНАЛЬНЫХ ВОЗМОЖНОСТЕЙ СИСТЕМНЫХ ПРОЦЕССОВ | 2003 |

|

RU2353968C2 |

Авторы

Даты

2005-11-20—Публикация

2004-03-29—Подача