Изобретение относится к наноструктурированным пористым углеродным материалам из лигноцеллюлозного сырья – биомассы, например, отходов растениеводства и лесохозяйства, обладающих высокой удельной поверхностью, объемом пор и различными типами пористой структуры. Изобретение может найти применение в качестве адсорбентов энергетических (природного газа, водорода и пр.) и токсичных газов, электродных материалов суперконденсаторов, носителей катализаторов, а также в других областях науки и техники.

Уровень техники

Известны пористые углеродные материалы, получаемые путем пиролиза твердых органических материалов, в том числе различных типов углей, нефтяных остатков, отходов биомассы, с их последующей парогазовой активацией диоксидом углерода и/или водяным паром, и/или кислородом воздуха (В.Б. Фенелонов. Пористый углерод / Новосибирск, 1995, 513 стр.). В процессе активации происходит удаление связанной воды, летучих углеводородов, а также взаимодействие углеродсодержащей фазы с газами-окислителями и ее частичной газификацией, с образованием водорода и оксидов углерода, сопровождающейся формированием пористой структуры. Основным недостатком получаемых таким способом углеродных материалов является их невысокая удельная поверхность (не более 1500 м2/г, согласно модели БЭТ, в соответствии с данными по адсорбции азота при 77 К), низкий объем пор и, как правило, микропористую структуру, что ограничивает возможность использования данных углеродных материалов в ряде приложений. При этом, их выход, как правило, не превышает 30% по массе.

Известны наноструктурированные пористые углеродные материалы с высокой удельной поверхностью, получаемые из различного углеродсодержащего сырья с применением в качестве активирующих агентов соединений щелочных металлов (гидроксиды, карбонаты натрия и калия) (Патент РФ 2311227 С1, В01J 20/20, приоритет от 09.02.2006). Способ включает в себя карбонизацию лигноцеллюлозного материала при 400–800°С в кипящем слое катализатора либо инертного носителя, с последующей щелочной активацией карбонизированного сырья в присутствии карбонатов и/или гидроксидов натрия или калия при 600–1000°С и отмывкой. Для активации карбонаты и/или гидроксиды вводят при их мольном отношении к углероду, равном 0,7–4,0, активацию осуществляют в течение 0,25–4,0 часов. Получаемые углеродные материалы обладают удельной поверхностью по БЭТ 2500–4000 м2/г, объемом пор 2–3 см3/г и высокой долей микропор. Недостатком данного подхода являются необходимость предварительной стадии карбонизации сырья, невозможность повторного применения активирующих агентов, а также невозможность получения углеродных материалов с высокой долей мезопор. Кроме того, насыпная плотность активированных углей, получаемых через активацию гидроксидами и карбонатами натрия и калия, обладающих развитой пористой структурой (удельная поверхность по БЭТ > 2000 м2/г) обычно не превышает ~0,05–0,10 г/см3, что приводит к неудовлетворительным волюметрическим характеристикам таких материалов. Кроме того, их выход, как правило, не превышает 10 масс. % (Zheng, C., Zhou X., Cao H., Wang G., Liu Z. Synthesis of porous graphene/activated carbon composite with high packing density and large specific surface area for supercapacitor electrode material // Journal of Power Sources. 2014. V. 258. 2014. P. 290–296).

Известен наноструктурированный пористый углеродный материал с высокой удельной поверхностью и повышенной плотностью, представляющий собой композит активированного угля с графеном (Zheng, C., Zhou X., Cao H., Wang G., Liu Z. Synthesis of porous graphene/activated carbon composite with high packing density and large specific surface area for supercapacitor electrode material // Journal of Power Sources. 2014. V. 258. 2014. P. 290–296). Удельная поверхность такого материала составляет 2106 м2/г, кажущаяся плотность – 0,3 г/см3, при этом основной объем пор приходится на интервал 2–4 нм. Недостатком данного материала является сложная процедура получения, включающая в себя синтез графена из оксида графена (получаемого из графита методом Хаммерса), путем восстановления мочевиной и глюкозой, гидротермальную карбонизацию в избытке воды при 180°С в течение суток, а также двухстадийную активацию КОН при 850°С в течение 2 ч при соотношении КОН: карбонизат 4:1 по массе.

При использовании активирующих агентов для получения пористых углеродных материалов типа активированные угли следует выделить ортофосфорную кислоту: в этом случае лигноцеллюлозное сырье не требует предварительной карбонизации, активация происходит при наиболее мягких условиях (Т = 300–700°С), выход таких материалов, как правило, превышает 30 масс. % (Alcañiz-Monge J., Román-Martínez M.C., Lillo-Ródenas M.Á. Chemical activation of lignocellulosic precursors and residues: what else to consider? // Molecules. 2022. V. 27. P. 1630:1-26). Механизм развития пористой структуры в процессе активации лигноцеллюлозного сырья основан на действии ортофосфорной кислоты, продуктов ее конденсации (полифосфорных кислот) и дегидратации (оксида фосфора Р4О10) следующим образом. При пропитке сырья, Н3РО4 и ее производные проникают в лигноцеллюлозную макромолекулярную структуру прекурсора, способствуя ее набуханию и гидролизу компонентов лигноцеллюлозных полимеров. Таким образом, они способствуют деструкции биополимеров при термообработке, являясь сильными водоотнимающими агентами и ускоряя реакции конденсации и ароматизации. В условиях процесса активации ортофосфорная кислота претерпевает следующие превращения (Li Y., Zhang X., Yang R., Li G., Hu C. The role of H3PO4 in the preparation of activated carbon from NaOH-treated rice husk residue // RSC Advances. 2015. V. 5. P. 32626–32636):

1. 100–400°C: реакции дегидратации с поликонденсацией и образованием полифосфорных кислот:

2H3PO4 → H4P2O7 + H2O (1)

3H3PO4 → H5P3O10 + 2H2O (2)

nH3PO4 → Hn+2PnO3n+1 + (n − 1)H2O (3)

2. 400–700°C: Hn+2PnO3n+1 может дегидратироваться и превращаться в P4O10, две полиморфных кристаллических модификации которого плавятся при температуре от 500 до 600°C; P4O10 может выступать в качестве окислителя по отношению к углеродсодержащей фазе, способствуя развитию новых пор, расширению существующих, с образованием CO2:

Hn+2PnO3n+1 → P4O10 + H2O (4)

P4O10 + 2C → P4O6 + 2CO2 (5)

3. 700–800°C, P4O10 и/или P4O6 могут взаимодействовать с фрагментами CHx субстрата с образованием PH3 по реакции (6):

P4O10/P4O6 + CHx → PH3 + CO2/CO (6)

далее, при температурах более 750°C может образовываться элементарный фосфор по реакциям (7) – (9):

4H3PO4 + 10C → P4 + 10CO + 6H2O (7)

4H3PO4 + 10C → P4O10 + 6H2O (8)

P4O10 + 10C → P4 + 10CO (9)

Образующиеся CO2 и вода при данных температурах также могут взаимодействовать с углеродсодержащей фазой, развивая пористую структуру.

Как можно видеть из данной схемы реакций, при температурах менее 700°С основным продуктом превращения ортофосфорной кислоты является ее ангидрид, который при отмывке получаемого углеродного материала превращается в водный раствор смеси фосфорных кислот, включая ортофосфорную. Данный раствор можно направлять на повторное использование, таким образом, осуществляя рекуперацию используемого активирующего агента (Патент США 3835064, С01В 031/08, приоритет от 23.09.1974).

Известны наноструктурированные пористые углеродные материалы типа активированных углей, которые получают путем двухстадийной активации лигноцеллюлозного сырья, включая отходы деревопереработки (кору, опилки, щепу и т.п.) и растениеводства (скорлупа орехов, фруктовые косточки и т.п.) (Патент США 5416056, С01В 031/12; B01J 020/20, приоритет 16.05.1995). Первой стадией является активация лигноцеллюлозного предшественника фосфорной кислотой при температуре 150–590°С (предпочтительная температура – 430–530°С). Углеродсодержащий предшественник смешивают с раствором Н3PO4 с соотношением кислота/углерод от 0,5:1 до 3:1 (предпочтительное соотношение от 1:1 до 2:1). После удаления растворителя выпариванием смесь карбонизируют при соответствующих температурах в течение 0,5– 1,5 ч с последующей отмывкой карбонизированного материала для удаления фосфорной кислоты. Второй стадией процесса является активация полученного карбонизированного материала соединением металла (гидроксидом калия) при температуре 650–980°С (оптимальная температура – 760–930°С). Углеродный материал обрабатывают раствором КОН с соотношением от 0,5:1 до 4:1. Перед активацией растворитель удаляют медленным повышением температуры. Активацию проводят в течение 4 часов в инертной атмосфере с последующей отмывкой горячей водой (80°С) до рН 7,5 и сушкой при 110°С. В результате получают углеродные материалы с удельной поверхностью не более 2500 м2/г, объемом пор – менее 1,4 см3/г, объем пор – менее 1,0 см3/г и высокой долей микропор – до 80 об. % (dпор < 2 нм). Недостатком известного способа является сложная процедура получения, включающая в себя, фактически, две стадии активации с использованием разных активирующих агентов, образование большого количества жидких кислотных и щелочных отходов. Кроме того, данный способ не позволяет получать активированные угли с удельной поверхностью более 2500 м2/г, объемом пор более 1 см3/г и высокой долей мезопор.

Наиболее близким по своим характеристикам к заявляемому материалу являются наноструктурированные пористые углеродные материалы, получаемые из лигноцеллюлозного сырья путем активации Н3РО4 с последующей обработкой в токе водяного пара и прокалкой в инертной среде (Заявка на европейский патент EP 2031612 A1, H01G 9/058, C01B 31/04; приоритет 14.06.2006). В частности, раскрыт активированный уголь, имеющий в своем составе фосфорсодержащие функциональные группы, для суперконденсаторов, ктивированный уголь получают из сырья на основе древесины, имеющий содержание атомов фосфора не менее 1000 м.д., но не более 20000 м.д., удельную поверхность по БЭТ 1600°–°2200 м2/г, и средний размер пор не менее 1,7 нм, но не более 2,1 нм. В этом активированном угле, имеющем фосфорсодержащие функциональные группы, объем пор, имеющих диаметр пор 1,4°–°2,0 нм, рассчитанный по методу Крэнстона-Инкли, составляет не менее 0,25 см3/г.

Недостатками данных пористых углеродных материалов является их невысокая удельная поверхность по БЭТ – не более 1900 м2/г (при использовании только ортофосфорной кислоты для активации), а также узкий разброс значений среднего размера пор (1,7–2,1 нм), что указывает на их микро-мезопористую структуру с узкими мезопорами. Таким образом, используемый подход к синтезу не позволяет существенным образом контролировать тип пористости и не дает возможность синтеза материалов с различными типами пористой структуры. Кроме того, сама процедура синтеза является чрезмерно сложной: она включает пять стадий термообработки, две из которых высокотемпературные и представляют собой стадии активации, и одна – гидротермальная, а также использование значительного количества кислот и щелочей с образованием соответствующих количеств жидких кислых и щелочных сточных вод.

Раскрытие сущности изобретения

Проблема, на решение которой направлено изобретение, заключается в получении наноструктурированного пористого углеродного материала типа активированный уголь, обладающий более улучшенными текстурными характеристиками (удельная поверхность, объем пор), высокой насыпной плотностью и возможностью гибкого контроля его пористой структуры с получением преимущественно микропористых, микро-мезопористых, либо мезопористых материалов для широкого спектра применений. При этом, в качестве сырья используется растительная биомасса, включая отходы лесоводства и деревообработки (скорлупа орехов, древесные опилки, и т.д.) растениеводства (шелуха и солома злаков) и других типов аналогичного сырья.

Поставленная задача решается тем, что заявленный наноструктурированный углеродный материал обладает высокой удельной поверхностью: 1200–2880 м2/г по БЭТ, 1010–2162 по QSDFT, суммарным объемом пор 1,03–2,78 см3/г, средним размером пор 1,9–7,0 нм, долей мезопор 33–83%, с толщиной стенок пор ~0,30–0,35 нм, при этом сравнительно высокой насыпной плотностью – 0,16–0,45 г/см3; а также содержанием фосфора 0,5–5 масс. %. Наноструктурированный углеродный материал обладает различным типом пористой структуры (преимущественно микропористых, микро-мезо-, либо мезопористых).

Технический результат заявляемого наноструктурированного пористого углеродного материала заключается в большей удельной поверхности, объеме пор, различных типах пористой структуры, высокой насыпной плотности.

Сочетание высокой удельной поверхности и насыпной плотности позволяет достичь высоких значений не только гравиметрической, но также и волюметрической адсорбционной емкости, в случае применения заявленного материала в качестве адсорбентов. Совокупность всех признаков позволит данным материалам достичь высоких значений электроемкости – при их использовании в качестве материалов электродов суперконденсаторов и других аналогичных энергоаккумулирующих устройств.

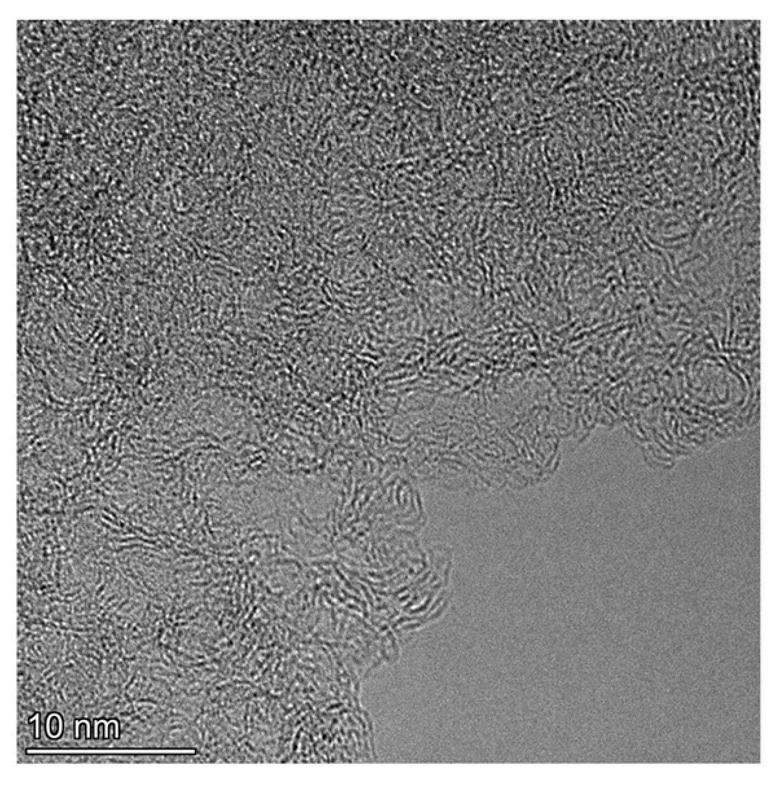

Чертеж – Снимок просвечивающей электронной микроскопии высокого разрешения образца активированного угля, полученного из скорлупы кедрового ореха с удельной поверхностью по БЭТ 2409 м2/г, удельной поверхностью по QSDFT 1774 м2/г, объемом пор 1,74 см3/г, средним размером пор 2,9 нм.

На чертеже представлена фотография высокого разрешения заявляемого наноструктурированного пористого углеродного материала, поясняющая структуру таких углеродных материалов (увеличение 570000×) с удельной поверхностью по БЭТ 2409 м2/г, удельной поверхностью по QSDFT 1774 м2/г, объемом пор 1,74 см3/г и средним размером пор 2,9 нм. Снимок электронной микроскопии высокого разрешения был получен с использованием электронного микроскопа JEM-2010 (JEOL Ltd., Токио, Япония), работающего при ускоряющем напряжении 200 кВ и разрешении 0,14 нм. Анализ множества снимков просвечивающей электронной микроскопии (ПЭМ) показал, что данное изображение является типичным для углеродных материалов с клеткоподобной структурой отдельных ячеек. Из данного снимка можно видеть, что стенки пор в значительной степени обладают толщиной ~0,30–0,35 нм, что приблизительно соответствует толщине графенового монослоя 0,34 нм.

Осуществление изобретения

Пористую структуру наноструктурированных пористых углеродных материалов, исследовали методом низкотемпературной адсорбции азота при 77 К. Изотермы адсорбции азота строили с помощью анализатора текстурных характеристик Autosorb 6B (Quantachrome Instruments). Перед измерениями все образцы были дегазированы под вакуумом для удаления влаги и других адсорбированных примесей и предварительно обрабатывались при температуре 150°C в течение 4 часов. Удельную поверхность методом БЭТ (SБЭТ) рассчитывали в соответствии с рекомендациями IUPAC. Удельную поверхность (SDFT) и распределение пор по размерам также определяли с помощью метода функционала плотности (Density Functional Theory) в приближении с использованием в качестве приближения модели щелевидных пор для моделирования адсорбции азота при 77 К в порах углеродного материала.

Клеткоподобная структура наноструктурированного пористого углеродного материала отвечает за достижение высокоразвитой пористой структуры с высокой удельной поверхностью по БЭТ и объемом пор и, соответственно, высокой адсорбционной емкости.

Сущность изобретения иллюстрируется следующими примерами и данными таблицы.

Пример 1

13 г скорлупы кедрового ореха (содержание лигнина – 53 вес.%, целлюлозы – 32%, зольность – 0,7%) с фракцией частиц < 0,5 мм смешивают с 30,6 г 85% ортофосфорной кислоты, что соответствует массовому соотношению Н3РО4 к сырью 2:1, до образования однородной массы и сушат при 200°С в течение 24 ч. После окончания сушки смесь помещают в статический реактор, проводят активацию в инертной среде при 500°С в течение 1 ч. Скорость нагрева до целевой температуры составляет 10°С/мин. После активации смесь охлаждают и подвергают отмывке горячей (80°С) водой до нейтральной среды, затем 3N раствором HCl, затем снова горячей водой до нейтральной среды. Полученный продукт cушат в сушильном шкафу при температуре 100–120°С до постоянного веса. Выход полученного наноструктурированного углеродного материала составляет 37 мас. %. Удельная поверхность, оцененная по методу БЭТ (SБЭТ) составляет 2409 м2/г, удельная поверхность по методу QSDFT (SDFT) составляет 1774 м2/г, суммарный объем пор – 1,74 см3/г, средний размер пор – 2,9 нм, толщина стенок пор ~0,30–0,35 нм, доля мезопор 55 об. % (распределение пор по размерам представлено в Таблице), насыпная плотность (Δ) – 0,24 г/см3, содержание фосфора, согласно методу рентгенофлюоресцентной спектроскопии, составляет 3,4 масс. %.

Пример 2

Отличается от примера 1 тем, что температура сушки составляет 300°С. Выход полученного наноструктурированного углеродного материала составляет 31 мас. %. SБЭТ = 2880 м2/г, SDFT = 2162 м2/г, суммарный объем пор – 2,12 см3/г, доля мезопор 62 об. % (распределение пор по размерам представлено в Таблице), средний размер пор – 3,3 нм, Δ = 0,22 г/см3, содержание фосфора – 3,1 масс. %.

Пример 3

Отличается от примера 1 тем, что соотношение ортофосфорной кислоты к сырью составляет 4:1 по массе. Выход полученного наноструктурированного углеродного материала составляет 39 мас. %. SБЭТ = 2005 м2/г, SDFT = 1543 м2/г, суммарный объем пор – 2,35 см3/г, доля мезопор 76 об. % (распределение пор по размерам представлено в Таблице), средний размер пор – 4,7 нм, Δ = 0,17 г/см3, содержание фосфора – 3,6 масс. %.

Пример 4

Отличается от примера 1 тем, что соотношение ортофосфорной кислоты к сырью составляет 8:1 по массе. Выход полученного наноструктурированного углеродного материала составляет 42 мас. %. SБЭТ = 1960 м2/г, SDFT = 1520 м2/г, суммарный объем пор – 2,78 см3/г, доля мезопор 83 об. % (распределение пор по размерам представлено в Таблице), средний размер пор – 7,0 нм, Δ = 0,16 г/см3, содержание фосфора – 5,0 масс. %.

Пример 5

Отличается от примера 1 тем, что соотношение ортофосфорной кислоты к сырью составляет 0,1:1 по массе. Выход полученного наноструктурированного углеродного материала составляет 46 мас. %. SБЭТ = 1200 м2/г, SDFT = 1010 м2/г, суммарный объем пор – 1,03 см3/г, доля мезопор 33 об. % (распределение пор по размерам представлено в Таблице), средний размер пор – 1,9 нм, Δ = 0,45 г/см3, содержание фосфора – 0,5 масс. %.

Пример 6

Отличается от примера 1 тем, что активацию проводят с использованием фракции сырья 0,5–5 мм скорлупы кедрового ореха. Выход полученного наноструктурированного углеродного материала составляет 40 мас. %. SБЭТ = 2080 м2/г, SDFT = 1517 м2/г, суммарный объем пор – 1,38 см3/г, доля мезопор 49 об. % (распределение пор по размерам представлено в Таблице), средний размер пор – 2,6 нм, Δ = 0,32 г/см3, содержание фосфора – 3,3 масс. %.

Таблица – Распределение пор по размерам наноструктурированных пористых углеродных материалов, полученных в различных условиях

dпор, нм

VΣ, см3/г

dпор, нм

VΣ, см3/г

dпор, нм

VΣ, см3/г

Как видно из приведенных примеров, предлагаемый способ позволяет получать из лигноцеллюлозной биомассы наноструктурированные углеродные материалы, обладающие высокой удельной поверхностью и различными типами пористой структуры, при этом, с высоким выходом и насыпной плотностью.

Материал, полученный по предлагаемому способу, может найти широкое применение в качестве адсорбента, материала электродов суперконденсаторов, а также носителя для различных типов катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наноструктурированного пористого углеродного материала | 2023 |

|

RU2823615C1 |

| Способ получения суперконденсатора на основе наноструктурированного углеродного материала | 2023 |

|

RU2822272C1 |

| Суперконденсатор на основе наноструктурированного углеродного материала | 2023 |

|

RU2820678C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| УГЛЕРОДМИНЕРАЛЬНЫЙ КОМПОЗИТ | 1995 |

|

RU2106196C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА С КЛЕТКОПОДОБНОЙ СТРУКТУРОЙ | 2023 |

|

RU2818442C1 |

| НАНОСТРУКТУРИРОВАННЫЙ МИКРОПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2006 |

|

RU2307704C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2002 |

|

RU2206394C1 |

Изобретение относится к наноструктурированному пористому углеродному материалу с клеткоподобной структурой, содержащему фосфор. Способ характеризуется тем, что имеет микропористую или микро-мезопористую или мезопористую структуру, удельную поверхность по БЭТ 1200–2880 м2/г, удельную поверхность согласно модели QSDFT 1010–2162 м2/г, суммарный объем пор 1,03–2,78 см3/г, средний размер пор 1,9–7,0 нм, объемную долю мезопор 33–83%, толщину стенок пор ~0,30–0,35 нм, насыпную плотность 0,16–0,45 г/см3. При этом распределение пор по размерам составляет: 0,5–1 нм – 4–22 об. %; 1–1,5 нм – 6–24 об. %; 1,5–2 нм – 7–21 об. %; 2–3 нм – 11–25 об. %; 3–5 нм – 12–17 об. %; 5–10 нм – 4–20 об. %; 10–20 нм – 2–17 об. %; 20–50 нм – 1–12 об. %; 50–100 нм – 0–8 об. %. Предложенный материал имеет большую удельную поверхность, объем пор, различные типы пористой структуры, высокую насыпную плотность. 1 з.п. ф-лы, 1 ил., 1 табл., 6 пр.

1. Наноструктурированный пористый углеродный материал с клеткоподобной структурой, содержащий фосфор, отличающийся тем, что имеет микропористую или микро-мезопористую или мезопористую структуру, удельную поверхность по БЭТ 1200–2880 м2/г, удельную поверхность согласно модели QSDFT 1010–2162 м2/г, суммарный объем пор 1,03–2,78 см3/г, средний размер пор 1,9–7,0 нм, объемную долю мезопор 33–83%, толщину стенок пор ~0,30–0,35 нм, насыпную плотность 0,16–0,45 г/см3, при этом распределение пор по размерам составляет:

0,5–1 нм – 4–22 об. %;

1–1,5 нм – 6–24 об. %;

1,5–2 нм – 7–21 об. %;

2–3 нм – 11–25 об. %;

3–5 нм – 12–17 об. %;

5–10 нм – 4–20 об. %;

10–20 нм – 2–17 об. %;

20–50 нм – 1–12 об. %;

50–100 нм – 0–8 об. %.

2. Наноструктурированный пористый углеродный материал по п. 1, отличающийся тем, что содержание фосфора в нем составляет 0,5–5,0% по массе.

| RU 2064429 C1, 27.07.1996 | |||

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2530124C2 |

| ВЫСОКОЭФФЕКТИВНЫЕ АДСОРБЕНТЫ НА ОСНОВЕ АКТИВИРОВАННОГО УГЛЯ С ВЫСОКОЙ ПОРИСТОСТЬЮ, ПРЕДСТАВЛЕННОЙ МЕЗО- И МАКРОПОРАМИ | 2008 |

|

RU2426591C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА СИСТЕМЫ УГЛЕРОД-НИКЕЛЬ | 2014 |

|

RU2570672C1 |

| НАНОСТРУКТУРИРОВАННЫЙ МИКРОПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2006 |

|

RU2307704C1 |

| CN 105562050 A, 11.05.2016 | |||

| US 20130342964 A1, 26.12.2013. | |||

Авторы

Даты

2024-09-09—Публикация

2023-12-28—Подача