Изобретение относится к области металлургии, а более конкретно к формированию равнотолщиных покрытий с регулируемой пористостью плазменным напылением на телах вращения и может быть использовано для формирования пористой поверхности на внутрикостных имплантатах и изделиях, работающих в условиях интенсивного теплообмена при смене агрегатного состояния хладоагента.

Известен способ газотермического напыления покрытий на тела вращения и устройство для его осуществления, А. С. СССР №1314516, включающий перемещение распылителя вдоль образующей тела вращения и повороты распылителя так, что продольная ось распылителя была перпендикулярна образующей тела вращения, а поворот распылителя осуществляется вокруг точек перегибов образующей тела вращения. Способ позволяет формировать относительно равномерные покрытия на тела вращения. Недостатком данного способа напыления покрытий является невозможность регулирования пористой структуры в пределах 30-50%.

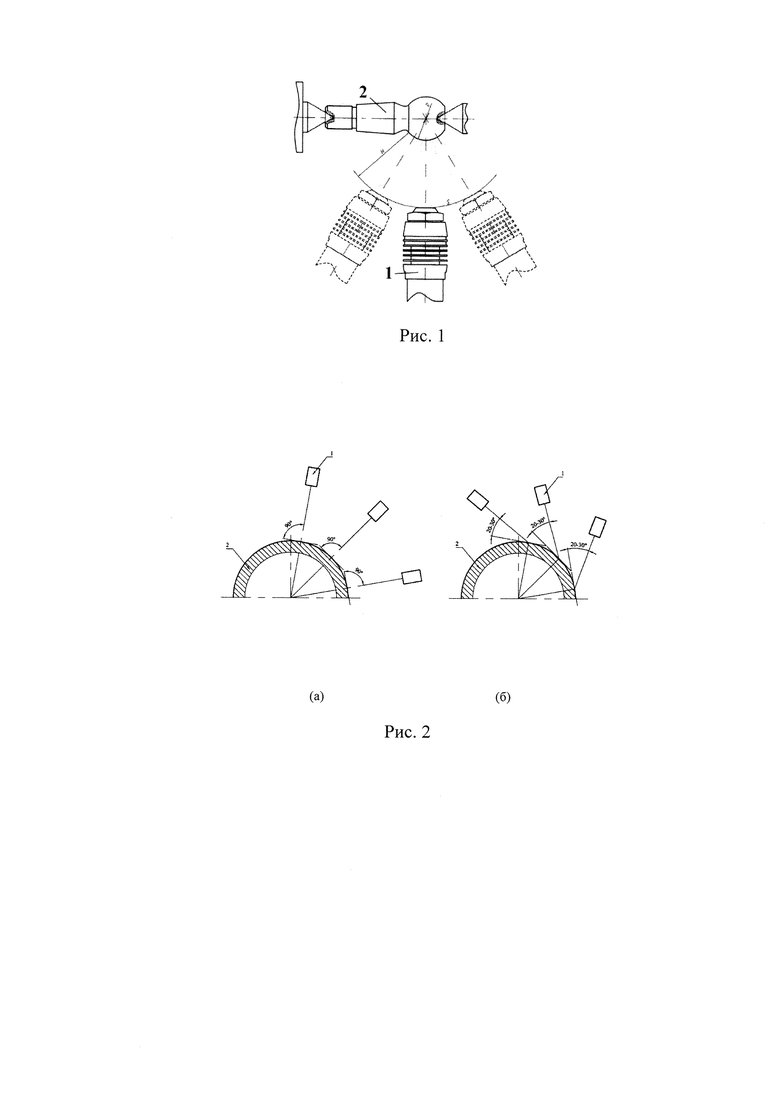

Известен способ газотермического напыления на телах вращения, патент RU 2328352 C1, включающий перемещение распылителя (поз. 1) вдоль образующей тела вращения (поз. 2) и повороты распылителя так, чтобы продольная ось распылителя была перпендикулярна образующей тела вращения, а поворот распылителя осуществляется вокруг оси, проходящей через центр напыляемой сферической поверхности (рис. 1). Этот источник является наиболее близким к заявляемому способу формирования пористых покрытий на поверхности тел вращения и позволяет формировать покрытия с равной толщиной на поверхности изделия, его взяли в качестве прототипа. Способ газотермического напыления на тела вращения, патент RU 2328352 C1, реализованный в прототипе имеет недостатки, этим способом невозможно регулировать открытую пористость покрытия в пределах 30-50%.

Задачей изобретения является: создание способа формирования газотермического покрытия пористостью 30-50% с равномерной толщиной на сферической поверхности.

Техническим результатом изобретения является: формирование газотермического покрытия с пористостью 30-50% и равномерной толщиной на сферической поверхности

Технический результат достигается тем, что на первом этапе напыления покрытия продольная ось плазмотрона ориентирована перпендикулярно образующей тела вращения, а на дополнительном этапе напыления продольная ось плазмотрона наклонена к образующей тела вращения сферической поверхностью под углом 20-30 градусов.

Получаемый технический результат можно объяснить тем, что при напылении покрытия на тело вращения (рис. 2, а, поз. 2) при наклоне продольной оси плазмотрона (рис. 2, а, поз. 1) под углом 90 градусов создается адгезионно прочный и плотный слой, а на дополнительном этапе напыления под углами 20-30 градусов продольной ось плазмотрона (рис. 2, б, поз. 1) к образующей сферической поверхности (рис. 2, б, поз. 2) формируется трехмерное капиллярно - пористое покрытие в виде гребней и впадин, высота которых равна толщине покрытия. Впадины образуют основную величину открытой пористости покрытия, 30-50%.

Пример 1. Покрытие из титана напыляли плазмотроном на титановое тело вращения в виде полусферы, с вращением ее вокруг ее оси симметрии. Плазмотрон двигался по постоянному радиусу 120 мм относительно центра полусферы с наклоном продольной оси плазмотрона к образующей поверхности полусферы на первом этапе под углом 90 градусов и на дополнительном этапе под углом 30 градусов (рис. 2). Достигнута пористость покрытия 36% при толщине покрытия 0,75 мм.

Пример 2. Покрытие из титана напыляли плазмотроном на титановое тело вращения в виде полусферы, с вращением ее вокруг ее оси симметрии. Плазмотрон двигался по постоянному радиусу 130 мм относительно центра полусферы с наклоном продольной оси плазмотрона к образующей поверхности полусферы на первом этапе под углом 90 градусов и на дополнительном этапе под углом 25 градусов Достигнута пористость покрытия 42% при толщине покрытия 0,65 мм.

Пример 3. Покрытие из титана напыляли плазмотроном на титановое тело вращения в виде полусферы, с вращением ее вокруг ее оси симметрии. Плазмотрон двигался по постоянному радиусу 135 мм относительно центра полусферы с наклоном продольной оси плазмотрона к образующей поверхности полусферы на первом этапе под углом 90 градусов и на дополнительном этапе под углом 25 градусов. Достигнута пористость покрытия 46% при толщине покрытия 0,60 мм.

Пример 4. Покрытие из порошка гидроксиапатита напыляли плазмотроном на титановое тело вращения в виде полусферы, с вращением ее вокруг ее оси симметрии. Плазмотрон двигался по постоянному радиусу 110 мм относительно центра полусферы с наклоном продольной оси плазмотрона к образующей поверхности полусферы на первом этапе под углом 90 градусов и на дополнительном этапе под углом 25 градусов. Достигнута пористость покрытия 38% при толщине покрытия 0,50 мм.

Пример 5. Покрытие из бронзового порошка ПР-БрМц9-2 напыляли плазмотроном на тело вращения из нержавеющей стали в виде сферы, с вращением ее вокруг ее оси симметрии. Плазмотрон двигался по постоянному радиусу 150 мм относительно центра сферы с наклоном продольной оси плазмотрона к образующей поверхности полусферы на первом этапе под углом 90 градусов и на дополнительном этапе под углом 25 градусов. Достигнута пористость покрытия 42%: при толщине покрытия 0,66 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА ТЕЛА ВРАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328352C1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ ТРУБЧАТОЙ ФОРМЫ | 2000 |

|

RU2186148C2 |

| СПОСОБ НАПЫЛЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ МАЛОРАЗМЕРНЫХ ДЕТАЛЕЙ И ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2003 |

|

RU2246557C2 |

| СПОСОБ НАПЫЛЕНИЯ | 2002 |

|

RU2222636C1 |

| Способ нанесения антифрикционного покрытия на стальные тонкостенные вкладыши подшипников скольжения | 2017 |

|

RU2675679C1 |

| Установка для нанесения покрытия на внутренние поверхности изделий | 1979 |

|

SU876187A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1995 |

|

RU2111066C1 |

| Способ плазменного напыления с насадкой к плазмотрону и устройство для его осуществления | 2018 |

|

RU2704680C1 |

| УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ НА СФЕРИЧЕСКИЕ РОТОРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2014 |

|

RU2555699C1 |

Изобретение относится к способу газотермического напыления покрытия на тело вращения со сферической поверхностью. Осуществляют напыление с перемещением плазмотрона вдоль образующей тела вращения и поворотами плазмотрона вокруг оси, проходящей через центр напыляемой сферической поверхности, перпендикулярно к сферической поверхности. Затем проводят дополнительное напыление с наклоном продольной оси плазмотрона под углом 20-30 градусов к образующей сферической поверхности. При этом обеспечивается покрытие пористостью 30-50 %, имеющее равномерную толщину. 2 ил., 5 пр.

Способ газотермического напыления покрытий на тело вращения со сферической поверхностью, включающий напыление с перемещением плазмотрона вдоль образующей тела вращения и поворотами плазмотрона вокруг оси, проходящей через центр напыляемой сферической поверхности, перпендикулярно к сферической поверхности, отличающийся тем, что затем проводят дополнительное напыление с наклоном продольной оси плазмотрона под углом 20-30 градусов к образующей сферической поверхности, с формированием покрытия пористостью 30-50 %, имеющего равномерную толщину.

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА ТЕЛА ВРАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328352C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ МАТЕРИАЛА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2011 |

|

RU2475567C1 |

| Способ напыления газотермических покрытий на внутренние поверхности и устройство для его реализации | 2017 |

|

RU2650471C1 |

| Способ функционализации поверхности медицинского изделия путем наклонного осаждения структурированного антибактериального покрытия на основе фосфатов кальция | 2022 |

|

RU2806506C1 |

| CN 109355623 B, 02.06.2020 | |||

| DE 3247792 A1, 30.06.1983. | |||

Авторы

Даты

2024-07-25—Публикация

2023-11-20—Подача