(54) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для металлизации коленчатых валов двигателей внутреннего сгорания | 1983 |

|

SU1162503A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2001 |

|

RU2287606C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ФИГУРНЫХ ПЛОСКОСТЕЙ | 1999 |

|

RU2175024C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЛИНОВИДНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2347846C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЙ | 1991 |

|

RU2017544C1 |

| Установка для плазменного напыления | 1990 |

|

SU1781314A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ РЕЗЕРВУАРОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111799C1 |

| МАНИПУЛЯТОР ДЛЯ НАПЫЛЕНИЯ СФЕРИЧЕСКИХ ОБОЛОЧЕК ИЗ СТЕКЛОПЛАСТИКА | 1966 |

|

SU214791A1 |

| Установка для нанесения покрытия на изделия формы тел вращения | 1983 |

|

SU1126331A1 |

Изобретение относится к оборудованию для нанесения покрытия на внутренние поверхности изделий, а именно к устройствам для нанесения покрытия металлизацией, например путем плазменного напыления на поверхности изделий. Известна установка для нанесения покрытия на внутренние поверхности изделий, включающая закрепленный на поворотной штанге распылитель, устройство для закрепления изделий и пульт управления IJ. Недостатками этой установки являютсй сложность конструкции, невысокая надежность в работе из-за возможности абразивного износа сопрягаемых поверхностей и возможности заклинивания поршневой системы и невысокое качество покрытия из-за недостаточной равномерности изменения скорости перемещения плазмотрона с помощью пневмоцилиндров. Цель изобретения - упрощение конструкции н повышение качества покрытия. Эта цельдостигается тем, что в установке для нанесения покрытия на внутренние поверхности изделий, включающей закрепленный на поворотной штанге распылитель. устройство для закрепления изделий и пульт управления, штанга распылителя выполнена из телескопически соединенных между собой двух труб, одна из которых закреплена на опоре .щарнирно, а другая связана шарнирно с ползуном привода возвратно-поступательного перемещения. Устройство для закрепления изделий выполнено в виде барабана и свободно установленных на нем и равномерно расположенных по периферии его торца шпинделями, причем барабан и шпиндели кинематически связаны с приводом. Установка снабжена воздушным коллектором с двумя соплами, установленными по обе стороны от распылителя и обращенными к торцу барабана. Такое выполнение устройства позволяет регулировать величину хода распылителя, напылять, одновременно несколько однотипных изделий, причем во избёжаиие перегрева изделий напыление может производиться за несколько циклов. Применение воздушного коллектора (со сменными насадками для различного типа изделий) сокращает время подготовки изделий до напыления и охлаждения их после напыления, обеспечивая непрерывность процесса.

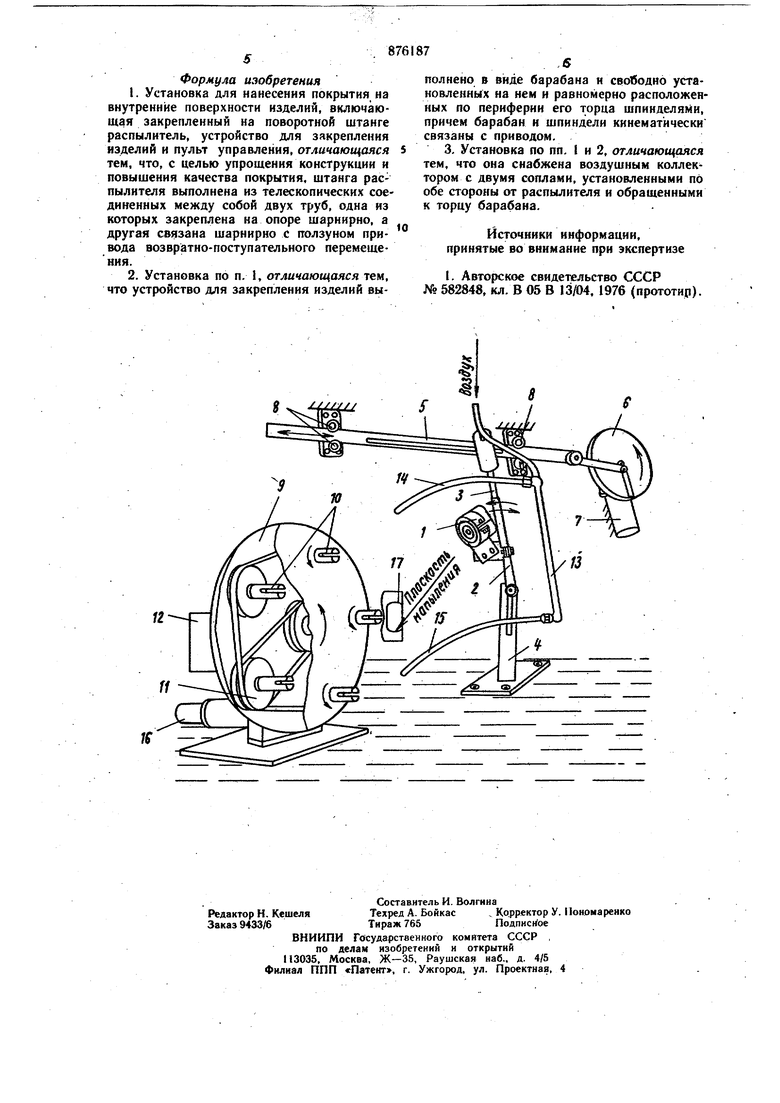

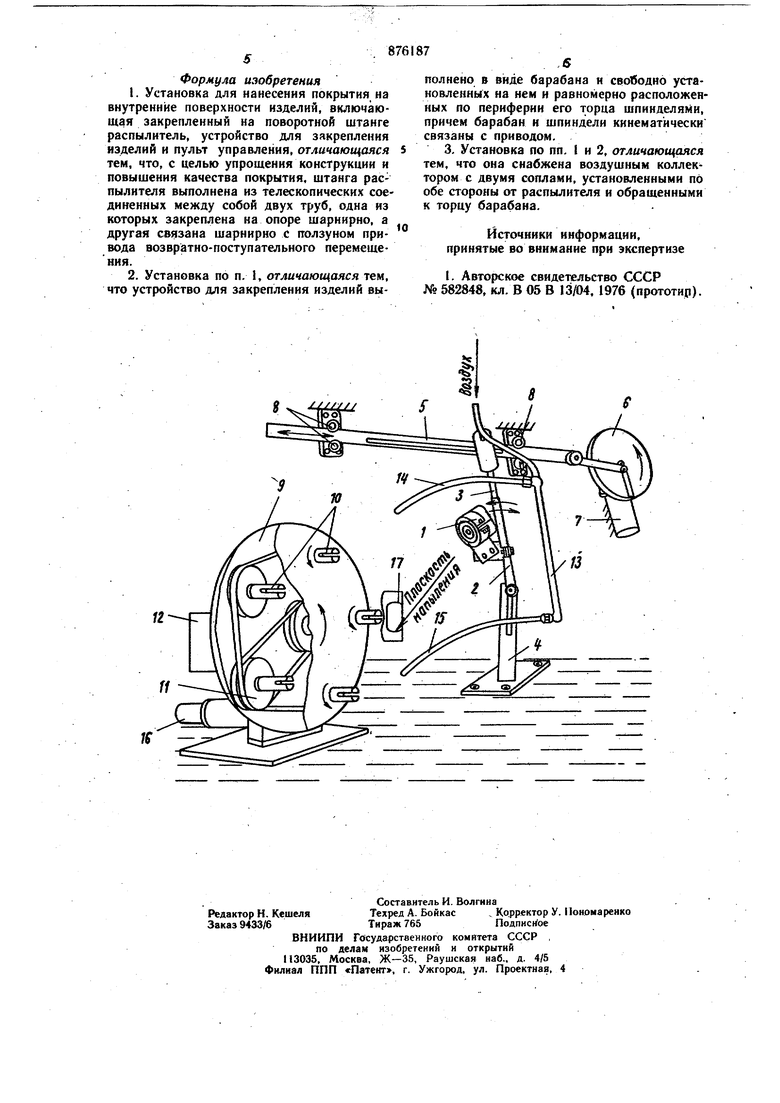

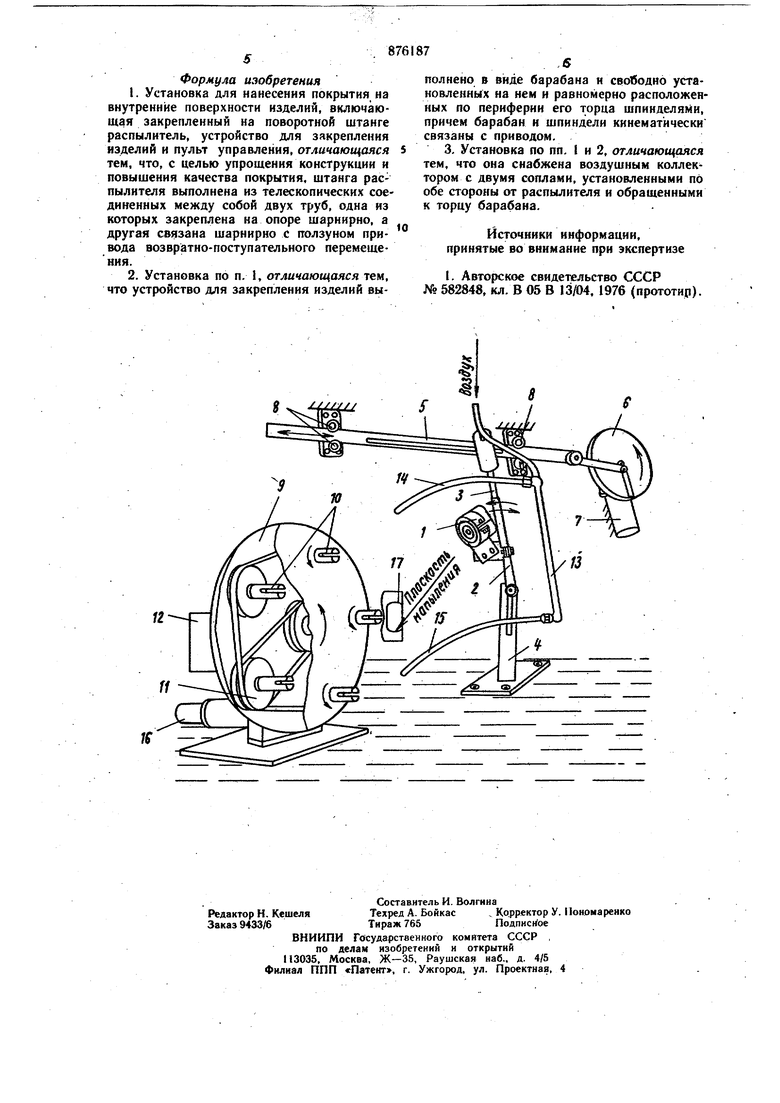

На чертеже представлена установка, общий вид.

Установка для нанесения покрытия на внутренние поверхности изделий, например плазменной металлизацией, содержащая распылитель (плазмотрон) 1, закрепленныйна поворотной штанге, выполненной из телескопически соединенных между, собой двух труб 2 и 3, одна из которых (2) закреплена шарнирно на опоре 4, а другая (3) связана шарнирно с ползуном 5 привода возвратно-поступательного перемещения, который вь1полнен в виде кривошипно-шатунного ме.ханизма 6, связанного с электродвигателем 7. Ползун 5 установлен в направляющих роликах 8.

Установка включает также устройство для закрепления изделий, выполненное в виде барабана 9 и свободно установленных на нем и равномерно расположенных по периферии его торца шпинделями 10 для-изделий, причем барабан 9 и шпиндели 10- кинем тичеСки связаны посредством системы резиновых валиков 11 с приводом электродвигателем 12.

Установка снабжена воздушным коллектором 13 с двумя соплами 14 и 15, установленными по обе стороны от распылителя 1 и обращенными к торцу барабана 9. Электродвигатели 7 и 12 выполнены реверсивными, что позволяет менять направление вращения изделий и перемещения распылителя.

Установка снабжена также пультом управления (не показан), что обеспечивает возможность автоматизации процесса металлизации изделий, а именно операций перемещения распылителя (плазмотрона), вращения барабана для подачи изделий на позицию напыления, вращения изделий и отключения подачи порошка и охлаждающего воздуха в момент поворота барабана.

В установке предусмотрен соединенный с пультом управления с:оленоид 16, взаимо-. действукзщий с фиксатором (не показан) для предотвращения поворота барабана, размещенным в нерабочем положении в выполненном в барабане 9 углублении.

Установка работает следующим образом

В установке предусмотрен автоматический или ручной режим настройки и смены изделий.

. В автоматическом режиме работы перед включением установки спомощью реле времени (не показано) пульта управления устанавливается необходимое время напыления и время вращения одного изделия, а с помощью многопозиционного переключателя (не показан) пульта управления устанавливается общее время напыления (количество циклов).

Напыляемые изделия 17 устанавливают

на шпиндели, затем включается подача воздуха в воздушный коллектор 13 и сопла

14 и 15. Вращение шпинделя- 10 и поворот барабана 9 происходит посредством системы резиновых валиков от электродвигателя 11, который включен постоянно, причем щпивдели 10 вращаются непрерывно, а поворот барабана 9 происходит периодически при соответствующем сигнале от пульта управления на соленоид 16, который вытягивает фиксатор из углубления в барабане 9, при этом Происходит одновременно вращение шпинделей 10 вокруг оси и поворот барабана 9 вокруг его оси и наносится покрытие в течение заданного времени. В то время, как одно из изделий находится на позиции напыления, два других находятся под струей воздуха, поступающего из насадок .14 и 15 воздушного коллектора 13. Воздух охлаждает напыленное изделие и подготав,ливает под напыление, поверхность другого изделия. На остальных изделиях можно раздельно контролировать размер покрытия. Смена позиции изделия под напыление происходит по сигналу с пульта управления. Позицию изделия показывает индикаторная лампа пульта управления с помощью шагового искателя (не показаны). При достижении заданной толщины напыленного слоя (при напылении предпоследнего и последнего изделия) срабатывает электрический звонок (не показан) пульта управления, сигнализирующий о том, что.процесс напыления подходит к концу.

Во время вращения барабана происходит отключение подачи порошка и охлаждающего воздуха. Индикаторные лампы пуяьта управления позволяют периодически контролировать напыляемую позицию, а электрический звонок контролирует,общее время напыления деталей (заданную толщину слой)

Приспособления, входящие в установку, обеспечивают возможность ее использования для нанесения покрытий путем, плазменной металлизации на внутренние и наружные поверхности тел вращения и на поверхности плоских изделий.

Нанесение покрытий может производиться при неподвижно закрепленном плазмотроне и вращающемся изделии, при перемещении плазмотрона и при неподвижном изделии или при совместном вращении изделия и перемещении плазмотрона вдоль напыляемой поверхности.

Предлагаемая установка позволяет напылять покрытия одновременно на несколько однотипных изделий, причем во избежажание перегрева изделий напыление производится за несколько циклов.

Использование установки обеспечивает качественное покрытие внутренних поверхностей (цилиндрических и сферических) тел вращения, например подшипников скольжения.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР № 582848, кл. В 05 В 13/04, 1976 (прототир).

Авторы

Даты

1981-10-30—Публикация

1979-06-06—Подача