Изобретение относится к газотермическому и плазменному напылению покрытий и предназначается для нанесения покрытий на внутреннюю поверхность деталей типа труб, например детали "Цилиндр" штангового глубинного насоса (ШГН).

Деталь "Цилиндр" ШГН представляет собой трубу длиной 4000 мм и диаметрами 57, 44 и 32 мм в зависимости от марки насоса.

Внутри "Цилиндра" совершает возвратно-поступательные движения деталь "Плунжер", обеспечивая подачу нефти с глубины до 3500 м.

В тяжелых условиях работы ШГН (присутствие абразива, температура до 120oС, агрессивные среды) трущиеся поверхности деталей принято упрочнять покрытиями высокой твердости. В общепринятой практике внутренняя поверхность "Цилиндра" покрывается гальваническим хромом толщиной 60 мкм и твердостью 800-1100 кг/мм2. Существует широкая группа материалов, которая может быть нанесена на внутреннюю цилиндрическую поверхность только методом плазменного напыления.

Известен способ нанесения внутреннего покрытия в трубах и полостях малого сечения (см. Заявка ФРГ 3642375, МКИ4 Н 05 Н 1/42, Н 05 Н 1/28, опубл. 23.06.88 г. ). В известном способе для нанесения покрытия в трубу с внутренним диаметром < 30 мм вводят плазмотрон и после его включения трубу вращают и одновременно аксиально перемещают.

Однако при данном способе образующееся покрытие имеет температуру значительно выше температуры материала основы (трубы). При остывании готового изделия термическая усадка покрытия соответственно значительно больше усадки материала основы. В результате этого возникают значительные усилия, отрывающие покрытие от подложки, значительно ухудшается адгезия, что приводит к частичному или полному отслоению покрытия.

Из японских заявок 61-231155(МПК4 С 23 С 4/16, 1988) и 64-462 (МПК4 С 23 С 4/16, 1989г.) известен способ напыления покрытия на внутреннюю поверхность тонкостенного цилиндра, согласно которому поверхность цилиндра подвергают обработке с целью получения шероховатости ≤ 20 мкм. Затем с помощью перемещаемого вдоль оси распылительного сопла (плазмотрона) на внутреннюю поверхность цилиндра напыляют покрытие, одновременно охлаждая внешнюю поверхность цилиндра разбрызгиваемой по всей длине цилиндра водой.

В этом способе охлаждение ограничивает участок "горячего покрытия" и, соответственно, размерной термической усадки. Охлаждение тем эффективнее и размеры горячего покрытия тем меньше, чем тоньше стенки цилиндра. Для "Цилиндров" ШГН независимо от модификации насоса толщина стенок составляет 6 мм. При данном способе охлаждения участок горячего покрытия будет цилиндрическим, т.е. причины уменьшения адгезии сохраняются.

Наиболее близким по технической сущности к заявляемому, т.е. прототипом, является способ нанесения алюминиевого газотермического покрытия по а. с. СССР 1791464, МПК С 23 С 4/18, 1990. Согласно известному способу на стальную трубу наносят покрытие металлизатором, который перемещают вдоль трубы, зафиксированной от вращения. По окончании напыления первой полосы металлизатор смещают в перпендикулярном направлении на определенную величину и повторным перемещением вдоль трубы наносят следующую полосу, которая частично перекрывает предыдущую, и т.д. до получения сплошного покрытия нужной толщины.

Однако при нанесении покрытия известным способом также получается широкая полоса напыленного слоя, имеющего высокую температуру. При остывании термическая усадка покрытия будет значительно превышать усадку материала основы. При напылении покрытия на внутреннюю поверхность трубы, учитывая сравнительно большую ширину покрытия (окончательно - это замкнутая окружность), большая разность усадки материалов покрытия и основы создаст значительные усилия, отрывающие покрытие от подложки. В результате этого ухудшается адгезия, что приводит к частичному или полному отслоению покрытия.

Настоящее изобретение направлено на повышение прочности сцепления основы с покрытием за счет устранения причин уменьшения адгезии, сведения к минимуму усилий отрыва покрытия, возникающих вследствие термической усадки.

Поставленная цель достигается тем, что в способе напыления покрытия на внутреннюю поверхность изделий трубчатой формы, например штангового глубинного насоса, включающем нанесение покрытия параллельными полосами в процессе взаимных вращательно-поступательных перемещений напыляющего устройства и изделия и смещения полос друг относительно друга, согласно заявляемому изобретению нанесение полос осуществляют, располагая их по поверхности дискретно.

Другое отличие предлагаемого способа заключается в сообщении обрабатываемому изделию поворота по окончании каждого прохода напыляющего устройства вдоль оси изделия.

Еще одним отличием является то, что после окончания каждого полного оборота изделия вокруг своей оси, в начале следующего, полосу смещают относительно предыдущей с ее перекрытием, увеличивая дополнительно угол поворота изделия.

Сопоставительный анализ с прототипом показывает, что заявляемый способ напыления покрытия на внутреннюю поверхность изделий трубчатой формы отличается режимами выполнения операции нанесения полос. Таким образом, заявляемое техническое решение соответствует критерию изобретения "новизна".

При изучении уровня техники, известного в данной области, признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию "изобретательский уровень".

В результате дискретного нанесения покрытия на внутренней поверхности трубчатых изделий образуются узкие полосы покрытия, которые успевают остыть к моменту напыления следующих перекрывающих их полос, и их температура выравнивается с температурой подножки (материала трубы). При остывании всего изделия после напыления отсутствует разница термических усадок покрытия и трубы и, следовательно, отсутствуют усилия отрыва, уменьшающие адгезию покрытия. Таким образом, заявляемое техническое решение отвечает критерию изобретения "промышленная применимость".

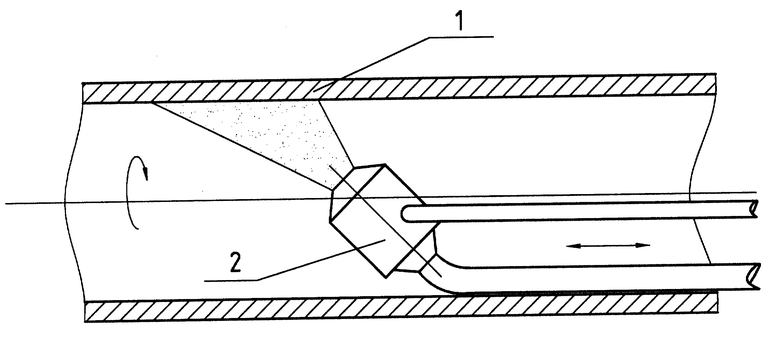

Предлагаемый способ напыления схематически поясняется чертежом.

В изделие 1 трубчатой формы вводят напыляющее устройство 2 и перемещают его вдоль продольной оси изделия. При этом последнее либо зафиксировано от вращения, либо его вращают. В результате этого на внутренней поверхности трубы получают прямую или спиралеобразную полосу покрытия. По окончании прохода изделие поворачивают, например, на прямой угол (90o), после чего напыляющее устройство 2 совершает возвратный проход, образуя другую параллельную полосу, расположенную дискретно от предыдущей и не перекрывающую ее. Далее вышеуказанные действия повторяют. После совершения изделием полного оборота вокруг своей оси (560o) величину угла поворота дополнительно увеличивают для перекрытия полосы, нанесенной в начале предыдущего полного поворота, и т.д. до получения сплошного покрытия. Для задания угла поворота изделия можно использовать делительные головки. Неравномерность толщины покрытия вследствие возможной погрешности угла поворота исключена, т.к. обычно наносится 3-5 слоев покрытия.

Осуществление заявляемого способа рассмотрим на примерах, которые, однако, не ограничивают всех его возможностей.

Пример 1.

Конкретное осуществление способа приведем на примере напыления участка детали "Цилиндр" ШГН внутренним диаметром 57 мм и длиной 1000 мм. На стальную трубу марки 38Х2МЮА необходимо нанести покрытие порошка ПР-Н70Х17С4Р4 толщиной 0,3 мм. Для напыления покрытия используют плазмотрон ПВН-17 конструкции ООО "Ассоциация Полиплазма".

Подготовка внутренней поверхности трубы под напыление включала в себя:

1. Нарезание резьбы треугольного профиля высотой 0,2-0,3 мм.

2. Абразивно-струйная обдувка поверхности корундовой крышкой.

3. Обезжиривание поверхности ацетоном.

Труба устанавливалась в поворотное устройство установки напыления, угол поворота фиксировался по визуальным отметкам. Установка обеспечивала возвратно-поступательное движение плазмотрона, струя которого была направлена вверх под углом 55o.

Плазмотрон работал на следующем режиме:

Плазмообразующий газ - аргон.

Транспортирующий газ - азот.

Расход аргона - 0,2 - 0,6 г/с.

Постоянный ток - 200 А.

Напряжение - 25 В.

Размер частиц напыляемого порошка - 20-40 мкм.

Дистанция напыления - 20 мм.

Скорость линейного перемещения плазмотрона - 1 м/мин.

После каждого рабочего прохода плазмотрона труба поворачивалась на 90o. После каждого прохода напылялась полоса шириной 10 мм и толщиной по центру 0,1 мм. После каждого поворота трубы на 360o угол поворота увеличивали на 20o. Всего было напылено 5 слоев покрытия.

В результате напыления было получено покрытие внутренней цилиндрической поверхности толщиной 0,4 мм без учета нарезанной резьбы.

После остывания трубы не было замечено отслоений и других разрушений покрытия. Покрытие не разрушилось и при дальнейшей механической обработке (хонингование).

Пример 2. Напыление трубы ШГН диаметром 57 производилось на установке ассоциации "Полиплазма". Подготовка поверхности под напыление и режимы работы плазмотрона те же, что и в примере 1. При внутреннем напылении плазматрон продольно перемещался со скоростью 2 м/мин. Труба вращалась со скоростью 30 об/мин, что давало возможность получить напыленную полосу в виде спирали с углом около 45o. При выходе плазмотрона из трубы вращение прекращалось и труба поворачивалась на угол 90o. Затем вращение трубы возобновлялось с обратной скоростью 30 об/мин, совместно с движением плазмотрона в противоположном направлении. В результате обратного хода получалась напыленная спиральная полоса, не пересекающая предыдущую и отстоящая от нее на расстояние 35 мм, при ширине напыленной полосы около 10 мм. Толщина напыленного слоя по центру полосы составила около 0,03 мм. Чтобы исключить взаимное термическое влияние напыляемых полос при изменении направления движения плазмотрона, угол поворота трубы может меняться от 45o до 180o в зависимости от диаметра напыляемой трубы к ширины напыляемой полосы. При этом должно выполняться условие: расстояние между соседними полосами должно быть не меньше ширины полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 1999 |

|

RU2165327C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНКОВ ФЕХТОВАЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2174559C2 |

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-ВОЛОКНИСТОГО АДСОРБЕНТА | 2001 |

|

RU2212479C2 |

| ЖАРОСТОЙКИЙ БЕТОН | 2000 |

|

RU2187482C2 |

| ГЛАЗУРНЫЙ ШЛИКЕР | 2000 |

|

RU2191763C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПО ИХ ДЛИНЕ СЕЧЕНИЯ | 2004 |

|

RU2263717C1 |

| УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2004 |

|

RU2278904C1 |

Изобретение относится к газотермическому и плазменному напылению покрытий и может найти применение в различных отраслях машиностроения, металлургической и других отраслях промышленности при нанесении покрытия на внутреннюю поверхность изделий трубчатой формы. Покрытие наносят параллельными полосами, которые смещают друг относительно друга в результате взаимных вращательно-поступательных перемещений напыляющего устройства и изделия. Полосы располагают по поверхности дискретно. Изделие по окончании каждого прохода напыляющего устройства вдоль его оси поворачивают. После каждого полного оборота изделия вокруг своей оси полосу смещают относительно предыдущей с ее перекрытием, увеличивая дополнительно угол поворота изделия. В результате получают прочное сцепление основы и покрытия за счет устранения причин уменьшения адгезии, сведения к минимуму усилий отрыва покрытия, возникающих вследствие термической усадки. 2 з.п. ф-лы, 1 ил.

| Способ нанесения алюминиевого газотермического покрытия | 1990 |

|

SU1791464A1 |

| ВСЕСОЮЗНАЯ !Шг'! I '-^:' 1>& " -.•-/•-);'' ^' • J р Г' '"• I Lhiti«-,u.M,.. / й:<;-;БИБЛИОТЕКА | 0 |

|

SU306198A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности труб | 1989 |

|

SU1639891A1 |

| Установка для плазменного напыления | 1990 |

|

SU1781314A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1995 |

|

RU2075535C1 |

Авторы

Даты

2002-07-27—Публикация

2000-06-09—Подача