Изобретение относится к отрасли сварочного производства и может быть использовано для получения оптимальной структуры, снижения сварочных деформаций и напряжений при изготовлении изделий из низкоуглеродистых (С ≤ 0,3%) незакаливающихся сталей тонких (до 5 мм) листов.

Теплопоглощающую сварочную пасту целесообразно использовать для дуговой и контактной точечной сварки сталей ферритного класса, а также - для сварки разнородных сталей феррито-перлитного+аустенитного класса.

Известен ближайший аналог (прототип) теплопоглощающей сварочной пасты - состав теплопоглощающей сварочной пасты (Авторское свидетельство СССР №591289, В23К 35/36, опубликованное 05.02.1978), в котором с целью повышения теплопоглощения и адгезии с покрываемой поверхностью в качестве наполнителя добавлен палыгорскит и асбест при следующем соотношении компонентов в вес.%:

Паста наносится на поверхность околошовной зоны перед сваркой либо во время сварки.

Этот состав наиболее близок к заявляемому техническому решению, поэтому принят за прототип.

Недостатками прототипа является вредность образуемой пыли асбеста после высыхания пасты, недостаточная адгезионная способность на вертикальных и потолочных поверхностях, быстрое высыхание пасты на свариваемой конструкции. Попадание пасты в область сварочной ванны вызывет наводораживание и охрупчивание сварного шва. Паста быстро и полностью теряет свои свойства при хранении в незакрытой таре.

Задачей предлагаемого изобретения является разработка оптимального качественного и количественного состава теплопоглощающей сварочной пасты, позволяющей повысить стойкость сварного соединения к межкристаллитной коррозии (МКК) при сварке аустенитных сталей и уменьшить образование остаточных напряжений и деформаций.

Технический результат - предлагаемая паста обеспечивает на 60...70 % сужение зоны термического влияния, уменьшается время нахождения свариваемого металла в опасном интервале температур 450...900 °С диффузионных и фазово-структурных процессов. Повышается стойкость сварного соединения к межкристаллитной коррозии (МКК) при сварке аустенитных сталей. Уменьшает образование остаточных напряжений и деформаций. Скорость охлаждения сварного соединения при применении пасты составляет 40...45 °С/с в интервале температур 500...900 °С (Wохл500-900 = 40...45 °С/с).

Предметом заявки на патент является новая теплопоглощающая сварочная паста, содержащая следующие компоненты в вес.%:

Приготовление теплопоглощающей сварочной пасты происходит в следующей последовательности. Жидкое натриевое стекло разбавляют водой в пропорции 2:1 по объему, сухой тетраборат натрия разводят теплой водой (+ 50 °С) из соотношения 10 г/100 мл, затем в жидкое натриевое стекло медленно вливают жидкий тетраборат натрия до получения необходимой консистенции пасты, затем добавляют медную стружку фракцией около 2×2 мм.

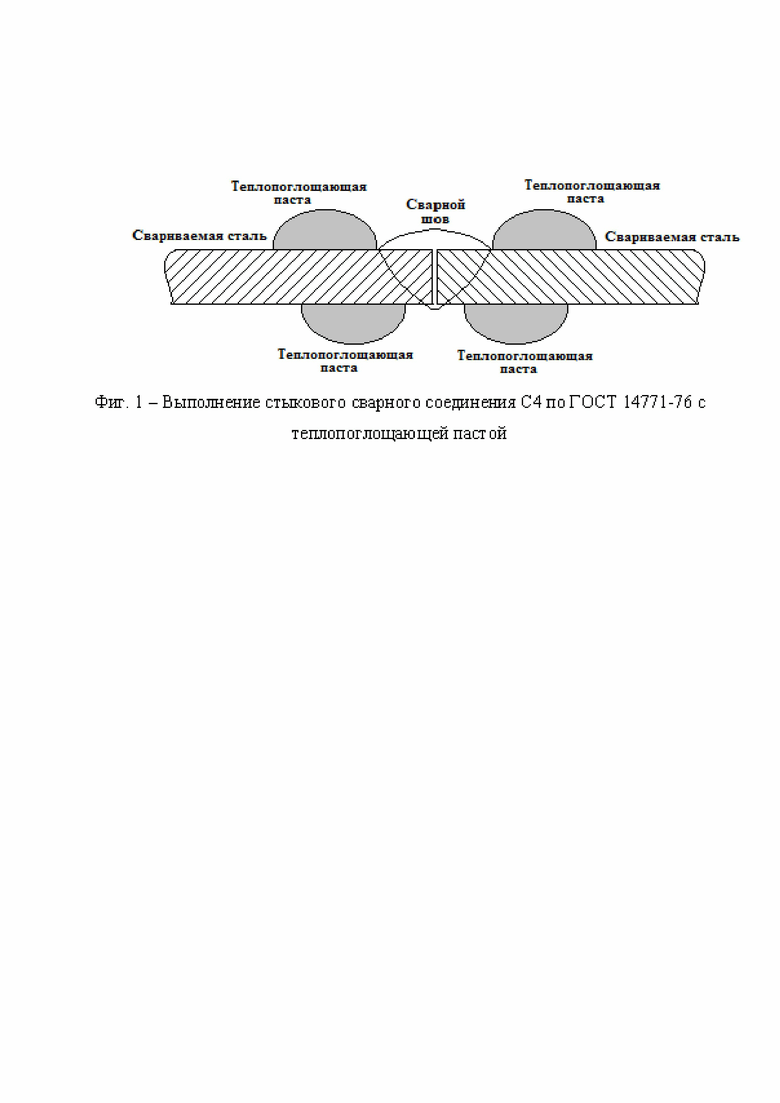

Теплопоглощающая сварочная паста наносится на металл околошовной зоны перед сваркой или во время сварки по схеме (Фиг. 1). Во время сварки паразитная часть тепла интенсивно поглощается пастой за счет испарения воды и теплоемкости компонентов пасты, препятствуя распространению тепла по свариваемой конструкции.

Жидкое натриевое стекло Na2O(SiO2)n является клеевой основой пасты, вода и медная стружка являются активными теплопоглощающими компонентами. Тетраборат натрия Na2B4O7 является загустителем, позволяющем теплопоглощающей пасте не растекаться по охлаждаемой поверхности и держать оптимально необходимую форму.

Паста обеспечивает на 60...70 % сужение зоны термического влияния, уменьшается время нахождения свариваемого металла в опасном интервале температур 450...900 °С диффузионных и фазово-структурных процессов. Повышается стойкость сварного соединения к межкристаллитной коррозии (МКК) при сварке аустенитных сталей. Уменьшает образование остаточных напряжений и деформаций. Скорость охлаждения сварного соединения при применении пасты составляет 40...45 °С/с в интервале температур 500...900 °С (Wохл500-900 = 40...45 °С/с).

Паста может быть использована для деталей, не допускающих перегрев выше 100 °С в качестве эффективного теплозащитного барьерного слоя (в случае пайки, термической и абразивной резки, сварки).

Изобретение поясняется иллюстративным материалом, где на фиг. 1 показана разделка стыкового сварного соединения С4 по ГОСТ 14771-76, с нанесенной теплопоглощающей сварочной пастой.

Пример.

Полуавтоматическая сварка аустенитной стали 10Х13Г18ДУ, толщиной δ = 1,5 мм. Соединение стыковое С4 по ГОСТ 14771-76. Сварка производилась сварочной проволокой Св-08Х20Н9Г7Т диаметром 1 мм в среде защитного газа (98% Ar + 2% СО2). Сварка осуществлялась на постоянном токе обратной полярности, сварочный ток 40...80 А, напряжение на дуге 17...18 В, скорость сварки 20...24 м/ч.

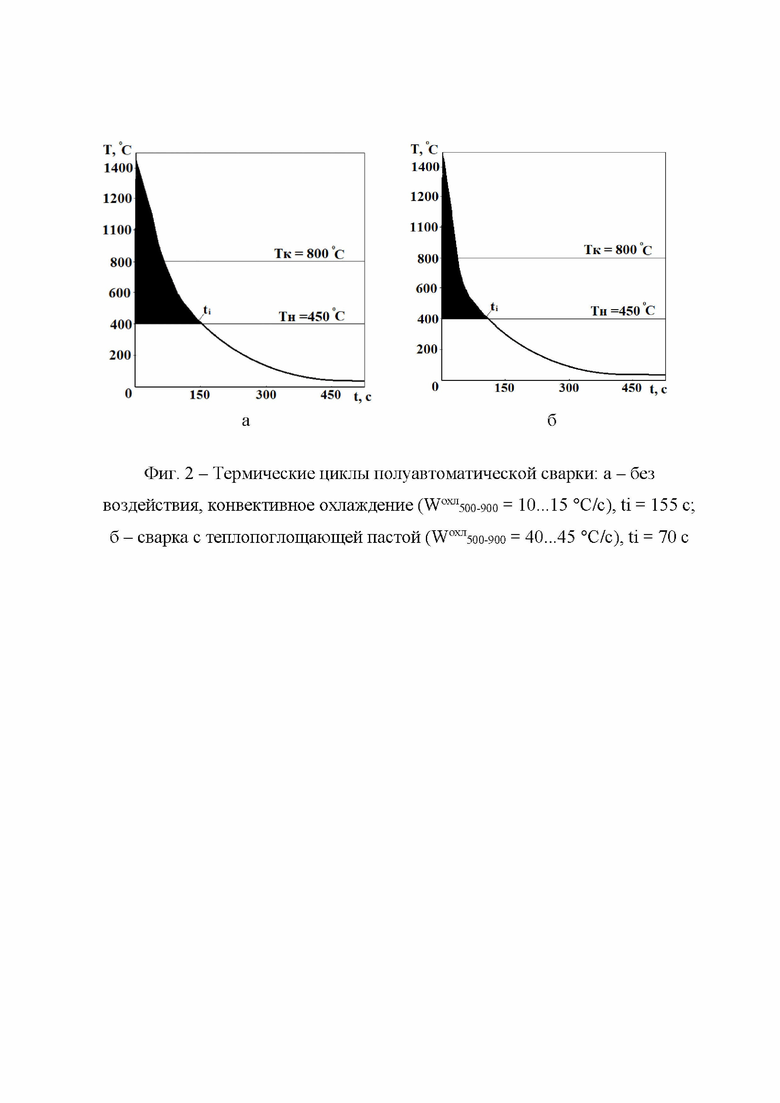

При полуавтоматической сварке скорость конвективного охлаждения составляет (Wохл500-900 = 10÷15 °С/с), время нахождения сварного соединения в опасном интервале фазово-структурных изменений ti = 155 с, соответствующий термический цикл представлен на Фиг. 2, а.

Применение теплопоглощающей сварочной пасты увеличивает скорость охлаждения в 3,2 раза (Wохл500-900 = 40...45 °С/с), уменьшает время нахождения сварного соединения в опасном интервале фазово-структурных изменений в 2,2 раза (ti = 70 с), соответствующий термический цикл представлен на Фиг. 2, б.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки | 1980 |

|

SU1796386A1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМЫХ РЕЖИМОВ ЭЛЕКТРОДУГОВОЙ СВАРКИ АУСТЕНИТНЫХ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2187091C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| Способ обработки сварных соединений | 1991 |

|

SU1787093A3 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1605451C |

| Состав теплопоглащающей сварочной пасты | 1976 |

|

SU591289A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

Изобретение может быть использовано при изготовлении дуговой или контактной точечной сваркой изделий из листов толщиной до 5 мм, выполненных из низкоуглеродистых (С≤0,3%) не закаливающихся сталей, в частности сталей ферритного класса и разнородных сталей феррито-перлитного и аустенитного класса. Теплопоглощающая сварочная паста содержит компоненты в следующем соотношении, вес.%: жидкое натривое стекло - 50, вода - 30, тетраборат натрия - 10, медная стружка - 10. Для приготовления жидкое натриевое стекло разбавляют водой в пропорции 2:1, сухой тетраборат натрия разводят теплой водой (+50°С) из соотношения 10 г/100 мл, в жидкое натриевое стекло медленно вливают жидкий тетраборат натрия до получения загустевания и необходимой адгезии пасты, затем добавляют медную стружку фракцией около 2×2 мм. Паста обеспечивает на 60...70% сужение зоны термического влияния, уменьшение времени нахождения свариваемого металла в опасном интервале температур 450...900°С диффузионных и фазово-структурных процессов и образование остаточных напряжений и деформаций. 2 ил., 1 пр.

Теплопоглощающая сварочная паста, содержащая компоненты в следующем количестве, мас.%:

| Сварочная паста | 1972 |

|

SU439358A1 |

| Состав теплопоглащающей сварочной пасты | 1976 |

|

SU591289A1 |

| Теплопоглощающий элемент и состав для его изготовления | 1986 |

|

SU1449276A1 |

| Подкладка | 1977 |

|

SU722714A1 |

| KR 20160092004 A, 03.08.2016. | |||

Авторы

Даты

2024-07-29—Публикация

2023-12-06—Подача