Изобретение относится к области полимерного материаловедения, к получению полимерного композиционного материала с улучшенными эксплуатационными свойствами на основе полиэтилена низкого давления и углеродных волокон, синтезированных с использованием технологии каталитического разложения этилена. Материал может применяться для изготовления полиэтиленовых труб с улучшенной абразивостойкостью.

В последние годы в связи с развитием водородной энергетики остро стоит вопрос разработки методов синтеза водорода с низким углеродным следом. В Институте катализа СО РАН им. Г.К. Борескова в рамках реализации проекта Центра компетенций НТИ «Водород как основа низкоуглеродной экономики» был разработан способ углубленной переработки легких углеводородов, включая попутный нефтяной газ и галогензамещенные углеводороды, являющиеся отходами некоторых крупнотоннажных химических производств, методом каталитического пиролиза на никель-медных катализаторах [1, 2]. Основными продуктами каталитического разложения такого сырья являются водород и углеродные волокна (УВ). Ожидаемые объемы синтеза таких УВ достаточно велики, в связи с чем достаточно остро встает вопрос поиска наиболее перспективных и эффективных областей их применения. Причем варьируя каталитическими составами и продолжительностью пиролиза, можно контролировать структурный тип, текстурные характеристики, а также макроскопические свойства УВ, получаемых в процессе пиролиза. В мировой практике УВ часто используют в качестве модифицирующих добавок. Благодаря высокой дисперсности и развитой удельной поверхности, введение в состав полимерных композиционных материалов (ПКМ) даже небольшого количества УВ может многократно повысить их прочностные, антифрикционные, электропроводные и другие свойства.

Система гидротранспорта отходов обогатительного передела (шламов, «хвостов») является неотъемлемой частью любого горно-обогатительного производства. Основной проблемой эксплуатации этих систем является абразивный износ трубопроводов, вызывающий необходимость частого ремонта и замены труб. К примеру, при транспортировании хвостовой пульпы, содержащей помимо воды и песка более крупные фракции, стальные трубы изнашиваются до сквозных отверстий уже после 9 месяцев эксплуатации. Сравнительный анализ различных типов трубопроводов и опытно-промышленные и стендовые испытания показали, что применение труб из полиэтилена низкого давления ПЭ100 является целесообразным для транспортировки абразивной среды в промышленных масштабах [3], хотя и может уступать некоторым другим конструкциям трубопроводов [4]. Основным видом износа для систем водоотведения и безнапорной канализации, транспортирующей в основном суспензии, является гидроабразивный износ. В канализационных сетях и системах абразивное истирание происходит в нижней части трубы. Абразивное истирание материала трубы возникает вследствие сил трения, перекатки или срезания движущимися абразивными частицами. Исследования в данной области также показали, что абразивный износ полиэтиленовых трубопроводов в указанных условиях на порядок ниже, по сравнению с трубами из стеклопластика, керамики, асбестоцемента и железобетона. Высокая химическая коррозионная стойкость, простота монтажа, экономическая привлекательность также свидетельствуют о перспективности внедрения труб из полиэтилена низкого давления ПЭ100 при транспортировке сред с высокой абразивной активностью. Введение в состав полиэтилена низкого давления наноструктурированных наполнителей может существенно повысить его абразивную стойкость, что значительно повысит ресурс работы трубопроводов, подвергающихся воздействию абразивных частиц.

Известен полимерный композиционный материал на основе полипропилена, содержащий минеральный наполнитель и модификатор, причем в качестве минерального наполнителя используют механоактивированный в измельчителях ударного действия силикатсодержащий минерал слоистого или каркасного строения, в качестве модификатора олефиновый олигомер или полимер с молекулярной массой от 400 до 70000, характеризующийся повышенной абразивостойкостью и стойкостью к воздействию знакопеременных нагрузок, патент RU 2276677 CO8L 23/12, CO8K 9/00, опубл. 25.05.2006 [5]. К недостаткам указанного композиционного материала следует отнести многокомпонентность и технологически сложный способ подготовки наполнителей. Кроме того, полипропиленовые трубы практически не используются при транспортировке сред, содержащих абразивные частицы.

Известен способ получения композита полимер/углеродные нанотрубки (УНТ), включающий обработку ультразвуком находящихся в растворе УНТ, смешивание раствора, содержащего УНТ, с полимером, термообработку смеси и формирование изделия, отличающийся тем, что в качестве растворителя для УНТ используют стеариновую кислоту, при этом УНТ вводят в расплавленную кислоту путем ультразвукового диспергирования, а в качестве полимера используют полиэтилен высокого давления или суспензионный поливинилхлорид. Изобретение относится к полимерной химии, а именно к способам получения легковесных и прочных полимерных композитов, обладающих улучшенными физико-химическими и эксплуатационными характеристиками, которые могут быть использованы в качестве защитных покрытий трубопроводов в нефтяной, газовой, нефтегазоперерабатывающей, горнодобывающей и химической промышленности [6]. Применяемые в работе УНТ характеризуются высокой стоимостью, а полиэтилен высокого давления может быть использован только в виде покрытия, что обусловлено низкими физико-механическими свойствами данного полимерного материала по сравнению с полиэтиленом низкого давления.

В работе [7] представлены результаты исследования наномодифицированого шпинелью магния полиэтилена низкого давления ПЭ80Б (ПАО «Казаньоргсинтез»). Показано, что наномодификация позволяет повысить абразивную стойкость полиэтилена на 10-13%. Недостатком указанного метода является то, что в работе применяется марка ПЭ80Б, которая в настоящее время практически не применяется, ее заменили марки класса ПЭ100.

Технической задачей предлагаемого изобретения является получение полимерного композиционного материала с высокой абразивной стойкостью, улучшенными физико-механическими характеристиками и показателем текучести расплава не ниже исходной марки полиэтилена низкого давления.

Для получения предлагаемого полимерного композиционного материала были использованы следующие ингредиенты:

1) полиэтилен марки ПЭ2НТ11 (ПАО «Казаньоргсинтез»);

2) углеродные волокна, синтезированные с использованием технологии каталитического пиролиза [1, 2]. Использованные образцы УВ были синтезированы из этилена с использованием Ni-Cu сплава в процессе каталитического пиролиза при температуре Т=550°С. Ni-Cu сплав был получен методом механохимического сплавления металлических порошков в шаровой мельнице (“Активатор-2S”). Образцы УВ отличались продолжительностью их синтеза:

- 20 мин (образец Э-20);

- 40 мин (образец Э-40);

- 60 мин (образец Э-60).

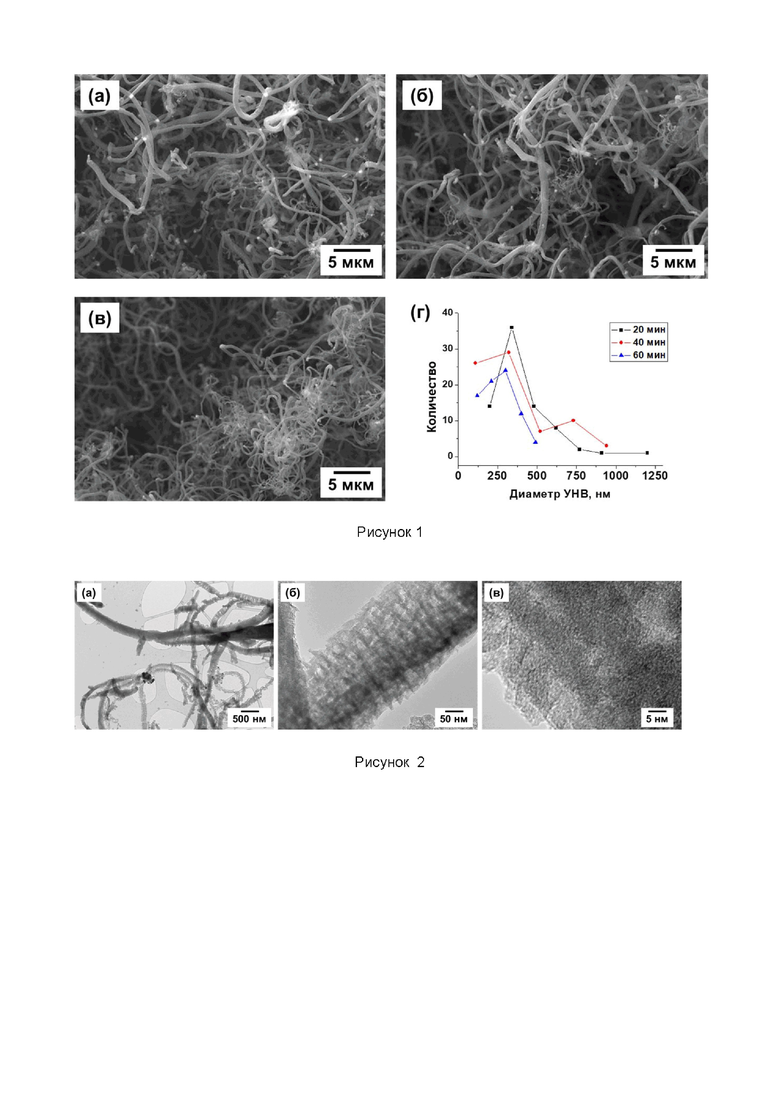

Текстурные характеристики и условия синтеза УВ представлены в таблице 1. Остаточная концентрация сплава в полученных образцах УВ составляет 1,1-3,1 мас.%. Текстурные характеристики (удельная поверхность, объем пор) использованных в работе образцов УВ практически не отличаются (таблица 1). Однако результаты исследования методом сканирующей электронной микроскопии (СЭМ) показали (рисунок 1), что диаметр углеродных волокон, продолжительность синтеза которых составляла 20-40 мин (рисунок 1, а, б, г) колеблется в диапазоне 100-1000 нм. Диаметр углеродных волокон, продолжительность синтеза которых составляла 20 мин (образец Э-20), составляет преимущественно 450 нм (рисунок 1, а, г). 25% УВ в образце Э-40 имеют диаметр 700 нм, 75% – 400 нм (рисунок 1, б, г). Для Э-60 средний диаметр нитей составляет 300 нм (рисунок 1, в, г).

Таблица 1. Условия синтеза и текстурные характеристики образцов УВ. Катализатор – Ni-Cu сплав. Условия реакции: C2H4/Н2/Ar, Т = 550°С.

Примечание: СMe – концентрация металла (сплава); ρнас – насыпная плотность

Рисунок 1 – Электронные микрофотографии (СЭМ) образцов УВ, полученных при разложении смеси этилена/водорода/аргона (Т= 550°С) в течение: (а) – 20 мин,

(б) - 40 мин, (в) – 60 мин. (г) – распределение количества УВ по их диаметру ,

Согласно данным просвечивающей электронной микроскопии (ПЭМ) (рисунок 2), полученные образцы УВ представляют собой нити, состоящие из плотно прилегающих друг к другу слоев углерода, упаковка которых соответствует стопчатому типу. Видно, что УВ образуются из каталитической частицы параллельно друг другу, что обеспечивает их низкую спутанность и, как следствие, низкую насыпную плотность (25 г/л).

Рисунок 2 – Электронные микрофотографии (ПЭМ) образца УВ (Э-40), полученного при разложении смеси этилена/водорода/аргона в течение 40 мин (Т= 550°С) (а-в)

Образцы полиэтиленовых композиционных материалов для исследования изготавливали с использованием пластикордера Brabender PL-2200 (Германия). Для этого гранулированный ПЭ переводили в расплав в роторном смесителе пластикордера при температуре 180ºС, после полного перехода ПЭ в расплав в кипящий слой постепенно вводился образец УВ. Общая продолжительность смешения составляла 10 мин. Из механически-измельченной композиционной смеси при температуре 180ºС получали ленты толщиной 2-3 мм и шириной 2-3 см с использованием экструзионной насадки пластикордера. Массовая доля УВ в ПЭ составляла 0,5, 1,0 и 3,0 мас.%.

Физико-механические характеристики композитов при растяжении определяли согласно ГОСТам 11262-2017 и 9550-81 на универсальной разрывной машине UTS-2 (Германия) при скорости движения захватов машины 50 мм/мин. Плотность определяли методом гидростатического взвешивания в спирте согласно ГОСТ 15139-69. Абразивную износостойкость определяли на машине АР-40 по ГОСТ 23509–79. Показатель текучести расплава определяли с использованием устройства модели XNR-400B (Китай). Данное устройство разработано и изготовлено в соответствии со стандартами GB/T 3682-2000 «Определение массовой скорости течения расплава и объемной скорости расплава термопластов» и ISO 1133-2005 «Пластмассы – определение массовой скорости течения расплава (MFR)».

В таблице 2 представлены результаты исследования физико-механических свойств и показателя текучести расплава полиэтиленовых композитов.

Улучшение физико-механических свойств выявлено практически для всех образцов независимо от условий синтеза УВ. Прочность при разрыве возрастает до 24%, предел текучести до 10%, модуль упругости до 20%, удлинение при разрыве и при пределе текучести остаются на уровне исходного ПЭ. Введение УВ в полиэтилен низкого давления практически не оказывает влияния на показатель текучести расплава, т.е. технологические свойства композитов остаются на уровне исходной марки ПЭ.

В таблице 3 представлены результаты исследования абразивного износа полиэтиленовых композиционных материалов, содержащих в качестве наполнителя УВ.

Таблица 2. Физико-механические характеристики и показатель текучести расплава полиэтиленовых композитов, содержащих УВ

(5 кгс)

Примечание: σр – прочность при разрыве; σт – предел текучести; εр – удлинение при разрыве; εр – удлинение при пределе текучести; Е – модуль упругости; ПТР – показатель текучести расплава

Таблица 3. Массовый (Δm, мг) и объемный (Δv, мм3) износ полиэтиленовых композитов с УВ

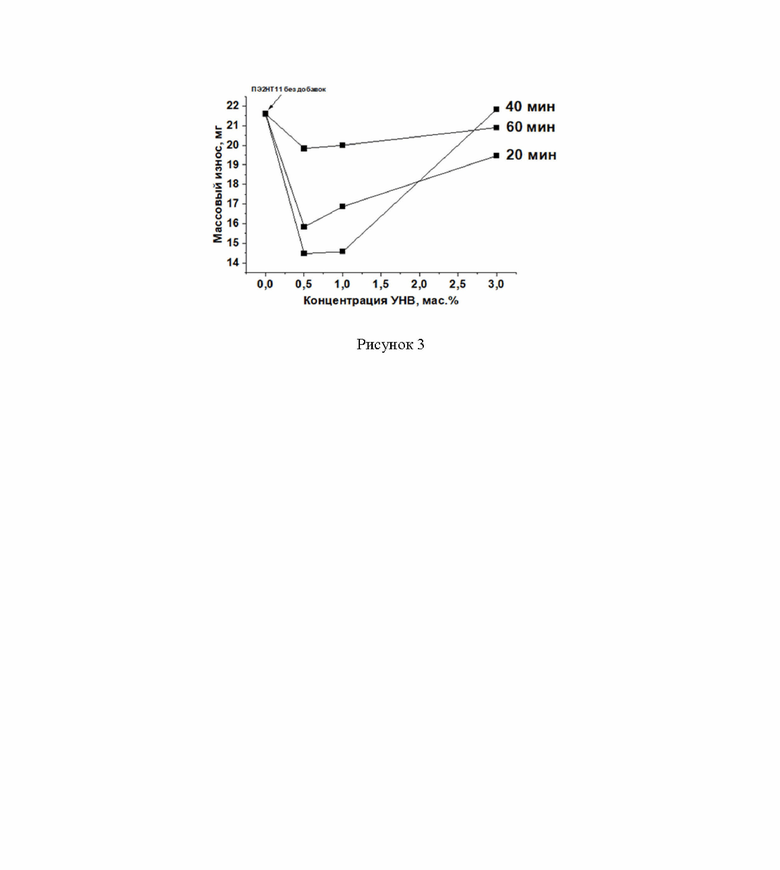

В ходе исследования абразивного износа композитов, установлено, что износостойкость композитов зависит от продолжительности синтеза вводимых УВ (рисунок 3).

Рисунок 3 – Зависимость массового износа полиэтиленовых композиционных материалов от продолжительности синтеза УВ и их концентрации.

Установлено, что ПЭ-композиты, обладающие более высокой абразивной стойкостью (низким абразивным износом), были получены при введении УВ, продолжительность синтеза которых не превышает 40 мин.

Поскольку синтез образцов УВ осуществлялся с использованием технологии каталитического разложения (пиролиза) углеводородов, при которой рост волокон происходит с поверхности металлических частиц катализатора, длина УВ напрямую зависит от продолжительности процесса синтеза. Увеличение продолжительности синтеза УВ приводит к получению более объемных спутанных образований, равномерное распределение которых в полимерной матрице затруднено. Такие композиты характеризуются наличием объемных и поверхностных дефектов, что при абразивном изнашивании приводит к более легкому снятию стружки с поверхности композита за счет наличия на ней дефектов и неровностей.

Технический результат достигается тем, что в состав полиэтилена вводятся УВ в количестве 0,5-1,0 мас.%, продолжительность синтеза которых, согласно технологии, описанной в [1, 2] не превышает 40 минут. Полученные материалы характеризуются на 33% большей стойкостью к абразивному изнашиванию, улучшенными физико-механическими характеристиками и показателем текучести расплава не ниже исходной марки полиэтилена низкого давления.

Новизна предлагаемого изобретения заключается в том, что предложен состав абразивостойкого полимерного композиционного материала на основе полиэтилена низкого давления, содержащий в заявленных количественных соотношениях УВ, синтезированные из этилена с использованием Ni-Cu сплава в процессе каталитического пиролиза, различающиеся продолжительностью синтеза. Данный состав обеспечивает повышение физико-механических характеристик композита и его стойкость к абразивному изнашиванию.

Пример получения заявленного композиционного материала.

Взвешивание исходных компонентов проводят на аналитических весах с точностью 0,0001 г. Смешение компонентов осуществляли в роторном смесителе лабораторного пластикордера PL2200 фирмы Brabender (Германия). Для этого полиэтилен низкого давления марки ПЭ2НТ11 переводили в расплав при температуре 180ºС и скорости вращения валков смесителя 30 об/мин. Затем в кипящий слой постепенно вводили заданную навеску УВ. Общая продолжительность смешения компонентов составляла 10 мин. Полученную смесь механически измельчали до размеров стандартного гранулированного материала (фрагменты размером 2-5 мм). Из полученных гранул экструдировали ленты шириной 2-3 см и толщиной 2-3 мм. Температура процесса экструдирования составляла 180ºС, скорость вращения шнеков пластикордера 10-15 об/мин.

Состав 1:

- УВ, синтез которых проводили в течение 20 мин (образец Э-20) – 0,5-1,0 мас.%;

- ПЭ2НТ11 – остальное.

Состав 2:

- УВ, синтез которых проводили в течение 40 мин (образец Э-40) – 0,5-1,0 мас.%;

- ПЭ2НТ11 – остальное.

В качестве образца для сравнения использовали результаты исследования свойств исходной марки полиэтилена низкого давления ПЭ2НТ11. В таблице 4 представлены результаты исследования.

Установлено, что введение в состав полиэтилена низкого давления марки ПЭ2НТ11 УВ, продолжительность синтеза которых не превышает 40 мин, позволяет получить композиционные материалы, абразивный износ которых на 33% ниже аналога, выявлен некоторый рост физико-механических характеристик (прочность при разрыве возрастает до 24%, предел текучести до 10%, модуль упругости до 20%), показатель текучести расплава находится на уровне исходного полиэтилена.

Таблица 4. Физико-механические характеристики, показатель текучести расплава и массовый износ полиэтиленовых композитов, содержащих 0,5-1 мас. % УВ, продолжительность синтеза которых не превышает 40 мин

(5 кгс)

Таким образом, разработанный состав является эффективным решением, позволяющим получить полиэтиленовые композиционные материалы с высокой стойкостью к абразивному изнашиванию и улучшенными физико-механическими свойствами, что позволит расширить области применения разрабатываемого материала и повысить ресурс работы изделий из него.

Литература

1. Патент RU 2296827 С1 D01F 9/127, D01F 9/133, опубл. 10.04.2007.

2. Патент RU 2456234 C2 C01B 31/02, D01F 9/127, B82B 3/00, B82Y 40/00, опубл. 20.07.2012.

3. Качалина А.В., Калугина Е.В., Коврига В.В. К оценке износостойкости трубных марок полиэтилена // Полимерные трубы, №1 (15), 2007, С. 42-43.

4. В.И. Скребнев, С.Л. Сержан, Е.В. Калугина Исследование стойкости к гидроабразивному износу полимерных и стальных труб. Оценка основных параметров, влияющих на интенсивность износа гидротранспортных систем//Пластические массы. № 9-10, 2020. С. 40-44.

5. Патент RU 2276677 CO8L 23/12, CO8K 9/00, опубл. 25.05.2006.

6. Патент RU 2495887 CO08K 3/04, B82B 3/00, B82Y 30/00, опубл. 20.10.2013.

7. Е. С. Семенова (Петухова), М. Е. Саввинова, М. Д. Соколова Влияние наполнителей различной природы на свойства полиэтилена марки ПЭ80Б // Ремонт, восстановление, модернизация. 2011. № 3. С. 5-8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2674019C1 |

| Иерархически армированный гетеромодульный экструдируемый твердосмазочный нанокомпозит на основе СВМПЭ и способ его получения | 2018 |

|

RU2674258C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2012 |

|

RU2505563C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОВЕРХНОСТНОГО СОПРОТИВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЭЛЕКТРОПРОВОДЯЩИХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, МОДИФИЦИРОВАННЫХ УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2023 |

|

RU2810534C1 |

| НЕФТЯНОЙ КОКС И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2796982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2019 |

|

RU2736195C1 |

| Способ получения композиционного материала на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2681634C1 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ | 2018 |

|

RU2681950C1 |

| Способ получения композита на основе полиолефинов и углеродных нанотрубок | 2015 |

|

RU2610071C1 |

Изобретение относится к области полимерного материаловедения, а именно к абразивостойкому композиционному материалу для трубопроводного транспорта. Описан абразивостойкий композиционный материал для трубопроводного транспорта на основе полиэтилена низкого давления ПЭ100 марки ПЭ2НТ11, содержащий в качестве наполнителя углеродные волокна в количестве 0,5-1,0 мас.%. Углеродные волокна синтезируют из этилена в процессе каталитического пиролиза с использованием Ni-Cu сплава, продолжительность синтеза углеродных волокон не превышает 40 минут. Техническим результатом изобретения является полимерный композиционный материал с высокой стойкостью к абразивному изнашиванию, улучшенными физико-механическими свойствами и показателем текучести расплава не ниже исходной марки полиэтилена. 1 з.п. ф-лы, 3 ил., 4 табл., 1 пр.

1. Абразивостойкий композиционный материал для трубопроводного транспорта на основе полиэтилена низкого давления ПЭ100 марки ПЭ2НТ11, содержащий в качестве наполнителя углеродные волокна в количестве 0,5-1,0 мас.%, продолжительность синтеза которых не превышает 40 мин, отличающийся тем, что углеродные волокна синтезируют из этилена в процессе каталитического пиролиза с использованием Ni-Cu сплава.

2. Абразивостойкий композиционный материал по п.1, отличающийся тем, что диаметр углеродных волокон находится в пределах 100-1000 нм.

| Токарева И.В | |||

| И ДР | |||

| Модифицирование углеволокон для армирования трубного полиэтилена | |||

| Композиты и наноструктуры, 2014, Т.6, N 3, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| E S Petukhova ET AL, Reinforcing of polyethylene with carbon nanofibers: an approach to improve CNF distribution via pre-coating of CNF surface by PE, Journal of Physics: Conference Series, 1889, 2021, pp | |||

Авторы

Даты

2024-08-07—Публикация

2023-05-30—Подача