ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к технической области шахтного подъемника, и более конкретно относится к способу совместного управления многоканальной тормозной системой шахтного подъемника.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Шахтный подъемник является ключевым оборудованием, отвечающим за такие задачи, как подъем материалов и оборудования, подъем персонала в угольных шахтах, и его безопасность и надежность не только прямо влияют на производство и экономические выгоды всей шахты, но, что наиболее важно, связаны с безопасностью жизнедеятельности шахтеров. Будучи наиболее важным оборудованием для гарантирования безопасности подъемника, тормозное устройство обладает чрезвычайно важным влиянием на добычу минералов и безопасность жизнедеятельности шахтеров в плане его безопасности в эксплуатации. С повышением требований к транспортной способности и безопасности шахтного подъемника, исследователи разрабатывают многоканальную тормозную систему для повышения безопасности процесса торможения шахтного подъемника. Торможение с постоянным уменьшением скорости подъемника реализуется посредством каждого из независимых дисковых тормозов согласно одним и тем же управляющим сигналам уменьшения скорости и одним и тем же сигналам обратной связи по скорости. Таким образом, каждый из дисковых тормозов получает одинаковый сигнал задания силы торможения, который задается отдельным пропорциональным направляющим распределителем, чтобы выполнять следящее управление силой торможения. Теоретически каждый из дисковых тормозов поддерживает одинаковое тормозное давление во время процесса торможения. Однако вследствие таких факторов, как различия на компоновках гидравлических трубопроводов, ошибки установки тормозов, характеристики потока давления направляющего распределителя и различия частотных характеристик дисковых тормозов, неизбежно будут возникать проблемы, связанные с неравномерным истиранием тормозных колодок. Применение одинакового установленного тормозного давления к каждому из дисковых тормозов в настоящее время приводит к явлению повышенного истирания одной или нескольких тормозных колодок дисковых тормозов, что в результате вызывает такие проблемы как ухудшение тормозных характеристик, уменьшение срока эксплуатации и даже неудачное торможение, что не только влияет на эффективность производства, но также привносит значительные риски в безопасность торможения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Целью настоящего изобретения является предоставление способа совместного управления многоканальной тормозной системой шахтного подъемника, который способен реализовывать динамическое распределение силы торможения, гарантируя постоянство истирания множества тормозных колодок дисковых тормозов, устраняя проблемы неравномерного истирания тормозных колодок и тем самым повышая безопасность работ шахтного подъемника.

[0004] Для того, чтобы реализовать вышеуказанные цели, в настоящем изобретении предоставлен способ совместного управления многоканальной тормозной системой шахтного подъемника. Способ управления основан на многоканальной тормозной системе, и многоканальная тормозная система содержит множество дисковых тормозов. Каждый из дисковых тормозов находится под управлением независимого пропорционального распределителя, и датчик давления масла и датчик смещения расположены на каждом из дисковых тормозов. При этом способ управления включает следующие этапы.

[0005] На этапе S1 измеряют информацию об исходном положении

[0006] На этапе S2 положение

[0007] На этапе S3 потерю на истирание

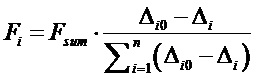

[0008] На этапе S4 вычисляют процентную долю

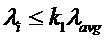

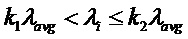

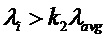

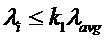

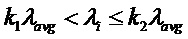

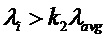

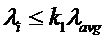

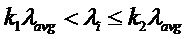

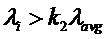

[0009] На этапе S5 степень потери на истирание тормозной колодки дисковых тормозов подразделяют на три уровня потери на истирание посредством сравнения

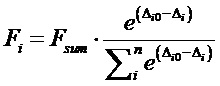

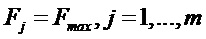

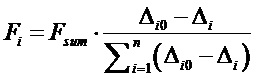

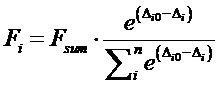

[0010] На этапе S6 в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов является уровнем I потери на истирание, общая сила торможения

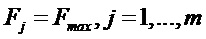

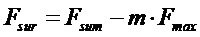

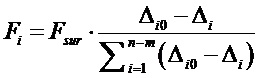

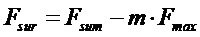

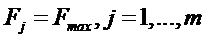

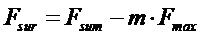

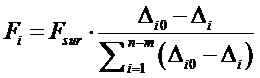

[0011] На этапе S7 в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов является уровнем II потери на истирание, общая сила торможения

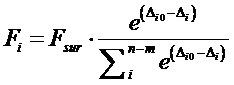

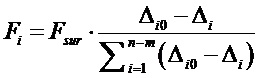

[0012] На этапе S8 в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов является уровнем III потери на истирание, общая сила торможения

[0013] На этапе S9 реализуют следящее управление с замкнутым контуром дискового тормоза для величины

[0014] На этапе S10 задача торможения завершается, динамическое распределение силы торможения реализовано, и этапы с S1 по S9 повторяют в случае необходимости последующей работы по торможению.

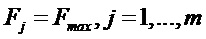

[0015] Кроме того, на этапе S7 определяют наличие ситуации, в которой величина

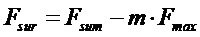

[0016] Кроме того, на этапе S8 определяют наличие ситуации, в которой величина

[0017] Кроме того, в случае, когда указывается, что тормозная колодка дискового тормоза вышла из строя, когда скорость

[0018] Кроме того, порог безопасности

[0019] Кроме того, коэффициенты k1 и k2 для подразделения уровня потери на истирание тормозных колодок находятся в диапазонах от 1,5 до 2,5 и от 4,5 до 5,5, соответственно.

[0020] Кроме того, пропорциональный распределитель представляет собой трехпозиционный и четырехходовой пропорциональный распределитель.

[0021] Кроме того, центральное положение сердечника клапана трехпозиционного и четырехходового пропорционального распределителя является полностью закрытой конструкцией.

[0022] Кроме того, многоканальная тормозная система содержит восемь каналов, один дисковый тормоз расположен на каждом из каналов, и восемь дисковых тормозов симметрично распределены на обеих сторонах тормозного диска.

[0023] Выгодные эффекты настоящего изобретения являются следующими. В настоящем изобретении три уровня потери на истирание выделяют в соответствии со степенью потери на истирание посредством обнаружения потери на истирание тормозной колодки каждого из дисковых тормозов; три стратегии распределения силы торможения - среднее распределение, пропорциональное распределение и показательное распределение - сформулированы в соответствии с уровнями потери на истирание; каждый из дисковых тормозов динамически устанавливает силу торможения в соответствии с разными потерями на истирание тормозных колодок, тем самым реализуя совместное управление многоканальной тормозной системы на основе потери на истирание тормозных колодок и обеспечивая постоянство истирания множества тормозных колодок дисковых тормозов.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

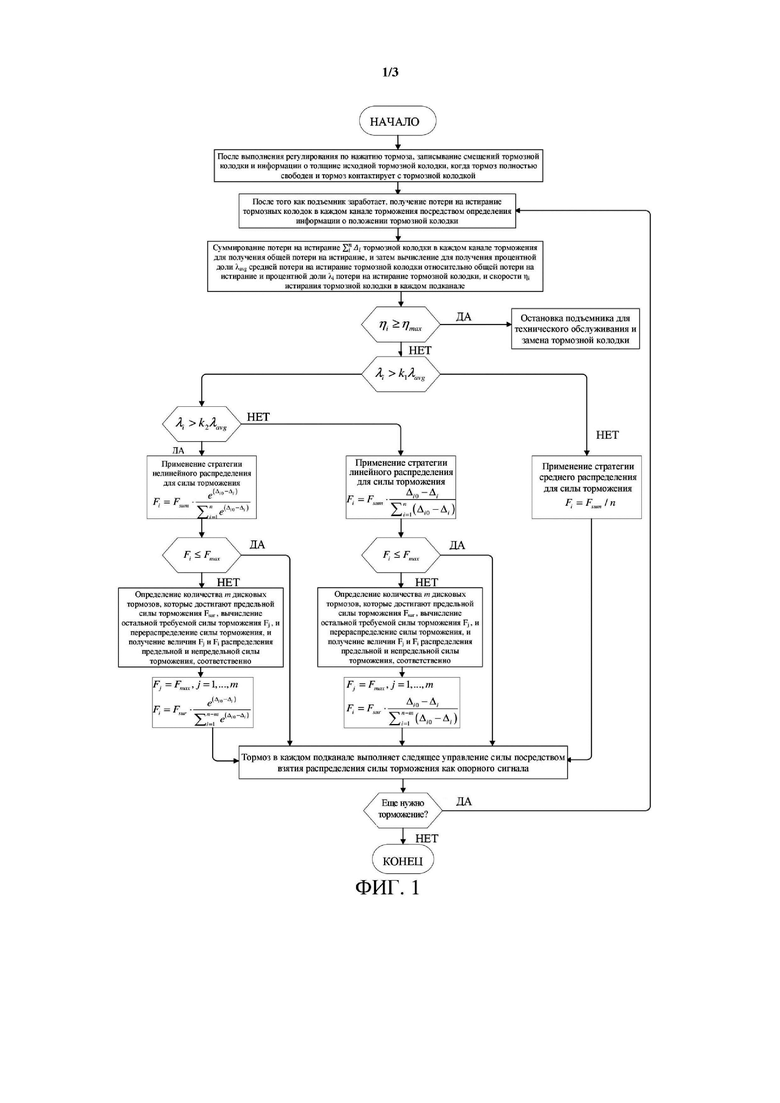

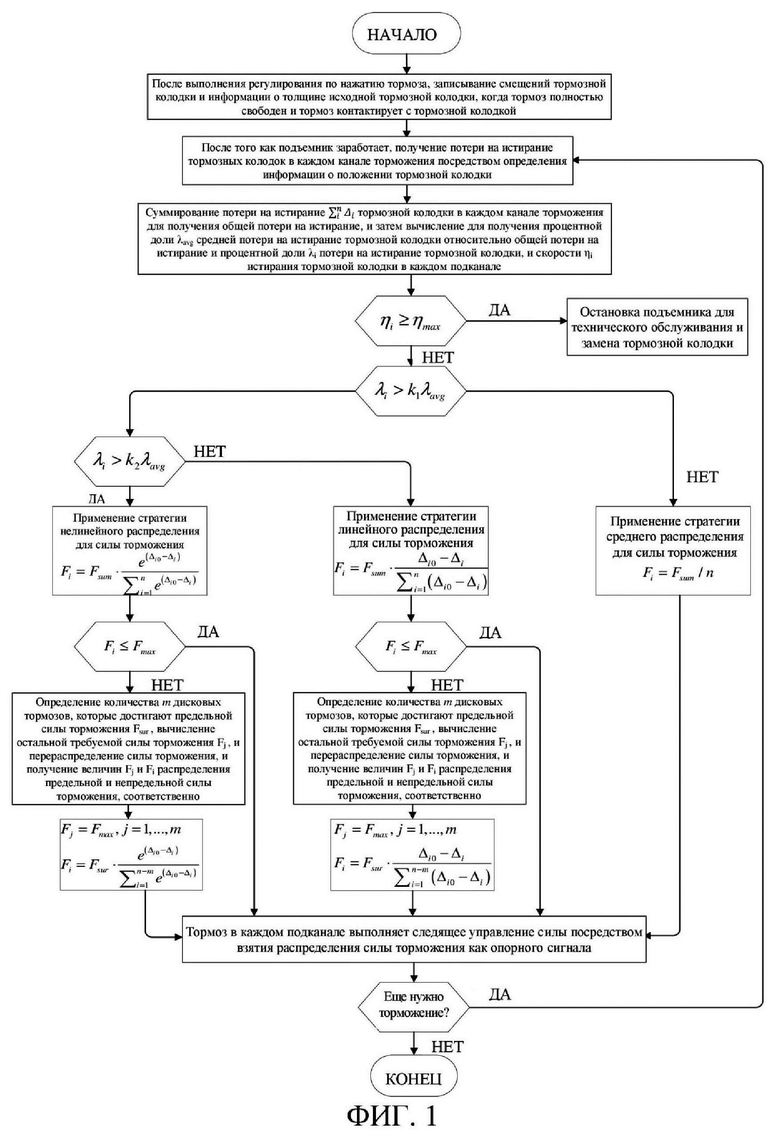

[0024] Фиг. 1 иллюстрирует блок-схему способа распределения силы торможения многоканальной тормозной системы шахтного подъемника.

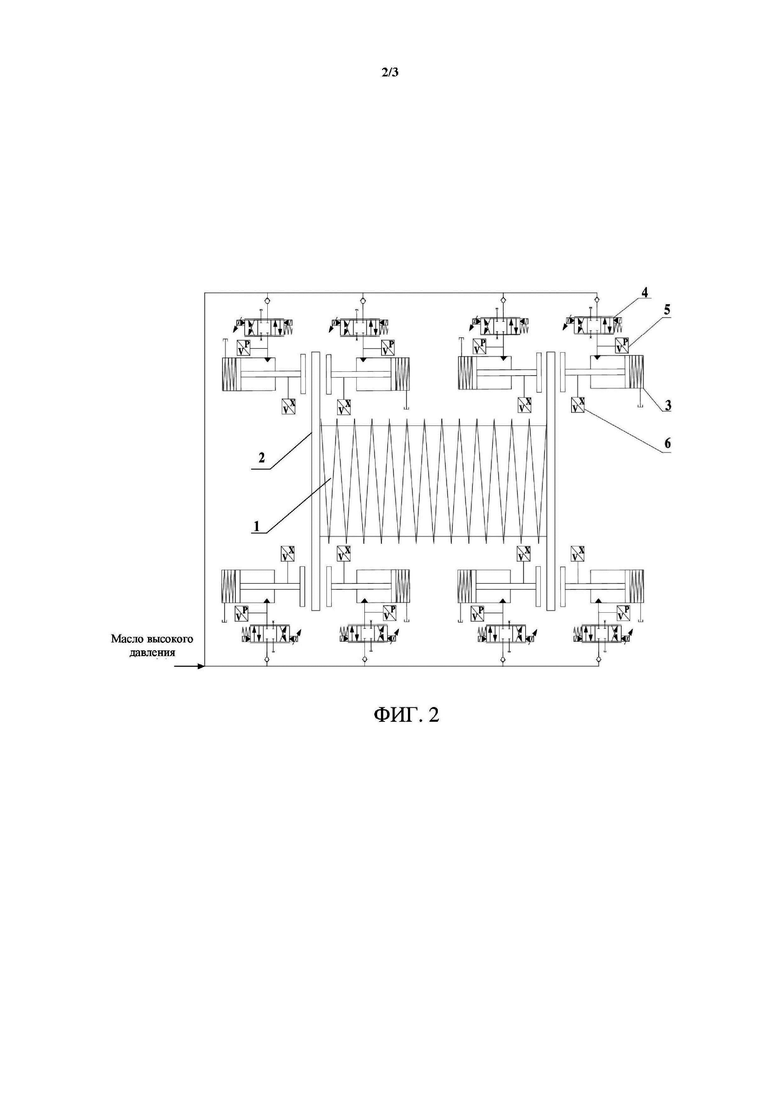

[0025] Фиг. 2 иллюстрирует схему многоканальной тормозной системы шахтного подъемника.

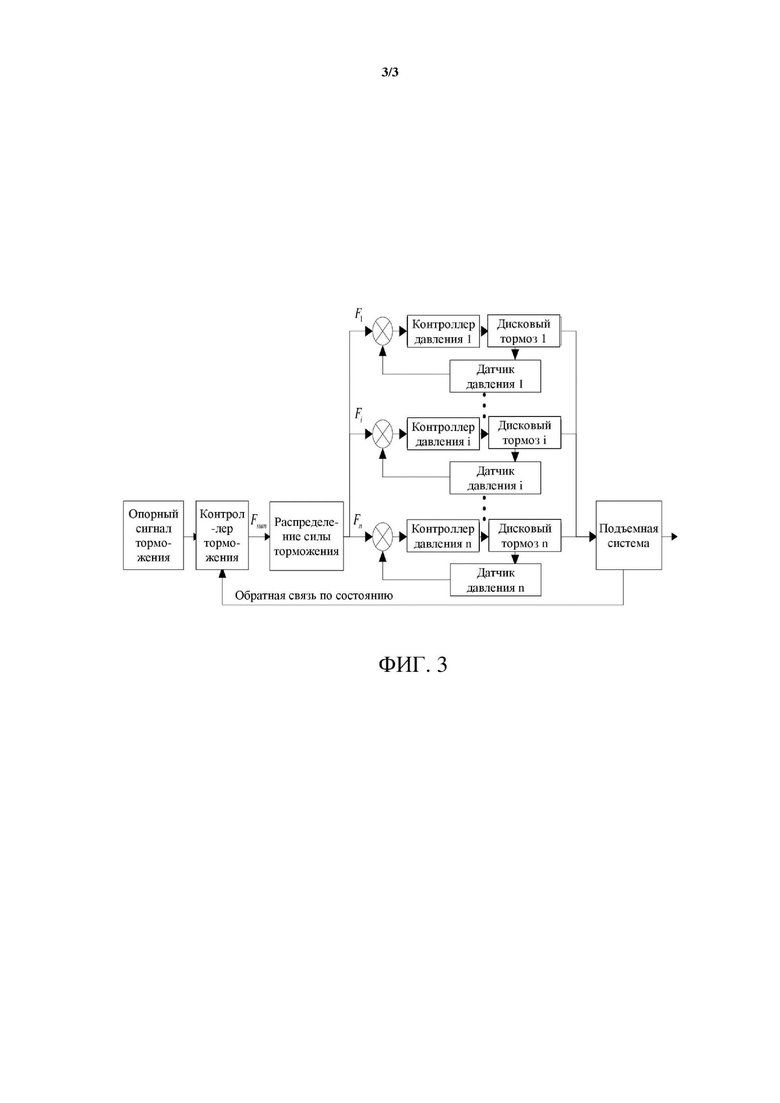

[0026] Фиг. 3 иллюстрирует схему управления распределением силы торможения для многоканальной тормозной системы шахтного подъемника.

[0027] На графических материалах, 1. Барабан; 2. Тормозной диск; 3. Дисковый тормоз; 4. Трехпозиционный и четырехходовой пропорциональный распределитель; 5. Датчик давления масла; 6. Датчик смещения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0028] Настоящее изобретение будет дополнительно описано подробно ниже в сочетании с графическими материалами и конкретными вариантами осуществления.

[0029] Предоставлен способ совместного управления многоканальной тормозной системой шахтного подъемника, и способ управления основан на многоканальной тормозной системе. Как изображено на фиг. 2, тормозные диски 2 расположены на обеих сторонах барабана 1. Восемь дисковых тормозов 3 симметрично расположены на обеих сторонах барабана 2. Впускные и выпускные камеры для масла каждого из дисковых тормозов 3 соединены с трехпозиционным и четырехходовым пропорциональным распределителем 4 через гидравлические трубопроводы, и восемь трехпозиционных и четырехходовых пропорциональных распределителей 4 независимо подключены к гидравлической насосной станции. Для предотвращения действия дискового тормоза, вызванного поступлением гидравлического масла в тормоз и выходом из него вследствие нулевого отклонения направляющего распределителя, центральное положение сердечника клапана трехпозиционного и четырехходового пропорционального распределителя, применяемого в настоящем изобретении, является полностью закрытой конструкцией. В дополнение, гидравлический датчик 5 расположен на впускных и выпускных камерах для масла каждого из дисковых тормозов 3 и датчик 6 смещения расположен на одной стороне поблизости от тормозного диска 2.

[0030] Способ управления включает следующие этапы.

[0031] На этапе S1 информацию

[0032] На этапе S2 информацию

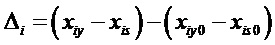

[0033] На этапе S3 потерю на истирание

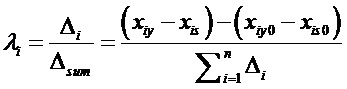

[0034] На этапе S4 вычисляют процентную долю

[0035] В случае, когда указывается, что тормозная колодка дискового тормоза вышла из строя, когда скорость

[0036] На этапе S5 степень потери на истирание тормозной колодки дисковых тормозов 3 подразделяют на три уровня потери на истирание, сравнивая

[0037] На этапе S6 в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов 3 является уровнем I потери на истирание, общая сила торможения

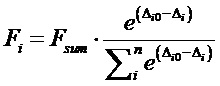

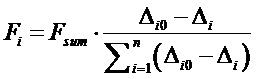

[0038] На этапе S7 в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов 3 является уровнем II потери на истирание, общая сила торможения

[0039] Определяют наличие ситуации, в которой величина

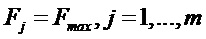

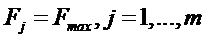

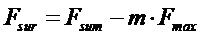

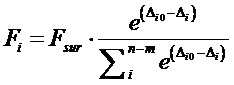

[0040] На этапе S8 в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов 3 является уровнем III потери на истирание, общая сила торможения

[0041] Определяют наличие ситуации, в которой величина

[0042] На этапе S9 реализуют следящее управление с замкнутым контуром дискового тормоза 3 для величины

[0043] На этапе S10 задача торможения завершается, динамическое распределение силы торможения реализовано, и этапы с S1 по S9 повторяют в случае необходимости последующей работы по торможению.

[0044] Принцип структуры совместного управления многоканальной тормозной системы шахтного подъемника является таким, как представлено на фиг. 3. Общую силу торможения

Варианты осуществления настоящего изобретения описаны в подробностях выше в сочетании с сопутствующими графическими материалами, но настоящее изобретение не ограничено ими. Без отхождения от духа настоящего изобретения специалистом в данной области техники могут быть внесены различные изменения, которые все попадают в рамки объема защиты формулы изобретения настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ МНОГОТОЧЕЧНЫМ СИНХРОННЫМ ТОРМОЖЕНИЕМ МОНОРЕЛЬСОВОГО ПОДЪЕМНИКА И МЕТОД ЕЕ ИСПОЛЬЗОВАНИЯ | 2022 |

|

RU2814287C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ХОЛОСТОГО ХОДА ТОРМОЗНОЙ КОЛОДКИ МОНОРЕЛЬСОВОГО ПОДЪЕМНИКА И СПОСОБ ЕГО ОПРЕДЕЛЕНИЯ | 2022 |

|

RU2813931C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ ПАРАМЕТРОВ ПРИ КВАЗИЛИНЕЙНОЙ ЗАКОНОМЕРНОСТИ ИХ ИЗМЕНЕНИЯ В ЛЕНТОЧНО-КОЛОДОЧНЫХ ТОРМОЗАХ БУРОВЫХ ЛЕБЕДОК | 2010 |

|

RU2507423C2 |

| СПОСОБ ИНТЕЛЛЕКТУАЛЬНОЙ ОЦЕНКИ НАДЕЖНОСТИ ТОРМОЗА ПОДЪЕМНИКА ДЛЯ СКВАЖИНЫ КИЛОМЕТРОВОЙ ГЛУБИНЫ | 2021 |

|

RU2826815C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДЕЙ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДИСКОВ ПРИ РАЗЛИЧНОЙ ИХ ЭНЕРГОЕМКОСТИ В ДИСКОВО-КОЛОДОЧНЫХ ТОРМОЗНЫХ УСТРОЙСТВАХ | 2015 |

|

RU2594044C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ БАРАБАНОВ ТОРМОЗНЫХ МЕХАНИЗМОВ ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 2012 |

|

RU2529062C2 |

| ДИСКОВЫЙ ТОРМОЗ ДЛЯ КОНТРОЛЯ В РЕАЛЬНОМ ВРЕМЕНИ УСИЛИЯ ТАРЕЛЬЧАТОЙ ПРУЖИНЫ И СПОСОБ КОНТРОЛЯ | 2019 |

|

RU2756142C1 |

| СПОСОБ ЭКСТРЕННОГО ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2604369C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ТОРМОЗНЫХ ШКИВОВ ЛЕНТОЧНО-КОЛОДОЧНЫХ ТОРМОЗОВ БУРОВЫХ ЛЕБЕДОК (ВАРИАНТЫ) | 2012 |

|

RU2534158C2 |

| АВТОМАТИЧЕСКИЙ ВОЗДУШНЫЙ ТОРМОЗ | 1926 |

|

SU4646A1 |

В настоящем изобретении раскрыт способ совместного управления многоканальной тормозной системой шахтного подъемника. Способ включает получение потери на истирание тормозной колодки посредством определения информации о положении тормозной колодки каждого дискового тормоза в реальном времени, подразделение уровней потерь на истирание посредством определения разных степеней истирания тормозной колодки, формулирование трех режимов распределения силы торможения - среднего распределения, пропорционального распределения и показательного распределения - в соответствии с уровнями потери на истирание. Благодаря этому выполняется динамическое регулирование заданного тормозного давления каждого из дисковых тормозов, отслеживание и управление заданным тормозным давлением посредством дисковых тормозов с применением метода управления с замкнутым контуром по давлению с использованием обратной связи по сигналу давления от датчика давления масла. Технический результат - реализация совместного управления торможением многоканальной тормозной системы шахтного подъемника, повышение безопасности и надежности системы торможения. 8 з.п. ф-лы, 3 ил.

1. Способ совместного управления многоканальной тормозной системой шахтного подъемника, причем способ управления основан на многоканальной тормозной системе, многоканальная тормозная система содержит множество дисковых тормозов, каждый из дисковых тормозов находится под управлением независимого пропорционального распределителя, и датчик давления масла и датчик смещения расположены на каждом из дисковых тормозов, и способ управления включает следующие этапы:

этап S1, соответственно измерение, с использованием датчика смещения, информации  и

и  об исходном положении тормозной колодки, а также исходной толщины

об исходном положении тормозной колодки, а также исходной толщины  тормозной колодки в случае, когда каждый из дисковых тормозов полностью свободен и сжат, где

тормозной колодки в случае, когда каждый из дисковых тормозов полностью свободен и сжат, где  обозначает

обозначает  -ый дисковый тормоз;

-ый дисковый тормоз;

этап S2, записывание, с использованием датчика смещения, положения  тормозной колодки, когда дисковый тормоз полностью свободен, до выдачи команды торможения, и положения

тормозной колодки, когда дисковый тормоз полностью свободен, до выдачи команды торможения, и положения  тормозной колодки, когда дисковый тормоз полностью сжат, после выдачи команды торможения, в случае, когда подъемная система официально введена в эксплуатацию;

тормозной колодки, когда дисковый тормоз полностью сжат, после выдачи команды торможения, в случае, когда подъемная система официально введена в эксплуатацию;

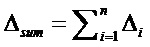

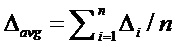

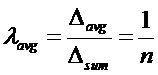

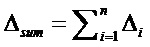

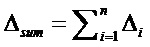

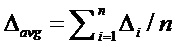

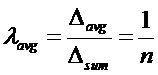

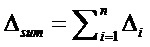

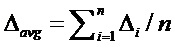

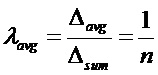

этап S3, вычисление, в соответствии с измеренной информацией о положении дискового тормоза, потери на истирание  тормозной колодки, и общей потери на истирание

тормозной колодки, и общей потери на истирание  тормозной колодки в тормозной системе, где

тормозной колодки в тормозной системе, где  обозначает количество дисковых тормозов, и средняя потеря на истирание тормозной колодки обозначается как

обозначает количество дисковых тормозов, и средняя потеря на истирание тормозной колодки обозначается как  , вычисление, в соответствии с физическими величинами, процентной доли

, вычисление, в соответствии с физическими величинами, процентной доли  средней потери на истирание тормозной колодки относительно общей потери на истирание тормозной колодки, причем формула вычисления процентной доли

средней потери на истирание тормозной колодки относительно общей потери на истирание тормозной колодки, причем формула вычисления процентной доли  имеет вид:

имеет вид:

,

,

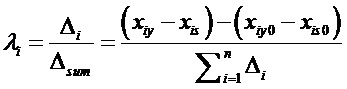

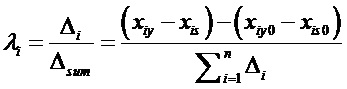

этап S4, вычисление процентной доли  потери на истирание тормозной колодки

потери на истирание тормозной колодки  -го дискового тормоза относительно общей потери на истирание и скорости

-го дискового тормоза относительно общей потери на истирание и скорости  потери на истирание тормозной колодки

потери на истирание тормозной колодки  -го дискового тормоза, причем формулы вычисления процентной доли

-го дискового тормоза, причем формулы вычисления процентной доли  и скорости

и скорости  потери на истирание представляют собой:

потери на истирание представляют собой:

,

,

;

;

этап S5, подразделение, посредством сравнения  с

с  , степени потери на истирание тормозной колодки дисковых тормозов на три уровня потери на истирание; классифицирование, в случае

, степени потери на истирание тормозной колодки дисковых тормозов на три уровня потери на истирание; классифицирование, в случае  , как уровня I потери на истирание, классифицирование, в случае

, как уровня I потери на истирание, классифицирование, в случае  , как уровня II потери на истирание, и классифицирование, в случае

, как уровня II потери на истирание, и классифицирование, в случае  , как уровня III потери на истирание; исполнение, в соответствии с разными уровнями потери на истирание тормозной колодки дисковых тормозов, трех разных средств распределения на общей требуемой силе торможения

, как уровня III потери на истирание; исполнение, в соответствии с разными уровнями потери на истирание тормозной колодки дисковых тормозов, трех разных средств распределения на общей требуемой силе торможения  , где

, где  и

и  обозначают коэффициенты для подразделения уровня потери на истирание тормозных колодок соответственно;

обозначают коэффициенты для подразделения уровня потери на истирание тормозных колодок соответственно;

этап S6, общая сила торможения  подчиняется принципу равного распределения, установление величины

подчиняется принципу равного распределения, установление величины  распределения силы торможения дисковых тормозов как

распределения силы торможения дисковых тормозов как  , в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов является уровнем I потери на истирание;

, в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов является уровнем I потери на истирание;

этап S7, общая сила торможения  подчиняется принципу пропорционального распределения, установление величины

подчиняется принципу пропорционального распределения, установление величины  распределения силы торможения дисковых тормозов как

распределения силы торможения дисковых тормозов как  , в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов является уровнем II потери на истирание;

, в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов является уровнем II потери на истирание;

этап S8, общая сила торможения  подчиняется принципу показательного распределения, и установление величины

подчиняется принципу показательного распределения, и установление величины  распределения силы торможения дисковых тормозов как

распределения силы торможения дисковых тормозов как  , в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов является уровнем III потери на истирание;

, в случае, когда уровень потери на истирание тормозной колодки дисковых тормозов является уровнем III потери на истирание;

этап S9, реализация, с использованием обратной связи по сигналу давления от датчика давления масла, расположенного на впускной камере для масла дискового тормоза, следящего управления с замкнутым контуром дискового тормоза для величины  распределения силы торможения, задаваемого пропорциональным направляющим распределителем, после выполнения распределения тормозного давления для дискового тормоза; и

распределения силы торможения, задаваемого пропорциональным направляющим распределителем, после выполнения распределения тормозного давления для дискового тормоза; и

этап S10, выполнение задачи торможения, реализующей динамическое распределение силы торможения, и повторение этапов с S1 по S9 в случае, если требуется последующая операция торможения.

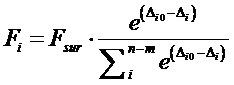

2. Способ совместного управления многоканальной тормозной системой шахтного подъемника по п. 1, отличающийся тем, что на этапе S7 определяют наличие ситуации, в которой величина  распределения силы торможения дисковых тормозов больше, чем

распределения силы торможения дисковых тормозов больше, чем  , где

, где  обозначает максимальную силу торможения, которую способен обеспечить один дисковый тормоз, причем отмечается, что дисковый тормоз достигает максимальной силы торможения, которую способен обеспечить один дисковый тормоз, то есть сила торможения дискового тормоза является предельной, когда величина

обозначает максимальную силу торможения, которую способен обеспечить один дисковый тормоз, причем отмечается, что дисковый тормоз достигает максимальной силы торможения, которую способен обеспечить один дисковый тормоз, то есть сила торможения дискового тормоза является предельной, когда величина  распределения силы торможения дисковых тормозов больше, чем

распределения силы торможения дисковых тормозов больше, чем  ; определение количества

; определение количества  дисковых тормозов, которые достигают предельной силы торможения, установление для

дисковых тормозов, которые достигают предельной силы торможения, установление для  дисковых тормозов, которые достигают максимальной силы торможения, величины распределения силы торможения как

дисковых тормозов, которые достигают максимальной силы торможения, величины распределения силы торможения как  ; вычисление остальной требуемой силы торможения

; вычисление остальной требуемой силы торможения  , и перераспределение для

, и перераспределение для  дисковых тормозов, которые не достигают предельной силы торможения, силы торможения

дисковых тормозов, которые не достигают предельной силы торможения, силы торможения  , и установление величины

, и установление величины  распределения силы торможения

распределения силы торможения  дисковых тормозов, которые не достигают предельной силы торможения, как:

дисковых тормозов, которые не достигают предельной силы торможения, как:

.

.

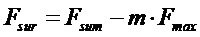

3. Способ совместного управления многоканальной тормозной системой шахтного подъемника по п. 1, отличающийся тем, что на этапе S8 определяют наличие ситуации, в которой величина  распределения силы торможения дисковых тормозов больше, чем

распределения силы торможения дисковых тормозов больше, чем  , причем отмечается, что дисковый тормоз достигает максимальной силы торможения, которую способен обеспечить один дисковый тормоз, то есть сила торможения дискового тормоза является предельной, когда величина

, причем отмечается, что дисковый тормоз достигает максимальной силы торможения, которую способен обеспечить один дисковый тормоз, то есть сила торможения дискового тормоза является предельной, когда величина  распределения силы торможения дисковых тормозов больше, чем

распределения силы торможения дисковых тормозов больше, чем  ; определение количества

; определение количества  дисковых тормозов, которые достигают предельной силы торможения, установление для

дисковых тормозов, которые достигают предельной силы торможения, установление для  дисковых тормозов, которые достигают максимальной силы торможения, величины распределения силы торможения как

дисковых тормозов, которые достигают максимальной силы торможения, величины распределения силы торможения как  ; вычисление остальной требуемой силы торможения

; вычисление остальной требуемой силы торможения  , и перераспределение для

, и перераспределение для  дисковых тормозов, которые не достигают предельной силы торможения, силы торможения

дисковых тормозов, которые не достигают предельной силы торможения, силы торможения  , и установление величины

, и установление величины  распределения силы торможения

распределения силы торможения  дисковых тормозов, которые не достигают предельной силы торможения, как:

дисковых тормозов, которые не достигают предельной силы торможения, как:

.

.

4. Способ совместного управления многоканальной тормозной системой шахтного подъемника по п. 1, отличающийся тем, что в ситуации, когда указывается, что тормозная колодка дискового тормоза вышла из строя, когда скорость  потери на истирание тормозной колодки

потери на истирание тормозной колодки  -го дискового тормоза больше или равна

-го дискового тормоза больше или равна  , подъемник останавливают на техническое обслуживание, тормозную колодку заменяют и затем выполняют этап S2, где

, подъемник останавливают на техническое обслуживание, тормозную колодку заменяют и затем выполняют этап S2, где  обозначает заданный порог безопасности для скорости потери на истирание тормозной колодки.

обозначает заданный порог безопасности для скорости потери на истирание тормозной колодки.

5. Способ совместного управления многоканальной тормозной системой шахтного подъемника по п. 4, отличающийся тем, что порог  безопасности для скорости потери на истирание тормозной колодки находится в диапазоне от 15% до 25%.

безопасности для скорости потери на истирание тормозной колодки находится в диапазоне от 15% до 25%.

6. Способ совместного управления многоканальной тормозной системой шахтного подъемника по п. 1, отличающийся тем, что коэффициенты k1 и k2 для подразделения уровня потери на истирание тормозных колодок находятся в диапазоне от 1,5 до 2,5 и от 4,5 до 5,5, соответственно.

7. Способ совместного управления многоканальной тормозной системой шахтного подъемника по п. 1, отличающийся тем, что пропорциональный распределитель представляет собой трехпозиционный и четырехходовой пропорциональный распределитель.

8. Способ совместного управления многоканальной тормозной системой шахтного подъемника по п. 7, отличающийся тем, что центральное положение сердечника клапана трехпозиционного и четырехходового пропорционального распределителя является полностью закрытой конструкцией.

9. Способ совместного управления многоканальной тормозной системой шахтного подъемника по п. 1, отличающийся тем, что многоканальная тормозная система содержит восемь каналов, один дисковый тормоз расположен на каждом из каналов, и восемь дисковых тормозов симметрично распределены на обеих сторонах тормозного диска.

| Способ дискретного управления предохранительным торможением | 1976 |

|

SU659517A2 |

| Система управления тормозом шахтной подъемной машины | 1981 |

|

SU948869A1 |

| US 2003212678 A1, 13.11.2003. | |||

Авторы

Даты

2024-08-12—Публикация

2023-08-03—Подача