ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу интеллектуальной оценки надежности и прогнозирования срока службы тормоза подъемника для скважины километровой глубины, который относится к области исследований надежности механических конструкций.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] В настоящее время большинство угольных скважин в Китае являются неглубокими скважинами глубиной от 500 метров до 800 метров от поверхности земли, в то время как залежи угля, находящиеся на глубине от 1000 метров до 2000 метров, составляют приблизительно 53% общих запасов и необходимо принять подъемную систему для скважины километровой глубины. Тормоза являются наиболее критичными предохранительными устройствами для подъемников и из-за отказа тормозов происходят серьезные аварии. Однако высокая скорость, большая нагрузка и сильная инерция, вызванные работой подъемников в скважинах километровой глубины, выдвигают более высокие требования к надежному торможению подъемников. Следовательно, выполняемая в реальном времени оценка уровня надежности тормозов подъемников для скважины километровой глубины и точное определение оставшегося срока службы ключевых компонентов тормоза подъемника очень важны для повышения надежности процесса торможения подъемника, снижения частоты опасных происшествий и предотвращения жертв или повреждения оборудования и так далее.

[0003] Процесс торможения подъемника является сложным и изменчивым, и эффект тепловых структурных связей тормоза в условиях высокой скорости и тяжелой нагрузки скорее всего вызовет качественные изменения свойств материалов компонентов тормоза. Кроме этого, система торможения подъемника неизбежно имеет различные механизмы ухудшения рабочих характеристик, тесно связанные и износом, старением материалов и так далее, что приводит к различным видам отказа тормоза. В настоящее время технология интеллектуальной оценки надежности и прогнозирования срока службы тормоза подъемника для скважины километровой глубины недостаточно развита. В процессе эксплуатации тормоза он подвергается воздействию разных скоростей торможения, периодов торможения и температур торможения в условиях обычного торможения и аварийного торможения. Параметры конструкции, параметры материалов и рабочие параметры ключевых компонентов тормоза также обладают неопределенностью и характеристиками, изменяющимися со временем. Сосуществование нескольких видов отказа также повышает сложность оценки надежности, и из-за игнорирования влияния этих факторов будет сложно выполнить точную оценку уровня надежности и оставшегося срока службы тормоза подъемника.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Технические задачи, которые должно решить настоящее изобретение, заключаются в предоставлении способа интеллектуальной оценки надежности тормоза подъемника для скважины километровой глубины, который может решить задачу безопасного торможения тормоза подъемника для скважины километровой глубины в условиях небольших выборок и нескольких видов отказа, тем самым повышая эффективность фактической работы.

[0005] Для решения вышеуказанных технических задач в настоящем изобретении применяются следующие технические решения. Настоящее изобретение предоставляет способ интеллектуальной оценки надежности тормоза подъемника для скважины километровой глубины, который используют для интеллектуальной оценки надежности целевого тормоза подъемника. Модель в виде цифрового двойника, соответствующую целевому тормозу подъемника, получают на протяжении следующих этапов i-ii, и затем выполняют следующие этапы A-H согласно первой предварительно заданной длительности на основании модели в виде цифрового двойника, чтобы реализовать выполняемую в реальном времени оценку надежности целевого тормоза подъемника.

[0006] На этапе i создают трехмерную структурную расчетную модель конечных элементов, соответствующую целевому тормозу подъемника, в соответствии с параметрами конструкции, параметры свойств материалов и параметры условий торможения целевого тормоза подъемника, в сочетании с физическими взаимодействиями между тормозным диском, задвижкой тормоза и тарельчатой пружиной, и затем начинается этап ii.

[0007] На этапе ii регулируют параметры для трехмерной структурной расчетной модели конечных элементов и физические взаимодействия между тормозным диском, задвижкой тормоза и тарельчатой пружиной для того, чтобы получить модель в виде цифрового двойника, соответствующую целевому тормозу подъемника, на основании указанного условия обычного торможения и указанного условия аварийного торможения, в соответствии с разницей крутящих моментов, созданной контактом между задвижкой тормоза и тормозным диском, целевым тормозом подъемника и трехмерной структурной расчетной моделью конечных элементов.

[0008] На этапе A получают путем обнаружения данные для целевого тормоза подъемника, соответствующие каждому указанному параметру конструкции, каждым указанным параметрам свойств материалов и каждому указанному параметру рабочих условий торможения, и данные для целевого тормоза подъемника, соответствующие каждому указанному рабочему параметру торможения, данные параметров отображают в форме модели в виде цифрового двойника, чтобы реализовать синхронное обновление вместе с соответствующими данными параметров в модели в виде цифрового двойника, и переходят к этапу B.

[0009] На этапе B устанавливают группу случайных данных для соответствующих параметров модели в виде цифрового двойника для каждого параметра конструкции, каждого параметра свойства материала и каждого параметра рабочих условий торможения соответственно. Распределение группы случайных данных отвечает распределению вероятностей целевого тормоза подъемника, полученному на этапе A в соответствии с параметрами конструкции, параметрами свойств материалов и параметрами рабочих условий торможения. Далее получают комбинацию разных случайных данных из параметров конструкции, параметров свойств материалов и параметров рабочих условий торможения, то есть образуют группы комбинированных случайных параметров, соответствующих модели в виде цифрового двойника, и затем переходят к этапу C.

[0010] На этапе C получают случайные отклики на рабочие параметры торможения в модели в виде цифрового двойника, соответствующие группам комбинированных случайных параметров, соответственно при каждом указанном рабочем условии для указанного рабочего условия торможения и указанного рабочего условия аварийного торможения соответственно, и затем переходят к этапу D.

[0011] На этапе D для каждого рабочего параметра торможения соответственно, согласно случайным откликам на рабочие параметры торможения в модели в виде цифрового двойника, соответствующим группам комбинированных случайных параметров, соответственно при каждом указанном рабочем условии, группы комбинированных случайных параметров принимают в качестве входящих данных, и рабочие параметры торможения, соответствующие группам комбинированных случайных параметров соответственно, принимают в качестве выходных данных, чтобы построить библиотеки выборок обучающих данных, соответствующие рабочим параметрам торможения, и затем переходят к этапу E.

[0012] На этапе E для каждого рабочего параметра торможения соответственно, согласно библиотекам выборок обучающих данных, соответствующим рабочим параметрам торможения, строят модельные функции, соответствующие рабочим параметрам торможения соответственно, то есть строят модели поверхности случайного отклика, соответствующие рабочим параметрам торможения соответственно, и затем переходят к этапу F.

[0013] На этапе F, согласно моделям поверхности случайного отклика, соответствующим рабочим параметрам торможения соответственно, в сочетании с пороговым значением для каждого рабочего параметра торможения, соответствующего целевому тормозу подъемника, создают модели оценки надежности, соответствующие рабочим параметрам торможения соответственно, и затем переходят к этапу G.

[0014] На этапе G для данных для параметров рабочих условий торможения, полученных путем обнаружения целевого тормоза подъемника, согласно моделям оценки надежности ,соответствующим рабочим параметрам торможения соответственно, статистический анализ моментов выполняют путем использования узнаваемого момента, далее способ аппроксимации момента высшего порядка на основании узнаваемого момента используют для получения результатов надежности, соответствующих рабочим параметрам торможения соответственно, то есть для реализации выполняемой в реальном времени оценки надежности целевого тормоза подъемника, и затем переходят к этапу H.

[0015] На этапе H путем обнаружения получают данные для целевого тормоза подъемника, соответствующие указанным параметрам рабочих условий торможения, и данные для целевого тормоза подъемника, соответствующие указанным рабочим параметрам торможения, создают библиотеки выборок обучающих данных, принимая данные для параметров рабочих условий торможения в качестве входящих данных и данные, соответствующие рабочим параметрам торможения, в качестве выходящих данных, и данные соответствующим образом добавляют в библиотеки выборок обучающих данных, соответствующие рабочим параметрам торможения соответственно, и затем возвращаются к этапу E.

[0016] В качестве предпочтительного технического решения настоящего изобретения на этапе G после получения результатов надежности, соответствующих рабочим параметрам торможения, соответственно, согласно корреляции между рабочими параметрами торможения применяют связующую функцию для создания модели надежности системы при корреляции режима нескольких отказов для результатов надежности, то есть получают комплексный результат надежности, соответствующий целевому тормозу подъемника.

[0017] В качестве предпочтительного технического решения настоящего изобретения на этапе A после определения путем обнаружения данных для целевого тормоза подъемника, соответствующих указанным параметрам конструкции, указанным параметрам свойств материалов и указанным параметрам рабочих условий торможения, и данных для целевого тормоза подъемника, соответствующих указанным рабочим параметрам торможения, соответственно фильтруют данные для целевого тормоза подъемника, соответствующие указанным параметрам конструкции, указанным параметрам свойств материалов и указанным параметрам рабочих условий торможения, и данные для целевого тормоза подъемника, соответствующие указанным рабочим параметрам торможения, и затем данные для параметров отображают в форме модели в виде цифрового двойника.

[0018] В качестве предпочтительного технического решения настоящего изобретения параметры рабочих условий торможения включают подъемные нагрузки, начальные скорости торможения, продолжительности торможения и усилия торможения, а рабочие параметры торможения включают температуру тормозного диска, температуру задвижки тормоза, деформацию тормозного диска, потери на износ задвижки тормоза и жесткость тарельчатой пружины.

[0019] Способ интеллектуальной оценки надежности тормоза подъемника для скважины километровой глубины согласно настоящему изобретению обладает следующими техническими преимуществами по сравнению с известным уровнем техники благодаря использованию вышеуказанных технических решений.

[0020] (1) В способе интеллектуальной оценки надежности тормоза подъемника для скважины километровой глубины, предоставленном в настоящем изобретении, технология цифрового двойника объединена со способом анализа надежности для реализации выполняемого в реальном времени обновления рабочих параметров для тормоза подъемника. По сравнению со способом моделирования надежности путем использования статистических данных или экспериментальных данных, настоящее изобретение выполняет моделирование и статистический анализ с помощью обновляемых в реальном времени параметров, тем самым повышая точность модели оценки надежности и модели ухудшения рабочих характеристик.

[0021] (2) В способе интеллектуальной оценки надежности тормоза подъемника для скважины километровой глубины, предоставленном в настоящем изобретении, учитывают динамическую корреляцию между разными видами отказа, которые влияют на надежность торможения, применяют изменяющуюся со временем связующую функцию для выполнения моделирования вероятности динамической корреляции, и можно более точно и обоснованно оценить надежность тормоза подъемника по сравнению с независимым от отказа предположением.

[0022] (3) В способе интеллектуальной оценки надежности тормоза подъемника для скважины километровой глубины, предусмотренном в настоящем изобретении, узнаваемый момент используют для выполнения статистических вычислений вероятности на основании случайных параметров и случайных откликов тормоза подъемника, что лучше подходит для согласования распределения вероятностей, чем традиционный момент, тем самым предотвращая большое отклонение при согласовании распределения, вызванное небольшими количествами выборок, и повышая точность выполняемой в реальном времени оценки надежности.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

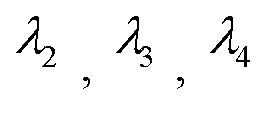

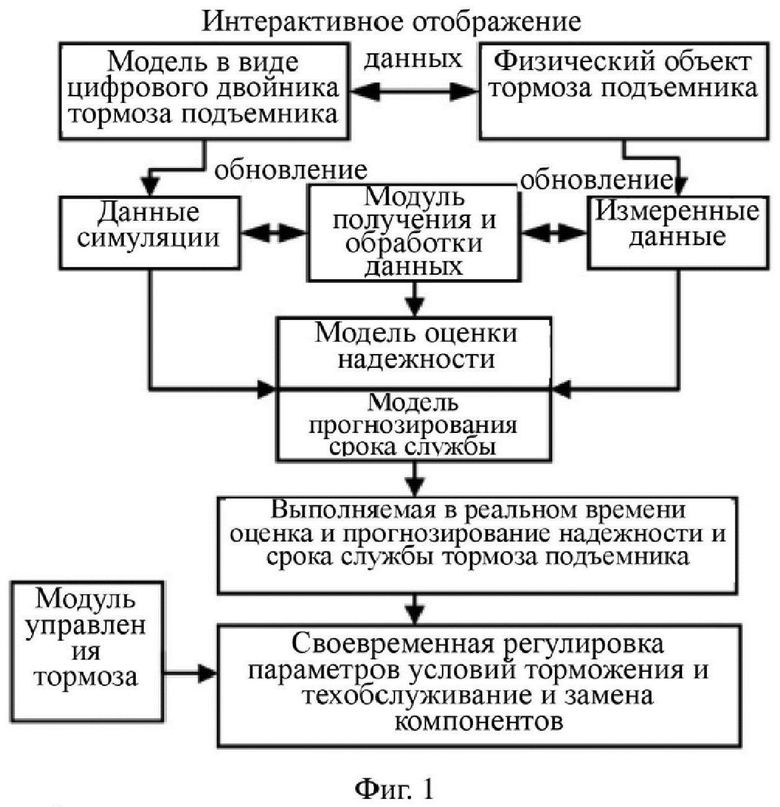

[0023] На фиг. 1 представлена блок-схема способа согласно настоящему изобретению.

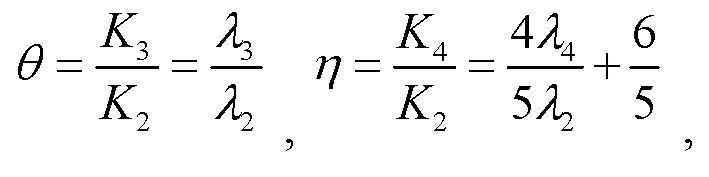

[0024] На фиг. 2 представлено схематическое изображение кривой для оценки надежности используемой в реальном времени системы тормоза подъемника.

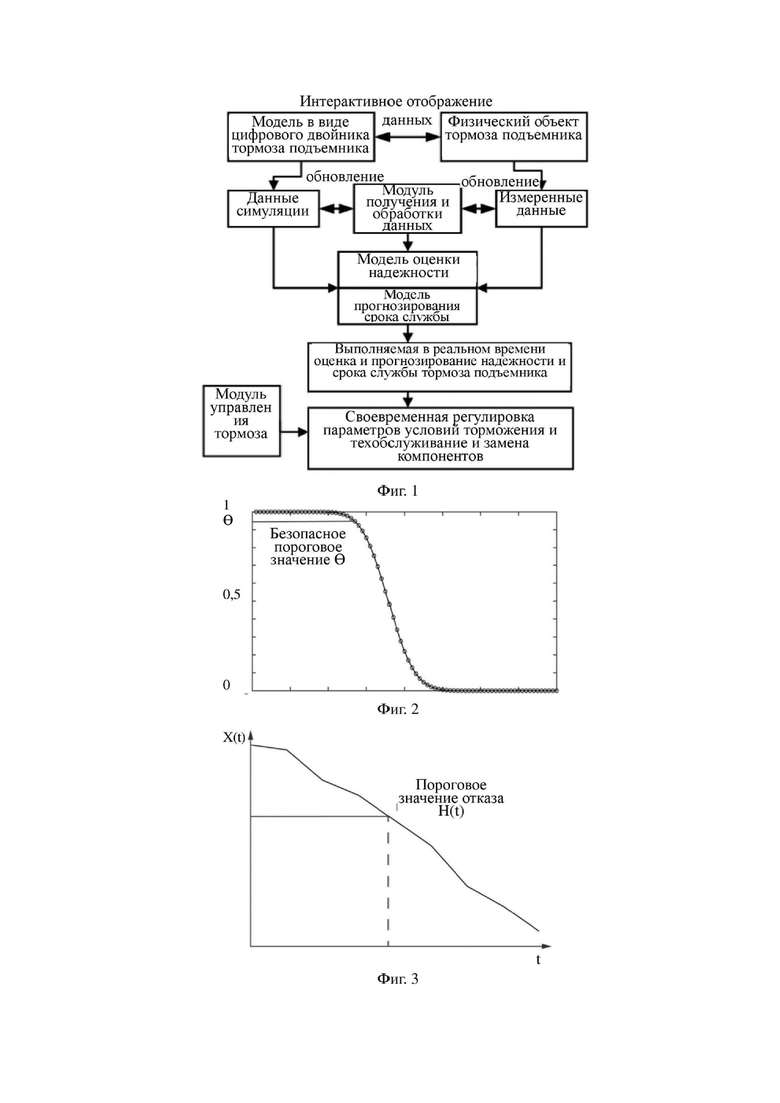

[0025] На фиг. 3 представлено схематическое изображение кривой для прогнозирования оставшегося срока службы ключевых компонентов тормоза подъемника.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0026] Конкретные варианты осуществления настоящего изобретения будут подробно описаны ниже, в сочетании с графическими материалами настоящего описания.

[0027] В технологии цифрового двойника физический объект тормоза подъемника можно объединить с его цифровой моделью с помощью выполняемого в реальном времени отображения данных с целью реализации выполняемого в реальном времени обновления модели в виде цифрового двойника тормоза, и реальные рабочие условия окружающей среды и изменения рабочих характеристик тормоза подъемника могут быть изображены посредством цифровой симуляции, тем самым предоставляя эффективное средство симуляции рабочих характеристик и анализа данных для выполняемой в реальном времени оценки надежности и прогнозирования срока службы тормоза подъемника.

[0028] Путем объединения технологии цифрового двойника со способом анализа надежности в настоящем изобретении реализуют выполняемое в реальном времени взаимодействие и обновление данных симуляции и выполняемое в реальном времени отслеживание данных тормоза, и можно решить сложные задачи, такие как сложная для выполнения оценка надежности и прогнозирования срока службы, вызванные сложностью непосредственного отслеживания некоторых параметров, сложностью статистических вычислений данных о надежности или нехваткой выборок данных.

[0029] В частности, настоящее изобретение предоставляет способ интеллектуальной оценки надежности и прогнозирования срока службы тормоза подъемника для скважины километровой глубины, который используют для интеллектуальной оценки надежности целевого тормоза подъемника. Как изображено на фиг. 1, сначала получают модель в виде цифрового двойника, соответствующую целевому тормозу подъемника на следующих этапах i-ii.

[0030] На этапе i создают трехмерную структурную расчетную модель конечных элементов, соответствующую целевому тормозу подъемника, в соответствии с параметрами конструкции, параметры свойств материалов и параметры условий торможения целевого тормоза подъемника, в сочетании с физическими взаимодействиями между тормозным диском, задвижкой тормоза и тарельчатой пружиной, и затем начинается этап ii.

[0031] В данном случае, в практических применениях параметры рабочих условий торможения включают подъемные нагрузки, начальные скорости торможения, продолжительности торможения и усилия торможения, а рабочие параметры торможения включают температуру тормозного диска, температуру задвижки тормоза, деформацию тормозного диска, потери на износ задвижки тормоза и жесткость тарельчатой пружины.

[0032] На этапе ii на основании указанного условия обычного торможения и указанного условия аварийного торможения, в соответствии с разницей крутящих моментов, созданной контактом между задвижкой тормоза и тормозным диском, целевым тормозом подъемника и трехмерной структурной расчетной моделью конечных элементов, регулируют параметры для трехмерной структурной расчетной модели конечных элементов и физические взаимодействия между тормозным диском, задвижкой тормоза и тарельчатой пружиной с целью получения модели в виде цифрового двойника, соответствующей целевому тормозу подъемника.

[0033] Обычное торможение включает стояночное торможение и рабочее торможение. Стояночное торможение относится к ситуации, когда подъемник перестал работать, тормоз фиксирует подъемник и предотвращает вращение подъемника. Рабочее торможение относится к ситуации, когда подъемник замедляется до очень низкой скорости или высвобождается при высокой нагрузке, тормоз управляет скоростью подъема таким образом, чтобы рабочее состояние подъемника не отклонялось от предопределенных требований. Аварийное торможение относится к ситуации, когда при внезапном происшествии или неожиданной ситуации тормоз должен быть в состоянии быстро и безопасно затормозить диск тормоза подъемника.

[0034] В практических применениях этап ii включает следующие этапы ii-1-ii-4.

[0035] На этапе ii-1 для указанного рабочего условия обычного торможения и указанного рабочего условия аварийного торможения соответственно получают крутящий момент торможения, генерируемый контактом между задвижкой тормоза и тормозным диском целевого тормоза подъемника при рабочем условии, и затем переходят к этапу ii-2.

[0036] На этапе ii-2 для указанного рабочего условия обычного торможения и указанного рабочего условия аварийного торможения, таких же, что и на этапе ii-1 соответственно, получают крутящий момент торможения, генерируемый контактом между задвижкой тормоза и тормозным диском трехмерной структурной расчетной модели конечных элементов при рабочем условии, и затем переходят к этапу ii-3.

[0037] На этапе ii-3 для разницы между крутящим моментом торможения, соответствующим трехмерной структурной расчетной модели конечных элементов, и крутящим моментом торможения, соответствующим целевому тормозу подъемника при указанном рабочем условии обычного торможения, а также разницы между крутящим моментом торможения, соответствующим трехмерной структурной расчетной модели конечных элементов, и крутящим моментом торможения, соответствующим целевому тормозу подъемника при указанном рабочем условии аварийного торможения, определяют, находятся ли две разницы в предварительно заданном пороговом диапазоне разниц или нет, и если находятся, то модель в виде цифрового двойника, соответствующая целевому тормозу подъемника, представляет собой трехмерную структурную расчетную модель конечных элементов, а если нет, то переходят к этапу ii-4.

[0038] На этапе ii-4 регулируют параметры трехмерной структурной расчетной модели конечных элементов, а также физических взаимодействий между тормозным диском, задвижкой тормоза и тарельчатой пружиной согласно двум разницам, определенным на этапе B3, обновляют трехмерную структурную расчетную модель конечных элементов и затем возвращаются к этапу ii-2.

[0039] В практических применениях модель в виде цифрового двойника, соответствующая целевому тормозу подъемника, полученная с помощью вышесказанных операций, содержит модель конструкции в виде цифрового двойника и модель отношений в виде цифрового двойника, при этом модель конструкции в виде цифрового двойника включает параметры геометрических размеров, свойств материалов и рабочих условий для тормоза подъемника и его компонентов. Параметры геометрических размеров и свойств материалов могут быть получены с помощью графических материалов, изображающих проектировку тормоза подъемника, материалов, выбранных для компонентов, и технологии обработки, а также из других каналов. Параметры рабочих условий по меньшей мере включают подъемные нагрузки, начальные скорости торможения, продолжительности торможения и усилия торможения и т. д. Модель отношений в виде цифрового двойника включает сборочное отношение и позиционное отношение между компонентами тормоза подъемника и может быть получена с помощью графических материалов, изображающих проектировку, или отображения данных.

[0040] Затем, на основании модели в виде цифрового двойника, как изображено на фиг. 1, выполняют следующих этапы A-H согласно первой предварительно заданной длительности цикла для реализации выполняемой в реальном времени оценки надежности целевого тормоза подъемника.

[0041] На этапе A после определения путем обнаружения данных для целевого тормоза подъемника, соответствующих указанным параметрам конструкции, указанным параметрам свойств материалов и указанным параметрам рабочих условий торможения, и данных для целевого тормоза подъемника, соответствующих указанным рабочим параметрам торможения, соответственно фильтруют данные для целевого тормоза подъемника, соответствующие указанным параметрам конструкции, указанным параметрам свойств материалов и указанным параметрам рабочих условий торможения, и данные для целевого тормоза подъемника, соответствующие указанным рабочим параметрам торможения, и затем данные для параметров отображают в форме модели в виде цифрового двойника для реализации синхронного обновления с соответствующими данными параметров в модели в виде цифрового двойника, и затем переходят к этапу B.

[0042] В практических применениях систему слежения с несколькими датчиками используют для отслеживания параметров рабочих условий торможения и рабочих параметров торможения тормоза подъемника в реальном времени. Систему обработки информации используют для анализа и обработки различной информации о параметрах, собранной системой слежения с несколькими датчиками, и для отображения обработанных параметров в форме модели в виде цифрового двойника, соответствующей тормозу подъемника, в реальном времени, и для выполнения в реальном времени обновления модели в виде цифрового двойника, соответствующей тормозу подъемника.

[0043] В частности, различные датчики в системе слежения с несколькими датчиками установлены на системе тормоза подъемника. Лазерный дальномерный датчик применяют для измерения контура задвижки тормоза и тормозной диск, датчик вихревых токов применяют для измерения толщины задвижки тормоза и тормозного диска, фотоэлектрический датчик смещения применяют для измерения линейного смещения штока поршня, и датчик давления масла применяют для слежения за давлением масла во впускном отверстии для масла в гидравлической тормозной системе, датчик потока применяют для отслеживания потока во впускном отверстии для масла в гидравлической тормозной системе, кодовый датчик положения применяют для измерения скорости вращения и углового смещения тормозного диска, и инфракрасный тепловизор применяют для измерения температур задвижки тормоза и тормозного диска.

[0044] На этапе B устанавливают группу случайных данных для соответствующих параметров модели в виде цифрового двойника для каждого параметра конструкции, каждого параметра свойства материала и каждого параметра рабочих условий торможения соответственно. Распределение группы случайных данных отвечает распределению вероятностей целевого тормоза подъемника, полученному на этапе A в соответствии с параметрами конструкции, параметрами свойств материалов и параметрами рабочих условий торможения. Далее получают комбинацию разных случайных данных из параметров конструкции, параметров свойств материалов и параметров рабочих условий торможения, то есть образуют группы комбинированных случайных параметров, соответствующих модели в виде цифрового двойника, и затем переходят к этапу C.

[0045] На этапе C получают случайные отклики на рабочие параметры торможения в модели в виде цифрового двойника, соответствующие группам комбинированных случайных параметров, соответственно при каждом указанном рабочем условии для указанного рабочего условия торможения и указанного рабочего условия аварийного торможения соответственно, и затем переходят к этапу D.

[0046] На этапе D для каждого рабочего параметра торможения соответственно, согласно случайным откликам на рабочие параметры торможения в модели в виде цифрового двойника, соответствующим группам комбинированных случайных параметров, соответственно при каждом указанном рабочем условии, группы комбинированных случайных параметров принимают в качестве входящих данных, и рабочие параметры торможения, соответствующие группам комбинированных случайных параметров соответственно, принимают в качестве выходных данных, чтобы построить библиотеки выборок обучающих данных, соответствующие рабочим параметрам торможения, и затем переходят к этапу E.

[0047] На этапе E для каждого рабочего параметра торможения соответственно, согласно библиотекам выборок обучающих данных, соответствующим рабочим параметрам торможения, применяют способ машинного обучения для создания модельной функции, соответствующей рабочему параметру торможения, то есть модели поверхности случайного отклика, соответствующей рабочим параметрам торможения; далее соответственно получают модели поверхности случайного отклика, соответствующие рабочим параметрам торможения, и затем переходят к этапу F.

[0048] На этапе F, согласно моделям поверхности случайного отклика, соответствующим рабочим параметрам торможения соответственно, в сочетании с пороговым значением для каждого рабочего параметра торможения, соответствующего целевому тормозу подъемника, создают модели оценки надежности, соответствующие рабочим параметрам торможения соответственно, и затем переходят к этапу G.

[0049] На этапе G для данных для параметров рабочих условий торможения, полученных путем обнаружения целевого тормоза подъемника, согласно моделям оценки надежности ,соответствующим рабочим параметрам торможения соответственно, статистический анализ моментов выполняют путем использования узнаваемого момента, далее способ аппроксимации момента высшего порядка на основании узнаваемого момента используют для получения результатов надежности, соответствующих рабочим параметрам торможения соответственно, то есть для реализации выполняемой в реальном времени оценки надежности целевого тормоза подъемника, и затем переходят к этапу H.

[0050] В практических применениях на этапе G после получения результатов надежности, соответствующих рабочим параметрам торможения, соответственно, согласно корреляции между рабочими параметрами торможения применяют связующую функцию для создания модели надежности системы при корреляции режима нескольких отказов для результатов надежности, то есть получают комплексный результат надежности, соответствующий целевому тормозу подъемника.

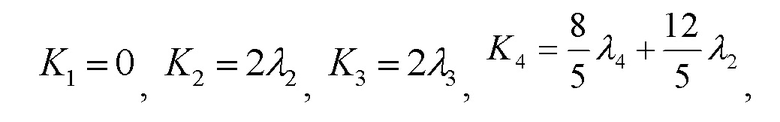

[0051] Разница между узнаваемым моментом и традиционным статистическим моментом заключается в том, что первые четыре центральных момента узнаваемого момента имеют следующий вид:

где  представляют собой момент второго порядка, момент третьего порядка и момент четвертого порядка момента L соответственно.

представляют собой момент второго порядка, момент третьего порядка и момент четвертого порядка момента L соответственно.

[0052] Тем временем, согласно следующей формуле:

определяют асимметрию распределения  и эксцесс распределения

и эксцесс распределения  при использовании узнаваемого момента.

при использовании узнаваемого момента.

[0053] Как изображено на фиг. 2, когда комплексный результат надежности ниже предварительно заданного безопасного порогового значения, модуль управления торможением тормоза подъемника будет своевременно регулировать параметры рабочих условий торможения подъемника с целью повышения надежности торможения.

[0054] На этапе H путем обнаружения получают данные для целевого тормоза подъемника, соответствующие указанным параметрам рабочих условий торможения, и данные для целевого тормоза подъемника, соответствующие указанным рабочим параметрам торможения, создают библиотеки выборок обучающих данных, принимая данные для параметров рабочих условий торможения в качестве входящих данных и данные, соответствующие рабочим параметрам торможения, в качестве выходящих данных, и данные соответствующим образом добавляют в библиотеки выборок обучающих данных, соответствующие рабочим параметрам торможения соответственно, и затем возвращаются к этапу E.

[0055] В соответствии с вышеупомянутой интеллектуальной оценкой надежности целевого тормоза подъемника, как изображено на фиг. 1, выполняют следующие этапы I-III согласно второй предварительно заданной длительности, также на основании модели в виде цифрового двойника в настоящем изобретении, для реализации прогнозирования срока службы целевого тормоза подъемника.

[0056] На этапе I для предварительно заданного диапазона длительности в направлении от текущего времени к статистическому времени получают данные для целевого тормоза подъемника, соответствующие указанным параметрам рабочих условий торможения за период времени в диапазоне длительности, и указывают данные для рабочих параметров торможения, относящихся к ухудшению рабочих характеристик, и затем переходят к этапу II. В практических применениях рабочие параметры торможения, относящиеся к ухудшению рабочих характеристик, включают появление трещин в тормозном диске, износ задвижек тормоза и жесткость тарельчатых пружин.

[0057] На этапе II для каждого рабочего параметра торможения, относящегося к ухудшению рабочих характеристик соответственно, согласно данным для рабочих параметров торможения целевого тормоза подъемника, относящихся к ухудшению рабочих характеристик за период времени, полученных на этапе I, применяют способ машинного обучения для создания модельной функции процесса ухудшения, соответствующей рабочим параметрам торможения, относящимся к ухудшению рабочих характеристик, то есть модельную функцию процесса ухудшения принимают в качестве модели ухудшения рабочих характеристик, соответствующей рабочим параметрам торможения, относящимся к ухудшению рабочих характеристик; далее получают модели ухудшения рабочих характеристик, соответствующие рабочим параметрам торможения, относящимся к ухудшению рабочих характеристик соответственно, и затем переходят к этапу III.

[0058] На этапе III, согласно моделям ухудшения рабочих характеристик, соответствующим рабочим параметрам торможения, относящимся к ухудшению рабочих характеристик соответственно, для данных для параметров рабочих условий торможения, полученных путем обнаружения целевого тормоза подъемника, получают результаты прогнозирования срока службы, соответствующие рабочим параметрам торможения, относящимся к ухудшению рабочих характеристик соответственно, то есть реализуют прогнозирование срока службы целевого тормоза подъемника.

[0059] В практических применениях на вышеописанном этапе III после получения результатов прогнозирования срока службы, соответствующих рабочим параметрам торможения, относящимся к ухудшению рабочих характеристик соответственно, изменяющуюся со временем связующую функцию применяют для создания модели прогнозирования срока службы при корреляции процесса множественного ухудшения для каждых результатов прогнозирования срока службы, то есть получают комплексный результат прогнозирования срока службы, соответствующий целевому тормозу подъемника.

[0060] Как изображено на фиг. 3, после получения комплексного результата прогнозирования срока службы, соответствующего целевому тормозу подъемника, когда комплексный результат прогнозирования срока службы ниже предварительно заданного порогового значения, будет заблаговременно подано предупреждение, и компоненты с ухудшившимися рабочими характеристиками будут подвергнуты техническому обслуживанию и заменены.

[0061] В способе интеллектуальной оценки надежности и прогнозирования срока службы тормоза подъемника для скважины километровой глубины, предоставленном в настоящем изобретении, технология цифрового двойника объединена со способом анализа надежности для реализации выполняемого в реальном времени обновления рабочих параметров для тормоза подъемника. По сравнению со способом моделирования надежности путем использования статистических данных или экспериментальных данных, настоящее изобретение выполняет моделирование и статистический анализ с помощью обновляемых в реальном времени параметров, тем самым повышая точность модели оценки надежности и модели ухудшения рабочих характеристик. Учитывают динамическую корреляцию между разными видами отказа, которые влияют на надежность торможения, применяют изменяющуюся со временем связующую функцию для выполнения моделирования вероятности динамической корреляции, и можно более точно и обоснованно оценить надежность тормоза подъемника по сравнению с независимым от отказа предположением. Кроме этого, узнаваемый момент используют для выполнения статистических вычислений вероятности на основании случайных параметров и случайного отклика тормоза подъемника, что лучше подходит для согласования распределения вероятностей, чем традиционный момент, тем самым предотвращая большое отклонение при согласовании распределения, вызванное небольшими количествами выборок, и повышая точность выполняемой в реальном времени оценки надежности.

[0062] Хотя варианты осуществления настоящего изобретения были подробно описаны выше в сочетании с сопроводительными графическими материалами, настоящее изобретение не ограничено вышеупомянутыми вариантами осуществления и различные изменения также могут быть внесены в пределах объема знаний, которыми обладают специалисты в данной области, без отступления от идеи настоящего изобретения.

Изобретение относится к информационным системам, а именно к области моделирования при исследовании надежности механических конструкций. Технический результат направлен на повышение безопасности и надежности тормоза для скважины километровой глубины. Способ интеллектуальной оценки надежности тормоза подъемника для скважины километровой глубины включает этапы: создание модели в виде цифрового двойника для тормоза подъемника, получение и синхронизацию данных, а также оценку надежности и прогнозирование срока службы, при этом модель в виде цифрового двойника для тормоза подъемника может точно отражать фактические физические характеристики тормоза подъемника, получение и синхронизация данных могут реализовать выполняемое в реальном времени отображение между физическим объектом тормоза подъемника и его моделью в виде цифрового двойника, и, кроме этого, на основании модели в виде цифрового двойника для тормоза подъемника реализуют оценку надежности. 3 з.п. ф-лы, 3 ил.

1. Способ интеллектуальной оценки надежности тормоза подъемника для скважины километровой глубины, используемый для интеллектуальной оценки надежности целевого тормоза подъемника, при этом модель в виде цифрового двойника, соответствующую целевому тормозу подъемника, получают на протяжении следующих этапов i-ii, и затем выполняют следующие этапы A-H согласно первой предварительно заданной длительности на основании модели в виде цифрового двойника, чтобы реализовать выполняемую в реальном времени оценку надежности целевого тормоза подъемника;

на этапе i создают, согласно параметрам конструкции, параметрам свойств материалов и параметрам рабочих условий торможения целевого тормоза подъемника, в сочетании с физическими взаимодействиями между тормозным диском, задвижкой тормоза и тарельчатой пружиной, трехмерную структурную расчетную модель конечных элементов, соответствующую целевому тормозу подъемника, и затем переходят к этапу ii;

на этапе ii на основании указанного условия обычного торможения и указанного условия аварийного торможения, в соответствии с разницей крутящих моментов, созданной контактом между задвижкой тормоза и тормозным диском, целевым тормозом подъемника и трехмерной структурной расчетной моделью конечных элементов, регулируют параметры для трехмерной структурной расчетной модели конечных элементов и физические взаимодействия между тормозным диском, задвижкой тормоза и тарельчатой пружиной с целью получения модели в виде цифрового двойника, соответствующей целевому тормозу подъемника;

на этапе A получают путем обнаружения данные для целевого тормоза подъемника, соответствующие каждому указанному параметру конструкции, каждому указанному параметру свойств материалов и каждому указанному параметру рабочих условий торможения, и данные для целевого тормоза подъемника, соответствующие каждому указанному рабочему параметру торможения, данные параметров отображают в форме модели в виде цифрового двойника, чтобы реализовать синхронное обновление вместе с соответствующими данными параметров в модели в виде цифрового двойника, и затем переходят к этапу B;

на этапе B для каждого параметра конструкции, каждого параметра свойства материала и каждого параметра рабочих условий торможения соответственно устанавливают группу случайных данных для соответствующих параметров модели в виде цифрового двойника, при этом распределение группы случайных данных отвечает распределению вероятностей целевого тормоза подъемника, полученному на этапе A и соответствующему параметрам конструкции, параметрам свойств материалов и параметрам рабочих условий торможения; затем получают комбинации разных случайных данных из параметров конструкции, параметров свойств материалов и параметров рабочих условий торможения, то есть формируют группы комбинированных случайных параметров, соответствующих модели в виде цифрового двойника, и затем переходят к этапу C;

на этапе C для указанного рабочего условия обычного торможения и указанного рабочего условия аварийного торможения соответственно получают случайные отклики на рабочие параметры торможения в модели в виде цифрового двойника, соответствующие группам комбинированных случайных параметров соответственно при каждом указанном рабочем условии, и затем переходят к этапу D;

на этапе D для каждого рабочего параметра торможения соответственно, согласно случайным откликам на рабочие параметры торможения в модели в виде цифрового двойника, соответствующим группам комбинированных случайных параметров, соответственно при каждом указанном рабочем условии, группы комбинированных случайных параметров принимают в качестве входящих данных, и рабочие параметры торможения, соответствующие группам комбинированных случайных параметров соответственно, принимают в качестве выходных данных, чтобы построить библиотеки выборок обучающих данных, соответствующие рабочим параметрам торможения, и затем переходят к этапу E;

на этапе E для каждого рабочего параметра торможения соответственно, согласно библиотекам выборок обучающих данных, соответствующим рабочим параметрам торможения, строят модельные функции, соответствующие рабочим параметрам торможения соответственно, то есть строят модели поверхности случайного отклика, соответствующие рабочим параметрам торможения соответственно, и затем переходят к этапу F;

на этапе F, согласно моделям поверхности случайного отклика, соответствующим рабочим параметрам торможения соответственно, в сочетании с пороговым значением для каждого рабочего параметра торможения, соответствующего целевому тормозу подъемника, создают модели оценки надежности, соответствующие рабочим параметрам торможения соответственно, и затем переходят к этапу G;

на этапе G для данных для параметров рабочих условий торможения, полученных путем обнаружения целевого тормоза подъемника, согласно моделям оценки надежности, соответствующим рабочим параметрам торможения соответственно, статистический анализ моментов выполняют путем использования узнаваемого момента, далее способ аппроксимации момента высшего порядка на основании узнаваемого момента используют для получения результатов надежности, соответствующих рабочим параметрам торможения соответственно, то есть для реализации выполняемой в реальном времени оценки надежности целевого тормоза подъемника, и затем переходят к этапу H; и

на этапе H путем обнаружения получают данные для целевого тормоза подъемника, соответствующие указанным параметрам рабочих условий торможения, и данные для целевого тормоза подъемника, соответствующие указанным рабочим параметрам торможения, создают библиотеки выборок обучающих данных, принимая данные для параметров рабочих условий торможения в качестве входящих данных и данные, соответствующие рабочим параметрам торможения, в качестве выходящих данных, и соответствующим образом добавляют данные в библиотеки выборок обучающих данных, соответствующие рабочим параметрам торможения соответственно, и затем возвращаются к этапу E;

отличающийся тем, что этап ii включает следующие этапы ii-1-ii-4:

на этапе ii-1 для указанного рабочего условия обычного торможения и указанного рабочего условия аварийного торможения соответственно получают крутящий момент торможения, генерируемый контактом между задвижкой тормоза и тормозным диском целевого тормоза подъемника при рабочем условии, и затем переходят к этапу ii-2;

на этапе ii-2 для указанного рабочего условия обычного торможения и указанного рабочего условия аварийного торможения, таких же, что и на этапе ii-1 соответственно, получают крутящий момент торможения, генерируемый контактом между задвижкой тормоза и тормозным диском трехмерной структурной расчетной модели конечных элементов при рабочем условии, и затем переходят к этапу ii-3;

на этапе ii-3 для разницы между крутящим моментом торможения, соответствующим трехмерной структурной расчетной модели конечных элементов, и крутящим моментом торможения, соответствующим целевому тормозу подъемника при указанном рабочем условии обычного торможения, а также разницы между крутящим моментом торможения, соответствующим трехмерной структурной расчетной модели конечных элементов, и крутящим моментом торможения, соответствующим целевому тормозу подъемника при указанном рабочем условии аварийного торможения, определяют, находятся ли две разницы в предварительно заданном пороговом диапазоне разниц или нет, если находятся, то трехмерная структурная расчетная модель конечных элементов становится моделью в виде цифрового двойника, соответствующей целевому тормозу подъемника, а если нет, то переходят к этапу ii-4; и

на этапе ii-4 регулируют параметры трехмерной структурной расчетной модели конечных элементов, а также физических взаимодействий между тормозным диском, задвижкой тормоза и тарельчатой пружиной согласно двум разницам, определенным на этапе B3, обновляют трехмерную структурную расчетную модель конечных элементов и затем возвращаются к этапу ii-2.

2. Способ по п. 1, отличающийся тем, что на этапе G после получения результатов надежности, соответствующих рабочим параметрам торможения, соответственно, согласно корреляции между рабочими параметрами торможения применяют связующую функцию для создания модели надежности системы при корреляции режима нескольких отказов для результатов надежности, то есть получают комплексный результат надежности, соответствующий целевому тормозу подъемника.

3. Способ по п. 1, отличающийся тем, что на этапе A после определения путем обнаружения данных для целевого тормоза подъемника, соответствующих указанным параметрам конструкции, указанным параметрам свойств материалов и указанным параметрам рабочих условий торможения, и данных для целевого тормоза подъемника, соответствующих указанным рабочим параметрам торможения, соответственно фильтруют данные для целевого тормоза подъемника, соответствующие указанным параметрам конструкции, указанным параметрам свойств материалов и указанным параметрам рабочих условий торможения, и данные для целевого тормоза подъемника, соответствующие указанным рабочим параметрам торможения, и затем данные для параметров отображают в форме модели в виде цифрового двойника.

4. Способ по любому из пп. 1-3, отличающийся тем, что параметры рабочих условий торможения включают подъемные нагрузки, начальные скорости торможения, продолжительности торможения и усилия торможения, а рабочие параметры торможения включают температуру тормозного диска, температуру задвижки тормоза, деформацию тормозного диска, потери на износ задвижки тормоза и жесткость тарельчатой пружины.

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| CN 107291989 A, 24.10.2017 | |||

| CN 111950133 A, 17.11.2020 | |||

| РАСПРЕДЕЛЕННАЯ СИСТЕМА ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ БУРЕНИЯ | 2010 |

|

RU2503065C1 |

| EA 201491425 A1, 28.11.2014. | |||

Авторы

Даты

2024-09-17—Публикация

2021-02-23—Подача