Изобретение относится к неразрушающим методам контроля качества компонентов изделий электронной техники и может быть использовано для отбраковки непроволочных тонкопленочных резисторов в гибридных интегральных схемах.

По тонкопленочной технологии изготовление постоянных резисторов [1] включает в себя нанесение резистивного слоя на подложку, формирование топологии резистора, формирование контактов резистора, подгонку сопротивления за счет электроимпульсных, лазерных и других воздействий, пайку и другие операции, включая стабилизацию сопротивлений и отбраковочные испытания. Резисторы имеют погрешности и нестабильность основного параметра (величины сопротивления), что выявляют только длительные испытания. Изменение сопротивления и допусковый отказ связаны со скрытыми дефектами тонкого резистивного слоя.

Сопротивление резисторов измеряют по ГОСТ 21342.20-78 «Резисторы. Метод измерения сопротивления». Температурный коэффициент сопротивления измеряют согласно ГОСТ 21342.15-78 «Резисторы. Метод определения температурной зависимости сопротивления». Наработку оценивают по ГОСТ 25359-82 «Изделия электронной техники. Общие требования по надежности и методы испытаний» в течение 1000 часов при номинальной мощности и температуре резистора 360 К. Проблемой является выявление дефектов и нестабильных резистивных слоев на ранней стадии их изготовления.

Известен способ стабилизации структуры тонкопленочных тензорезисторов [2], заключающийся в том, что пленку резистивного материала выдерживают в вакууме после напыления в течение 4,5-5,0 часов при температуре напыления, на пленку резистивного материала через трафарет наносят слой проводящего материала и создают контактные площадки тензорезисторов и рисунок коммутации, затем формируют топологический рисунок тензорезисторов и выдерживают их в кислородной плазме с расходом кислорода 2-3 см3/мин в течение 1,5-2,0 часов.

Недостатками данного способа являются:

- длительность и трудоемкость процесса стабилизации (около 7,0 часов);

- отсутствие возможности выявления скрытых дефектов резистивного слоя на ранних стадиях изготовления тонкопленочных резисторов.

Известен способ стабилизации и подгонки тонкопленочных резисторов [3] импульсами напряжения определенной амплитуды, длительности и скважности, отличающийся тем, что стабилизацию и подгонку проводят в едином технологическом цикле при неизменной амплитуде, длительности и скважности импульсов напряжения, причем стабилизацию проводят «пакетами» импульсов напряжения до нижнего не изменяющегося значения сопротивления, которое фиксируют контрольным «пакетом» импульсов напряжения, после чего осуществляют подгонку сопротивлений резисторов подачей на них «пакетов» импульсов напряжения, в которых количество импульсов увеличивают в несколько раз, при этом сопротивление каждого резистора увеличивают до требуемого номинального значения, а в промежутках между «пакетами» импульсов непрерывно контролируют изменение сопротивлений резисторов, как при стабилизации их сопротивлений, так и при их подгонке.

Недостатками данного способа являются:

- аппаратурная сложность и трудоемкость процесса стабилизации и подгонки;

- отсутствие возможности выявления скрытых дефектов резистивного слоя на ранних стадиях изготовления тонкопленочных резисторов.

Наиболее близким по технической сущности (прототипом) является способ отбраковки потенциально ненадежных непроволочных резисторов [4], состоящий в том, что по цепи из последовательно соединенного испытуемого резистора и малошумящего (контрольного) резистора пропускают ток, измеряют спектральную плотность мощности шума и определяют коэффициент y, характеризующий огибающую плотности мощности шума на низких частотах для разных номиналов контрольного резистора. О потенциальной ненадежности резистора судят по результату сравнения коэффициента у заведомо надежного и испытуемого резистора. Таким образом, в качестве информативного параметра используют отклонение показателя огибающей спектра низкочастотного шума, контролируемого при пропускании тока через последовательно соединенные непроволочный и малошумящий резисторы при двух значениях малошумящего резистора.

К недостаткам этого способа отбраковки потенциально ненадежных резисторов следует отнести:

- аппаратурную и технологическую сложность, большую трудоемкость процесса отбраковки резисторов;

- отсутствие возможности выявления скрытых дефектов резистивного слоя на ранних стадиях изготовления тонкопленочных резисторов.

Задачей, решаемой предлагаемым изобретением, является упрощение способа отбраковки потенциально ненадежных резисторов, выявление потенциально ненадежных резисторов на самых ранних стадиях их изготовления.

Технический результат от использования данного способа заключается в упрощении способа отбраковки резисторов, снижении трудоемкости с одновременной возможностью выявления потенциально ненадежных резисторов на самой ранней стадии их формирования.

Указанный результат достигается тем, что способ отбраковки потенциально ненадежных тонкопленочных резисторов включает в себя дополнительное воздействие и контроль сопротивления резистивного слоя, при этом резистивный слой подвергают воздействию кислородной высокочастотной плазмы при удельной энергии от 20 до 50 мВт/см3 в течение времени от 10 до 20 минут, и по разнице слоевых сопротивлений до и после обработки выявляют потенциально ненадежные резисторы.

Общими признаками прототипа и заявляемого способа является то, что выявление потенциально ненадежных тонкопленочных резисторов проводят при низкочастотном токовом воздействии на них и определении электрических параметров. Отличительными признаками является то, что воздействием является высокочастотная кислородная плазма на стадии формирования резистивного слоя и отбраковку проводят по изменению слоевого сопротивления.

Данный способ за счет воздействия высокочастотной кислородной плазмы выявляет скрытые дефекты микроструктуры тонкого резистивного слоя, а выявленный эффект «аномального» роста слоевого сопротивления позволяет определить и удалить потенциально ненадежные резистивные слои до стадии изготовления и испытания резисторов. Использование удельной энергии кислородной плазмы менее 20 мВт/см3 приводит к уменьшению производительности плазменной обработки и не позволяет надежно определить изменение слоевого сопротивления. Использование удельной энергии кислородной плазмы более 50 мВт/см3 приводит к нагреву резистивных слоев и подложек. При длительности обработки в высокочастотной кислородной плазме менее 10 минут изменение слоевого сопротивления резистивного слоя не достигает оптимальных для измерений значений. При длительности обработки более 20 минут величина слоевого сопротивления меняется незначительно. Количественное изменение слоевого сопротивления, вызванное обработкой в кислородной плазме, зависит от величины исходного (начального) слоевого сопротивления, поэтому критерий отбраковки по изменению слоевого сопротивления устанавливают экспериментально.

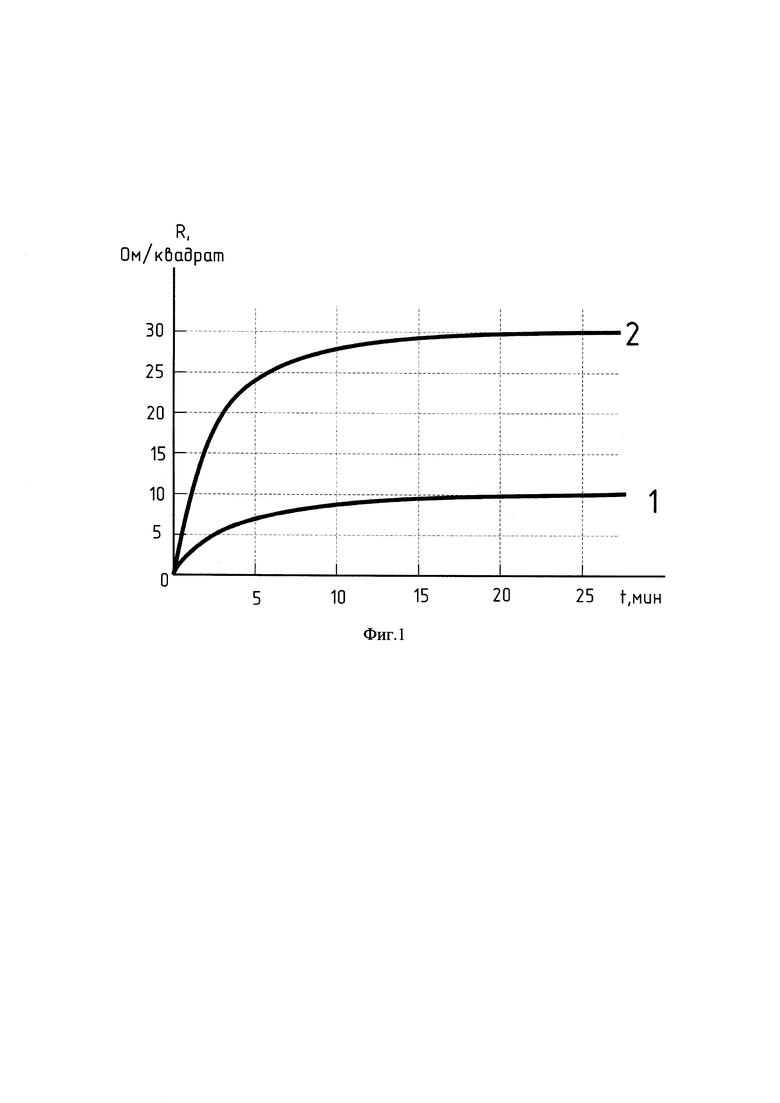

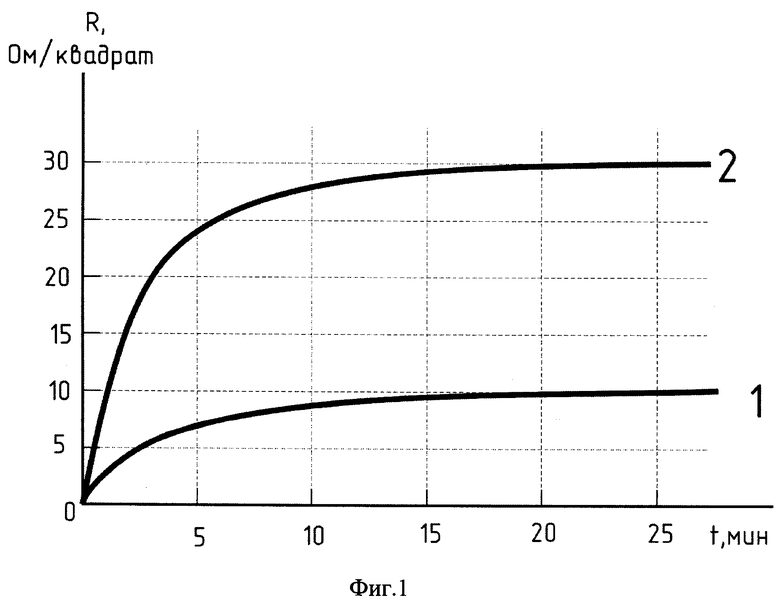

На фиг. 1 приведены характерные зависимости изменения величины слоевого сопротивления резистивных слоев от времени обработки в высокочастотной кислородной плазме для стабильных (1) и нестабильных (2) резистивных слоев. Начальное слоевое сопротивление резистивных слоев составляло от 250 до 350 Ом/квадрат.

Пример 1. Исходные пронумерованные подложки ситалла типа СТ-50-1 с целью очистки поверхности обрабатывают в кипящей перекисно-аммиачной смеси, промывают в деионизованной воде и сушат на центрифуге. Группу пластин закрепляют в оснастке и загружают в вакуумную рабочую камеру установки типа УВН-2М. После создания в рабочей камере степени вакуума 10-3 Па с использованием стандартных средств откачки и нагрева подложек до 450 К проводят термическое испарение резистивного сплава типа PC 3710 по ЕТО 032.547 ТУ и осаждают на лицевую сторону подложек сплошной слой резистивного сплава толщиной 200 нм. После выгрузки на каждой из подложек измеряют сопротивление сформированного резистивного слоя, используя стандартный измеритель типа ИУС-2. Слоевое сопротивление резистивного слоя составляло 260 Ом/квадрат. Затем подложки загружают в камеру установки типа «Плазма-600» и обрабатывают в высокочастотной (13,56 МГц) кислородной плазме при давлении кислорода 133 Па, плотности мощности 45 мВт/см3 в течение 10 минут. После выгрузки подложек опять измеряют сопротивление резистивного слоя и определяют разность сопротивлений до и после плазменной обработки. При увеличении сопротивления резистивного слоя более чем на 20 Ом/квадрат подложки отделяют как потенциально ненадежные. На остальных подложках с учетом значений сопротивления резистивного слоя методом фотолитографии и травления формируют топологию резисторов.

Пример 2. Пронумерованные подложки ситалла типа СТ-50-1 с целью очистки поверхности обрабатывают в кипящей перекисно-аммиачной смеси, промывают в деионизованной воде и сушат на центрифуге. Группу пластин закрепляют в оснастке и загружают в вакуумную рабочую камеру установки типа УВН-75П. После создания в рабочей камере степени вакуума 10-3 Па с использованием стандартных средств откачки и нагрева подложек до 430 К проводят термическое испарение резистивного сплава типа РС-3710А ЕТО.021.048 ТУ и осаждают на лицевую сторону подложек сплошной слой резистивного сплава толщиной 150 нм. После выгрузки измеряют сопротивление сформированного резистивного слоя, используя стандартный измеритель типа ЦИУС. Сопротивление резистивного слоя составляло 320 Ом/квадрат. Затем подложки загружают в кварцевый реактор установки типа «08ПХО-100Т-001» и обрабатывают в высокочастотной (13,56 МГц) кислородной плазме при давлении кислорода 200 Па, плотности мощности 15 мВт/см3 в течение 20 минут. После выгрузки подложек опять измеряют сопротивление резистивного слоя и определяют разность сопротивлений до и после плазменной обработки. При увеличении сопротивления резистивного слоя более чем на 20 Ом/квадрат подложки отделяют как потенциально ненадежные. На остальных подложках с учетом значений сопротивления резистивного слоя методом фотолитографии и травления формируют топологию резисторов.

Таким образом, использование предлагаемого способа позволяет выявить потенциально нестабильные резисторы при их групповой обработке на стадии формирования резистивного слоя и исключить для них последующие трудоемкие операции. Это увеличивает выход годных изделий на 5-10% и надежность резисторов.

Источники информации:

1. Колосницын Б.С., Котов А.Д. Расчет параметров элементов интегральных схем. - Минск: БГУИР, 2017, с. 8-22.

2. Патент SU №1398573, G01L 1/22, заявл. 13.05.85. Способ стабилизации структуры тонкопленочных терморезисторов.

3. Способ стабилизации и подгонки тонкопленочных резисторов и устройство для его осуществления https://patentdb.ru/patent/2306625.

4. Патент SU №1320776 A1 (G 01 R 31/00) Способ отбраковки потенциально ненадежных непроволочных резисторов. Опубликован 30.06.87 г. Бюл. №24. https://patentdb.ru/patent/1320776.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ | 2023 |

|

RU2828054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2551905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2552630C1 |

| СПОСОБ СТАБИЛИЗАЦИИ И ПОДГОНКИ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306625C1 |

| СПОСОБ СТАБИЛИЗАЦИИ УПРУГОГО ЭЛЕМЕНТА ДАТЧИКА ДАВЛЕНИЯ С ТЕНЗОРЕЗИСТОРАМИ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2399894C1 |

| ДАТЧИК ВЛАЖНОСТИ ГАЗОВ | 2023 |

|

RU2826793C1 |

| СПОСОБ СТАБИЛИЗАЦИИ УПРУГОГО ЭЛЕМЕНТА ДАТЧИКА ДАВЛЕНИЯ С ТЕНЗОРЕЗИСТОРАМИ | 2005 |

|

RU2301977C1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| Способ стабилизации резисторов | 2019 |

|

RU2722213C1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

Изобретение относится к неразрушающим методам контроля качества компонентов изделий электронной техники и может быть использовано для отбраковки тонкопленочных резисторов. Технический результат: снижение трудоемкости при возможности выявления потенциально ненадежных резисторов на ранней стадии их формирования. Сущность: способ отбраковки потенциально ненадежных тонкопленочных резисторов включает воздействие кислородной высокочастотной плазмы при удельной энергии от 20 до 50 мВт/см3 в течение времени от 10 до 20 минут. По разнице слоевых сопротивлений слоя до и после обработки выявляют потенциально ненадежные резисторы. 1 ил.

Способ отбраковки потенциально ненадежных тонкопленочных резисторов, включающий воздействие плазмы на сформированную резистивную пленку и контроль сопротивления резистивного слоя, отличающийся тем, что резистивный слой подвергают обработке в кислородной высокочастотной плазме при удельной энергии от 20 до 50 мВт/см3 в течение времени от 10 до 20 минут и по разнице слоевых сопротивлений слоя до и после обработки выявляют потенциально ненадежные резисторы.

| Способ отбраковки резистивной структуры с нелинейной рабочей характеристикой | 1989 |

|

SU1764001A1 |

| Способ отбраковки потенциально ненадежных непроволочных резисторов | 1986 |

|

SU1320776A1 |

| CN 106824833 A, 13.06.2017 | |||

| CN 112098728 A, 18.12.2020. | |||

Авторы

Даты

2024-08-27—Публикация

2023-07-25—Подача