Изобретение относится к технологии изготовления резисторов, в частности к стабилизации тонкопленочных резисторов и может быть использовано при производстве металлопленочных тензорезисторных датчиков давления, силы, деформации и гибридных интегральных схем в радиотехнической и приборостроительной промышленности.

Известен способ изготовления тонкопленочных резисторов (патент РФ №2327241, Н01С 17/00, опубликовано 20.06.2008), включающий стабилизацию параметров резисторов термообработкой резисторов в термопечи, доводя температуру термопечи с установленными в ней резисторами до (345-365)°С, выдерживают 3 ч, охлаждают вместе с термопечью до температуры (18-25)°С, снова доводят температуру термопечи до (375-385)°С, выдерживают 2 ч и снова охлаждают вместе с печью до температуры (18-25)°С.

Недостатками известного способа являются:

- длительность процесса стабилизации (около 6,0÷7,0 часов);

- нестабильность параметров резисторов, обусловленных незаконченностью структурообразования резистивной пленки из-за наличия в ней скрытых дефектов, связанных с исходным состоянием поверхности подложки и непосредственно самим процессом напыления.

Известен способ изготовления пленочных резисторов (авторское свидетельство СССР №1358653, Н01С 17/00, Н01С 3/00, опубликовано 27.05.2012), включающий термическую обработку диэлектрического основания с нанесенной резистивной пленкой и импульсную токовую тренировку импульсами длительностью 10-5-5⋅10-4 с, причем амплитуду каждого последующего импульса увеличивают на 3-5 В и тренировку прекращают по достижении приращения сопротивления резистора на 0,1-0,5% от минимальной величины сопротивления, полученного при импульсной токовой тренировке.

Недостатком данного способа является низкая стабильность параметров резисторов, обусловленных незаконченностью структурообразования резистивной пленки.

Наиболее близким (патент РФ №2306625, Н01С 17/22, Н01С 17/30, опубликовано 20.09.2007 - прототип) по технической сущности является способ стабилизации и подгонки тонкопленочных резисторов импульсами напряжения определенной амплитуды, длительности и скважности, стабилизацию и подгонку проводят в едином технологическом цикле при неизменной амплитуде, длительности и скважности импульсов напряжения, причем, стабилизацию проводят «пакетами» импульсов напряжения до нижнего не изменяющегося значения сопротивления, которое фиксируют контрольным «пакетом» импульсов напряжения, после чего осуществляют подгонку сопротивлений резисторов подачей на них «пакетов» импульсов напряжения, в которых количество импульсов увеличивают в несколько раз, при этом сопротивление каждого резистора увеличивают до требуемого номинального значения, а в промежутках между «пакетами» импульсов непрерывно контролируют изменение сопротивлений резисторов, как при стабилизации их сопротивлений, так и при их подгонке.

Недостатком данного способа является низкая стабильность параметров резисторов, обусловленных незаконченностью структурообразования резистивной пленки.

Целью изобретения является повышение стабильности параметров резисторов.

Поставленная цель достигается тем, что в способе стабилизации резисторов, включающем стабилизацию резисторов «пакетами» импульсов напряжения определенной амплитуды, длительности, скважности и энергии с непрерывным контролем изменения сопротивлений резисторов до неизменяющегося значения сопротивления при скважности импульсов напряжения, обеспечивающей предупреждение перегрева резисторов, и длительности импульса, его амплитуде и энергии в определенные периоды стабилизации, обеспечивающих достаточную температуру для структурирования тонкой резистивной пленки, согласно изобретению стабилизацию резисторов проводят в три этапа, при этом энергию импульса напряжения на первом этапе стабилизации задают из условия предупреждения выгорания резисторов, на втором этапе - из условия достаточности температуры для структурирования тонкой резистивной пленки, на третьем этапе - из условия обеспечения ускоренной взаимодиффузии резистивной пленки и пленки диэлектрика, при этом длительность импульса и его амплитуда на первом и втором этапах стабилизации задают из условия обеспечения достаточной температуры для структурирования тонкой резистивной пленки, а на третьем этапе стабилизации - из условия обеспечения достаточной температуры для окисления верхнего слоя резистивной пленки и ускоренной взаимодиффузии резистивной пленки и пленки диэлектрика.

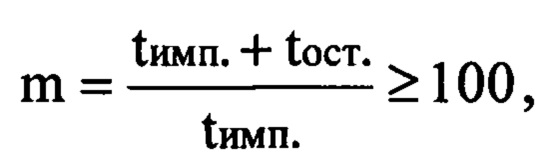

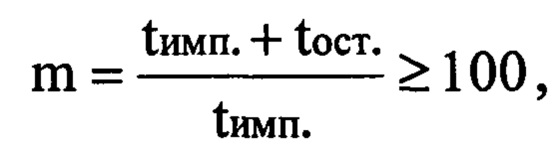

Кроме того, в способе стабилизации резисторов скважность импульсов напряжения задают из условия:

где m - скважность импульсов,

tимп. - длительность импульса,

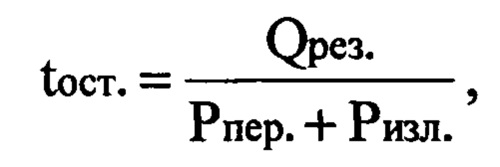

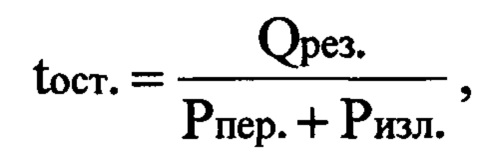

tост. - временной промежуток между импульсами, время остывания,

где Qpeз. - количество теплоты, полученное резистором за время прохождения импульса длительностью tимп.,

Рпер. - мощность, передаваемая от резистора подложке (основанию, на котором он расположен),

Ризл. - мощность, рассеиваемая поверхностью резистора в окружающую среду,

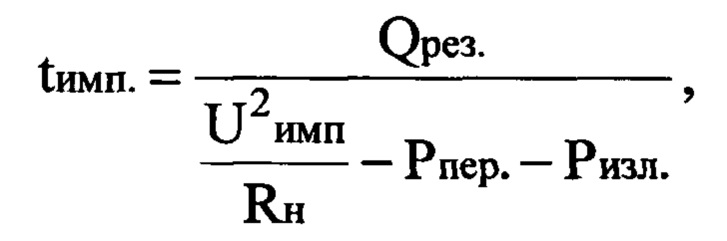

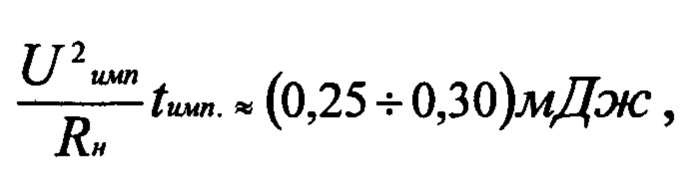

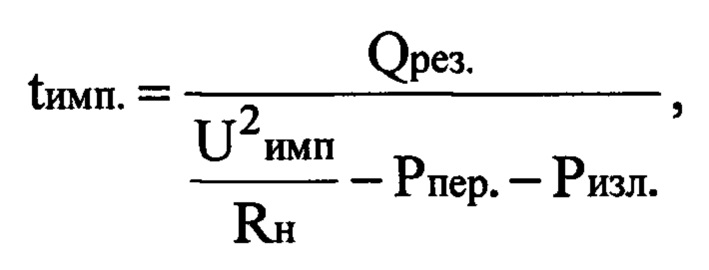

длительность импульса напряжения и его амплитуда на первом и втором этапах связаны соотношением:

где Uимп - амплитуда импульсов напряжения,

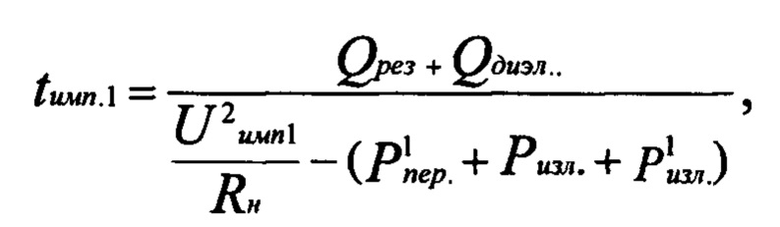

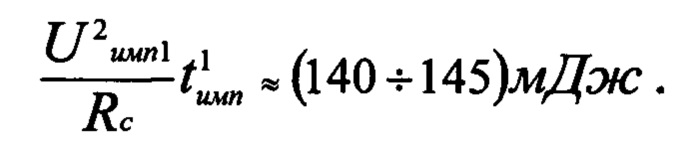

Rн - начальное сопротивление резистора, на третьем этапе связаны соотношением:

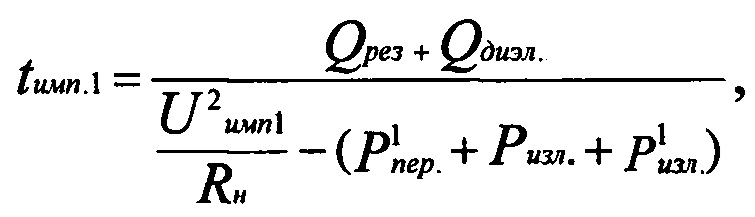

где tимп.1 - длительность импульса при проведении третьего этапа обработки,

Qдиэл. - количество теплоты, полученное диэлектриком от резистора за время прохождения импульса длительностью tимп.1,

Uимп1 - амплитуда импульсов при проведении третьего этапа обработки,

Rн - значение сопротивления резистора, полученное после проведения второго этапа обработки,

- мощность, рассеиваемая поверхностью диэлектрика в окружающую среду,

- мощность, рассеиваемая поверхностью диэлектрика в окружающую среду,

- мощность, передаваемая от диэлектрика нижерасположенному основанию,

- мощность, передаваемая от диэлектрика нижерасположенному основанию,

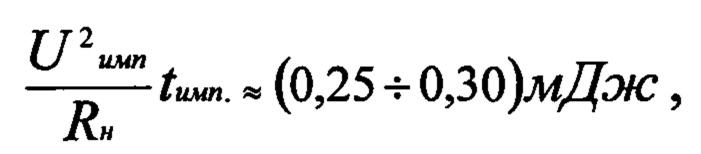

энергия импульса напряжения на первом этапе стабилизации ограничивается выражением:

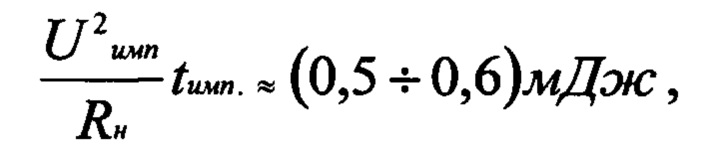

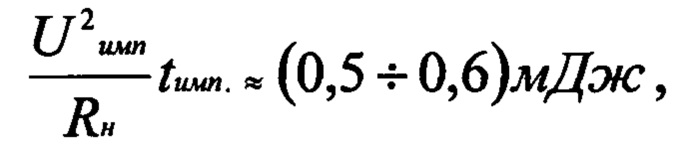

на втором этапе -

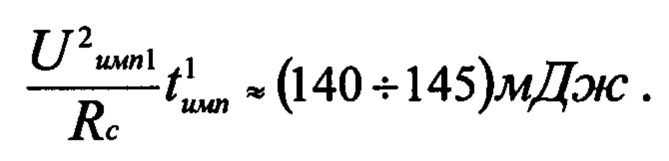

на третьем этапе -

В способе стабилизации резисторов на первом этапе стабилизации под воздействием импульсов напряжения, организованных в «пакеты» и имеющих определенную амплитуду, длительность и скважность, на участках резистивного слоя, имеющих скрытые дефекты и мелкие кристаллиты и характеризующихся повышенным сопротивлением, выделяется мгновенная импульсная мощность, разогревающая резистивную пленку в местах с наибольшей плотностью дефектов. В результате происходит укрупнение кристаллитов, без их выгорания, и устраняются скрытые дефекты, значение сопротивления незначительно уменьшается. На втором этапе стабилизации в результате кратковременного разогрева изменяется структура резистивной пленки, при этом сопротивление резистора уменьшается (т.е. начальная величина сопротивления Rн уменьшается на Δr), что подтверждает происходящие структурные изменения в резистивной пленке. На третьем этапе стабилизации под воздействием импульсов напряжения, организованных в «пакеты», имеющих уменьшенную амплитуду и увеличенную длительность, по сравнению с первыми двумя этапами, происходит разогрев не только резистивного слоя, но и слоя диэлектрика. В результате происходит окисление верхнего слоя резистивной пленки и образуется промежуточный электропроводный слой силицидов между резистивной пленкой и пленкой диэлектрика. Обработку в каждом этапе проводят до неизменения значения сопротивления резистора в каждом этапе, при подаче на него последовательно трех «пакетов» импульсов. Поэтому, во втором этапе происходит полное структурирование (укрупнение кристаллитов) резистивной пленки, а в третьем этапе сверху резистивной пленки образуется плотная окисная пленка, препятствующая дальнейшему проникновению кислорода к резистивной пленке, а снизу резистивной пленки образуется насыщенный промежуточный слой силицидов, препятствующий дальнейшей взаимодиффузии резистивной пленкой и пленки диэлектрика.

Таким образом, изобретение позволяет проводить полное структурирование (укрупнение кристаллитов), выявлять и устранять скрытые дефекты резистивного слоя и образовывать своеобразный защитный «саркофаг» для резистивной пленки, что существенным образом влияет на надежность и стабильность параметров резисторов в процессе эксплуатации и хранения.

На основании выше сказанного можно сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень». Пример практического исполнения:

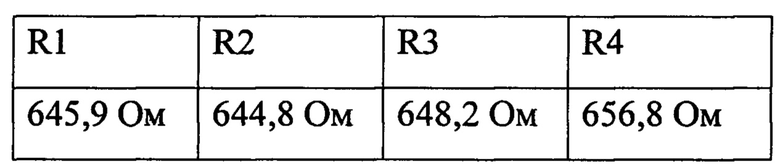

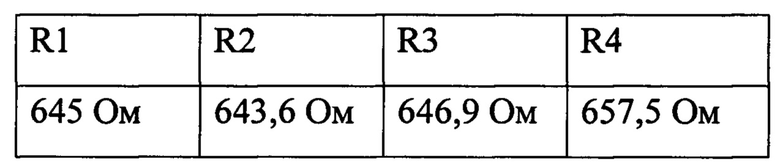

Проводилась стабилизация тонкопленочных резисторов, сформированных на металлической подложке с тонким изолирующим слоем методом термического напыления в вакууме из резистивного сплава на основе нихрома. Значения сопротивлений были измерены:

На первом этапе стабилизации амплитуду импульсов устанавливали 139 В, при этом значения сопротивлений установились:

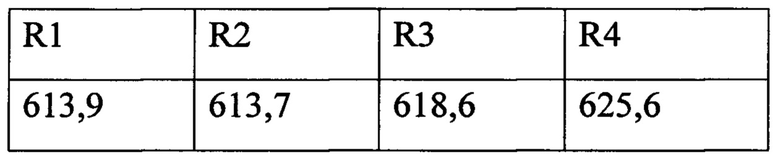

На втором этапе стабилизации амплитуду импульсов устанавливали 180 В, при этом значения сопротивлений установились:

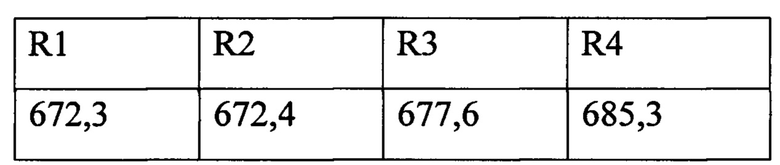

На третьем этапе стабилизации амплитуду импульсов устанавливали 99 В, при этом значения сопротивлений установились:

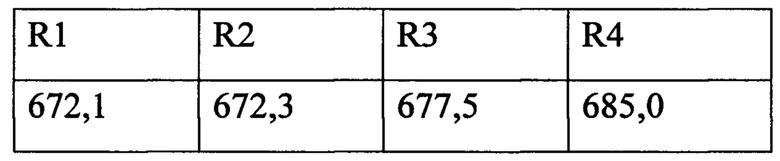

После изготовления резисторов, провели испытания: поместили резисторы в термокамеру с температурой +250°С и выдержали в течение 5 часов, при этом значения сопротивлений установились:

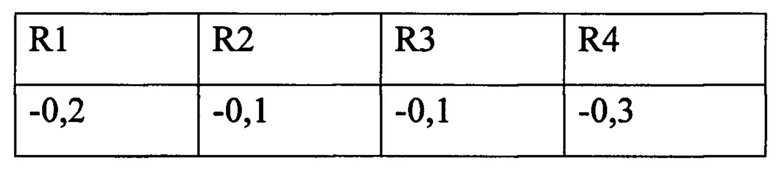

Изменение значений резисторов после испытаний составили:

Изобретение позволяет проводить стабилизацию резисторов за счет полного структурирования (укрупнения кристаллитов), выявления и устранения скрытых дефектов резистивного слоя и образовывания своеобразного защитного «саркофага» для резистивной пленки «пакетами» импульсов напряжения определенной амплитуды, длительности, скважности и энергии с непрерывным контролем изменения сопротивлений резисторов до неизменяющегося значения сопротивления при скважности импульсов напряжения, обеспечивающей предупреждение перегрева резисторов, и длительности импульса, его амплитуде и энергии в определенные периоды стабилизации, обеспечивающих достаточную температуру для структурирования тонкой резистивной пленки, стабилизацию резисторов проводят в три этапа, при этом энергию импульса напряжения на первом этапе стабилизации задают из условия предупреждения выгорания резисторов, на втором этапе - из условия достаточности температуры для структурирования тонкой резистивной пленки, на третьем этапе - из условия обеспечения ускоренной взаимодиффузии резистивной пленки и пленки диэлектрика, при этом длительность импульса и его амплитуда на первом и втором этапах стабилизации задают из условия обеспечения достаточной температуры для структурирования тонкой резистивной пленки, а на третьем этапе стабилизации - из условия обеспечения достаточной температуры для окисления верхнего слоя резистивной пленки и ускоренной взаимодиффузии резистивной пленки и пленки диэлектрика.

Таким образом предложенное техническое решение позволяет повысить стабильность параметров резисторов при хранении и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ И ПОДГОНКИ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306625C1 |

| СПОСОБ СТАБИЛИЗАЦИИ УПРУГОГО ЭЛЕМЕНТА ДАТЧИКА ДАВЛЕНИЯ С ТЕНЗОРЕЗИСТОРАМИ | 2014 |

|

RU2566538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2007 |

|

RU2327241C1 |

| СПОСОБ ОТБРАКОВКИ ПОТЕНЦИАЛЬНО НЕНАДЕЖНЫХ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2023 |

|

RU2825537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ РЕЗИСТОРОВ | 2021 |

|

RU2770908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ РЕЗИСТОРОВ | 2021 |

|

RU2770906C1 |

| СПОСОБ КУЛОНОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ НАНОСТРУКТУР ТРАНЗИСТОРА n-МОП В ТЕХНОЛОГИЯХ КМОП/КНС И КМОП/КНИ | 2010 |

|

RU2439745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2020 |

|

RU2755943C1 |

| ВЫСОКОВОЛЬТНЫЙ РЕЗИСТОР-ПРЕДОХРАНИТЕЛЬ | 2008 |

|

RU2367051C1 |

| Тонкопленочный титановый терморезистор на гибкой полиимидной подложке и способ его изготовления | 2020 |

|

RU2736233C1 |

Изобретение относится к технологии изготовления резисторов, в частности к стабилизации резисторов, и может быть использовано при производстве металлопленочных тензорезисторных датчиков давления, силы, деформации и гибридных интегральных схем в радиотехнической и приборостроительной промышленности. Стабилизацию резисторов проводят «пакетами» импульсов напряжения определенной амплитуды, длительности, скважности и энергии в три этапа, при этом энергию импульса напряжения на первом этапе стабилизации задают из условия предупреждения выгорания резисторов, на втором этапе - из условия достаточности температуры для структурирования тонкой резистивной пленки, на третьем этапе - из условия обеспечения ускоренной взаимодиффузии резистивной пленки и пленки диэлектрика, при этом длительность импульса и его амплитуда на первом и втором этапах стабилизации задают из условия обеспечения достаточной температуры для структурирования тонкой резистивной пленки, а на третьем этапе стабилизации - из условия обеспечения достаточной температуры для окисления верхнего слоя резистивной пленки и ускоренной взаимодиффузии резистивной пленки и пленки диэлектрика. Техническим результатом является повышение стабильности параметров резисторов при хранении и эксплуатации. 3 з.п. ф-лы.

1. Способ стабилизации резисторов «пакетами» импульсов напряжения определенной амплитуды, длительности, скважности и энергии с непрерывным контролем изменения сопротивлений резисторов до неизменяющегося значения сопротивления при скважности импульсов напряжения, обеспечивающей предупреждение перегрева резисторов, и длительности импульса, его амплитуде и энергии в определенные периоды стабилизации, обеспечивающих достаточную температуру для структурирования тонкой резистивной пленки, отличающийся тем, что стабилизацию резисторов проводят в три этапа, при этом энергию импульса напряжения на первом этапе стабилизации задают из условия предупреждения выгорания резисторов, на втором этапе - из условия достаточности температуры для структурирования тонкой резистивной пленки, на третьем этапе - из условия обеспечения ускоренной взаимодиффузии резистивной пленки и пленки диэлектрика, при этом длительность импульса и его амплитуда на первом и втором этапах стабилизации задают из условия обеспечения достаточной температуры для структурирования тонкой резистивной пленки, а на третьем этапе стабилизации - из условия обеспечения достаточной температуры для окисления верхнего слоя резистивной пленки и ускоренной взаимодиффузии резистивной пленки и пленки диэлектрика.

2. Способ стабилизации резисторов по п. 1, отличающийся тем, что скважность импульсов напряжения задают из условия

где m - скважность импульсов,

tимп. - длительность импульса,

tост. - временной промежуток между импульсами, время остывания,

где Qpeз. - количество теплоты, полученное резистором за время прохождения импульса длительностью tимп.,

Рпер. - мощность, передаваемая от резистора подложке (основанию, на котором он расположен),

Ризл. - мощность, рассеиваемая поверхностью резистора в окружающую среду.

3. Способ стабилизации резисторов по п. 1, отличающийся тем, что длительность импульса напряжения и его амплитуда на первом и втором этапах связаны соотношением

где U2имп - амплитуда импульсов напряжения,

Rн - начальное сопротивление резистора, на третьем этапе связаны соотношением

где tимп.1 - длительность импульса при проведении третьего этапа обработки,

Qдиэл. - количество теплоты, полученное диэлектриком от резистора за время прохождения импульса длительностью tимп.1,

U2имп1 - амплитуда импульсов при проведении третьего этапа обработки,

Rн - значение сопротивления резистора, полученное после проведения второго этапа обработки,

- мощность, рассеиваемая поверхностью диэлектрика в окружающую среду,

- мощность, рассеиваемая поверхностью диэлектрика в окружающую среду,

- мощность, передаваемая от диэлектрика нижерасположенному основанию.

- мощность, передаваемая от диэлектрика нижерасположенному основанию.

4. Способ стабилизации резисторов по п. 1, отличающийся тем, что энергия импульса напряжения на первом этапе стабилизации ограничивается выражением

на втором этапе -

на третьем этапе -

| СПОСОБ СТАБИЛИЗАЦИИ И ПОДГОНКИ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1985 |

|

SU1358653A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ИЗМЕРИТЕЛЬНОГО РЕЗИСТОРА | 2012 |

|

RU2504035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО РЕЗИСТОРА | 2000 |

|

RU2208256C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2007 |

|

RU2327241C1 |

| US 4929923 A, 29.05.1990 | |||

| Пресс-форма для изостатического спрессования изделий | 1973 |

|

SU454133A1 |

Авторы

Даты

2020-05-28—Публикация

2019-08-27—Подача