Область техники

Настоящее изобретение относится к области газожидкостных реакторов, позволяющих осуществить олигомеризацию этилена с получением линейных олефинов путем гомогенного катализа, с реакционной камерой, содержащей поперечные внутренние элементы, способные замедлять подъем газообразного этилена в указанном реакторе.

Изобретение относится также к применению указанного газожидкостного реактора в процессе олигомеризации этилена в линейные олефины, в частности в бут-1-ен, гекс-1-ен, и/или окт-1-ен или смеси линейных альфа-олефинов.

Уровень техники

Изобретение относится к области газожидкостных реакторов, называемых также барботажными колоннами, а также к их применению в процессе олигомеризации этилена. Недостатком, возникающим при использовании таких реакторов в процессах олигомеризации этилена, является управление верхним газовым пространством, соответствующим верхней части реактора, где вещества находятся в газообразном состоянии. Указанное верхнее газовое пространство включает газообразные соединения, плохо растворимые в жидкой фазе, соединения, частично растворимые в жидкости, но инертные, а также газообразный этилен, не растворенный в указанной жидкости. Прохождение газообразного этилена из нижней жидкостной части реакционной камеры в верхнее газовое пространство представляет собой явление, называемое проскоком. Однако верхнее газовое пространство продувают, чтобы удалить указанные газообразные соединения. Когда количество газообразного этилена, присутствующего в верхнем газовом пространстве, является значительным, продувка газового пространства приводит к довольно существенной потере этилена, что отрицательно сказывается на производительности и себестоимости процесса олигомеризации. Кроме того, значительный проскок означает, что большое количество газообразного этилена не растворилось в жидкой фазе и, следовательно, не прореагировало, что снижает производительность и селективность процесса олигомеризации.

Таким образом, для повышения эффективности процесса олигомеризации в отношении производительности и затрат, важно ограничить явление проскока этилена, чтобы повысить его конверсию в указанном процессе при сохранении хорошей селективности по искомым линейным альфа-олефинам.

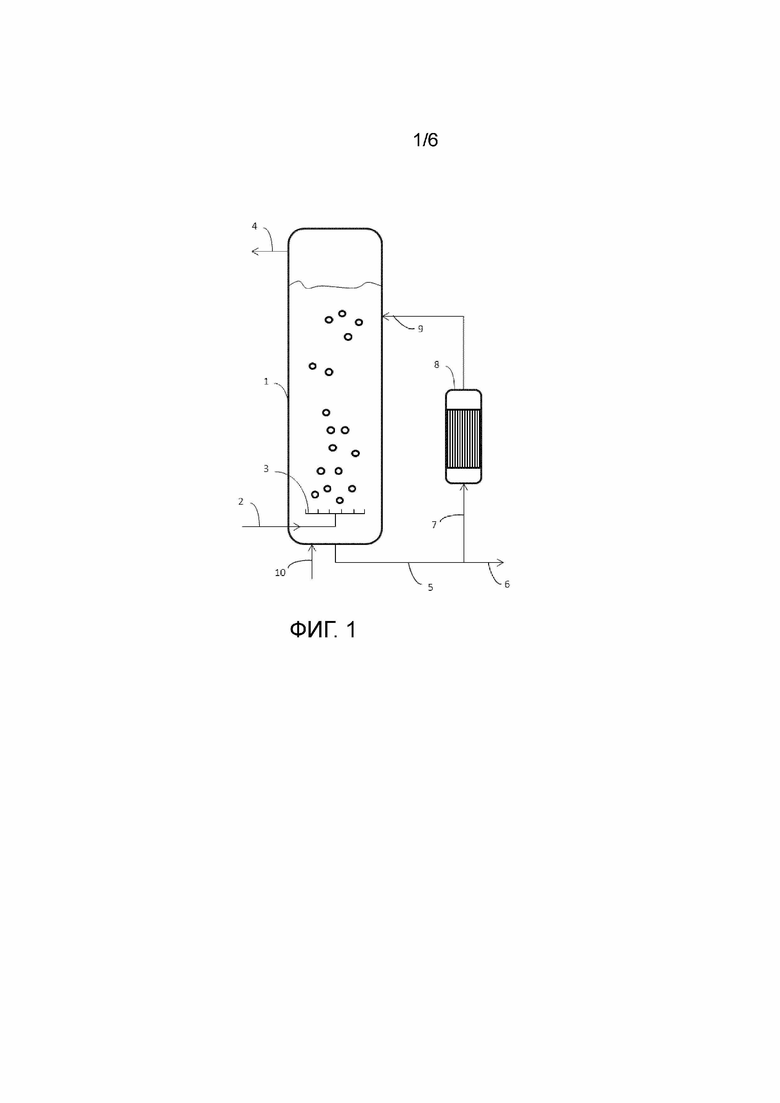

Способы предшествующего уровня техники, в которых используется газожидкостный реактор, показанный на фигуре 1, не позволяют ограничить потери газообразного этилена, а продувка верхнего газового пространства приводит к выходу газообразного этилена из реактора, что отрицательно сказывается на выходе процесса и его себестоимости.

Авторы настоящей заявки в заявках WO2019/011806 и WO2019/011609 описали способы, позволяющие увеличить площадь контакта между верхней частью жидкой фракции и верхним газовым пространством с помощью диспергирующих или турбулизирующих средств, чтобы облегчить прохождение этилена, содержащегося в верхнем газовом пространстве, в жидкую фазу на уровне границы раздела газ-жидкость. Эти способы не позволяют ограничить явление проскока, и их недостаточно, когда количество этилена в верхнем газовом пространстве является значительным из-за высокой степени проскока.

Кроме того, в ходе этих исследований авторы заявки обнаружили, что в реакторе, работающем при постоянном расходе вводимого газообразного этилена количество растворенного этилена и, следовательно, степень проскока зависят от размеров реакторов, в которых протекает процесс, в частности, от высоты жидкой фазы. Действительно, чем меньше высота, тем меньше время, в течение которого газообразный этилен проходит сквозь жидкую фазу для растворения, и тем выше степень проскока.

Авторы заявки обнаружили, что конверсию олефинов можно повысить при сохранении высокой селективности по желаемым линейным олефинам, в частности, по альфа-олефинам, одновременно ограничивая явление проскока, благодаря использованию газожидкостного реактора, позволяющего увеличить время пребывания газообразного этилена в жидкой фазе благодаря внутренним элементам, способным замедлять подъем газообразного этилена.

Действительно, реактор, предлагаемый в настоящем изобретении, позволяет замедлить подъем газообразного этилена, в результате чего улучшается растворение газообразного этилена и, теким образом, ограничивается явление проскока для заданного объема жидкой фазы.

Изобретение относится также к способу олигомеризации олефинов, в частности, этилена, в котором используется реактор согласно изобретению, содержащий по меньшей мере два поперечных внутренних элемента.

Предмет изобретения

Авторы настоящей заявки разработали газожидкостный реактор олигомеризации газообразного этилена, который может содержать жидкую фазу и верхнее газовое пространство, причем указанный реактор содержит:

- реакционную камеру 1 с формой, вытянутой вдоль вертикальной оси,

- средство 2 для введения газообразного этилена, находящееся в нижней части реакционной камеры,

- средство 5 для отбора жидкого реакционного потока, находящееся в нижней части реакционной камеры,

- средство 4 выпуска газовой фракции, находящееся вверху указанного реактора,

причем

- указанная камера 1 содержит по меньшей мере два поперечных внутренних элемента 11, расположенных на по меньшей мере части сечения камеры 1 указанного реактора таким образом, чтобы увеличить время пребывания газообразного этилена в жидкой фазе,

- каждый из указанных внутренних элементов имеет по меньшей мере одно отверстие 12 с гидравлическим диаметром от 21 до 500 мм, и

- указанное отверстие 12 или совокупность отверстий во внутреннем элементе занимает от 20% до 80% полной площади поперечного сечения реакционной камеры, в которой находится указанный внутренний элемент.

В одном предпочтительном варианте осуществления поперечные внутренние элементы размещены таким образом, чтобы увеличить время пребывания газообразного этилена, препятствуя подъему газообразного этилена в жидкой фазе.

В одном предпочтительном варианте осуществления поперечные внутренние элементы имеют по меньшей мере одно отверстие 12 с гидравлическим диаметром от 25 до 450 мм, предпочтительно от 30 до 400 мм.

В одном предпочтительном варианте осуществления поперечные внутренние элементы содержат множество отверстий с гидравлическим диаметром от 21 до 500 мм, предпочтительно от 25 до 450 мм, предпочтительно от 30 до 400 мм.

В одном предпочтительном варианте осуществления указанное отверстие или совокупность отверстий занимает от 25% до 75% полной площади поперечного сечения камеры, в которой находится указанный внутренний элемент, предпочтительно от 40% до 70%, предпочтительно от 40% до 60% и предпочтительнее от 45% до 55%.

В одном предпочтительном варианте осуществления поперечные внутренние элементы проходят радиально по всему сечению камеры 1 указанного реактора, чтобы можно было замедлить подъем газообразного этилена в жидкой фазе.

В одном предпочтительном варианте осуществления поперечные внутренние элементы выбирают из перфорированной тарелки, тарелки с щелями, такой как решетка, клапанной тарелки, дисков или венцов.

В одном предпочтительном варианте осуществления поперечные внутренние элементы проходят радиально на части сечения камеры 1 указанного реактора, чтобы можно было замедлить подъем газообразного этилена в жидкой фазе.

В одном предпочтительном варианте осуществления поперечные внутренние элементы выбраны из плоских, изогнутых или пирамидальных боковых панелей, или любых других внутренних элементов, способных действовать как перегородка.

В одном предпочтительном варианте осуществления указанный реактор содержит по меньшей мере два поперечных внутренних элемента, проходящих частично на части сечения указанной камеры, при этом указанные внутренние элементы расположены поочередно на стенках камеры 1.

В одном предпочтительном варианте осуществления число поперечных внутренних элементов в камере составляет от 2 до 30, предпочтительно от 2 до 20, предпочтительно от 2 до 15.

В одном предпочтительном варианте осуществления указанный реактор дополнительно содержит средство для отбора газообразной фракции из реакционной камеры на уровне верхнего газового пространства и средство для введения указанной отобранной газовой фракции в жидкую фазу в нижней части реакционной камеры.

В одном предпочтительном варианте осуществления реактор дополнительно содержит контур рециркуляции, включающий средство отбора на нижней части реакционной камеры, предпочтительно внизу, для отбора жидкой фракции на один или несколько теплообменников, предназначенных для охлаждения указанной жидкой фракции, и средство для введения указанной охлажденной фракции в верхнюю часть реакционной камеры.

Другим объектом настоящего изобретения является способ олигомеризации газообразного этилена, осуществляемый в реакторе в соответствии с любым из вышеупомянутых вариантов осуществления.

В одном предпочтительном варианте осуществления способ олигомеризации реализуется при давлении от 0,1 до 10,0 МПа, при температуре от 30°C до 200°C и включает следующие этапы:

- этап a) введения каталитической системы олигомеризации, содержащей металлический катализатор и активирующий агент, в реакционную камеру,

- этап b) приведения в контакт указанной каталитической системы с газообразным этиленом путем введения указанного газообразного этилена в нижнюю зону реакционной камеры,

- этап c) отбора жидкой фракции,

- этап d) охлаждения фракции, отобранной на этапе c), путем проведения указанной фракции через теплообменник,

- этап e) введения фракции, охлажденной на этапе d), в верхнюю часть нижней зоны реакционной камеры.

- факультативный этап рециркуляции газовой фракции, отбираемой на уровне верхнего газового пространства реакционной камеры и вводимой на уровне нижней части реакционной камеры в жидкую фазу.

Определения и сокращения

Во всем описании указанные ниже термины и сокращения имеют следующее значение.

Термин "олигомеризация" означает любую реакцию присоединения первого олефина ко второму олефину, идентичному или отличному от первого, и охватывает димеризацию, тримеризацию и тетрамеризацию. В результате получается олефин типа CnH2n, где n меньше или равно 4.

Термин "олефин" охватывает как один олефин, так и смесь олефинов.

Термин "альфа-олефин" обозначает олефин, у которого двойная связь находится в концевом положении алкильной цепи.

Термин "гетероатом" обозначает атом, отличный от углерода и водорода. Гетероатом может быть выбран из кислорода, серы, азота, фосфора, кремния и атомов галогена, таких как фтор, хлор, бром или йод.

Термин "углеводород" относится к органическому соединению, состоящему исключительно из атомов углерода (C) и водорода (H) общей формулы CmHp, где m и p являются натуральными числами.

Термин "каталитическая система" означает смесь по меньшей мере одного предшественника металла, по меньшей мере одного активирующего агента, факультативно по меньшей мере одной добавки и, факультативно, по меньшей мере одного растворителя.

Термин "алкил" относится к углеводородной цепи, содержащей от 1 до 20 атомов углерода, обозначаемой как алкил C1-C20, предпочтительно от 2 до 15 атомов углерода и еще более предпочтительно от 2 до 8 атомов углерода, насыщенной или нет, линейной или разветвленной, нециклической, циклической или полициклической. Например, под алкилом C1-C6 понимается алкил, выбранный из метильной, этильной, пропильной, бутильной, пентильной, циклопентильной, гексильной и циклогексильной групп.

Термин "арил" означает ароматическую группу, моно- или полициклическую, конденсированную или нет, содержащую от 6 до 30 атомов углерода, обозначаемую как арил C6-C30.

Термин "алкокси" означает одновалентный радикал, состоящий из алкильной группы, связанной с атомом кислорода, например, группа C4H9O-.

Термин "арилокси" означает одновалентный радикал, состоящий из арильной группы, связанной с атомом кислорода, например, группа C6H5O-.

Термин "нижняя часть" камеры газожидкостного реактора относится к нижней половине реактора и реакционной зоны.

Термин "верхняя часть" реакционной камеры газожидкостного реактора относится к верхней половине реактора или реакционной зоны.

Термин "расход отбора" означает массу жидкости, отбираемую из реактора в единицу времени, он выражается в тоннах в час (т/ч).

Под неконденсирующимся газом подразумеваются молекулы в физической форме газа, которые лишь частично растворяются в жидкости в условиях реакционной камеры по температуре и давлению и которые при определенных условиях могут скапливаться в верхнем газовом пространстве (здесь, например, этан).

Под жидкой фазой понимается смесь всех соединений, которые находятся в жидком физическом состоянии в условиях по температуре и давлению в реакционной камере, при этом указанная фаза может содержать газообразные соединения, такие как газообразный этилен, в виде пузырей.

Под верхним газовым пространством понимается смесь соединений, которые при использовании реактора в процессе олигомеризации находятся в газообразном физическом состоянии в верхней части реакционной камеры, то есть непосредственно над жидкой фазой.

Под нижней боковой частью реакционной камеры понимается часть боковой поверхности корпуса реакционной камеры реактора, расположенная в нижней части.

Сокращением т/ч обозначается величина расхода, выраженная в тоннах в час, а сокращением кг/с величина расхода в килограммах в секунду.

Под терминами "реактор" или "устройство" понимаются любые средства, позволяющие осуществить способ олигомеризации согласно изобретению, как, в частности, реакционная камера и контур рециркуляции.

Под низом реакционной камеры понимается нижняя четверть реакционной камеры.

Под верхом реакционной камеры понимается верхняя четверть реакционной камеры.

Поперечными называются поверхность, внутренний элемент или сечение, перпендикулярные вертикальной оси камеры.

Термин "растворитель" означает жидкость, которая способна растворять, разбавлять или экстрагировать другие вещества без их химической модификации и без собственной модификации.

Выражение "от … до …" должно пониматься как включающее указанные границы.

Термины "камера" или "реакционная камера" означают ограждение реактора, внутри которого протекает реакция олигомеризации.

Под степенью насыщения понимается процентная доля этилена, растворенного в жидкой фазе, от максимального количества этилена, которое может быть растворено в указанной жидкой фазе и которое определяется из термодинамического равновесия между парциальным давлением газообразного этилена и указанной жидкой фазой. Степень насыщения можно измерить с помощью газовой хроматографии.

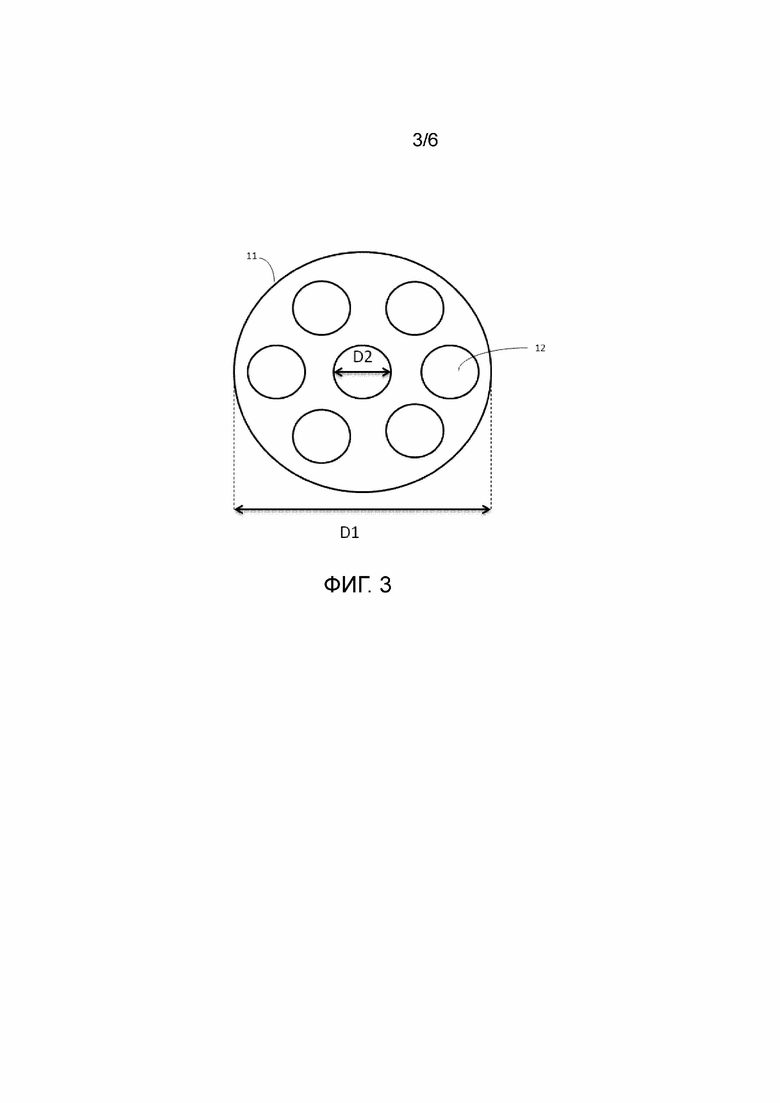

Гидравлический диаметр (DH) определяется для отверстия по формуле DH=4A/P, где A обозначает площадь отверстия (выражается в мм²), а P периметр указанного отверстия (выражается в мм²), т.е. четырехкратная площадь отверстия, деленная на периметр указанного отверстия.

Под восходящим потоком понимается направление движения газообразного этилена, проходящего через жидкую фазу внутри реактора.

Краткое описание фигур

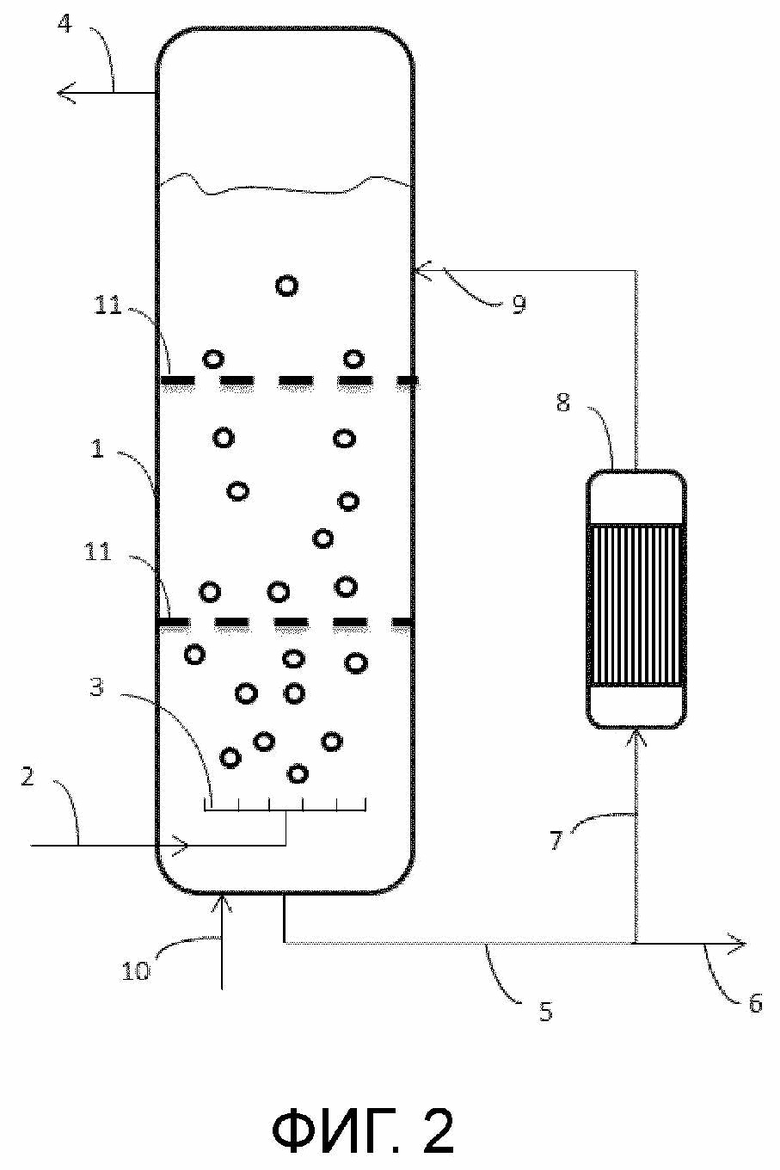

Фигура 1 показывает газожидкостный реактор согласно уровню техники. Это устройство состоит из реакционной камеры 1, имеющей нижнюю часть, которая содержит жидкую фазу, верхнюю часть, которая содержит верхнее газовое пространство, и средство 2 для введения газообразного этилена с помощью газораспределителя 3 в жидкую фазу. Верхняя часть содержит продувочное средство 4. Внизу реакционной камеры 1 находится линия для отбора жидкой фракции 5. Указанная фракция 5 разделяется на два потока: первый, основной поток 7, направляемый в теплообменник 8, а затем вводимый по линии 9 в жидкую фазу, и второй поток 6, соответствующий выходящему потоку, направляемый на последующий этап. Линия 10 внизу реакционной камеры позволяет вводить каталитическую систему.

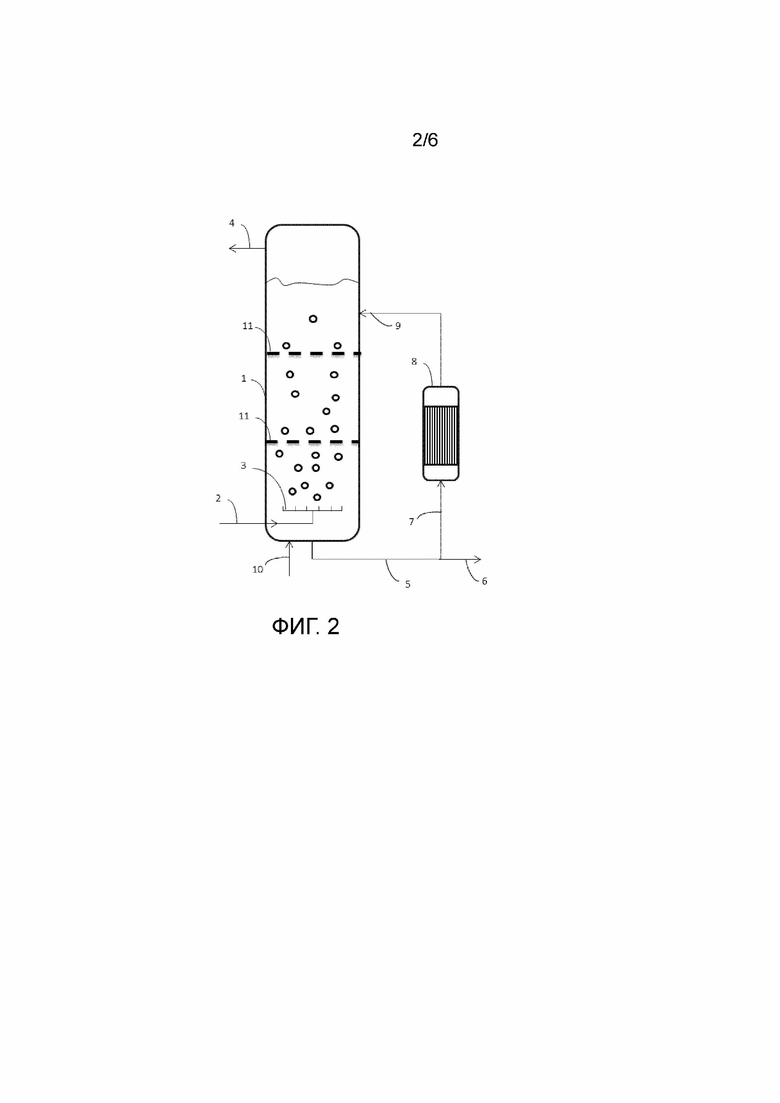

На фигуре 2 показан газожидкостный реактор типа барботажной колонны, в первом варианте осуществления изобретения, который отличается от показанного на фигуре 1 тем, что реакционная камера содержит два поперечных внутренних элемента типа перфорированной тарелки, чтобы замедлить подъем пузырьков газообразного этилена.

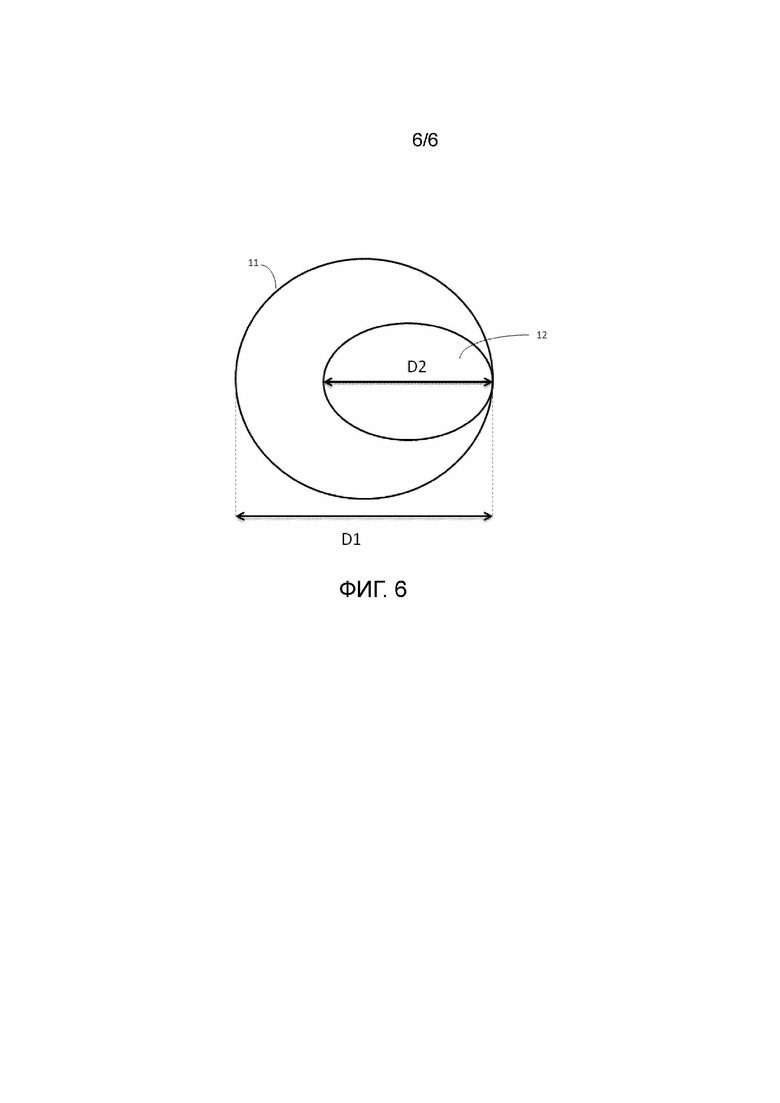

На фигуре 3 показан вид сверху поперечного внутреннего элемента 11 реактора с фигуры 2, причем указанный внутренний элемент представляет собой тарелку, каждое отверстие 12 в которой имеет гидравлический диаметр D2, а диаметр D1 которой соответствует внутреннему диаметру реакционной камеры.

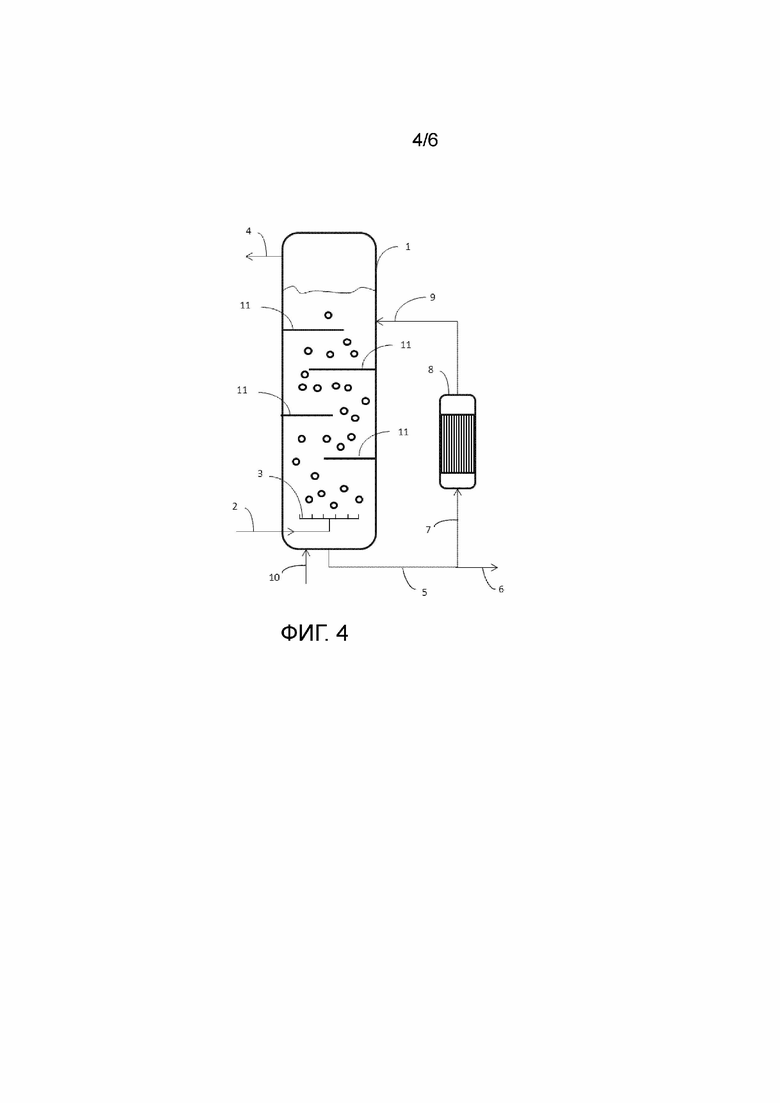

На фигуре 4 показан газожидкостный реактор типа барботажной колонны, во втором варианте осуществления изобретения, который отличается от показанного на фигуре 1 тем, что камера содержит четыре поперечных внутренних элемента типа перегородок, размещенных так, замедлить подъем пузырьков газообразного этилена.

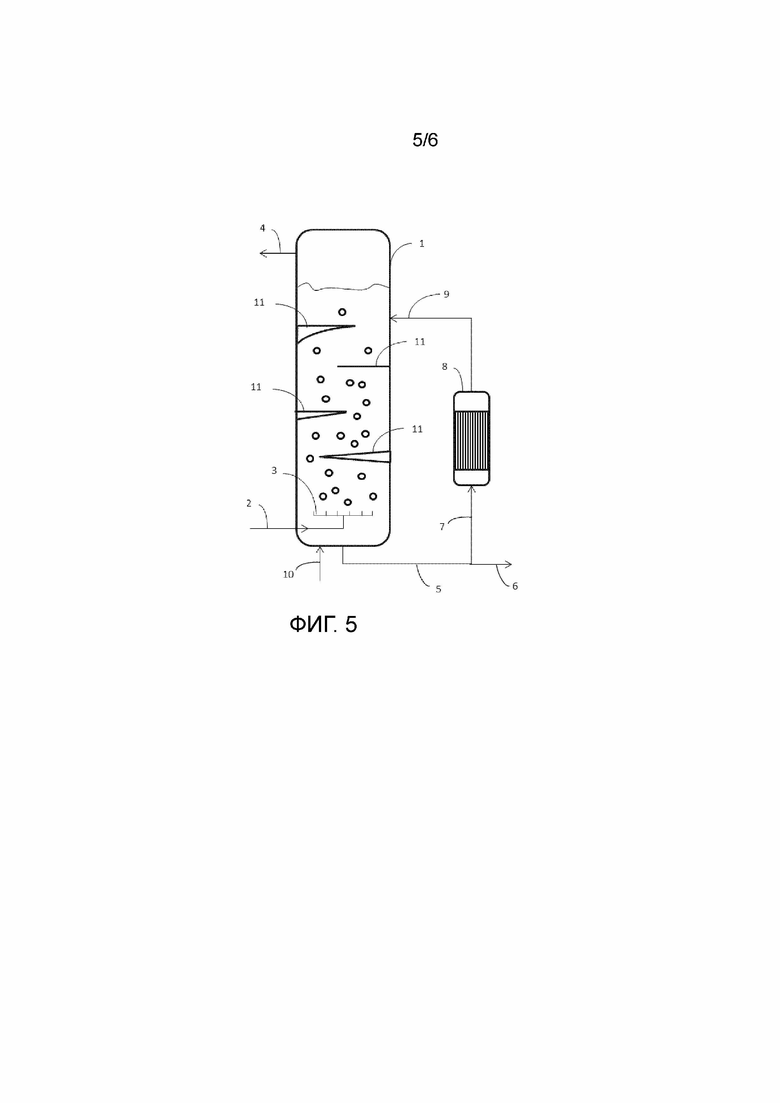

На фигуре 5 показан газожидкостный реактор типа барботажной колонны, в третьем варианте осуществления изобретения, который отличается от показанного на фигуре 4 тем, что поперечные внутренние элементы типа перегородки имеют разные геометрические формы.

На фигуре 6 показан вид сверху поперечного внутреннего элемента 11, который может выполнять роль перегородки и диаметр D1 которого соответствует внутреннему диаметру камеры реактора, а диаметр D2 соответствует диаметру отверстия.

Подробное описание изобретения

В рамках настоящего изобретения различные представленные варианты осуществления могут использоваться по отдельности или в комбинации друг с другом без ограничения комбинации. Далее в описании предмет изобретения проиллюстрирован в частном случае олигомеризации газообразного этилена, но он применим также к любому олефиновому сырью, вводимому в газообразном состоянии в реактор согласно изобретению.

Уточним, что во всем настоящем описании выражение "в интервале от … до …" следует понимать как включающее указанные границы.

В рамках настоящего изобретения различные диапазоны параметров для данного этапа, такие как диапазоны давления и диапазоны температур, могут использоваться по отдельности или в комбинации. Например, в рамках настоящего изобретения предпочтительный диапазон значений давления может сочетаться с более предпочтительным диапазоном значений температуры.

Изобретение относится к газожидкостному реактору олигомеризации газообразного этилена, предпочтительно в восходящем потоке, который может содержать жидкую фазу и верхнее газовое пространство, причем указанный реактор включает в себя:

- реакционную камеру 1 с формой, вытянутой вдоль вертикальной оси,

- средство 2 для введения газообразного этилена, находящееся в нижней части реакционной камеры,

- средство 5 для отбора жидкого реакционного потока, находящееся в нижней части реакционной камеры,

- средство 4 выпуска газовой фракции, находящееся вверху указанного реактора,

причем

- указанная камера 1 содержит по меньшей мере два поперечных внутренних элемента 11, расположенных на по меньшей мере части сечения камеры 1 указанного реактора таким образом, чтобы увеличить время пребывания газообразного этилена в жидкой фазе,

- каждый из указанных внутренних элементов имеет по меньшей мере одно отверстие 12 с гидравлическим диаметром от 21 до 500 мм, и

- указанное отверстие 12 или совокупность отверстий во внутреннем элементе занимает от 20% до 80% полной площади поперечного сечения реакционной камеры, в которой находится указанный внутренний элемент.

Указанный реактор может также содержать средство 2,3 для введения газообразного этилена, расположенное в нижней части камеры, более конкретно внизу камеры, обеспечивающее введение олефина в указанную жидкую фазу реакционной камеры. Указанный реактор может также содержать средство 4 для введения каталитической системы, расположенное в нижней части, более конкретно, внизу реакционной камеры.

Предпочтительно, камера 1 имеет отношение высоты к ширине (обозначено H/L) от 1 до 8, предпочтительно от 2 до 7. Предпочтительно, реакционная камера имеет цилиндрическую форму.

Газожидкостный реактор содержит средство 4 выпуска верхнего газового пространства, находящееся вверху.

Газожидкостный реактор содержит средство 5 отбора реакционного потока внизу камеры, предпочтительно, средство для отбора находится под средством для введения газообразного этилена.

Предпочтительно, газожидкостный реактор содержит также датчик давления, позволяющий поддерживать постоянное давление в реакционной камере. Предпочтительно, указанное давление поддерживается постоянным за счет введения дополнительного олефина в камеру.

Предпочтительно, газожидкостный реактор содержит также датчик уровня жидкости, при этом указанный уровень может поддерживаться постоянным благодаря регулированию расхода потока, отбираемого на описываемом ниже этапе c) процесса, в котором используется реактор согласно изобретению. Датчик уровня предпочтительно расположен на границе раздела между жидкой фазой и верхним газовым пространством.

Поперечные внутренние элементы

Согласно изобретению, газожидкостный реактор содержит по меньшей мере два поперечных внутренних элемента, размещенных на по меньшей мере части сечения камеры 1 указанного реактора.

Указанные поперечные внутренние элементы с успехом позволяют увеличить время пребывания газообразного этилена, препятствуя подъему газообразного этилена в жидкой фазе, в результате чего улучшается растворение газообразного этилена и, следовательно, ограничивается явление проскока.

Поперечные внутренние элементы имеют по меньшей мере одно отверстие 12 с гидравлическим диаметром от 21 до 500 мм, предпочтительно от 25 до 450 мм, предпочтительно от 30 до 400 мм.

В одном предпочтительном варианте осуществления поперечные внутренние элементы 11 имеют множество отверстий с гидравлическим диаметром от 21 до 500 мм, предпочтительно от 25 до 450 мм, предпочтительно от 30 до 400 мм.

Для каждого внутреннего элемента 12 указанное отверстие или совокупность отверстий 12 занимает от 20% до 80% полной площади поперечного сечения реакционной камеры, в которой находится указанный внутренний элемент, предпочтительно от 25% до 75%, предпочтительно от 40% до 70%, предпочтительно от 40% до 60% и предпочтительнее от 45% до 55%.

В первом варианте осуществления указанные поперечные внутренние элементы 11 проходят радиально по всему сечению камеры 1 указанного реактора, чтобы можно было замедлить подъем газообразного этилена в жидкой фазе при работе указанного реактора.

В этом первом варианте осуществления указанные поперечные внутренние элементы 11 предпочтительно выбраны из перфорированной тарелки, тарелки с щелями, такой как решетка, клапанной тарелки, дисков или венцов.

В первом варианте осуществления указанные отверстие 12 соответствуют перфорациям, дырам, щелям или любым другим пустотам, выполненным в указанном внутреннем элементе, чтобы позволить проходить жидкой фазе и газообразному этилену.

Во втором варианте осуществления поперечные внутренние элементы 11 проходят радиально на части сечения камеры 1 указанного реактора, чтобы можно было замедлять подъем газообразного этилена в жидкой фазе при работе указанного реактора. Другими словами, в этом варианте осуществления поперечные внутренние элементы размещены на боковых стенках камеры 1 реактора.

В этом втором варианте осуществления поперечные внутренние элементы 11 предпочтительно выбраны из плоских, изогнутых или пирамидальных боковых панелей, или любых других внутренних элементов, способных действовать как перегородка.

Во втором варианте осуществления указанное отверстие 12 с гидравлическим диаметром от 21 до 500 мм, соответствует промежутку между одним концом поперечного внутреннего элемента и стеной, противоположной стене, на которой закреплен внутренний элемент.

Для усиления устойчивости и жесткого соединения поперечных внутренних элементов со стенкой реакционной камеры соединение осуществляют путем прикрепления поперечных внутренних элементов, например, сваркой, склеиванием, свинчиванием, болтовым соединением или любыми подобными способами. Предпочтительно, прикрепление осуществляется сваркой.

Предпочтительно, камера содержит поперечные внутренние элементы 11 по первому и по второму варианту осуществления.

Предпочтительно, когда камера содержит несколько, предпочтительно по меньшей мере два, поперечных внутренних элемента по второму варианту осуществления, проходящих частично на части сечения указанной камеры, указанные внутренние элементы располагаются попеременно то на одной стенке камеры, то на другой, как показано схематично на фигурах 4 и 5.

Предпочтительно, число поперечных внутренних элементов в камере составляет от 2 до 30, предпочтительно от 2 до 20, предпочтительно от 2 до 15 и еще более предпочтительно число ограничителей равно 2, 3, 4, 5, 6, 7, 8, 9 или 10.

Указанные поперечные внутренние элементы способны пропускать реакционную среду, содержащую жидкую фазу, включающую газообразный этилен, и замедлять подъем указанного газообразного этилена в жидкой фазе, содержащейся в реакционной камере. Другими словами, поперечные внутренние элементы играют роль ограничителей и позволяют увеличить время пребывания газообразного этилена в жидкой фазе и, тем самым, увеличить растворение этилена в указанной жидкой фазе. Таким образом, поперечные внутренние элементы позволяют увеличить степень насыщения, ограничивая явление проскока.

Предпочтительно, поперечные внутренние элементы находятся на одинаковом расстоянии друг от друга внутри реакционной камеры.

- Средство для введения газообразного этилена

Согласно изобретению, реакционная камера содержит средство 2 для введения газообразного этилена, находящееся в нижней части указанной камеры, более конкретно в нижней боковой части.

Предпочтительно, средство для введения этилена выбирается из трубы, трубной решетки, многотрубного распределителя, перфорированной пластины или любого другого средства, известного специалистам в данной области.

В одном частном варианте осуществления средство для введения этилена находится в контуре рециркуляции.

Предпочтительно, газораспределитель 3, который представляет собой устройство, позволяющее однородно диспергировать газообразный этилен по всему сечению жидкости, расположен на конце средства введения внутри реакционной камеры. Указанное устройство содержит систему перфорированных трубок, диаметр отверстий которых составляет от 1,0 до 12,0 мм, предпочтительно от 3,0 до 10,0 мм, для создания в жидкости пузырьков этилена миллиметрового размера.

- Факультативное средство для введения каталитической системы

Согласно изобретению, реакционная камера содержит средство 10 для введения каталитической системы.

Средство для введения предпочтительно находится в нижней части камеры, предпочтительно внизу указанной камеры.

Согласно одному варианту осуществления, каталитическая система вводится в контур рециркуляции.

Средство для введения каталитической системы выбирается из любых средств, известных специалисту, и предпочтительно представляет собой трубу.

В варианте осуществления, в котором каталитическая система используется в присутствии растворителя или смеси растворителей, указанный растворитель вводят с помощью средства введения, расположенного в нижней части камеры, предпочтительно внизу реакционной камеры или в контуре рециркуляции.

- Факультативный контур рециркуляции

Гомогенность жидкой фазы, а также регулирование температуры в камере реактора по изобретению можно с успехом обеспечить за счет использования контура рециркуляции, включающего средство отбора в нижней части реакционной камеры, предпочтительно внизу, чтобы реализовать отбор жидкой фракции на один или несколько теплообменников, позволяющих охладить указанную жидкость, и средство для введения указанной охлажденной жидкости в верхнюю часть камеры.

Контур рециркуляции обеспечивает хорошую гомогенизацию концентраций, а также контроль температуры жидкой фазы в камере.

Использование контура рециркуляции выгодно тем, что он позволяет придать направление циркуляции жидкой фазы в реакционной камере от верхней части к нижней части указанной камеры, что позволяет увеличить время пребывания газообразного этилена, замедляя его подъем в указанной жидкой фазе и, таким образом, дополнительно ограничить явление проскока.

Контур рециркуляции может быть с успехом реализован любыми необходимыми средствами, известными специалистам в данной области, такими как насос для отвода жидкой фракции, средство, способное регулировать расход отводимой жидкой фракции, или линия продувки по меньшей мере части жидкой фракции.

Предпочтительно, средство для отбора жидкой фракции из камеры представляет собой трубу.

Теплообменники, предназначенные для охлаждения жидкой фракции, выбираются из любых устройств, известных специалисту.

- Факультативный контур рециркуляции верхнего газового пространства

Предпочтительно, газожидкостный реактор олигомеризации согласно изобретению дополнительно включает в себя контур рециркуляции для возврата верхнего газового пространства в нижнюю часть жидкой фазы. Указанный контур содержит средство для отбора газовой фракции из верхнего газового пространства, находящееся в верхней части камеры, и средство для введения указанной отобранной газовой фракции в жидкую фазу в нижней части камеры.

Контур рециркуляции позволяет с успехом компенсировать явление проскока и ограничить снижение производительности реактора при поддержании степени насыщения этилена, растворенного в жидкой фазе, близкой к желаемому уровню.

Другим преимуществом контура рециркуляции является повышение объемной производительности устройства и, следовательно, снижение затрат. В одном предпочтительном варианте осуществления контур рециркуляции дополнительно включает компрессор.

В одном варианте осуществления введение отобранной газовой фракции реализуется с помощью средства для введения газообразного этилена.

В другом варианте осуществления введение отобранной газовой фракции реализуется посредством газораспределителя, который представляет собой устройство, позволяющее равномерно распределить газовую фракцию по всему сечению жидкости, расположенное на конце средства для введения в камеру. Указанное устройство содержит систему перфорированных трубок, диаметр отверстий которых составляет от 1,0 до 12,0 мм, предпочтительно от 3,0 до 10,0 мм, для образования в жидкости пузырьков этилена миллиметрового размера.

Предпочтительно средство для введения отобранной газовой фракции выбирают из трубы, трубной решетки, многотрубного распределителя, перфорированной пластины или любых других средств, известных специалистам в данной области.

Способ олигомеризации

Другим объектом настоящего изобретения является способ олигомеризации, осуществляемый в вышеописанном газожидкостном реакторе согласно изобретению.

Предпочтительно, в газожидкостном реакторе расход газообразного этилена, вводимого на этап b), какой определяется ниже, регулируется давлением в реакционной камере. Так, в случае повышения давления в реакторе из-за высокой степени проскока этилена в верхнее газовое пространство, расход газообразного этилена, вводимого на этап b), какой определяется ниже, уменьшается, что влечет уменьшение количества этилена, растворенного в жидкой фазе, и, следовательно, насыщения этилена. Это уменьшение негативно отражается на конверсии этилена и сопровождается снижением производительности реактора и, возможно, его селективности.

Использование предлагаемого изобретением реактора в процессе олигомеризации, предпочтительно путем гомогенного катализа, позволяет получить степень насыщения этилена, растворенного в жидкой фазе, выше 70,0%, предпочтительно от 70,0% до 100%, предпочтительно от 80,0% до 100%, предпочтительно от 80,0% до 99,0%, предпочтительно от 85,0% до 99,0% и еще более предпочтительно от 89,0% до 98,0%.

Степень насыщения растворенного этилена можно измерить любым способом, известным специалистам в данной области, например, газохроматографическим анализом (обычно называемым ГХ) фракции жидкой фазы, отобранной из реакционной камеры.

Процесс, в котором используется предлагаемый изобретением реактор, позволяет получать линейные олефины, в частности, линейные альфа-олефины, путем приведения олефинов, в частности, этилена, в контакт с каталитической системой, возможно в присутствии добавки и/или растворителя, в указанном газожидкостном реакторе согласно изобретению.

Любые каталитические системы, известные специалистам в данной области и подходящие для использования в процессах димеризации, тримеризации, тетрамеризации и, в более общем смысле, в процессах олигомеризации согласно изобретению, являются частью области изобретения. Указанные каталитические системы, а также их применение описаны, в частности, в заявках FR 2984311, FR 2552079, FR 3019064, FR 3023183, FR 3042989 или в заявке FR 3045414.

Каталитические системы предпочтительно содержат, а предпочтительно состоят из следующего:

- предшественник металла, предпочтительно на основе никеля, титана, или хрома,

- активирующий агент,

- факультативно, добавка и

- факультативно, растворитель.

Предшественник металла

Предшественник металла, используемый в каталитической системе, выбран из соединений на основе никеля, титана или хрома.

В одном варианте осуществления предшественник металла имеет в основе никель и предпочтительно содержит никель в степени окисления (+II). Предпочтительно выбирать предшественник никеля из карбоксилатов никеля(II), таких, например, как 2-этилгексаноат никеля, фенолятов никеля(II), нафтенатов никеля(II), ацетата никеля(II), трифторацетата никеля(II), трифлата никеля(II), ацетилацетоната никеля(II), гексафторацетилацетоната никеля(II), хлорида π-аллилникеля(II), бромида π-аллилникеля(II), димера хлорида металлилникеля(II), гексафторфосфата η3-аллилникеля(II), гексафторфосфата η3-металлилникеля(II) и 1,5-циклооктадиенила никеля(II), в их гидратированной или негидратированной форме, взятых по отдельности или в смеси.

Во втором варианте осуществления предшественник металла имеет в основе титан и предпочтительно содержит арилокси- или алкокси-соединение титана.

Алкокси-соединение титана предпочтительно соответствует общей формуле [Ti(OR)4] в которой R означает линейный или разветвленный алкильный радикал. Из предпочтительных алкокси-радикалов можно назвать, в качестве неограничивающего примера, радикалы тетраэтокси, тетраизопропокси, тетра-н-бутокси и тетра-2-этилгексилокси.

Арилокси-соединения титана предпочтительно отвечает общей формуле [Ti(OR’)4], в которой R’ означает арильный радикал, незамещенный или замещенный алкильной или арильной группой. Радикал R’ может содержать заместители на основе гетероатома. Предпочтительные арилокси-радикалы выбраны из радикалов фенокси, 2-метилфенокси, 2,6-диметилфенокси, 2,4,6-триметилфенокси, 4-метилфенокси, 2-фенилфенокси, 2,6-дифенилфенокси, 2,4,6-трифенилфенокси, 4-фенилфенокси, 2-трет-бутил-6-фенилфенокси, 2,4-дитретбутил-6-фенилфенокси, 2,6-диизопропилфенокси, 2,6-дитрет-бутилфенокси, 4-метил-2,6-дитрет-бутилфенокси, 2,6-дихлор-4-трет-бутилфенокси и 2,6-дибром-4-трет-бутилфенокси, радикалов бифенокси, бинафтокси, 1,8-нафталиндиокси.

Согласно третьему варианту осуществления, предшественник металла имеет в основе хром и предпочтительно содержит соль хрома(II), соль хрома(III) или соль в другой степени окисления, которая может содержать один или несколько анионов, одинаковых или разных, таких, например, как галогениды, карбоксилаты, ацетилацетонаты, анионы алкокси или арилокси. Предпочтительно, предшественник на основе хрома выбран из CrCl3, CrCl3(тетрагидрофуран)3, Cr(ацетилацетонат)3, Cr(нафтенат)3, Cr(2-этилгексаноат)3, Cr(ацетат)3.

Концентрация никеля, титана или хрома, выраженная в атомарном металле в расчете на массу реакционной смеси, составляет от 0,01 до 300,0 в.ч./млн, предпочтительно от 0,02 до 100,0 в.ч./млн, предпочтительно от 0,03 до 50,0 в.ч./млн, более предпочтительно от 0,5 до 20,0 в.ч./млн и еще более предпочтительно от 2,0 до 50,0 в.ч./млн.

Активирующий агент

Независимо от предшественника металла, каталитическая система дополнительно содержит один или несколько активирующих агентов, выбранных из соединений на основе алюминия, таких как дихлорид метилалюминия (MeAlCl2), дихлорэтилалюминий (EtAlCl2), сесквихлорид этилалюминия (Et3Al2Cl3), хлордиэтилалюминий (Et2AlCl), хлордиизобутилалюминий (i-Bu2AlCl), триэтилалюминий (AlEt3), трипропилалюминий (Al(n-Pr)3), триизобутилалюминий (Al(i-Bu)3), диэтилэтоксиалюминий (Et2AlOEt), метилалюмоксан (MAO), этилалюмоксан и модифицированные метилалюмоксаны (MMAO).

Добавка

Каталитическая система факультативно может содержать одну или несколько добавок.

Когда каталитическая система имеет в основе никель, добавка выбрана из

- азотсодержащих соединений, таких как триметиламин, триэтиламин, пиррол, 2,5-диметилпиррол, пиридин, 2-метилпиридин, 3-метилпиридин, 4-метилпиридин, 2-метоксипиридин, 3-метоксипиридин, 4-метоксипиридин, 2-фторпиридин, 3-фторпиридин, 3-трифторметилпиридин, 2-фенилпиридин, 3-фенилпиридин, 2-бензилпиридин, 3,5-диметилпиридин, 2,6-дитрет-бутилпиридин и 2,6-дифенилпиридин, хинолин, 1,10-фенантролин, N-метилпиррол, N-бутилпиррол, N-метилимидазол, N-бутилимидазол, 2,2’-бипиридин, N,N'-диметилэтан-1,2-диимин, N,N'-дитрет-бутилэтан-1,2-диимин, N,N'-дитрет-бутилбутан-2,3-диимин, N,N'-дифенилэтан-1,2-диимин, N,N'-бис(диметил-2,6-фенил)-этан-1,2-диимин, N,N'-бис(диизопропил-2,6-фенил)-этан-1,2-диимин, N,N'-дифенилбутан-2,3-диимин, N, N'-бис(диметил-2,6-фенил)-бутан-2,3-диимин, N,N'-бис(диизопропил-2,6-фенил)-бутан-2,3-диимин, или

- соединений фосфинового типа, независимо выбранных из трибутилфосфина, триизопропилфосфина, трициклопентилфосфина, трициклогексилфосфина, трифенилфосфина, трис(о-толил)фосфина, бис(дифенилфосфино)этана, оксида триоктилфосфина, оксида трифенилфосфина, трифенилфосфита, или

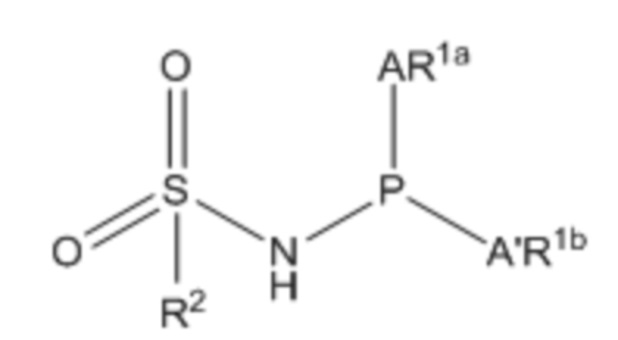

- соединений, отвечающих общей формуле (I) или одного из таутомеров указанного соединения:

(I)

(I)

в которой

- A и A’, одинаковые или разные, независимо представляют собой кислород или одинарную связь между атомом фосфора и атомом углерода,

- группы R1a и R1b независимо выбраны из метильной, трифторметильной, этильной, н-пропильной, изопропильной, н-бутильной, изобутильной, трет-бутильной, пентильной, циклогексильной, адамантильной групп, замещенных или нет, содержащих или не содержащих гетероэлементы; фенильной, о-толильной, м-толильной, п-толильной, мезитильной, 3,5-диметилфенильной, 4-н-бутилфенильной, 2-метилфенильной, 4-метоксифенильной, 2-метоксифенильной, 3-метоксифенильной, 4-метоксифенильной, 2-изопропоксифенильной, 4-метокси-3,5-диметилфенильной, 3,5-дитрет-бутил-4-метоксифенильной, 4-хлорфенильной, 3,5-ди(трифторметил)фенильной, бензильной, нафтильной, биснафтильной, пиридильной, бисфенильной, фуранильной, тиофенильной групп,

- группы R2 независимо выбраны из метильной, трифторметильной, этильной, н-пропильной, изопропильной, н-бутильной, изобутильной, трет-бутильной, пентильной, циклогексильной, адамантильной групп, замещенных или нет, содержащих или не содержащих гетероэлементы; фенильной, о-толильной, м-толильной, п-толильной, мезитильной, 3,5-диметилфенильной, 4-н-бутилфенильной, 4-метоксифенильной, 2-метоксифенильной, 3-метоксифенильной, 4-метоксифенильной, 2-изопропоксифенильной, 4-метокси-3,5-диметилфенильной, 3,5-дитрет-бутил-4-метоксифенильной, 4-хлорфенильной, 3,5-бис(трифторметил)фенильной, бензильной, нафтильной, биснафтильной, пиридильной, бисфенильной, фуранильной, тиофенильной,

Когда каталитическая система основана на титане, добавка выбирается из простых диэтилового эфира, диизопропилового эфира, дибутилового эфира, дифенилового эфира, 2-метокси-2-метилпропана, 2-метокси-2-метилбутана, диметокси-2,2 пропана, ди(2-этилгексилокси)-2,2-пропана, 2,5-дигидрофурана, тетрагидрофурана, 2-метокситетрагидрофурана, 2-метилтетрагидрофурана, 3-метилтетрагидрофурана, 2,3-дигидропирана, тетрагидропирана, 1,3-диоксолана, 1,3-диоксана, 1,4-диоксана, диметоксиэтана, простого ди-2-метоксиэтилового эфира, бензофурана, глима и диглима, используемых по отдельности или в смеси.

Когда каталитическая система имеет в основе хром, добавка выбирается из

- азотсодержащих соединений, таких как триметиламин, триэтиламин, пиррол, 2,5-диметилпиррол, пиридин, 2-метилпиридин, 3-метилпиридин, 4-метилпиридин, 2-метоксипиридин, 3-метоксипиридин, 4-метоксипиридин, 2-фторпиридин, 3-фторпиридин, 3-трифторметилпиридин, 2-фенилпиридин, 3-фенилпиридин, 2-бензилпиридин, 3,5-диметилпиридин, 2,6-дитрет-бутилпиридин и 2,6-дифенилпиридин, хинолин, 1,10-фенантролин, N-метилпиррол, N-бутилпиррол, N-метилимидазол, N-бутилимидазол, 2,2’-бипиридин, N,N'-диметилэтан-1,2-диимин, N,N'-дитрет-бутилэтан-1,2-диимин, N,N'-битрет-бутилбутан-2,3-диимин, N,N'-дифенилэтан-1,2-диимин, N,N'-бис(диметил-2,6-фенил)этан-1,2-диимин, N,N'-бис(диизопропил-2,6-фенил)-этан-1,2-диимин, N,N'-дифенилбутан-2,3-диимин, N,N'-бис(диметил-2,6-фенил)-бутан-2,3-диимин, N,N'-бис(диизопропил-2,6-фенил)-бутан-2,3-диимин, и/или

- арилокси-соединений общей формулы [M(R3O)2-nXn]y, в которой

- M выбран из магния, кальция, стронция и бария, предпочтительно магния,

- R3 означает арильный радикал, содержащий от 6 до 30 атомов углерода, X означает галоген или алкильный радикал с 1-20 атомами углерода,

- n есть целое число, которое может принимать значения 0 или 1, и

- y есть целое число от 1 до 10, предпочтительно y равно 1, 2, 3 или 4.

Радикал арилокси R3O предпочтительно выбирается из радикалов 4-фенилфенокси, 2-фенилфенокси, 2,6-дифенилфенокси, 2,4,6-трифенилфенокси, 2,3,5,6-тетрафенилфенокси, 2-трет-бутил-6-фенилфенокси, 2,4-дитрет-бутил-6-фенилфенокси, 2,6-диизопропилфенокси, 2,6-диметилфенокси, 2,6-дитрет-бутилфенокси, 4-метил-2,6-дитрет-бутилфенокси, 2,6-дихлор-4-трет-бутилфенокси и 2,6-дибром-4-трет-бутилфенокси. Два арилокси-радикала могут находиться на одной и той же молекуле, как, например, радикал бифенокси, бинафтокси или 1,8-нафталиндиокси. Предпочтительно, арилокси-радикал R3O представляет собой 2,6-дифенилфенокси, 2-трет-бутил-6-фенилфенокси или 2,4-дитрет-бутил-6-фенилфенокси.

Растворитель

В другом варианте осуществления изобретения, каталитическая система факультативно содержит один или несколько растворителей.

Растворитель выбирают из группы, состоящей из алифатических и циклоалифатических углеводородов, таких как гексан, циклогексан, гептан, бутан или изобутан.

Предпочтительно в качестве растворителя используется циклогексан.

В одном варианте осуществления растворитель или смесь растворителей можно использовать в реакции олигомеризации. Указанный растворитель предпочтительно выбирается независимо из группы, состоящей из алифатических и циклоалифатических углеводородов, таких как гексан, циклогексан, гептан, бутан или изобутан.

Полученные линейные альфа-олефины предпочтительно содержат от 4 до 20 атомов углерода, предпочтительно от 4 до 18 атомов углерода, предпочтительно от 4 до 10 атомов углерода и предпочтительно от 4 до 8 атомов углерода. Предпочтительно, олефины представляют собой линейные альфа-олефины, выбранные из бут-1-ена, гекс-1-ена или окт-1-ена.

Процесс олигомеризации предпочтительно проводить при давлении от 0,1 до 10,0 МПа, предпочтительно от 0,2 до 9,0 МПа и предпочтительно от 0,3 до 8,0 МПа и при температуре от 30°C до 200°C, предпочтительно от 35°C до 150°C, предпочтительнее от 45°C до 140°C.

Предпочтительно, концентрация катализатора, выраженная в атомарном металле в расчете на массу реакционной смеси, составляет от 0,01 до 500,0 в.ч./млн, предпочтительно от 0,05 до 100,0 в.ч./млн, предпочтительно от 0,1 до 50,0 в.ч./млн и предпочтительно от 0,2 и 30,0 в.ч./млн.

В другом варианте осуществления процесс олигомеризации проводится в непрерывном режиме. Каталитическая система, составленная как описано выше, вводится одновременно с этиленом в реактор, перемешивание в котором осуществляется обычными механическими средствами перемешивания, известными специалисту, или посредством внешней рециркуляции, и в котором поддерживается желаемая температура. Возможно также раздельное введение компонентов каталитической системы в реакционную среду. Газообразный этилен вводится через впускной клапан с регулировкой по давлению, который поддерживает постоянное давление в реакторе. Реакционная смесь отбирается с помощью клапана уровня жидкости, чтобы поддерживать уровень постоянным. Катализатор непрерывно разрушается любым обычным способом, известным специалистам в данной области, затем продукты реакции, а также растворитель разделяют, например, перегонкой. Непрореагировавший этилен можно вернуть в реактор. Остатки катализатора, входящие в состав тяжелой фракции, можно сжигать.

Этап a) введения каталитической системы

Способ, в котором используется газожидкостный реактор согласно изобретению, включает этап a) введения каталитической системы, содержащей металлический катализатор, активирующий агент, а также, факультативно, растворитель или смесь растворителей, в реакционную камеру, содержащую жидкую фазу в нижней части и верхнее газовое пространство в верхней части.

Предпочтительно, введение каталитической системы выполняется в жидкую фазу в нижней части реакционной камеры, предпочтительно внизу реакционной камеры.

Предпочтительно, давление на входе в реакционную камеру составляет от 0,1 до 10,0 МПа, предпочтительно от 0,2 до 9,0 МПа и предпочтительно от 0,3 до 8,0 МПа.

Предпочтительно, температура введения в реакционную камеру составляет от 30°C до 200°C, предпочтительно от 35°C до 150°C и предпочтительно от 45°C до 140°C.

Этап b) контактирования с газообразным этиленом

Способ, в котором используется газожидкостный реактор согласно изобретению, включает этап b) контактирования каталитической системы, вводимой на этап a), с газообразным этиленом. Указанный газообразный этилен вводится в жидкую фазу на уровне нижней части реакционной камеры, предпочтительно в нижнюю боковую часть реакционной камеры. Введенный газообразный этилен содержит свежий газообразный этилен, и предпочтительно, указанный свежий газообразный этилен смешивается с газообразным этиленом, возвращаемым на этап разделения после процесса олигомеризации.

При реализации способа согласно изобретению, после этапа введения газообразного этилена жидкая фаза содержит нерастворенный газообразный этилен, а также, в зависимости от зоны реакционной камеры, жидкая фаза соответствует газожидкостный смеси, в частности, жидкой фазы и газообразного этилена. Предпочтительно, зона внизу реакционной камеры, ниже уровня введения газообразного этилена, содержит, а предпочтительно состоит из жидкой фазы без газообразного этилена.

Предпочтительно, газообразный этилен распределяют диспергированием при его введении в жидкую фазу в нижней части реакционной камеры с помощью средства, способного осуществлять указанное диспергирование равномерно по всему сечению реактора. Средство диспергирования предпочтительно выбирают из распределительной системы с однородным распределением точек ввода этилена по всему сечению реактора.

Предпочтительно, скорость газообразного этилена на выходе из отверстий составляет от 1,0 до 30,0 м/с. Его поверхностная скорость (объемная скорость газа, деленная на площадь сечения реакционной камеры) составляет от 0,5 до 10,0 см/с, предпочтительно от 1,0 до 8,0 см/с.

Предпочтительно, газообразный этилен вводится с расходом от 1 до 250 т/ч, предпочтительно от 3 до 200 т/ч, предпочтительно от 5 до 150 т/ч и предпочтительно от 10 до 100 т/ч.

Предпочтительно, расход газообразного этилена, вводимого на этап b), регулируется давлением в реакционной камере.

Согласно одному частному варианту осуществления изобретения, в реакционную камеру можно также ввести поток газообразного водорода с расходом, составляющим 0,2-1,0 вес.% от расхода вводимого этилена. Поток газообразного водорода предпочтительно вводить через трубу, используемую для введения газообразного этилена.

Этап c) отбора фракции жидкой фазы

Способ, в котором используется газожидкостный реактор согласно изобретению, включает этап c) отбора фракции жидкой фазы, предпочтительно из нижней части реакционной камеры.

Отбор, выполняемый на этапе c), предпочтительно реализуется из нижней части реакционной камеры, предпочтительно ниже уровня введения газообразного этилена, и предпочтительно внизу камеры. Отбор осуществляют любым способом, подходящим для осуществления отбора, предпочтительно насосом.

Предпочтительно, расход отбора составляет от 500 до 10000 т/ч, предпочтительно от 800 до 7000 т/ч.

В одном варианте осуществления из жидкой фазы отбирается второй поток. Указанный второй поток соответствует потоку, полученному на выходе процесса олигомеризации, его можно направить в секцию разделения, находящуюся за устройством, используемым в способе согласно изобретению.

Согласно одному предпочтительному варианту осуществления, жидкую фракцию, отобранную из жидкой фазы, разделяют на два потока. Первый, так называемый основной, поток направляют на этап d) охлаждения, а второй поток, соответствующий выходящему потоку, направляется в секцию, находящуюся после разделения.

Предпочтительно, расход указанного второго потока регулируется так, чтобы поддерживать постоянный уровень жидкости в реакторе. Предпочтительно, расход указанного второго потока в 5-200 раз меньше расхода жидкости, направляемой на этап охлаждения. Предпочтительно, расход указанного выходящего потока в 5-150 раз ниже, предпочтительно в 10-120 раз ниже и предпочтительно в 20-100 раз ниже.

Этап d) охлаждения жидкой фракции

Способ, в котором используется газожидкостный реактор согласно изобретению, включает этап d) охлаждения жидкой фракции, отобранной на этапе c).

Предпочтительно, этап охлаждения осуществляется путем проведения основного потока жидкости, отобранного на этапе c), через один или несколько теплообменников, находящихся внутри или снаружи реакционной камеры, предпочтительно снаружи.

Теплообменник позволяет снизить температуру жидкой фракции на 1,0-30,0°C, предпочтительно на 2,0-20°C, предпочтительно на 2,0-15,0°C, предпочтительно на 2,5-10,0°C, предпочтительно на 3,0-9,0°C, предпочтительно на 4,0-8,0°C. Охлаждение жидкой фракции с успехом позволяет поддерживать температуру реакционной среды в желаемом температурном диапазоне.

Осуществление этапа охлаждения жидкости посредством контура рециркуляции с успехом позволяет также осуществить перемешивание реакционной среды и, тем самым, гомогенизировать концентрации реакционноспособных веществ во всем объеме жидкости в реакционной камере.

Этап e) введения охлажденной жидкой фракции

Способ, в котором используется газожидкостный реактор согласно изобретению, включает этап e) введения жидкой фракция, охлажденной на этапе d).

Введение охлажденной жидкой фракции, полученной на выходе этапа d), проводится в жидкую фазу реакционной камеры, предпочтительно в верхнюю часть указанной камеры, любым средством, известным специалисту.

Предпочтительно, когда охлажденная фракция вводится в верхнюю часть жидкой фазы, содержащейся в реакционной камере, создается направление циркуляции указанной жидкой фазы сверху вниз указанной камеры, что замедляет подъем газообразного этилена в жидкой фазе и, следовательно, улучшает растворение этилена в жидкой фазе. Таким образом, сочетание этого варианта осуществления и реактора согласно изобретению, содержащего поперечные внутренние элементы, позволяет еще лучше ограничить явление проскока.

Предпочтительно, расход введения охлажденной жидкой фракции составляет от 500 до 10000 т/ч, предпочтительно от 800 до 7000 т/ч.

Этапы c)-e) составляют контур рециркуляции. Преимуществом контура рециркуляции является то, что он позволяет осуществить перемешивание реакционной среды и, таким образом, гомогенизировать концентрации реакционноспособных веществ во всем объеме жидкости в реакционной камере.

Факультативный этап f) рециркуляции газовой фракции, отобранной в верхнем газовом пространстве

Способ, в котором используется газожидкостный реактор согласно изобретению, предпочтительно включает этап f) рециркуляции газовой фракции, отбираемой из верхнего газового пространства реакционной камеры и вводимой в жидкую фазу на уровне нижней части реакционной камеры, предпочтительно нижней боковой части реакционной камеры, предпочтительно внизу реакционной камеры.

Этап f) рециркуляции газовой фракции называют также контуром рециркуляции. Отбор газовой фракции, выполняемый на этапе f), реализуют любым способом, подходящим для осуществления отбора, предпочтительно насосом.

Преимуществом этапа f) рециркуляции является то, что можно простым и экономичным способом компенсировать явление проскока газообразного этилена в верхнее газовое пространство в процессе олигомеризации независимо от размеров реактора согласно изобретению.

Процесс проскока соответствует газообразному этилену, который проходит сквозь жидкую фазу, не растворяясь, и попадает в верхнее газовое пространство. Когда расход введенного газообразного этилена и объем верхнего газового пространства фиксированы при заданном значении, проскок влечет повышение давления в реакционной камере. В газожидкостном реакторе, реализованном в соответствии с предпочтительным способом, скорость введения этилена на этапе b) регулируется давлением в реакционной камере. Так, в случае повышения давления в реакторе из-за высокой степени проскока этилена в верхнее газовое пространство расход газообразного этилена, вводимого этап b), снижается, что приводит к уменьшению количества этилена, растворенного в жидкой фазе, и, следовательно, насыщения. Снижение насыщения отрицательно сказывается на конверсии этилена и сопровождается снижением производительности реактора. Таким образом, этап рециркуляции газовой фракции в соответствии с изобретением позволяет оптимизировать насыщение растворенного этилена и, следовательно, повысить объемную производительность процесса.

Газовую фракцию, отбираемую на этапе f), можно ввести в реакционную камеру самостоятельно или в смеси с газообразным этиленом, вводимом на этап b). Предпочтительно вводить газовую фракцию в смеси с газообразным этиленом, вводимым на этап b).

В одном частном варианте осуществления газовая фракция, отбираемая на этапе f), вводится в реакционную камеру в ее нижнюю часть путем диспергирования в жидкой фазе с помощью средства, позволяющего реализовать указанное диспергирование однородно по всему сечению реактора. Предпочтительно, средство диспергирования выбирают из распределительной системы с однородным распределением точек ввода газовой фракции, отбираемой на этапе f), по всему сечению реактора.

Предпочтительно, скорость газовой фракции, отбираемой на выходе из отверстий, составляет от 1,0 до 30,0 м/с. Ее поверхностная скорость (объемная скорость газа, деленная на площадь сечения реакционной камеры) составляет от 0,5 до 10,0 см/с, предпочтительно от 1,0 до 8,0 см/с.

Предпочтительно, расход отбора газовой фракции составляет от 0,1% до 100% от расхода газообразного этилена, вводимого на этап b), предпочтительно от 0,5% до 90,0%, предпочтительно от 1,0% до 80,0%, предпочтительно от 2,0% до 70,0%, предпочтительно от 4,0% до 60,0%, предпочтительно от 5,0 до 50,0%, предпочтительно от 10,0% до 40,0% и предпочтительнее от 15,0% до 30,0%.

Предпочтительно, расход отбора газовой фракции на этапе f) регулируется давлением внутри реакционной камеры, что позволяет поддерживать давление на желаемом значении или в диапазоне желаемых значений и, таким образом, компенсировать процесс проскока газообразного этилена в верхнее газовое пространство.

В одном частном варианте осуществления газовую фракцию, отобранную на этапе f), разделяют на два потока: первый, так называемый основной газовый поток, возвращаемый напрямую в реакционную камеру, и второй газовый поток.

В одном предпочтительном варианте осуществления, указанный второй газовый поток соответствует продувке верхнего газового пространства, что позволяет удалить часть неконденсирующихся газов.

Предпочтительно, расход второго газового потока составляет от 0,005% до 1,00% от расхода этилена, вводимого на этап b), предпочтительно от 0,01% до 0,50%.

Примеры

Следующие примеры иллюстрируют изобретение, не ограничивая его объем.

Пример 1 (сравнительный)

Пример 1 иллюстрирует эталонный случай, соответствующий фигуре 1, в котором процесс олигомеризации проводится в газожидкостном реакторе согласно уровню техники.

Газожидкостный реактор олигомеризации согласно уровню техники, содержащий реакционную камеру в форме цилиндра диаметром 1,8 м и с высотой жидкости 6 м, работает при давлении 7,0 МПа и температуре 120°C.

Каталитическая система, вводимая в реакционную камеру, представляет собой каталитическую систему на основе хрома, какая описана в патенте FR3019064, в присутствии циклогексана в качестве растворителя.

Указанная каталитическая система приводится в контакт с этиленом путем введения указанного газообразного этилена в нижнюю часть указанной камеры. Затем выходящий поток извлекается снизу реактора.

Объемная производительность этого реактора составляет 17 кг альфа-олефина, получаемого в час на м3 реакционного объема.

Рабочие характеристики этого реактора позволяют получить конверсию вводимого газообразного этилена 77,4% при степени насыщения жидкой фазы растворенным веществом 61,0% и достичь селективности 83,1% при массовой доле растворителя 1,6. Указанная доля рассчитана как массовое отношение расхода вводимого растворителя к расходу вводимого газообразного этилена.

Пример 2: согласно изобретению, в соответствии с фигурой 2

Реактор согласно изобретению, содержащий две перфорированные тарелки в качестве поперечных внутренних элементов, используется в тех же условиях, что и в примере 1.

Каждая из перфорированных тарелок имеет следующие характеристики:

- множество отверстий 11 с гидравлическим диаметром 0,44 метра,

- для каждой перфорированной тарелки 11 совокупность отверстий 11 занимает 30% полной площади поперечного сечения камеры.

Объемная производительность этого реактора составляет 38,3 кг альфа-олефина, получаемого в час на м3 реакционного объема.

Рабочие характеристики этого реактора позволяют получить конверсию вводимого газообразного этилена 57,8% при степени насыщения растворенным этиленом жидкой фазы 89,0% и достичь селективности 87,5% по искомому альфа-олефину для массовой доли растворителя 1,6. Указанная доля рассчитана как массовое отношение расхода вводимого растворителя к расходу вводимого газообразного этилена.

В этом примере реактор согласно изобретению позволяет увеличить насыщение этиленом на 28%, повысить селективность по альфа-олефину на 4,3% и увеличить производительность в 2,25 раза по сравнению с примером 1 согласно уровню техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР ОЛИГОМЕРИЗАЦИИ С ПОСЛЕДОВАТЕЛЬНЫМИ ЗОНАМИ РАЗНОГО ДИАМЕТРА | 2020 |

|

RU2825653C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ В КАСКАДЕ ГАЗОЖИДКОСТНЫХ РЕАКТОРОВ СМЕШЕНИЯ СО СТУПЕНЧАТЫМ ВВОДОМ ЭТИЛЕНА | 2019 |

|

RU2811603C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ РЕЦИРКУЛЯЦИИ ВЕРХНЕГО ГАЗОВОГО ПРОСТРАНСТВА | 2020 |

|

RU2838761C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОТОКА, ВЫХОДЯЩЕГО С ЭТАПА ОЛИГОМЕРИЗАЦИИ | 2020 |

|

RU2826641C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСЕНА-1 ИЗ СМЕСИ ПРОДУКТОВ, ПОЛУЧЕННЫХ В ЗОНЕ ТРИМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2619113C2 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2616602C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНОГО АЛЬФА-ОЛЕФИНОВОГО ОЛИГОМЕРА С ИСПОЛЬЗОВАНИЕМ ТЕПЛООБМЕННИКА | 2003 |

|

RU2339604C2 |

| ЛИГАНДЫ И ВКЛЮЧАЮЩИЕ ИХ КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ДЛЯ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА С ПОЛУЧЕНИЕМ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2002 |

|

RU2292343C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРА ЛИНЕЙНОГО АЛЬФА-ОЛЕФИНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ ТЕПЛООБМЕННИКА | 2003 |

|

RU2312848C2 |

| УЛУЧШЕННАЯ КОНСТРУКЦИЯ РЕАКТОРА ОЛИГОМЕРИЗАЦИИ/ТРИМЕРИЗАЦИИ/ТЕТРАМЕРИЗАЦИИ ЭТИЛЕНА | 2016 |

|

RU2738407C2 |

Изобретение касается газожидкостного реактора олигомеризации газообразного этилена, который может содержать жидкую фазу и верхнее газовое пространство. Реактор включает реакционную камеру (1) с формой, вытянутой вдоль вертикальной оси, средство (2) для введения газообразного этилена, находящееся в нижней части реакционной камеры, средство (10) ввода каталитической системы, средство (5) для отбора жидкого реакционного потока, находящееся в нижней части реакционной камеры,

средство (4) выпуска газовой фракции, находящееся вверху указанного реактора. Камера (1) содержит по меньшей мере два поперечных внутренних элемента (11), расположенных на по меньшей мере части сечения камеры (1) указанного реактора таким образом, чтобы увеличить время пребывания газообразного этилена в жидкой фазе, каждый из указанных внутренних элементов имеет по меньшей мере одно отверстие (12) с гидравлическим диаметром от 21 до 500 мм и указанное отверстие (12) или совокупность отверстий во внутреннем элементе занимает от 20 до 80% общей площади поперечного сечения реакционной камеры, на которой находится указанный внутренний элемент. Изобретение также касается способа олигомеризации газообразного этилена. Технический результат - повышение эффективности процесса олигомеризации, ограничение явления проскока этилена, повышение его конверсии в процессе при сохранении хорошей селективности по искомым линейным альфа-олефинам. 2 н. и 11 з.п. ф-лы, 2 пр., 6 ил.

1. Газожидкостный реактор олигомеризации газообразного этилена, который может содержать жидкую фазу и верхнее газовое пространство, причем указанный реактор включает в себя:

- реакционную камеру (1) с формой, вытянутой вдоль вертикальной оси,

- средство (2) для введения газообразного этилена, находящееся в нижней части реакционной камеры,

- средство (10) ввода каталитической системы,

- средство (5) для отбора жидкого реакционного потока, находящееся в нижней части реакционной камеры,

- средство (4) выпуска газовой фракции, находящееся вверху указанного реактора,

причем

- указанная камера (1) содержит по меньшей мере два поперечных внутренних элемента (11), расположенных на по меньшей мере части сечения камеры (1) указанного реактора таким образом, чтобы увеличить время пребывания газообразного этилена в жидкой фазе,

- каждый из указанных внутренних элементов имеет по меньшей мере одно отверстие (12) с гидравлическим диаметром от 21 до 500 мм, и

- указанное отверстие (12) или совокупность отверстий во внутреннем элементе занимает от 20 до 80% общей площади поперечного сечения реакционной камеры, на которой находится указанный внутренний элемент.

2. Реактор по п. 1, причем поперечные внутренние элементы имеют по меньшей мере одно отверстие (12) с гидравлическим диаметром от 25 до 450 мм, предпочтительно от 30 до 400 мм.

3. Реактор по любому из предыдущих пунктов, причем поперечные внутренние элементы (11) имеют множество отверстий с гидравлическим диаметром от 21 до 500 мм, предпочтительно от 25 до 450 мм, предпочтительно от 30 до 400 мм.

4. Реактор по любому из предыдущих пунктов, причем указанное единственное имеющееся отверстие или совокупность отверстий (12) занимает от 25 до 75% полной площади поперечного сечения камеры, в которой находится указанный внутренний элемент, предпочтительно от 40 до 70%, предпочтительно от 40 до 60% и предпочтительнее от 45 до 55%.

5. Реактор по любому из предыдущих пунктов, причем поперечные внутренние элементы (11) проходят радиально по всему сечению камеры (1) указанного реактора, замедляя в результате подъем газообразного этилена в жидкой фазе.

6. Реактор по п. 5, причем поперечные внутренние элементы (11) выбираются из перфорированной тарелки, тарелки с щелями, такой как решетка, клапанной тарелки, дисков или венцов.

7. Реактор по любому из пп. 1-4, причем поперечные внутренние элементы (11) проходят радиально на части сечения камеры (1) указанного реактора, чтобы можно было замедлить подъем газообразного этилена в жидкой фазе.

8. Реактор по п. 7, причем поперечные внутренние элементы (11) выбирают из плоских, изогнутых или пирамидальных боковых панелей или любых других внутренних элементов, способных действовать как перегородка.

9. Реактор по одному из пп. 7 или 8, содержащий по меньшей мере два поперечных внутренних элемента (11), проходящих частично по части сечения указанной камеры, при этом указанные внутренние элементы размещены поочередно на стенках камеры (1).

10. Реактор по любому из предыдущих пунктов, причем число поперечных внутренних элементов в камере составляет от 2 до 30, предпочтительно от 2 до 20, предпочтительно от 2 до 15.

11. Реактор по любому из предыдущих пунктов, дополнительно содержащий средство для отбора газообразной фракции из реакционной камеры на уровне верхнего газового пространства и средство для введения указанной отобранной газовой фракции в жидкую фазу в нижней части реакционной камеры.

12. Реактор по любому из предыдущих пунктов, дополнительно содержащий контур рециркуляции, включающий средство отбора в нижней части реакционной камеры, предпочтительно внизу, для отбора жидкой фракции на один или несколько теплообменников, предназначенных для охлаждения указанной жидкой фракции, и средство для введения указанной охлажденной фракции в верхнюю часть реакционной камеры.

13. Способ олигомеризации газообразного этилена, осуществляемый в реакторе по одному из пп. 1-12, причем указанный способ осуществляется при давлении от 0,1 до 10,0 МПа и температуре от 30 до 200°C и включает следующие этапы:

- этап a) введения каталитической системы олигомеризации, содержащей металлический катализатор и активирующий агент, в реакционную камеру,

- этап b) приведения в контакт указанной каталитической системы с газообразным этиленом путем введения указанного газообразного этилена в нижнюю зону реакционной камеры,

- этап c) отбора жидкой фракции,

- этап d) охлаждения фракции, отобранной на этапе c), путем проведения указанной фракции через теплообменник,

- этап e) введения фракции, охлажденной на этапе d), в верхнюю часть нижней зоны реакционной камеры.

- необязательный этап рециркуляции газовой фракции, отбираемой на уровне верхнего газового пространства реакционной камеры и вводимой на уровне нижней части реакционной камеры в жидкую фазу.

| DE 4338414 C1, 16.03.1995 | |||

| US 4456504 A1, 26.06.1984 | |||

| RU 2006127130 A, 10.02.2008 | |||

| РАСПРЕДЕЛИТЕЛЬНАЯ ПЛАСТИНА ДЛЯ РАСПРЕДЕЛЕНИЯ МНОГОФАЗНОЙ СМЕСИ С НАКЛОННЫМИ КАНАЛАМИ ПО ПЕРИМЕТРУ | 2012 |

|

RU2596767C2 |

| US 6029956 A1, 29.02.2000 | |||

| US 20190126232 A1, 02.05.2019. | |||

Авторы

Даты

2024-08-28—Публикация

2020-12-08—Подача