Область техники

Настоящее изобретение относится к способу олигомеризации, использующему особое реакционное устройство, в частности, способ относится к олигомеризации этилена в линейные альфа-олефины, такие как бут-1-ен, гекс-1-ен или окт-1-ен, или смеси линейных альфа-олефинов.

Уровень техники

Изобретение относится к области процессов олигомеризации, в которых используются газожидкостные реакторы, называемые также реакторами с температурой появления пузырьков.

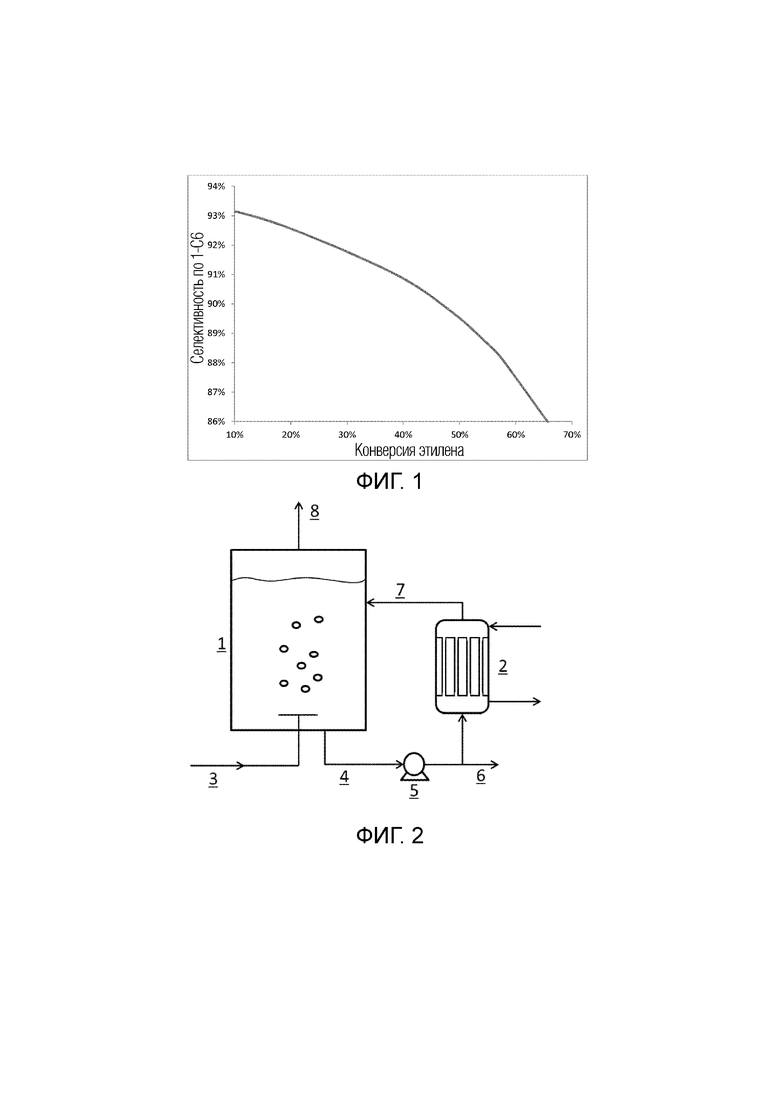

При заданных рабочих температуре и давлении эффективность такого барботажного реактора, что касается селективности по олефинам и конверсии этилена, ограничена кинетической схемой, задаваемой каталитической системой и рассматриваемыми рабочими условиями: различные основные и вторичные реакции, параллельные и/или последовательные, температура и давление и т.д. Предельный уровень производительности, который невозможно превысить без изменения технологии реактора, может быть представлен кривой зависимости селективности от конверсии (смотри фиг. 1).

Способы предшествующего уровня техники, в которых используется единственный реактор с температурой начала кипения, какой показан на фиг. 2, не позволяет одновременно достичь высоких уровней селективности по олефинам и конверсии этилена.

Авторы настоящей заявки неожиданно обнаружили как реализовать способ, позволяющий достичь более высоких уровней селективности и конверсии, а также ограничить расходы на его реализацию. В частности, указанный способ позволяет получать линейные олефины, предпочтительно альфа-олефины.

Цель изобретения

Таким образом, задачей настоящего изобретения является предоставить способ олигомеризации этилена, реализуемый при давлении от 0,1 до 10,0 МПа, температуре от 30°C до 200°C, предпочтительно от 35°C до 150°C, в каскаде из N газожидкостных реакторов смешения, в каждый из которых может подаваться или не подаваться газообразный этилен.

Сущность изобретения

Изобретение относится к способу олигомеризации этилена, осуществляемому при давлении от 0,1 до 10,0 МПа, температуре от 30°C до 200°C, в каскаде из N соединенных последовательно газожидкостных реакторов, где N больше или равно 2, причем способ включает следующие этапы:

a) этап введения каталитической системы для олигомеризации, содержащей по меньшей мере один предшественник металла, факультативно по меньшей мере один активатор и, факультативно, по меньшей мере одну добавку, в по меньшей мере первый реактор каскада,

b) этап контактирования указанной каталитической системы и возможного растворителя с этиленов путем введения указанного этилена в нижнюю часть реакционной камеры по меньшей мере первого реактора каскада,

c) для каждого n-ого реактора, этап отбора жидкой фракции из нижней части реакционной камеры n-ого реактора, при этом жидкая фракция разделяется на два потока: первый поток, соответствующий первой части жидкой фракции, называемой основным, который направляют в теплообменник для охлаждения, и второй поток, соответствующий второй части жидкой фракции, который образует жидкую подачу в следующий (n+1)-ый реактор каскада,

d) этап введения указанной второй части жидкой фазы, отобранной из n-ого реактора, в реакционную камеру (n+1)-ого реактора, следующего в направлении течения, содержащую жидкую фазу и газовую фазу,

e) этап охлаждения указанной первой части жидкой фракции, отобранной из n-ого реактора на этапе c), для проведения указанной первой части жидкой фракции в теплообменник, чтобы получить охлажденную жидкую фракцию,

f) этап введения указанной жидкой фракции, охлажденной на этапе e), сверху реакционной камеры указанного n-ого реактора, причем этапы a)-f) выполняются, если не указано иное, для каждого n-ого реактора каскада, где n меняется от 1 до N.

Для последнего N-ого реактора каскада указанная вторая часть соответствует выходящему потоку, полученному в процессе олигомеризации, и направляется в секцию разделения для выделения полученных линейных олефинов.

На этапе b) газообразный этилен предпочтительно вводится с расходом в интервале от 1 до 250 т/ч.

На этапе b) в реакционную камеру может вводиться поток газообразного водорода с расходом, составляющим от 0,2 до 1,0 вес.% от расхода входящего этилена.

На этапе c) расход отбираемой жидкой фракции предпочтительно составляет от 500/N до 12000/N т/ч, где N есть число реакторов в каскаде.

На этапе c) расход указанного второго потока предпочтительно в 5-200 раз меньше расхода первого жидкого потока, направляемого на этап охлаждения.

Предпочтительно, каскад содержит от 2 до 10 газожидкостных реакторов.

Количество реакторов каскада, в которые подается газообразный этилен, составляет от 25% до 100% от полного числа реакторов в каскаде.

Предпочтительно, расход жидкости в контуре рециркуляции составляет для каждого реактора от 500/N до 10000/N т/ч, где N есть число реакторов в каскаде.

Предпочтительно, концентрация катализатора в каталитической системе составляет от 0,1 до 50 в.ч./млн атомарного металла от реакционной массы.

Предпочтительно, каталитическая реакция олигомеризации проводится в непрерывном режиме.

На этапе f) расход вводимой охлажденной жидкой фракции предпочтительно составляет от 500/N до 10000/N т/ч, где N есть число реакторов в каскаде.

Предпочтительно, полученные линейные олефины содержат от 4 до 12 атомов углерода.

Очень предпочтительно, полученные линейные олефины являются линейными альфа-олефинами, выбранными из бут-1-ена, гекс-1-ена или окт-1-ена.

Изобретение относится также к устройству для осуществления описанного выше способа олигомеризации этилена, содержащему каскад из N газожидкостных реакторов смешения, причем каждый из N реакторов содержит:

- i) реакционную камеру с формой, вытянутой по вертикальной оси, содержащую жидкую фазу, растворенный этилен, каталитическую систему и, факультативно, растворитель, а также газовую фазу, находящуюся над указанной жидкой фазой, содержащую непрореагировавший этилен и неконденсирующиеся газы;

- ii) факультативное средство введения этилена, находящееся в нижней боковой части указанной реакционной камеры, реализующее средство распределения этилена в указанной жидкой фазе реакционной камеры, причем подача газообразного этилена всегда активна в первом реакторе каскада;

- iii) факультативное средство введения каталитической системы, содержащее по меньшей мере один предшественник металла, возможно по меньшей мере один активатор и, возможно, по меньшей мере одну добавку, причем указанное средство находится в нижней части реакционной камеры, и введение каталитической системы всегда осуществляется в первый реактор каскада и, факультативно, в следующие реактора;

- iv) контур рециркуляции, содержащий по меньшей мере одно средство отбора в основании реакционной камеры для отбора и направления первой части жидкой фракции на теплообменник, позволяющий охладить указанную жидкую фракцию, а также средство введения указанной охлажденной жидкой фракции в газовую фазу сверху реакционной камеры,

- v) средство подачи жидкости для подачи второй части жидкой фракции, отобранной из реактора каскада, находящегося выше по потоку, за исключением первого реактора каскада.

Определения и аббревиатуры

Во всем описании нижеследующие термины и сокращения имеют следующий смысл.

Под олигомеризацией понимается любая реакция присоединения первого олефина ко второму олефину, идентичному или отличному от первого. Полученный в результате олефин относится к типу CnH2n, где n больше или равно 4.

Под альфа-олефином понимается олефин, двойная связь у которого находится к концевом положении алкильной цепи.

Под селективной олигомеризацией понимается получение по меньшей мере 80 вес.% искомого линейного альфа-олефина, такого как бут-1-ен, гекс-1-ен или окт-1-ен, от массы всех образованных олефинов.

Под каталитической системой понимается смесь по меньшей мере одного предшественника металла, возможно по меньшей мере одного активатора и, возможно, по меньшей мере одной добавки, факультативно в растворителе.

Под гомогенной каталитической системой понимается, что каталитическая система находится в той же фазе, что и реагенты, а также продукты реакции олигомеризации.

Под жидкой фазой понимается смесь всех соединений, которые находятся в жидком физическом состоянии в условиях температуры и давления в реакторе.

Под газовой фазой или же верхним газовым пространством понимается смесь всех соединений, которые находятся в газообразном физическом состоянии в условиях температуры и давления реактора: в виде пузырей, присутствующих в жидкости, а также в верхней части реактора (свод реактора).

Под нижней боковой частью реакционной камеры понимается часть корпуса реактора, находящаяся в нижней части и сбоку.

Под неконденсирующимися газами понимаются вещества в газообразной физической форме, которые только частично растворяются в жидкости в условиях температуры и давления в процессе, и которые могут в некоторых условия собираться в верхнем газовом пространстве реактора (в данном случае, например, этан).

Аббревиатура т/ч означает величину расхода, выраженную в тоннах в час.

Под диспергированием жидкой фракции понимается значительное увеличение поверхности обмена между указанной жидкой фракцией и газообразной или жидкой фракцией, в которую она нагнетается.

Краткое описание фигур

Фигура 1:

Фигура 1 показывает селективность по олефину C6 в зависимости от конверсии этилена в газожидкостном реакторе смешения, в котором проводится реакция олигомеризации.

Фигура 2:

Фигура 2 иллюстрирует реакционное устройство согласно уровню техники, состоящее из одного газожидкостного реактора типа барботажной колонны, с вводом газообразного этилена и с рециркуляцией жидкости, из которой отбирается тепло, произведенное в реакции.

Фигура 3:

Фигура 3 иллюстрирует устройство, позволяющее реализовать способ согласно изобретению, состоящее из каскада 4 соединенных последовательно газожидкостных реакторов смешения типа барботажной колонны, соединенные между собой потоком жидкости, выходящим из реакционной камеры, предыдущей в направлении течения, причем поток движется от входа к выходу; показан первый вариант осуществления, когда газообразный этилен подается во все реактора.

Фигура 4:

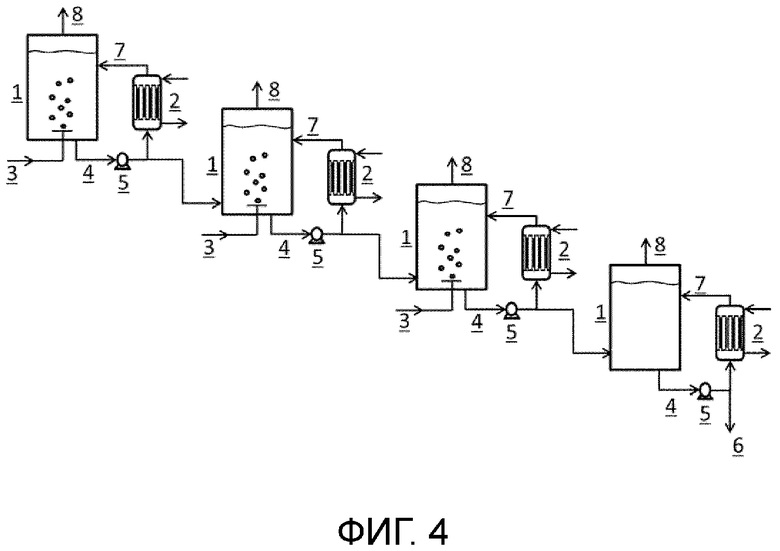

Фигура 4 иллюстрирует второе устройство, позволяющее реализовать способ согласно изобретению. Оно отличается от устройства с фигуры 3 отсутствием ввода газообразного этилена в последний реактор каскада.

Подробное описание изобретения

Уточним, что во всем настоящем описании выражение "от … до…" должно пониматься как включающее указанные границы.

В контексте настоящего изобретения различные представленные варианты осуществления могут использоваться по отдельности или в комбинации друг с другом, причем комбинации не ограничены.

Фигура 1 иллюстрирует верхний предел эффективности в терминах конверсии этилена (в % прореагировавшего этилена) и селективности по искомому линейному олефину (в %), для одного газожидкостного реактора смешения для олигомеризации этилена. Можно видеть, что невозможно достичь высокого уровня конверсии одновременно с повышенной селективностью по линейному олефину.

На фигуре 2 показано реакционное устройство согласно уровню техники. Оно состоит из единственного газожидкостного реактора (1) типа барботажной колонны, в который вводится газообразный этилена с помощью средства (3) введения. Средство (4) отбора позволяет, благодаря насосу (5) рециркуляции жидкости, направлять часть отбираемого потока жидкости в теплообменник (2), что позволяет рекуперировать энергию, произведенную в результате реакции, и подавать охлажденную жидкость в верхнюю часть газожидкостного реактора с помощью средства (7) введения охлажденной жидкости. Газожидкостный реактор содержит средство (8) для выпуска газообразной фазы в верхней части реакционной камеры.

Целью настоящего изобретения является разработать способ олигомеризации этилена, проводимый при давлении от 0,1 до 10,0 МПа, температуре от 30°C до 200°C, предпочтительно от 35°C до 150°C, в усовершенствованном устройстве, состоящим из каскада N соединенных последовательно газожидкостных реакторов, в каждый из которых может подаваться или не подаваться газообразный этилен, причем в первый реактор этилен всегда подается. Реакция проводится в присутствии каталитической системы олигомеризации, содержащей по меньшей мере один предшественник металла, возможно по меньшей мере один активатор и, возможно, по меньшей мере одну добавку. Для реализации способа согласно изобретению подходят гомогенные каталитические системы олигомеризации, известные специалистам в данной области.

Фигуры 3 и 4 иллюстрируют два варианта осуществления устройства и способа согласно изобретению, в которых используется каскад из 4 газожидкостных реакторов смешения, называемых также барботажными колоннами. В варианте осуществления с фигуры 3 газообразный этилен подается во все реактора каскада. В варианте осуществления с фигуры 4 в четвертый реактор (последний в каскаде) газообразный этилен не подается.

В процессе олигомеризации, проводимом в каскаде из 4 газожидкостных реакторов 1) смешения, реализуются следующие этапы:

a) этап введения гомогенной каталитической системы по меньшей мере мере в первый реактор (1) каскада;

b) этап контактирования указанной каталитической системы и возможного растворителя с этиленом. Введение указанного газообразного этилена осуществляется средством (3) введения, находящимся в нижней части реакционной камеры реакторов 1, 2, 3 и 4 (фигура 3) или реакторов 1, 2, 3 (фигура 4);

c) этап отбора жидкой фракции в нижней части реакционной камеры каждого реактора, предпочтительно средством (4) отбора внизу реакционной камеры. С помощью насоса (5) рециркуляции жидкости первая часть указанной отобранной жидкой фракции направляется во внешний теплообменник (2), а вторая часть представляет собой жидкую подачу в следующий, в направлении потока, реактор каскада или поток (6), выходящий с процесса олигомеризации (в случае четвертого и последнего реактора каскада);

d) этап введения указанной второй части жидкой фракции, отобранной из предыдущего реактора, в реакционную камеру, содержащую жидкую фазу и газовую фазу, для каждого из реакторов 2, 3 и 4;

e) для каждого n-ого реактора, этап охлаждения указанной первой части жидкой фракции, отобранной на этапе c), для проведения указанной первой части отобранной жидкой фракции в теплообменник, чтобы получить охлажденную жидкую фракцию;

f) этап введения указанной жидкой фракции, охлажденной на этапе e), с помощью средства (7) введения в верхнюю часть реакционной камеры этого же n-ого реактора;

g) в случае последнего реактора каскада часть отобранной жидкости, не направляемая в теплообменник (2), составляет выходящий поток (6), полученный в конце процесса олигомеризации, который может быть направлен в секцию разделения, находящуюся после устройства по изобретению.

Одним преимуществом настоящего изобретения является улучшение конверсии этилена или селективности по олефинам, а также повышение объемной производительности процесса олигомеризации.

Средство (4) отбора с насосом (5) рециркуляции жидкости, теплообменник (2) и труба (7) для подачи охлажденной жидкости составляют контур рециркуляции жидкости для каждого из 4 реакторов, позволяющий выполнить этапы c), e), f) отбора жидкой фракции, охлаждения части этой жидкой фракции, введения этой охлажденной части жидкой фракции в верхнюю часть реакционной камеры. Кроме того, каждый из четырех реакторов каскада содержит средство (8) для выпуска неконденсирующихся газов в верхнем газовом пространстве.

Расход жидкости в контуре рециркуляции каждого n-ого реактора предпочтительно составляет от 125 до 2500 т/ч (то есть от 500/4 до 10000/4 т/ч, где N=4 есть число последовательных реакторов).

В более общем плане настоящее изобретение относится к способу олигомеризации газообразного этилена путем гомогенного катализа, проводимому при давлении от 0,1 до 10 МПа, при температуре от 30°C до 200°C, предпочтительно от 35°C до 150°C, в присутствии гомогенной каталитической системы олигомеризации, содержащей по меньшей мере один предшественник металла, факультативно, по меньшей мере один активатор и по меньшей мере одну добавку, в каскаде из N соединенных последовательно газожидкостных реакторов, причем в каждый из N реакторов может подаваться или не подаваться газообразный этилен, но в первый реактор каскада газообразный этилен подается всегда, при этом N больше или равно 2, и способ включает следующие этапы:

a) этап введения гомогенной каталитической системы в по меньшей мере первый реактор каскада,

b) этап контактирования указанной каталитической системы и возможного растворителя с этиленом путем введения указанного газообразного этилена в нижнюю часть реакционной камеры по меньшей мере первого реактора каскада,

c) для каждого n-ого реактора, этап отбора жидкой фракции из нижней части реакционной камеры n-ого реактора, предпочтительно в основании реакционной камеры, при этом жидкая фракция разделяется на два потока: первый поток, называемый основным, направляют в теплообменник для охлаждения, а второй поток образует жидкую подачу в следующий (n+1)-ый реактор каскада,

d) для каждого (n+1)-ого реактора (то есть для каждого реактора, кроме первого в каскаде), этап введения указанной второй части жидкой фазы, отобранной из предыдущего n-ого реактора,

e) этап охлаждения первой части жидкой фракции, отобранной из n-ого реактора на этапе c), путем проведения указанной первой части жидкой фракции в теплообменник, чтобы получить охлажденную жидкую фракцию,

f) этап введения указанной жидкой фракции, охлажденной на этапе e), в верхнюю часть реакционной камеры указанного n-ого реактора,

g) в случае последнего реактора каскада указанная вторая часть соответствует выходящему потоку, полученному в процессе олигомеризации, она может быть направлена в секцию разделения, находящуюся после устройства, используемого в способе по изобретению.

Способ олигомеризации

Способ согласно изобретению обеспечивает селективное получение линейного альфа-олефина путем приведения в контакт газообразного этилена, гомогенной каталитической системы, факультативно в присутствии растворителя, в каскаде из N газожидкостных реакторов, где N больше или равно 2.

Согласно изобретению, все N последовательно соединенных реакторов являются газожидкостными реакторами, называемыми также барботажными колоннами.

Способ согласно изобретению дает селективность по искомому линейному альфа-олефину выше 80 вес.% от полной массы образованных олефинов, предпочтительно выше 90% и предпочтительно выше 95%. Предпочтительно, линейный альфа-олефин выбран из бут-1-ена, гекс-1-ена или окт-1-ена.

Способ согласно изобретению с успехом обеспечивает получение конверсии газообразного этилена выше 50%, предпочтительно выше 55%, предпочтительно выше 60% и более предпочтительно выше 65%.

Любые гомогенные каталитические системы, известные специалисту и которые могут быть использованы в процессах димеризации, тримеризации, тетрамеризации и, в более общем смысле, в процессах олигомеризации согласно изобретению, являются частью области изобретения. Указанные каталитические системы и их применение описаны, в частности, в заявках FR2984311, FR2552079, FR3019064, FR3023183, FR3042989, а также в заявке FR3045414.

Предпочтительно, каталитические системы содержат, а предпочтительно состоят из:

- предшественника металла, предпочтительно на основе никеля, титана или хрома,

- активатора,

- факультативно, добавки и

- факультативно, растворителя.

Предшественник металла

Предшественник металла, используемый в каталитической системе, выбирают из соединений на основе никеля, титана или хрома.

В одном варианте осуществления предшественник металла имеет в основе никель и предпочтительно содержит никель в степени окисления (+II). Предпочтительно, предшественник никеля выбран из карбоксилатов никеля(II), как, например, 2-этилгексаноат никеля, из фенолятов никеля(II), нафтенатов никеля(II), ацетата никеля(II), трифторацетата никеля(II), трифлата никеля(II), ацетилацетоната никеля(II), гексафторацетилацетоната никеля(II), хлорида π-аллилникеля(II), бромида π-аллилникеля(II), димера хлорида металлилникеля(II), гексафторфосфата η3-аллилникеля(II), гексафторфосфата η3-металлилникеля(II) и 1,5-циклооктадиенил никеля(II), в их гидратированной или негидратированной форме, взятых отдельно или в виде смеси.

Во втором варианте осуществления предшественник металла имеет в основе титан и предпочтительно содержит арилокси- или алкокси-соединение титана.

Алкокси-соединение титана предпочтительно имеет общую формулу [Ti(OR)4], в которой R означает линейный или разветвленный алкильный радикал. Из предпочтительных алкокси-радикалов в качестве неограничивающих примеров можно назвать тетраэтокси, тетраизопропокси, тетра-н-бутокси и тетра-2-этилгексилокси.

Арилокси-соединение титана предпочтительно отвечает общей формуле [Ti(OR’)4], в которой R’ означает арильный радикал, незамещенный или замещенный алкильной или арильной группами. Радикал R’ может содержать заместители на основе гетероатома. Предпочтительные арилокси-радикалы выбраны из радикалов фенокси, 2-метилфенокси, 2,6-диметилфенокси, 2,4,6-триметилфенокси, 4-метилфенокси, 2-фенилфенокси, 2,6-дифенилфенокси, 2,4,6-трифенилфенокси, 4-фенилфенокси, 2-трет-бутил-6-фенилфенокси, 2,4-дитрет-бутил-6-фенилфенокси, 2,6-диизопропилфенокси, 2,6-дитретбутилфенокси, 4-метил-2,6-дитретбутилфенокси, 2,6-дихлоро-4-трет-бутилфенокси и 2,6-дибромо-4-трет-бутилфенокси, радикалов бифенокси, бинафтокси, 1,8-нафталиндиокси.

В третьем варианте осуществления предшественник металла имеет в основе хром и предпочтительно содержит соль хрома(II), соль хрома(III) или соль в другой степени окисления, которая может содержать один или несколько одинаковых или разных анионов, такую, например, как галогениды, карбоксилаты, ацетилацетонаты, анионы алкокси или арилокси. Предпочтительно, прдшественник на основе хрома выбран из CrCl3, CrCl3(тетрагидрофуран)3, Cr(ацетилацетонат)3, Cr(нафтенат)3, Cr(2-этилгексаноат)3, Cr(ацетат)3.

Концентрация никеля, титана или хрома составляет от 0,01 до 300,0 в.ч./млн атомарного металла от реакционной массы, предпочтительно от 0,02 до 100,0 в.ч./млн, предпочтительно от 0,03 до 50,0 в.ч./млн, более предпочтительно от 0,5 до 20,0 в.ч./млн и еще более предпочтительно от 2,0 до 50,0 в.ч./млн атомарного металла от реакционной массы.

Активатор

Каким бы ни был предшественник металла, каталитическая система дополнительно содержит один или несколько активаторов, выбранных из соединений на основе алюминия, таких как дихлорид метилалюминия (MeAlCl2), дихлороэтилалюминий (EtAlCl2), сесквихлорид этилалюминия (Et3Al2Cl3), хлордиэтилалюминий (Et2AlCl), хлордиизобутилалюминий (i-Bu2AlCl), триэтилалюминий (AlEt3), трипропилалюминий (Al(n-Pr)3), триизобутилалюминий (Al(i-Bu)3), диэтилэтоксиалюминий (Et2AlOEt), метилалюмоксан (MAO), этилалюмоксан и модифицированные метилалюмоксаны (MMAO).

Добавка

Гомогенная каталитическая система факультативно содержит одну или несколько добавок.

Когда каталитическая система имеет в основе никель, добавку выбирают из:

- азотированных соединений, таких, как триметиламин, триэтиламин, пиррол, 2,5-диметилпиррол, пиридин, 2-метилпиридин, 3-метилпиридин, 4-метилпиридин, 2-метоксипиридин, 3-метоксипиридин, 4-метоксипиридин, 2-фторпиридин, 3-фторпиридин, 3-трифторметилпиридин, 2-фенилпиридин, 3-фенилпиридин, 2-бензилпиридин, 3,5-диметилпиридин, 2,6-дитрет-бутилпиридин и 2,6-дифенилпиридин, хинолин, 1,10-фенантролин, N-метилпиррол, N-бутилпиррол, N-метилимидазол, N-бутилимидазол, 2,2’-бипиридин, N,N'-диметилэтан-1,2-диимин, N,N'-дитрет-бутилэтан-1,2-диимин, N,N'-дитрет-бутилбутан-2,3-диимин, N,N'-дифенил-этан-1,2-диимин, N,N'-бис(диметил-2,6-фенил)этан-1,2-диимин, N,N'-бис(диизопропил-2,6-фенил)этан-1,2-диимин, N,N'-дифенилбутан-2,3-диимин, N,N'-бис(диметил-2,6-фенил)бутан-2,3-диимин, N,N'-бис(диизопропил-2,6-фенил)бутан-2,3-диимин, или

- соединений фосфинового типа, независимо выбранных из трибутилфосфина, триизопропилфосфина, трициклопентилфосфина, трициклогексилфосфина, трифенилфосфина, трис(о-толил)фосфина, бис(дифенилфосфино)этана, оксида триоктилфосфина, оксида трифенилфосфина, трифенилфосфита, или

- соединений, отвечающих общей формуле (I), или одного из таутомеров указанного соединения

,

,

где

- A и A’, одинаковые или разные, независимо представляют собой кислород или одинарную связь между атомом фосфора и атомом углерода,

- группы R1a и R1b независимо выбираются из метильной, трифторметильной, этильной, н-пропильной, изопропильной, н-бутильной, изобутильной, трет-бутильной, пентильной, циклогексильной, адамантильной групп, замещенных или нет, содержащих или не содержащих гетероэлементы; из фенильной, о-толильной, м-толильной, п-толильной, мезитильной, 3,5-диметилфенильной, 4-н-бутилфенильной, 2-метилфенильной, 4-метоксифенильной, 2-метоксифенильной, 3-метоксифенильной, 4-метоксифенильной, 2-изопропоксифенильной, 4-метокси-3,5-диметилфенильной, 3,5-дитретбутил-4-метоксифенильной, 4-хлорофенильной, 3,5-ди(трифторметил)фенильной, бензильной, нафтильной, бинафтильной, пиридильной, бифенильной, фуранильной, тиофенильной групп,

- группа R2 независимо выбирается из замещенных или незамещенных метильной, трифторметильной, этильной, н-пропильной, изопропильной, н-бутильной, изобутильной, трет-бутильной, пентильной, циклогексильной, адамантильной групп, содержащих или не содержащих гетероэлементы; из фенильной, о-толильной, м-толильной, п-толильной, мезитильной, 3,5-диметилфенильной, 4-н-бутилфенильной, 4-метоксифенильной, 2-метоксифенильной, 3-метоксифенильной, 4-метоксифенильной, 2-изопропоксифенильной, 4-метокси-3,5-диметилфенильной, 3,5-дитретбутил-4-метоксифенильной, 4-хлорофенильной, 3,5-бис(трифторметил)фенильной, бензильной, нафтильной, бинафтильной, пиридильной, бифенильной, фуранильной, тиофенильной групп.

Когда каталитическая система имеет в основе титан, добавку выбирают из диэтилового эфира, диизопропилового эфира, дибутилового эфира, дифенилового эфира, 2-метокси-2-метилпропана, 2-метокси-2-метилбутана, диметокси-2,2-пропана, ди(2-этилгексилокси)-2,2-пропана, 2,5-дигидрофурана, тетрагидрофурана, 2-метокситетрагидрофурана, 2-метилтетрагидрофурана, 3-метилтетрагидрофурана, 2,3-дигидроксипирана, тетрагидропирана, 1,3-диоксолана, 1,3-диоксана, 1,4-диоксана, диметоксиэтана, ди-2-метоксиэтилового эфира, бензофурана, глима и диглима, используемых по отдельности или в смеси.

Когда каталитическая система имеет в основе хром, добавку выбирают из арилокси-соединений общей формулы [M(R3O)2-nXn]y, в которой

- M выбран из магния, кальция, стронция и бария, предпочтительно из магния, предпочтительно M является магнием,

- R3 является арильным радикалом, содержащим от 6 до 30 атомов углерода, X означает галоген или алкильный радикал, содержащий от 1 до 20 атомов углерода,

- n есть целое число, которое может принимать значения 0 или 1, и

- y есть целое число в интервале от 1 до 10, предпочтительно y равно 1, 2, 3 или 4.

Предпочтительно, арилокси-радикал R3O выбран из радикалов 4-фенилфенокси, 2-фенилфенокси, 2,6-дифенилфенокси, 2,4,6-трифенилфенокси, 2,3,5,6-тетрафенилфенокси, 2-трет-бутил-6-фенилфенокси, 2,4-дитрет-бутил-6-фенилфенокси, 2,6-диизопропилфенокси, 2,6-диметилфенокси, 2,6-дитретбутилфенокси, 4-метил-2,6-дитретбутилфенокси, 2,6-дихлоро-4-трет-бутилфенокси и 2,6-дибромо-4-трет-бутилфенокси. Одна и та же молекула может содержать два арилокси-радикала, как, например, радикал бифенокси, бинафтокси или 1,8-нафталин-диокси. Предпочтительно, арилокси-радикал R3O представляет собой 2,6-дифенилфенокси, 2-трет-бутил-6-фенилфенокси или 2,4-дитретбутил-6-фенилфенокси.

Когда каталитическая система является системой на основе хрома, добавка предпочтительно содержит также соединение типа простого циклического эфира. Предпочтительно, указанное соединение выбрано из диэтилового эфира, дибутилового эфира, диизопропилового эфира, 2-метокси-2-метилпропана, 2-метокси-2-метилбутана, 2,5-дигидрофурана, тетрагидрофурана, 2-метокситетрагидрофурана, 2-метилтетрагидрофурана, 3-метилтетрагидрофурана, 2,3-дигидропирана, тетрагидропирана, 1,3-диоксолана, 1,3-диоксана, 1,4-диоксана, диметоксиэтана, ди-2-метоксиэтилового эфира и бензофурана, используемых по отдельности или в смеси. Предпочтительно, добавка является дибутиловым эфиром.

Растворитель

В другом варианте осуществления согласно изобретению каталитическая система содержит по выбору один или несколько растворителей.

Растворитель или растворители предпочтительно выбраны из следующих веществ:

- простые эфиры, спирты, галогенированные растворители (фторированные, хлорированные, бромированные, йодированные) и алифатические и циклоалифатические углеводороды, содержащие от 1 до 20 атомов углерода, предпочтительно от 2 до 10, предпочтительно от 4 до 8,

- ароматические углеводороды, содержащие от 4 до 20 атомов углерода, предпочтительно от 5 до 15 атомов углерода.

Предпочтительно, растворитель выбирают из пентана, гексана, циклогексана, метилциклогексана, гептана, бутана или изобутана, циклоокта-1,5-диена, циклопентадиена, бензола, толуола, ортоксилола, мезитилена, этилбензола, диэтилового эфира, тетрагидрофурана, 1,4-диоксана, дихлорметана, хлорбензола, метанола, этанола, чистых или в смеси, и из ионных жидкостей.

Растворитель выбирают из группы, состоящей из алифатических или циклоалифатических углеводородов, таких как гексан, циклогексан, гептан, бутан или изобутан.

Предпочтительно использовать в качестве растворителя циклогексан.

В одном варианте осуществления во время реакции олигомеризации может использоваться растворитель или смесь растворителей. Указанный растворитель предпочтительно выбирают независимо из группы, состоящей из алифатических или циклоалифатических углеводородов, таких как гексан, циклогексан, гептан, бутан или изобутан. Предпочтительно вводить указанный растворитель или смесь растворителей только в первый реактор каскада.

Процесс олигомеризации проводится при давлении от 0,1 до 10,0 МПа, предпочтительно от 0,3 до 8,0 МПа, при температуре от 30°C до 200°C, предпочтительно от 35°C до 150°C.

Устройство, позволяющее осуществить способ согласно изобретению, предпочтительно состоит из каскада 2-10 газожидкостных реакторов, предпочтительно каскада 2-8 реакторов, предпочтительно каскада 2-6 реакторов, предпочтительно каскада 3-6 реакторов и предпочтительно каскада из 2, 3, 4 или 5 реакторов. Число реакторов, в которые подается газообразный этилен, предпочтительно составляет от 25% до 100% от полного числа реакторов в каскаде, очень предпочтительно от 50% до 100%.

Массовое содержание растворителя, вводимого в каскад реакторов, используемых в способе согласно изобретению, составляет от 0,5 до 10,0, предпочтительно от 1,0 до 5,0, и предпочтительно от 2,0 до 4,0. Указанные массовые содержания растворителя позволяют с успехом получить высокие производительности. Содержание растворителя означает массовое отношение полного расхода вводимого растворителя к полному расходу газообразного этилена, вводимого в процесс.

Расход жидкости в контуре рециркуляции каждого реактора предпочтительно составляет от 500/N до 10000/N т/ч, предпочтительно от 800/N до 7000/N т/ч, где N есть число реакторов в каскаде.

Предпочтительно, концентрация катализатора в каталитической системе составляет от 0,1 до 50 в.ч./млн атомарного металла от реакционной массы, предпочтительно от 0,5 до 20 в.ч./млн атомарного металла от реакционной массы.

В одном варианте осуществления каталитическая реакция олигомеризации проводится в непрерывном режиме.

Для реакторов каскада, в которые вводится этилен, раствор катализатора, составленный как описано выше, вводят в реакторы смешения одновременно с этиленом с помощью классических механических средств, известных специалисту, или путем внешней рециркуляции, и поддерживают при желаемой температуре. Компоненты катализатора можно также вводить в реакционную среду по отдельности. Этилен вводят через впускной клапан с управлением по давлению, который поддерживает постоянное давление в реакторе. Реакционная смесь отбирается через клапан, регулируемый по уровню жидкости, чтобы поддерживать его постоянным. За исключением первого реактора каскада, подача в который осуществляется другим способом, реакционная жидкость, выходящая из предыдущего реактора каскада, вводится напрямую в реакционную камеру в верхней или нижней части, с возможностью использования диспергатора жидкой фазы, или вводится в контур рециркуляции.

В случае реакторов каскада, не содержащих ввода этилена, система является идентичной за исключением отсутствия нагнетаемого газа.

На выходе последнего реактора каскада катализатор предпочтительно непрерывно разрушают любым обычным средством, известным специалисту, затем проводят разделение продуктов реакции, а также растворителя, например, дистилляцией. Непрореагировавший этилен можно вернуть в реакторную систему. Остатки катализатора, входящие в тяжелую фракцию, можно сжечь.

Этап a) введения гомогенной каталитической системы

Способ согласно изобретению включает, по меньшей мере для первого реактора каскада и, факультативно, для одного или нескольких следующих реакторов, этап a) введения гомогенной каталитической системы и, возможно, растворителя или смеси растворителей в реакционную камеру, содержащую жидкую фазу и газовую фазу.

Предпочтительно, введение гомогенной каталитической системы осуществляется в нижнюю часть реакционной камеры и предпочтительно снизу реакционной камеры.

В одном предпочтительном варианте осуществления введение каталитической системы, факультативно в присутствии растворителя или смеси растворителей, проводится только в первый реактор каскада.

В другом предпочтительном варианте осуществления введение каталитической системы, факультативно в присутствии растворителя или смеси растворителей, проводится во все реактора каскада. Предпочтительно, давление на входе в реакционную камеру составляет от 0,1 до 10,0 МПа, предпочтительно от 0,3 до 8,0 МПа.

Предпочтительно, температура на входе в реакционную камеру составляет от 30°C до 200°C, предпочтительно от 35°C до 150°C.

Этап b) контактирования с газообразным этиленом

Способ согласно изобретению включает этап b) контактирования каталитической системы, введенной на этапе a), с газообразным этиленом. Указанный газообразный этилен вводится на уровне нижней части реакционной камеры, предпочтительно в нижней боковой части реакционной камеры, в по меньшей мере первый реактор каскада. Газообразный этилен может подаваться в каждый из N реакторов или часть из N реакторов, но всегда подается в первый реактор. В одном частном варианте осуществления газообразный этилен не вводят в последний N-ый реактор каскада.

Количество реакторов, в которые вводится газообразный этилен, составляет от 25% до 100% от полного числа реакторов в каскаде, предпочтительно от 50% до 100%.

Предпочтительно, газообразный этилен распределяется путем дисперсии при его введении в нижнюю жидкую фазу реакционной камеры с помощью средства, подходящего для получения указанной однородной дисперсии по всему сечению реактора. Предпочтительно, средство диспергирования выбрано из распределительной системы с однородным распределением точек ввода этилена по всему сечению реактора.

Предпочтительно, газообразный этилен вводят с расходом от 1 до 250 т/ч, предпочтительно от 3 до 200 т/ч, предпочтительно от 5 до 150 т/ч и предпочтительно от 10 до 100 т/ч.

Согласно одному частному варианту осуществления изобретения, в реакционную камеру можно также вводить поток газообразного водорода, с расходом, составляющим от 0,2 до 1,0 вес.% от расхода входящего этилена. Предпочтительно, поток газообразного водорода вводят с помощью средств, используемых для введения газообразного этилена.

Этап c) отбора фракции жидкой фазы

Способ согласно изобретению включает этап c) отбора фракции жидкой фазы из нижней части реакционной камеры каждого n-ого реактора.

Отбор, осуществляемый на этапе c), реализуется в нижней части реакционной камеры n-ого реактора, предпочтительно ниже уровня введения этилена, предпочтительно снизу камеры. Отбор осуществляется любым средством, подходящим для отбора, предпочтительно с помощью насоса.

Предпочтительно, расход отбора составляет от 500/N до 12000/N т/ч, предпочтительно от 800/N до 8500/N т/ч, где N означает число реакторов в каскаде.

Жидкая фракция, отбираемая из жидкой фазы, разделяется на два потока. Первый поток, называемый основным, направляют на этап e) охлаждения. Для всех реакторов каскада, кроме последнего, второй поток направляют на этап d) введения в реактор, находящийся дальше в каскаде. В случае последнего реактора каскада второй поток соответствует выходящему потоку, полученному в результате процесса олигомеризации, его можно направить в секцию разделения, находящуюся после устройства, используемого в способе согласно изобретению.

Для любого реактора каскада предпочтительно регулировать расход указанного второго потока, чтобы поддерживать постоянный уровень жидкости в реакторе. Расход указанного второго потока предпочтительно меньше расхода указанного первого, так называемого основного, потока.

Предпочтительно, расход указанного второго потока в 5-200 раз меньше расхода основного жидкого потока, направляемого на этап охлаждения. Очень предпочтительно, расход указанного второго потока в 5-150 раз меньше, предпочтительно в 10-120 раз меньше и предпочтительно в 20-100 раз меньше.

Этап d) введения жидкой фракции, выходящей из предыдущего реактора каскада

Способ согласно изобретению включает этап d) введения второй части жидкой фракции, отобранной из предыдущего реактора каскада, в реакционную камеру реактора, находящегося ниже по потоку. Это введение проводится любыми средствами, известными специалисту, в одном варианте осуществления непосредственно в реакционную камеру или, в другом варианте осуществления, в контур рециркуляции, использующийся на этапе e) охлаждения.

В первом варианте осуществления предпочтительно, чтобы обеспечить однородную смесь вводимой жидкости с жидкостью, присутствующей в реакционной камере, введение жидкой фракции, поступающей из реактора, находящегося в каскаде выше по потоку, осуществляется с помощью средства диспергирования жидкой фазы, вводимой в жидкую фазу, присутствующую в реакционной камере.

Во втором варианте осуществления предпочтительно использовать диспергирующий элемент для обеспечения перемешивания жидкости, вводимой в контур рециркуляции, любыми средствами, известными специалисту.

Этап e) охлаждения жидкой фракции

Способ согласно изобретению включает этап e) охлаждения указанной первой жидкой фракции, отобранной на этапе c), называемой основной фракцией.

Предпочтительно, этап охлаждения осуществляют путем проведения указанной первой, основной жидкой фракции, отбираемой на этапе с), через один или несколько теплообменников, расположенных внутри или снаружи реакционной камеры, желательно снаружи.

Теплообменник предпочтительно позволяет снизить температуру жидкой фракции на 2-10°C, предпочтительно на 3-9°C, предпочтительно на 4-8°C. Предпочтительно, охлаждение жидкой фракции позволяет поддерживать температуру реакционной среды в желаемом диапазоне температур.

Реализация этапа охлаждения жидкости посредством контура рециркуляции позволяет также с успехом осуществить перемешивание среды и, таким образом, гомогенизировать концентрации реакционноспособных веществ во всем объеме жидкости в реакционной камере.

Этап f) введения охлажденной жидкой фракции

Способ согласно изобретению включает этап f) введения жидкой фракции, охлажденной на этапе e), в каждый n-ый реактор.

Для каждого n-ого реактора введение жидкой фракции, охлажденной на этапе e), проводится в газовую часть реакционной камеры, предпочтительно в верхнюю часть указанной камеры, любым средством, известным специалисту.

Предпочтительно, расход вводимой охлажденной жидкой фракции составляет от 500/N до 10000/N т/ч, предпочтительно от 800/N до 7000/N т/ч, где N есть число реакторов в каскаде.

Поток, выходящий с процесса олигомеризации, соответствует жидкой части, отбираемой из последнего реактора каскада, этот поток не направляют в теплообменник. На выходе последнего реактора каскада продукты, полученные в результате реакции, а также растворитель, содержащийся в выходящем потоке, можно позднее разделить, например, путем дистилляции.

Устройство для реакции олигомеризации

Многие реакторы, в которых обрабатывается смесь жидкости и газа, состоят из реакционной камеры, содержащей жидкую фазу и газовую фазу, контура рециркуляции жидкой фракции для ее проведения через теплообменник, позволяющий охладить жидкую фракцию перед ее введением основную камеру. В настоящее время высокие расходы потока в контуре рециркуляции позволяют обеспечить хорошую однородность концентраций и контроль температуры жидкой фракции в реакционной камере.

Реакционное устройство, использующееся в способе согласно изобретению, относится к области газожидкостных реакторов, часто называемых реакторами с температурой начала кипения. В частности, реакционное устройство согласно изобретению содержит каскад из N соединенных последовательно газожидкостных реакторов, причем каждый реактор содержит следующие элементы:

- i) реакционная камера с формой, вытянутой по вертикальной оси, содержащая жидкую фазу, включающую, а предпочтительно состоящую из продуктов реакции, растворенного этилена, каталитической системы и, факультативно, растворителя, а также газовую фазу, находящуюся над указанной жидкой фазой, содержащую непрореагировавший этилен и неконденсирующиеся газы (в частности, метан),

- ii) факультативно, средство введения этилена, находящееся в нижней боковой части указанной реакционной камеры, образующее средство распределения этилена в указанной жидкой фазе реакционной камеры, причем подача газообразного этилена активна во всех реакторах каскада или только в некотором числе указанных реакторов;

- iii) факультативно, средство введения каталитической системы, содержащей по меньшей мере один предшественник металла, по меньшей мере один активатор и по меньшей мере одну добавку, причем указанное средство находится в нижней части реакционной камеры;

- iv) контур рециркуляции жидкости, содержащий средство отбора в основании реакционной камеры (предпочтительно внизу) для отбора и направления первой части жидкой фракции в теплообменник, позволяющий охладить указанную жидкую фракцию, а также средство введения указанной охлажденной жидкой фракции, причем указанное введение проводят в газовую фазу вверху реакционной камеры,

- в каждый реактор каскада, за исключением первого, подается вторая часть жидкой фракции, отобранная из реактора, находящегося в каскаде выше по потоку, посредством средства подачи v), которое в одном варианте осуществления может представлять собой трубу, подающую непосредственно в реакционную камеру или, в другом варианте осуществления, трубу, соединенную с контуром рециркуляции, использующемся на этапе e) охлаждения;

- причем в первый реактор каскада всегда подается каталитическая система и газообразный этилен.

i) Реакционная камера

Согласно изобретению, может использоваться любая реакционная камера, известная специалисту и способная реализовать процесс олигомеризации. Предпочтительно, реакционная камера имеет форму цилиндра и имеет отношение высоты к ширине (обозначенное H/D) в интервале от 1 до 8, предпочтительно от 1 до 4.

Предпочтительно, реакционная камера содержит средство выпуска неконденсирующихся газов.

Предпочтительно, реакционная камера содержит также датчик давления, позволяющий поддерживать постоянное давление внутри реакционной камеры. Предпочтительно поддерживать указанное давление постоянным путем введения дополнительного этилена в реакционную камеру.

Предпочтительно, реакционная камера содержит также датчик уровня жидкости, причем указанный уровень поддерживается постоянным путем регулирования расхода потока, отбираемого на этапе с). Предпочтительно, датчик уровня находится на границе раздела между жидкой фазой и верхним газовым пространством.

ii) Средство введения этилена

Согласно изобретению, если n-ый реактор относится к части реакторов каскада, в которые подается газообразный этилен, реакционная камера i) указанного n-ого реактора содержит средство введения газообразного этилена, находящееся в нижней части указанной камеры, более конкретно в нижней боковой части.

Предпочтительно, последний реактор каскада не содержит средства введения газообразного этилена.

Предпочтительно, средство ii) введения этилена выбрано из трубы, системы труб, многотрубного распределителя, перфорированной пластины или любого другого средства, известного специалисту.

В одном частном варианте осуществления средство введения этилена находится в контуре iv) рециркуляции.

Предпочтительно, газораспределительное устройство, которое представляет собой устройство, позволяющее однородно распределить газовую фазу по всему сечению жидкости, находится на конце средства ii) введения внутри реакционной камеры i). Указанное устройство содержит систему перфорированных труб, диаметр отверстий в которых составляет от 1 до 12 мм, предпочтительно от 3 до 10 мм, чтобы образовать в жидкости пузырьки этилена миллиметрового размера.

Предпочтительно, скорость этилена на выходе из отверстий составляет от 1 до 30 м/с. Его поверхностная скорость (скорость, усредненная по всему сечению реакционной камеры) составляет от 0,5 до 10 см/с, предпочтительно от 1 до 8 см/с.

iii) Средство введения каталитической системы

Согласно изобретению, для по меньшей мере первого реактора каскада, реакционная камера i) содержит средство iii) введения каталитической системы.

Предпочтительно, средство введения iii) находится в нижней части реакционной камеры, предпочтительно внизу указанной камеры.

Согласно одному варианту осуществления, введение каталитической системы проводится в контур рециркуляции.

Средство iii) введения каталитической системы выбирается из любого средства, известного специалисту, и предпочтительно является трубой.

В варианте осуществления, в котором каталитическая система используется в присутствии растворителя или смеси растворителей, указанный растворитель вводится с помощью средства введения, находящегося в нижней части реакционной камеры, предпочтительно снизу реакционной камеры, или же в контуре рeциркуляции.

iv) Контур рециркуляции

Согласно изобретению, гомогенность жидкой фазы, а также регулирование температуры внутри каждой реакционной камеры достигаются благодаря использованию контура рециркуляции, содержащего по меньшей мере одно средство отбора в нижней части реакционной камеры, предпочтительно снизу, чтобы отвести жидкую фракцию в один или несколько теплообменников, позволяющих охладить указанную жидкость, и средство введения указанной охлажденной жидкости в газовое пространство вверху реакционной камеры.

Предпочтительно, средство отбора жидкой фракции представляет собой трубу.

Один или несколько теплообменников, подходящих для охлаждения жидкой фракции, могут быть выбраны из любого устройства, известного специалисту.

Контур рециркуляции с успехом позволяет обеспечить хорошую гомогенизацию концентраций и контроль температуры жидкой фракции в реакционной камере.

v) Средства подачи жидкости

Для каждого реактора каскада с номерами от 2 до N (то есть за исключением первого реактора каскада) средства подачи жидкости позволяют вводить вторую часть жидкой фракции, отобранной из реактора, находящегося в каскаде выше по потоку. В одном варианте осуществления эти средства подачи v) могут представлять собой трубу, напрямую питающую реакционную камеру, или, в другом варианте осуществления, трубу, соединенную с контуром рециркуляции, использующимся для этапа e) охлаждения.

Предпочтительно, устройство согласно изобретению состоит из каскада 2-10 газожидкостных реакторов, предпочтительно из каскада 2-8 реакторов, предпочтительно 3-8 реакторов, предпочтительно 2-6 реакторов, предпочтительно из каскада 3-6 реакторов, предпочтительно из 2, 3, 4 или 5 реакторов. Количество реакторов, в которые подается газообразный этилен, составляет от 25% до 100% от полного числа реакторов в каскаде, предпочтительно от 50% до 100%.

Таким образом, одним преимуществом настоящего изобретения является то, что оно позволяет достичь более высокой селективности по олефинам, чем достигается с устройством согласно предшествующему уровню техники, содержащим всего один газожидкостной реактор, при сохранении высокой степени превращения газообразного этилена в линейные олефины, предпочтительно в линейные альфа-олефины.

Примеры

Приведенные ниже примеры иллюстрируют изобретение, не ограничивая его объем.

Пример 1 (сравнительный)

Пример 1 иллюстрирует сравнительный вариант, соответствующий фиг. 2, когда процесс олигомеризации проводится в единственном газожидкостном реакторе смешения.

Пример состоит из одного традиционного газожидкостного реактора смешения для олигомеризации этилена, реактор имеет реакционный объем в камере 175 м3 и работает при температуре 135°C и давлении 5,3 МПа.

Полное время пребывания в реакторе составляет 16,43 мин.

Каталитическая система, вводимая в реакционную камеру, является каталитической системой на основе хрома с содержанием хрома 5 ppm, как описано в патенте FR3019064, и включает растворитель, который представляет собой циклогексан. Эта величина сохраняется и в следующих примерах.

Объемная производительность этого реактора равна 178 кг альфа-олефина, получаемого в час на м3 реакционного объема.

Характеристики этого реактора позволяют преобразовать 50,80% введенного этилена и достичь селективности по искомому альфа-олефину 89,50%, при массовом содержании растворителя 3,7. Указанное содержание растворителя рассчитывается как массовое отношение расхода вводимого растворителя к расходу вводимого газообразного этилена.

Пример 2 (согласно изобретению):

Этот пример согласно изобретению состоит из каскада 4 соединенных последовательно газожидкостных реакторов смешения для олигомеризации этилена (смотри фиг. 3). Каталитическая система, вводимая в реакционную камеру первого реактора, является каталитической системой на основе хрома, какая описана в примере 1.

Реакционный объем каждого реактора составляет 45,7 м3. Все они работают при температуре 135°C и давлении 5,3 МПа.

Полное время пребывания в каскаде реакторов составляет 17,5 мин.

Объемная производительность этого реакционного устройства равна 171 кг альфа-олефина, получаемого в час на м3 реакционного объема.

Характеристики этого реакционного устройства согласно изобретению позволяют при той же конверсии введенного этилена (50,80%) и при том же массовом содержании растворителя (3,7) достичь более высокого уровня селективности по альфа-олефину, чем в предыдущем случае, составляющего 90,9%, то есть получить прибавку 1,4%, что является значительным при таком высоком уровне селективности и что указывает на значительный выигрыш в производительности, тем самым иллюстрируя выгоду от наличия в устройстве согласно изобретению каскада из нескольких газожидкостных реакторов.

Пример 3 (согласно изобретению):

Пример состоит из каскада 4 соединенных последовательно реакторов для олигомеризации этилена: 3 газожидкостных реактора, за которыми следует один, четвертый реактор без введения газообразного этилена, этот вариант осуществления изобретения соответствует фиг. 4.

Реакционный объем каждого реактора составляет 46,6 м3. Все они работают при температуре 135°C и давлении 5,3 МПа.

Полное время пребывания в каскаде реакторов составляет 14,6 мин.

Объемная производительность этого реактора равна 168 кг альфа-олефина, получаемого в час на м3 реакционного объема.

Характеристики этого реакционного устройства согласно изобретению позволяют при той же конверсии введенного этилена (50,80%) и при массовом содержании растворителя 3,85 достичь еще более высокого уровня селективности по альфа-олефину, чем в предыдущем случае, составляющего 91,2%, что иллюстрирует выгоду от изобретения.

Пример 4 (согласно изобретению):

Пример состоит из каскада 4 соединенных последовательно реакторов для олигомеризации этилена: 3 газожидкостных реактора, за которыми следует один, четвертый реактор без введения газообразного этилена, этот вариант осуществления изобретения соответствует фиг. 4.

Реакционный объем каждого реактора в этом примере составляет 48,9 м3. Все они работают при температуре 135°C и давлении 5,3 МПа.

Полное время пребывания в каскаде реакторов составляет 25,41 мин.

Объемная производительность этого реактора равна 160 кг альфа-олефина, получаемого в час на м3 реакционного объема.

Характеристики этого реакционного устройства согласно изобретению позволяют при той же селективности по альфа-олефину (89,50%) повысить конверсию вводимого этилена с 50,8% до 66,45% при снижении массового содержания растворителя с 3,7 до 3,45, что иллюстрирует выгоду от изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР ОЛИГОМЕРИЗАЦИИ, СОДЕРЖАЩИЙ ПОПЕРЕЧНЫЕ ВНУТРЕННИЕ ЭЛЕМЕНТЫ | 2020 |

|

RU2825652C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР ОЛИГОМЕРИЗАЦИИ С ПОСЛЕДОВАТЕЛЬНЫМИ ЗОНАМИ РАЗНОГО ДИАМЕТРА | 2020 |

|

RU2825653C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ С ИСПОЛЬЗОВАНИЕМ РЕЦИРКУЛЯЦИИ ВЕРХНЕГО ГАЗОВОГО ПРОСТРАНСТВА | 2020 |

|

RU2838761C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОТОКА, ВЫХОДЯЩЕГО С ЭТАПА ОЛИГОМЕРИЗАЦИИ | 2020 |

|

RU2826641C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2616602C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2017 |

|

RU2726620C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСЕНА-1 ИЗ СМЕСИ ПРОДУКТОВ, ПОЛУЧЕННЫХ В ЗОНЕ ТРИМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2619113C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНОГО АЛЬФА-ОЛЕФИНОВОГО ОЛИГОМЕРА С ИСПОЛЬЗОВАНИЕМ ТЕПЛООБМЕННИКА | 2003 |

|

RU2339604C2 |

| СПОСОБ ОБРАБОТКИ МАСЕЛ ПИРОЛИЗА ПЛАСТИКОВ В ЦЕЛЯХ ИХ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ ПАРОВОГО КРЕКИНГА | 2020 |

|

RU2826640C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2635551C9 |

Изобретение относится к способу олигомеризации этилена. Раскрывается способ селективной олигомеризации этилена в линейный альфа-олефин. Процесс осуществляется при давлении от 0,1 до 10,0 МПа, температуре от 30°C до 200°C, в каскаде из N соединенных последовательно газожидкостных реакторов, где N составляет от 3 до 6. Для осуществления способа в по меньшей мере первый реактор каскада вводят гомогенную каталитическую систему для олигомеризации, содержащую по меньшей мере один предшественник металла. Затем указанная каталитическая система контактирует с этиленом, который вводится в нижнюю часть реакционной камеры по меньшей мере первого реактора каскада, причем указанный этилен не вводится в последний реактор каскада. Далее для каждого n-ого реактора осуществляют этап отбора жидкой фракции из нижней части реакционной камеры n-ого реактора. При этом жидкую фракцию разделют на два потока. Первый поток, соответствующий первой части жидкой фракции, называемый основным, направляют в теплообменник для охлаждения. Второй поток, соответствующий второй части жидкой фракции, образует жидкую подачу в следующий (n+1)-ый реактор каскада. Техническим результатом изобретения является повышение конверсии этилена при высокой селективности по альфа-олефину. 10 з.п. ф-лы, 4 ил., 4 пр.

1. Способ селективной олигомеризации этилена в линейный альфа-олефин, осуществляемый при давлении от 0,1 до 10,0 МПа, температуре от 30°C до 200°C, в каскаде из N соединенных последовательно газожидкостных реакторов, где N составляет от 3 до 6, причем способ включает следующие этапы:

a) этап введения гомогенной каталитической системы для олигомеризации, содержащей по меньшей мере один предшественник металла, в по меньшей мере первый реактор каскада,

b) этап контактирования указанной гомогенной каталитической системы и возможного растворителя с этиленов путем введения указанного этилена в нижнюю часть реакционной камеры по меньшей мере первого реактора каскада, причем указанный этилен не вводится в последний реактор каскада,

c) для каждого n-ого реактора, этап отбора жидкой фракции из нижней части реакционной камеры n-ого реактора, при этом жидкую фракцию разделяют на два потока: первый поток, соответствующий первой части жидкой фракции, называемый основным, который направляют в теплообменник для охлаждения, и второй поток, соответствующий второй части жидкой фракции, который образует жидкую подачу в следующий (n+1)-ый реактор каскада,

d) этап введения указанной второй части жидкой фазы, отобранной из n-ого реактора, в реакционную камеру (n+1)-ого реактора, следующего в направлении течения, содержащую жидкую фазу и газовую фазу,

e) этап охлаждения указанной первой части жидкой фракции, отобранной из n-ого реактора на этапе c), путем проведения указанной первой части жидкой фракции в теплообменник, чтобы получить охлажденную жидкую фракцию,

f) этап введения указанной жидкой фракции, охлажденной на этапе e), в верхнюю часть реакционной камеры указанного n-ого реактора, причем этапы a)-f) выполняют, если не указано иное, для каждого n-ого реактора каскада, где n меняется от 1 до N.

2. Способ по п. 1, причем для последнего N-ого реактора каскада указанная вторая часть соответствует выходящему потоку, полученному в процессе олигомеризации, и направляется в секцию разделения для выделения полученных линейных олефинов.

3. Способ по п. 1 или 2, причем растворитель или смесь растворителей вводится только в первый реактор каскада.

4. Способ по одному из предыдущих пунктов, причем массовое содержание растворителя, вводимого в каскад реакторов, составляет от 0,5 до 10,0.

5. Способ по одному из предыдущих пунктов, причем на этапе c) расход указанного второго потока в 5-200 раз меньше расхода первого жидкого потока, направляемого на этап охлаждения.

6. Способ по одному из предыдущих пунктов, причем расход жидкости в контуре рециркуляции каждого реактора составляет от 500/N до 10000/N т/ч, где N есть число реакторов в каскаде.

7. Способ по одному из предыдущих пунктов, причем концентрация катализатора в каталитической системе составляет от 0,1 до 50 в.ч./млн атомарного металла от реакционной массы.

8. Способ по одному из предыдущих пунктов, причем каталитическая реакция олигомеризации проводится в непрерывном режиме.

9. Способ по одному из предыдущих пунктов, причем на этапе f) расход вводимой охлажденной жидкой фракции составляет от 500/N до 10000/N т/ч, где N есть число реакторов в каскаде.

10. Способ по одному из предыдущих пунктов, причем полученные линейные олефины содержат от 4 до 12 атомов углерода.

11. Способ по п. 13, причем полученные линейные олефины являются линейными альфа-олефинами, выбранными из бут-1-ена, гекс-1-ена или окт-1-ена.

| US 20170081256 A1, 23.03.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ОЛИГОМЕРОВ α-ОЛЕФИНОВ | 2006 |

|

RU2410367C2 |

| СПОСОБ ПОЛУЧЕНИЯ N, N-ЗАМЕЩЕННЫХ 3-АМИНОПРОПАН-1-ОЛОВ | 2009 |

|

RU2522761C2 |

| US 8338548 B2, 25.12.2012 | |||

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЭТИЛЕНА | 2013 |

|

RU2616602C2 |

| US 4834949 A1, 30.05.1989 | |||

| US 20170081256 A1, 23.03.2017. | |||

Авторы

Даты

2024-01-15—Публикация

2019-06-21—Подача