Изобретение относиться к металлургии, а именно к термической обработке железнодорожных колес.

Известен способ термической обработки цельнокатаных железнодорожных колес [1] (Авторское свидетельство СССР № 724583 Способ изготовления цельнокатаных железнодорожных колес. МПК C21D9/34, C21D7/14, Опубл. 30.03.1980, бюл. № 12.), заключающийся в их нагреве до температуры аустенизации, прерывистом охлаждении охладителем поверхности обода при вращении колеса и последующей выдержке колеса на воздухе. Расход охладителя в процессе всего времени охлаждения остается неизменным.

При таком способе невозможно получить высокую износостойкость обода одновременно по всей его глубине, так как скорость охлаждения внутренних слоев металла обода всегда ниже, чем скорость охлаждения наружного слоя. Для получения во внутренних слоях металла структуры в виде тонкодисперсного пластинчатого перлита, обеспечивающих их высокую износостойкость, необходимо охлаждать поверхностный слой обода со скоростью выше оптимальной, предлагаемой [1], но это приводит к образованию в нем структуры типа мартенсита отпуска, склонной к выкрашиванию и обладающей малой износостойкостью.

Известен способ термической обработки железнодорожных колес [2] (Патент РФ № 2124056 Способ термической обработки стальных колес. МПК C21D9/34, опубл. 27.12.1998), включающий нагрев до температуры аустенизации, выдержку, дифференцированное охлаждение обода водой до температуры Mн+(30-50°C) со скоростью, близкой к критической скорости закалки на мартенсит, далее до температуры 240-300°С со скоростью 1-2°С/с и низкий отпуск.

Недостатками данного способа является низкая износостойкость колес, так как поверхностные слои имеют структуру мартенсита склонного к выкрашиванию при ударных нагрузках. При таком способе невозможно получить однородные механические свойства и твердость по всему рабочему слою колеса.

Известен способ термической обработки железнодорожных колес [3] (Патент № 2668872 Способ термической обработки железнодорожных колес. МПК C21D9/34, опубл. 04.10.2018), включающий нагрев до температуры аустенизации, выдержку, дифференцированное охлаждение рабочего слоя и обоих торцев обода колеса в течение 420 с, при этом охлаждение рабочего слоя обода колеса по кругу катания осуществляется водой с расходом от 0,005 до 0,006 л/(см2⋅с) в первые 120 с, от 0,006 до 0,007 л/(см2⋅с) в период 120 с, от 0,007 до 0,008 л/(см2⋅с) в период 60 с, от 0,008 до 0, 009 л/(см2⋅с) в период 60 с, от 0,009 до 0,012 в период 60 с. По наружной боковой поверхности колесо охлаждается водой с расходом от 0,013 до 0,015 л/(см2⋅с) в период 120 с, от 0,015 до 0,017 л/(см2⋅с) в период 60 с, от 0,02 до 0,022 л/(см2⋅с) в период 120 с, от 0,022 до 0,024 л/(см2⋅с) в период 120 с. По внутренней боковой поверхности обода колесо охлаждается водовоздушной смесью с расходом воздуха 0,015 м3/(см2⋅с) и расходом воды 0,0055 л/(см2⋅с) в течение 420 с. Температура воды при закалке (35-3)°С.

Недостатком данного способа является то, что вода подается сразу по трем поверхностям обода колеса, подача воды осуществляется в течение 420 секунд. Данный способ приемлем лишь для узкого химического состава колесных сталей. Всестороннее охлаждение водой и повышенное время охлаждения могут приводить к появлению мартенситных структур и как следствие к выкашиванию ободьев колес в процессе эксплуатации, кроме того, данный метод приемлем для колес, производимых по американскому стандарту M-107/M-208 [4], не регламентирующему остаточные напряжения в колесе.

Наиболее близким по технической сущности заявляемому (прототипом) является способ термической обработки железнодорожных колес [5] (Патент РФ № 2451093 Способ термообработки железнодорожных колес. МПК C21D9/34, опубл. 20.05.2012, бюл. № 14), включающий нагрев до температуры аустенизации, дифференцированное охлаждение рабочего слоя обода и его торца со стороны гребня в течение 300 с, при этом охлаждение рабочего слоя обода в первые 180 с осуществляется при дискретном увеличении расхода охладителя от 0,0005 до 0,02 л/(см2⋅с) на 0,0001 л/(см2⋅с) через каждые 15-30 и в последующие 120 с при постоянном расходе охладителя до 0,5 л/(см2⋅с), а охлаждение торцевой поверхности обода со стороны гребня осуществляется воздухом с расходом 0,5 м3/(см2⋅с) с последующей выдержкой колеса на воздухе и отпуском при оптимальной температуре.

Данный способ приемлем только для сталей с содержанием углерода от 0,62 % до 0,70 %, так как градиенты роста скорости охлаждения в данном способе являются избыточными для сталей с содержанием углерода выше 0,70 %, что может привести к появлению не допустимых мартенситных структур в ободе железнодорожного колеса, а также не допустимых остаточных напряжений, регламентируемых ГОСТ 10791-2011 [6].

Техническим результатом изобретения является повышение износостойкости рабочего слоя обода за счет получения однородной структуры тонкопластинчатого перлита как непосредственно на поверхности, так и на глубине обода и увеличение механических свойств обода колеса, а также приободной части диска колеса за счет дифференцированного охлаждения двух элементов обода (торца обода со стороны гребня и круга катания) независимо друг от друга.

Предлагаемый способ позволяет получать железнодорожные колеса с твердостью обода не менее 360 НВ - на глубине 30 мм от круга катания и не менее 330 НВ - на глубине 50 мм от круга катания.

Технический результат достигается тем, что предлагаемый способ термической обработки железнодорожных колес из стали, содержащей масс. %: С (0,68-0,78), Mn (0,60-1,00), Si (0,22-0,65), Cr (0,20-0,60), Ni (≤0,35), V (0,05-0,15), Mo (≤0,08), S (0,005-0,015), P (≤0,020), Cu (0.25), Ti (0,03), Nb (0,01), Fe - остальное, включает нагрев до температуры аустенизации, охлаждение рабочего слоя обода колеса последующую выдержку колеса на воздухе и отпуск, согласно изобретения охлаждение поверхностного слоя обода колеса осуществляют в течение 360 с жидким охладителем или воздушной смесью, при этом охлаждение элементов обода осуществляют водой с регулированием ее расхода на отдельные элементы обода в период охлаждения соответственно: по кругу катания от 0,0040 до 0,0060 л/(см2⋅с) в первый период 90 с, от 0,0060 до 0,0090 л/(см2⋅с) в период 30 с, от 0,0090 до 0,0120 л/(см2⋅с) в период 30 с, от 0,0120 до 0,0150 л/(см2⋅с) в период 30 с, от 0,0150 до 0,0165 л/(см2⋅с) в период 30 с, от 0,0165 до 0,0175 л/(см2 ⋅с) в период 30 с, от 0,0175 до 0,0190 л/(см2⋅с) в период 30 с, от 0,0190 л/(см2⋅с) до 0,0300 л/(см2⋅с) в период 90 с, а внутреннюю боковую поверхность обода колеса охлаждают воздухом с расходом воздуха 0,015-0,020 м3/(см2⋅с) в период 360 с.

Отличительными признаками заявленного способа является:

- управляемый процесс закалки с регулируемым расходом охладителя;

- плавное увеличение расхода охладителя по кругу катания в первые 270 секунд;

- один охлаждающий водяной контур и один охлаждающий воздушный контур;

- подача охладителя в течение 360 секунд;

За счет заявленного решения можно обеспечить одинаковую скорость охлаждения наружного слоя и внутренних слоев металла обода колеса, максимально выровнять структуру металла на поверхности и в глубине, получив оптимальную структуру по всей толщине рабочего слоя обода. Это происходит за счет того, что наружный слой металла обода при малом расходе охладителя охлаждается со скоростью достаточной, чтобы получить оптимальную структуру металла в виде тонкодисперсного пластинчатого перлита без мартенсита отпуска. Слои на глубине 30-50 мм также охлаждаются со скоростью, близкой к оптимальной, за счет увеличения подачи охладителя на наружный слой обода.

Оптимальный расход охладителя по всем элементам обода и время его применения определяется предварительно опытным путем как расход, требуемый для получения необходимых свойств на глубине 30-50 мм.

Пример выполнения.

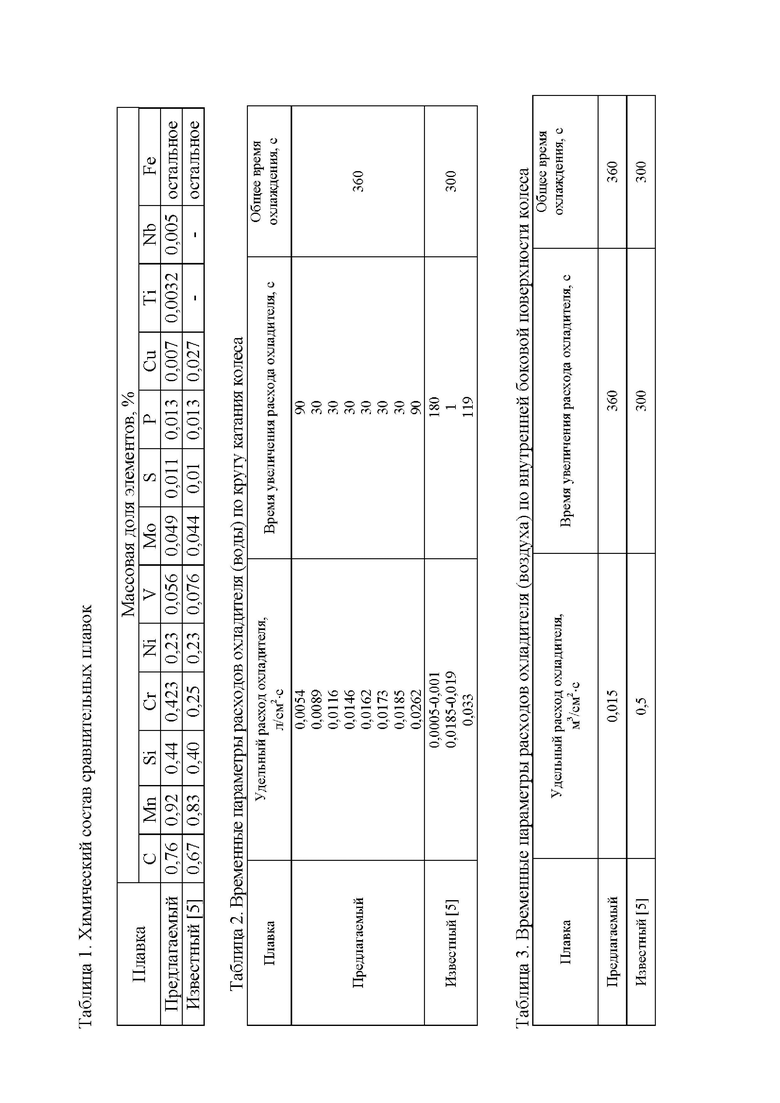

Предлагаемый способ был опробован в колесобандажном цехе АО «ЕВРАЗ НТМК». Термической обработке по предлагаемому способу подвергались колеса одной плавки, химический состав которых приведен в таблице 1. После нагрева до температуры аустенизации (860 °C) колеса подвергались закалке. Закалка колес производилась при их вращении со скоростью 30 об/мин. Режим закалки по кругу катания колеса приведен в таблице 2. Режим закалки по внутренней боковой поверхности колеса приведен в таблице 3.

Охладитель для закалки обода подавался через блок клапанов, открываемых по заданному режиму охлаждения на один контур водяного охлаждения и один контур воздушного охлаждения. Тем самым обеспечивалось плавное регулируемое увеличение расхода охладителя от начального значения до оптимального. После закалки колеса подвергались охлаждению на воздухе во время транспортировки их к отпускным печам и отпуску при оптимальной температуре.

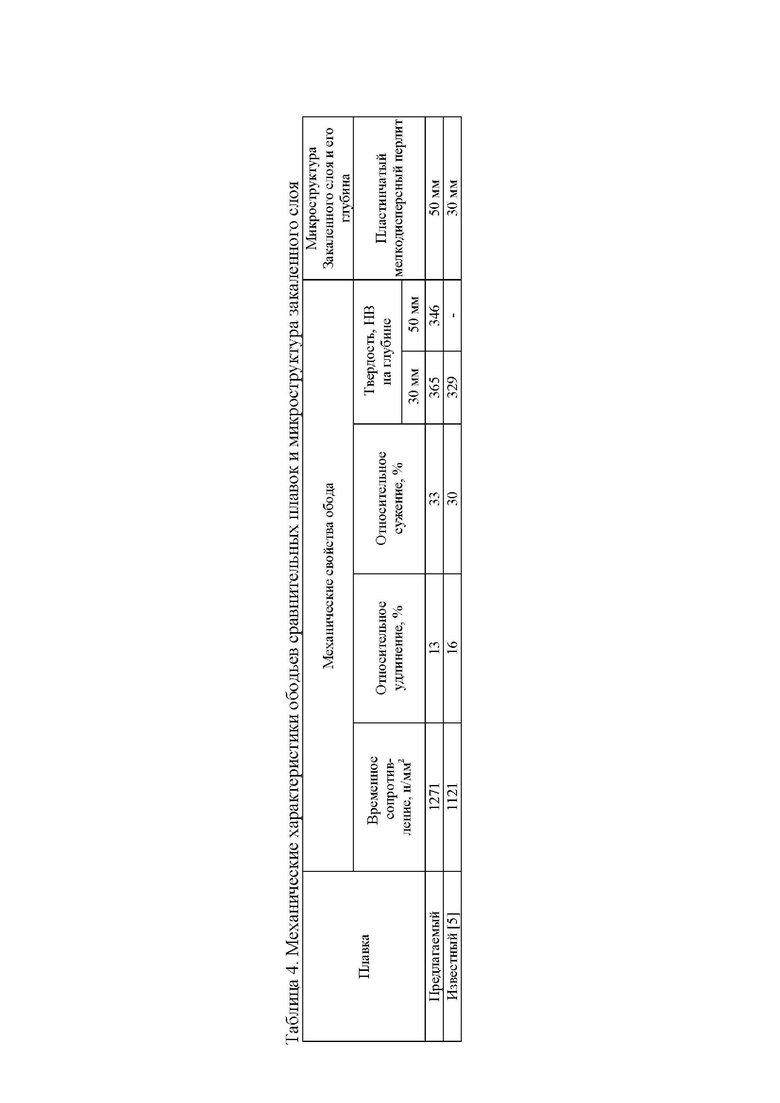

У колес, закаленных по заявляемому способу на глубине до 30 мм тонкодисперсный пластинчатый перлит, равномерно переходящий на глубине 50 мм в сорбидообразный пластинчатый перлит с минимальными участками феррита.

В таблице 4 приведены механические свойства и твердость колес, закаленных по заявленному режиму.

Таким образом, по сравнению с прототипом заявленный способ позволяет:

- получить структуру мелкодисперстного пластинчатого перлита, обладающего высокой износостойкостью, как на поверхности, так и в глубине обода колеса;

- увеличить временное сопротивление при одновременном сохранении пластических свойств;

- получить стабильно высокую твердость по сечению обода колеса: не менее 360 НВ - на глубине 30 мм от круга катания и не менее 330 НВ - на глубине 50 мм от круга катания;

- увеличение на 15 % износостойкости рабочего слоя гребня, увеличение на 13 % износостойкости обода, по отношению к известному прототипу, колесам из стали марки Т [7].

Источники информации:

1. Авторское свидетельство СССР № 724583. Способ изготовления цельнокатаных железнодорожных колес. МПК C21D9/34, C21D7/14, заявители: ИЧМ, Нижнеднепровский трубопрокатный завод, НТМК, опубликован 30.03.1980, бюл. № 12;

2. Патент РФ № 2124056. Способ термической обработки стальных колес. МПК C21D9/34, патентообладатель: АО «Выксунский металлургический завод», опубликован 27.12.1998;

3. Патент РФ № 2668872. Способ термической обработки железнодорожных колес. МПК C21D9/34, патентообладатель: АО «ЕВРАЗ НТМК», опубликован 04.10.2018, бюл. № 28;

4. M-107/M-208 Колеса из углеродистой стали;

5. Патент РФ № 2451093. Способ термической обработки железнодорожных колес. МПК C21D9/34, патентообладатель: ОАО «ЕВРАЗ НТМК», опубликован 25.05.2012, бюл. № 14;

6. ГОСТ 10791-2011 «Колеса цельнокатаные. Технические условия».

7. Результаты натурных испытаний на экспериментальном кольце АО «ВНИИЖТ».

Таблица 1. Химический состав сравнительных плавок

Таблица 2. Временные параметры расходов охладителя (воды) по кругу катания колеса

л/см2⋅с

0,0089

0,0116

0,0146

0,0162

0,0173

0,0185

0,0262

30

30

30

30

30

30

90

0,0185-0,019

0,033

1

119

Таблица 3. Временные параметры расходов охладителя (воздуха) по внутренней боковой поверхности колеса

м3/см2⋅с

Таблица 4. Механические характеристики ободьев сравнительных плавок и микроструктура закаленного слоя

Закаленного слоя и его глубина

сопротив-

ление, н/мм2

сужение, %

на глубине

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2020 |

|

RU2763906C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2821214C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2010 |

|

RU2451093C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2353672C1 |

| Цельнокатаное колесо из стали | 2021 |

|

RU2773729C1 |

| Способ термической обработки железнодорожных колес | 2016 |

|

RU2636777C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2010 |

|

RU2547375C2 |

| Способ термической обработки железнодорожных колес | 1988 |

|

SU1636461A1 |

Изобретение относится к области металлургии, а именно к термической обработке железнодорожных колес. Способ включает нагрев колес до температуры аустенизации, закалку путем охлаждения рабочего слоя обода колеса, последующую выдержку колеса на воздухе и отпуск. До температуры аустенизации нагревают колесо из стали, содержащей, мас.%: С 0,68-0,78, Mn 0,60-1,00, Si 0,22-0,65, Cr 0,20-0,60, Ni≤0,35, V 0,05-0,15, Mo≤0,08, S 0,005-0,015, P≤0,020, Cu≤0,25, Ti≤0,03, Nb≤0,01, Fe - остальное. Закалку путем охлаждения рабочего слоя обода колеса осуществляют в течение 360 секунд. Охлаждение по кругу катания обода колеса осуществляют водой с регулированием ее расхода в период охлаждения соответственно: от 0,0040 до 0,0060 л/(см2⋅с) в период 90 секунд, от 0,0060 до 0,0090 л/(см2⋅с) в период 30 секунд, от 0,0090 до 0,0120 л/(см2⋅с) в период 30 секунд, от 0,0120 до 0,0150 л/(см2⋅с) в период 30 секунд, от 0,0150 до 0,0165 л/(см2⋅с) в период 30 секунд, от 0,0165 до 0,0175 л/(см2⋅с) в период 30 секунд, от 0,0175 до 0,0190 л/(см2⋅с) в период 30 секунд и от 0,0190 л/(см2⋅с) до 0,0300 л/(см2⋅с) в период 90 секунд. Внутреннюю боковую поверхность обода колеса охлаждают воздухом с расходом воздуха 0,015-0,020 м3/(см2⋅с) в период 360 секунд. Изобретение позволяет получать колеса, обладающие высокими механическими свойствами и высокой износостойкостью. 4 табл., 1 пр.

Способ термической обработки железнодорожных колес из стали, включающий нагрев колеса до температуры аустенизации, закалку путем охлаждения рабочего слоя обода колеса, последующую выдержку колеса на воздухе и отпуск, отличающийся тем, что до температуры аустенизации нагревают колесо из стали, содержащей, мас.%: С 0,68-0,78, Mn 0,60-1,00, Si 0,22-0,65, Cr 0,20-0,60, Ni≤0,35, V 0,05-0,15, Mo≤0,08, S 0,005-0,015, P≤0,020, Cu≤0,25, Ti≤0,03, Nb≤0,01, Fe - остальное, а закалку путем охлаждения рабочего слоя обода колеса осуществляют в течение 360 секунд, при этом охлаждение по кругу катания обода колеса осуществляют водой с регулированием ее расхода в период охлаждения соответственно: от 0,0040 до 0,0060 л/(см2⋅с) в период 90 секунд, от 0,0060 до 0,0090 л/(см2⋅с) в период 30 секунд, от 0,0090 до 0,0120 л/(см2⋅с) в период 30 секунд, от 0,0120 до 0,0150 л/(см2⋅с) в период 30 секунд, от 0,0150 до 0,0165 л/(см2⋅с) в период 30 секунд, от 0,0165 до 0,0175 л/(см2⋅с) в период 30 секунд, от 0,0175 до 0,0190 л/(см2⋅с) в период 30 секунд и от 0,0190 л/(см2⋅с) до 0,0300 л/(см2⋅с) в период 90 секунд, а внутреннюю боковую поверхность обода колеса охлаждают воздухом с расходом воздуха 0,015-0,020 м3/(см2⋅с) в период 360 секунд.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2010 |

|

RU2451093C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| КОЛЕСНАЯ СТАЛЬ | 2013 |

|

RU2705328C2 |

| WO 2022220237 A1, 20.10.2022 | |||

| JP 6210155 B2, 11.10.2017. | |||

Авторы

Даты

2024-08-28—Публикация

2023-12-25—Подача