Изобретение относится к области металлургии, а именно к термической обработке цельнокатаных железнодорожных колес.

Цель изобретения - повышение стойкости обода к контактным повреждениям за счет увеличения твердости.

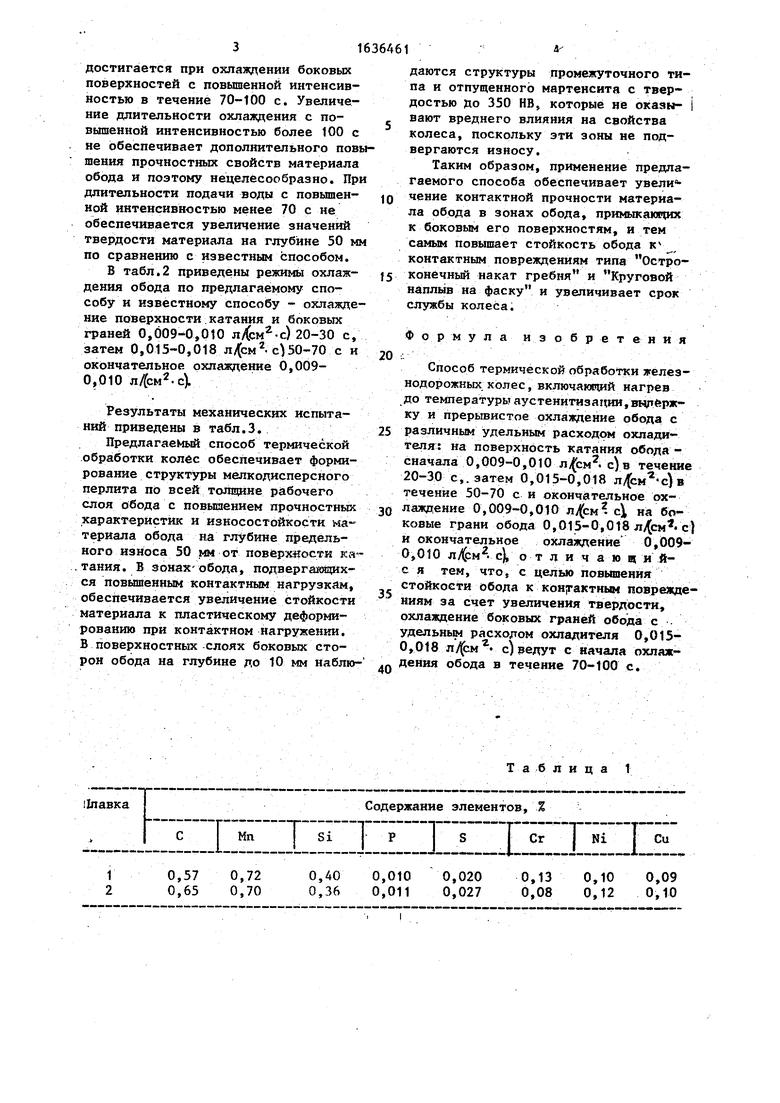

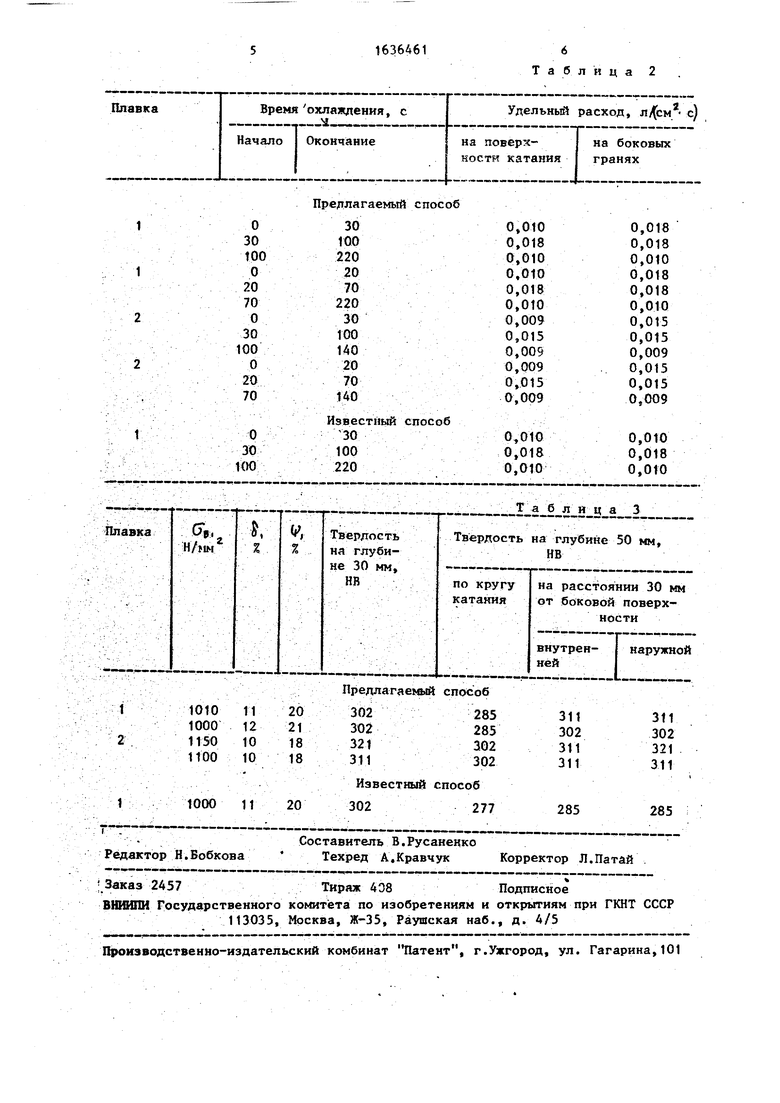

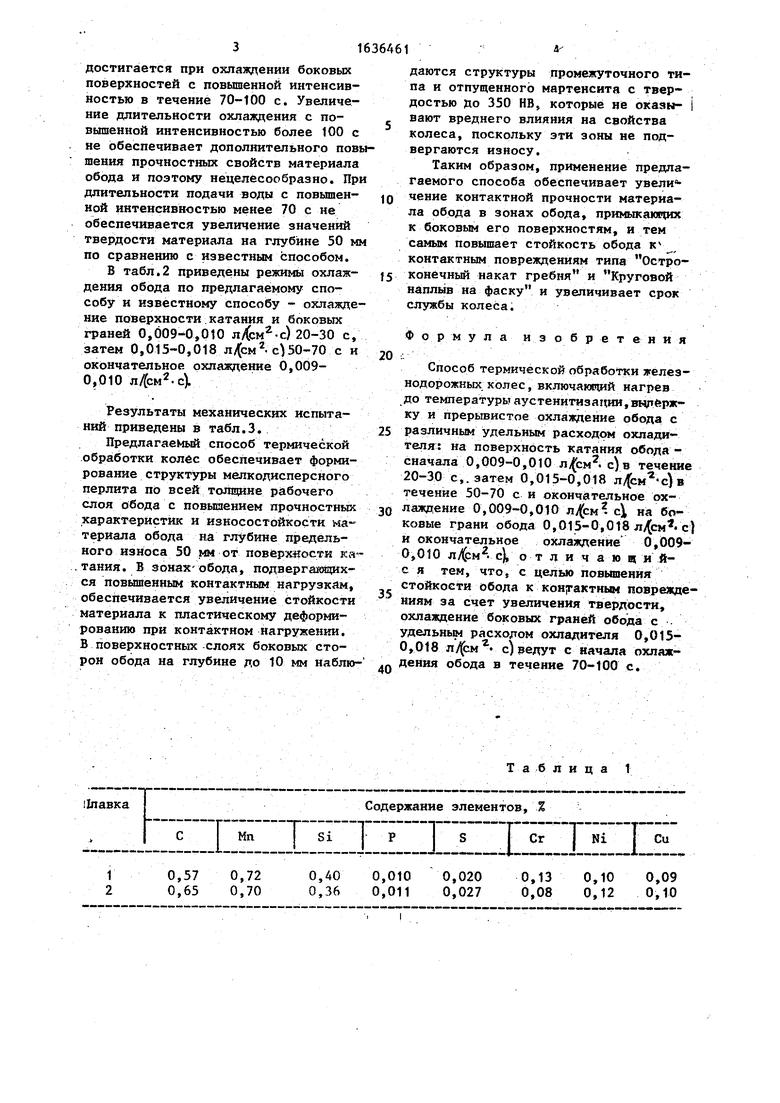

Проводят термическую обработку вагонных колес диаметром 950 мм двух плавок, химический состав которых приведен в табл.1.

Нагретые до 850°С колеса упрочняют в закалочной матине, оборудованной спрейерами с независимым регулированием интенсивности подачи воды на различные элементы колеса.

При термическом упрочнении обода охлаждение боковых поверхностей обода производят с самого начала охлаждения с повышенным удельным расходом охладителя 0,015-0,018 с) в течение 70-100 с и затем до конца охлаждения - 0,009-0,010 л/(гм2-с), Поверхность катания охлаждается по следующему режиму: в течение 20- 30 с с начала охлаждения с удельным расходом 0,009-0,010 д/(смг-с), затем в течение 50-70 с с 0,015-0,18 л/{см сУ и окончательное охлаждение с 0,009- 0,010 л/(см2-с). колеса после охлаждения в закалочной машине подвергают отпуску при 500°С в течение 2 ч.

Положительный эффект - увеличение контактной прочности в зонах обода, примыкающих к боковым поверхностям, что подтверждается повышением значений твердости материала,

Од СО

О -U

ОЭ

достигается при охлаждении боковых поверхностей с повышенной интенсивностью в течение 70-100 с. Увеличение длительности охлаждения с повышенной интенсивностью более 100 с не обеспечивает дополнительного повышения прочностных свойств материала обода и поэтому нецелесообразно. При длительности подачи воды с повышенной интенсивностью менее 70 с не обеспечивается увеличение значений твердости материала на глубине 50 мм по сравнению с известным способом.

В табл.2 приведены режимы охлаждения обода по предлагаемому способу и известному способу - охлаждение поверхности катания и боковых граней 0,009-0,010 л/(смг-с) 20-30 с, затем 0,015-0,018 л/(см2-с) 50-70 с и окончательное охлаждение 0,009- 0,010 л/|см2-с).

Результаты механических испытаний приведены в табл.3.

Предлагаемый способ термической обработки колес обеспечивает формирование структуры мелкодисперсного перлита по всей толщине рабочего слоя обода с повышением прочностных характеристик и износостойкости материала обода на глубине предельного износа 50 мм от поверхности ка .тания. В зонах-обода, подвергаадих- ся повышенным контактным нагрузкам, обеспечивается увеличение стойкости материала к пластическому деформированию при контактном нагружении. В поверхностных слоях боковых сторон обода на глубине до 10 мм наблю

даются структуры промежуточного типа и отпущенного мартенсита с твердостью до 350 НВ, которые не окааы- j вают вреднего влияния на свойства колеса, поскольку эти зоны не подвергаются износу.

Таким образом, применение предлагаемого способа обеспечивает увели - чение контактной прочности материала обода в зонах обода, примыкающих к боковым его поверхностям, и тем самым повышает стойкость обода к4 контактным повреждениям типа Остроконечный накат гребня и Круговой наплыв на фаску и увеличивает срок службы колеса.

Формула изобретения

Способ термической обработки железнодорожных колес, включающий нагрев до температуры аустенитизации,выдержку и прерывистое охлаждение обода с различным удельным расходом охладителя: на поверхность катания обода - сначала 0,009-0,010 л/(см2. с)в течение 20-30 с,.затем 0,015-0,018 л/{см -с)в течение 50-70 с и окончательное ох

лаждение 0,009-0,010 л(см с на боковые грани обода 0,015-0,018 с) и окончательное охлаждение 0,009- 0,010 лДрм2. с), отличающий- с я тем, что, с целью повышения стойкости обода к контактным повреждениям за счет увеличения твердости, охлаждение боковых граней обода с . удельным расходом охладителя 0,015- 0,018 лДсмг« с) ведут с начала охлаждения обода в течение 70-100 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки железнодорожных колес | 1986 |

|

SU1368337A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2010 |

|

RU2451093C2 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2821214C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2825657C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2020 |

|

RU2763906C1 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2353672C1 |

Изобретение относится к металлургии, конкретно к термической об- работке железнодорожных колес. Цель- повышение стойкости обода к контактным повреждениям за счет увеличения твердости. Способ включает нагрев до температуры аустенитнзации, выдержку и прерывистое охлаждение обода: поверхность катания 20-30 с с удельным расходом охладителя 0,009- 0,010 л/(смг- с); затем 50-70 с с 0,015- 0,018 л/(смг-с)и окончательное охлаждение с 0,009-0,010 л/(см2 с); боковые грани обода 70-100с с 0,015- 0,018 л/(см2- с) и окончательное охлаждение с 0,009-0,010 с). Способ позволяет повысить твердость обода на глубине 50 мм, увеличить стойкость к контактным повреждениям и срок службы. 3 табл. (Л

Таблица 1

Плавка

Предлагаемый способ

285 285 302 302

Известный способ

1000 11

20

Редактор Н.Бобкова

Составитель В.Русаненко Техред А.Кравчук

Таблица 2

311 302 321 311

302

277

285

285

Корректор Л.Патай

| Богданов А.Ф., Чурсин В.Г | |||

| Эксплуатация и ремонт колесных пар вагонов | |||

| М.: Транспорт, 1985, с.270 | |||

| Способ термической обработки железнодорожных колес | 1986 |

|

SU1368337A1 |

Авторы

Даты

1991-03-23—Публикация

1988-06-17—Подача