Изобретение относится к металлургии, а именно к термической обработке цельнокатаных железнодорожных колес.

Техническим результатом изобретения является повышение износостойкости рабочего слоя обода колеса по всей его глубине и высоких механических свойств диска колеса.

Известен способ термической обработки цельнокатаных железнодорожных колес [1], заключающийся в их нагреве до температуры аустенизации, прерывистом охлаждении охладителем поверхности обода при вращении колеса и последующей выдержке колеса на воздухе. Расход охладителя в процессе всего времени охлаждения остается неизменным. При таком способе невозможно получить высокую износостойкость обода одновременно по всей его глубине, так как скорость охлаждения внутренних слоев металла обода всегда ниже, чем скорость охлаждения наружного слоя. Для получения во внутренних слоях металла структуры в виде тонкодисперсного пластичного перлита, обеспечивающую их высокую износостойкость, необходимо охлаждать поверхностный слой обода со скоростью выше оптимальной, предлагаемой [1], а это приведет к образованию в нем структуры типа мартенсита отпуска, склонной к выкрашиванию, обладающей малой износостойкостью.

В способе термической обработки железнодорожных колес [2], включающем нагрев до температуры аустенизации, прерывистую закалку обода путем подачи на него охладителя под давлением при вращении колеса, последующую выдержку колеса на воздухе и отпуск, в начале прерывистой закалки осуществляют 3-4-кратную импульсную подачу охладителя в течении 4-5 с в каждом импульсе с перерывом 2-3 с между импульсами. В дальнейшем подачу охладителя на поверхность колеса производят при постоянном расходе.

При использовании данного способа частично выравниваются свойства металла обода колеса при его глубине. Недостаток данного способа состоит в том, что за время первого и последующего импульсов поверхностные слои металла при содержании углерода более 0,65-0,67% успевают охладиться до окончания мартенситного превращения.

Наиболее близким по технической сущности заявляемому (прототипом) является способ термической обработки железнодорожных колес [3], включающий нагрев до температуры аустенизации, выдержку и прерывистое охлаждение поверхностного слоя в течение 110-220 с, отличающийся тем, что с целью повышения износостойкости рабочего слоя по всей глубине охлаждение проводят с удельным расходом охладителя сначала 0,009-0,01 л/(см2/с) в течение 80-30 с, затем 0,015-0,018 л/(см2/с) в течение 50-70 с и далее 0,009-0,01 л/(см2/с). При данном способе невозможно обеспечить близкую скорость охлаждения наружного слоя и внутренних слоев металла обода и, как следствие, невозможно избежать существенных различий в структуре и износостойкости металла непосредственно на поверхности и в глубине, невозможно обеспечить оптимальную структуру металла по всей глубине обода.

Техническим результатом изобретения является повышение износостойкости рабочего слоя обода за счет создания однородной структуры тонкопластичного перлита как непосредственно на поверхности, так и на глубине обода и увеличение механических свойств диска за счет дифференцированного охлаждения 3 элементов обода (2 торца обода и круг катания) независимо друг от друга.

Технический результат достигается тем, что заявленный способ термической обработки железнодорожных колес включает нагрев до температуры аустенизации, дифференцированное охлаждение рабочего слоя обода и его торца со стороны гребня в течение 300 с, при этом охлаждение рабочего слоя обода в первые 180 с осуществляют при дискретном увеличении расхода охладителя от 0,0005 до 0,02 л/(см2/с) на 0,0001 л/(см2/с) через каждые 15-30 с и в последующие 120 с при постоянном расходе охладителя до 0,5 л/(см2/с), а охлаждение торцевой поверхности обода со стороны гребня осуществляют воздухом с расходом 0,5 м3/(см2/с), затем колесо охлаждают на воздухе и проводят отпуск.

Отличительными признаками заявляемого способа является:

- плавное увеличение расхода охладителя в первые 180 секунд;

- равная скорость охлаждения зон обода за счет точной настройки форсунок по местоположению относительно поверхности обода и программируемого расхода охладителя на каждом элементе обода.

За счет заявляемого решения можно обеспечить одинаковую скорость охлаждения наружного слоя и внутренних слоев металла обода, максимально выровнять структуру металла на поверхности и в глубине, получив оптимальную структуру по всей толщине рабочего слоя обода. Это происходит за счет следующего. Наружный слой охлаждается при малом расходе охладителя, достаточном однако, чтобы получить оптимальную структуру металла в виде тонкодисперсного пластинчатого перлита без мартенсита отпуска. Слои на глубине 30-50 мм также охлаждаются со скоростью, близкой к оптимальной, за счет увеличения подачи охладителя на наружный слой.

Оптимальный расход охладителя по всем элементам обода и время его применения определяется предварительно опытным путем как расход, требуемый для получения необходимых свойств на глубине 30-50 мм.

Пример выполнения.

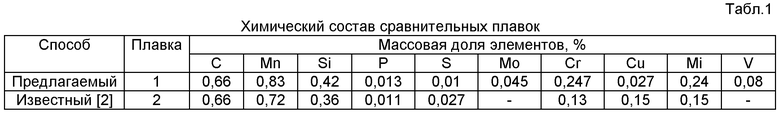

Термической обработке по предлагаемому способу подвергались колеса из стали двух плавок, химический состав которых приведен в таблице 1.

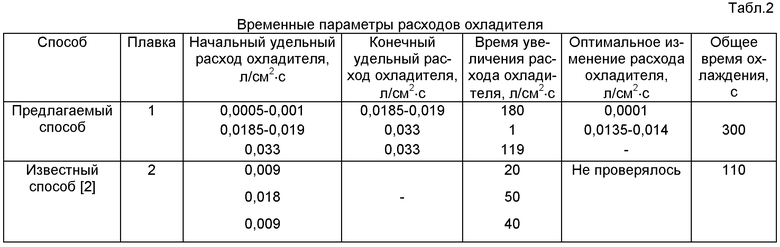

После нагрева до температуры аустенизации колеса подвергались закалке. Закалка колес производилась при их вращении со скоростью 30 об/мин. Общее время поверхностного охлаждения обода - 300 с, время дискретного охлаждения обода - первые 180 с, начальный удельный расход охладителя - 0,0005 л/(см2/с), его дискретное увеличение до оптимального удельного расхода охладителя (0,019 л/(см2/с) с увеличением на 0,0001 л/(см2/с), и далее в последующие 120 с после достижения удельного расхода охладителя 0,0185-0,019 л/(см2/с) при постоянном удельном расходе 0,033 л/(см2/с), совместно с охлаждением торцевой поверхности обода со стороны гребня воздухом с удельным расходом 0,5 м3/(см2/с). Параметры закалки колес по заявляемому способу приведены в таблице 2, результаты испытаний механических свойств, твердости и микроструктуры приведены в таблице 3.

Охладитель для закалки обода подавался через блок клапанов, открываемых по заданной программе охлаждения на три контура водяного охлаждения и один контур воздушного охлаждения, в которой программировалось по временным интервалам степень открытия водяных и воздушных клапанов. Тем самым обеспечивался плавный рост расхода охладителя от начального значения до оптимального. После закалки колеса подвергались охлаждению на воздухе во время транспортировки к отпускным печам и отпуску при оптимальной температуре.

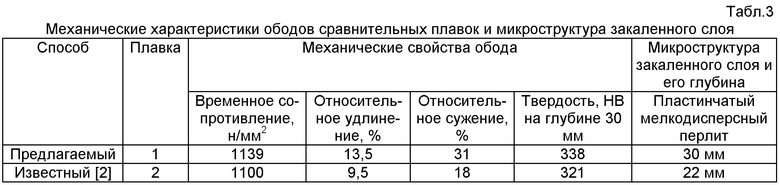

Для сравнения предлагаемого и известного способа закалки [2] в таблице 2 приведены параметры расходов охладителя и в таблице 3 - результаты механических испытаний, твердость, микроструктура закаленного слоя по заявляемому способу и способу-прототипу.

Колеса, закаленные по заявляемому способу, для всех плавок на глубине до 30 мм имеют структуру тонкодисперсного пластинчатого перлита, равномерно переходящего на глубине 50 мм в пластинчатый перлит с минимальными участками феррита.

Таким образом, по сравнению с прототипом заявляемый способ позволяет получить структуру тонкодисперсного пластинчатого перлита, обладающего высокой износоустойчивостью как на поверхности, так и на глубине колес.

Источники информации

1. А.с. 724583. Способ изготовления цельнокатаных железнодорожных колес. Заявители: ИЧМ, Нижнеднепровский трубопрокатный завод, НТМК. Опубл. 30.03.1980, бюл. №12.

2. А.с. 1425229. Способ изготовления цельнокатаных железнодорожных колес. Заявитель: Нижнеднепровский трубопрокатный завод. Опубл. 23.09.1988 г., бюл. №35.

3. Патент 2140997. Способ термической обработки железнодорожных колес. Заявитель: ОАО "Выксунский металлургический завод". Опубл. 10.11.1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2825657C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2017 |

|

RU2668872C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2020 |

|

RU2763906C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

| Способ термической обработки железнодорожных колес из стали | 2023 |

|

RU2821214C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ БАНДАЖЕЙ | 2010 |

|

RU2547375C2 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2353672C1 |

| Способ термической обработки железнодорожных колес | 2016 |

|

RU2636777C1 |

Изобретение относится к области металлургии, а именно к термической обработке цельнокатаных железнодорожных колес. Для обеспечения высоких потребительских свойств железнодорожных колес за счет повышения износостойкости рабочего слоя обода колеса и механических свойств диска колеса осуществляют нагрев до температуры аустенизации, дифференцированное охлаждение рабочего слоя обода и его торца со стороны гребня в течение 300 с, при этом охлаждение рабочего слоя обода в первые 180 с осуществляют при дискретном увеличении расхода охладителя от 0,0005 до 0,02 л/(см2/с) на 0,0001 л/(см2/с) через каждые 15-30 с и в последующие 120 с при постоянном расходе охладителя до 0,5 л/(см2/с), а охлаждение торцевой поверхности обода со стороны гребня осуществляют воздухом с расходом 0,5 м3/(см2/с), затем колесо охлаждают на воздухе и проводят отпуск. 3 табл., 1 пр.

Способ термической обработки железнодорожных колес, включающий нагрев до температуры аустенизации, дифференцированное охлаждение рабочего слоя обода и его торца со стороны гребня в течение 300 с, при этом охлаждение рабочего слоя обода в первые 180 с осуществляют при дискретном увеличении расхода охладителя от 0,0005 до 0,02 л/(см2/с) на 0,0001 л/(см2/с) через каждые 15-30 с и в последующие 120 с при постоянном расходе охладителя до 0,5 л/(см2/с), а охлаждение торцевой поверхности обода со стороны гребня осуществляют воздухом с расходом 0,5 м3/(см2/с), затем колесо охлаждают на воздухе и проводят отпуск.

| Способ термической обработки железнодорожных колес | 1986 |

|

SU1368337A1 |

| Способ термической обработки железнодорожных колес | 1988 |

|

SU1636461A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2140997C1 |

| DE 26172294 A1, 27.10.1977. | |||

Авторы

Даты

2012-05-20—Публикация

2010-03-29—Подача